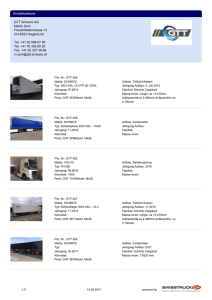

Cargobull News - Schmitz Cargobull AG

Werbung

Neues Schäumwerk verkürzt Lieferzeiten Die Schmitz Cargobull AG eröffnet in Vreden ein weiteres Schäumwerk für FERROPLAST-Paneele. Mit größeren Fertigungskapazitäten lässt sich die europaweit hohe Nachfrage nach den S.KO-Baureihen besser erfüllen. Die fast 30-jährige Erfolgsgeschichte der Sattelkoffer mit isolierten FERROPLAST – Paneelen wird fortgeschrieben. Aufgrund der hohen Nachfrage nach diesem Spitzenprodukt für temperierte Fracht, ging im Mai 2007 eine weitere Fertigungsstraße am Standort Vreden in Betrieb. Innerhalb nur eines Jahres der Konzeption und Planung wurde die neue Anlage in Auftrag gegeben. Diese selbst entwickelte Anlage beinhaltet zugleich auch den nächsten technologischen Schritt der Großserien-Produktion von Komplettwänden „aus einem Guss“. Wie bisher bei der segmentierten Produktion der Metalldeckschicht-Paneele sind die Vorteile eines homogenen Schaumkerns zur optimalen Wärmedämmung auch bei der in einem Stück gefertigten Wand unschlagbar. Eine neue Falztechnik beim Verbinden der bewährten, endbeschichteten Coil-Coating-Materialien sorgt ebenso wie bei den Segment-Paneelen für den Dehnungsausgleich der Wandflächen bei wechselnden thermischen Belastungen. Das verhindert ein Ablösen des Schaumkerns und sichert die dauerhafte Qualität. Das Direktschäumverfahren - bei Schmitz Cargobull als europaweit bekannte Marke „FERROPLAST ThermoTechnology“ geschützt -, sorgt mit dem geballten Know-how der jahrzehntelangen Produktion und Anwendung bei isolierten Trailern für die geforderte Sicherheit in der Kühlkette und dauerhaften Werterhalt. Die Größe und die Leistungsdaten der Anlage erforderten Lösungen, die von der bisherigen Produktionstechnik deutlich abweichen. Im Januar 2007 begannen die Montagearbeiten. Mit Unterstützung des Engineering-Teams von Schmitz Cargobull entstand mit den Baupartnern eine Anlage in einer einmaligen Größenordnung: Die Produktionslinie erreicht eine Fläche von 2.700 m2 auf zwei Fertigungsebenen. Die maximale Paneelgröße beträgt bis zu 15 Metern Länge, 3,5 Meter Höhe und 150 Millimeter Wandstärke. Diese Maße schaffen genug „Reserven“ für mögliche zukünftige Anforderungen in den verschiedenen Märkten. Rund um die Uhr verlässt im Endausbau alle fünf Minuten eine komplette Wand die Anlage, fix und fertig oberflächenbehandelt und mit der dampfdiffusionsdichten Metalldeckschicht – Präzision und Spitzenqualität „vom laufenden Band“ . Das Votum unserer Kunden hat entschieden: Was Besseres als FERROPLAST gibt es nicht – der europaweite hohe Marktanteil mit der Position Nr.1 für den S.KO Trailer sprechen dafür. Bei der Eröffnung des neuen Schäumwerkes sprach Cargobull News mit Ulrich Schöpker, Vertriebsvorstand der Schmitz Cargobull AG CN: Das neue Schäumwerk, ein weiteres Kapitel in der Erfolgsstory von Schmitz Cargobull? U.Schöpker: Ich glaube, das darf man so sagen. Die Zeichen auf dem Markt stehen auf Wachstum und Schmitz Cargobull wächst überproportional mit. Das neue Schäumwerk setzt fort, was wir Ende der 70er mit Einführung der FERROPLASTPaneele begonnen haben. Dabei sollte man nicht vergessen, wir haben nicht nur über dreißig Jahre Erfahrung mit Metalldeckschichten und Schäumverfahren. Schmitz-Anhänger, wie unsere Firma vor Umwandlung in eine AG hieß, baut seit 1935 Kofferfahrzeuge – also seit über 70 Jahren! C.N.: Selbst die Wettbewerber scheinen Ihnen Recht zu geben. Immer mehr schwenken von der GfK-Deckschicht um auf die Metalldeckschicht. U.Schöpker: Wenn ich jetzt sagen würde, das haben wir irgendwann erwartet, würde sich das reichlich arrogant anhören. Aber die Physik gilt für alle. Dieses haben zum Beispiel die Kühlschrankhersteller schon immer berücksichtigt: Denn ein Kühlschrank hat nicht ohne Grund eine Metalldeckschicht. Und das bedeutet: Diese Deckschichten aus Aluminium oder Stahl sind die effizientesten Materialien für den Kofferbau. Der Vorteil eines verzinkten, beschichteten Stahlblechs ist, dass es absolut dampfdiffusionsdicht ist. Zudem wartet es mit einer hohen Stabilität auf, lässt sich optimal verarbeiten, und ist im Gegensatz zu den Argumenten mancher Wettbewerber auch einfacher und sicherer zu reparieren. Die Zahl der relativ alten aber immer noch „Top in Schuss“ befindlichen Schmitz Cargobull Kofferauflieger spricht für sich! Das Engagement einiger unserer Wettbewerber ist eine zusätzliche Bestätigung, dass wir seit 30 Jahren auf dem richtigen Weg sind. Ich muss mich nur fragen, was erzählen die jetzt ihren Kunden. Jahrelang lobten deren Verkäufer die GfK-Deckschicht. Jetzt ist auf einmal alles anders. C.N.: Ungeachtet der eventuellen Argumentationsnot einiger Wettbewerber, hat Schmitz Cargobull jetzt keinen Produktvorteil mehr, oder? U.Schöpker: Das sehe ich völlig anders! Ein vernünftiges Paneel zu fertigen, ist eine Kunst, eine Wissenschaft! Da geht keiner her und baut aus dem Stand das Nonplusultra. Wir fertigen seit fast 30 Jahren FERROPLAST. Dieses Know-how holt kein Wettbewerber in ein paar Monaten auf. Dabei darf man nicht vergessen, dass wir zu Zeiten, in denen einige Wettbewerber auf Metalldeckschichten wechseln, schon wieder eine neue Fertigungslinie eröffnet haben. Da steckt schon wieder jede Menge Wissen um Schäumtechnik, Klebetechnik und Materialkenntnis drin. Angesichts dieser Tatsachen glauben wir fest daran, dass unsere Kofferfahrzeuge weiterhin mit deutlichem Abstand die Nummer Eins in Europa bleiben. C.N.: Wieso überhaupt ein neues Schäumwerk? U.Schöpker: Wie gesagt, lässt sich eine neue Technik am besten in einer neuen Fertigungsstraße umsetzen. Die neue Produktionslinie ermöglicht es uns, wesentlich größere Paneele zu schäumen. Da die bewährte Produktionslinie erhalten bleibt, haben wir künftig die Möglichkeit, je nach Anwendung zusammengefügte oder auch einteilige Paneele für Wände und Decken zu verwenden. C.N.: Aber zu einem Trailer gehört mehr als nur Decken und Wände. U.Schöpker: Unsere bekannten Produktvorteile bleiben natürlich auch in der neuen Produktlinie erhalten. Die in die Wand eingelassenen DoppelstockLadeeinrichtungen oder Ladungssicherungs-Zurrschienen wird es auch künftig geben. Das sind schließlich Ausstattungsmerkmale, auf die unsere Kunden hohen Wert legen. Ebenso bleiben wir der selbsttragenden Bauweise treu. Auch mit Fleischhang benötigen wir keinen Rahmen, wie einige unserer Wettbewerber. C.N.: Wie wirkt sich die zusätzliche Produktionskapazität aus? U.Schöpker: Das dürfte für unsere Kunden die beste Nachricht sein. Durch die Inbetriebnahme der neuen Fertigungslinie können wir unsere Lieferzeiten deutlich reduzieren. Was auf dem Markt momentan los ist, weiß jeder. Wer heute bestellt, bekommt seinen Trailer Mitte bis Ende 2008. Mit der neuen Produktionskapazität können wir dagegen deutlich früher liefern – leider kommen auch wir nicht ohne Lieferzeit aus. C.N.: Wir danken Ihnen für das Gespräch