Otoplastik__Zusammenfassung

Werbung

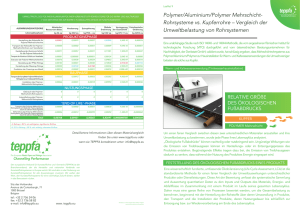

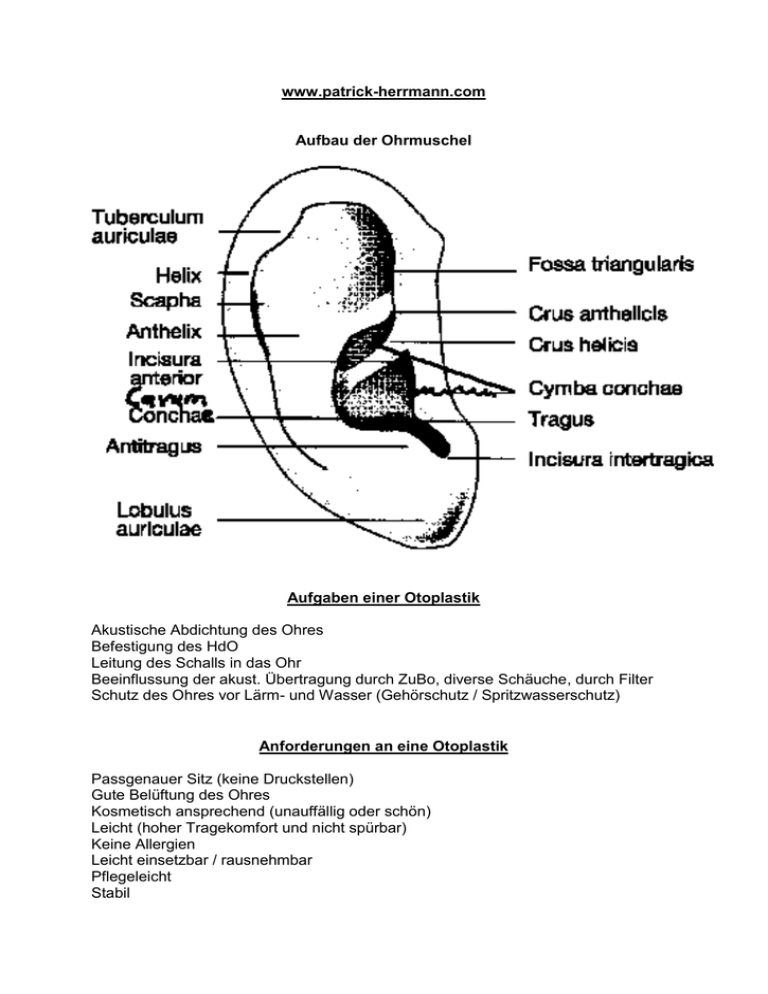

www.patrick-herrmann.com Aufbau der Ohrmuschel Aufgaben einer Otoplastik Akustische Abdichtung des Ohres Befestigung des HdO Leitung des Schalls in das Ohr Beeinflussung der akust. Übertragung durch ZuBo, diverse Schäuche, durch Filter Schutz des Ohres vor Lärm- und Wasser (Gehörschutz / Spritzwasserschutz) Anforderungen an eine Otoplastik Passgenauer Sitz (keine Druckstellen) Gute Belüftung des Ohres Kosmetisch ansprechend (unauffällig oder schön) Leicht (hoher Tragekomfort und nicht spürbar) Keine Allergien Leicht einsetzbar / rausnehmbar Pflegeleicht Stabil Rohlingherstellung im Membranverfahren Notwendige Materialien und Geräte: Abformung, Gips, Wasser, Küvette, Seifenlauge, Wachs, Folie, Einbettform, Abformungsheber, Kaltpolymerisat, Alginat-Lösung, Spindelpresse Arbeitsschritte: 1. Abformung bearbeiten und wachsen 2. Gips anrühren – Gipspulver langsam in das Wasser mischen 3. Wenn möglich im Vakuum anrühren 4. Einbettform bereitstellen 5. Abformung an der Spitze des Gehörgangs aufspießen 6. Gips in die Einbettform gießen und glätten 7. Aushärten lassen 8. Abformung mit dem Abformheber aus der Einbettform entfernen 9. Wachsreste im Gipsnegativ mit der 90°c warmen Seifenlauge ausbrühen 10. Negativform mit Alginat-Lösung ausspülen 11. Polymerisat anrühren 12. Polymerisat in die Form gießen 13. Negativform in den Drucktopf egen und die Folie auf die Negativform legen (zwischen Topf und Deckel 14. Deckel auf den Topf schrauben (Spindelpresse) und auf ca. 2 bar Druck 15. Aushärten lassen (20 min.) 16. Gipsform zerstören und Rohling entnehmen Arbeitsschutz: Mundschutz, Schutzbrille, Kittel, Handschuhe Kondensations- und Additionsvernetzend Komponenten Katalysator Kondensationsvernetzend Topf + Tube Extra Tube, organische Zinnverbindung, hautreizend Volumenschrumpf Aushärtung zeitlich beeinflussbar durch Weiteres 1-2% Katalysatormenge, Temperatur Relativ Kostengünstig Additionsvernetzend Topf und Topf In einer Monomerkomponente enthalten, Platinverbindung, nicht reizend < 0,1% Temperatur Kostenintensiver, Gefahr von Wasserstoff-Gas bzw. Blasen, Empfindlichkeit gegen Verunreinigungen Warum wird Polymer (Pulver) bei der Rohlingherstellung dazugegeben? Reine Monomerflüssigkeit hat einen Schrumpf von 24%. Zugabe von Polymerpulver verringert den Schrumpf 1 Monomer 1 Monomer 1 Monomer 1 Monomer 1 Monomer 1 Monomer 1 Monomer 0 Polymer 1 Polymer 2 Polymer 3 Polymer 5 Polymer 7 Polymer 9 Polymer 24% 12% 08% 06% 04% 03% 2,4% Chemische Zusammensetzungen Oberflächenglättung Polymerisate im Vergleich Kaltpolymerisat Hauptbestandteile, Monomerpulver, Mischungsverhältnis, Polymerflüssigkeit, Katalysator (1/3) Katalysator Reaktionsverbindung T: Raumtemp. P: 2-4 bar T: 20 min. Restmonomergehallt Volumenschrumpf Weiteres 0,7 – 7 % (heiß = wenig) 6%, abhängig von Mischungsverhältnis, Ein- oder Allseitig Kostengünstig, weiche grobe Späne Heißpolymerisat Monomerpulver, Polymerflüssigkeit, (1/3), Kat = Hitze + Hilfsstoffe T: 90 – 100°c P: 4 – 8 bar T: 20 – 30 min Mikrowelle 5 min. 0,7 – 7% (heiß = wenig) 6%, abhängig von Mischungsverhältnis, Ein- oder Allseitig Teuer, harte grobe Späne Lichtpolymerisat PMMA UV- Licht als Kat. T: Ohne P: Ohne T: 5 – 10 min. 0,4 – 0,6 % 2 % allseitig Sehr feiner Staub Sehr teuer Thermoplaste / Elastomere / Duroplaste Aufbau/Struktur Verhalten beim Erwärmen Verhalten gegenüber Lösungsmitten Vorkommen im Fachgeschäft Materialbeispiel Thermoplaste Molekülketten, zwischen den Ketten schwache Anziehungskräfte Verformbar, weich, bei Raumtemp. Fest, nach Erwärmung formbar, nach starker Erwärmung Zerstörung Löst sich auf Biegen von Schallschläuchen, Schmelzen beim Fräsen, Einsetzen von Sprengringen, chemisches Glänzen Schallschläuche, PMMA, PVC Elastomere Molekülketten, zwischen den Ketten wenig Vernetzungspunkte, weitmaschiges Netz Bei Raumtemperatur elastisch Duroplaste Molekülketten, zwischen den Ketten viele Vernetzungspunkte, engmaschiges Netz Bei allen Temperaturen fest, bei hohen Temperaturen zerstörung Nicht löslich Nicht löslich Ohrabformung,, Negativform, weiche Ohrstücke Kein Schmelzen bei der Bearbeitung Silikon Lichtmolymerisat Sonstiges Agar Agar = Niedriger Schmelzpunkt Abformung bearbeiten weil: Zapfenlänge bestimmen Schallaustritt nicht vor die Gehörgangswand Druckstellen vermeiden Material bei der Rohlingsherstellung sparen Glatte Auflagefläche zum gießen schaffen Dem Labor Arbeit ersparen Weniger Arbeit beim Fräsen (kleiner Rohling) Warum kein Acryl direkt In das Ohr Wird beim polymerisieren heiß Hautunverträglich Schlecht aus dem Ohr zu bekommen Nicht jedes Material anwendbar Großes Problem bei OP-Höhlen Kunde müsste sich auf die Seite legen Warum Abform. wachsen Schwundausgleich Unebenheiten (Löcher) ausgleichen Höhere Abdichtung Abformung klebt nicht an der Negativform Küvette unter Druck weil Oligomerstruktur verdichtet wird Veränderung der Sidetemperatur (keine Blasen) Mit Folie gleich Einseitiger Druck Handhabung Otoskop Abstützen, größtmöglicher Trichter, ein Trichter pro Ohr, Licht an Was sieht man bei Otoskopie Trichtergröße, Abformmaterial, Ops, Haarwuchs, IdO möglich, Haltefunktion gegeben, Annormalitäten, Tampongröße, Trommelfell (Wölbung, Farbe, Lichtreflex, Perforiert) Polymerisation Ist die Aufspaltung von Mehrfachverbindungen Tauchverfahren Abformung wird in einen Behälter gedrückt in dem bereits Negativmaterial enthalten ist. Ablagerungen bilden sich Material wird unten härter als oben Warum Druck bei heißUnd Kaltpoly Sidetemperatur verschiebt sich => keine Blasen