Werner Roddeck

Werbung

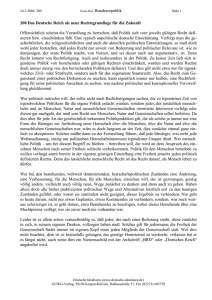

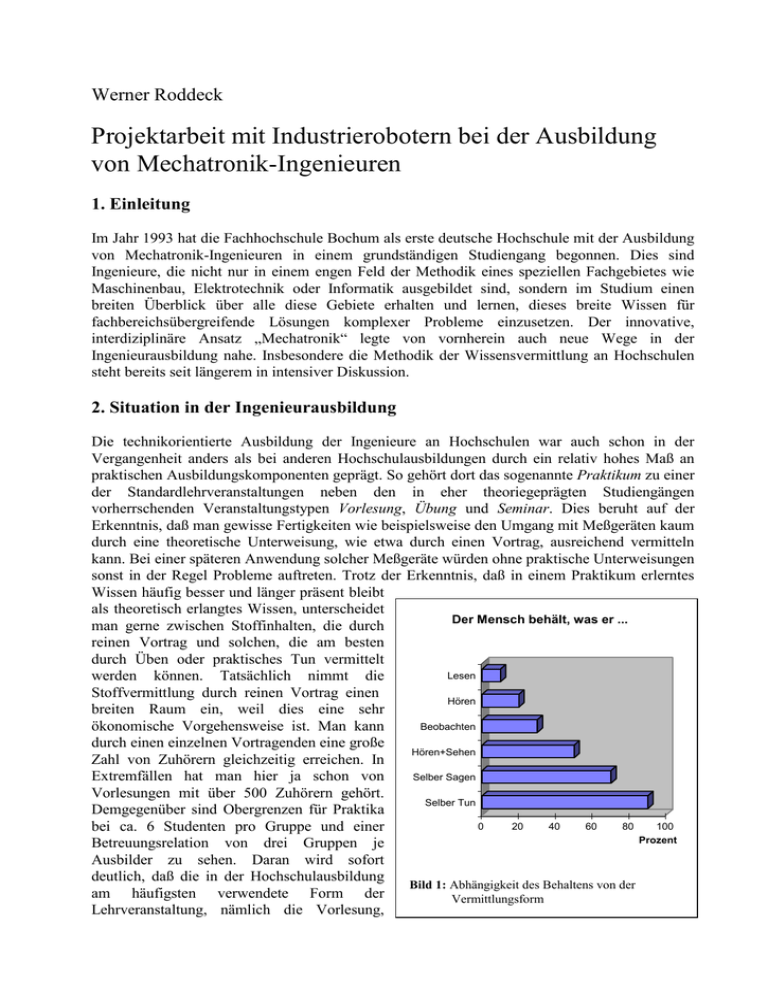

Werner Roddeck Projektarbeit mit Industrierobotern bei der Ausbildung von Mechatronik-Ingenieuren 1. Einleitung Im Jahr 1993 hat die Fachhochschule Bochum als erste deutsche Hochschule mit der Ausbildung von Mechatronik-Ingenieuren in einem grundständigen Studiengang begonnen. Dies sind Ingenieure, die nicht nur in einem engen Feld der Methodik eines speziellen Fachgebietes wie Maschinenbau, Elektrotechnik oder Informatik ausgebildet sind, sondern im Studium einen breiten Überblick über alle diese Gebiete erhalten und lernen, dieses breite Wissen für fachbereichsübergreifende Lösungen komplexer Probleme einzusetzen. Der innovative, interdiziplinäre Ansatz „Mechatronik“ legte von vornherein auch neue Wege in der Ingenieurausbildung nahe. Insbesondere die Methodik der Wissensvermittlung an Hochschulen steht bereits seit längerem in intensiver Diskussion. 2. Situation in der Ingenieurausbildung Die technikorientierte Ausbildung der Ingenieure an Hochschulen war auch schon in der Vergangenheit anders als bei anderen Hochschulausbildungen durch ein relativ hohes Maß an praktischen Ausbildungskomponenten geprägt. So gehört dort das sogenannte Praktikum zu einer der Standardlehrveranstaltungen neben den in eher theoriegeprägten Studiengängen vorherrschenden Veranstaltungstypen Vorlesung, Übung und Seminar. Dies beruht auf der Erkenntnis, daß man gewisse Fertigkeiten wie beispielsweise den Umgang mit Meßgeräten kaum durch eine theoretische Unterweisung, wie etwa durch einen Vortrag, ausreichend vermitteln kann. Bei einer späteren Anwendung solcher Meßgeräte würden ohne praktische Unterweisungen sonst in der Regel Probleme auftreten. Trotz der Erkenntnis, daß in einem Praktikum erlerntes Wissen häufig besser und länger präsent bleibt als theoretisch erlangtes Wissen, unterscheidet Der Mensch behält, was er ... man gerne zwischen Stoffinhalten, die durch reinen Vortrag und solchen, die am besten durch Üben oder praktisches Tun vermittelt Lesen werden können. Tatsächlich nimmt die Stoffvermittlung durch reinen Vortrag einen Hören breiten Raum ein, weil dies eine sehr Beobachten ökonomische Vorgehensweise ist. Man kann durch einen einzelnen Vortragenden eine große Hören+Sehen Zahl von Zuhörern gleichzeitig erreichen. In Extremfällen hat man hier ja schon von Selber Sagen Vorlesungen mit über 500 Zuhörern gehört. Selber Tun Demgegenüber sind Obergrenzen für Praktika 0 20 40 60 80 100 bei ca. 6 Studenten pro Gruppe und einer Prozent Betreuungsrelation von drei Gruppen je Ausbilder zu sehen. Daran wird sofort deutlich, daß die in der Hochschulausbildung Bild 1: Abhängigkeit des Behaltens von der am häufigsten verwendete Form der Vermittlungsform Lehrveranstaltung, nämlich die Vorlesung, wohl weniger deshalb verwendet wird, weil ein großer Stoffumfang auf diese Art effektiv vermittelt werden kann, sondern weil die Ökonomie es so gebietet. Dem steht die Erkenntnis der didaktischen Wissenschaft gegenüber, daß der langfristige Lernerfolg in einer Lehrveranstaltung von der Art der Präsentation abhängt. So zeigt Bild 1 [1], daß der Lernerfolg durch reines Zuhören relativ schlecht ist, so daß langfristig nur 20 % des gehörten Wissens erinnert werden. Eine geschickte Präsentation, bei der das Wort durch andere Medien unterstützt wird, hat immerhin schon einen langfristigen Lernerfolg von 50%. Jedoch das selbst Durchgeführte wird am besten im Gedächtnis verankert, so daß man davon bis zu 90 % behält. Daher sollten optimale Lehrveranstaltungen einen hohen Anteil von solchen Phasen besitzen, in denen der Student durch eigenes Tun zu neuen Erkenntnissen kommt. Von Unternehmen, die ausgebildete Ingenieure später einstellen sollen, wird heute eine weitere Forderung gestellt. Sie erwarten, daß eine Ausbildung der Studenten auch in sogenannten Schlüsselqualifikationen stattfindet. Der Anteil dieser Qualifikationen an der Ausbildung wird allgemein als zu gering angesehen, da in der Vergangenheit der Schwerpunkt in der Ingenieurausbildung sicherlich bei der Vermittlung von Fach- und Methodenwissen lag. Nach einer Empfehlung des VDI von 1995 sollte die Struktur des Ingenieurstudiums wie folgt aussehen: 30% mathematisch - naturwissenschaftliche Grundlagen 30% technische Grundlagen 20% exemplarische Vertiefung in einem Anwendungsgebiet 20% nichttechnische Fächer (Sprachen, Betriebswirtschaft, Sozialkompetenz) Dieser Anteil der zuletzt genannten 20% nichttechnischen Fächer, zu denen auch die Schlüsselqualifikationen gehören, werden heute nur in wenigen ingenieurwissenschaftlichen Studiengängen erreicht. Was ist nun unter Schlüsselqualifikationen zu verstehen? Man zählt dazu nicht solche Qualifikationen, die mit exaktem Faktenwissen verbunden sind, sondern Eigenschaften wie Selbstständigkeit, Kreativität, Erkundungs-, Handlungs-, Sprach- und Konfliktkompetenz, Teamund Präsentationsfähigkeit. Für das Erlernen solcher Schlüsselqualifikationen sind nun aber Lehrveranstaltungen in Form von Vorlesungen und Übungen völlig ungeeignet, seminaristische Lehrveranstaltungen können lediglich einen Teil dieser Fähigkeiten fördern. Schaut man sich an, warum Unternehmen bei Absolventen das Fehlen solcher Schlüsselqualifikationen vermissen, so kann dies wohl nicht daran liegen, daß Ingenieure in der Vergangenheit mehr von diesen Schlüsselqualifikationen in ihrer Ausbildung mitbekommen hätten. Der Unterschied liegt vermutlich in der geänderten Arbeitsweise der Unternehmen. Während früher der Entstehungsprozeß von Produkten durch eine starre Struktur mit getrennten Aufgaben und Tätigkeiten in funktional definierten Abteilungen (Entwicklung, Konstruktion, Fertigung, Vertrieb, usw.) gekennzeichnet war, entstehen heute viele Entwicklungen bis hin zum Marketing des fertigen Produktes in Form von Projekten. 3. Projekte mit Industrierobotern 3.1 Was ist ein Projekt? Im Sprachgebrauch wird der Begriff Projekt für viele Abläufe und Vorhaben benutzt [2]. Es gibt aber bereits genormte Definitionen dafür, was man unter einem Projekt versteht. So definiert die DIN 69901:Projektmanagement den Begriff Projekt wie folgt: Vorhaben, das im wesentlichen durch Einmaligkeit der Bedingungen in ihrer Gesamtheit gekennzeichnet ist, wie z. B. Zielvorgabe zeitliche, finanzielle, personelle oder andere Abgrenzungen Abgrenzung gegenüber anderen Vorhaben projektspezifische Organisation Die hohe Nachfrage der Unternehmen nach Schlüsselqualifikationen folgt vor allem aus dem letztgenannten Charakteristikum der Projektdefinition. Die projektspezifische Organisationsform weicht stark von der traditionellen, durch hierarchische Strukturen geprägte Vorgehensweise in Unternehmen ab. Projekte werden in der Regel durch interdisziplinäre Projektteams abgewickelt. In solche Teams werden Mitglieder aus allen Abteilungen des Unternehmens aufgrund ihrer entsprechenden Fachkompetenz ganz oder arbeitsteilig delegiert. Eine solche Gruppe wird von einem extra für dieses Thema benannten Projektleiter angeleitet und moderiert, der gegenüber dem Auftraggeber für den zeit- und kostengerechten Ablauf des Projektes verantwortlich ist. Innerhalb der Gruppe arbeiten die Teammitglieder eigenverantwortlich, müssen sich aber in hohem Maße mit den anderen abstimmen und kooperieren. Der Einzelkämpfer, der für ein kleines Stück einer Entwicklung verantwortlich ist und die übrigen Mitarbeiter nur am Rande wahrnimmt, ist nicht mehr gefragt. Um nun erfolgreich in einem Team mitzuarbeiten oder gar es zu leiten sind die oben genannten Schlüsselqualifikationen wichtig. Je mehr davon ein in Hochschulen Ausgebildeter bereits bei Studienabschluß mitbringt, um so erfolgreicher wird er sich in Projekte im Unternehmen integrieren lassen. Wenn denn nun einerseits die Vermittlung von Schlüsselqualifkationen von den Unternehmen gefordert wird, um Absolventen für die Projektarbeit fit zu machen und andererseits praktisches, eigenverantwortliches Handeln hohe Werte des langfristigen Lernerfolgs sichert, ist nichts naheliegender, als in der Ausbildung Projekte als Lehrform zu verwenden. 3.2 Warum Projekte mit Industrierobotern? Um eine hohe Motivation der Studierenden zu erhalten und innerhalb eines begrenzten Zeit- und Kostenrahmens ein ingenieurmäßiges Entwicklungsprojekt in allen Phasen von der Ideenfindung über Entwicklung und Konstruktion, der Projektabwicklung bis zur erfolgreichen Präsentation durchlaufen zu können, hat sich der Industrieroboter bestens bewährt. Zum einen ist der „Roboter“ mit einem gewissen mystischen Flair behaftet [3], was ihm einen hohen Grad an Interesse sichert, zum anderen ist aber auch eine stetige Zunahme der Anzahl von Roboterinstallationen in der Industrie zu verzeichnen. Bild 2 zeigt die z. T. geschätzte Anzahl von Roboterinstallationen in den wichtigsten Industrienationen im Jahr 1995. Auch wenn die Zahlenangaben für Japan teilweise auf unterschiedlichen Definitionen des Begriffes Industrieroboter beruhen, sieht man doch Japan deutlich, daß die Installationszahlen in USA Deutschland verglichen mit Japan immer noch Deutschland stark steigerungsfähig sind. Abgesehen davon Frankreich 25 000 rangiert Deutschland hier auf Platz 3 der England 17 000 weltweiten Statistik. Daher ist die Robotertechnik ein zunehmend wichtiger Korea 12 000 werdender Einsatzbereich für Ingenieure. Schweden 9 500 Von dieser Bedeutung der Robotertechnik Spanien 6 800 abgesehen eignet sich der Industrieroboter als Benelux 4 900 Quelle: VDMA/IPA universaler, programmierbarer Bewegungsautomat dazu, Aufgaben aus dem gesamten Bild 2: Anzahl der Industrieroboter im Jahr 1995 Bereich der Produktionstechnik bis hin zu Aufgaben im Servicebereich zu übernehmen. Die Anzahl der denkbaren Projekte, die man mit Industrierobotern durchführen kann, ist daher nahezu unbegrenzt. Hinzu kommt, daß zu Beginn eines solchen Projektes der Bewegungsautomat schon voll einsatzfähig vorhanden ist und durch Ausrüstung mit teilweise sehr einfachen Aktoren und Sensoren relativ schnell für die verschiedensten Arbeitsaufgaben hergerichtet werden kann. Besitzt der Industrieroboter zudem noch ein intelligentes Programmiersystem, so sind neben der eigentlichen Bewegungsprogrammierung noch beliebige andere Meß-, Steuerungs- und Regelungsaufgaben möglich. Die Demonstrationen zum Schluß eines Projektes fallen meist sehr eindrucksvoll aus und die pflichtenheftgemäße Erfüllung der Arbeitsaufgabe ist leicht zu demonstrieren und zu überprüfen. Industrieroboter, insbesondere sensorgeführte Systeme, stellen gute Beispiele für mechatronische Systeme dar. Daher sind sie auch gut für die Ausbildung von Mechatronikingenieuren geeignet. Nachteilig sind lediglich die relativ hohen Investitionskosten für ein Robotersystem. So muß man für einen 6-achsigen Knickarmroboter mit einer sinnvollen Tragfähigkeit zwischen 10 und 20 Kg mit Investitionskosten von 80-120 TDM rechnen. Dazu kommen unter Umständen noch Kosten für Werkzeugwechselsysteme oder ähnliches. Die heutigen Generationen von Industrierobotern sind jedoch so ausgereift und zuverlässig, daß selbst bei geringer Wartungsintensität im Ausbildungsbereich eine Einsatzdauer von 10-15 Jahren erreicht wird. Während dieser Zeitdauer sind in der Regel die Betriebs- und Unterhaltungskosten minimal. Danach ist das Gerät ohnehin technisch veraltet und müßte schon aus diesem Grund ersetzt werden. Kosten, die im Zusammenhang mit der Durchführung von Projekten entstehen, liegen meist im Kostenrahmen von 50 - 200 DM, wenn nicht spezielle Hard- und Software über den Ausgangszustand des Robotersystems hinaus beschafft werden muß. Solche Zusatzinvestitionen für beispielsweise zusätzliche E/A-Steckkarten lassen sich aber dann wieder langfristig für weitere Projekte nutzen. Hat man erst einmal ein oder mehrere solcher Robotersysteme zur Verfügung, so ist die langfristige Durchführung verschiedenartigster Entwicklungsprojekte aus dem Bereich der Ingenieurwissenschaften sichergestellt. Um aufzuzeigen, welche Einzelschritte bei der Realisierung eines solchen Projektes von den Studierenden gegangen werden müssen und welche Qualität der Projektrealisierung im Zeitrahmen von einem Semester erreicht werden kann, wird im folgenden ein an der FH Bochum im Rahmen der Lehrveranstaltung „Industrieroboter“ durchgeführtes Beispielprojekt vorgestellt. Dabei sind viele Darstellungen der von den Studierenden erstellten Projektdokumentation entnommen. 3.3 Durchgeführtes Beispielprojekt „Nachführen eines Roboterarms an einer Freiformfläche“ 3.3.1 Projektidee Bei vielen Automatisierungsaufgaben, bei denen der IR ein Werkzeug handhaben soll, besteht die Aufgabe, das Werkzeug entlang einer ebenen oder räumlichen Kontur mit konstantem Abstand zum Werkstück zu bewegen. Beispiele hierfür sind das Laserund Wasserstrahlschneiden oder das Auftragen einer Kleberraupe. Im Normalfall wird der Verlauf der erforderlichen Bild 3: Veränderungen des Schneidspaltes bei Abstandsänderungen zwischen Werkzeug und Werkstück aufgrund des konischen Schneidstrahls Werkzeugbahn durch Teachen von Bahnstützpunkten dem IR mitgeteilt. Vielfach sind bei solchen Verfahren die Werkstücke (Blechteile, Kunststoffteile) aufgrund der inneren Instabilität oder durch Toleranzen in ihrer Geometrie nicht sehr genau. Reagiert dann das Bearbeitungsverfahren empfindlich auf Abstandsveränderungen zwischen Werkzeug und Werkstück, so ist häufiges Nachteachen der Bahnstützpunkte erforderlich oder die Verfahrensqualität schwankt sehr stark. Bild 3 zeigt eines der Strahlverfahren. Da der Schneidstrahl (Laser, Wasser) nicht zylindrisch sondern konisch ist, kommt es bei Abstandsänderungen der Schneiddüse zum Werkstück zu Veränderungen des Schneidspaltes. Dieses Problem könnte gelöst werden, wenn der Roboter aufgrund von Abstandsmeßdaten einer Sensorik den Bahnverlauf in Abhängigkeit von den aktuellen Werkstückschwankungen selbsttätig korrigieren würde. Die Projektidee besteht daher darin, eine Sensorik zu entwickeln und mit der Steuerung des Roboters zu verbinden. Die Meßwerte werden in die Steuerung übernommen, ausgewertet und die Bahndaten eines Bewegungsprogramms aufgrund dieser Meßwerterfassung auto- Bild 4: Abstandsregelung für das Laserschneiden matisch korrigiert. Da das Problem Abstandsänderung bei den oben genannten Bearbeitungsverfahren seit längerem bekannt ist, gibt es natürlich kommerzielle Produkte, die das Problem lösen. Beispielsweise wird beim Laserschneiden eine kapazitive Abstandssensorik benutzt, deren Meßwerte eine separate Zustellachse ansteuern (Bild 4). Wegen dieses Aufwandes und verschiedener technologischer Zusatzfunktionen ist ein solches System sehr teuer und liegt in einem Kostenrahmen von ca. 50 TDM. Die zusätzliche Stellachse in z-Richtung des Koordinatensystems ist beispielsweise bei einer Laserbearbeitungsanlage für ebene Bleche ohnehin erforderlich, da die Bewegungskinematik einer solchen Anlage nur Bewegungen in der x-y-Ebene vorsieht. Hierdurch wird beispielsweise die Welligkeit einer ansonsten ebenen Blechtafel ausgeglichen. Wendet man das Verfahren an räumlich gekrümmten Oberflächen an, indem man den Laserschneidkopf von einem 6-achsigen Industrieroboter (Bild 5) führen läßt, so enthält die Bewegungskinematik schon alle Freiheitsgrade die erforderlich wären, um Abweichungen von Form und Lage auszugleichen. Trotzdem verwendet man in kommerziellen Produkten auch ein komplettes Regelungssystem Bild 5: 6-achsiger Knickarmroboter mit zusätzlicher Stellachse, um vom Robotertyp und seinen steuerungstechnischen Fähigkeiten unabhängig zu sein. Aus dieser Aufgabenstellung wurde von den Studierenden daher die Projektidee entwickelt, durch Einsatz einer preiswerten Sensorik den Roboter in die Lage zu versetzten, eine vorgegebene Bahn über einer beliebigen Freiformfläche mit konstantem Abstand und konstanter Orientierung zur Freiformfläche abzufahren. 3.3.2 Zielformulierung Die Zielformulierung eines Projektes erfolgt durch das Pflichtenheft. Es besteht aus einer detaillierten und strukturierten Beschreibung aller Eigenschaften, die das zu entwickelnde Produkt haben soll. Außer einer detaillierten Beschreibung der technischen Eigenschaften soll es auch Kriterien für die Abnahme des Produktes enthalten. Es muß durch den Projektadministrator nach Fertigstellung genehmigt werden. Gerade im Bereich der Entwicklung wird es natürlich immer vorkommen, daß bestimmte Unwägbarkeiten zu Beginn des Projektes nicht abgeschätzt werden können. Wie das Beispiel für das Pflichtenheft in Bild 6 dieses Projektes zeigt, kann es Projektziele geben, deren Realisierungsmöglichkeiten unter den Gesichtspunkten des Kosten- und Zeitaufwands bei Projektbeginn nicht eindeutig Bild 6: Pflichtenheft geklärt werden können. Es ist daher notwendig, Teilziele als Muß- (M) oder Wunschziele (W) zu qualifizieren. Dabei sind Mußziele solche, die auf dem Weg zum Projektergebnis zwingend erreicht werden müssen und Wunschziele solche, deren Erreichung zwar wünschenswert wäre, aber für den Projekterfolg nicht ausschlaggebend sind. Die Formulierung der Ziele sollte noch keine Lösungen enthalten, da dies zu Motivationsverlusten im Team führen kann und den Problemlösungshorizont unnötig einengt. Natürlich wird das Pflichtenheft durch gewisse Randbedingungen teilweise vorgegeben. Für das konkrete Projekt ist eine solche Randbedingung sicher der eingesetzte IR und sein Steuerungssystem. Damit der IR überhaupt für das Projekt verwendbar ist, muß folgendes erfüllt sein: 6-Achs-Kinematik, um auf einer beliebig gekrümmten Fläche die Orientierung zur Fläche stets senkrecht zu halten. Intelligente Steuerung, die es erlaubt, geteachte oder anders vorgegebene Bahnen aufgrund von Wegmeßdaten zu modifizieren. Eingabebaugruppe (analog oder digital), die es erlaubt, Sensordaten aufzunehmen und für die Weiterverarbeitung aufzubereiten. Für dieses Projekt stand ein IR vom Typ S700 der Fa. Fanuc-Robotics mit einer RJ2-Steuerung und dem KAREL-Programmiersystem zur Verfügung. Die Steuerung war mit Analog- und Digital-Eingabebaugruppen ausgestattet, so daß dem Projektteam alle Möglichkeiten offenstanden. Im Pflichtenheft in Bild 6 wurde die Beliebigkeit der Freiformfläche weiter so eingeschränkt, daß eine Realisierungsmöglichkeit bei dem gegebenen Zeit- und Kostenbudget hohe Wahrscheinlichkeit hat. Daher sollte die Krümmung nur in einer Achsrichtung des Koordinatensystems verlangt sein, eine Erweiterung auf Krümmung in zwei Achsrichtungen ist jedoch wünschenswert. 3.3.3 Projektplanung Das Projekt wurde durch drei Studierende durchgeführt. Innerhalb des Projektes waren Aufgaben mit mehr maschinenbaulich/konstruktiven , elektrotechnischen und Informatik-Schwerpunkten zu lösen. Da die Teammitglieder Mechatronikstudenten waren, konnten alle Aufgaben prinzipiell von allen Studenten übernommen werden. Trotzdem wurde eine Aufteilung der Aufgaben auf die Studenten A,B und C mit den oben genannten Schwerpunkten vorgenommen. Um das Projekt planen zu können, wurde ein Projektstrukturplan (Bild 7), eine Vorgangsliste (Bild 8) und ein Balkenplan (Bild 9) erstellt. Der Projektstrukturplan dient dazu, das Gesamtprojekt in überschaubare Einzelaufgaben zu gliedern; die Vorgangsliste ordnet dann den im Projektstrukturplan festgelegten Vorgängen verantwortliche Personen, Zeit- und Kostenbudgets, sowie Abhängigkeiten der Vorgänge untereinander zu. Um die zeitliche Reihenfolge innerhalb der zur Verfügung stehenden Zeit von einem Semester und die Start und Endtermine deutlich nachvollziehbar zu visualisieren und als Kontrollinstrument für die Projektdurchführung ist der Balkenplan von großem Nutzen. Nachführen eines Roboterarms an einer Freiformfläche VG- Sensortyp aussuchNr. en und erproben 1 VG- Hardware entwickeln, Nr. fertigen und erproben 2 VGAuswahl des Nr. 1.1 Meßverfahrens VGNr. 1.2 VGNr. 1.3 Aussuchen des Sensortyps Beschaffung des Sensors VG- Test der AbstandsNr. empfindlichkeit 1.4 und der Linearität VG- Entwicklung und Nr. Bau eines Sensor2.1 trägers mit Anpaßelektronik VG- Konstruktion eines Nr. mechanischen 2.2 Sensorhalters zur Befestigung am Roboterflansch VG- Grobplanung der Nr. Auswertestrategie 3.1 des Sensors und der Verrechnung mit den Positionsdaten VG- ProgrammablaufNr. plan der Pro3.2 VG- Erstellung des Nr. Programm-Quell3.3 VG- Montage des Nr. Sensorsystems 2.4 VGNr. 3.4 sorhalters VG- Inbetriebnahme Nr. und Erprobung 2.5 des Sensors VGDokumentation Nr. erstellen 4 VG- FertigungszeichNr. nungen für Me4.1 chanik und Elektronik VGNr. 4.2 Verdrahtungspläne zwischen Sensor und Steuerung VGNr. 4.3 Erstellung des endgültigen Programmlistings mit Kommentaren VGNr. 4.4 Erstellung der Produktbeschreibung mit Erläuterungen des Programms VGNr. 4.5 Erstellung der Unterlagen für die Projektpräsentation grammstruktur VG- Mechanische FerNr. tigung des Sen2.3 am Roboter und Verdrahtung mit der Steuerung Bild 7: Projektstrukturplan VG- Software entwickeln, Nr. und erproben 3 textes Vortest des übersetzten Programms VG- Erprobung des Nr. Programms mit 3.5 dem Sensor 3.3.4 Projektdurchführung Nach Klärung des Pflichtenheftes und der Aufstellung einer Projektplanung mußte als erstes das Meßverfahren geklärt werden, mit dem die Abstandsmessungen erfolgen sollten. Die Entscheidung fiel auf optische Verfahren, weil hier eine Vielzahl fertig käuflicher, preiswerter Sensortypen zur Verfügung steht. In erster Linie wurden dabei Infrarot-Reflexionslichtschranken in Betracht gezogen. Die Reflexionseigenschaften verschiedener Werkstoffe und Oberflächen für infrarotes Licht sind zwar nicht gleich, es war aber zu erwarten, daß sich dies durch eine einfache Kalibrierung ausgleichen läßt. Außerdem wird eine InfrarotLichtstrecke relativ wenig durch normales Umgebungslicht gestört. Die Entscheidung fiel dann auf einen kleinen integrierten InfrarotNäherungssensor vom Typ SY 113, in dessen Gehäuse sich eine Leuchtdiode als Sender und ein Fototransistor als Empfänger Bild 8: Vorgangsliste befinden. Von diesen integrierten Bausteinen ließen sich problemlos mehrere auf kleinem Raum unterbringen. An dieser Stelle war eine Vorüberlegung über das Meßkonzept erforderlich, da hiervon die Anzahl der zu beschaffenden Sensoren abhing. Für die einfache Aufgabe der Abstandsmes-sung Bild 9: Balkenplan wäre ein einzelner Näherungs-sensor, der einen sich stetig ändernden Abstandsmeßwert liefert, ausreichend. Die dritte Forderung des Pflichtenheftes sah jedoch vor, daß die Orientierung des TCP immer senkrecht zur Oberfläche sein sollte. Bei der Abstandsmessung muß daher die Neigung der z Freiformfläche zur z-Achse des WerkzeugKoordinatensystems bestimmt werden und daraus abgeleitet muß die z-Achse stets senkrecht zur Fläche orientiert werden. Die zusätzliche Meßaufgabe besteht also darin, die Neigungswinkel x und y zwischen der y x- und y-Achse des Werkzeug-Koordinatensystems und y der Freiformfläche zu bestimmen (Bild 10). Diese x Neigungswinkel müssen im Soll-Zustand ungefähr Null x Grad betragen. Um den Neigungswinkel zwischen zwei Geraden Freiformfläche (Tangente an die Freiformfläche - Koordinatenachse) zu bestimmen, muß man von zwei Punkten einer Parallelen zur Koordinatenachse aus eine Bild 10: Neigungswinkel des Koordinatensystems gegenüber der Freiformfläche Abstandsmessung zur Tangente an die Freiformfläche vornehmen (Bild 11). Sind die beiden Punkte nicht zu E weit voneinander entfernt und die Fläche nicht zu stark P2 x P1 gekrümmt, so kann man die Freiformfläche zwischen x A1 den beiden Meßpunkten durch eine Gerade ersetzen A2 Frei und der Winkel ergibt sich dann zu: form fläc he A2 A1 arctan E Die minimale Anzahl von Sensoren für die Messung Bild 11: Winkelbestimmung zwischen Koordinatenachse und von zwei Winkeln beträgt drei, da man den Punkt A1 Freiformfläche für beide Winkelmessungen gleich wählen kann. Ordnet man die Sensoren symmetrisch auf einem Kreis an, so sollte eine Messung der Neigung der xy-Ebene des Werkzeugkoordinatensystems gegenüber der Freiformfläche immer möglich sein. Nach Inbetriebnahme der Sensoren wurde über die Analogeingänge der Robotersteuerung die Kennlinie der Sensoren aufgenommen. Wie zu erwarten zeigten diese das stark nichtlineare Meßver-halten, daß sich im Diagramm in Bild 12 ablesen läßt. Als erstes kann man erkennen, daß sich deutlich unterscheidbare Meßwertänderungen nur im Bereich zwischen 12 mm und 30 mm ergeben. Um die dort meßbaren Werte zur Berechnung der Entfernung auswerten zu können, müssen sie jedoch linearisiert werden, bzw. die nichtlineare Kennlinie muß durch eine bekannte rationale Funktion approxi-miert werden. Dies kann man durch die Newtonsche Interpolation der Kennlinien-funktion im interessierenden Bereich Bild 12: Sensormeßwerte und interpolierte Funktion berechnen. Hier ergab sich folgende interpolierte Funktion: W 0,158 (32,5 A)3 1789 wobei A der wahre Abstand in mm ist. Die Anschmiegung dieses Polynoms dritter Ordnung an die Kennlinie des Sensors paßt nur im Bereich zwischen 15 mm und 25 mm, da hier die Abweichung als Fehler in mm berechnet kleiner oder gleich 0,1 mm beträgt. Der brauchbare Meßbereich beträgt demnach 10 mm, der Sollabstand für die Abstandsregelung sollte in der Mitte des Meßbereichs bei 20 mm Abstand von der Oberfläche liegen. Um noch genügend Sicherheit für die Regelung zu haben, wurde daher eine maximale Regelabweichung von +/- 3 mm festgelegt. Durch diese Festlegungen war ein vernünftiges Arbeiten einer Abstandskorrektur zu erwarten. Unter Einsatz der elektrischen und mechanischen Bild 13: Sensorträger mit Roboterflansch Fertigungsmöglichkeiten der Fachhochschule wurde dann nach den von den Studierenden erstellten Fertigungsunterlagen der in Bild 13 dargestellte Sensorträger mit den drei Sensoren gefertigt und anschließend mit dem Roboter zusammen in Betrieb genommen. Im Sensorträger sind die Sensoren symmetrisch zum Nullpunkt des WerkzeugKoordinatensystems, das im Zentrum des Sensorträgers angeordnet ist, um jeweils 120° versetzt angeordnet. Der entwickelte Algorithmus zur Korrektur von Abstand und Orientierung zur Freiformfläche arbeitet so, daß jeweils ein vorgegebenes Wegsegment in Richtung der gewünschten Bahn zurückgelegt wird, dann mit Hilfe der drei Sensoren Bild 14: Fahren über die Freiformfläche mit Sensorführung deren Abstand zur Freiformfläche gemessen und daraus ein Korrekturwert für Lage und Orientierung errechnet wird. Dieser Wert wird dann beim Verfahren des nächsten Weginkrementes berücksichtigt. Bild 14 zeigt den Roboter mit dem am Roboterflansch angebrachten Sensorträger beim Fahren über eine aus Zeichenkarton gebildete, beliebig geformte Freiformfläche. Für beim Laserschneiden übliche Prozeßgeschwindigkeiten arbeitete der Korrekturalgorithmus ausreichend schnell um ein Schneid-werkzeug in konstantem Abstand mit senkrechter Orientierung zur Freiformfläche zu führen. Damit waren alle Forderungen des Pflichtenheftes erfüllt. Das Projekt konnte rechtzeitig zu Semesterende von den Studierenden präsentiert werden. Literaturhinweise: [1] Dudziak, R. Mechatronik-Ausbildung-eine Herausforderung hinsichtlich der Integration dreier Ingenieurwissenschaften. In HNI-Verlagsschriftenreihe des Heinz Nixdorf Institutes, Paderborn, Bd. 38, 1998, S. 151 [2] Süß, G. M. ; Ehrl-Gruber, B. Praxishandbuch Projektmanagement. WEKA Verlag, Augsburg, 1995-1999 [3] Roddeck, W. Einführung in die Mechatronik. B. G. Teubner Verlag, Stuttgart, 1997 Autorenangaben: Prof. Dr.-Ing. Werner Roddeck Fachhochschule Bochum Fachbereich Mechatronik und Maschinenbau Postfach 44707 44707 Bochum Tel.: 0234/3210400 Fax: 0234/3214275 E-mail: [email protected]