links - Geo TUM - Technische Universität München

Werbung

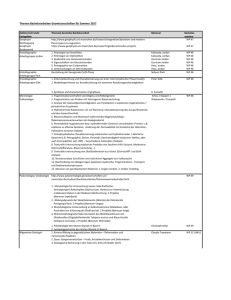

31. Baugrundtagung Vorträge 3. – 6. November 2010 in München Foto Titelseite: ICM – Internationales Congress Center München, Messe München GmbH, München Herausgeber: Deutsche Gesellschaft für Geotechnik e.V. (DGGT) German Geotechnical Society Gutenbergstr. 43 45128 Essen Satz, Layout und Druck: Wecom Gesellschaft für Kommunikation mbH & Co. KG Lerchenkamp 11 31137 Hildesheim Telefon (05121) 20 666-0 Fax (05121) 20 666-12 E-Mail: [email protected] Der Verlag übernimmt keine Gewähr für die Richtigkeit der Angaben. ISBN-Nr. 978-3-9813953-0-3 Stand Oktober 2010 Bestimmung der Gesteinsabrasivität – Versuchstechniken und Anwendung Dr. rer. nat. H. Käsling, Lehrstuhl für Ingenieurgeologie, Technische Universität München Prof. Dr. K. Thuro, Lehrstuhl für Ingenieurgeologie, Technische Universität München Die vorliegende Arbeit stellt verschiedene Laboruntersuchungen zur Bestimmung der Abrasivität von Gesteinen vor, die europa- und weltweit Anwendung finden. Im Besonderen wird der Cerchar-Abrasivitätsversuch näher betrachtet, der vor allem für die Prognose des Werkzeugverschleißes bei Tunnelbohrmaschinen im Festgestein angewendet wird. Auch der LCPC-Abrasivitätsversuch wird vorgestellt, der sich für die Abrasivitätsbeurteilung sowohl von Fest- als auch von Lockergesteinen eignet und in den letzten Jahren bereits vielfach mit Erfolg Anwendung fand. Zuletzt soll Augenmerk auf die klassisch-geologische Methode der Dünnschliffmikroskopie und der Bestimmung des Äquivalenten Quarzgehaltes gelegt werden. Oftmals führen nur Kombinationen der aufgezeigten Untersuchungsmethoden zum Erfolg, da keines der Verfahren den Verschleißvorgang beim Lösen korrekt nachbilden kann und systemimmanente Fehler zu berücksichtigen sind. Auch muss beachtet werden, dass Ge­steine gleicher Abrasivität je nach eingesetztem Lösewerkzeug und Lösemethode unter­schiedlich hohen Verschleiß hervorrufen können. 1. Einleitung 2. Cerchar-Abrasivitätsversuch Die Abrasivität von Fest- und Lockergesteinen gilt als wesentliche Einflussgröße auf den Ver­schleiß von Werkzeugen. Der Verschleiß von Ab­bauwerkzeugen zählt dabei neben der Löse­leistung als wichtigster, messbarer Indikator für die Gebirgslösung im Tunnelbau oder bei der Ge­winnung im Bergbau und im Steinbruchbe­trieb. Die Löseleistung wird definiert durch die Bohr­leistung (oder -geschwin­digkeit), die Sprengbar­keit, die Fräsleistung (Teilschnittmaschinen) und die Schneidleistung (oder Penetration bei Tunnel­ bohrmaschinen). Beim Verschleiß handelt es sich in der Regel um ein Materialver­brauchskriterium. Dieses hängt einerseits vom gelösten Gestein und Gebirge ab und damit von geotechnischen Faktoren, andererseits von der verwendeten Maschinentechnik, also der Gerätschaft und vor allem den Werkzeugen, mit der die Ausbruchs­arbeiten vorgenommen werden (1). 2.1 Versuchsgrundlagen Während in den letzten Jahren die Prognose der Leistung unter gegebenen geotechnischen Kenn­werten im Vordergrund stand (2, 3) rückte in jüngster Zeit durch entsprechende Schadens- und Streitfälle der Verschleiß von Werkzeugen mehr und mehr in den Mittelpunkt des Interesses. Dabei ist der Werkzeugverschleiß oft schwerer zu kalkulieren als die zugehörigen Leistungs­parameter etwa einer Tunnelbohrmaschine im Festgestein. Der Grund dafür liegt einerseits in der Komplexität der Wechselwirkung zwischen Werkzeug, Gebirge und dem dazwischen befindlichen Gesteinszerreibsel (4). Andererseits gilt es als sicher, dass der Verschleiß durch die Eigenschaften der „Abrasivität“ eines Gesteins ganz maßgeblich gesteuert wird. Neben dieser Abrasivität spielen sowohl die Festigkeitseigen­schaften des Gesteins wie z.B. die Einaxiale Druckfestigkeit, die Spaltzugfestigkeit, und die Zerstörungsarbeit eine maßgebliche Rolle als auch die Eigenschaften des Gebirges wie der Durchtrennungsgrad, die Wasserwegigkeit und die Spannungen. Der Cerchar-Abrasivitätsversuch und der damit gewonnene Cerchar-Abrasivitäts-Index (CAI) wird für die Beurteilung der Gesteinsabrasivität von Festgesteinen bereits seit rund 30 Jahren weltweit eingesetzt. Neben der Original­literatur (5, 6) existiert auch eine französische Norm (7), die den einfach anmutenden Versuch in groben Zügen beschreibt. Verschiedenste Autoren haben weltweit immer wieder einzelne Aspekte des Ver­suches untersucht und damit zu einer Fülle von z. T. stark differierenden Beschreibungen und Modifikationen geführt. Bei dem Cerchar-Abrasivitätsversuch wird ein Prüfstift bei konstanter Auflast über 10 mm eines Gesteinsprüfkörpers bewegt (Bild 1). Aus der hierdurch entstandenen kegelstumpfförmigen Verschleißfase errechnet sich der Cerchar-Abrasivitäts-Index (CAI). CAI = 10 ⋅ d k (1) mit: CAI: Cerchar-Abrasivitäts-Index (-) d: Durchmesser der Verschleißfase (mm) k: Einheitenkorrekturfaktor (k=1mm). Als Ergebnis einer weltweiten Umfrage zum Ge­brauch des Versuches (8) konnte festgestellt werden, dass grundsätzlich zwei Versuchsgeräte nach (6) und (9) mit leichten Abwandlungen (Bild 3 und 4) etwa gleich häufig verwendet werden. 233 234 2.2 Versuchsmodifikationen und deren Auswirkungen Der Cerchar-Abrasivitäts-Index wird als Ein­ gangsparameter in verschiedenen Vorhersage­modellen zum Werkzeugverschleiß bei Tunnel­bohrmaschinen im Festgestein (10, 11) sowie von Teilschnittmaschinen verwendet. Um die Praktikabilität dieses Indexversuches als ein schnelles und einfaches Hilfsmittel zur Bestim­mung der Gesteinsabrasivität zu gewährleisten, sind weltweit verlässliche und vergleichbare Untersuchungsergebnisse unabdingbar. Bild 1: Beispiel für die Durchführung eines Cerchar-Abrasivitätsversuches auf einem Sand­stein. Bild 2: Skizze des Prüfstiftes mit der Prüfspitze vor (links) und nach dem Versuch (rechts) mit dem Durchmesser d der Verschleißfase. Modifikationen des Versuchsaufbaus (9, 12), die nicht mit der französischen Norm (7) konform sind, führten zu einer Vielzahl von Variationen mit stark abweichenden Versuchsergebnissen. Dies endet in unzulänglichen Vorhersagen des Werkzeugverschleißes und unweigerlich zu uner­warteten Mehrkosten. Diese konnte in den letzten Jahrzehnten bereits bei mehreren Tunnelbau­projekten in Europa, Nordamerika und Australien beobachtet werden. Stark abweichende Unter­ suchungsergebnisse mehrerer Prüflabore wurden auch in (11) und (13) beschrieben. Einige der Einflussfaktoren auf das Unter­suchungs­ ergebnis beim Cerchar-Abrasivitätsver­such werden im Folgenden kurz vorgestellt. Zum Einen muss das verwendete Prüfgerät (Bild 2 und 3) ausreichend steif sein und zum anderen der Kontakt des Prüfstiftes mit der Gesteinsprobe während des gesamten Versuches gewährleistet sein. Bild 3: Aufbau eines leicht modifizierten Test­gerätes nach (6). 1 – Gewicht; 2 – Prüfstift­aufnahme; 3 – Prüfstift; 4 – Probekörper; 5 – Schraubstock als Probekörperhalterung; 6 – Handgriff. Bild 4: Aufbau eines Testgerätes nach (9). 1 – Gewicht; 2 – Prüfstiftaufnahme; 3 – Prüfstift; 4 – Probekörper; 5 – Schlitten mit Probekörper­halterung; 6 – Handkurbel. Vielleicht den wichtigsten Punkt stellt der Einfluss des Prüfstifts an sich dar. Er muss nicht nur aus einer adäquaten Stahlsorte hergestellt sein, sondern vielmehr muss auch die geforderte Härte des Prüfstiftes gesichert sein. Die weltweite Umfrage (8) unter Laboren zeigte, dass sowohl Prüfstifte mit einer Rockwell Härte HRC 54-56, wie in der Originalliteratur und der französischen Norm gefordert, als auch wesentlich weichere Prüfstifte (HRC 40) verwendet werden. Bild 5 zeigt die Ergebnisse eigener Untersuchungen mit Prüfstiften der gleichen Stahlsorte, jedoch mit hoher sowie mit geringer Härte. Die zu beo­bachtende starke Streuung der Werte lässt eine direkte Korrelation der Einzelwerte, wie sie (14) beispielsweise vorschlagen, nicht ohne Weiteres zu. Zudem verwenden manche Prüflabore noch Prüfstifte einer anderen Stahlsorte und erzielen hiermit völlig abweichende Ergebnisse (15). Auch wird der Cerchar-Abrasivitätsversuch von einigen Prüflaboren nicht an der in der Originalliteratur beschriebenen frischen und bruchrauen, sondern an einer gesägten, eher glatten Gesteinsoberfläche durchgeführt. Die ver­minderte Oberflächenrauigkeit führt je nach Ge­steinsart (und Festigkeit) zu eher niedrigeren Ver­suchsergebnissen. In Bild 6 sind die Ergebnisse von Vergleichsuntersuchungen an beiden Ober­flächen dargestellt. Auch wenn die Korrelation der Werte ge- rade bei hohen Cerchar-Abrasivitäts-Indizes nicht gut ist, stellt das Diagramm doch eine Möglichkeit dar, die Untersuchungs­ergebnisse mit Angabe eines Varianzbereiches zu vergleichen. Dies ist besonders dann hilfreich, wenn es an stark anisotropen Gesteinen wie z. B. Schiefern oder Phylliten nicht möglich ist, bruch­ raue Oberflächen senkrecht zur Anisotropieebene herzustellen. 3. LCPC-Abrasivitätsversuch 3.1 Versuchsgrundlagen Der LCPC-Abrasivitätsversuch wurde am Laboratoire Central des Ponts et Chausées (LCPC) in Paris zur Abrasivitätsbeurteilung von Festgesteinen und Gesteinskörnungen entwickelt. Das Versuchsgerät (Bild 7) ist in der franzö­sischen Norm (18) beschrieben. Das „Abrasimeter“ besteht aus einem 750 W starken Elektromotor an dem über eine Achse ein Stahlflügel angebracht ist. Dieser rechteckige Stahlflügel (5 x 25 x 50 mm) besitzt eine Rock­well-Härte von HRB 60-75. Bei dem Versuch rotiert der Stahlflügel 5 Minuten lang mit 4.500 Upm in 500 g gebrochenem Probenmaterial der Korngröße 4 bis 6,3 mm. Aus dem Masse­verlust des Stahlflügels während des Versuches berechnet sich der LCPC-Abrasivitäts-Koeffizient (LAK). Bild 5: Ergebnisse von Cerchar-Abrasivitätsver­suchen mit Prüfstiften unterschiedlicher Härte; ergänzt nach (16). Bild 7: Prüfgerät für den LCPC-Abrasivitätsver­such nach den Vorgaben in (18). LAK = Bild 6: Ergebnisse von Cerchar-Abrasivitäts­versuchen auf bruchrauer sowie glatter, gesägter Oberfläche (15). Die Orientierung des Versuches hinsichtlich einer vorhandenen Anisotropie des Gesteins (Schich­tung oder Schieferung) ist ebenso zu berück­sich­tigen wie die genaue und objektive Messung der Abnutzung des Prüfstiftes unter dem Mikros­kop, das gegebenenfalls um ein Bildbearbeitungs­pro­gramm mit Längenmessfunktion ergänzt wird. Je nach Ablesung in Seitenansicht oder Aufsicht sind nach (17) zwei bzw. vier rechtwinklig zuein­ander orientierte Ablesungen für zuverlässige Ergebnisse zwingend erforderlich. mF 0 − m F M (2) mit: LAK: LCPC-Abrasivitäts-Koeffizient [g/t] mF0: Masse des Stahlflügels vor Versuch [g] mF = Masse des Stahlflügels nach Versuch [g] M0 = Masse des Probenmaterials [t]. Mittels des LCPC-Abrasivitätsversuches kann zudem auch der LCPC-Brechbar­keits-Koef­fizient (LBK) berechnet werden. Dieser ist definiert als die Masse des Probenmaterials, die nach dem Versuch in der Fraktion kleiner 1,6 mm vorliegt. In Tabelle 1 ist eine modifizierte Klassifizierung dargestellt. 235 236 LBK [%] Brechbarkeit Klassifikation 0 – 25 25 – 50 50 – 75 75 – 100 niedrig mittel hoch sehr hoch Tabelle 1. Klassifikation des LCPC-Brechbar­keits-Koeffizienten (LBK) nach (15), verändert nach (19). 3.2 Anwendung und Klassifizierung in Fest­gesteinen Mit dem LCPC-Prüfgerät kann auf Grund der beschränkten Größe des Versuchsbehälters nur Material bis 6,3 mm Korngröße untersucht werden. Für die Durchführung des LCPC-Abrasi­vitätsversuches an Festgesteinen ist daher das Probenmaterial zuvor zu zerkleinern. Negative Auswirkungen des Brechvorgangs auf die er­zeugte Kornform sollten vermieden werden, da dies Einfluss auf das erzielte Versuchsergebnis hat. Bild 8: Gebrochenes Probenmaterial eines Diorits vor (links) bzw. nach der Durchführung des LCPC-Abrasivitätsversuches (Mitte und rechts). In Bild 8 (links) ist beispielhaft für einen Diorit dieses Probenmaterial in der Korngröße 4 – 6,3 mm dargestellt. In der Bildmitte ist die Probe nach Durchführung des Versuches abgebildet. Im Bild rechts sind die gerundeten Komponenten (ausge­siebte Korngröße 1,6 – 6,3 mm) nach dem Versuch gut zu erkennen, die durch die schlagende Bean­spruchung während des Versuches entstehen. In Bild 9 sind die an einer Reihe von Fest­gesteinen erzielten LCPC-Abrasivitäts-Koeffi­zienten gegen die entsprechenden Cerchar-Abrasivitäts-Indizes aufgetragen. Die Daten ent­stammen (19) und zahlreichen eigenen Unter­suchungen (15). Klar zu erkennen ist die gute Korrelation der Daten, die es erlaubt die Abrasivitätswerte mit der gebotenen Vorsicht und Unschärfe miteinander zu vergleichen. Auf Grundlage dieser Daten und der bereits vielfach bewährten Klassifizierung der Abrasivität aus dem Cerchar-Versuch wurde von (20) ein für beide Versuche gültiges Klassifi­kationsschema aufgebaut (Tabelle 2). Die Klas­sengrenzen, die bereits in (6) veröffentlicht sind und sich in der Baupraxis bewährt haben, sollten nicht ohne schwerwiegende Gründe verändert werden (21). Die von Tabelle 2 abweichende Klassifizierung von (19) würde dazu führen, dass ein und das­selbe Gestein beim CAI und LAK unter­schiedliche AbrasivitätsBezeichnungen erhält. Zudem würde beispielsweise ein eindeutig extrem abrasives Gestein mit einem CAI von rund 5,0 und einem LAK von etwa 1350 g/t nach (19) als nur „mittel abrasiv“ beurteilt werden. Die nach (19) höchste Klasse „stark abrasiv“ mit einem LAK größer 2000 g/t wird in der Praxis zudem nur extrem selten erreicht (z. B. amorphe Kieselsäure eines Flintsteines aus der englischen Kreide). 3.3 Anwendung und Klassifizierung in Lockergesteinen Der LCPC-Abrasivitätsversuch eignet sich auf Grund des Geräteprinzips auch für die Unter­suchung von Lockergesteinen (20). Nach einer vorangehenden Siebanalyse kann der Versuch entweder an der Gesamtprobe oder getrennt an Teilfraktionen durchgeführt werden. Bei der Be­trachtung der Gesamtprobe sind die im Folgenden beschriebenen Versuchsoptionen möglich (15). -V erwendung des Korngemisches lediglich in der Fraktion 4 – 6 mm; Abtrennen und Ver­werfen der Korngrößen < 4 mm sowie > 6,3 mm. - Verwendung des Korngemisches < 6,3 mm; Abtrennen und Verwerfen der Korngrößen > 6,3 mm. - Verwenden der Fraktion 4 – 6.3 mm in natürlich vorkommender Rundung (Teilprobe 1) und Brechen des Materials > 6,3 mm in die Fraktion 4 – 6,3 mm (Teilprobe 2) wobei das gebrochene Material < 4 mm verworfen wird. Entsprechend der Kornsummenverteilung aus der vorangegangenen Siebung werden die zwei Teilproben zusammengemischt. - Ähnlich der vorherigen Methode, jedoch mit Verwendung der gesamten Teilprobe 1 in der Fraktion 0 – 6,3 mm. Die zuletzt beschriebene Versuchsoption hat sich am besten bewährt, da sie die Zusammensetzung des ursprünglichen Lockergesteins am besten widerspiegelt. Der LCPC-Abrasivitäts-Koeffizient ist nicht nur vom Gehalt an schleißscharfen Mineralen sondern auch von der Kornform und der Korn­größe des untersuchten Materials abhängig. Diese in der Praxis ganz wesentlichen Eigenschaften des Bodens werden vom LCPCAbrasivitäts­versuch im Labor abgebildet und führen zur Einordnung der Abrasivität gemäß Bild 10. Hier wird der mittlere Korndurchmesser beim Sieb­durchgang von 50% gegen den LCPC-Abrasivitäts-Koeffizienten aufgetragen. In diesem Klassifikationsdiagramm existieren Felder für unterschiedliche Böden bzw. Lockergesteine mit Übergängen, die durch Korngemische geprägt sind. Bild 9: Korrelation von Cerchar-Abrasivitäts-Index (CAI) und LCPC-Abrasivitäts-Koeffizient (LAK) mit der entsprechenden Klassifikation nach (15) verändert nach (20, 21). LAK [g/t] CAI [-] AbrasivitätsKlassifikation VerschleißBezeichnung 0 – 50 0 – 0,3 nicht abrasiv kein Verschleiß organisches Material 50 – 100 0,3 – 0,5 kaum abrasiv geringer Verschleiß Tonschluffstein, Mergel 100 – 250 0,5 – 1,0 schwach abrasiv normaler Verschleiß Tonschiefer, Kalk, Dolomit, Marmor kalk- und dolomitreiche Kiese 250 – 500 1,0 – 2,0 abrasiv hoher Verschleiß verkieselter Kalk & Dolomit, Sandstein, Phyllit quarzreiche Sande stark abrasiv sehr hoher Verschleiß Quarzsandsteine, Quarz­phyllit, Porphyr, Andesit, Basalt, Glimmerschiefer 500 – 1250 1250 – 2000 2,0 – 4,0 4,0 – 6,0 extrem abrasiv extrem hoher Verschleiß Beispiele für Festgesteine sowie Komponenten (Gang-) Quarz, Quarzit, Granit, Diorit, Syenit, Gneis, Eklogit, Amphibolit Beispiele für Locker­gesteine schluffiger Ton und toniger Schluff, Kalk& Dolomitsande quarzreiche Kiese Tabelle 2. Klassifikation des LCPC-Abrasivitäts-Koeffizienten abhängig vom Cerchar-Abrasivitäts-Index (CAI) nach (20). 237 238 Bild 10: Klassifikationsschema für den LCPC-Abrasivitäts-Koeffizienten (LAK) mit Einteilung für verschiedene Lockergesteine (21). 4. Modalanalyse und Äquivalenter Quarzgehalt Die mineralogische Zusammensetzung eines Ge­steins bestimmt in großem Maße seine techni­schen Eigenschaften. Neben der Art und Weise der Kornbindung bzw. -verzahnung beeinflusst der Mineralgehalt somit die Festigkeit und die Abrasivität. Neben den voran gezeigten Labor­versuchen kann daher die klassisch geologische Methode der Dünnschliffherstellung und -be­schreibung wesentliche Informationen zur Beur­teilung eines Gesteins liefern (Bild 11). Die Bestimmung des Mineralgehaltes und die darauf folgende Berechnung des Äquivalenten Quarzge­haltes ist neben rein deskriptiven Methoden hervorragend geeignet um die abrasive Eigen­schaft eines Gesteins zu beurteilen. Dies kann entweder über die Modalanalyse eines Gesteins­dünnschliffes erfolgen oder mit Hilfe einer Röntgendiffraktometeranalyse, bei der nicht nur eine qualitative sondern auch eine quantitative Bestim­mung des Mineralgehalts möglich ist. Gerade bei der Beurteilung von feinkörnigen Gesteinen oder auch Korngemischen hat sich nach ent­sprechender Probenvorbereitung diese Methode als eine hervorragende Alternative etabliert. Bild 11: Beispiel einer Dünnschliff-Modalanalyse eines Granits (mittels Auszählgitter) mit an­schließender Bestimmung des Äquivalenten Quarzgehaltes (ÄQz) unter dem Mikroskop (21). In Bild 12 wurde der Äquivalente Quarzgehalt, gewonnen aus Dünnschliff-Modalanalysen einer Serie von Festgesteinen gegen die zugehörigen CercharAbrasivitäts-Indizes aufgetragen. Abge­sehen von der deutlichen Streuung, die durch die naturgegebenen Inhomogenität und Anisotropie der getesteten Gesteine erklärt werden kann, ist eine klare Abhängigkeit des Äquivalenten Quarz­gehaltes vom Cerchar-AbrasivitätsIndex zu er­kennen. Die hohe Güte der Korrelation ist sicher­lich dadurch begünstigt, dass alle Werte aus ein und derselben geologischen Einheit stammen. Bei der Betrachtung von großen Datenmengen unab­hängig vom geologischen Kontext sind solche Korrelationen praktisch nicht erkennbar, da die Abrasivität eines Gesteins nicht nur vom Gehalt an schleißscharfen Mi- neralen abhängt, sondern vor allem auch von der Gesteinsfestigkeit, die wiederum über die Kornbindung bzw. die Kornverzahnung beeinflusst wird. 6. Centre d´Études et des Recherches des Char­ bonages de France: The Cerchar abrasiveness index. Verneuil, 1986. 7. Normalisation Française P94-430-1: Roches – Détermination du pouvoir abrasif d’une roche. Partie 1: Essai de rayure avec une pointe. AFNOR Association française de normalisation, Paris, 2000. 8. Thiele, I.: Zur Standardisierung des Cerchar-Abrasivitäts-Index-Tests – Vergleichende Unter­suchungen an zwei Gerätetypen. Unveröff. Diplomarbeit, Lehrstuhl für Ingenieurgeologie, TU München, 2006. 9. West, G.: Rock abrasiveness testing for tunnelling. Int. J. Rock Mech. Min. Sci. & Geomech. Abstr., 26, S. 151-160, 1989. Bild 12: Abhängigkeit des Cerchar-Abrasivitäts-Index vom Äquivalenten Quarzgehalt der ge­testeten metamorphen Gesteine (21). 8. Ausblick Mit Hilfe der vorgestellten Laborversuche ist unter Berücksichtigung der jeweiligen Rahmen­bedingungen eine Beurteilung der Abrasivität sowohl von Fest- als auch von Lockergesteinen möglich. Im Arbeitskreis 3.3 „Versuchstechnik Fels“ der Deutschen Gesellschaft für Geotechnik werden z. Z. alle drei beschriebenen Laborversu­che bearbeitet, was hinsichtlich der erläuterten Variationen bei der Versuchsdurchführung und den daraus resultierenden Unstimmigkeiten in der Baupraxis dringend notwenig ist. Quellennachweis 1. Frenzel, Ch., Käsling, H., Thuro, K.: Factors Influencing Disc Cutter Wear. Geomechanik & Tunnelbau 1 (1), S. 55-60. 2008. 2. Thuro, K.: Geologisch-felsmechanische Grund­lagen der Gebirgslösung im Tunnelbau. Münch­ner Geologische Hefte, B18, München, 2002. 3. Thuro, K. ; Plinninger, R.J.: Klassifizierung und Prognose von Leistungs- und Verschleiß­parametern im Tunnelbau. Taschenbuch für den Tunnelbau 2003, Dt. Ges. für Geotechnik e.V., Glückauf, Essen, S. 62126, 2002. 4. Plinninger, R.J.: Klassifizierung und Prognose von Werkzeugverschleiß bei konventionellen Ge­ birgslösungsverfahren im Festgestein. Münchner Geologische Hefte, B17, München, 2002. 5. Valantin, A.: Test Cerchar pour la mesure de la dureté et de l’abrasivité des roches. In: N.N. (Hrsg.), Luxembourg, Centre d’etudes et recher­ches des charbonages de France, 1973. 10. Gehring, K.-H.: Leistungs- und Verschleiß­prognosen im maschinellen Tunnelbau. Felsbau, 13: 6, S. 439448, 1995. 11. Rostami, J., Ozdemir, L., Bruland, A. & Dahl, F.: Review of Issues related to Cerchar Abrasivity Testing and Their Implications on Geotechnical Investigations and Cutter Cost Estimates.- In: J. D. Hutton & W. D. Rogstad (Hrsg.): Proceedings of the 2005 Rapid Excavation and Tunneling Conference (RETC) in Seattle, Littleton, Society for Mining, Metallurgy and Exploration, S. 738-751, 2005. 12 Al-Ameen & Waller, M. D.: The influence of rock strength and abrasive mineral content on the Cerchar Abrasive Index. Engineering Geology, 36, S. 293301, 1993. 13. Rostami, J.: CAI testing and its implications. Tunnels & Tunnelling International, 37: 10, S. 43-46, 2005. 14. Michalakopoulos, T. N., Anagnostou, V. G., Bassanou, M. E. & Panagiotou, G. N.: The influence of steel styli hardness on the Cerchar abrasiveness index value. Int. J. Rock Mech. Min. Sci. & Geomech. Abstr., 43, S. 321-327, (2005) 15. Käsling, H.: Bestimmung der Gesteins­abrasivität – Grundlagen, Anwendung und Ein­satzgrenzen bei maschinellen Tunnelvortrieben. Münchner Geowissenschaftliche Abhandlungen, (B) 19, München: Verlag Dr. Friedrich Pfeil, im Druck. 16. Jakob, C.: Untersuchungen zur Abhängigkeit des Cerchar-Abrasivitäts-Index von der ver­wendeten Stahlsorte und Stahlhärte.- Unveröff. Bachelorarbeit, Lehrstuhl für Ingenieurgeologie, TU München, 2008. 17. Käsling, H., Thiele, I. & Thuro, K.: Abrasivitätsuntersuchungen mit dem Cerchar-Test – eine Evaluierung der Versuchsbeding­ungen. In: F. Otto (Hrsg.): Veröffentlichungen von der 16. Tagung für Ingenieurgeologie, 7.-10. März 2007, Bochum (Technische Fachhochschule Georg Agricola), S. 229-235, 2007. 239 240 18. Normalisation Française P18-579: Granulats: Essai d’abrasivité et de broyabilité. AFNOR Association française de normalisation, 6 S., Paris, 1990. 19. Büchi, E., Mathier J.-F., Wyss, Ch.: Ge­ steinsabrasivität – ein bedeutender Kostenfaktor beim mechanischen Abbau von Fest- und Locker­gestein. Tunnel, 95, Heft 5, S. 38-44, 1995. 20. Thuro, K., Singer, J., Käsling, H. & Bauer, M.: Abrasivitätsuntersuchungen an Lockerge­steinen im Hinblick auf die Gebirgslösung. In: DGGT (Hrsg.): Beiträge zur 29. Baugrundtagung, 27.-29. Sept. 2006, Bremen, 2006. 21. Thuro, K. & Käsling, H.: Klassifikation der Abrasivität von Boden und Fels. Geomechanik und Tunnelbau, 2: 2, S. 179-188, 2009.