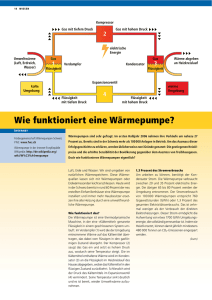

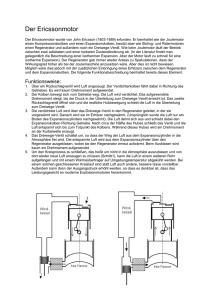

Vergleich von Kältemaschinen zur Tieftemperaturerzeugung

Werbung