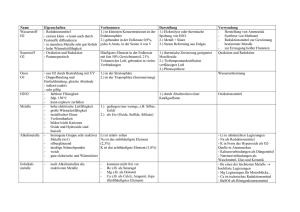

Leitfaden für einen sicheren Umgang mit Aluminium und Magnesium

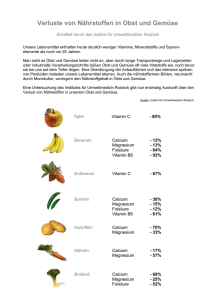

Werbung