Spindeln speziell für Roboter

Werbung

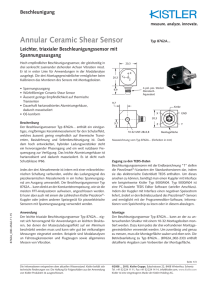

40 Produktionstechnik | Bearbeitungseinheiten Technische Rundschau 9/2012 Spindeln speziell für Roboter Bearbeitungseinheiten werden immer häufiger auf Robotern eingesetzt – sei es für Bohr-, Fräs-, Entgrat-, Schleif- oder Bürstoperationen. Für entsprechende Anwendungen auf Robotern hat Suhner ein Spindelprogramm in drei Ausführungen entwickelt, das speziell auf deren Anforderungen zugeschnitten ist. (re) Roboterunterstützte Fertigungszellen arbeiten meist vollautomatisch. Demzufolge muss auch der Werkzeugwechsel automatisch erfolgen. Hierzu bietet Suhner drei Typen von Bearbeitungsspindeln an: Bei den Spindeln BEX 15 WW-ER 25 und BEX 15 WW-HSK 32 liegt der Leistungsbereich, bezogen auf eine Bohroperation, bei Durchmesser 15 mm in Stahl. Die maximal übertragbaren Drehmomente liegen je nach Ausführung zwischen 12 und 50 Nm. Mit der Spindel MAX 40 CO lassen sich sogar 400 Nm Drehmoment übertragen, was einer Bohrleistung von Durchmesser 40 mm in Stahl entspricht. Auch für innengekühlte Werkzeuge geeignet Roboter mit Spindel MAX 40 CO beim Schleifen von Schweissnähten an Badewannen. (Bilder: Suhner) Für die Spindelausführung BEX 15 WW-ER 25 wurde ein spezielles Spannsystem entwickelt. Die Werkzeugspannung erfolgt mittels sogenannter ER-Spannzangen der Grösse ER 16 oder ER 25. Die Spannzange befindet sich in dem sogenannten Druckkäfig. Zur Spannung wird der Druckkäfig über die Druckstange und ein Tellerfederpaket in den Spannring gedrückt. Ein in Achse angebauter Kurzhubzylinder öffnet die Spannung wieder. Dieses kraftschlüssige Spannsystem ermöglicht ein übertragbares Drehmoment von immerhin 12 Nm. Mit dieser Ausführung lassen sich Werkzeuge mit Zylinderschäften direkt spannen – vorteilhaft für Bürst- und Schleifoperation. Das Schleifwerkzeug wird nach jeder Bearbeitung vermessen, um bei entsprechender Abnutzung die Wege des Roboters anzupassen oder das Werkzeug auszutauschen. Eine weitere Anwendung ist das Einbringen von Nietbohrungen an Flugzeugteilen. Der Vorschub erfolgt hier aus Präzisionsgründen über einen CNC-Schlitten. Der Roboter erfüllt in diesem Fall lediglich Positionieraufgaben. Ein Vorteil der direkten Spannzangen-Spannung ist der nicht benötigte definierte Spindelstopp. Somit kann diese Spindel mit normalen Drehstrommotoren ausgerüstet werden. Ein Servomotor ist für den Antrieb nicht erforderlich. Für die Spezialausführung BEX 15 WW-HSK 32 wurde die Standard-Bearbeitungseinheit BEX 15 mit dem Spannsystem HSK 32 Super-Lock von Röhm modifiziert. Das Verriegelungssystem ist ohne Federpaket selbsthemmend und dient als Bindeglied zwischen dem HSK-Spannsatz und der Betätigungsstange. Ein pneumatischer Kurzhubzylinder mit Endlagenabfragung sowie eine Betätigungsstange öffnen und schliessen die Spannung. Antrieb grundsätzlich über Servomotor Bei dieser Ausführung wird der komplette Werkzeughalter HSK 32 mit Werkzeug eingewechselt. Dies ermöglicht eine Voreinstellung der Werkzeuge ausserhalb der Maschine, was speziell bei Präzisionsoperationen erforderlich ist. Bei Verwendung von Werkzeugaufnahmen des Typs HSK Form A Für die Spezialausführung BEX 15 WW-HSK 32 wurde die Standard-Bearbeitungseinheit BEX 15 mit dem Spannsystem HSK 32 Super-Lock von Röhm modifiziert. und C erhält die Spindel BEX 15 WW aufgrund der erforderlichen Positionierung einen Servomotor als Antrieb. Das maximal übertragbare Drehmoment liegt hier bei 55 Nm. Mit einem Drehstrommotor ohne Positioniermöglichkeit werden Werkzeugaufnahmen des Typs HSK Form E eingesetzt. Das Drehmoment von maximal 16 Nm wird hierbei kraftschlüssig übertragen. Bedingt durch das Super-LockSpannsystem, kann die BEX 15 WW-HSK 32 auch für innengekühlte Werkzeuge – mit Kühlung durch die Spindel hindurch – eingesetzt werden. Die grösste Bearbeitungsspindel für den Robotereinsatz ist die MAX 40 CO. Zwei Spindelsysteme, ISO 40 und HSK 63, stehen zur Verfügung. Bei beiden Varianten ist eine Kühlmittelzufuhr durch die Spindel hindurch möglich. Die Spannung des Werkzeughalters erfolgt mittels eines Tellerfederpakets. Geöffnet wird pneumatisch. Der Pneumatikzylinder und das spezielle Greifersystem (mit Übersetzung) erzeugen eine Einzugskraft von 12 kN. Der Prozesssicherheit wird hier vollumfänglich Rechnung getragen. Vier induktive Näherungsschalter fragen ab: • Ist das Werkzeug richtig gespannt? • Ist das Werkzeug entspannt? • Ist das Werkzeug vorhanden? • Befindet sich die Spindel im Stillstand für den Werkzeugwechsel? Der Antrieb der MAX 40 CO erfolgt grundsätzlich über einen Servomotor, da für den automatischen Werkzeugwechsel ein definierter Spindelstopp erforderlich ist. Ein maximal übertragbares Drehmoment von 400 Nm ermöglicht anspruchsvolle Bohr- und Fräsoperationen. ■ Otto Suhner AG 5201 Brugg, Tel. 056 464 28 28 [email protected] AMB, Halle 3 Stand A 52 100 % Qualität beim Fügen und Einpressen! 300-736d-05.12-TU Technische Rundschau 9/2012 NC-Fügesysteme von Kistler • Kraft-Weg-Überwachtes Fügen und Einpressen • Kompakt, leise, energieeffizient • Schnell und präzise mit kürzesten Taktzeiten • Hoher Output bei 100 % Qualität • Basic- bis High-End-Systeme • Kraftbereiche von 10 … 300 kN Get Better. With Kistler. Kistler Instrumente AG Eulachstrasse 22, 8408 Winterthur, Schweiz Tel. +41 52 224 12 32, Fax +41 52 224 14 21 [email protected] Mit der Spindelausführung BEX 15 WW-ER 25 lassen sich Werkzeuge mit Zylinderschäften direkt spannen – vorteilhaft für Schleif- und Bürstoperationen. Die Spindel ist hier mit einem Fächerschleifwerkzeug für Schleifarbeiten an Schweissnähten ausgerüstet. www.kistler.com