Leiterplatten im Powerbereich ASE Internet

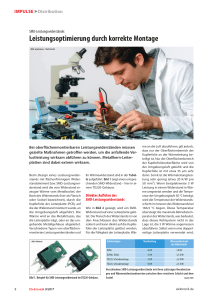

Werbung

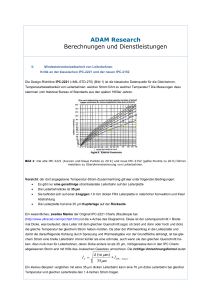

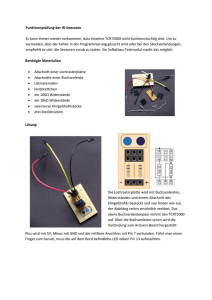

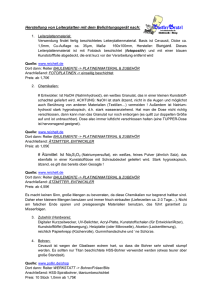

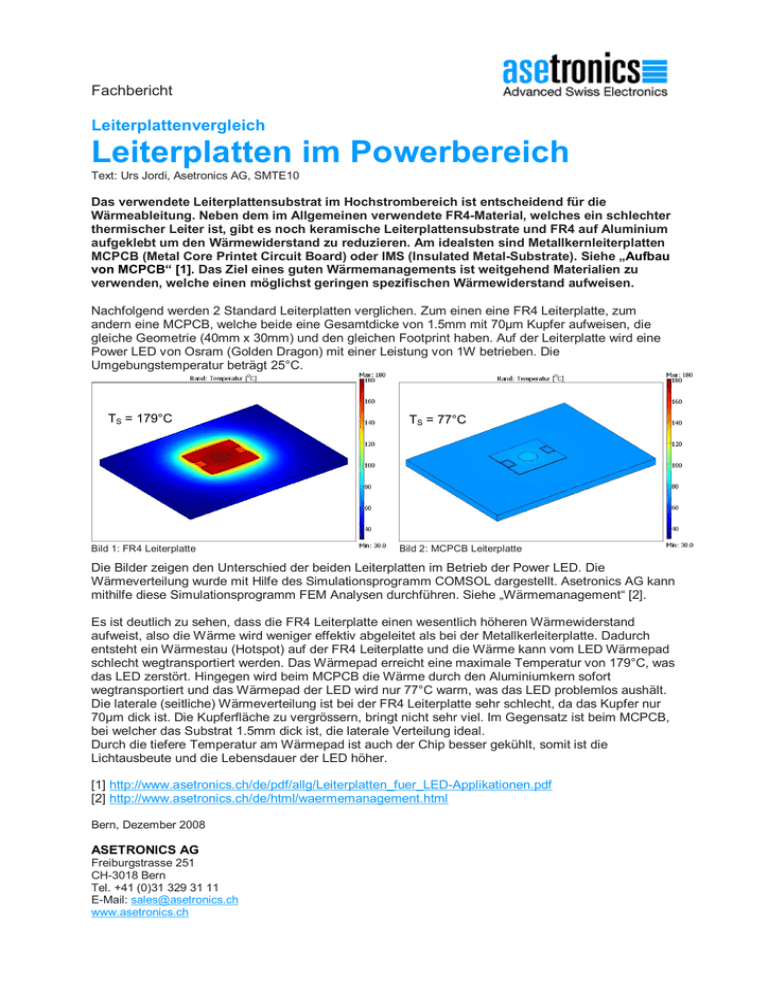

Fachbericht Leiterplattenvergleich Leiterplatten im Powerbereich Text: Urs Jordi, Asetronics AG, SMTE10 Das verwendete Leiterplattensubstrat im Hochstrombereich ist entscheidend für die Wärmeableitung. Neben dem im Allgemeinen verwendete FR4-Material, welches ein schlechter thermischer Leiter ist, gibt es noch keramische Leiterplattensubstrate und FR4 auf Aluminium aufgeklebt um den Wärmewiderstand zu reduzieren. Am idealsten sind Metallkernleiterplatten MCPCB (Metal Core Printet Circuit Board) oder IMS (Insulated Metal-Substrate). Siehe „Aufbau von MCPCB“ [1]. Das Ziel eines guten Wärmemanagements ist weitgehend Materialien zu verwenden, welche einen möglichst geringen spezifischen Wärmewiderstand aufweisen. Nachfolgend werden 2 Standard Leiterplatten verglichen. Zum einen eine FR4 Leiterplatte, zum andern eine MCPCB, welche beide eine Gesamtdicke von 1.5mm mit 70µm Kupfer aufweisen, die gleiche Geometrie (40mm x 30mm) und den gleichen Footprint haben. Auf der Leiterplatte wird eine Power LED von Osram (Golden Dragon) mit einer Leistung von 1W betrieben. Die Umgebungstemperatur beträgt 25°C. TS = 179°C Bild 1: FR4 Leiterplatte TS = 77°C Bild 2: MCPCB Leiterplatte Die Bilder zeigen den Unterschied der beiden Leiterplatten im Betrieb der Power LED. Die Wärmeverteilung wurde mit Hilfe des Simulationsprogramm COMSOL dargestellt. Asetronics AG kann mithilfe diese Simulationsprogramm FEM Analysen durchführen. Siehe „Wärmemanagement“ [2]. Es ist deutlich zu sehen, dass die FR4 Leiterplatte einen wesentlich höheren Wärmewiderstand aufweist, also die Wärme wird weniger effektiv abgeleitet als bei der Metallkerleiterplatte. Dadurch entsteht ein Wärmestau (Hotspot) auf der FR4 Leiterplatte und die Wärme kann vom LED Wärmepad schlecht wegtransportiert werden. Das Wärmepad erreicht eine maximale Temperatur von 179°C, was das LED zerstört. Hingegen wird beim MCPCB die Wärme durch den Aluminiumkern sofort wegtransportiert und das Wärmepad der LED wird nur 77°C warm, was das LED problemlos aushält. Die laterale (seitliche) Wärmeverteilung ist bei der FR4 Leiterplatte sehr schlecht, da das Kupfer nur 70µm dick ist. Die Kupferfläche zu vergrössern, bringt nicht sehr viel. Im Gegensatz ist beim MCPCB, bei welcher das Substrat 1.5mm dick ist, die laterale Verteilung ideal. Durch die tiefere Temperatur am Wärmepad ist auch der Chip besser gekühlt, somit ist die Lichtausbeute und die Lebensdauer der LED höher. [1] http://www.asetronics.ch/de/pdf/allg/Leiterplatten_fuer_LED-Applikationen.pdf [2] http://www.asetronics.ch/de/html/waermemanagement.html Bern, Dezember 2008 ASETRONICS AG Freiburgstrasse 251 CH-3018 Bern Tel. +41 (0)31 329 31 11 E-Mail: [email protected] www.asetronics.ch