Vorbeugende Maßnahmen gegen schädigende Alkalireaktion im

Werbung

Vorbeugende Maßnahmen gegen

schädigende Alkalireaktion im Beton

Vorläufige Richtlinie -

Fassung Februar 1974

Vorwort

Unter Alkalireaktion wird eine Reaktion zwischen bestimmten

Bestandteilen des Zuschlags und dem Alkalihydroxid in der

Poren/ösung des Betons verstanden. Diese Reaktion, die nur möglich ist, wenn der Zuschlag alkaliempfindliche Bestandteile enthält und wenn genügend Feuchtigkeit vorhanden ist, kann unter

bestimmten Voraussetzungen zu einer Schädigung des Betons

führen.

Das Phänomen der Alkalireaktion im Beton ist im Ausland seit

über drei Jahrzehnten bekannt. In der Bundesrepublik wurde bis

etwa 1965 die Auffassung vertreten, daß mit wesentlichen Schäden am Beton infolge Alkalireaktion hier nicht zu rechnen ist. Die

Untersuchungen von Schäden der 1968 wegen Gefährdung der

Standsicherheit abgerissenen Lachswehrbrücke und von Schäden

an Bauwerken aus jüngerer Zeit ergaben jedoch, daß in einem

begrenzten Teilgebiet Norddeutschlands Zuschlag mit alkafiempfindlichen BestandteNen verwendet wird, der unter bestimmten

Voraussetzungen Schäden am Beton infolge Alkalireaktion zur

Folge haben kann.

Die Notwendigkeit, der Praxis allgemeinverbind/iche Richtlinien

für vorbeugende Maßnahmen gegen schädigende Alkalireaktion

im Beton als einheitliche Beurteilungsgrundlage zur Verfügung zu

stellen, veranlaßte den Deutschen Ausschuß für Stahlbeton, einen

besonderen Arbeitsausschuß zu gründen, in dem Vertreter der

Bauaufsicht, der bauenden Verwaltung, der Wissenschaft, der

Bauwirtschaft, der Baustofnndustrie und aus Ingenieurbüros m;tarbeiteten.

Wegen der teilweise andersartigen Zuschlagvorkommen und der

sehr komplexen Vorgänge konnten dabei die Erfahrungen anderer Länder nicht einfach auf die deutschen Verhältnisse übertragen werden. Es wurden daher speziell für die deutschen Verhältnisse umfangreiche Untersuchungen an verschiedenen Stellen

durchgeführt.

Der einschlägigen Fachwelt sind Grundlagen zur Frage der schädigenden Alkalireaktion am 20. Februar 1973 in Hamburg im Rahmen einer vom Forschungsinstitut der Zementindustrie Düsseldorf durchgeführten Vortragsveranstaltung wissenschaftlich erläutert worden , die im Mai 1973 in einem kleineren Kreise interessierter Fachleu te eingehend erörtert wurden. Dank dieser auf

breiter Basis durchgeführten Vorarbeiten seitens des vorgenannten Instituts, das auch einen ersten Vorschlag für die "Richtlinie"

71

lieferte, war es möglich, die Arbeiten im Ausschuß innerhalb von

knapp 8 Monaten abzuschließen.

Gedankt sei an dieser Stelle auch den Herren des Ausschusses,

die diese kurzfristige Erarbeitung aktiv förderten, indem sie ihr

Wissen und viel Arbeitszeit ehrenamtlich zur Verfügung stellten.

Nachdem die Fachkommission Baunormung der Länder auch den

EinführungserlaB abschließend beraten hat, wird die " Vorläufige

Richtlinie Fassung Februar 1974" nunmehr von den Obersten

Bauaufsichtsbehörden und den bauenden Verwaltungen des be~

troffenen Gebietes (Schleswig~Holstein, Hamburg und Teilgebie te

von Niedersachsen) bauaufsichtlich eingeführt werden .

Um zu vermeiden, daß die in der Richtlinie vorgesehenen Prüfungen von Betonzuschlag auf alkaliemplindliche Bestandteile

auch bei Vorkommen verlangt werden, bei denen zweifelsfrei

alkaliempfindliche Bestandteile im Befonzuschlag nicht zu befürchten sind, wird im Einführungserlaß folgendes bestimmt:

"Herstellwerken, deren Zuschlag aus geologisch eindeutig un~

bedenklichen Vorkommen gewonnen wird (z. B. Weserkies,

Rheinkies), kann durch eine anerkannte Oberwachungsgemeinschaft (Gütegemeinschaft) oder durch eine für die Oberwa~

chung von Betonzuschlag nach DIN 4226 anerkannte Prüfslelle

auch ohne Prüfung nach Abschnitt 5 der Richtlinie die Unbedenklichkeit des Materials bescheinigt werden."

Die Richtlinie enthält im übrigen aut der sicheren Seite liegende

Maßnahmen und hat vorläufigen Charakter.

Es wird gebeten, Erfahrungen mit dieser Richtlinie dem Deutschen Ausschuß tür Stahlbeton mitzuteilen.

H. Golfin

Vorsitzender des Deutschen Ausschusses

für Stahlbeton

Düsseldorf, den 4. April 1974

Inhall

1.

Ursache und Wirkung einer Alkalireaktion im Belon

2.

Einflüsse auf die Alkalireaktion

2.1.

2.2.

2.3.

Umwelt

Zuschlag

Alkaligehalt im Beton

3.

Vorbeugende Maßnahmen gegen Schäden

4.

Überwachung der Alkaliempfindlichkeit des Zuschlags

4.1.

4.2.

4.3.

4.4.

72

Allgemeines

Eignungsnachweis (Erstprüfung)

Überwachung

Zuordnung einer geringeren Empfindlichkeit

5.

5.1.

5.2.

5.3.

5.4.

5.5.

5.6.

5.7.

1.

Prüfung des Zusch lags auf alkali empfindliche Bestan d tei le

Geltungsbereich

Probenahme

Aufbereitung der Proben

Petrographische Untersuchung

Bestimmung des Gehalts an Opal sandstein

Bestimmung des Gehalts an reaktionsfä higem Fl int

Prüfbericht

Ursache und Wirkung einer Alkallreaktlon im Beton

Zusch lag aus bestimmten Vorkommen (s iehe Abschnitt 2.2) kann

Gesteinsbestandteile aus rea ktionsfähige r Kieselsäure enthalten,

die mit dem im Porenwasse r des Betons gelösten Alkalihydroxid

(siehe Abschnitt 2.3) chemisch stark reagieren und eine zunächst

klare, häufig hochkonzentrierte und dann dickflüssige Alkalisilicatlösu ng bilden. Di e alkaliempfindlichen Bestandteile des Zusdl lag s kö nnen dabei erweichen oder in Lösung gehen. Unter besti mmten Vo raussetz ungen ka nn diese Reaktion zu eine r Volumenvergrößerung führen, deren Ursache noch nicht abschließend

geklärt ist. Ablauf und Ausmaß der Reaktion hängen insbesondere von der Art und Menge der alkaliempfindlichen Bestandteile

des Zusch lags, ihrer Korngröße und -verteilung, dem Alkalihydroxid gehalt in der Po renlös ung (siehe Abschnitt 2.3) sowie den Umwel tbedingungen des erhä rteten Betons ab (siehe Abschnitt 2.1).

Eine Alkalireaktion im Beton kann nach Monaten und J ahren an

einem zuvor unter normalen Bedingungen erhärteten Beton zu

Ausblühungen, Ausscheidungen , Auswachsungen von nahe an

der Oberfläche liegenden alkal iempfindlichen Zuschlagkörnern

oder Abplatzungen vo n Mörtel un d Beton , fe rner zu fe inen, meist

nicht tief reichenden, netzartigen ode r strahlenförm ig verlaufenden Rissen und im Extre mfall zum Alkalitreiben führen . Das Ausmaß der Schäden nimmt zu, wenn mehrere ungüns tige Bed ingungen zu sa mmentreffen. Die Wahrscheinlichkeit is t jedoch gering,

daß verschiedene, voneinander unabhängige ungünstige Bedingungen in der Praxis zug leich (Pessimum) au ftrete n.

In dieser Richtlin ie we rden nach folgend die verschiedenen E i n~

flußgrößen auf die Alkalireaktion beschrieben und anschließend

vorbeugende Maßnahmen mitgeteilt, durch die nach dem derzeitigen Stand des Wissens ein Alkalit reiben und andere ernsthafte

Schäden infolge einer Alkalireaktion mit ausreichend hoher Sicherheit ve rmi eden we rd en.

2.

2.1.

EinllUsse auf die Alkallreaklion

Umwelt

Für das Entstehen von Schäden durch Alkalireaktion sind die

Umweltbedingungen vo n wese ntli cher Bedeutung. Schädliche AIka lireaktion ist nach bisherigen Erfa hrungen unter baupraktischen

Bedingungen nur im Temperaturbereich von etwa + 10 bis etwa

+ 60 oe möglich. Die wichtigste Einflußgröße der Umweltbedin~

73

gungen ist die Feuchtigkeit, da Schäden infolge Alkal ireaktion

praktisch nur möglich sind , wen n hierfür ausreichend Feu chtigkeit

vorhanden ist. Dabei ist zu berücksichtigen, daß massige Bauteile

wegen der langsameren Austrocknung der durch Herstellung und

Nachbehandlung im Beton vorhandenen Feuchtigkeit auch bei

trockene n Umweltbedingungen länger feucht bleiben. Die Bed ingungen für das Entstehen von Schäden durch AlkaJireaklion können durch Alkalizufuhr von außen begünstigt werden , wenn dadurch der Alkalihydroxidgehalt in der Porenlösung des Betons

angereichert w ird.

Sind aufgrund des verwendeten Betonzuschlags (s iehe Abschnitt

2.2) Schäden infolge Alkalireaktion nich t sicher auszuschließen,

so ist der zu erstellende Bauteil aufgrund der dafür zu erwartenden UmweJt- und Lagerung sbedingungen für die Beurtei lung der

gg1. erforderliche n vorbeugenden Maßnahmen (siehe Abschnitt 3)

in eine der drei Umweltbedingung en " trocken " (siehe Abschnitt

2.1.1), " feucht" (siehe Abschnitt 2.1.2) oder " feucht + Alkalizufuhr

von außen" (siehe Abschnitt 2.1.3) einzustufen.

2.1.1.

Umweltbedingung "trocken "

Di ese Bedingung ist gegeben bei Betonbauteilen, die während

der Nutzung weitgehend trocken bleiben. Ausgenommen sind

massige Bauteile, deren kleinste Abmessung 50 cm übersteigt

(siehe Abschnitt 2.1.2 d).

Beispiele:

a) Innenliegende Bauteile des Hochbaus, hierzu zäh len auch Garagen und weitgehend geschlossene Parkhäuser.

b) Außenl iegende Bauteile der Bauwerke nach Abschn itt a) , auf

die die AußenJuft einwirken kann , jedoch nicht Niederschlag ,

Schlag regen, Bodenfeuchtigkeit und Oberflächenfeuchtigkeit.

c) Außenliegende Bauteile der Bauwerke nach Abschnitt a), die

durch Sondermaßnahmen (z. B. Beschichtung) vor Feuchtig~

keit geschützt sind.

d) Nichtmassige Bauteile der Bauwerke nach Abschnitt 2.1.2 und

2.1.3, die durch Sondermaß nahmen (z. B. Besch ichtung) vor

Feuchtigkeit gesd'lützt si nd.

2.1.2.

Umweltbedingung "feucht"

Diese Bedingung ist gegeben bei Betonbauteil en, die während

der Nutzung häufig oder lange Zeit feucht sind.

Beispiele:

a) Bau teile, die Niederschlägen, Oberflächenwasser oder Gru ndwasser ausgesetzt sind. Hierzu zählen auch BetonstraBen ohne

Tausalzeinw irkung , AuBenflächen der Bauwerke nach Abschnitt

2.1 .1 a) sowie seitlich offene Parkhäuser.

b) Innenliegende Bauteile von Hochbauten mit Feuchlräumen,

wie z. B. Hallenbäder, Wäschereien und andere gewerbliche

Feuchträume.

74

c) Baule il e mit häufiger Taupunktuntersch reitung, w ie z. B.

Scho rnste ine, Fi lterkammern , Viehställe und Hohlkästen von

Massivbrü cken.

d) Massige Bauteile (auch ohne Feuchtigkeilszutritt während der

Nutzung), deren kleinste Abmessung 50 cm überschreitet.

2.1.3.

Umweltbedingung " /eucht

+ Alkalizufuhr von

außen"

Diese Bedingung ist gegeben bei Belonbauteilen nach Abschnitt

2.1.2 mit häufiger oder langzeilige r Al kalizufuhr von außen.

Beispiele :

a) Bauteile des Wasserbaus mit Meerwassereinwirkung .

b) Bauteile mit Tausalzeinwirkung.

c) Bauteile von Industrieba uten mit Alkalisalzeinwirkung .

2.2.

Zuschlag

Alkaliempfindlich sind solche kieselsäurehaltige Minerale und Gesteine, die mit Alkalihydroxi d unter Bildung von Alkal isiJicatlösungen reagieren können. Das reaktionsfäh igste Mineral, das im Zuschlag vorkommen kann , ist der Opal, der im wesentlichen aus

amorpher, wasserhaltiger Kieselsäure besteht und kristalline Formen der Kieselsäure, z. B. Cristobalit, enthalten kann . Der Opal

kann al s Nebengemengteil verschiedener Gesteine, als Bindemittel im Sandstein und al s Bestandteil von Flint vorkommen .

Alkal iempfindlich sind außerdem vulkan ische Gl äser (Obsidian) ,

glashaltige Gesteine und Bauglas.

Alkaliempfind li che Bestandi eile in den in bestimmten Bereichen

Norddeutschlands und in angrenzenden Gebieten vorkommenden

bzw. verwendeten Betonzuschlägen sind Opalsandsl ein, andere

opalhaltige Gesteine und reaktionsfähiger Flint. Sie können Alkalitreiben hervorrufen , wenn ihre Mengenanteile in den einzel nen

Prüfkornfraktionen des Zuschlags bestimmte Grenzwerte überschreiten.

Besteht der Verdach t, daß eine zur Betonherstellung vorgesehene

Korngruppe des Zusch lags alka liempfi ndliche Bestandteil e in

schädl icher Menge enthält, so ist ihr Gehalt an Opalsandstein ,

anderen opalhaItigen Gestei nen und an reaktio nsfähigem Fl int

nach Abschn itt 5 zu prüfen. Die Prüfung ist an den in Abschnitt 5

festgelegten Prüfkornfraktionen durchzuführen, die aus der zu liefernden Korngruppe - im fo lgenden als "Ueferkorngruppe" bezeichnet - durch Absieben herzustellen sind.

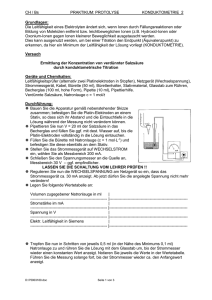

Aufgrund ihres Gehalts an Opalsandste in, and eren opalhaitigen

Gesteinen und an reaktionsfähigem Flint ist jede Prüfkornfraktion

nach den in Tafel 1 ang egebenen Grenzwerten in eine der drei

Empfindlichkeitsstufen " unbedenklich", " bedingt brauchbar" und

" bedenklich" einzustufen. Dabei darf innerhalb einer Empfindlichkeitsstufe keiner der drei Grenzwerte überschritten werden. Die

Beurteilung gilt auch für die zu liefernde Korngruppe, aus der die

Prüfkornfraktion durch Absieben hergestellt wurde. Besteht die

75

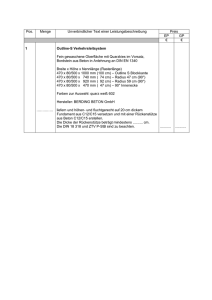

Tafel 1

Beurteilu ng der Alka liempfindlichkeit vo n Betonzuschlag

anh and sei nes Gehalts an Opalsa ndstein, anderen opalhalligen Ges teinen und an reaktionsfähigem Fl int

Grenzwerte in Gew.-O!~

tür die Emplindlichkeitsstufen

Bestandteile

unbedenkHch

bedingl

b rauch bar

Opal sandstein + andere opalhallige

Gestei ne ' ) über 1 mm

< 0,5

0,5 b is 2,0

>

reakti onsfähiger Flint über 4 mm

< 3,0

3,0 b is 10,0

> 10,0

5 x (Opalsandsl ein + andere opal ha 1lige Gesteine) + reaklionsräh iger Fl i nt

< 4,0

4,0 bis 15,0

> 15,0

bedenk lich

2,0

-) amsch lJeßlIch reaktwns fah lge r Fli n t 1 bis 4 mm

Ueferkorngruppe aus mehreren gesondert un tersuchten und beurteilten Prüfko rn fraklio nen, so ist für ihre Beurtei lung die Empfindlichkeitsstufe der aus ihr gewonnenen ungün stigsten Prü fkorn fraktio n maßgebend.

2.3.

AlkalIgehalt im Beton

Der wi rksame Alkaligehalt des Betons stammt zum großen Teil

aus dem Zement; jedoch können auch Zusatzstoffe, Zusatzmittel ,

verwitterte , alkalihaltige Zuschlag bestandteile sowie im Anmachwasser gelöste Salze den Alka ligehalt erhöhen. Außerdem können

Alkali en von außen in den erhärteten Beton ei ndringen. Bei den

Alkatien handelt es sich um d ie in ihrer Wirkung praktisch g leichwert igen Verbindungen des Kaliums und des Natriu ms, die nach

Umrech nun g des Kaliums auf das Na10-Äquivalent zum GesamtaJkaligehalt nach der Beziehu ng

A

= Na 0 + 0,658

2

K2 0 [Gew .-Ofo Na 2 0-Äqu ivalenq

addie rt werden.

Der Alka ligehalt der Hauptbest andteile im Zemen t kann untersch ied li ch groß sein. Die Alka lien si nd im Zementklinker, Hüllensand und Traß versch iedenartig und dadurch unterschiedli ch fest

gebund en. Im Ve rlau f der Erhärtung löst sl dl ein Teil der Alkali en

in der Poren lös ung des Betons. Die Alkaliabgabe an di e Lösung

wird unterbrochen, wenn der Beton austrocknet. Für die Reaktion

mit empfindlichen Zuschlagbe sta ndteilen im Beton ist vorn Gesamtalkal ig ehalt des Zem ents nur dessen wirksamer Anteil maßgebend. Zement mit niedrigem wi rksamen Alkaligehalt (NA-Zement) muß den Anfo rderungen gemäß Tafe l 2 entspreche n'). Der

wi rksame Alkal igehalt des Betons kann d urch Verwendu ng von

Zement mi t nied rigem wirksa men Alka ligehalt (NA-Zement) und

d urch Begrenzung des Zementgehalts verm ind ert we rden .

1) Siehe h ierzu auch D!N 1164 und die Ergänzung zum Ei nrüh rungserJaß der

DIN 1164 z. 8. des Landes N iedersachse n vom 20.7.1973.

76

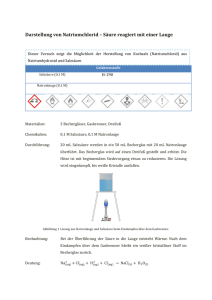

Tafel2

l

I

I

Zemente mit nied ri gem w irksamen Alkaligehalt

(NA-Zemente)

Gesamla lkaligehall

i n Gew. -o/o Na2O-Ä.qu ival.

Hüllensandgehalt

in Gew ._%

S; 0,60

-

:;;; 0,90

"SO

( ::;; 2,00)

<: 65

Portlandzemenl

Hochoienzement

Bei Verwendung von Betonzusätzen ist zu prüfen, ob und ggf. in

welcher Menge diese Stoffe Alka l ien an die Porenlösung des Betons abgeben 2). Die Erhöhung des Alkalihydroxidgehalts der Porenlösung des Betons durch Zusch lag und Zugabewasser (ausgen ommen Meerwasser und ähn lich zusamm engesetzte Wässer)

ist in der Regel gering und daher durch die vorbeugenden Maßnahmen nach Tafel 3 mit abgedeckl. Der Alka ligehalt im erhärte -

Talel 3

Vorbeugende Maßnahm en gegen schädige nde A lkalireaktion im Beton

Umwel l bedingungen

Al kal iemplindl ichkeil des

Zuschlags

trocken

unbedenklich

keine

~ca""'b",

bedenklich

keine

keine

I

fe ucht

feuch t +

Alkalizufuhr

von außen

keine

keine

NA-Zement')

NA-Ze ment

NA-Zement

Austausch des

Zusch lags Z )

' ) nur bel Belon der Fes\lgkel tsklassen Bn 350 und hoher

1) nur bei Beton der Fesllgkei1sklassen Bn 350 und höher, andernfalls NAZem ent

ten Beton kann durch von außen eindringende Alkalisa lzlösungen

in dem Maß erhö ht we rden, wie eine Austauschreakti on mit Bestandteilen des Zeme ntsteins stattfindet. M it zune hm ender Dichtig kei t des Betons w i rd d iese Anreicherung erschwe rt.

3.

Vorbeugende Maßnahmen gegen Schäden

Ablauf und Ausmaß einer A lkalireaklion werden im wesentli chen

durch d ie Umweltbedingungen, denen das Bau we rk und seine versch iedenen Bauleil e ausgese tzt sin d, durch die Alkaliempfindlichkeil des vorgesehenen Zuschlag s und durch den Alk alihydroxidgehalt im Beton bestimm t.

'J

Siehe Abschnitt 3 und Ei nführungserlaß zu di eser Richtlin ie.

77

Die Umweltbedingungen sind meist eine nicht zu ändernde Gegebenheit, wenn man vo n dauerhaften SondermaBnahmen zum

Schutz vor Feuchtigkei t absieht. Be i ständigen Temperaturen unter

+ 10 oe oder über + 60 oe sind vo rbeugende Maßnahmen gegen

eine schäd igende Alkalireaktion nicht erforderlich. In dem Temperaturbereich zw ischen + 10 und + 60 oe ridl ten sich die vorbeugenden Maßnahmen nach we iteren Umwelteinflüsse n, die

nach Abschnitt 2.1 dieser Rich tli nie in eine der drei Umweltbedingungen "trocken", " feucht" und " feucht + Alkalizufuhr von

außen " einzustufen sind.

Die Alkaliempfindlichkeit des Zuschlags ist an den vorgesehenen

Korngruppen nach Abschnitt 5 zu prüfen und nach Abschnitt 2.2

dieser Richtlinie zu beurteilen. Dabe i sind nach Tafel 1 die einze lnen Korngruppen hinsichtlich ihrer Alkatiempfindlichkeit in

eine der drei Empfindlichkeitsstufen "unbedenklich", "bedingt

brauchbar" und " bedenk lich " einzustufen. Maßgebend für die Beurteilung des gesamten Zuschlags ist die Korngruppe mit der

höchsten Empfindli chkeitsstufe. Als vorbeugende Maßnahme kann

man eine oder mehrere Korngruppen mit hoher Empfindlichkeitsstufe verwerfen bzw. durch entsprechende mit einer geringeren

Empf ind l ichkeitss tufe ersetzen. Sofern keine weiteren StoHe den

Alkalihydroxidgehalt im Beton erhöhen und sofern auch keine

Alkalien nacht räglich von außen zugeführt werden , ergibt sich der

maßgebende Alkal igehalt im Beton aus dem wirksamen Alkaligehalt des Zements und aus der Zement menge. Als vorbeugende

Maßnahmen kann ein Zement mit ni edrigem wirksamen AlkaligehalI, wie er in Abschnitt 2.3 dieser Richtlinie näher gekennzeichnet ist, gewählt werden , jedoch sollte auch dann der Zementgehalt 500 kg/ m3 Beton nicht wesentlich überschreiten.

Die gegen eine schäd igende Alkalireaktion im Beton in Abhängigkeit von den Umweltb edingungen und der Alkaliempfindlichkeit

des Zuschlags zu treffend en vorbeugenden Maßnahmen gehen

aus Tafel 3 hervor. Als vorbeugende Maßnahmen gegen Schäden

durch Alkalireaktion sind Betonzusatzstoffe und -mittel nur verwendbar, wenn ihre Eignung und Wirksamkeit dafür nachgewiesen worden sind und aus dem Zulassungs- bzw. Prüfbescheid des

Instituts für Bautechn i k hervorgehen. Aus anderen Gründen dürfen Betonzusätze für Bauteile der Umweltbedi ngungen "feucht"

und " feuchl + Alkalizufuhr von au Ben" nur verwendet werden,

wenn sie keine Alkalien enthalten oder den wirksamen Alkaligehalt des Betons nachweislich nicht nennenswert erhöhen. Ihre

Unbedenklichkeit muß aus dem Zulassungs- bzw. Prüf bescheid

des Instituts für Bautechn ik hervorgehen.

4.

4.1.

Überwachung der Alkaliempfindlichkeit des Zuschlags

Allgemeines

Bei Lieferung von Betonzuschlag, der alkaiiempfindliche Bestandteile in schädlicher Menge enthalten kann (siehe Abschnitt 2.2)

und dessen Alkaliempfindlichkeitsstufe auf dem Lieferschein an-

78

zugeben ist 3), muß die A[kaliempfindlichkeit des Zuschlags auch

in den Eignungsnachweis (Erstprüfung) und in die Güteüberwachung nach DIN 4226 einbezogen werden. Ober die Festlegungen

von DIN 4226 hinaus ist dabei folgendes zu beachten:

4.2.

Eignungsnachweis (Erstprüfung)

Die Erslprüfung zur Einstufung der Alkaliempfindlichkeit ist von

einer Überwachungsgemeinschaft/Gütegemeinschaft oder von einer dafür anerkannten Prüfstelle zu überwachen bzw. durchzuführen . Dabei ist außerdem festzustellen, ob die personellen sowie

die gerätemäßigen Voraussetzungen zur Durchführung der Eigenüberwachung (siehe Abschnitt 4.3) nach Abschnitt 5 dieser Richtlinie erfüllt sind.

Im Rahmen der Erstprüfung sind durch das Herstellwerk in

einem Zeitraum von etwa einem Vierteljahr 12 Proben je Ueferko rngruppe an der Abgabeslelle des Zusch lags zu entnehmen

und nach Abschnitt 5 dieser Richtlinie auf ihren Gehalt an alkaliempfindlichen Bestandtei[en zu prüfen. Das sind der Gehalt

an Opalsandstein, anderen opa[ha[tigen Gesteinen und der Gehalt an reaktionsfähigem Flint. Die Prüfergebnisse sind der

fremdüberwachenden Ste[le vorzulegen.

Wird der durch das Herstellwerk du rchzufüh rende Teil der Erstprüfung nicht durch eine werkse igene Prüfstetle ausgeführt, so ist

eine entsprechende vertragliche Vereinbarung mit einer dafür geeigneten Prüfstelle zu treffen und der fremdüberwachenden Stelle

vor Beginn der Erstprüfung vorzulegen. Die fremdüberwachende

Stelle hal sich davon zu überzeugen, daß in dieser Prüfste[[e die

personellen sowie die gerätemäßigen Voraussetzungen nach Abschnitt 5 bzw. DIN 4226 erfüllt sind.

Nach Vorliegen dieser Ergebnisse ist von der fremdüberwachenden Stelle je Entnahmestelle eine so große Zuschlagprobe zu

entnehmen, daß beim Absieben eine ausreichend große Probe je

Lieferkorngruppe entsteht. Die so je Entnahmestel1e erhaltenen

Proben sind nach Abschnitt 5 dieser Richtl inie auf ihren Gehalt

an alkaliempfindlichen Bestandte ilen zu untersuchen. Unter Entnahmestelle sind hierbei geographisch entfernte oder geologisch

unterschiedliche Abbaustellen zu verstehen.

Aufgrund der an diesen 13 Proben je Entnahmestelle und Ueferkorngruppe nach Abschnitt 5 der Richtlinie ermittelten Gehalte an

alkaliempfindlichen Bestandteilen werden von der fremdüberwachenden Stelle die Lieferkorngruppen entsprechend Tafel 1 der

Richtlinie jeweils in eine der drei Empfindlichkeitsstufen "unbedenklich", "bedingt brauchbar" und "bedenklich" eingestuft. Dabei darf kein Einzelwert die angegebenen Grenzwerte überschreiten.

4.3.

Überwachung

Um zu gewährleisten, daß die Bed ingungen für die im Rahmen

der Erstprüfung erfolgte Einstufung hinsichtlich der AlkaliempJ) Siehe Einmhrungserlaß zu dieser Richtl inie.

79

findlichkeil von den einzelnen Lieferkorngruppen auch weiterhin

erfüllt sind , ist eine überwachung, bestehend aus Eigen- und

Fremdüberwachung , durchzuführen.

4.3.1.

Eigenüberwachung

Im Rahmen der Eigenüberwachung sind durch wöchentliche Prüfung gemäß Abschnitt 5 dieser Rich tlinie die einzel nen Liererkorngruppen auf ihre Alkaliempfindlichkeit zu untersuchen. Dabei

ist festzustellen, ob die nach der Erstp rüfun g erfolgte Einstufung

entsprechend Tafel 1 der Richtlin ie weite rhin zutrifft.

Oie Proben der ei nzelnen Lieferkorngruppen sind hierbei an der

Abgabestelle im Herstellwerk zu entnehmen.

Oie Prüfergebn isse müssen entsprechend Abschnitt 5.7 dieser

Richtlinie in einem Prüfbericht übersichtlich und vollständig zusamm engestellt sein.

Oie bei den einzelnen Prüfungen ermittelten Ergebn isse sind vom

Herstellwerk aufzuzeichnen un d aufzubewahren.

Wird be i der Eigenüberwachung einer Lieferkorng ru ppe eine höhere Alkaliempfindlichkeit als bei der Erstprüfung festgestellt, so

ist sofort an einem Teil der Rückstellprobe die Prüfung zu wiederholen. Weicht auch dieses Ergebnis wiederum in gleicher Weise

von der Einstufung ab, so ist sofort die Einstufung dieser Lieferkorng ru ppe entsprechend dem Ergebnis di eser Prüfung auf den

Lieferscheinen zu ändern.

Oie fremdüberwachende Stelle ist unverzüglich zu unterrichten,

wenn aufgrund der Ergebnisse im Rahmen der Eigenüberwachung

vom HersteIfwerk eine Änderung der Alkaliempfindlichkeit (Höherstufung) einer bestimmten Lieferkorngruppe vorgenommen werden

mußte (siehe Abschnitt 4.4).

4.3.2.

Fremdüberwachung

Die Fremdüberwachung ist mindestens alle 6 Monate durchzuführen . Dabei hat sich die fremdüberwachende Stelle davon zu überzeugen , daß di e Prüfungen der Eigenüberwachung ordnungsgemäß durchgeführt und deren Ergebnisse aufgeze ichnet werden.

Im Herstellwerk ist außerdem von jeder Lieferkorngruppe eine

Probe zu entnehmen. über die En tnahme der Proben ist ein Protokoll anzufertigen. Die Proben sind nach Abschnitt 5 dieser Richllinie auf ihre Gehalte an alkaliempfindlichen Bestandteilen zu

prüfen.

Wird bei der Fremdüberwach ung eine höhere Alkaliempfindlichkeit einer Lieferko rngruppe als bei der Erstprüfung festgestellt,

muß das Herstellwerk unverzüglich unterrichtet werden; die Einstufung ist entsprechend auf den Lieferscheinen zu ändern. über

die Ergebnisse der überwachung ist vo n der fremdübe rwachenden Stelle entsprechend Abschnitt 5.7 ein Oberwachungsbericht

mit fo rtl aufender Numerierung anzu ferti gen, der eine Bewertung

der Eigenübe rwachung, die Erg eb nisse der Fremdüberwachung

und die sich daraus ergebende Einstufung der lieferkorngruppen

aufgrun d ihrer Alkaliempfindlichkeit enthallen muß.

60

4.4.

Zuordnung einer geringeren Empfindlichkeit

Erg ibt sich im Zuge der überwachung eine gegenüber der Einstufung geringere Alkaliempfindlichkeit einer oder mehrerer Lieferkorngruppen , so kann das Herstellwerk bei der fremdüberwachenden Stelle eine Neueinstufung beantragen.

In diesem Fall hat die fremdüberwachende Ste lle eine Wiederholung der vollständigen Erstprüfung und Beurteilung nach Abschnitt 4.2 zu veranlassen, wobei die im Rahmen der Eigenüberwachung zwischenzeitlich angefallenen Ergebnisse berücksichtigt

werden können.

5.

Prüfung des Zuschlags auf alkaliempfindliche Bestandteile

5.1.

Geltungsbereich

Diese Richtl inie gilt für die Prüfung von Betonzuschlag, der Opalsandstein, andere opalhaltige Gesteine und/ oder Flinte als alkaliempfindliche Bestandteil e enthält und bei dem aufgrund der Betonund Bauwerksverhältnisse eine Alkalireaktion nicht ausgeschlossen werden kann .

5.2.

Probenahme

5.2.1.

Durchführung

Für die Prüfung der Zusch läge auf alkaliempfindliche Bestandteile

(Gestein mit alkalilöslicher Kieselsäure) nach den Abschnitten 5.4,

5.5 und 5.6 ist von jeder zu liefernden Korngruppe bis 16 mm, im

fo lgenden als Lieferkorngruppe bezeichnet, eine Menge von mindestens 5 kg , von den Lieferkorngruppen über 16 mm eine Menge

von mindestens 10 kg erforderlich. Um sicherzustellen , daß diese

Proben für die Gesamtmenge des für das Bauvorhaben oder den

Betonierabschnitt vorgesehenen Zuschlags repräsentativ sind , soll

zunächst von den Lieferkorngruppen bis 16 mm eine Zuschlagmenge von 20 kg , von den Lieferkorngruppen über 16 rnm eine

Menge von 40 kg entnommen werden , die, den Vorschriften der

DIN 4226 Blatt 3 entsprechend, aus mehreren, über das gesamte

Haufwerk der betreffenden Lieferkorngruppe gleichmäßig verteilten Einzelstichproben zusammenzusetzen ist. Dabe i ist darauf zu

achten, daß die Einzel proben, der Vo rschrift der DIN 4226

Blatt 3, Absch nitt 2.2, entsprechend , nicht aus den Bere ichen des

Haufwerks entnommen werden, in denen offensichtlich Entmischungen vorliegen. Die auf diese Weise erhaltenen Proben der einzelnen Lieferkorngruppen werden nach der Vorschrift der D1N 4226

Blatt 3, Abschnitt 2.2, auf die für die Untersuchungen erforderliche Probemenge von mindestens je 5 kg für die Korngruppen

bis 16 mm und von mindes tens je 10 kg für die Korngruppen über

16 mm vermindert. Diese Proben werden in verschließbare Be-hälter abgefüllt, entsprechend gekennzeichnet und der Prüfstelle

zugesch ickt.

5.2.2.

Protokoll

über die Entnahme der Proben ist ein Protokoll anzu fertigen, das

folgende Angaben enthalten muß :

a) Datum und Ort der Probenahme, Entnahmeste ll e

81

b) Herkunft des Zuschlags und Herstellwerk

c) geschätz te Menge des Vorra ts, aus dem die Probe stammt

d) Art, Lieferkorngruppe und Bezeichnung des Zuschlags

e) Probenehmer

f) entnommene Probemenge

g) Bezeichnung der Probe

Das ProtokoU ist der mit der Prüfung beauftrag ten Stelle zu übergeben. In jeden Probenbehälter ist ein gegenüber Feuchtigkeit

beständiges Beglei tpap ier mit der Beze ichnung der Probe , dem

Entnahmedatum und der Unterschrift des Probenehmers einzulegen.

5.3.

5.3.1.

Aufbereitung der Proben

Abtrennen des Kornantei/s unter 1 mm

Die Prüfung auf alkaliempfindliche Bestandteile ist an dem Kornanteil über 1 mm auszuführen, sofern dessen Ante il an der angel ieferten Ueferkorngruppe mindestens 10 Gew.-% beträgt. Bei

den Lieferkorngruppen mit einer angegebenen un teren Korngröße von mindestens 2 mm wird das stets unterstellt. Daher ist

bei den Lieferkorngruppen mit einer angegebenen unteren Korngröße unter 2 mm der Kornanteil über 1 mm stets zu bestimmen.

Diese Proben werden dementsprechend vor Beginn der Untersuchungen bis zur Gewichtskonstanz getrocknet und gewogen. Im

Anschluß daran werden sie mindestens 2 Stunden unler Wasser

gelagert. Diese Proben werden ebenso wie die im An li eferungszustand vorliegenden Proben mit einer angegebenen unteren

Korngröße von mindestens 2 mm in einem ausreichend großen

Behälter zunächst unter schwach fließendem Wasser gewaschen,

um die an den Zusch lagkörnern haftenden Feinstbestandteile,

z. B. Ton und Schluff, zu entfernen.

Im Ansch luß daran wird aus jeder Lieferkorngruppe der Antei l

der Körner kleiner als 1 mm durch Naßsiebung entfernt. Die Naßsiebung kann von Hand auf entsprechenden Kastensieben unter

fließendem Wasser oder mil einer Naßsiebmaschine bei ausreichend großer Wasserzufuhr durchgeführt werden . Nach dem Abtrennen des Kornanteils unter 1 mm werden die Proben im Trokkenschrank bei 105 oe bis zur Gewichtskonstanz getrocknet und

anschließend auf Raumtemperatur abgekühlt.

Die Siebrückstände der Proben mit einer angegebenen unteren

Korngröße unter 2 mm werden nach dem Trocknen gewogen. Aus

der Differenz zwischen dem Gewicht der angelieferten, getrockneten Probe und dem Gewicht der vom Kornanteil unter 1 mm

befre iten und danach bei 105 oe getrockneten Probe ergibt sich

der Anteil an Körnern über 1 mm. Er wird in Gew.-%, bezogen

auf das Gewicht der ursprünglichen, bis zur Gewichtskonstanz getrockneten Probe, angegeben.

5.3.2.

Herstellen der Prütkorntraktionen

Für die in den Abschnitten 5.4, 5.5 und 5.6 beschriebenen Prüfungen werden in jedem Fall aus dem nach Abschnitt 5.3.1 vom

82

Kornanteil unter 1 mm befreiten Zuschlag die Kornfraktionen 1/ 2

mm, 2/4 mm, 4/8 mm, 8/16 mm, 16/32 mm usw., im folgenden als

Prüfkornfraktionen beze ichnet, durch trockenes Absieben hergestellt. Ist z. B. Kies 2/ 8 mm zu prüfen, so ist er in die bei den Prüfkornfraktionen 2/4 mm und 4/ 8 mm, das ggf. vorhandene Unterund überkorn in die Prüfkornfraktionen 1/2 mm, 8/ 16 mm, 16/32

mm usw. aufzuteilen. Jede dieser Prüfkornfraktionen wird gewogen ; ihr Gewicht wird in Prozent, bezogen auf das Gewicht der

vom Kornantei! unter 1 mm befreiten und bei 105 oe getrockneten

Ausgangsprobe (Lieferkorngruppe), angegeben. Eine PrOfung nach

den Abschnitten 5.4, 5.5 und 5.6 ist nur bei den Prüfkornfraktionen erforderlich, bei denen dieser Gewichtsanteil größer als 20 %

ist 4). Bei Lieferkorngruppen mit einer angegebenen unteren Korngröße unter 2 mm ist eine Prüfung erforderlich, wenn der Kornanteil über 1 mm größer als 10 Gew.-% ist, bezogen auf die angelieferte, getrocknete Ueferkorngruppe.

5.4.

5.4.1.

Pelrographische Unlersuchung

Aufgabe und Grundlage

Die petrographische Untersuchung soll Aufschluß über den Gehalt

an Opalsandstein und anderen opalhaitigen Gesteinen sowie an

Flinten geben. Sie wird an den Prüfkornfraktionen 4/ 8 mm, 8/16 mm,

16/32 mm usw. ausgeführt. Die alkaliunempfindlichen Gesteine

und die Flinte werden mit einer Pinzette oder von Hand ausgelesen - die Körner unter 8 mm unter einer Lupe - und gewogen.

Der Rest besteht aus Opalsandstein und anderen opalhaitigen

Gesteinen sowie aus fraglichen Bestandteilen.

5.4.2,

Geräte

Waage für Probemengen bis 100 9 mit einer Wägegenauigkeit von

mindestens 0,01 9

Waage für Probemengen über 100 9 mit einer Wägegenauigkeit

von mindestens 0,1 9

Lupe mit Beleuchtungseinrichtung

Pinzette

5.4.3.

Probemenge

Oie petrographische Untersuchung wird an den nach Abschn itt

5.3.2 hergestellten Prüfkornfraktionen über 4 mm durchgeführt.

Da der bei der petrographischen Untersuchung verbleibende Rest

anschließend mit heißer Natronlauge auf seinen Gehalt an Opalsandstein und anderen opalhaitigen Gesleinen (Abschnitt 5.5) und

der ausgelesene Flint über 4 mm auf sei ne Rohdichle (Abschnitt

5.6) geprüft wird , sind von den ei nzelnen Prüfkornfraklionen die

in Tafel 4 angegebenen Mindeslmengen erforderlich.

') Dabei wird vorausgesetzt , daß der Antei l an Unter- und Oberkorn in der

Lieferkorngruppe etwa die gleiche Zusammenselzung aufweist w ie die zugehörige prufkornfraklion .

83

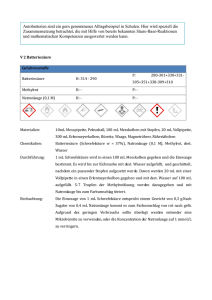

Tafel4

Mindestrnenge an Zuschlag, die für

d ie pelrographische Untersuchung einzuwiegen ist

Ptül kornfraklion i n mm

4{ 8

8/16

16132

I

M indesl menge in 9

200

1000

2000

Diese Mengen werden als Durchschnitlsprobe von den nach Abschnitt 3.2 hergestellten Prüfkornfraklionen entnommen. Dazu ist

nach der Vorschrift der DIN 4226 Blatt 3, Abschnilt 2.2, zu verfahren.

5.4.4.

Durchführung

Die zu prüfende Probe aus der entsprechenden Prüfkornfraktion

wird auf 0.1 g eingewogen und auf einer Glasplalte ausgebreitet.

Mit einer Pinzette oder von Hand werden die eindeutig alkaliunempfind lichen Gesteine ausgelesen. Bei den Körnern unter

8 mm ist dazu eine Lupe mit Beteuchtungseinrichtung zu Hilfe zu

nehmen. Von dem Rest , der die alkaliempfindlidlen und auch alle

frag lichen Bestandteile enthält, werden die Fl inte abgetrennt, so

daß die aus Opal sa nd ste in und anderen opalhaItigen Gesteinen

bestehenden und die fraglichen Körner übrigbleiben.

Die ausgelesenen Mengen an Flinten und an Opalsandstein +

ande re opalhaltige Gesteine + fragliche Bestandteile werden getrennt auf 0,1 g gewogen und in Gew.-%, bezogen auf die Einwaage, angegeben. Die Gesamtmenge an Opalsandstein + andere opalhaltige Gesteine + fragliche Bestandteile wird anschließend nach Abschnitt 5.5 auf ihr Verhalten gegenüber Natronlauge

und der ausgelesene Flint nach Abschnitt 5.6 auf se ine Rohdichte

geprüft.

5.5.

5.5.1.

Bestimmung des Gehalts an OpaJsandstein und anderen

opalhaltlgen Gesteinen

Aufgabe und Grundlage

Die Prürung wird bei den Prüfkornfraktionen 1/ 2 mm und 2/4 mm

an der gesamten Prüfkornfraktion, bei den Prüfkornfraktionen

4/8 mm, 8/ 16 mm, 16/32 mm usw. nur an dem zuvor nach Abschn itt 5.4 ausgelesenen Anteil an Opalsandstein + andere opalhaiti ge Gesteine + frag liche Bestandteile ausgeführt. Dazu wird

die zu prüfende Probe mit heißer Natronlauge behandelt und ansch li eßend mit einem Sieb mit Wasser gewaschen. Auf diese Weise werden die Anteile ausgeschieden, die sich unter der Einwirkung der Natronlauge zersetzt haben. Das sind in erster Linie

Opalsandstein und andere opalhaltige Gesteine, außerdem bei

den Prüfkornfraktionen 1/2 mm und 2/4 mm aber auch ein Teil

des reaktionsfähigen Flints, der aus diesen Prüfkornfraktionen im

Gegensatz zu den Korngrößen über 4 mm nicht entfernt wurde.

Ihr Anleil wird an hand des Gewichtsverlustes ermittelt.

84

5.5.2.

GerEite

Waage fü r Probemengen bis 100 g mit einerWägegenauigkeit von

mindestens 0,01 9

Waage für Probemengen über 100 g m it einer Wägegenau igkei t

von m indestens 0,1 g

Wasserbad mit Temperatu rregelu ng auf (90

± 2) oe

Meßzylinder i n ml

Bechergläser 400 ml, 600 ml, 1000 ml, 3000 ml aus

bes ländigem Geräteglas

chem i ka li en~

Uhrgläser zum Abdecken der Bechergläser

Glasplatte der Abmessung von etwa 50 cm x 30 cm

Pinzelte

Stahlnad el

5.5.3.

Reagenzien

Natronlauge, 10prozentig (100 g NaOH m it Wasser zu 1000 ml gelös t)

Natronlauge, 4prozentig (40 g NaOH mit Wasser zu 1000 ml

löst)

ge~

Phenolphthalein lösung (0,1 g Phenolphthalein in 100 ml Äthanol

gelöst)

5.5.4.

Probemenge

Die Prüfung mit Natronlauge wird be i den nach Abschn itt 5.3.2

abgetrennten Prüfkornfraktionen 1/ 2 mm und 2/4 rnm an der gesamten Prüfkornfraktion mit 4prozentiger Nalronlauge, bei den

Prüfkornfraktionen 4/ 8 mm, 8/ 16 mm, 16/32 mm usw. nur an dem

ausgelesenen Anteil an Opalsandstein + andere opalhaltige Gesteine + fragliche Bestandteil e mit 10prozentiger Natronlauge

durchgeführt. Von den Prüfkornfrakti onen 1/ 2 mm und 2/4 mm

wird eine Menge von je mindestens 200 9 eingewogen , die als

Durchschnittsprobe durch Probenteilung nach DIN 4226 BlaU 2,

Abschnitt 2.2, aus den nach Abschnitt 5.3.2 abgesiebten Prüfkornfraktionen zu entnehmen ist, sofern deren Anteil an der Gesamtmenge der angel ieferten Lieferkorngruppen bei eine r angegebenen unteren Korngröße von m indes tens 2 mm größer als 20

Gew.-%, bei einer angegebenen unteren Korngröße unter 2 mm

größer als 10 Gew.-% ist.

Der jeweils in den Prüfkornfraktionen 4/8 mm, 8/16 mm, 16/32 mm

usw . ausgelesene An teil an Opa lsandstein + andere opalhaltige

Gesteine + fragl iche Bestandteile wird in seiner Gesamtmenge

mit Na tronlauge geprüft. Für diese Prüfung sind jeweils Probemengen von mindestens 0,5 Gew.-%, bezogen auf die Menge der

Prüfkornfraktionen nach Tafel 4, erforderlich. Ergibt sich beim

Auslesen ei ne Probemenge von wen iger als 0,5 Gew.-% , so

braucht die Prüfung mit Natronlauge nicht durchgeführt zu werden .

85

Vor der Prüfung mit Natronlauge sind die Proben noch einmal

trocken auf dem untersten Sieb der jeweiligen Prüfkornfraktion

scharf abzusieben.

5.5.5.

Durchführung

Die für die Prüfung mit Natronlauge nach Abschnitt 5.5.4 vorbereitete Probe wird auf 0,1 g in ein Becherglas entsprechender

Größe eingewogen und in einem Trockenschrank auf (105 ± 2) oe

erhitzt. Gleichzeitig wird für die Prüfkornfraktionen 1/2 mm und

2/4 mm 4prozentige Natronlauge, für die Prüf korn fraktionen 4/8

mm, 8/ 16 mm, 16/32 mm usw. 10prozentige Natronlauge auf

(90 ± 2) oe erhitzt. Die dafür erforderliche Mindes tmenge an Natronlauge in ml ergibt sich aus dem Gewicht der zu prüfenden

Probe in g durch Multiplikation mit 2,5.

Wenn Zuschlag probe und Natronlauge die vorgeschriebene Temperatur erreicht haben, wird die Zuschlagprobe mit der Natronlauge übergossen und das Gemisch 60 min auf einem Wasserbad

bei einer Temperatur von (90 ± 2) oe gehalten. Dabei muß der

mit Natronlauge gefüllte Teil des Becherglases vollständig in das

Wasserbad eintauchen. Nach 15, 30 und 45 min wird die Probe

mit einem Glasstab, Porzellan- oder Stahl löffel kräftig umgerüh rt.

Um Verdampfungsverluste zu vermeiden, ist das Becherglas mit

einem passenden Uhrglas abzudecken.

Nach Ablauf der Prüfzei t wird die heiße Natronlauge in höchstens

1 min dekantiert und das Becherglas mit kaltem Leitungswasser

aufgefüllt. Anschließend wird der Zuschlag auf dem in Tafel 5 angegebenen Sieb ausgebreitet und mit Leitungswasser so lange

gewaschen, bis die durch die Natron lauge gelösten und zerfallenen Zuschlagbestandteile herausgespült sind und das Waschwasser keine nennenswerten Mengen Natronlauge mehr enthält,

kenntlich daran, daß es sich nicht mehr mit Phenolphthalein anfärben läßt. Die durch das jeweilige Sieb hindurchgehenden

Bruchstücke des Zuschlags werden dem durch Natronlauge gelösten Anteil zugerechnet und verworfen.

Tafel5

Maschenweite des Siebs, auf

dem die Probe nach der Behandlung mit Natronlauge gewaschen wi rd

Prüfkornfraklion

in mm

1/ 2

21'

'18

I

8/16

16/32

I

I

I

Maschenweite des

Siebs i n mm

0,5

1

2

,

8

Die nassen Zuschlagproben aus den Prüfkornfraktionen 4/8 mm,

8/16 mm, 16/32 mm usw. werden anschließend auf einer Glasplatte ausgebreitet und mit Hilfe einer Pinzette oder einer Nadel

86

auf Zuschlagkörner untersucht, die durch die Behandlung mit

Natronlauge nicht zerfallen sind, sondern eine weiche Oberfläche

aufweisen. Solche weichen Zuschlagkörner gelten als zerfallen; sie

werden daher aussortiert. Diese überprüfung muß beendet sein,

bevor der Zuschlag an der Oberfläche abgetrocknet ist.

Nach dem Absieben der vollständig zerfallenen Zuschlagbestandteile und dem Auslesen und Verwerfen der aufgeweichten Zuschlagkörner wird die verbleibende Zuschlagprobe bei 105 oe getrocknet und nach Abkühlen im Exsikkator auf Raumtemperalur

gewogen. Die gesamte Gewichlsabnahme wird auf die Ausgangsmenge jeder Probe bezogen und in Prozent, auf 0,1 Gew.-Ofo gerundet, angegeben. Die Ausgangsmenge der Prüfkornfraktionen

1/ 2 mm und 2/4 mm ist die unmittelbar für den Natronlaugeversuch eingewogene Probemenge. Als Ausgangsmenge für d ie Prüfkornfraktionen 4/8 mm, 8/16 mm, 16/32 mm usw. gilt die für die

petrographische Untersuchung nach Abschnitt 5.4 eingewogene

Menge.

Bei den Prüfkornfraktionen 1/2 mm und 2/4 mm sind jeweils Doppelbestimmungen erforderlich. Dabei ist der Mittelwert maßgeblich.

Der Gewichtsverlust bei der Prüfung mit Natronlauge ist ein Maß

tür den Ante il an opalhaltigem Gestein, in erster Linie Opa!sandstein.

5.6.

5.6.1.

Bestimmung des Gehalts an reaktionsfähigem Flint

Aufgabe und Grundlage

Die Reaktionsfähigkeit des Flints gegenüber Alkalihydroxidlösungen ist im allgemeinen um so größer, je niedriger seine Kornrohdichte ist, die sich als Quotient aus seiner Masse und seinem

Gesamtvolumen ergibt, das auch den Porenraum einschließt. Sie

wird aus dem Gewicht einer Flinlprobe nach Trocknen bei 105 oe

und ihrem Volumen errechnet, das nach Wassersättigung der

Probe durch Wägung an Luft und unter Wasser bestimmt wird. Die

Bestimmung wird an dem Flinlanteil der Prüfkornfraktionen über

4 mm ausgeführt, der bei der petrograph ischen Untersuchung

nach Abschnitt 5.4 ausgelesen wurde . (Der in den Prüfkornfraktionen unter 4 mm enthaltene reaktionsfähige Flint wird bei der

Prüfung mit Natronlauge nach Abschnilt 5.5 mit erfaßt und dabei

den opalhaitigen Steinen zugerechnet.)

5.6.2.

Geräte

Waage für Probemengen bis 100 g mit einer Wägegenauigkeit von

mindestens 0,01 9

Waage für Probemengen über 100 g mit einer Wägegenau igkeit

von mindestens 0,1 g

Exs ikkator mit Kieselgel als Trocknungsmittel

Korb aus Drahtgeflecht zur Aufnahme der Flintproben beim Wiegen unter Wasser

87

5.6.3.

Probemenge

Für die Bes ti mmung der Kornrohd ichte wird die Gesamtmenge

des nach Abschnitt 5.4.4 ausgelesenen Flints verwendet. Ist sie

klein er als 10 % der in Tafe l 4 angegebenen Mindestmenge, so

ist die Menge der auszu lesenden Zusch lagp robe entsprechend zu

erh öhen. Ist der Flintgeha[t in der Prüfkornfrakt ion kle iner als

1,5 Gew.-%. so ist eine Bestimmung der Rohdi chte nicht erforderlich.

5.6.4.

Durchführung

Die Flintprobe wird bei (105 ± 2) oe bis zur Gewichtskonstanz getrocknet, in ei nem Exsi kkator mit Kieselgel als Trocknungsmittel

auf Raumtemperatur abgeküh lt und auf 0,01 9 (bei einer Probemenge bis 100 g) od er 0,1 g (bei einer Probemenge über 100 g)

gewogen. Anschließend wird die Probe mit Wasse r gesättigt. Dazu wird sie in einem Bech erg[as 24 Stunden be i Raumtemperatur

unter Wasse r gelagert. Danach wi rd sie i n einen Korb aus Drahtge flech t gefüllt und darin un ter Wasser auf 0,01 g (bei einer

Probemenge mit einem Trockengewicht bis 100 g) oder 0,1 g

(bei einer Probemenge mit einem Trockengewicht über 100 g)

gewogen . Von dem auf diese Weise ermittel te n Gewicht unter

Wasser ist das Gewicht abzuzi ehe n, das sich beim Wiegen des

leeren Korbes aus Drah tgeflech t unter Wasser ergibt. Anschließend wird die Flintprobe dem Drahtkorb entnommen, vom äußerlich anhaftenden Wasser durch Abtupfen mit einem feuchten Leinentuch befreit und dann auf 0,01 9 (bei einer Probemenge mit

einem Trockengewicht bis 100 g) oder 0,1 g (bei einer Probemenge mit einem Trockengew icht über 100 g) gewogen.

Die Kornrohd ichte der Flintproben wird aus dem Gewicht der getrockneten Flintprobe und dem Gewicht der wassergesättig ten

Fl intprobe an Luft und unter Wasser nach folgender Formel errech net :

{Im ::::

G"

Gl

Gw

Es bedeute n :

mittlere Kornrohdichte der F[ intproben in g/ cm J

Glr Gewi cht der bei 105 oe getrockneten Flintprobe in g

gm

Gl

Gewicht der wassergesättigten Fl intprobe an Luft in 9

Gewicht der wassergesätt ig ten Flintprobe unter Wasser in g

Anmerkung: Für die Berechnung der Kornrohdichte wird als

Dichte de s Wassers, in das die Probe beim Wiegen unter Wasser eintau cht, 1 g/cm 3 zugrunde gelegt. Der dadurch gegebenenfalls hervo rgerufene Fehl er ist im Verhältnis zur geforderte n

Wägegenau igkeit so klein, daß er vernachlässigt werden kann.

5.6.5.

Berechnung des Gehalts an reaktionsfäh igem Flint

Für d ie Berechnung des Gehalts an reaktionsfäh igem Flin t wird

folgende Forme[ zug runde gelegt ;

88

Es bedeuten:

Fr

Gehalt an reaktionsfähigem Flin t in Gew.-%

FK

Gehalt an Flint in der Prüfkornfraktion in Gew.-%

Kornrohdichte des dichten Flints in g/cm J

Qd

2m mittlere Kornrohdichte der Flintprobe in g/cm 3

Q~

Kornrohdichte des reaktionsfäh igen Flints in g/cm 3

Als Kornrohdichte wird für den dichten Flint 2,60 g/cm 3 und für

den reaktionsfähigen Flint 2,00 g/cm 3 angenommen. Danach ergibt sich für die Berechnung des Gehalts an reaktionsfähigem

Flint folgende Formel :

F,

~

8,67

FK ( - - -

3,33)

Qm

Der Gehalt an reaktionsfähigem Flint wird auf 0,1 Gew.-% gerundet angegeben.

5.7.

Prülbericht

Der Prüf ber icht wird für jede Ueferkorngruppe gesondert ausgestellt. Er muß unter Hinweis auf diese Richtlinie folgende Angaben enthalten:

a) Herkunft des Zuschlags und Herstellwerk

b) Datum und Ort der Probenah me, Entnahmestel le, Name des

Probenehmers

c) Art und Bezeichnung des Zuschlags

d) Bezeichnung der Probe

e) Prüfstelle und Datum der Prüfung

f) Anteil der Prüfkornfraktionen 1/2 mm, 2/4 mm, 4/8 mm, 8/16

mm in Gew.-Ofo (Abschnitt 5.3.2)

g) Gehalt an Fl int und an Opalsandstein + andere opa lh altige

Gesteine + fragliche Bestand teile in den einzelnen Prüfkornfraktionen in Gew.-% (Abschnitt 5.4.4)

h) miltlere Kornrohdichte des Flintantei ls in jeder PrüfkornfrakHon in g/ cm 3 (Abschnitt 5.6.4)

i) Antei l an Opal sandstein und anderen opalhaItigen Gesteinen

in Gew.-%, gekennzeichnet durch den Gewichtsverlust der

einzelnen Prürkornfraktionen bei der Prüfung mit Natronlauge,

einschl ießlich des Anteils an in Natronlauge aufgeweichten

Körnern (Abschnitt 5.5.5)

j) Anteil an reaktionsfähigem Flint in Gew.-% (Abschnitt 5.6.5)

k) Beurteilung der Alkaliempfindlichkeit jeder Prüfkornfraktion.

für die nach Abschnitt 5.3.2 eine Prüfung erforderlich war

1) Beurteilung der Al kaliempfindlichkeit der Uefe rkorngruppe

m) besondere Bemerkungen

89