TECHNISCHE BERUFSAUSBILDUNG

Werbung

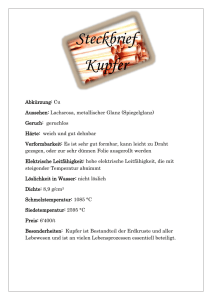

TECHNISCHE BERUFSAUSBILDUNG Mechanik Urformen in der Kupferhütte Technische Fertigungsverfahren KUPFER: GEWINNUNG- UND HERSTELLUNG Vorwort Kupfer ist ein Metall, das der Menschheit schon sehr lange bekannt ist. Bereits in der Steinzeit vor über 10.000 Jahren lernten die Menschen mit dem Material umzugehen und es weiterzuverarbeiten, unter anderem zu Bronze – der Verbindung aus Kupfer und Zinn. Der Name „Kupfer“ stammt aus der Römerzeit, dort wurde das Metall als „aes cyprium“ bezeichnet und bedeutet, „Erz aus Zypern“. Daraus entwickelte sich das Wort „cuprum“, die chemische Bezeichnung „Cu“ und das deutsche Wort „Kupfer“. Sogar in der Bibel kommt Kupfer vor, haben doch schon König David und sein Sohn Salomo vor mehr als 3.000 Jahren im großen Maßstab Kupferminen in Hirbat en-Nahas in Südjordanien (früher Edom) ausgebeutet und auch Krieg um den wertvollen Rohstoff geführt. Kupfer ist ein Metall, das beliebig häufig ohne Qualitätsverluste recycelbar ist. Recycling schont nicht nur die endlichen Rohstoffressourcen, sondern hilft auch Energie zu sparen. Denn bei der Wiederverwertung wird nicht nur die Energie gespart, die beim Erzabbau und der Aufbereitung benötigt wird, es entsteht auch beim Einschmelzen des Altmaterials nur ein Teil des Energiebedarfs, der für die Metallgewinnung aus Konzentraten erforderlich ist. Durch die gute elektrische Leitfähigkeit ist Kupfer ideal für den Einsatz in Elektrik, Elektronik und Telekommunikation geeignet. Die zunehmende Vernetzung unserer Bürowelt, die steigenden Ansprüche an die Telekommunikation zu Hause, aber auch die hohen Sicherheits- und Komfortstandards im heutigen Automobilbau sorgen für stetig steigenden Kupferbedarf. Durchschnittlich rund 25 kg Kupfer finden heute ihren Einsatz in jedem PKW – in Modellen der Luxusklasse kann es mehr als das Doppelte sein. Ohne Kupfer wäre unser modernes Leben nicht möglich. Auch in Architektur und im Bauwesen hat Kupfer seinen festen Platz: In unseren Häusern finden wir neben elektrischen Leitungen aus Kupfer auch Kupferrohre im Wasser- und Heizungssystem. Wegen seiner guten Korrosionsbeständigkeit und nicht zuletzt wegen seiner Ästhetik wird Kupfer vielfach für Bedachungen und Fassadenverkleidungen eingesetzt. Impressum Grundlagen Mechanik Fertigungsverfahren Urformen Lehrgang Werksunterricht Metall Grundlagen KUPFER: GEWINNUNG- UND HERSTELLUNG in Zusammenarbeit mit AURUBIS, Hamburg und kik AG, Bildungwerkstatt, Wettingen Version 02, 2016 WIELAND Seite 2 KUPFER-BASIS Inhaltsverzeichnis Vorwort 2 Inhaltsverzeichnis 3 Kupfer-Geschichte 4 Eigenschaften 5 physikalisch, chemisch, biologisch Verwendung 1 8 Anwendungen, Kupferbedarf, Legierungen Erze 11 Vorkommen, die größten Kupferminen Gewinnung, Kupferbergbau Verhüttung 13 Techniken (Trockenes Verfahren, nasses Verfahren, Feuerraffination) Vorarbeiten (Vorbereiten der Erze, Transport, Bunker- u. Mischanlage / Trockentrommel) Verarbeitung 16 Schwebeschmelzofen RWO Elektro-Ofen RWO Konverter RWO Feuerraffination im Anodenofen RWO Anoden-Gießmaschine Elektrolyse WO Drahtanlage Wieland-Werke Halbzeugverarbeitung 31 Schema Produktion total 34 Anhänge Aufgaben, Übungen, Prüfungen Zusatzmaterial (Skizzen, Normen, Fotomaterial) WIELAND Seite 3 KUPFER-BASIS Berufsbegleitendes Wissen Überblick Vor 100.000 Jahren Steinzeit, seltene Metallfunde Vor 50.000 Jahren Erste Gold/KupferBearbeitung (Schmuck) Vor 9.000 Jahren Sumerer-Kultur mit Bergbau zur Gewinnung von Kupfer. Vor 8.000 Kupfer, aus gediegenem Kupfer gewonnen, in allen wichtigen Kulturen in Gebrauch. Vor 7.000 Jahren Erste Verhüttung von Kupfer durch Reduktion von Kupferoxiden mit Hilfe von Holzkohle. Werkzeuge aus Kupfer. Vor 6.000 Jahren Kupfermassenprodukttion in Jordanien. Vor 5.000 Jahren Bronzezeit. Zinnbronze mit besserer Gießbarkeit, höherer Festigkeit und Härte als Kupfer. Werkzeuge aus Bronze. Silber, Zinn, Blei, Quecksilber und Platin gehören auch zu den bekannten Metallen. Kupfer-Geschichte Warum heißt Kupfer eigentlich „Kupfer“? Kupfer ist das erste Metall der Menschheit und wurde bereits in der Steinzeit verwendet. Nach und nach lernten die Menschen dann immer besser mit dem Metall umzugehen und es auf vielfältigste Weise zu behandeln - etwa durch Hämmern, Erhitzen, Gießen oder das Vermischen (Legieren) mit anderen Metallen wie Blei, Silber, Zink oder Zinn. Die Entdeckung, dass Kupfer und Zinn gut zu verbinden sind, gab sogar einer ganzen Epoche ihren Namen: der Bronzezeit. Alle großen Kulturen und Völker arbeiteten mit Kupfer: der Koloss von Rhodos war aus Kupfer gebaut und die alten Ägypter nutzten Kupfer bereits für ihre Wasserleitungen. Den Namen hat das Metall allerdings von den Römern: Sie nannten Kupfer "aes cyprium" (Erz aus Cypern). Daraus wurde schließlich "cuprum" und später im heutigen deutschen Sprachraum Kupfer. Kupfer in der Vergangenheit Kupfer hat die Kulturgeschichte maßgeblich beeinflusst. Himmelsscheibe, Bronze-Gold Kupfer wurde vor rund 100 000 Jahren in der Steinzeit von den Menschen als erstes Metall verwendet. Und bis vor 6 000 Jahren blieb Kupfer das einzige genutzte Metall. Alle metallischen Geräte vor dieser Zeit waren aus Kupfer. Erst etwa 4 000 v. Chr. kamen Gold und Silber als weitere Metalle hinzu. Da Kupfer in der Natur (nebst Erz) auch gediegen vorkam (das größte bisher gefundene Kupferstück wog 420 t), wurde es bereits sehr früh zum Gebrauchsmetall des Menschen. In der Frühzeit sind solche Kupferstücke wohl als eine Art Stein angesehen worden. Der Mensch erkannte, dass sich dieser seltsame Stein ohne zu splittern durch Hämmern formen und härten ließ. Mit dieser Erkenntnis begann die Metallzeit. Vor 3.400 Jahren Eisenzeit mit erstem schmiedbarem Stahl. Bronze wird unbedeutend. Vor 3.000 Jahren Erste Metallhandwerkszünfte z.B. die der Waffenschmiede. Vor 2500 Jahren Griechen kennen Messing. Vor 2.200 Jahren Römerzeit. Die Römer produzieren mehr als 15.000 Tonnen Kupfer pro Jahr (für Schmuck, Gefässe und Wasserleitungen). Im 14.Jahrhundert Ersten Holzkohleöfen Im 19.Jh. Kohle wird im Hochofen zur Stahlerzeugung. Industrielle GroßProduktion aller wichtigen Metalle beginnt. WIELAND Schmelzofen der Bronzezeit Kupfer heute Auch im Zeitalter der Informationstechnologie und immer komplexer werdender technischer und industrieller Prozesse spielt Kupfer als eines der ältesten Metalle der Menschheit eine bedeutende und zukunftsorientierte Rolle. Nicht umsonst oft auch als wichtigstes Metall bezeichnet: Ohne Kupfer kein Strom, keine Kommunikation, keine technischen Innovationen. Millionen Meter von Kupferrohren oder Kabeln sorgen tagtäglich für die Versorgung der Bevölkerung mit Trinkwasser oder Elektrizität, hundert Tausende Quadratmeter Kupfer bedecken weltweit Dächer und verkleiden Fassaden. Kupfer ist einer der nützlichsten Werkstoffe, der sich zudem noch durch das Legieren mit anderen Metallen immer weiter optimieren lässt. Mit Fug und Recht kann man sagen, dass Kupfer das Metall der Menschheit ist. Seite 4 KUPFER-BASIS Berufsbegleitendes Wissen Eigenschaften Kupferprodukte Physikalische Eigenschaften Mit einer Dichte von 8,92 t/m3 gehört Kupfer zu den Schwermetallen, sein Schmelzpunkt liegt bei 1083,4 °C. Es kristallisiert im kubisch-flächenzentrierten (fcc = face centered cubic) Kristallsystem (Cu-Typ), ist weich; seine Mohshärte liegt bei 2,5 - 3 (Skala 1-10). Kupfer leitet den elektrischen Strom sehr gut (58,6 · 106 S/m; Siemens pro Meter). Damit ist es nur wenig schlechter als Silber und deutlich leitfähiger als Gold. Die Leitfähigkeit eines Metalles hängt von der Verfügbarkeit beweglicher, locker gebundene Elektronen ab, die ist bei Kupfer etwa viermal höher als besipielsweise bei Eisen. Außerdem ist Kupfer ein sehr guter Wärmeleiter. Da alle im Kupfer löslichen Beimengungen, besonders Verunreinigungen wie Phosphor und Eisen, die elektrische Leitfähigkeit herabsetzen, werden für Leiterwerkstoffe höchste Reinheitsgrade angestrebt (bei Kupfer 99,9 %). Durch Kaltstreckung wird dessen Festigkeit im Gusszustand von 150–200 N/mm2 auf Werte um 450 N/mm2 erhöht. Die Bruchdehnung liegt dabei bei 4,5 % mit Härtewerten um 100 HB (Härte Brinell). Verformtes und weichgeglühtes Kupfer mit einer Festigkeit von 200 bis 240 N/mm2 hat eine Bruchdehnung größer 38 % und Härtewerte um die 50 HB. Schmieden und Gesenkpressen ist bei Temperaturen von 700–800 °C sehr gut möglich. Kaltverformungen sind gut ohne Zwischenglühen durchführbar. Aluminium ist pro Gramm Gewicht ein noch besserer elektrischer Leiter als Kupfer. Es ist aber voluminöser, so dass Kupfer je Quadratzentimeter Leitungsquerschnitt den elektrischen Strom besser leitet. Weil Kupfer reaktionsträger als Aluminium und seine Verarbeitung problemloser ist, wird als Stromleiter meist Kupfer verwendet und Aluminium nur, wenn es auf das Gewicht oder bessere mechanische Eigenschaften (z.B. Festigkeit) ankommt. Als blankes Metall hat Kupfer eine hellrote Farbe, die Strichfarbe ist rosarot. Die rote Farbe rührt daher, dass dieses Metall bei normaler Temperatur die komplementären grünen und blauen Lichtstrahlen absorbiert. An der Luft läuft es an und wird rötlichbraun. Durch weitere Verwitterung und Korrosion bildet sich sehr langsam (oft über Jahrhunderte) oberflächlich Patina. Dabei geht der Metallglanz verloren und die Farbe verändert sich von rotbräunlich bis hin zu einem bläulichen Grün. Steckbrief Kupfer zeigt eine typische Grünfärbung der Flamme WIELAND Name, Symbol, Ordnungszahl Massenanteil an der Erdhülle Kristallstruktur Dichte Mohshärte Schmelzpunkt Siedepunkt Elektrische Leitfähigkeit Oxide (Basizität) Seite 5 Kupfer, Cu, 29 Das Pascal ist eine abgeleitete SI-Einheit des Drucks sowie der Spannung in der Werkstoffprüfung. Sie wurde nach Blaise Pascal benannt. 1 MPa = 1.000.000 Pa = 10 bar = 1 N/mm² Kupfernugget (gediegen) Kupferkristalle (gediegen) 0,01 % kubisch flächenzentriert 8,92 t/m3 (20° C) 3,0 1357,77 K (1084,62 °C) 3200 K (2927 °C) 59,1 · 106 A/(V · m) Cu2O, CuO (leicht basisch) Kupfermine KUPFER-BASIS Berufsbegleitendes Wissen Eigenschaften Chemische Eigenschaften Kupfer bietet eine Fülle kreativer Möglichkeiten für die Gestaltung architektonisch anspruchsvoller Gebäudefassaden. Aufgrund seiner Elektronenkonfiguration tritt Kupfer in den Oxidationsstufen +1, +2, +3, +4 auf. Am häufigsten sind +1: Kupfer(I)-chlorid, Kupfer(I)-oxid, Kupfer(I)-sulfid; und +2: Kupfer(II)-chlorid, Kupfer(II)-oxid, Kupfer(II)-hydroxid, Kupfer(II)-carbonat, Kupfer(II)-sulfat, Kupfer(II)-sulfid, wobei +2 die stabilste Oxidationsstufe in wässrigen Lösungen ist. +3 kommt nur in einigen instabilen Komplexen vor. Die Oxidationsstufe +4 (beispielsweise in Cs2CuF6) kann vernachlässigt werden, da sie extrem selten sind. – Kupfer(II)-Salze (z. B. Kupfersulfat) sind meist von blauer oder grüner Farbe. Kupfer hat chemisch manche ähnliche Eigenschaften wie die in der gleichen Gruppe stehenden Elemente Silber und Gold. So scheidet sich an einem Eisennagel, der in eine Lösung aus Kupfersulfat getaucht wird, eine Schicht aus metallischem Kupfer ab, wofür Eisen als Eisensulfat in Lösung geht, weil Eisen unedler als Kupfer ist. Kupferpatina sind Kupfer(carbonat-sulfat-chlorid)-hydroxidGemische, Urate oder Salze anderer organischer Säuren (basische Kupferverbindungen) und bilden sich zum Beispiel auf Kupferdächern, die der Witterung ausgesetzt sind (Korrosion), oder durch das Beizen von Kupfer und Kupferlegierungen wie Bronze. Entgegen landläufiger Meinung ist diese meist grünliche Schicht jedoch kein Grünspan, denn dies ist die Trivialbezeichnung für Kupferacetat. Reines Kupfer wird von Wasser oder Salzsäure nicht angegriffen, bei Anwesenheit von Sauerstoff jedoch stark angegriffen (Kupferoxid), von Schwefelsäure wird es aufgelöst. Es löst sich auch in Salpetersäure und Königswasser auf. Eine Mischung aus Salzsäure oder Schwefelsäure mit Wasserstoffperoxid löst Kupfer sehr schnell auf. Das Metall wird auch von organischen Säuren angegriffen. Bei Laugen verhält es sich stabil. In der in der Bindungsform "Metallbindung" befinden sich die Metallatome in einem Kristallgitter. Die Außenelektronen der Metallatome sind jedoch so locker gebunden, dass sie sich leicht von Atom zu Atom verschieben lassen und somit frei beweglich sind. Beispiel: Kupfer •Jedes Cu-Atom kann leicht zwei Elektronen an das Elektronengas abgeben, das für die Metallbindung zur Verfügung stehen. Durch die Elektronenabgabe wird das ehemalige Kupferatom zu einem geladenen Teilchen, dem Cu-Ion. Dieses ist energetisch stabiler. Die metallische Bindung ist nicht sehr stark, daher ergibt sich bei Metallen die bekannte gute Verformbarkeit, meist nicht sehr hohe Schmelztemperatur. WIELAND Bei Rotglut reagiert es mit Sauerstoff und bildet eine dicke Schicht aus Kupferoxid. Gegen saubere Luft und Wasser ist es beständig. In flüssigem Kupfer lösen sich Sauerstoff und Wasserstoff, die sich bei der Erstarrung der Schmelze zu Wasserdampf umsetzen können und damit die Ursache für Gasporosität im Gussstück bilden. Patina-Bildung Manche Metalle, wie Gold, Platin und Kupfer, existieren auch in reiner Form. Diese Tatsache bestätigt die gute Widerstandsfähigkeit von Kupfer gegen Korrosion. Falls Kupfer atmosphärischen Einflüssen ausgesetzt ist, bildet es eine Schutzschicht, die Patina genannt wird. Die Zusammensetzung dieser Patina ändert sich nach den unterschiedlichen atmosphärischen Bedingungen. In Industrie- und Stadtatmosphäre besteht sie hauptsächlich aus dem basischen Kupfersulfat, während in normaler Landumgebung aus dem basischen Kupfercarbonat. Diese Kupfersalze haben eine sehr ähnliche chemische Zusammensetzung wie wir sie auch in natürlichen Mineralen finden. Das heißt, dass die Patina von sich aus stabil ist. Sobald sich Patina gebildet hat, kommt es bei normalen Bedingungen nicht zur Korrosion von Kupfer. Seite 6 KUPFER-BASIS Berufsbegleitendes Wissen Eigenschaften Bakterizide Eigenschaften Kupfer ist für viele Mikroorganismen bereits in geringen Konzentrationen toxisch, welche für Wirbeltiere unbedenklich sind. Daher (aber auch weil leicht verlegbar) sind Wasserendleitungen oft kupferhaltig. Aufgrund der bakteriziden Eigenschaft von Kupfer wird in Großversuchen getestet, ob es wirtschaftlich sinnvoll ist, Krankenhauszimmer mit kupferbeschichteten Türklinken auszustatten. Im Vergleich zu vielen anderen Schwermetallen ist Kupfer für höhere Organismen nur relativ schwach giftig. So kann ein Mensch täglich 0,04 Gramm Kupfer zu sich nehmen, ohne Schaden an seiner Gesundheit zu erleiden. In freier, nicht an Proteine gebundener Form, wirkt Kupfer antibakteriell; man spricht hier wie beim Silber vom oligodynamischen Effekt, weshalb z. B. auch Blumenwasser, das in Kupfergefäßen aufbewahrt wird oder in das eine Kupfermünze gelegt wird, nicht so schnell faulig wird. Kupfer ist für viele Mikroorganismen bereits in geringen Konzentrationen toxisch, welche für Wirbeltiere unbedenklich sind. Daher (aber auch weil leicht verlegbar) sind Wasserendleitungen oft kupferhaltig. Aufgrund der bakteriziden Eigenschaft von Kupfer wird in Großversuchen getestet, ob es wirtschaftlich sinnvoll ist, Krankenhauszimmer mit kupferbeschichteten Türklinken auszustatten. Für Menschen unbedenklich Die toxische Wirkung entsteht dadurch, dass Kupferionen an Thiolgruppen von Proteinen binden und Lipide der Zellmembran peroxidieren, was zur Bildung von freien Radikalen führt, welche die DNA und Zellmembranen schädigen. Kupfer im menschlichen Körper Bei Mehrzellern, die zum Leben Sauerstoff brauchen, ist Kupfer ein Bestandteil vieler Enzyme und daher ein lebenswichtiges Spurenelement. Beim Menschen wird Kupfer vor allem in der Leber gespeichert. Kupfermangel und Kupferüberschuss können zu Krankheitssymptomen führen. Angeborene Krankheiten wie Morbus Wilson oder das Die toxische Wirkung entsteht dadurch, dass Kupferionen die DNA und Zellmembranen der Mikroorganismen schädigen. Menkes-Syndrom sind auf fehlerhaften Kupfertransport in der Leber oder in der Darmzelle zurückzuführen. Erworbener Kupfermangel ist nahrungsbedingt oder Folge einer chronischen Zinkeinnahme. Wirkung gegen Schnecken Durch den Schneckenschleim wird das Kupfer im Kupferdraht oder Kupferfolie oxidiert, die als Barriere zu gefährdeten Pflanzen dient. Dadurch entsteht eine reizende Substanz, die die Schnecke daran hindert, weiter zu kriechen. WIELAND Seite 7 Schneckenzaun im Garten. KUPFER-BASIS Berufsbegleitendes Wissen Anwendungen Kupfer spielt im Bau eine wichtige Rolle. Kupfer ist in vielen Anwendungen zu Hause. Dies verdankt der Werkstoff vor allem seinen außergewöhnlichen Materialeigenschaften. Denn Kupfer hat eine hervorragende Wärmeund elektrische Leitfähigkeit und ist sehr beständig. Kupfer ist ein relativ weiches und dehnbares, aber auch widerstandsfähiges Metall, das sich gut verarbeiten und formen lässt. Rund 39 % aller Kupferanwendungen findet man inzwischen im Bausektor. Ein Großteil der Kupferproduktion wird heute aufgrund seiner hervorragenden elektrischen Leitfähigkeit in der Elektronik-Industrie eingesetzt. Kupfer wird dabei in Hoch-, Mittel-und Niederspannungsnetzen benutzt und setzt Maßstäbe für andere Elektrizitätsleiter. Kupfer wird daneben aber auch in Wicklungen elektrischer Motoren, Spulen, Generatoren, Transformatoren, Strom-Leitsystemen und Schaltgeräten verwendet. Anwendungen Seine überlegenen Eigenschaften als Elektrizitätsleiter machen Kupfer zum perfekten Material für die Verbindung der winzigen Schalter oder Transistoren in Mikroprozessoren ohne die moderne Computer-systeme nicht denkbar wären. Indem diese Schalter kleiner und kleiner gemacht und gleichzeitig immer zahlreicher werden, steigt zwar die Leistung, doch nimmt zugleich auch die Schwierigkeit der Verdrahtung zu. Je dünner und enger die Verdrahtung bei Halbleiterchips sein muss, desto mehr greift man heute auf Kupfer zurück. Kupfer ermöglicht hier eine schnellere Signalübertragung. Unentbehrliches Element ist Kupfer jedoch auch bei anderen modernen Kommunikationstechnologien wie z. B. in der Nachrichtentechnik, in Funk und Fernsehen oder aber im Handy. Aber auch im Sanitärbereich hat der Werkstoff nach wie vor einen sehr hohen Stellenwert. So entscheidet sich beispielsweise mehr als die Hälfte aller Bauherren in Europa für Kupferrohre und -fittings bei der Trinkwasserinstallation. Und bei der Heizungsinstallation sind es sogar mehr als zwei Drittel der Bauherren und Installateure. WIELAND Seite 8 KUPFER-BASIS Berufsbegleitendes Wissen Kupferbedarf Der Kupferbedarf wird sukzessive steigen. Dies vor allem wegen dem fortschreitenden Infrastrukturausbau in Schwellenländern wie China (wegen des starken Wirtschaftswachstums dürfte der Kupferbedarf des Landes in den nächsten zehn Jahren weiter steigen. Der Verbrauch in China lag 2011 bei rund 7,3 Millionen Tonnen. Erst ab 2020 könnte dieser Trend kippen, da dann aufgrund der alternden Bevölkerung Chinas die Produktionsleistung des Landes sinken könnte), Indien und Brasilien. Im Zuge dieser Entwicklung werden beispielsweise Kraftwerks-Generatoren gebaut, wofür viel Kupfer benötigt wird. Die Kupfernachfrage nach oben treiben wird auch die zunehmende Fertigung von Elektrofahrzeugen, für die wesentlich mehr Kupfer benötigt wird als für Autos mit Verbrennungsmotor. Ebenso durch den Ausbau der Windkraft. Für den Bau einer Windenergieanlage werden pro Megawatt Leistung vier Tonnen Kupfer benötigt - dies alleine für die Generatoren der Windräder, noch ohne die gleichfalls erforderliche Infrastruktur zur Netzanbindung zu betrachten. Kupferersatz Obwohl Kupfer Strom am besten leitet, bestehen Hochspannungsleitungen heute aus Edelstahlseilen, die mit Aluminiumdrähten ummantelt sind. Weltweit werden jährlich mehr als 23 Mio. Tonnen an Produkten aus Kupfer und Kupferlegierungen hergestellt (vorläufig 2007), von denen etwa 54 % Kupferdrähte und 46 % (10,6 Mio. Tonnen) Halbfertigerzeugnisse im engeren Sinne, bzw. Rohre, Walzprofile, Stangen und legierte Drähte sind. Diese Leitungen sind wesentlich günstiger und deutlich leichter als solche, für deren Herstellung Kupfer verwendet wurde. Das geringere Gewicht ist von großer Bedeutung, da Hochspannungsleitungen über große Distanzen verlegt werden und deshalb möglichst leicht sein sollten. Das Kupferangebot kann nur langsam ausgeweitet werden Kupferstromnetze Von der Entdeckung eines Kupfervorkommens bis zum Abbaubeginn vergehen im Durchschnitt zehn Jahre. Deshalb wird das Kupferangebot erst in den Jahren 2015 und 2016 stark steigen, da seit Mitte des abgelaufenen Jahrzehnts eine Reihe großer Kupferlagerstätten Mitglieder der internationalen Kooperative der Kupferexporteure erhöhen, werden zunehmend Erze mit geringem Kupfergehalt abgebaut. Dies ist jedoch nur eine Probebohrungen für Kupfererz Überbrückungsstrategie, da dadurch die Förderkosten steigen. Weltweite Kupfervorkommen Die Reichweite aller nachgewiesenen Kupfervorkommen liegt zwischen 30 und 50 Jahren. In den vergangenen Jahren wurden aber viele große Lagerstätten entdeckt, deren Erz sich zum Teil durch hohe Kupfergehalte auszeichnet. Künftig dürften weitere Vorkommen entdeckt werden. Kupfernugget Hinzu kommt, dass das Kupferrecycling mit stetigem Wachstum des Schrottaufkommens absehbar ausgeweitet wird. Kupfer kann beliebig oft recycelt werden, ohne dass es dabei zu Qualitätsverlusten kommt. Somit dürfte es noch lange kein Ende der Kupferreserven geben. WIELAND Seite 9 KUPFER-BASIS Berufsbegleitendes Wissen Kupferlegierungen: die Sorten Die Masse legierten Kupfers wird mit Bezug auf das wichtigste Begleitelement entweder den Bronzen oder den Messingen zugeordnet, wobei Zinn die Bronzen und Zink die Messinge bestimmt. Unter den zahlreichen Sonderformen ist die Gebrauchslegierung „Rotguss“ (Kupfer, Zink, Blei) wohl die bekannteste. Bronze (echte Bronze) ist eine Legierung, die nur aus Kupfer und Zinn besteht. Messing ist eine Legierung aus Kupfer und Zink, verbreitet als Walz- und Knetmaterial mit einer Beimengung von Blei, auch Aluminium. Kupferlegierungen Eine beträchtliche Kupfermenge wird zur Herstellung von Kupferlegierungen genutzt. Davon werden die „niedriglegierten Kupfer-Legierungen“ mit Zusätzen bis etwa 5 % bevorzugt in der Elektrotechnik, zum Teil aber auch im Apparatebau verwendet. Als Zusätze zum Kupfer kommen hier vor allem Silber, Silicium, Mangan, Magnesium, Schwefel, Tellur, Beryllium, Chrom, Nickel und Zirkon zum Einsatz. Messing. Eine der wichtigsten Legierungsgruppen sind die Kupfer-Zink-Legierungen, die bei mindestens 50 % Kupfer als Hauptlegierungszusatz Zink enthalten. Zinnbronze. Kupfer-Zinn-Legierungen enthalten als Knetwerkstoffe bis zu etwa 9 % Zinn, als Gusslegierungen bis etwa 12 % Zinn und in einem Sonderfall sogar 20 % Zinn (Glockenbronze). Bleibronze ist eine Legierung aus Kupfer, Zinn und Blei. Neusilber. Bei diesen Werkstoffen handelt es sich um Isabellin ist eine Legierung aus Kupfer, Nickel und Mangan, vornehmlich für thermisch resistente Drähte (Heizleiterlegierung) Hauptlegierungszusätze zum Kupfer. Konstantan ist eine vergleichbare Legierung aus Kupfer, Nickel und Mangan. Nickelin ist eine vergleichbare Legierung aus Kupfer, Nickel und Mangan. Neusilber (Alpaka, Pakfong) ist eine Legierung aus Kupfer, Nickel und Zink. Rotguss ist eine u.a. für Armaturen verwendete Legierung aus Kupfer, Zinn, Zink und Blei. Kupfer-Nickel-Zink-Legierungen mit Nickel und Zink als Kupfer-Nickel-Legierungen enthalten dagegen nur Nickel als Hauptlegierungsbestand-teil zum Kupfer und für spezielle Anwendungen noch etwas Mangan und Eisen. Aluminiumbronze. Bei den Kupfer-Aluminium-Legierungen sind dem Kupfer bis etwa 12 % Aluminium und gegebenenfalls auch Eisen, Nickel und Mangan zulegiert. Rotguss. Zu erwähnen sind noch als Gusswerkstoffe die Kupfer-Zinn-Zink-Legierungen, die außer Zinn und Zink meistens noch etwas Blei enthalten, sowie die Kupfer-Blei-Zinn-Legierungen, Zinn-Bleibronze, mit den Tombak ist eine KupferZink-Legierung. Hauptlegierungsbestandteilen Blei und Zinn. Berylliumkupfer aus Kupfer und Beryllium wurde besonders für funkenfreie Werkzeuge im Bergbau verwendet. Weißkupfer ist eine helle Kupfer-Arsen-Legierung. Kupfer als Legierungszusatz wird auch zu anderen metallischen Werkstoffen wie in Gusseisen, Stahl, Aluminium-, Nickel- und anderen Legierungen zulegiert, um eine Verbesserung bestimmter Werkstoffeigen zu erreichen. WIELAND Seite 10 KUPFER-BASIS Berufsbegleitendes Wissen Erze Kupfer findet sich in Spuren in fast allen Gesteinen. Der Kupfergehalt in der Erdkruste beträgt im Mittel etwa 0,006 % (zum Vergleich: Eisengehalt der Erdkruste = rund 5%). In der Reihenfolge der Häufigkeit aller Elemente steht Kupfer damit an der 23. Stelle. Kupfer hat wie Eisen die Neigung, sich leicht mit Schwefel zu verbinden; deshalb treten beide Metalle häufig zusammen in Form von schwefelhaltigen Mineralien auf. Kupfererzug in Chile Manganknollen sind Klumpen, die bis zu 27 % aus dem Metall Mangan bestehen. Sie sind in Tiefen zwischen 4000 und 6000 Metern auf dem Meeresboden zu finden. Andere Elemente wie Kupfer, Cobalt, Zink und Nickel sind mit 0,2–1 % enthalten, der Eisenanteil liegt bei 15 %. Die Entstehung der KupfererzLagerstätten geht auf komplexe geologische und geochemische Prozesse zurück. Je nach Art dieser Vorgänge können unterschiedlich große und vorkommensreiche Lagerstätten gebildet werden. Als eine weitere interessante Kupferreserve gelten auch die so genannten „Manganknollen“. Diese kleinen Klumpen mit einem Durchmesser von maximal 10 cm hat man mittlerweile in vielen Ozeanen entdeckt. Durchschnittlich sind die Knollen mit einem Anteil von 20 % Mangan bestückt, beigemengt sind aber auch größere Mengen an Kupfer (ca. 1 %), Nickel oder Kobalt und diverse andere Elemente. Der Kupferinhalt der Man-ganknollen wird auf insgesamt 700 Millionen t geschätzt. Erz-Zusammensetzung Kupfermineralien: Kupferkies (Chalkopyrit) Das wegen seiner starken Affinität zu Schwefel wird Kupfer bei der primären Lagerstättenausbildung fast immer in sulfidischer Form - beispielsweise als Kupferkies - gebunden. Oxidische Kupfererze (Malachit, Azurit, Cuprit) sind durch Verwitterung sulfidischer Minerale entstanden. Gediegenes Kupfer spielt als Erzmineral heutzutage praktisch keine Rolle mehr. Malachit Die beiden wichtigsten Kupfererze sind der Kupferkies (Chalkopyrit) CuFeS2 und der Kupferglanz (Chalkosin) Cu2S. – Zu den bergbaulich wichtigeren Kupfererzen gehören zudem das sulfidische Mineral Buntkupferkies (Bornit) Cu5FeS4, sowie die oxidischen Mineralien Malachit Cu2(OH)2CO3, Kupferlasur (Azurit) Cu3(OH)2[CO3]2 und Rotkupfererz (Cuprit) Cu2O. Covelin Malachit in Rohform Kupfererzförderung Kupfervorkommen finden sich auf allen Kontinenten. Mit großem Abstand ist Chile (über 5,4 Mio. Tonnen) das bedeutendste kupfererzfördernde Land, gefolgt von Peru (1,3 Mio. Tonnen), den USA (1,2 Mio. Tonnen), Indonesien (1 Mio. Tonnen) und die Volksrepublik China (Mio. Tonnen). Diese fünf Staaten hatten zusammen einen Anteil von rund 62 Prozent an den weltweit geförderten rund 16 Millionen Tonnen. In Europa sind Russland, Polen, Bulgarien, Portugal und Schweden zu nennen. WIELAND Seite 11 Kupfererz aus Chile KUPFER-BASIS Berufsbegleitendes Wissen KupferAnwendungen Kupferbergbau Kupfer kommt nicht nur in Kupferkabeln oder Dachbedeckungen vor. Chuquicamata, die größte Kupfermine der Welt. Caupolican Die weltweit größten wirtschaftlich abbaufähigen Vorkommen von Kupfererz gibt es in Chile, den USA, Indonesien, Peru, Polen und Mexiko. Historisch bedeutsam waren die Kupfergruben auf der Keweenaw-Halbinsel am Oberen See/USA (weltweit größtes Vorkommen von gediegenem Kupfer; Gewinnung bereits in präkolumbischer Zeit). In der Hüttenproduktion von Kupfer sind die führenden Länder China (2,5 Mio. T), Chile (1,4 Mio. T), Japan (1,3 Mio. T), Indien (651.000 T) und Russland (627.000 Mio. T), zusammen 52 Prozent an der weltweiten Hüttenproduktion. Weitere Produktionsländer in Europa sind Polen, Deutschland, Spanien, Bulgarien und Finnland. Europas größte Kupferhütte: Aurubis, Hamburg In der Produktion von raffiniertem Kupfer liegt China (3,8 Mio. Tonnen) vor Chile (3,1 Mio. Tonnen), Japan (1,5 Mio. T), USA (1,3 Mio. T) und Russland (862.000 T). Diese gibt zusammen einen Anteil von 58 Prozent an der weltweiten Produktion von rund 18,0 Mio. T. Weitere Produktionsländer in Europa sind Deutschland, Polen, Belgien, Spanien und Schweden. WIELAND Seite 12 KUPFER-BASIS Berufsbegleitendes Wissen Erzabbau Gruben „Arme“ Erze (mit wenig Kupferanteil) werden vorwiegend im Tagebau gewonnen. In riesigen Gruben wird das Erz terrassenförmig abgebaut. Abraumbagger, Frontlader und Bandstraßen transportieren das Material zur Aufbereitung. Das abgebaute Erz wird in Backenbrechern gebrochen und in Kugelmühlen feinst gemahlen, so dass man das Erz staubförmig in die Flotationszellen geben kann. Die Kupferminen und Schmelzanlagen in Khirbat en-Nahas sind so alt, dass sie bereits den israelitischen König Salomo mit Kupfer versorgt haben könnten. Flotation Durch die Flotation (= Schwimmaufbereitung) soll Erzkonzentrat erzeugt werden, da die Erze aufgrund des vielen Begleitgesteins im Erz oft nur einen sehr geringen Anteil an Kupfergehalt von 0,4–2% aufweisen. Kupfermine in Arizona Dabei wird das Ausgangsmaterial zuerst stark zerkleinert. Anschließend wird bei einer Methode sehr viel Wasser und etwas Holzteeröl zugegeben, wodurch das Kupfererz mit Öl benetzt wird. Daraufhin schwimmt es oben und kann leicht vom übrigen Gestein abgetrennt werden. Danach wird das Öl abgepresst und man erhält ein angereichertes Erz mit einem 20-30%igen Kupfergehalt. Flotationsanlage einer chilenischen Mine In einem anderen Verfahren wird das feingemahlene Roherz in Wasser aufgeschlämmt. Gleichzeitig sorgt man für Luftbläschen im Gemisch z.B. durch starkes Rühren oder durch Einblasen von Luft. Durch die Zugabe von Schäumern (zur feinen Bläschenbildung), Sammlern und Reglern „heften" sich die Mineralteilchen an die Luftbläschen und werden an die Badoberfläche transportiert. Hier können die Mineralteilchen in Form von Schaum abgenommen werden. Nach der Trocknung entsteht ein Erzkonzentrat mit ca. 30% Kupfergehalt, ferner Eisen und Schwefel. Bei beiden Verfahren wird das taube Gestein durch die Zugabe verschiedener Chemikalien wasseranziehend und sinkt zu Boden. Nach der Trocknung kann man das taube Gestein als Füllmaterial für die Erzgruben verwenden. Spätprädynastische Kupferminen im Wadi Semna in der ägyptischen Ostwüste Die tiefsten Kupferminen der Welt liegen in Chile Transport der Erzkonzentrate zur AURUBIS Die Konzentrate werden auf Seeschiffe verladen und nach Brunsbüttel transportiert. Hier werden die Konzentrate zwischengelagert und gemischt. Die fertige Vormischung wird elbaufwärts über den Müggenburger Kanal direkt zur AURUBIS transportiert und dort entladen. WIELAND Seite 13 Kupferminen in der Atacamawüste KUPFER-BASIS Berufsbegleitendes Wissen Arbeiten bei Aurubis Löschen, wiegen und beproben Das Material wird staubfrei über einen Doppelkammerverschluss in den Wiegebunker eingegeben. Hier wird das Konzentrat gewogen und ständig beprobt (Nässebestimmung und Metallgehaltermittlung). Die Probenahme ist verantwortlich für die ordnungsgemäße Aufbereitung der Proben. Im Labor werden die Metallgehalte analysiert, und mit den Proben der Grube verglichen. Sollten sich Abweichungen in den beiden Analysen ergeben, wird ein drittes, unabhängiges Labor beauftragt eine Analyse durchzuführen. AURUBIS ist eine Lohnhütte ohne eigene Erzbergwerke. Ihr Gewinn liegt in der Berechnung von Schmelzlöhnen, d.h. AURUBIS lässt sich die aufgewendete Arbeit vom Lieferanten bezahlen. Der Wert der zu gewinnenden Metalle wird dem Lieferanten nach Fertigstellung gutgeschrieben. Der Preis der Metalle schwankt ständig. Er wird täglich an der Metallbörse in London neu festgelegt. Genaue Probenahmen und Analysen sind daher wichtig für eine korrekte Abrechnung. Die Qualität der verschiedenen Kupferprodukte (Draht, Stranggussformate, Pulver), die Vielfalt der zu gewinnenden Metalle und die Hafennähe sind wichtige Gründe für die Wettbewerbsfähigkeit von AURUBIS. Länder in Südostasien (Japan, Korea, China) und Osteuropa sind starke Konkurrenten für AURUBIS. Lagerung und Vorbereitung Eingehauste Bandstraßen befördern die Konzentrate zur Rundhalle. Staubverluste durch Wind und Regen werden so vermieden. Die Rundhalle hat ein Fassungsvermögen von 35 000 t. Wichtig ist dabei, dass die verschiedenen Vormischungen getrennt voneinander gelagert werden. Die Konzentrate werden in der Rundhalle durch einen Greiferkran bewegt. Bandstraßen befördern die verschiedenen Kupfererzkonzentrate zur Bunker- u. Mischanlage. Kupferkonzentrate aus Minen aus aller Welt In der Anlage werden die Vormischungen zwischengelagert. Die Ausbildung bei Aurubis ist gründlich, die Arbeit anspruchsvoll und wird von qualifizierten Fachkräften durchgeführt. Durch Einstellen verschiedener Auslaufgeschwindigkeiten wird eine gleichmäßige Mischung bestehend aus verschiedenen Erzkonzentraten hergestellt. Ca. 10 % Sand (Si02) wird der Erzmischung zugemischt und dient als Schlackenbildner. Die Mischung wird über Förderbänder der Trockentrommel zugeführt. WIELAND Seite 14 KUPFER-BASIS Berufsbegleitendes Wissen Kupfererz – Entladen, Mischen, Trocknen Drehrohrofen (Trockentrommel) Der Drehrohrofen (Trockentrommel) wird mit Erdgasbrennern beheizt. Dabei entstehen Trocknungstemperaturen von über 600° C, die bis zum Austritt auf 120°C absinkt. Die geneigte Trommel dreht sich und das Erz wandert in ca. 1 Std. durch die 30 m lange Trommel. Die Feuchtigkeit (ca. 7-10%) wird dabei völlig abgetrocknet. Die Trocknungsleistung beträgt ca. 70t/h. Erz trocknen im Drehofen Um Reaktionen zu verhindern werden Schutzgase (Stickstoff oder Rauchgas) in die Trockentrommel gegeben. Weiter zum Mischungsbunker Diese Schutzgase verhindern das Verbrennen der Schwefelteilchen, die sonst SO2 bilden würden und mit dem Wasserdampf an die Umwelt abgegeben würden. Gleichzeitig würde bei dieser Reaktion viel Wärme freige-setzt werden und ein TrockentrommelBrand entstehen. Bilder aus der AURUBIS Produktion Halle für Rohstoff Volle Schlackebehälter Die Abluft (Wasserdampf und Staub) wird in einer elektrischen Gas-reinigung und anschließendem Nasswäscher vom Staub befreit, ehe sie in die Atmosphäre gegeben wird. Das getrocknete, staubförmige Konzentrat wird durch pneumatische Förderung (Möllerförderer - Transport im Luftstrom) in den Dosierbunker über den Schwebeschmelzofen gebracht. Zwei weitere Trocknungsapparate (Dampftrockentrommel und Coiltrockner) trocknen durch Nutzung des Abhitzekesseldampfes ebenfalls die Erzkonzentratmischung. Dabei wird der Dampf durch Rohrleitungen geführt, sodass in beiden Aggregaten zusammen ca. 170t/h Erzkonzentrat getrocknet werden kann. WIELAND Seite 15 Verbrauchte Anoden Fertige Kathoden mit 99.95 % Kupferanteil Halbzeug für die Industrie KUPFER-BASIS Berufsbegleitendes Wissen Arbeiten bei Aurubis Schmelzen im Schwebeschmelzofen Arbeitsweise Das getrocknete Erzkonzentrat wird aus dem Aufnahmebunker über ein Fallrohr, Konzentratbrenner genannt, in den Reaktionsschacht eingeführt. Dem Brenner wird sauerstoffangereicherte Luft (Wind) zugegeben. Während das Erz Anodengiesserei schwebend den Schacht hinab sinkt, oxidiert der Sauerstoff das Eisen und den Schwefel. Es gibt eine teilweise Verbrennung (Teil-Oxidation mit exothermer, wärmeab-gebender Reaktion). Dadurch entsteht die Schmelzwärme. Anoden werden abgekühlt Schwebeschmelzofen Kupferanoden nach dem Guss Chemische Reaktionen Eisen oxidiert teilweise und wird mit Sand verschlackt. In der silikatischen Schlacke lösen sich Tonerde sowie die meisten anderen Oxide und Gangartbestandteile. Etwa 1,5 % Kupfer befinden sich noch in der Schlacke. Da sie leichter ist als der kupferhaltige "Stein" schwimmt Kontrollen sie auf der Kupfersteinschicht. Wegen des hohen Kupfergehaltes wird die Schlacke im Elektroofen nachbehandelt. Schwefel verbrennt teilweise zu Schwefeldioxid (SO2) und wird mit dem Abgas durch den Kessel über die Nachreinigung (EGR) zur Kontaktanlage geführt. Produkte Der Kupferstein (die "Matte") besteht zu ca. 60 % aus Kupfer in Verbindungen mit Eisen und Schwefel. Der Schwebeschmelzofen wird chargenweise abgestochen (aufbrennen mit Inbetriebnahme eines Schmelzofens der Sauerstofflanze). Der Stein kann dann aus vier Stichlöchern (Abstichen) am Schwebeschmelz- und aus zwei am Elektroofen herausfließen und wird in mächtigen Stahlkübeln (12 m3 + 8 m3) aufgefangen. Kübelkammern führen das anfallende SO2 über Absaugungen ab. Der Kupferstein wird im Konverter weiterverarbeitet. WIELAND Seite 16 KUPFER-BASIS Berufsbegleitendes Wissen Kupferherstellung – Schmelzofen und Elektroofen Abgas Aurubis Produktion Flugstaub Getrocknetes Erzkonzetrat Kupfer verlässt den Ofen mit 1250 Grad. Charchieren des Anodenofens Schlackenentfernung im Elektroofen Der Elektro-Ofen der RWO ist über zwei Rinnen mit den beiden Schlackenstichen des Schwebeschmelzofens (SSO) verbunden. Anoden (Elektrolyse) Wird der Schlackenstich am SSO geöffnet, so fließt die flüssige ca. 1 250° C warme Schlacke direkt in den E-Ofen. Diese Schlacke ist noch sehr kupferreich. (Cu-Gehalt ca. 1,5%) Kupferstein der sich im SSO nicht absetzen konnte, fließt ebenfalls über den Schlackenstich in den E-Ofen. Elektrolyse „Spitzköpfe“ werden mit glühender Schlacke befüllt WIELAND Schlacke (Eisensilikatgemisch) Seite 17 KUPFER-BASIS Berufsbegleitendes Wissen Kupfer aus Chile Chuquicamata 1: Aufgaben des Elektroofens 1. Warmhalten der flüssigen Schmelze Pyrometallurgisches Verfahren. Nach der Sprengung wird das gebrochene Gestein zunächst in einem Crusher zerkleinert. Damit der ineffiziente Transport durch Muldenkipper so kurz wie möglich gehalten wird, befindet sich der Primary Crusher bereits auf halber Höhe am Südrand der Grube. Da dessen Kapazität von etwa 105 000 t/Tag nicht zur Bewältigung des angelieferten Roherzes ausreicht, befindet sich am Grubenrand ein weiteres Gerät, der Secondary Crusher. Um den weiteren Aufbereitungsprozess ohne Unterbrechungen betreiben zu können, wird das Gestein zunächst im Dome zwischengelagert. Im Concentrator wird das Gestein bis auf 300 µm gemahlen und einer ersten Flotation unterzogen. Unter Zusatz von Wasser kommt es dabei aufgrund der unterschiedlichen Benetzbarkeit von Metallsulfiden / – oxiden und Silikaten zur Trennung von Erz und tauben Gestein. Eine weitere Flotation trennt Kupfer von Molybdän, indem durch Zugabe von Chemikalien Kupfer an Luftblasen gebunden wird und in Form von Schaum abgeschöpft werden kann. Im Zuge der anschließenden Trocknung wird das entzogene Wasser aufgefangen, gereinigt und recycelt (Wirkungsgrad 99%). WIELAND Der E-Ofen der RWO arbeitet nach dem Widerstandsofen-Prinzip, d.h. der Ofen nutzt den hohen elektrischen Widerstand der flüssigen Schlacke, um die Schmelze warm bzw. flüssig zu halten. Als Stromleiter dienen 3 Kohlenstoffelektroden (kohlenstoffgefüllter Stahlmantel). Diese Elektroden werden von einer Nachsetzvorrichtung gehalten, und tauchen von oben in die Schmelze ein. Da sich die Elektroden durch den ständigen Ofenbetrieb verbrauchen, müssen sie von Zeit zu Zeit nachgesetzt werden, um eine gleichmäßige Eintauchtiefe zu gewährleisten. Der Stahlmantel wird nach oben verlängert und mit Kohlenstoff gefüllt, so dass man diese Elektroden unendlich lang verwenden kann. (Söderberg-Elektroden) 2. Absetzen des irrgeführten Kupfersteins Die Schmelze im SSO ist aufgrund der hohen Stoffmenge die den Ofen durchströmen, sehr unruhig. Dabei hat es der Kupferstein schwer, sich vollständig am Boden abzusetzen. Gleiches passiert, wenn die Schlacke im SSO zu kalt und damit zu dickflüssig wird. Kupferstein der sich im SSO nicht absetzen kann verbleibt in der Schlacke und wird dem EOfen zugeführt. Im E-Ofen wird diese Schmelze beruhigt bzw. erwärmt und der Kupferstein setzt sich am Boden ab. 3. Reduktion des oxidierten Kupfers. Da im SSO Eisen und Schwefel zum Teil oxidiert werden, lässt es sich nicht verhindern, dass auch ein kleiner Teil des Kupfers oxidiert. Dieses Kupferoxid wandert mit in die SSOSchlacke, und somit in den E-Ofen. Hier wird über mehrere Chargierröhren Kohlenstoff als Reduktionsmittel in den Ofen gegeben. Dabei reduziert es zum einen das Magnetit (Fe3O4 + C - 3 FeO + CO) zu Eisenoxid und zum anderen das Kupferoxid zu Kupfer. Dieses Kupfer sinkt zu Boden und vermischt sich mit dem dort gesammelten Kupferstein. Gusseisen wird ebenfalls in den Ofen chargiert um Magnetit* aufzulösen. Die Trockentrommel trocknet durch Nutzung des Abhitzekesseldampfes die Erzkonzentratmischung. Dabei wird der Dampf durch Rohrleitungen geführt, sodass bis zu 40 Tonnen Erzkonzentrat pro Stunde getrocknet werden können. Seite 18 KUPFER-BASIS Berufsbegleitendes Wissen Kupferherstellung – Konvertoren, Anodenofen Kupfer aus Chile Chuquicamata 2: Konvertoren der RWO In der Rohhütte Werk Ost (RWO) befinden sich drei Konvertoren. Die Konvertoren haben einen Durchmesser von 4,6 m und sind 12,2m lang. Über 60 Düsen werden bis zu 55 000 m3/h Luft in die Schmelze geblasen. Staub und Abgas Kupferstein aus dem Schwebeschmelzofen Das Fassungsvermögen eines Konverters beträgt ca. 300 t, so dass in 5 Chargen pro Tag ca. 1 500 t Kupferstein aus dem SSO und dem E-Ofen zu Blisterkupfer (Ableitung von Blasenkupfer) verblasen werden können. Die Betriebszeit eines Konverters nennt man „Konverterreise“. Eine Konverterreise dauert ca. 2 Monate, das entspricht ca. 160 Chargen. Danach ist das Mauerwerk (speziell an den Blasdüsen) verschlissen, so dass der Konverter außer Betrieb gesetzt wird. Der verschlissene Konverter wird neu ausgemauert und nach ca. 20 Tagen wieder in Betrieb genommen. Die Reparatur der einzelnen Konverter findet versetzt statt, sodass sowohl im 3-Konverterbetrieb wie zeitweise im 2Konverterbetrieb (ein Konverter in Reparatur) produziert wird. Bei der Weiterverarbeitung wird das sulfidische Konzentrat im Smelter aufgeschmolzen, wodurch Verunreinigungen als Schlacke aufschwimmen und das gereinigte EisenKupfer-Sulfid (Kupferstein) als Bodensatz absinkt. In einem weiteren Schritt wird der Kupferstein unter Zusatz von Kalk geröstet, Eisensulfid zu Eisenoxid oxidiert und durch Zugabe von Quarz als Schlacke abgetrennt. Freiwerdendes Schwefeldioxid (SO2) wird aufgefangen und zu Schwefelsäure (H2SO4) aufbereitet, um es im hydrometallurgischen Verfahren zu verwenden oder zu verkaufen. Anschließend wird im Converter ein Teil des gewonnenen Kupfersulfides (Cu2S – Chalkosin/Kupferglanz) mit reinem Sauerstoff bei 1300°C zu Kupferoxid (Cu2O – Cuprit/Rotkupfererz) oxidiert (1), um sich mit dem verbleibenden Kupfersulfid zum sogenannten Garkupfer umzusetzen (2), aus dem Anoden mit einem Kupfergehalt von 99,7 % zu je 420 kg gegossen werden. 2 Cu2S + 3 O2 -> 2Cu2O + 2 SO2 (1) 2 Cu2O + Cu2S -> 6 Cu + SO2 (2) Die Ausmauerung besteht aus basischen Chrommagnesit-Steinen und verträgt Spitzentemperaturen bis 1800°C. WIELAND Seite 19 KUPFER-BASIS Berufsbegleitendes Wissen Kupfer aus Chile Arbeitsweise des Konverters Chuquicamata 3: 1. Blasperiode /Vorblasen (ca. 1,5 - 2 Std.) Da für viele elektronische Anwendungen ein höherer Reinheitsgrad benötigt wird, der sich mit chemischen Verfahren nicht erreichen lässt, wird Garkupfer mittels Elektrolyse in 99,9 % reines Kupfer umgewandelt. Dabei wird an bis zu 100 hintereinandergeschalteten Kupferanoden eine Spannung von 0,4-1,0 V angelegt, so dass Kupfer und unedlere Metalle, wie z.B. Zinn, oxidiert werden und unter langsamer Auflösung der Anode in Lösung gehen. Gelöste Metallionen setzen sich selektiv an der Kathode ab und bilden dort hochreine Kupferplatten. Die edleren Metalle (Gold, Silber etc.) werden aufgrund ihres höheren Normalpotentials nicht oxidiert, gehen somit auch nicht in Lösung, sondern fallen als sogenannter Anodenschlamm zu Boden, der als wertvolles Nebenprodukt gewonnen wird. Der mit etwa 1 bar Druck eingeblasene Wind (Luft) oxidiert mit seinem Luftsauerstoff (O2) zuerst das im Kupferstein enthaltene Eisensulfid (FeS). Es bildet sich Eisenoxid (FeO), Schwefeldioxid (SO2) und Wärme. Der Chemiker spricht von einer exothermen Reaktion, d.h. es wird Wärme bei dieser Reaktion freigesetzt. Um das Eisenoxid besser zu verschlacken, wird über ein Bändersystem etwa 10 % Sand (SiO2) hinzuchargiert. Die Schlacke wird abgegossen und wegen des hohen Kupfergehaltes zum SSO zurückgegeben. Der Schwefel des Eisensulfids geht als SO2 in das Abgas und weiter zur Kontaktanlage. Nach Beendigung der Vorblasperiode befindet sich im Konverter nur noch Kupfer(II)Sulfid (CuS). Die Kupfersulfidprobe nennt man auch Spursteinprobe. 2. Blasperiode / Fertigblasen (ca. 4 -4,5 Std.) Beim Fertigblasen kommt es nun darauf an, sämtlichen Schwefel (S) vom Kupfer(I)Sulfid (Cu2S) abzutrennen. Dabei wird das Kupfer und der Schwefel durch den eingeblasenen Wind (bis max. 26% sauerstoffangereichert) oxidiert. Es entsteht Kupferoxid (CuO), Schwefeldioxid (SO2) und Wärme. Das SO2 verlässt als Abgas den Konverter. Das Kupferoxid reagiert mit dem Kupfersulfid und es entsteht metallisches Kupfer und SO2 (2 CuO + Cu2S = 4 Cu +SO2) Bei diesen Vorgängen wird so viel Wärme erzeugt, dass die Schmelze mit Altkupfer (Recycling – Kupfer - ~140 000 t/a) gekühlt werden muss, damit der Konverter nicht überhitzt. Während des Fertigblasens entsteht die sog. Schlacke II. Da diese Schlacke sehr viel Kupfer enthält, wird sie nach Beendigung der Charge in einen Kübel abgekippt und der darauffolgenden Charge wieder zugeführt. Das Blisterkupfer (ca. 98% Cu) wird ebenfalls in den Kübel abgekippt und zur Weiterbearbeitung in den Anodenofen chargiert. Die Abgastemperatur des Konverters beträgt ca. 600°C. Sie wird in der ummantelten, luftgekühlten Abgasleitung auf ca. 400°C heruntergekühlt. Das Abgas wird in einer "elektrischen Gasreinigungsanlage" (EGR) vom Flugstaub befreit, und zur Entschwefelung zur Kontaktanlage weitergeleitet. Verschiedene Converterarten Pierce-Smith Chuquicamata ist eine Stadt in der AtacamaWüste im Norden Chiles, ca. 15 km von der Stadt Calama entfernt in der Región de Antofagasta. Sie ist bekannt durch den größten KupferTagebau der Welt. Mittlerweile ist Chuquicamata eine Geisterstadt – wegen der Umweltbelastung der Mine und weil unter der Stadt Kupfer gefunden wurde. WIELAND Linz-Donawitz (L-D) Kupfer Stahl Seite 20 Bessemer Stahl KUPFER-BASIS Berufsbegleitendes Wissen Feuerraffination im Anodenofen der RWO Kupfer aus Chile Mina Sur: Die Anodenöfen haben die Aufgabe, den Sauerstoff, der beim Konverterprozess in der Fertigblasphase einen Teil des Kupfers oxidiert hat, wieder zu entfernen. (Das oxidierte Kupfer würde in der Kupferelektrolyse zu Störungen führen). Dieser Vorgang heißt Reduktion; die Hüttenleute sprechen vom „Polen“. Vorher muss jedoch der Restschwefel des Blisterkupfers entfernt werden. 1. Oxidieren = Entfernung des Restschwefels ( 8000 ppm 50 - 30 ppm) 2. Polen = Entfernung des O2 durch Erdgaseinblasung (O2-Ende ca. 1000 - 1500 ppm) Über 6 000 Jahre wurde Holz als Reduktionsmittel verwendet, in unserem Raum überwiegend Buchen und Birken. Seit 1970 wird Erdgas in die Schmelze eingeblasen, um den Sauerstoff zu entfernen. Der Polofen oder Anodenofen hat die Form eines liegenden Zylinders. Er ist 10,6 m lang und hat einen Außendurchmesser von 4,3 m. Außen befindet sich eine Besetzöffnung, die während des Blasvorganges geschlossen werden kann. An einer Seite befindet sich der Gasabzug, der in eine Nachverbrennungskammer mündet. Die Ausmauerung besteht aus Chrom-Magnesitsteinen, die Spitzentemperaturen von 1 800° C aushalten. Über zwei Düsen kann Luft oder Erdgas in den Ofen geblasen werden. Das Konverter- oder Blisterkupfer wird flüssig mittels Kran und Transportkübel in den Anodenofen chargiert. Hydrometallurgisches Verfahren Wie auch in Chuquicamata wird das gesprengte Gestein auf möglichst kurzen Wegen einem Crusher zugeführt, von dem aus es zur Zwischenlagerung in einen Dome gebracht wird. Die Extraktion des Kupfers erfolgt danach durch Laugung. Dazu wird das zerkleinerte Gestein etwa 100 Tage auf riesigen Halden gelagert und regelmäßig mit Schwefelsäure durchtränkt, was zur Bildung von gut wasserlöslichem Kupfersulfat (CuSO4) (3) führt, welches in Lösung am Grund der Halde aufgefangen wird. Das zunehmend häufiger angewandte Bioleaching-Verfahren benutzt dagegen die bakteriell vermittelte Oxidation von Sulfiden und leicht löslichen Sulfaten. Die so gebildeten Lösungen werden der Elektrolyse zugeführt. Ein Teil der Verunreinigungen wird durch Einblasen von Luft oxidiert. An der Oberfläche werden diese Verunreinigungen dann in der Schlackenphase angelagert und beim Schlackeziehen entfernt. Cu2O + 2 H2SO4 + 0,5 O2 -> 2 CuSO4 + 2 H2O Durch das Einblasen entsteht eine Rührbewegung und Durchwirbelung des flüssigen Kupfers, so dass zunächst das gelöste Schwefeldioxid (SO2) ausgetrieben wird (Dichtpolen = Oxidieren). Danach wird Erdgas ins Bad eingeblasen. Das im Wesentlichen aus Methan (CH4) bestehende Erdgas wird beim Einblasen in das flüssige Kupfer in Kohlenstoff und Wasserstoff zerlegt. Beide Bestandteile reagieren mit dem Sauerstoff im Kupfer (Zähpolen) und gehen als CO2 (durch Nachbrennung) und H2O ins Abgas. Der Sauerstoffgehalt reduziert sich während des 2-3stündigen Polvorganges von 8 000 auf ca.1 000 g/t O2 (Sauerstoff) im Kupfer. Der Anodenofen kann pro Charge ca. 300 t feuerraffiniertes Kupfer erzeugen. Wenn das Kupfer fertig raffiniert ist – der Ofenmann erkennt es an der narbigen Oberfläche einer Barrenprobe – wird das Stichloch geöffnet und der Ofen in Gießstellung gedreht. Über eine, mit reduzierender Flamme beheizte Rinne fließt das Kupfer in die Gießmulde. Bei einer Gießleistung von 80 t/h ist der Ofen in ca. 3 Stunden geleert. WIELAND Seite 21 Minenarbeiter der Mina sur KUPFER-BASIS Berufsbegleitendes Wissen Kupfersplitter Durch Drehung des Anodenofens läuft der Kupferstrahl aus dem Stich in eine Auffangmulde. Die Temperatur beträgt 1 180°C. Man kann das Kupfer mit Holzkohle abdecken, um eine Oxidation des Kupfers zu minimieren. Die Doppelgießmulde wird über einen Prozessrechner gesteuert, um gleiche Anodengewichte zu erhalten. Die Gießmulde ist mit einer Feuerfestmasse ausgemauert und wird hydraulisch gehoben und abgesenkt. Über zwei Gießschnauzen wird das Kupfer in je zwei Anodenformen gegossen. Zulaufendes und ablaufendes Material, das heißt, die Masse der Gießmulde, wird über Druckmessdosen ermittelt und dem Rechner gemeldet. Dieser steuert die Zulaufmenge durch Drehen des Anodenofens. Kupfersulfat-Kristalle ("Blaustein") [Cu(H2O)4]2+[SO4]2× H2O CuSO4 × 5 H2O Mit dem Kupfer in die Rinne gelangende Schlacke wird durch eine gemauerte Schlackenfalle zurückgehalten. Die aus Kupfer bestehenden Anodenformen werden mit Schwerspat (Barytmehl, BaSO4) eingesprüht. Die Auftreffstelle des flüssigen Kupfers wird zeitweise zusätzlich eingeschmiert. Dadurch verhindert man, dass das flüssige Kupfer das feste Kupfer der Form aufschmilzt und sich verbindet (Brenner). Kupfer und seine elektrische Leitfähigkeit κ (kappa) Die Eignung von Stoffen zum Leiten von Strom wird durch die Zahl und Beweglichkeit der freien Ladungsträger in ihnen bestimmt. Da die Leitfähigkeit von der Temperatur abhängig ist, wird sie bei einer Temperatur von 25°C angegeben. Gute elektrische Leiter sind auch gute Wärmeleiter. Setzt man den Leiter einem elektrischen Druck, der elektrischen Spannung, aus, dann bewegen sich die Elektronen in eine bestimmte Richtung. Kupferanoden beim Abkühlen In der Anodenform, die zuerst nur von unten, später auch von oben mit Wasser gekühlt wird, erstarrt das Kupfer. Die erstarrte Anode wird hydraulisch in der Form angehoben und kann dann mit dem Flieger oder über die vollautomatische Aushebevorrichtung aus der Form genommen und zum weiteren Abkühlen in ein mit wassergefülltes Becken abgesenkt werden. Es fließt ein Elektronenstrom vom Minuspol zum Pluspol. Die durchschnittliche Geschwindigkeit der Elektronen beträgt 3 mm/s. In Metallen ist die Zahl der freien Ladungsträger sehr groß (je Atom ein freies Elektron). Die abgekühlten Anoden werden der Kupferelektrolyse zur Weiterverarbeitung zugeführt. Sie haben ein Gewicht von 408 kg. Da das Erdgas beim Polvorgang nur unvollkommen oxidiert (verbrennt), muss das nur halb verbrannte Kohlenmonoxid (CO) in einer Nachverbrennung, durch Zugabe von Luft, zu Kohlendioxid (CO2) nachverbrannt werden. Anschließend wird das Abgas in einem Kühler heruntergekühlt und in einem Gewebefilter vom Flugstaub gereinigt. WIELAND Seite 22 KUPFER-BASIS Berufsbegleitendes Wissen Elektrolytische Raffination Elektrolyse Die nach der pyrometallurgischen Raffination (Feuerraffination) gegossenen Anoden (mit ca. 99,6 % Cu) mit unterschiedlichen Gehalten an Pb, Bi, As, Sb, Sn, Zn, Fe, Ni, Ag, Au, Pt, Se Te u.a., sollen nun, mit Hilfe der elektrolytischen Raffination, zu sehr reinem Kupfer (99,99 %) umgewandelt werden. Dafür eignet sich Schwefelsäure als Elektrolyt hervorragend, weil sie die Metalle, die edler als Kupfer sind, nicht auflöst weil die in Lösung gehenden unedleren Metalle sich an der Kathode nicht abscheiden. Sie lösen sich in dem schwefelsauren Elektrolyten (hüttensprachlich = Lauge) durch den Einfluss des elektrischen Stromes auf. Gleichzeitig bildet sich auf der Kathode ein Überzug aus Kupfer. Vorgang in der Kupfer-Elektrolyse Prozess, bei dem ein elektrischer Strom eine Redoxreaktion erzwingt. Sie wird beispielsweise zur Gewinnung von Metallen verwendet, oder zur Herstellung von Stoffen, deren Gewinnung durch rein chemische Prozesse teurer oder kaum möglich wäre. Beispiele wichtiger Elektrolysen sind die Gewinnung von Aluminium, Chlor und Natronlauge. Eine Elektrolyse erfordert eine GleichSpannungsquelle, welche die elektrische Energie liefert und die chemischen Umsetzungen vorantreibt. Ein Teil der elektrischen Energie wird in chemische Energie umgewandelt. Vier Gruppen von Verunreinigungen, die vom reinen Kupfer getrennt werden müssen: - Metalle, die anodisch nicht gelöst werden und sich deshalb im Anodenschlamm ansammeln (Ag, Au, Pt, Se, Te). - Metalle, die sich anodisch auflösen aber schwerlöslich Verbindungen bilden und in den Anodenschlamm fallen (Pb, Sb, Sn, Bi). - Metalle, die z. T. unlöslich in den Anodenschlamm gehen und z. T. löslich im Elektrolyten bleiben (As, Ni als Oxid) - Metalle, die vollständig gelöst werden, sich an der Kathode aber nicht abscheiden (Fe, Zn, Ni als Metall). WIELAND Seite 23 Genau dem umgekehrten Zweck, die Umwandlung von chemischer Energie in elektrische, dienen Batterien, Akkumulatoren oder Brennstoffzellen: sie dienen als Spannungsquelle. Wenn man einen Akkumulator lädt, läuft eine Elektrolyse ab, die die chemischen Vorgänge während der Entladung rückgängig macht. Elektrolysen können daher der Energiespeicherung dienen, beispielsweise bei der Elektrolyse von Wasser, die Wasserstoff und Sauerstoff ergibt, die als Energieträger einer Wasserstoffwirtschaft vorgeschlagen wurden. Durch die Umkehrung der Wasserelektrolyse in einer Brennstoffzelle kann etwa 25 % der ursprünglich eingesetzten Energie wieder zurückerhalten werden. KUPFER-BASIS Berufsbegleitendes Wissen Elektrolyse Der Elektrolyt Durch zwei Elektroden wird ein elektrischer Gleichstrom in eine leitfähige Flüssigkeit (Elektrolyt) geleitet. An den Elektroden entstehen durch die Elektrolyse Reaktionsprodukte aus den im Elektrolyten enthaltenen Stoffen. Der Elektrolyt (in der Hüttensprache die „Lauge“, von etwas Auslaugen) ist das Wichtigste in der Elektrolyse. Ihre Zusammensetzung und Temperatur ist entscheidend für die Abscheidungsqualität des Kupfers an der Kathode und für den Stromverbrauch. Die Spannungsquelle bewirkt einen Elektronenmangel in der Anode (+-Pol) verbundenen und einen Elektronenüberschuss in der Kathode (-Pol). Die Lösung zwischen der Kathode und Anode enthält als Elektrolyte positiv und negativ geladene Ionen. Positiv geladene Ionen (Kationen) nehmen an der Kathode Elektronen auf und werden dadurch reduziert. An der Anode läuft der entgegengesetzte Prozess ab, die Abgabe von Elektronen, wobei Stoffe, z. B. Anionen, oxidiert werden. Schwefelsäure Kupfersulfat in Wasser gelöst Heute ist der Begriff der E-Lauge quasi eingebürgert. Außer der Schwefelsäure (H2SO4) befinden sich noch andere Substanzen in der Lauge. Dazu zählt besonders, das gelöste Kupfersulfat (CuSO4). Nach dem Einschalten der Elektrolyse wird bei Stromdurchgang das Kupfer an der Anode oxidiert und geht in Form von Ionen (es dissoziiert) in Lösung. Dabei gibt das Kupferatom seine beiden äußeren Elektronen ab, und wird somit "2 mal positiv" (cu±1) Die schon vom Kupfersulfat vorhandenen Kupferionen wandern sofort an die negativ geladene Kathode. - Hier scheidet sich dann reines Kupfer ab. Frische (dicke) Kupferanoden Aber da das Kupfersulfat aus Kupfer - und Sulfationen(Cu++ und SO2--) besteht, bildet sich mit dem aus dem Wasser entstehenden Wasserstoffionen (H+) wieder Schwefelsäure (H2SO4). Es wird sofort klar, dass mit der Zeit die Schwefelsäurekonzentration steigt. Die Menge der an der Anode übertragenen Elektronen ist gleich der an der Kathode übertragenen. Der Transport der Stoffe an die Anode und Kathode erfolgt durch Diffusion innerhalb der Flüssigkeit und durch Ionen-Wanderung durch Einwirkung des elektrischen Feldes zwischen den Polen. Ebenso klar ist, dass bei 65° C sehr viel Wasser verdunstet. Die Fehlkonzentration bzw. dieses Fehlvolumen wird in den Sammelkästen der Gruppen ausgeglichen durch Zugabe von: - Klärlauge (aus der Schlammanlage) - Oxidulwasser (aus der Oxidulanlage) - Pulverwasser (aus der Kupferpulveranlage) - Abfallsäure (aus den Säurebetrieben) - Kondensat (aus dem Kraftwerk) Verbrauchte (dünne) Kupferanoden Zur Elektrolysemuss eine Mindestspannung angelegt werden, damit die Elektrolyse überhaupt abläuft. Wird diese Mindestspannung nicht erreicht, wirkt der Elektrolyt isolierend. WIELAND Seite 24 KUPFER-BASIS Berufsbegleitendes Wissen Drahtanlage Durch das Walzwerk soll der gegossene, endlose Barren zu einem (meist 8 mm starken) Vordraht ausgewalzt werden. Diesen Vordraht können die Kupferdrahthersteller durch "ziehen" zu Feindraht weiterverarbeiten. 13 Gerüste mit ihren Walzenpaaren bilden eine Walzstraße. Die Kaliber der Walzen bestimmen die Form. Die Walzen laufen jeweils um 90° versetzt, also eine waagerecht die nächste senkrecht. Der Barren wird von der trapezförmigen über eine quadratische in die runde Form umgewalzt. Eine weitere Auslängung erfolgt durch den Wechsel von rund auf oval und so weiter bis zum letzten rund erwünschten Querschnitt. Dabei wird der Draht nicht gedreht. Kathodenschachtofen Kupferstichworte (alphabetisch) Anode Positiv polarisierte Elektroden einer Elektrolysezelle; Kupfergehalt rd. 99,5 % Anodenofen Aggregat der pyrometallurgischen Kupferraffination; in einem kombinierten Spülund Reduktionsprozess (dem sog. Polen) wird das Kupfer gereinigt und durch Absenkung des Sauerstoffgehalts Anodenkupfer hergestellt. Anodenschlamm Produkt der Kupferelektrolyse, das sich bei der Auflösung der Kupferanoden auf dem Boden der Elektrolysezelle absetzt, sowie an den Anodenresten anhaftet. Mit dem Anodenschlamm werden edle und unlösliche Bestandteile der Anode ausgeschleust (z.B. Silber, Gold, Selen und Blei). Warmhalteofen Gerüst 1 Gerüst 2 - 5 Gerüst 6 - 13 Beiz-,Kühl- und Wachsstrecke BE-Kupfer Gießrad Kühlwasser Walzbetrieb Best-Electrolyt-Kupfer; zeichnet sich durch besondere elektrische Leitfähigkeit, gute Löteigenschaften und hervorragende Wasserstoffbeständigkeit aus Coiler Stahlband Gerüst Betriebsstillstand 2 3 4 5 6 7 8 ....... 13 Gießrad Vorstich flach oval rund oval rund oval rund usw. Turnusmäßig wiederkehrende Stilllegung der Produktion, um sämtliche Öfen und dazugehörige Anlagen zu überholen, warten und instand zu setzen. (Neue Ausmauerung der Öfen, Austausch von Brennern, etc.) Die Anordnung in der DA II besteht aus: Blisterkupfer 1. Einzelgerüst 2. Vorblock 3. Fertigblock Nr. 6-13 = 8 Walzenpaare Beim Einrichten der Walzenpaare und Führungen muss mit großer Genauigkeit gearbeitet werden, so dass alle Teile in Flucht zueinander stehen. Infolge der Veränderung der Kaliberdurchmesser wird der Draht hinter jeder Walze schneller, so dass er die letzte Walze mit über 100 km/h verlässt. Um einen Ausgleich in der Geschwindigkeit der Walzen herbeizuführen, sind am Gießrad und zwischen dem Vor- und Fertigblock Schlingen angeordnet. Zwischen den Gerüstpaaren 2-5 und 6-13 ist eine Zwischenbeize angeordnet. Hier wird Alkohol verwendet um den Draht während des Walzvorganges zu reinigen.Die Walzen werden mit einer Kühlemulsion, einem Gemisch aus Kondensat und Öl gekühlt. WIELAND Seite 25 Auch "Blasenkupfer" ist unraffiniertes, blasiges Kupfer. Kupfer besitzt im schmelzflüssigen Zustand ein höheres Lösevermögen für Gase als das feste Metall. Beim Erstarren scheiden sich die Gase als kleine Blasen (englisch: blister) im Kupfer aus. KUPFER-BASIS Berufsbegleitendes Wissen Kupferstichworte (alphabetisch) Cakes Im Stranggussverfahren hergestellte Vierkantbarren mit variabler Länge und einem Gewicht von bis zu 30 Tonnen. Cakes sind das Vorprodukt für die Herstellung von Kupferblechen und Folien. Doppelkontaktanlage Das SO2 des aus den Schmelzprozessen stammenden Abgases wird, nachdem in der Gasreinigung weitestgehend alle Verunreinigungen außer SO2 entfernt wurden, in der Doppelkontaktanlage mit einem Wirkungsgrad von mindestens 99,8% zu Schwefelsäure umgesetzt. Dabei wird am V2O5-Katalysator (der sog. „Kontakt“) das SO2 zu SO3 oxidiert. Das gebildete SO3 wird in der Absorption in konzentrierter Schwefelsäure gelöst und bildet unter Zugabe von H2O die H2SO4 (Schwefelsäure). Da der Prozess Katalyse Absorption zweimal hintereinander erfolgt, wird von einer Doppelkatalyse bzw. für die gesamte Anlage von einer Doppelkontaktanlage gesprochen. Durch die zwischengeschaltete SO3-Entfernung wird der hohe SO2Umsatz ermöglicht, so dass im gereinigten Abgas nur noch sehr geringe Mengen SO2 verbleiben. Eisensilikatgestein Schmelzprodukte der (Primär)-Kupfergewinnung. Im Verhüttungsprozess wird das im Kupferkonzentrat chemisch gebundene Eisen unter Zugabe von Sand (SiO2) zu Eisensilikat (2 FeO x SiO2) verschmolzen. In der Struktur vergleichbar mit natürlichen Gesteinen, hat dieses künstlich erzeugte Gestein jedoch eine deutlich höhere Dichte und Härte. Warmhalteofen Der drehbare Warmhalteofen "WHO" dient als Speicher und Mischer zwischen dem KSO und dem Gießrad. Er wird mit 2 Erdgasbrenner beheizt. Schlacke die sich im Warmhalteofen sammelt, wird durch das Auslaufrohr in den unteren Sumpf geschoben und dort abgeschöpft. Aus dem Warmhalteofen, mit einer Pufferfunktion von ca. 15 t Kupfer (dabei ist der WHO ca. halb gefüllt), läuft das Kupfer über den unteren Sumpf, wiederum mit Schlackenbremse in die Gießmulde, und schließlich durch den Tundish. Durch Abdeckung der Rinnen und durch Erdgasbrenner wird der Sauerstoffangriff aus der Umgebungsluft abgeschirmt. Der Tundish, ein feuerfest ausgekleideter Stahlbehälter, ist am Ende mit einer Gießdüse versehen. Über eine hydraulische Stoppervorrichtung kann die Gießmenge geregelt oder ganz abgesperrt werden. Eine gewichtsabhängige Regelung hält den Tundish immer gleichmäßig gefüllt. Gießrad Das Gießrad ist eine endlose Kokille. Sie wird durch eine trapezförmige einer Keilriemenscheibe vergleichbare Form gebildet und besteht aus Kupfer. Das Gießrad wird von einem Motor angetrieben den der Gießer in seiner Geschwindigkeit regeln kann. Die Form wird durch ein endloses Stahlband, welches durch Rollen angedrückt wird, geschlossen. Auch das Stahlband wird bewegt und dabei gekühlt. Über eine Rolle kann das Band gespannt werden. Die Temperatur des Barrens lässt sich durch die Nachkühler regeln. Aus dem Tundish läuft die Schmelze über eine Gießdüse aus Graphit in die Kokille. Die Gießautomatik regelt mit Hilfe eines Co 60-Strahlers die Kupfermenge über den Stopper und hält den Gießspiegel möglichst gleichmäßig hoch. Gießrad (kontinuierlicher Gussprozess) Während des Rundlaufs erstarrt die Schmelze und der Barren wird durch einen Abstreifmeißel (Stippershoe) abgehoben und im Bogen zu den Treiberrollen geführt. Durch Auftragen von Ruß auf das Band und auf die Kokille wird ein leichteres Lösen des Barrens erreicht. WIELAND Seite 26 KUPFER-BASIS Berufsbegleitendes Wissen Kupferstichworte (alphabetisch) Die Beiz- und Wachsstrecke Erz (Konzentrate) Der Draht muss nach dem Walzvorgang von Oxiden und Abrieb gereinigt werden. Dazu wird er mit Alkohol unter Druck abgebeizt. In der nachfolgenden Bearbeitung wird der Draht vom Alkohol befreit (mit Luftabstreifern), gekühlt und eingewachst, ohne seine Geschwindigkeit (ca. 100 km/h) zu verändern. Eigenschaften von Kupfergießwalzdraht - Durchmesser 8 mm, 10 mm, 12,5 mm, 16 mm - Zugfestigkeit - Dehnung - Chemische Zusammensetzung - Reinheitsgrad der Kathoden 99,99% - O2-Gehalt, Draht = 180 - Elektrische Leitfähigkeit (abhängig von der Reinheit) 5 (8,5 m/mm2) - Rekristallisationstemperatur 170 - 180°C - Spiraltest zeigt empfindlich Verunreinigung wie Bi, Se, Te, Pb u.a. - Wismut- (Bi) oder Selen- (Se) Gehalte von 1-2 ppm vermindern die Länge der Spirale von 400 auf ca. 200 mm. - Anwendung Kabel- und Lackdrahtindustrie - Durch gleichmäßige Verteilung von Sauerstoff im Material gute Feinziehfähigkeit. WIELAND Seite 27 Mineralgemenge, das aufgrund seines Metallgehaltes bergmännisch abgebaut wird. Es besteht aus metallhaltigen Erzmineralen (gelegentlich auch Erze genannt) und der nicht-metallhaltigen Gangart (bis zu 70%), das heißt taubes Gestein wie Kieselsäure, Tonerde, Kalkstein. Weiterhin gibt es unerwünschte Begleitelemente wie Oxide, Sulfide und Verunreinigungen, die bei der Verhüttung metallurgische Probleme bereiten und in Form von Sondermüll entsorgt werden müssen. Elektrolyt Ist ein Stoff (bzw. dessen Lösung), der aufgrund vorhandener freibeweglicher Ionen elektrische leitfähig ist. In einer Kupferelektrolyse besteht dieser aus einer schwefelsauren Kupfersulfatlösung und verbindet Anode und Kathode als elektrischer Leiter. Da sich während des Prozesses Kupfer sowie andere lösliche Stoffe (z.B. Arsen und Nickel) aus den Anoden im Elektrolyten anreichern, wird kontinuierlich eine Teilmenge des Elektrolyten ausgetauscht. Nach der Entkupferung werden angereicherte Stoffe – z.B. Arsen als Arsenik (As2O3) und Nickel als Nickelsulfat (NiSO4) – gewonnen. Der Elektrolyt wird in regenerierter Form dem Prozess wieder zugesetzt (Kreislauf). Gießwalzdraht Im Southwire-Verfahren hergestelltes Vorprodukt für die Produktion von Drähten. Durchmesser von 8 bis 23,6 mm. Güldisch Rohsilber mit einem Silbergehalt von mehr als 90%. Enthält neben Gold auch Platinmetalle. Wird in der Silberelektrolyse weiterraffiniert. KUPFER-BASIS Berufsbegleitendes Wissen Spezialitäten Kupferstichworte (alphabetisch) Der Kathodenschachtofen (KSO Typ Asarco) Katalysator Zum Einschmelzen der reinen Kathoden aus der Kupferelektrolyse wird ein erdgasbeheizter Schachtofen, der aus dem Asarco-Ofen entwickelt wurde, verwendet. Katalysatoren sind Stoffe, die durch ihre Anwesenheit die Ablaufgeschwindigkei ten chemischer Reaktionen beeinflussen (erhöhen) und nach Abschluss der Reaktion in unveränderter Form vorliegen. Theoretisch wird ein Katalysator nicht verbraucht. Kathoden Negativ polarisierte Elektrode einer Elektrolysezelle. An der Kathode findet eine Reduktionsreaktion statt. Dabei wer-den Elektronen über den elektrischen Leiter zugeführt und an der Kathode abgeschieden. Kokille Gussform aus Kupfer, Graphit, Gusseisen oder Stahl zum Gießen von Metallblöcken. Für die Herstellung von Kupfer-Stranggussformaten werden wassergekühlte, oben und unten offene Kokillen aus Graphit mit einer Kupferummantelung verwendet. Konverter Metallurgisches Aggregat, in dem i.d.R. oxidierende Metallgewinnungsoder Raffinationsprozesse durchgeführt werden. Kupferanoden Endprodukt des Hüttenprozesses (Kupfergehalt 99,5%). Sie wird in der Elektrolyse zur Kupferkathode weiterverarbeitet. WIELAND Über einen Aufzug werden die Platten in einem Besetzkübel auf die Bühne gefördert und in den Ofenschacht chargiert. Der Ofenschacht ist von einem Stahlmantel umschlossen und innen mit Siliciumcarbidsteinen (SIC) ausgemauert, die große Temperaturschwankungen aushalten. Der obere Teil des Schachtes besteht aus massiven Kupferplatten (Cakes). Wichtig ist der genaue Füllstand des Ofens, deshalb ist hier Füllstandsüberwachung eingebaut. Am Fuß des Ofens sitzen drei erdgasbeheizte Brennerreihen, die über Zündkerzen gezündet werden können (Vorsicht Hochspannung!). Über Einstellung des Wind- und Gasdrucks kann die Schmelzleistung des Ofens (bis 50 t Kupfer pro Stunde) beeinflusst werden. Ein Luftvorwärmer (LUVO) wärmt die Verbrennungsluft vor. Etwa bis 320° C. Die Brenner müssen so eingestellt sein, dass kein Sauerstoff aus der Verbrennungsluft und kein Wasserstoff, welcher bei der Erdgasverbrennung frei wird, in das Kupfer eindringen kann, sonst entsteht die Wasserstoffkrankheit des Kupfers, eine innere Strukturstörung. Über eine Analyseeinrichtung und durch Schaugläser muss die Einstellung der Brenner laufend kontrolliert werden. Von den vorgeschriebenen Werten darf nicht abgewichen werden. Das geschmolzene Kupfer fließt mit ca. 1 100° C sofort aus dem Ofen ab. Nachdem es einen Sumpf mit einer Schlackenbremse passiert hat, sammelt es sich im Warmhalteofen (WHO). Begründet durch den wechseltemperaturbeständigen SIC-Stein und durch die Konstruktion des Kathodenschachtofens kann dieser jederzeit abgeschaltet werden. Dadurch entfällt der Zwang zum kontinuierlichen Schichtbetrieb. Seite 28 KUPFER-BASIS Berufsbegleitendes Wissen Gießwalzdrahtanlage (DA) Kupferstichworte (alphabetisch) Jahrzehnte war der Drahtbarren "Wirebar" das Endprodukt der Kupferhütten. Er wurde reihenweise auf einem Karussell in eine offene Form gegossen und automatisch ins Kühlbecken gestürzt. Die Oberfläche musste dann 7mm tief abgefräst werden, um die Oxide zu entfernen. Kupferkathoden Produkt der Kupferelektrolyse (Kupfergehalt > 99,99 Gewichts-%). Kupferstein Die Drahtwerke erwärmten die ca. 100 kg schweren Barren wieder auf 800° C um sie walzen zu können. Diese Energieverluste und die Forderung einen ununterbrochenen Vordraht einsetzen zu können, führten zur Entwicklung der Gießdrahtwalzanlagen. Die erste Anlage, entsprechend dem amerikanischen Southwireverfahren wurde 1972 bei der AURUBIS angefahren. Eine weitere Anlage entstand in Emmerich am Rhein, wo die AURUBIS Gesellschafter ist. Bereits 1980 wurde die alte Anlage durch eine technisch verbesserte und leistungsfähigere neue Gießwalzdrahtanlage abgelöst. Knüppelschere und Putzstrecke Beim Angießen und bei Störungen wird eine Knüppelschere eingeschaltet, die den Barren in Stücke "hackt' und die Teile über eine Doppelrutsche in die Auffangbehälter lenkt. Eine weitere Schere befindet sich im mittleren Teil der Walzanlage. Diese Abschnitte und Ausschussdraht werden wieder dem KSO zugeführt. Hinter der Knüppelschere beginnt die Putzstrecke. Der Barren hat nach dem Gießen oft einen Gießgrat der entfernt werden muss. Ein eingewalzter Grat beeinträchtigt die Oberfläche des Drahtes. Deshalb läuft der Barren an vier Rundmessern vorbei, die an der Kante eine Fase anschneiden. Durch wechselseitige Anwendung erreicht man kurze Späne. Beim Schneidvorgang wird mit Wasser gekühlt. Coiler Über einen Rollenbogen wird der Draht dem Haspel zugeleitet und zu Bunden aufgewickelt. (Coils). Die Drahtwindungen fallen auf eine Palette und werden mit dem Hubtisch langsam abgesenkt. Hat das Coil das vom Kunden gewünschte Gewicht erreicht, (3,5 t, 4,0 t, 5,0 t) so wird das Bündel von der Haspel getrennt und über einen Rollengang zum Bündeln und Folienverpacken geführt. Probenraum Jedem Coil wird ein Probestück entnommen, das in der Qualitätskontrolle untersucht wird. Die Fließfähigkeit des Kupfers wird durch einen Twist-Test, (Verdrehung) geprüft. Leitfähigkeit, Sauerstoffgehalt und Oberflächenkorrosion sind weitere Prüfmerkmale. Alle wichtigen Daten werden durch die EDV festgehalten. WIELAND Seite 29 Bei der pyrometallurgischen Verarbeitung sulfidischer Kupferkonzentrate entstehende Mischphase aus Kupfersulfid und Eisensulfid (nCu2S x FeS). Der in der Hütte im Schwebeschmelzofen erzeugte Kupfer(roh)stein mit einem Kupfergehalt von ca. 65% wird im Konverter durch selektive Oxidation zunächst zu Spurstein (Cu2S) und dann weiter zu Blisterkupfer verarbeitet. Metallbörse Warenterminbörse, an der durch Vergleich von Angebot und Nachfrage allgemein anerkannte Metallpreise als Grundlage für den weltweiten Handel mit Metallen und Warenterminkontrakten festgestellt werden. Metallurgie Oder auch Hüttenwesen. Sammelbegriff für Verfahren zur Herstellung von Metallen aus Rohstoffen wie Erzkonzentraten, Rückständen und Recyclingmaterialien. Man unterscheidet zwischen pyrometallurgischen (schmelzflüssigen) und hydrometallurgischen (nasschemischen) Verfahren. OF-Kupfer Oxygen-free (sauerstofffreies) Kupfer. Oxidation Chemischen Reaktionen, bei denen Sauerstoff aufgenommen (verbraucht) wird. Reaktionsprodukt ist oft ein Oxid. In der allgemeinen Chemie fasst man unter diesem Oberbegriff alle chemischen Reaktionen zusammen, in deren Verlauf ein zu oxidierender Stoff (Atome, Moleküle oder Ionen), als Elektronendonator, Elektronen abgibt KUPFER-BASIS Berufsbegleitendes Wissen Impressionen Halbzeug-Produkte von Aurubis Eckige Stranggussformate Runde Stranggussformate Walzanlage Vorwalzbänder Anodenguss Anoden in der Elektrolyse Schlackenkübel AURUBIS Kühlung am Gießrad Aurubis ist der führende integrierte Kupferkonzern und zudem der größte Kupferrecycler weltweit. Jährlich werden etwa 1 Mio. t Kupferkathoden und daraus diverse Kupferprodukte hergestellt. Aurubis beschäftigt rund 6.300 Mitarbeiter, verfügt über 16 Produktionsstandorte in elf europäischen Ländern sowie den USA und über ein ausgedehntes Service- und Vertriebssystem für Kupferprodukte in Europa, Asien und Nordamerika. SSO Mit seinem Leistungsangebot gehört der Konzern zur Spitzengruppe der Branche. Kerngeschäft: Produktion von börsenfähigen Kupferkathoden aus Kupferkonzentraten, Altkupfer und anderen Recyclingrohstoffen. Diese werden im Konzern zu Gießwalzdraht, Stranggussformaten, Walzprodukten, Bändern sowie Spezialdrähten und Profilen aus Kupfer und Kupferlegierungen weiterverarbeitet. Edelmetalle und eine Reihe anderer Produkte wie Schwefelsäure und Eisensilikat ergänzen das Produktportfolio. Zu den Kunden von AURUBIS zählen Unternehmen der Kupferhalbzeugindustrie, der Elektro, Elektronik- und der Chemieindustrie, sowie Zulieferer für die Branchen Erneuerbare Energien, Bau- und Automobilindustrie. Strangguss Gießwalzdraht WIELAND Seite 30 KUPFER-BASIS Berufsbegleitendes Wissen Halbzeugverarbeitung durch Aurubis-Kunden (Beispiel: Wieland-Werke) Das Walzen von Blechen Kupfer und seine Legierungen lassen sich infolge ihres ausgezeichneten Formänderungsvermögens in alle möglichen Halbzeugarten wie Bleche, Bänder, Rohre, Stangen, Drähte sowie Gesenk- und Freiformschmiedestücke umformen. Umformen (auch spanlose Formgebung genannt) heißt, das die Gestalt geändert wird, ohne Material hinzuzufügen oder wegzunehmen (so wie Kinder dies mit Knete tun) und kann sowohl in einer Kalt- als auch Warmumformung stattfinden. Diese Verfahren werden jedoch nicht nur zur Herstellung von Halbzeug aus Kupfer, sondern auch für die Fertigung von Bauteilen mit endabmessungsnaher Form eingesetzt (Schmieden oder auch "Massivumformen" genannt). Verarbeitete Produkte Endprodukte aus Kupfer und seinen Legierungen wie Bronze, Neusilber, Rotguss, Messing und Spezialmessinge: Motorenteile (Lager) Walzprozess Bremsanlagen Relais mit beweglichen Teilen Steckverbindungen aus Band Brennstoffzellen Halbleiterträgerplatten WIELAND Seite 31 KUPFER-BASIS Berufsbegleitendes Wissen Pressen und Ziehen von Rohren Produkte Die Anwendungen von Kupfer und Kupferlegierungen führen mit dem zunehmenden Bedarf der Elektroindustrie zu einer laufend steigenden Kupfernachfrage. Münzen seit dem Altertum bis zum Euro Autoteile mit laufend steigendem Anteil Pressen und Ziehen von Rundstangen Elektrische und elektronische Anwendungen Flugzeugbau WIELAND Seite 32 KUPFER-BASIS Berufsbegleitendes Wissen Das Pressen und Ziehen von Profildrähten Kupferanteile in industriellen Anwendungen (ca. Werte) Anteil 110 kg Kupfer Anteil 220 kg Kupfer Anteil 7,5 t Kupfer Anteil 4-15 t Kupfer Weltweite Zunahme Kupfer und Kupferlegiereungn erleben eine weltweit steigende Nachfrage: Ausbau der Stromnetze wird forciert; Erdkabeleinsatz soll in Deutschland Vorrang bekommen; Ausbau der dezentralen Energieversorgung schreitet voran; Hybridautos weltweit auf dem Vormarsch; Elektroantrieb ist Zukunftstechnologie schlechthin, China will binnen 3 Jahre Weltmarktführer werden; Elektrifizierung und Elektronisierung der Schwellenländer und Entwicklungsländer ist mit starkem Kupferbedarf gekoppelt. Anteil 8-30 t Kupfer WIELAND Seite 33 KUPFER-BASIS WIELAND Seite 34 KUPFER-BASIS