Offshore-Windenergieanlagen lärmarm verankern

Werbung

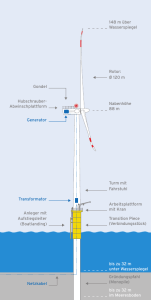

Projektinfo 11/2013 Energieforschung konkret Offshore-Windenergie­ anlagen lärmarm verankern Meerestaugliche Bohranlage kann das bisher übliche Rammverfahren für Gründungspfähle ersetzen Der Ausbau der Offshore-Windenergie in der deutschen Nord- und Ostsee soll umwelt- und naturverträglich erfolgen. Dabei ist eine wichtige Vorgabe, bei der Errichtung der Fundamente den Baulärm zum Schutz der Meeressäuger zu begrenzen. Im Vergleich zu dem bisher üblichen Rammverfahren ermöglicht ein neu entwickeltes Bohrverfahren für Gründungspfähle eine lärmreduzierte Installation. Ingenieure entwickeln eine seetaugliche Bohranlage und konzipieren den späteren Bauablauf. Dieses Forschungsprojekt wird gefördert vom Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU) Die Rotorblattspitzen im Meer errichteter Windenergieanlagen erreichen fast die Höhe des Kölner Doms. Diese mächtigen Anlagen müssen auf soliden Fundamenten aufgestellt werden, damit sie der Kraft von Wind und Wellen standhalten. Der Markt bietet dafür verschiedene Formen der Fundamente an, sogenannte Tragstrukturen, die abhängig vom geologischen Untergrund und der Wassertiefe jeweils mit einem großen oder mehreren kleineren Pfählen ca. 20 – 40 m tief im Meeresboden verankert werden. Bisher wurden bei den meisten Anlagen die Pfähle sehr lärmintensiv in den Boden gerammt. Daneben gibt es noch Fundamenttypen ohne Gründungspfähle. Schwergewichtsfundamente sind besonders für schwierig zu rammende geologische Verhältnisse (z. B. bei Vorkommen von Findlingen im Untergrund) geeignet, bisher aber in Deutschland wegen der größeren Wassertiefen weniger verbreitet. Bei diesen Fundamenten geben schwere Betonkörper, die auf dem Meeresboden aufliegen, den notwendigen Halt. Um sie einsetzen zu können, muss der Boden vorher eingeebnet werden, was einen Eingriff in die natürliche Bodenfauna bedeutet. Schwimmende Fundamente und Saugeimer-Gründungen sind weitere Formen, die sich noch in der Entwicklung befinden. 2 BINE-Projektinfo 11/2013 Mit einem jetzt in der Entwicklung befindlichen, neuen Bohrverfahren soll eine lärmreduzierte Alternative zum Rammverfahren auf den Markt kommen. Das neue Verfahren schont das Gehör von Schweinswalen und Robben: Nach dem derzeitigen Stand der Planung prognostizieren die Entwickler für den Bau einen Schallwert (Dauerschall) von etwa 120 dB (re 1 μPa) in 750 m Entfernung. Der einzuhaltende Grenzwert für Rammschall liegt bei 160 dB in 750 m Entfernung. Das Verfahren funktioniert bei unterschiedlichen geologischen Verhältnissen und ermöglicht größere Pfahldurchmesser bei minimalen Eingriffen in die Bodenfauna. In einem Forschungsprojekt wird eine Schachtabsenkmaschine für den Offshore-Einsatz weiterentwickelt. Das Konzept heißt Offshore-Foundation-Drilling (OFD®). In diesem Projekt arbeiten die Firmen Herrenknecht AG und Hochtief Solutions AG eng zusammen. An Land werden Schachtabsenkmaschinen bereits seit langem eingesetzt, um beispielsweise Zugangsschächte zu U-Bahn-Systemen, Belüftungsschächte und Start- und Zielschächte für Tunnelbohrmaschinen zu erstellen. Abb. 1 Fundamenttypen: Monopile, Tripod und Jacket (von links nach rechts). Quelle: Hochtief Solutions AG Förderpumpe Im tiefen Wasser fest verankern In Deutschland dürfen Offshore-Windparks aus Gründen des Naturschutzes nicht im ökologisch sensiblen Wattenmeer errichtet werden. Sie stehen fast ausschließlich im Abstand von mehr als 30 km vor der Küste in 20 bis 40 m tiefem Wasser. In den meisten anderen Ländern befinden sich die Parks im flacheren Wasser und näher zum Land. Wegen dieser Bedingungen in Deutschland müssen die Anlagen aus wirtschaftlichen Gründen möglichst leistungsstark und damit groß sein. So stehen im deutschen Offshore-Testfeld alpha ventus, das 2009 errichtet wurde, ausschließlich 5-MW-Anlagen. In der Anlagentechnik geht heute ein Trend zu noch größeren Leistungsklassen. Abb. 1 zeigt mögliche Fundamente für Offshore-Windenergieanlagen. Die Kosten für Fundamente machen bei Offshore-Anlagen etwa 25 % der Investitionskosten aus. Die meist kostengünstigste Form ist der Monopile, ein langes Stahlrohr mit einem Durchmesser von mehreren Metern. Mit den heute üblichen Rammverfahren wurden bislang Pfähle mit einem Durchmesser von bis zu 6,5 m in den Meeresboden eingebracht. Bei 30 m Wassertiefe ist ein typischer Monopile 65 m lang und wiegt etwa 700 Tonnen. Bei diesem Pfahltyp können rund zwei Drittel der Fundamentkosten auf die Herstellung an Land entfallen. Dieser Pfahl kann derzeit, je nach Standort, für Anlagen bis zu einer Größe von 5-MW ausreichen. Überwiegend bei größeren Anlagen kommen Jacket- oder Tripodkonstruktionen zum Einsatz. Diese Fundamentkonstruktionen werden mit mehreren, dünneren Pfählen (Durchmesser ca. 1,5 bis 3 m) im Meeresboden verankert. Beim Bau einer Offshore-Anlage wird der Boden vor dem Rammen mit seismischen Verfahren und Kernbohrungen untersucht. Felsige Geologien, Findlinge und sehr dicht gelagerte Sande können das Rammen erschweren oder unmöglich machen. An vielen Stellen in Nord- und Ostsee, an denen Offshore-Windparks geplant sind, sind dies allerdings typische geologische Bedingungen. Die OFD-Maschine im Einsatz Die neue Maschine (Abb. 2) lässt sich flexibel auf den gewünschten Bohrdurchmesser zwischen 5,5 und 7,5 m einstellen. Damit wird es möglich, die Maschine ins Innere der konisch verjüngten Pfähle einzubringen. Durchmesser von bis zu 10 m sollen später realisiert werden. Gripper Vortriebszylinder Stabilisator Fräsarm Abb. 2 Die OFD®-Anlage Quelle: Herrenknecht AG Fräskopf Für den Bohrvorgang wird die Maschine im Innern des Pfahls abgesenkt. Mit einem variablen System, sogenannten Grippern und Stabilisatoren, ist sie an der Innenwand fixiert. Dank eines um die Pfahlachse drehbaren Schwenk­ arms arbeitet sich der Fräskopf konzentrisch von innen nach außen in die Tiefe. Das gewährleistet eine hohe Durchmesserflexibilität. Dieses System und die Vortriebszylinder ermöglichen zugleich, dass die Maschine auch unterhalb der Pfahlunterkante bohren kann (Überschnitt). Der Fräskopf (Abb. 3) ist dabei ein universeller Werkzeugträger. Liegen Sande vor, wird der Fräskopf mit sogenannten Schälmessern bestückt, bei festen Gesteinen kommen Rundschaftmeißel zum Einsatz. Für die Installation von Offshore-Windenergieanlagen werden große Arbeitsplattformen benötigt. Dies sind Errichterschiffe oder Hubinseln, die sich am Einsatzort mit teleskopierbaren, hydraulischen Stelzen auf dem Meeresboden abstellen und aus dem Wasser emporheben können. Da Errichtereinheiten recht unterschiedlich ausgelegt sind, kann der im Folgenden geschilderte Ablauf der Bohrarbeiten nur beispielhaft einen Rahmen abstecken: Sobald Wellenhöhe und Wind den Bau von Windanlagen zulassen, wird die Bohrmaschine an Bord einer Hubinsel zum Einsatzort transportiert. Der Pfahl wird mit luftgefüllten Schwimmtanks von einem zweiten Schiff zur Baustelle BINE-Projektinfo 11/2013 Schweinswale Rundschaftmeißel Schälmesser Abb. 3 Fräskopf mit kombinierter Werkzeugbestückung. Schälmesser werden für sandige Bodenschichten und Rundschaftmeißel bei Festgesteinen eingesetzt. Quelle: Herrenknecht AG Abb. 4 Einstellung des Monopile in den Absenkrahmen Quelle: Herrenknecht AG geschleppt, dort aufgerichtet und fixiert. Durch sein Eigengewicht sinkt er mehrere Meter im Boden ein. Die OFD-Anlage arbeitet im Pfahlinnern und fräst ein Loch in den Meeresboden, in das der Pfahl immer weiter einsinkt. Während des Einsinkens wird der Spalt zwischen Pfahl und Boden kontinuierlich mit einem Spezialmörtel ausgefüllt. Der Mörtel zeichnet sich durch ein gutes Förder- und Fließverhalten sowie gute Schmiereigenschaften aus. Ohne weitere Pumpen lässt er sich in Schläuchen über die benötigten Distanzen bewegen. Ein auf dem Installationsschiff mitgeführtes Labor untersucht und kontrolliert vor dem Einbau die Mörtelqualität. Da die Bohrmaschine unter Wasser arbeitet, wird der mit Wasser vermischte abgetragene Boden mit einer Pumpe an die Oberfläche gefördert und auf einem Schiff separiert. Das abgetrennte Wasser wird in das Pfahlinnere zurückgeleitet. Sobald der Pfahl die Zieltiefe erreicht hat, wird die OFD-Maschine geborgen und das Pfahlinnere mit dem zwischengelagerten Bodenaushub verfüllt. Da witterungsbedingt die jährliche Bausaison kurz ist, soll die OffshoreFoundation-Drilling-Maschine möglichst optimal ausgelastet werden und kontinuierlich auf See bleiben. Die Maschine wird so an Deck der Hubinsel befestigt, dass Wartungs- und Reparaturarbeiten während der Fahrt zum nächsten Einsatzort erfolgen können. Der in Nord- und Ostsee vorkommende Schweinswal gehört zu den kleinen Zahnwalen und ist zur Orientierung auf seine Echo-Ortung angewiesen. Das macht ihn besonders empfindlich für Lärmimmissionen. Er ist die einzige in deutschen Gewässern heimische Walart. Diese Wale gehören zu den streng geschützten Arten nach dem Bundesnaturschutzgesetz sowie mehreren internationalen Schutzabkommen und fallen unter den Schutzauftrag der europäischen Fauna-Flora-HabitatRichtlinie. Die Tiere bringen im Sommerhalbjahr ihre Jungen zur Welt. Die Bestände werden auf etwas mehr als 220.000 Tiere in der Nordsee (davon 54.000 in deutschen Gewässern) und etwa 40.000 Tiere in der Ostsee (davon 1.000 in deutschen Gewässern) geschätzt. In der Ostsee lassen sich mindestens zwei Sub-Populationen („Kattegat-Beltsee“ und „Zentrale Ostsee“) unterscheiden, die genetisch kaum im Austausch miteinander stehen. Besonders die Population in der zentralen Ostsee gilt mit weniger als 250 Tieren als vom Aussterben bedroht. Gefährdungsfaktoren sind: Unerwünschter Beifang der Fischerei, die chemische Belastung der Meere, Überfischung der Nahrungsfische und Lärmexpositionen. Ein Schweinswal braucht die Echo-Ortung. Quelle: Fjord&Baelt / F. Graner Perspektiven Die Entwickler konzentrieren sich vorrangig auf den Monopile als Fundamenttyp, weil dieser wirtschaftlich am günstigsten ist. Damit das OFD-Verfahren wirtschaftlich mit dem Rammverfahren mithalten kann, muss sich die Anlage bei sandigem Untergrund und einem Pfahldurchmesser von 7,5 m mit einer Geschwindigkeit von 3 m/h in die Tiefe vorarbeiten. Zukünftig werden größere Pfahldurchmesser benötigt, da voraussichtlich offshore größere Windenergieanlagen eingesetzt und auch Areale mit noch größeren Wassertiefen erschlossen werden. Die Stärken des neuen Verfahrens: Es verursacht geringere Lärmemissionen, ist flexibel auch bei schwierigen Bodenverhältnissen einsetzbar und kann die Größe des Bohrlochs variieren. Auf dem internationalen Markt gibt es bislang keine konkurrierende Entwicklung, die alle diese Kriterien erfüllen würde. In einem bis März 2014 laufenden Anschlussprojekt wird derzeit ein Prototyp entwickelt, getestet sowie wirtschaftlich und technisch optimiert. 3 BINE Projektinfo 01/2010 BINE-Projektinfo 11/2013 Offshore den Baulärm begrenzen In den nächsten Jahren sind bis zu 5.000 Windenergieanlagen (WEA) in der deutschen Nord- und Ostsee geplant. Das Bundesamt für Seeschifffahrt und Hydrographie als Genehmigungsbehörde hat zum Schutz der Meeresumwelt beim Bau von Offshore-WEA für den Einzelereignis-Schalldruckpegel 160 dB re 1 µPa und den Spitzenschalldruckpegel 190 dB re 1 µPa festgesetzt, die in 750 m Entfernung zur Baustelle einzuhalten sind. Die vorgestellte Bohranlage ist ein aussichtsreiches Verfahren, um diese Vorgabe zu erfüllen. In anderen Forschungsprojekten werden auch weitere lärmarme Gründungsvarianten sowie schallmindernde Maßnahmen für das Rammverfahren erforscht und zur Anwendungsreife entwickelt. So wurden u. a. die Entwicklung und Erprobung des großen und des kleinen Blasenschleiers sowie des Hydroschalldämpfer vom Bundesumweltministerium gefördert. Beim großen Blasenschleier wird ein Düsenschlauch ringförmig im Abstand von etwa 70 m um die Bohrstelle verlegt. Während der Rammarbeiten, die bei guten geologischen Voraussetzungen wenige Stunden dauern, lässt man Druckluft über diesen Schlauch im Wasser aufsteigen. Es entsteht ein Schleier aus Luftblasen rings um den Pfahl, der die Lärmausbreitung dämpft. Messungen belegen, dass dadurch das von besonders hohen Lärmimmissionen (> 160 dB) betroffene Areal um bis zu 90 % verkleinert werden konnte und die anwesenden Schweinswale weniger gestört wurden. Derzeit werden auch doppelte Blasenschleier eingesetzt, um eine noch höhere Schallminderung zu erzielen. Der kleine Blasenschleier entspricht im Prinzip seinem großen Verwandten, mit dem Unterschied, dass bei ihm mehrere Schläuche direkt um den Pfahl angebracht sind. In einem Forschungsprojekt wurden dafür auch verschiedene Konfigurationen getestet, um ein Optimum von Schalldämpfung und eingesetzter Pressluft zu finden. Beim ‚Hydroschalldämpfer‘ handelt es sich um ein Netz, an dem eine Vielzahl von schalldämpfenden Ballons befestigt sind. Das Netz wird rings um die Baustelle ausgelegt und reicht über die gesamte Wassersäule. Mit den drei Verfahren kann es gelingen, den geforderten Lärmgrenzwert auch mit Rammverfahren einzuhalten, allerdings mit einer größeren Unsicherheit als beim Bohrverfahren. Derzeit wird ein Simulationsprogramm für die Ausbreitung von Wasserschall entwickelt, um die aufwendigen Offshore-Tests zu begrenzen. Alle schalldämmenden Verfahren werden weiter erforscht und optimiert. Projektbeteiligte >> Gesamtkoordination und Bohrtechnik: Herrenknecht AG, Schwanau, Boris Jung, Stefan Frey, [email protected] >> Logistik und Maschinenhandling: HOCHTIEF Solutions AG, Civil Engineering Marine and Offshore (CEM), Hamburg, Wolfgang Els, [email protected] >> Mörtelentwicklung: HOCHTIEF Solutions, Civil Engineering and Tunneling (CET), Essen, Dr. Christoph Budach, [email protected] Links und Literatur >> www.hydroschall.de – In diesem Portal werden ausführliche Informationen zum großen Blasenschleier und zu den physikalischen Grundlagen des Wasserschalls angeboten. www.fino-offshore.de | www.rave-offshore.de | www.erneuerbare-energien.de >> Forschen mitten im Meer. BINE-Projektinfo 17/2011 >> RAVE – Forschen am Offshore-Testfeld. BINE-Themeninfo I/2012 >> Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit, Berlin (Hrsg.). Innovation durch Forschung – Jahresbericht 2012 zur Forschungsförderung im Bereich der erneuerbaren Energien. www.erneuerbare-energien.de Mehr vom BINE Informationsdienst >> Dieses Projektinfo gibt es auch online und in englischer Sprache unter www.bine.info im Bereich Publikationen/Projektinfos. >> BINE Informationsdienst berichtet aus Projekten der Energieforschung in seinen Broschürenreihen und dem Newsletter. Diese erhalten Sie im kostenlosen Abonnement unter www.bine.info/abo Projektorganisation Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU) 11055 Berlin Projektträger Jülich Forschungszentrum Jülich GmbH Christian Schneider 52425 Jülich Förderkennzeichen 0325064, 0325233, 0325533 Impressum ISSN 0937 - 8367 Herausgeber FIZ Karlsruhe GmbH · Leibniz-Institut für Informationsinfrastruktur Hermann-von-Helmholtz-Platz 1 76344 Eggenstein-Leopoldshafen Autor Uwe Milles Titelbild Herrenknecht AG Urheberrecht Eine Verwendung von Text und Abbildungen aus dieser Publikation ist nur mit Zustimmung der BINE-Redaktion gestattet. Sprechen Sie uns an. Kontakt · Info Fragen zu diesem Projekt­info? Wir helfen Ihnen weiter: 0228 92379-44 BINE Informationsdienst Energieforschung für die Praxis Ein Service von FIZ Karlsruhe Kaiserstraße 185-197 53113 Bonn Tel. 0228 92379-0 Fax 0228 92379-29 [email protected] www.bine.info Konzept und Gestaltung: iserundschmidt GmbH, Bonn – Berlin · Layout: KERSTIN CONRADI Mediengestaltung, Berlin 4