Mobile Stromversorgung Internationale Zulassungen für weltweiten

Werbung

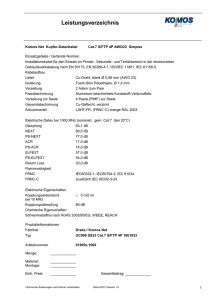

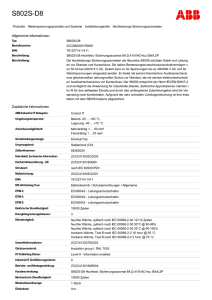

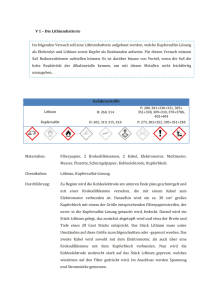

Mobile Stromversorgung Internationale Zulassungen für weltweiten Einsatz frühzeitig planen Über die späteren Absatzmärkte und die hierfür notwendigen Zulassungen entscheiden Medizingerätehersteller im Idealfall schon in der Entwicklungsphase. Die Entscheidung hat wesentlichen Einfluss auf die Auswahl von Bauteilen und Komponenten. Andreas Schmidt, Patricia Hinz Mobilität ist eines der großen Themen unserer Zeit. Wir sind überall erreichbar, haben Zugriff auf Informationen und können diese weitergeben, sind weitgehend unabhängig von Stromnetzen und Festanschlüssen. Was im täglichen Leben so selbstverständlich ist, hat auch in der medizinischen Versorgung im Laufe der vergangenen Jahre einen immer höheren Stellenwert eingenommen. Mobile Stromversorgungseinheiten unterstützen den Patiententransport, erleichtern vielfach den Einsatz von Medizingeräten durch kabelfreie Handhabung, machen den Patienten mobiler und beweglicher. Selten ist es die Standardlösung, die Hersteller verwenden können. Ob alkalische Batterie oder wiederaufladbarer Akku: Zur Stromversorgung von Medizingeräten für den mobilen Einsatz werden sehr häufig maßgeschneiderte Lösungen benötigt. Unter anderem weichen die Anforderungen an Leistung und Kapazität, sowie auch die Vorgaben für Abmaße und Gewicht von Anwendung zu Anwendung stark voneinander ab. Zur Findung der optimalen Lösung arbeiten darum die Entwickler der Medizingeräte mit den Akkuentwicklern bei der Konzeptionierung von Akkupacks eng zusammen. Speziell mit Etablierung der Lithium Ionen-Technologien wurden nicht nur der Mobilität ganz neue Dimensionen ge- geben. Noch leichter, noch leistungsstärker als z.B. Nickel-MetallhydridTechnologien – aber auch sehr viel sensibler zu handhaben. Sicherheit hat hier darum oberste Priorität. Der Gesetzgeber und die Zulassungsbehörden fordern demzufolge eine Reihe von Untersuchungen und Zulassungen, die die Sicherheit von Lithium Ionen-Akkupacks bestätigen. UN Transporttest 38.3 Da Lithium Ionen-Akkus eine höhere Energiedichte haben als andere Akkumulatoren, müssen sie grundsätzlich als Gefahrgut gehandhabt werden. In der Praxis ist dies – nicht zuletzt aus wirtschaftlichen Aspekten - kaum umsetzbar. Daher wird für einen erleichterten Transport die Durchführung des UNTransporttests 38.3 angeboten. Für Lithium IonenEinzelzellen und für Lithium Ionen-Akkupacks sind hier diverse Tests definiert, die in Summe alle bestanden werden müssen. Dies sind: · Test 1: Höhensimulation (für Einzelzellen und Akkupacks) · Test 2: Thermischer Test (für Einzelzellen und Akkupacks) · Test 3: Vibrationstest (für Einzelzellen und Akkupacks) · · · · · Test 4: Stoßtest (für Einzelzellen und Akkupacks) Test 5: Äußerer Kurzschluss-Test (für Einzelzellen und Akkupacks) Test 6: Schlagprüfung, Quetschtest (nur für Einzelzellen) Test 7: Überlasttest (für Einzelzellen und Akkupacks) Test 8: Erzwungene Entladung (nur für Einzelzellen) (Die Durchführung der Tests 6 und 8 kann für Akkupacks entfallen, wenn sie bereits nachweislich durch den Hersteller der Einzelzellen veranlasst wurden. Vgl. UN Transportvorschriften, UN Prüfhandbuch Teil III, Abschnitt 38.3 Lithiumbatterien.) IEC 62133 – CB-Report Bei der IEC handelt es sich um eine internationale Kommission im elektrotechnischen Bereich, die als Standardisierungsorgan ein einheitliches System für Tests und Zulassungen elektrotechnischer Komponenten entwickelt hat, bekannt als das CB-System. Dieses System erleichtert den Herstellern von elektrischen und elektronischen Produkten den Zugang zu internationalen Märkten. Ein CB-Report gemäß IEC 62133, der internationalen Norm zum Thema „Sicherheitsanforderungen für tragbare gasdichte Akkumulatoren und daraus hergestellte Batterien für die Verwendung in tragbaren Geräten“ stellt eine Grundlage für weitere Zulassungen und Zertifizierungen dar. Seit Anfang 2013 ist die 2nd Edition der IEC 62133 gültig und für die Ausstellung von CB-Reports anzuwenden. Folgende Tests fallen hierfür an: Normaler Gebrauch: · Dauerladung bei konstanter Spannung (Einzelzellen) · Beanspruchung von Spritzgussgehäusen bei hoher Umgebungstemperatur (Akkupacks) Geringfügige, vorhersehbare Fehlbeanspruchung: · Äußerer Kurzschluss (Einzelzellen) · Äußerer Kurzschluss (Akkupacks) · Freier Fall · Thermische Fehlbehandlung (Einzelzellen) · · · · · Quetschen (Einzelzellen) Überladung der Akkupacks Tiefentladung (Einzelzellen) Prüfungen des Transports (siehe Dokumentation des UN-Transporttests 38.3, bei Einzelzellen Dokumentation des Herstellers; siehe auch Transportprüfungen lt. IEC 62281) Bewertung der Ausführung – erzeugter innerer Kurzschluss (Einzelzellen). Die Vorgaben für Japan, Frankreich, Korea und die Schweiz sind hier teilweise abweichend. UL-Zulassungen UL - Underwriters Laboratories - ist eine unabhängige Organisation, die Produkte hinsichtlich ihrer Sicherheit untersucht und zertifiziert. Sie prüft Produkte, Komponenten, Materialien und Systeme dahingehend, ob sie spezifischen Ansprüchen genügen. Gerätehersteller, die ihre Produkte z.B. auch auf dem US-amerikanischen Markt anbieten wollen, müssen zusätzlich UL-Zulassungen durchführen lassen. Im Fokus sind hier die Zulassungen gemäß UL 1642 (für Lithiumund Lithium IonenEinzelzellen) und UL 2054 (für Lithium Ionen-Akkupacks, inklusive aller Komponenten). Neben allen Tests, die UN 38.3 und IEC 62133 fordern, ist für die Erlangung einer Zulassung gemäß UL 1642 folgender Test zusätzlich durchzuführen: · Einwirkung von Projektilen und Feuer In der Regel erwirkt der Hersteller der Einzelzellen die Zulassung gemäß UL 1642. Für die Erlangung einer Zulassung gemäß UL 2054 werden alle Komponenten eines Akkupacks überprüft. Für alle von UL als „kritisch“ definierten Einzelkomponenten, wie z.B. Einzelzellen, sicherheitsrelevante Bauteile, etc., wird eine ULAnerkennung verlangt. Darüber hinaus ermitteln die ULZulassungsstellen mögliche individuelle Fehlerquellen des Akkupacks unter Berücksichtigung der Applikation und führen weitere, spezifische Tests durch. Dies können z.B. sein: · Regelwidriges Laden · Missbräuchliches Überladen · Erzwungene Entladung · Begrenzte Stromquelle · Temperaturtest der Komponenten · Temperaturtest der Oberfläche des Akkupacks · Gehäusetest · Dauerhafte Krafteinwirkung bei 250 N · Formentspannung · Brandklassenspezifikation des Gehäuses Optimierte Planung Zur Durchführung der Tests benötigen die Zulassungsstellen entsprechende Muster in ausreichender Anzahl. Da ein Akkupack schnell einen relativ hohen Einzelwert erlangen kann, stellt die optimierte Planung der Zulassungsreihenfolge einen nicht zu vernachlässigenden wirtschaftlichen Faktor dar. Auch die Zulassungskosten lassen sich optimieren, wenn schon bei Planungsbeginn feststeht, welche Zulassungen erwirkt werden sollen. So können z.B. die Tests gemäß UN 38.3 als Basis zugrunde gelegt werden, um einen Teil der Forderungen der IEC 62133 2nd Edition (siehe Normabschnitt 8.3.8) zu erfüllen und den CB-Report zu erlangen. Markt – ggf. auch erst zu einem späteren Zeitpunkt – anstrebt. Ist dies der Fall, so sollten bereits frühestmöglich die Komponenten hinsichtlich ihrer UL-Anerkennung ausgewählt werden. Wird dies versäumt, so ist eine Produktänderung in der Regel mit erhöhtem Kostenaufwand und Zeitverlust verbunden. Durch die frühzeitige Zusammenarbeit mit einem Beispiele für Kosteneinsparungspotenzial zu nennen. Denn die Zulassungen gelten jeweils nur für einen identischen Nachbau entsprechend der eingereichten Muster. Treten nach erfolgreich bestandenen Zulassungstests später Änderungen auf, z.B. durch abgekündigte Bauteile oder den Austausch gegen UL-anerkannte Komponenten, so ist jeweils im Einzelfall zu prüfen, ob eine Zulassung neu erwirkt werden muss. Harmonisierung der Normen Bereits vielfach im Gespräch und lange erwartet ist die Harmonisierung der IEC 62133 mit der UL 2054. Seit 1. Mai 2012 sind Batterien grundsätzlich nach IEC 62133 zu bewerten. Eine Zulassung nach UL 2054 wird trotzdem weiterhin für den US-amerikanischen Markt empfohlen. Schon in der Entwicklungsphase sollte sich der Medizingerätehersteller darüber im Klaren sein, ob er für sein Produkt z.B. eine Zulassung auf dem US-amerikanischen Akkuentwickler können mögliche spätere Problemstellungen rechtzeitig erkannt werden. Die Auswahl von anerkannten Bauteilen und die Überprüfung der Produktlebenszeit sind hier nur als Quelle: Omnitron Griese GmbH www.omnitron.de Tel.: 0049-2732-55341-33 Fotos: · Andreas Schmidt, Prokurist und Vertriebsleiter, sowie Leiter des Produktionsstandortes der Omnitron Griese GmbH · Präzisionsarbeit: Fertigung von Akkupacks für den Einsatz in mobilen Geräten