Projekt 2005 " ROLLTOR " Aufgabenstellung - BBS

Werbung

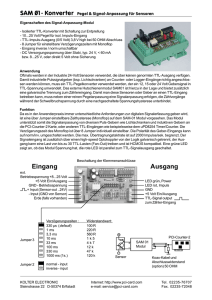

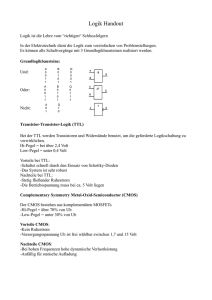

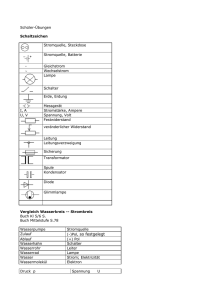

Projekt 2005 "ROLLTOR" Aufgabenstellung "Für ein vorhandenes Modell (Rolltor) soll die Interfacetechnik zur Steuerung durch Schütze, Digitaltechnik und SPS entwickelt werden " war die Aufgabenstellung für unser Projekt. Dieses Rolltor soll in Zukunft für das erste Ausbildungsjahr genutzt werden, um die Programmierarten praxisnah anzuwenden. Durch die verschiedenen Arten der Ansteuerung vom Rolltor, sowie dessen Programmierung mit Hilfe eines PCs, war die Forderung an ein Projekt, das sich mit der Datenkommunikation befasst, erfüllt. Die am PC erstellten Programme (STEP5, STEP7, EMES) bzw. die aufgebauten Schaltungen im Bereich "Schützschaltung" und "Digitaltrainer" sind die Grundlage, dass sich das Tor öffnen oder schließen lässt. Die Bedienung findet ausschließlich am Bedienpult des Rolltors statt. Der Hauptschalter S3 schaltet die Anlage betriebsbereit. Wird der Taster S1 betätigt soll das Tor auffahren und mit dem Taster S2 wieder zufahren. Die Endlagenschalter S10 und S11 sollen melden, ob das Tor geöffnet oder geschlossen ist und den Motor sofort stoppen. Die Auf- und Zufahrtsbewegung soll sich jederzeit durch den Stopp-Taster, bzw. den Not-Aus-Taster anhalten lassen. Befindet sich ein Hindernis im Bereich des Rolltores, soll durch die Lichtschranke ebenfalls eine sofortige Unterbrechung des Schließvorganges erfolgen. Das Zufahren bzw. das Auffahren des Tores soll durch das Leuchten der Warnlampe V1 und der Hupe H1 gemeldet werden. Da der Digitaltrainer und das EMES mit einer Steuerspannung von 5 Volt arbeiten und das Rolltor eine Spannung von 24 Volt benötigt, musste eine Schaltung entwickelt werden, die entweder 24 Volt auf 5 Volt oder 5 Volt auf 24 Volt umsetzt. Dieses wurde mit Optokopplern und Spannungsreglern realisiert, auf die unter dem Punkt 2.3.3. weiter eingegangen wird. Vorgegeben wurde uns, dass wir für die Ansteuerung mit EMES und dem Digitaltrainer 2mm-Anschlussbuchsen und für die Schützschaltung, Step5 und Step7 eine CENTRONICS-Schnittstelle einbauen. Somit mussten wir entsprechende Kabel anfertigen, um das Rolltor vom jeweiligen System ansteuern zu können. Die Hardware "Als Erstes wurden die Netzteile entwickelt,damit das Rolltor mit Spannungen versorgt werden konnte. Die Planung sah drei Netzteile vor,weil die Spannungen 5 Volt, 12 Volt und 24 Volt benötigt wurden. Der zweite Schritt war die Entwicklung einer Eingangsplatine. Da das Rolltor mit einer Spannung von 24 Volt arbeitet, müssen die ankommenden und abgehenden Signale verteilt werden. Wird das Rolltor mit 24 Volt angesteuert, werden diese Signale direkt weitergeleitet. Steuert man es mit 5 Volt an, müssen diese Signale erst einmal umgesetzt werden. Für diese Aufgabe wurde die Optokopplerplatine entwickelt. Diese sollte die Funktion der Umsetzung von 5 Volt auf 24 Volt und von 24 Volt auf 5 Volt übernehmen. Bei der Funktionsüberprüfung des Rolltores wurde dann noch festgestellt, dass der Motor, aufgrund der großen Übersetzung, einen langen Nachlauf hatte und durch die vorgesehene Spannung von 24 Volt sehr schnell lief. Um das Nachlaufen des Motors zu verhindern, wurde eine Motorsteuerung entwickelt. Diese bewirkt,dass wenn die Taste "Stopp", die Endlagenschalter oder der Not-Aus gedrückt wird, der Motor sofort stoppt. Durch die Ansteuerung des Motors mit 12 Volt wurde die Drehzahl verringert. Nachdem die Planung der Platinen abgeschlossen und somit auch die Größe der einzelnen Baugruppen bekannt war, konnte jetzt das Gehäuse geplant werden. Das Gehäuse sollte die Breite des Rolltores haben, wobei man bei der Tiefe die Ausmaße der Netzteilplatinen berücksichtigen musste. Die Höhe wurde so geplant, dass ein Sub-DStecker auf der Eingangplatine angeschlossen werden kann. Die Vorderund Rückseite war für den CENTRONICS-Anschluss und für die 15 x 2mmBuchsen vorgesehen. Für die Netzspannung von 230 Volt sollte ein Kaltgerätestecker eingebaut werden. Um die 24 Volt, 12 Volt und 5 Volt abzusichern, wurden Sicherungshalter mit eingeplant, damit man nicht immer das Gehäuse öffnen muss, wenn eine Sicherung auslöst. Die Software Die Programme für das Projekt sollten in STEP7 undfür den EMES entwickelt werden. Hierfür wurde die Software Simatic STEP7 von Siemens und der Croscompiler für die Programmierung des Z80 Prozessors benötigt, die die Schule BBS 2 zur Verfügung stellte. Die Programme sollten so entwickelt werden, dass sie übersichtlich und gut verständlich sind, da sie zu Testzwecken und zur Demonstration des Rolltores dienen. Step7 ist die Programmiersprache der Simatic S7 SPS-Familie der Firma Siemens. Es handelt sich um eine leicht zu erlernende Programmiersprache. Es gibt 3 Darstellungsformen: FUP - Funktionsplan KOP - Kontaktplan AWL - Anweisungsliste Der Funktionsplan arbeitet mit logischen Symbolen aus der Digitaltechnik z. B. UND-Glieder, d.h. zwei oder mehrere Eingangsvariable werden so miteinander verknüpft, dass die Ausgangsvariable erst dann logisch 1 ist, wenn alle Eingangsvariable logisch 1 sind. Der Kontaktplan leitet sich aus Stromlaufplänen ab, d. h., eine UND-Verknüpfung sieht aus wie in Reihe geschaltete Schließerkontakte. Während die ersten beiden Formen grafisch orientierte Programmiersprachen sind, die es erlauben, dass Techniker ohne tiefer gehende Programmierkenntnisse damit umgehen können, entsprechen Programme in Anweisungsliste eher der klassischen Programmierung. Allen 3 Darstellungsformen ist gemeinsam, dass Programmteile in sog. Netzwerken erstellt werden. Die Netzwerke in KOP und FUP sind aufgrund der Darstellungsform wenig komplex. Die zweite Ansteuerungsart des Rolltors soll über das EMES verwirklicht werden. EMES ist eine Abkürzung und steht für: Einplatinen Mikrocomputer Entwicklungs- System Das Herzstück vom EMES ist ein Z80, ein 8-Bit-Mikroprozessor von der Firma Zilog. Programmiert wird der Z80 Prozessor mit einer Maschinensprache. Diese Sprache ist allerdings für den Menschen kaum lesbar. Darum wird die Programmierung des EMES mir der Assemblersprache realisiert. Die Assemblersprache ist eine spezielle Programmiersprache, die die Maschinensprache in einer, für den Menschen lesbaren Form, repräsentiert. Ein Programm in Assemblersprache wird auch als Assemblercode bezeichnet. Es wird durch einen speziellen Compiler, einen so genannten Assembler, in direkt ausführbare Maschinensprache (auch Maschinencode) umgewandelt.