MDE DNC - gewatec

Werbung

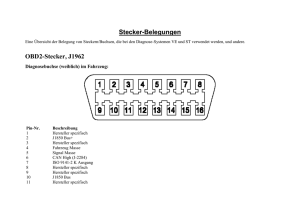

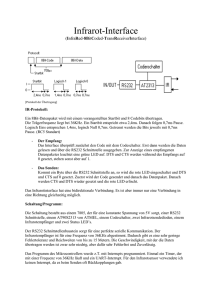

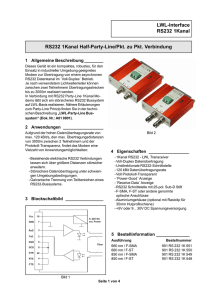

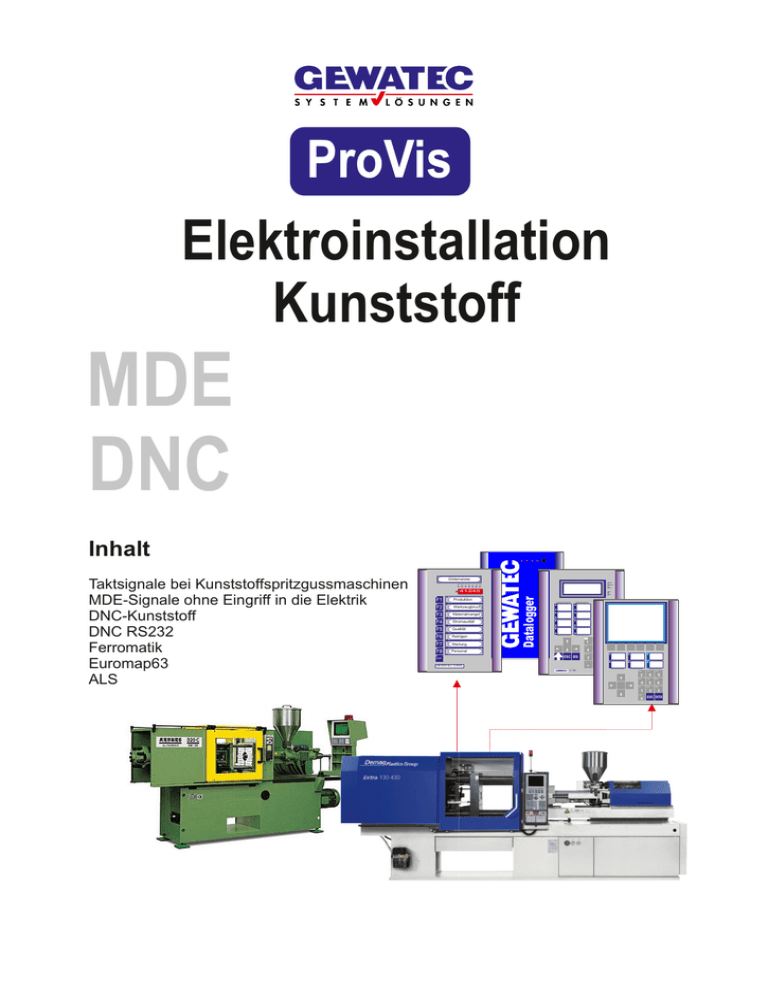

ProVis Elektroinstallation Kunststoff MDE DNC Inhalt Takt Status DL-900 Bus K1 K2 Bus Kom In1 In2 In3 In4 Count 41245 F1 Produktion F2 Werkzeugbruch F3 Materialmangel F4 Stromausfall Kommt F5 Qualität F6 Reinigen 1 Wartung F7 4 Personal F8ESC BS Shift GEWATEC IC800 2 GHI JKL TUV .,\ ABC 1 Geht ABC PQRS Datalogger Taktsignale bei Kunststoffspritzgussmaschinen MDE-Signale ohne Eingriff in die Elektrik DNC-Kunststoff DNC RS232 Ferromatik Euromap63 ALS Gildemeister 5 GHI 3 ESC BS MNO 6 9 0 ENTER IC 1100 5 PQRS TUV .,\ -+/ * WXYZ 8 2 JKL 4 DEF Takt Status Bus K1 K2 DEF 3 MNO 6 WXYZ 8 9 0 ENTER ABC 1 GHI 2 JKL 4 PQRS 5 TUV ESC BS -+/ * .,\ IC 900 3 6 WXYZ 8 9 0 ENTER -+/ * IC 900-10 DEF MNO PRS TUV 8 GHI 4 #-? 1 JKL 5 ABC 2 WXY 9 MN 6 DEF 3 OQZ 0 ESC ENTER ProVis Elektroinstallation Kunststoff MDE-Signale von Kunststoffspritzgussmaschinen Status: Maschinen Status: 12V=Maschine produziert 0V=Maschine steht Stückzahlimpuls Takt pro Teil (12V) Maschine steht Maschine produziert 10 Takte = 10 Teile Maschine steht 1. Taktsignal 1.1 Taktsignal aus Schließbewegung Das Signal für den Takt für das IC900 kann aus der Schließbewegung des Werkzeuges gewonnen werden. 1.2 Taktsignal aus Farbdosierung Als Taktsignal kann auch der freie digitaler Ausgang für die Farbdosierung verwenden werden. 1.3 Taktsignal aus Ansteuerung der Schnecke Im Schaltschrank befindet sich ein Leistungsrelais das die Schnecke einschaltet. Zu diesem Relais kann ein zweites Relais parallel geschaltet werden, das die potentialfreien Ausgänge für das Taktsignal liefert. 1.4 Taktsignal mit Siemens Bero Falls kein Eingriff im Elektroschrank vorgenommen werden soll, können induktive Nährungsschalter oder Lichtschranken eingesetzt werden. In der Beschreibung der jeweiligen Terminals finden sie die Bestellnummer und die Anschlussbelegungen für Siemens induktive Nährungsschalter, wie sie direkt an das jeweilige MDE-Terminal angeschlossen werden. ProVis MDE Elektroinstallation allgemein Entprellzeit und Faktor Fehlerzeit Entprellzeit Die Taktsignale die idealerweise rechteckförmig sind, sehen in Wirklichkeit im Millisekundenbereich unregelmäßig aus und bestehen aus vielen Überschwingern. Den genauen Verlauf der Signale kann man mit einem Osszilloskop präzise darstellen. (siehe Abb. unten) Die Prellungen des Signals kann man mit der ProVis-Variablen „Entprellzeit“ eliminieren. Signal Soll Signal Ist Signal nach Entprellung Faktor Fehlerzeit (nur wenn Status-Signal nicht verdrahtet) Faktor Fehlerzeit ist der Zeitabstand der nach Stillstand der Maschine verstreichen muß, damit ProVis „Maschine steht“ erkennt. Achtung! Wenn Faktor Fehlerzeit kleiner als die Stückzeit ist, springt das Ic900 Terminal immer auf Stillstand mit unbekanntem Störgrund. Stückzeit Stückzeit Stückzeit Faktor Fehlerzeit Taktsignal Maschinenstatus in ProVis Maschine steht Maschine läuft Maschine steht Maschinenstillstand wird aus fehlendem Taktsignal erkannt ProVis Elektroinstallation Kunststoff MDE-Signale ohne Eingriff in die Elektrik Wenn man nicht in die Steuerung bzw. in die elektromechanischen Schaltkreisen eingreifen möchte, oder wenn keine Relais (Schaltschütze) vorhanden sind, kann das Taktsignal über eine induktiven Näherungsschalter gewonnen werden. In diesem Zusammenhang kommt der Siemens Bero vom Typ 3RG4611-0AG31 zu Einsatz. Der Siemens Bero kann direkt an das IC9XX angeschlossen werden. (Siehe Schaltplan unten) Der BERO wird meist direkt am Hydraulik-Vorschub oder an der Mechanik des Auswurfs angebracht. (siehe Abb. links) Siemens-Bero an IC9XX IC900: Eingang 1 Siemens Bero 3RG4611-0AG31 14 12 Masse (blau) 13 + 12V (braun) 1K 25 Schwarz (Impuls) 22 22 13 25 Buchse 25 pol. Siemens Bero-DC-pnp + 12V (braun) Schwarz (Impuls) Masse (blau) 1K 10-30VDC 0,2 A Taktsignal mit Siemens Bero Falls kein Eingriff im Elektroschrank vorgenommen werden soll, können induktive Nährungsschalter oder Lichtschranken eingesetzt werden. In der Beschreibung der jeweiligen Terminals finden sie die Bestellnummer und die Anschlussbelegungen für Siemens induktive Nährungsschalter, wie sie direkt an das jeweilige MDE-Terminal angeschlossen werden. ProVis Elektroinstallation Kunststoff DNC Kunststoff DNC mit Kunststoffspritzgussmaschinen Die Übertragung der DNC-Einstellparameter erfolgt meist über Ethernet. Dabei werden die Protokolle Euromap63 oder OPC verwendet. Zum Teil werden MES-Schnittstellen auch noch über RS232-Schnittstelle realisiert (ALS). Folgende Abb. Zeigt eine Übersicht über die verschiedenen Kommunikationskanäle. GEWATEC DNC GEWATEC Communication Interface (GCI) Arcnet Profibus Seriell RS232 Ethernet Bluetooth WLAN GEWATEC MES-Connector Digital IO OPC Ferromatik GEWATEC ProVis EUROMAP Schnittstellen DEMAG ARBURG ALS (RS232) Engel XML Schnittstellen COM OPC-Server FTP-Server S* Produktion 20.10.09 12:03 S* Produktion 20.10.09 12:03 S* Produktion 20.10.09 S* 12:03 Produktion 20.10.09 12:03 S* Produktion 20.10.09 12:03 Elektroinstallation DNC DNC über RS232 (V24/20mA) RS232 (V24) PC 20 20 RTS CTS DSR GND RxD RTS CTS DSR GND DCD DTR RS232 (V24) 1 Stecker 25 pol. 1 2 3 4 5 6 7 8 9 8 3 2 20 7 6 4 5 22 DCD RxD TxD DTR GND DSR RTS CTS RI 13 25 14 Richtung DTR RxD TxD Anschluss 1 2 3 4 5 6 7 8 25 pol. DCD 1 2 3 4 5 6 7 8 TxD 9 pol. Maschine Buchse 9 pol. 5 1 9 6 DataCarrierDetect Receive Data Transmit Data Data Terminal Raady Ground DataSetReady Ready to Send Clear To Send Ring IndicatorI DNC-Standardkabel Handshake: Zur Vermeidung von Datenverlusten muss der Empfänger die Datenübertragung anhalten können, wenn keine weiteren Daten mehr verarbeitet werden können. Dieser sogenannte Handshake kann auf zwei Arten realisiert werden, entweder softwareseitig über bestimmte Steuercodes oder über spezielle Leitungen (Hardware-Handshake). * Beim Software-Handshake sendet der Empfänger zur Steuerung des Datenflusses spezielle Zeichen an den Sender. Entsprechend werden für die Datenübertragung lediglich drei Leitungen (RxD, TxD und Gnd) benötigt, aber diese Art Handshake ist nur dann möglich, wenn die beiden Steuercodes in den Nutzdaten nicht vorkommen. Beim Xon/Xoff-Protokoll sendet der Empfänger zur Steuerung des Datenflusses spezielle Zeichen an den Sender (Xon = 11h und Xoff = 13h). * Beim Hardware-Handshake signalisieren sich die beiden Geräte über zusätzliche Steuerleitungen ihren jeweiligen Status. Ein MinimalInterface mit Hardware-Handshake besteht beispielsweise aus fünf Leitungen (TxD, RxD, GND, RTS und CTS). Hardware-Handshake: Der normale Ablauf einer Datenübertragung ohne Flusssteuerung verläuft folgenderweise: * Die lokale Endeinrichtung aktiviert die Schnittstelle DTR (Data terminal ready) in Richtung seines Modems und wartet auf dessen Rückmeldung durch DSR (Data set ready). Damit besteht lokale Betriebsbereitschaft ohne Aktivierung des Senders, der Empfänger wartet. * Wenn die Endeinrichtung senden möchte, setzt es die Schnittstelle RTS (Request to send) und wartet auf die Sendebereitschaft CTS (Clear to send) des lokalen Modems. Durch Einschalten des Senders erkennt das entfernte Modem Empfangssignalpegel und meldet es seiner Endeinrichtung durch CD (Data channel received line signal detector, umgangssprachlich Carrier detected). Diese logischen Abläufe sind in einem Nullmodem-Kabel fest verdrahtet. Ein Nullmodem verbindet zwei Endeinrichtungen mit gleicher Übertragungsgeschwindigkeit. Es gibt eine weitere definierte Schnittstelle: RFR (Ready for receiving). Durch Platzprobleme auf dem 25-poligen Stecker wurde eine Doppelbelegung mit RTS auf Pin 4 (9-polig: Pin 7) notwendig: Entweder kann man den Sender steuern oder der Sender arbeitet mit konstantem Trägersignal und der Empfänger wird gesteuert. Modems in der Betriebsart Halbduplex können deshalb mit RFR nicht gesteuert werden, da dort zwingend der Sender gesteuert werden muss. Da beide Schnittstellen aus Richtung der Endeinrichtung arbeiten, werden sie oft gleichgesetzt. Die ITU-T warnt in der Empfehlung V.43 aber ausdrücklich davor: In many publications, circuit 133 (Ready for receiving) is, incorrectly, referred to as circuit 105 (Request to send). These two interchange circuits are significantly different in their respective definitions and functions. Software Handshake Im ASCII-Zeichensatz (ITU-T-Empfehlung T.50) sind die ersten 32 Zeichen für Steuerungsaufgaben reserviert. Vier davon, DC1 bis DC4 (Device Control), sind Gerätesteuerzeichen. Die Software-Flusssteuerung sollte davon die folgenden Zeichen benutzen: * DC1 (oft als X-ON bezeichnet, engl. für Transmission ON, Zeichencodierung 11hex bzw. 17dez, PC-Tastatur: Strg-Q) und * DC3 (oft als X-OFF bezeichnet, engl. für Transmission OFF, Zeichencodierung 13hex bzw. 19dez,PC-Tastatur: Strg-S). Diese Zeichen sind sowohl in Richtung Endeinrichtung zum Übertragungsgerät als auch umgedreht nutzbar. Elektroinstallation DNC DNC über RS232 (V24/20mA) RS232-Schnittstelle (28m nach DIN) Die RS232-Schnittstelle auch V24-Schnittstelle ( +-12V) genannt ist eine serielle Schnittstelle zur Übertragung von Daten. 20mA-Schnittstelle (bis zu 1km) Die RS232-Schnittstelle benötigt einen gemeinsamen Ground (Pin7). Dies kann Erdschleifen verursachen. Desshalb werden Stromschnittstellen verwendet (20mA) die eine Datenübertragung mit galvanischer Trennung ermöglicht. Spezifikation DNC-Kabel: Steuerleitung mit gemeinsamer Abschirmung Typ LiYCY mit farbig isolierten Adern, in Lagen verseilt, ohne Farbwiederholung nach DIN 47100, Mantel PVC grau, RAL 7001, Cu-Litze, blank, Abschirmung: Geflecht aus Cu-Draht, verzinnt, optische Bedeckung ca. 85 % Isolationswiderstand: min. 200MOhm/km Betriebstemperatur: -15 bis 70 °C Querschnitt 0,34mm², 7polig Außendurchmesser 6,7 mm RS232-Parameter: Baudrate 300,600, ... 9600,18200 Databit 7 oder 8 Startbit 1 Stopbit 1 oder 2 Parität no, even, odd 3 2 4 5 7 1 6 Anschluss RS232 für DNC Takt Status Bus K1 K2 ABC 1 GHI 2 JKL 4 5 PQRS TUV .,\ -+/ ESC BS * IC 900 DEF 3 MNO 6 WXYZ 8 9 0 ENTER DNC Kunststoff Ferromatik: OPC IPC CAQ PPS MDE CNC BDE DNC KALK GEWATEC DNC GEWATEC Communication Interface SQL OPC Prozessparameter OPC-Direktanbindung Ethernet - Auftrag - Taktzeit - Prozessdaten - Einstallparameter (DNC) Spritzparameter Drucke Zeiten Temperaturen Werkzeugdatensätze OPC Beschreibung OPC asdf IC900: Datenübertragung per Funk - Auftrag an-/abstempeln - Taktzeit / Stoppuhr - Stillstandsgründe - Temperatur S* Produktion 20.10.09 12:03 DNC Kunststoff IPC CAQ PPS MDE CNC BDE DNC KALK DEMAG: Euromap63-Schnittstelle GEWATEC DNC GEWATEC Communication Interface SQL Euromap Prozessparameter EUROMAP-Direktanbindung Ethernet - Auftrag - Taktzeit - Prozessdaten - Einstallparameter (DNC) Spritzparameter Drucke Zeiten Temperaturen Werkzeugdatensätze Euromap63 Beschreibung Euromap63 ist eine genormte, auf Filesharing basierende Schnittstelle, die speziell zur Kommunikation zwischen einem Leitrechner und S* Produktion 20.10.09 IC900: Datenübertragung per Funk oder Ethernet - Auftrag an-/abstempeln - Taktzeit / Stoppuhr - Stillstandsgründe - Temperatur Spritzgussmaschinen ausgelegt ist. Der Datenaustausch erfolgt über Befehlsdateien, die vom Leitrechner geschrieben und von der Spritzgussmaschine gelesen werden. Nach Ausführung der Befehle schickt die Spritzgußmaschine die angeforderten Daten an den Leitrechner. 12:03 Synchronisiert wird der Datenaustausch durch wechselseitiges Schreiben und Löschen von Frage- und Antwort-Dateien. Mit dieser Schnittstelle können sämtliche Spritzparameter, wie Drucke, Zeiten und Temperaturen, sowohl gesetzt als auch überwacht werden. Außerdem ist es möglich, komplette Werkzeugdatensätze zu laden bzw. entladen. Somit wird die Anfahrzeit eines gewechselten Werkzeuges wesentlich verringert. Die Euromap63-Schnittstelle ist ein wichtiges Werkzeug zum Steuern und Überwachen von Spritzgussmaschinen. DNC Kunststoff IPC ARBURG - ALS-Schnittstelle: GEWATEC DNC GEWATEC Communication Interface ALS-Direktanbindung RS232 - Auftrag - Taktzeit - Prozessdaten - Einstallparameter (DNC) SQL COM Server ARBURG-LS-Schnittstelle (ALS): ARBURG - Einstellparameter RS232 (V24) CopyLock zum Sichten und Editieren der DNC-Einstellparameter Arburg 1 TxD 2 RxD 3 RTS 4 CTS 5 DSR 6 GND 7 DCD 8 DTR 20 PC 1 2 3 4 5 6 7 8 20 TxD RxD RTS CTS DSR GND DCD RS232-Parameter: (SELOGICA) Baudrate 4800 (alt.1200, 2400, 9600) Databit 8 Startbit 1 Stopbit 1 Parität even DTR S* Produktion 20.10.09 12:03 Ethernet oder Bluetooth IC900: Datenübertragung per Funk - Auftrag an-/abstempeln - Taktzeit / Stoppuhr - Stillstandsgründe - Temperatur ARBURG - Prozessparameter Einspritzzeit Dosierzeit Zylindertemperatur 1 Zylindertemperatur 2 Zylindertemperatur 3 Zylindertemperatur 4 Zylindertemperatur 5 Zylindertemperatur 6 Zylindertemperatur 7 Zylindertemperatur 8 Werkzeugtemperatur 1 Werkzeugtemperatur 2 Massevolumen Istwert Innendruck Kanal 1 Zeit/Weg bei max. Innendruck Weg Nachdruckumschaltung Hydraulikdruck beim Umschalten Integral Hydraulikdruck Integral Innendruck 1 Integral Innendruck 2 CAQ PPS MDE CNC BDE DNC KALK Parameter Version Offset Basisstation UNICODE Zylindereinheiten Offset Prozessdaten Automation Offset Automationsdaten Alarmtext Offset Alarmtext Reserviert Reserviert Kennung zur Identifizierung eines Maschinenbenutzers User Numerical Identification Textual Identificaton Reserviert Reserviert Reserviert Reserviert Reserviert Reserviert Reserviert Maschinennummer Betriebsart Ablaufstatus Auftragsstatus Programmnr 1 Programmnr 2 Auftragsnr 1 Auftragsnr 2 Folgeauftrag-Flag Download Sperre Kavität Stückzahl Soll Stückzahl Ist Stückzahl Schlecht Zeit aktuell Zeit letzter Stillst. Werkzeugcode WKZ 1 Werkzeugcode WKZ 2 Alarmtext Nr 1 Alarmtext Nr. 2 User Code BDE-Code Dialog-Flag Stellg. Materialzuf. Werkzeugbezeichner 1 Werkzeugbezeichner 2 Zylindercode 1 Zylindercode 2 Mittlere Gesamtzykluszeit (t4032) Zykluszeit (t4012) externe Überwachung aktiv Stückzahl Gut ext. Stückzahl Schlecht ext. Leitrechnerkontrolle Platzcodierung WKZ 1 Platzcodierung WKZ 2 Platzcodierung ZYL 1 Platzcodierung ZYL 2 Wechseltischstellung SGB-Tischstellung SGB-Belegung Platz 1 SGB-Belegung Platz 2 TRE-Code-1 TRE-Code-2 TRE-Code-3 TRE-PlatzType-1 TRE-Platzzustand-1 TRE-PlatzType-2 TRE-Platzzustand-2 TRE-PlatzType-3 TRE-Platzzustand-3