V+105

Werbung

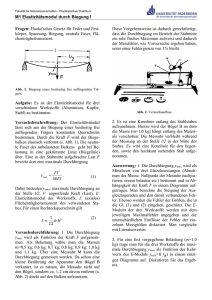

1 Versuch 105 Durchbiegung von Stäben 1. Aufgaben 1.1 Messen Sie die Durchbiegung verschiedener Stäbe in Abhängigkeit von der Belastung und stellen Sie den Zusammenhang grafisch dar! Kontrollieren Sie dabei, ob die Verformung reversibel ist. 1.2 Bestimmen Sie den Elastizitätsmodul E mit Hilfe des Anstiegs aus der grafischen Darstellung! 1.3 Führen Sie eine Größtfehlerabschätzung für E durch, und vergleichen Sie Ihre Ergebnisse mit Tabellenwerten! 2. Grundlagen Stichworte: Dehnung, Durchbiegung, elastische und unelastische Verformung, neutrale Faser, Hookesches Gesetz, Elastizitätsmodul, Flächenträgheitsmoment. 2.1 Elastizitätsmodul und Hookesches Gesetz Ein fester Körper wird durch die Einwirkung einer Kraft verformt. Hört die Wirkung der deformierenden Kraft auf, so kann der Körper entweder seine ursprüngliche Gestalt wieder vollständig einnehmen (elastischer Körper), oder er kann die veränderte Gestalt beibehalten (unelastischer Körper). Die Formänderung hängt dabei in komplizierter Weise von der äußeren Spannung ab. Man kann sich diesen Sachverhalt anhand der Dehnung eines Stahldrahtes gut veranschaulichen (Bild 1): Bild 1: Spannungs-Dehnungs-Diagramm (schematisch) 2 Hängt man den Draht an einem Punkt fest auf und belastet ihn am unteren Ende, so ist bei kleiner Belastung die Verlängerung Δl/l des Drahtes proportional zur Zugspannung σ (σ = F/A; F...Kraft, A...Drahtquerschnitt). Das geht so bis zum Punkt A, der Proportionalitätsgrenze. Vom Punkt A an nimmt die Dehnung schneller zu, bis bei B die Elastizitätsgrenze erreicht ist. Bis hierher kann die Dehnung elastisch rückgängig gemacht werden. Bei einer weiteren Belastung kommt man in C zur Fließgrenze; der Stab verlängert sich dann bis D ohne Vergrößerung der Spannung. Von diesem Punkt an nimmt die Spannung wieder bis zu E (Zerreißfestigkeit σE), wo es dann beim Punkt F zum Reißen des Drahtes kommt. Die Erfahrung zeigt, dass bei kleinen Spannungen die relative Δl Längenänderung (= ε) proportional der Belastungskraft F und umgekehrt proportional l zum Querschnitt A des Drahtes ist (Hookesches Gesetz), d. h.: Δl F = α ⋅ l A (1) Der Proportionalitätsfaktor α heißt Elastizitätskoeffizient. Meistens rechnet man allerdings mit seinem reziproken Wert, dem Elastizitätsmodul E = 1/α. F Δl = E ⋅ l A σ = E ⋅ε bzw. (2) Die Maßeinheit des E-Moduls ist Newton/Meter2 oder Pascal: 1 Pa = 1 Nm-2 = 1 m-1 kg s-2 Der E-Modul ist im allgemeinen eine Stoffkonstante, er hängt allerdings von der Vorbehandlung und der Reinheit des Materials ab. E-Modul einiger ausgewählter Stoffe: Stahl Kupfer Aluminium Knochen (entlang der Achse bei Zug) Menschenhaar Silikonkautschuk 21 ⋅ 1010 Nm-2 12 ⋅ 1010 Nm-2 7 ⋅ 1010 Nm-2 1,6 ⋅ 1010 Nm-2 0,4 ⋅ 1010 Nm-2 0,01⋅ 1010 Nm-2 Der Elastizitätsmodul eines Stoffes ist umso größer, je weniger dieser den formverändernden Kräften nachgibt. 2.2 Biegung Die Bestimmung des Elastizitätsmoduls erfolgt üblicherweise aus dem SpannungsDehnungs-Diagramm, das mit Hilfe eines Zugversuchs in einer speziellen Zerreißmaschine aufgenommen wird. Bei Proben mit größerem Querschnitt läßt sich der Elastizitätsmodul auch über einen Biegeversuch bestimmen. Diesem Sachverhalt liegen folgende Überlegungen zugrunde: 3 Ein Stab mit bekanntem Querschnitt liegt auf zwei Schneiden mit dem Abstand L. In der Mitte zwischen den Schneiden greift außer dem Eigengewicht eine zusätzliche Kraft F an, die zu einer Durchbiegung des Stabes führt (Bild 2). L s F = m·g Bild 2: Prinzipielle Anordnung zur Untersuchung der Biegung (strichpunktiert: neutrale Faser des gebogenen Stabs) Die angreifende Kraft bewirkt, daß die oberen Schichten des Stabes zusammengedrückt, die unteren gedehnt werden. Dazwischen liegt eine Schicht, deren Länge sich nicht ändert, die also nur gebogen wird, die sogenannte neutrale Faser. Infolge ihrer elastischen Spannung haben die unteren Schichten das Bestreben, sich wieder zusammenzuziehen, die oberen, sich wieder auszudehnen. Die Auslenkung der neutralen Faser in der Mitte und senkrecht zum ungebogenen Balken wird als Biegepfeil s bezeichnet. Der Biegepfeil s ist umso größer, je größer die Belastung ist. Im Gültigkeitsbereich des Hookeschen Gesetzes (kleines s) ist die Durchbiegung proportional zur angreifenden Biegekraft. Wir betrachten jetzt einen Stab mit rechteckförmigen Querschnitt (Höhe h und Breite b). Für kleine Durchbiegung ( s L ) ist s proportional zur durchbiegenden Kraft (vgl. /7/): 1 s = 4 3 F ⎛ L ⎞ ⋅⎜ ⎟ ⎝ h ⎠ b ⋅E (4) Bei gegebenem Querschnitt b·h ist ein Profil umso stabiler, je größer h, d.h. je weiter entfernt von der neutralen Faser die Masse angeordnet ist (diese Eigenschaft wird ganz allgemein durch das 2 Flächenträgheitsmoment I A = ∫ y dA beschrieben, siehe Versuchsanleitung zu V 104. A ist der Querschnitt, y A ist dabei der Abstand von der neutralen Faser). Um mit einer bestimmten Materialmenge eine maximale Biegefestigkeit zu erreichen, wird man dem Querschnitt eine besondere Form geben. Beispiele sind die lange Röhrenknochen bei Menschen und Tieren, der röhrenförmige Querschnitt von Getreidehalmen oder auch die T-Träger an Gebäuden. Gl. (4) kann nach dem Elastizitätsmodul E umgestellt werden: 3 1 ⎛ L ⎞ 1 F E = ⋅⎜ ⎟ ⋅ ⋅ 4 ⎝ h ⎠ b s (5) 4 Misst man die Abhängigkeit des Biegepfeils s von der angehängten Masse m, so kann man Δm wegen F = m·g das E-Modul aus dem Anstieg der Kurve bestimmen: Δs E = 2.3 1 4 3 ⎛ L ⎞ g Δm ⋅⎜ ⎟ ⋅ ⋅ ⎝ h ⎠ b Δs (6) Meßmethode Der zu vermessende Stab St liegt auf zwei Schneiden mit dem Abstand L (Bild 3). In der Mitte befindet sich ein Aufnahmebügel zum Anhängen von Gewichtsstücken. Die Durchbiegung wird in der Stabmitte durch Aufsetzen einer Feinmessuhr (M) bestimmt. Ohne Zusatzgewicht wird der Wert so gemessen. Bei Belastung vergrößert sich die Durchbiegung auf s'. Die Differenz s'- so ist der Biegepfeil s . L M St m Bild 3: Messanordnung zur Bestimmung der Durchbiegung 2.4 Arbeiten mit der Feinmessuhr Eine Messuhr ist ein mechanisches Messgerät zum Messen von Längen. Sie wird zum Beispiel für Vergleichs-, Ebenheits- oder Rundlaufmessungen eingesetzt. 5 Bei Messuhren mit Rundskala und digitaler Anzeige wird die Längsbewegung des Messtasters mittels Zahnstange und Zahnrad auf den Zeiger übertragen. Dadurch kann sich der Zeiger der Messuhr mehrmals im Kreis drehen. Die Anzahl der Umdrehungen wird mit einem weiteren Zeiger angezeigt, so wie der Stundenzeiger einer Uhr die Anzahl der Umdrehungen des Minutenzeigers anzeigt. Die Zahnstangenübersetzung hat den Vorteil, dass die Messuhr einen großen Messbereich hat. Messuhren erreichen eine Genauigkeit von ca. 1/100 mm bei einem typischen Messbereich von 5 bis 60 mm. Bild 4: Arbeiten mit der Feinmessuhr Beim Messen mit der Feinmessuhr ist immer ein gewisser Reibungswiderstand des Messwerks zu überwinden. Die auftretende Reibungskraft, die den Zeigerausschlag verfälscht, ist der Bewegungsrichtung des Messtasters entgegen gerichtet. Da nach Gl. (6) nur die Änderung des Ausschlags Δs in die Messung eingeht, ist es erforderlich, immer in der „gleichen Richtung“ zu messen. Deshalb ist bei jeder Messung durch Anhaben des Entlastungszapfens die Messuhr in die Nullstellung zu bringen, um anschließend den Taststift vorsichtig auf die Messposition abzusenken. Damit kompensieren sich die Reibungseinflüsse bei der Differenzbildung Δs zweier Messwerte. 3. Versuchsdurchführung 3.1 Bauen Sie die Messanordnung gemäß Bild 3 auf. Achten Sie darauf, dass alle Kreuzklemmen fest angezogen sind und sich die beiden Auflageschneiden in etwa gleicher Höhe befinden. Die Feinmessuhr muss so befestigt werden, dass der Taststift sowohl in Längs- als auch in Querrichtung mittig auf den Messstab aufgesetzt werden kann. Der jeweilige Stab wird auf die Schneiden gelegt. Dann wird die Aufnahme der Gewichtsstücke in die Mitte zwischen den Schneiden an den Stab gehängt und mit etwa 100g belastet. Es wird die Feinmessuhr unter vorsichtigem Druck so aufgesetzt, dass eine Anzeige von etwa 5 mm erscheint. Durch Zulegen weiterer Massestücke (bei langen Stäben etwa jeweils 20g, bei kurzen Stäben jeweils 50g) wird eine Entlastung der Messuhr und damit eine Verkleinerung des Δm berechnet werden. Zeigerausschlags s erreicht. Aus s ( m ) kann der (inverse!) Anstieg Δs 3.2 Wählen Sie einen Biegestab (Stahl, lang) aus und vermessen Sie dessen Querschnitt mit dem Messschieber. Bestimmen Sie den Abstand der Auflageschneiden. Stellen Sie den Zusammenhang zwischen aufgelegter Masse m und Durchbiegung s für jeden Stab grafisch 6 dar. Legen Sie jeweils eine Ausgleichsgerade durch die Messpunkte und bestimmen Sie deren Anstieg Δ m . Berechnen Sie das E-Modul nach Gl. (6). Δs 3.3 Wiederholen Sie Aufgabe 3.2 mit anderen Stäben und Längen, um die Gültigkeit folgender Abhängigkeiten in Gl.(4) nachzuweisen: - Die Durchbiegung hängt vom Abstand der Auflagen gemäß L3 ab. - Die Durchbiegung hängt von der Stabdicke h gemäß 1/h3 ab. Berechnen Sie E für alle Stäbe nach Gl.6! 3.4 Eine Abschätzung der Messgenauigkeit für E kann aus Gl.6 durch Addition der relativen Fehler aller in die Berechnung eingehenden Größen erfolgen (δL, δh, δb, der Anstiegsfehler ist grafisch abschätzen!).