Fachartikel: Optimierte Wärmebehandlung

Werbung

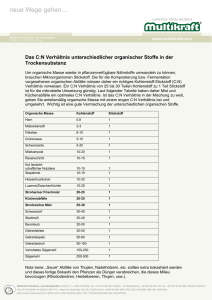

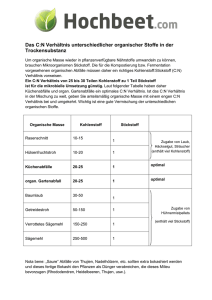

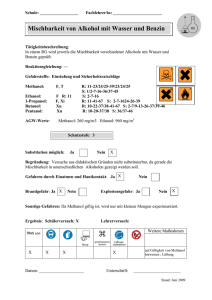

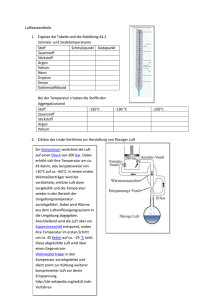

Fachpresse Optimierte Wärmebehandlung in der Stahlverarbeitung Mehr als gut: Vergüten Mit dem Variocarb-direct Verfahren* lassen sich sich Vergütungsstähle kostengünstiger als bisher entkohlungsfrei härten. Statt mit in speziellen Generatoren oder aus Stickstoff und flüssigem Methanol erzeugtem Endogas, verläuft die Wärmebehandlung unter Stickstoff. In die Schutzgasatmosphäre wird sensorgesteuert Propan als Reaktivgas zudosiert und eine Entkohlung des Werkstoffs wirksam verhindert. Das neue Verfahren arbeitet rußfrei und effizienter als konventionelle Verfahren und liefert vergütete Stähle von hoher Qualität. Die Wärmebehandlung ist verantwortlich für die Gebrauchseigenschaften der Bauteile. Vergütungsstähle kostengünstig und sicher härten Wie verschleißfest ein Werkstück aus vergütetem Stahl ist, hängt im Wesentlichen davon ab, unter welchen Bedingungen es wärmebehandelt wurde. Gemeint sind insbesondere die Arbeitsschritte Glühen und Härten. Gefüge ausreichend entspannt und der Stahl seine Sprödigkeit verloren hat. Der vergütete Stahl hat nun seine gewünschte Zähigkeit und Gebrauchshärte. Verschleißfestigkeit von Vergütungsstählen sicherstellen Durch die Wärmebehandlung erhält der vergütete Stahl das gewünschte Eigenschaftsprofil. Ob er jedoch später auch eine ausreichende Verschleißfestigkeit besitzt, hängt in hohem Maße davon ab, ob es gelingt, den Sauerstoff, der sich in der sprichwörtlich „heißen Phase“ der Wärmebehandlung im Härteofen befinden kann, vom Metall fernzuhalten und oxidative Prozesse an der Werkstoffoberfläche zu verhindern. Auf welchem Weg Sauerstoff in den Ofen gelangt, ob als Bestandteil der Luft, in Form eines Metall- Während des Weichglühens wird das Material langsam auf 680 bis 750 °C erwärmt, für Stunden auf Temperatur gehalten und langsam wieder abgekühlt. Hierbei wandelt sich der im Stahl enthaltene Kohlenstoff, gebunden in Form des Fe3C, vom streifigen in kugeligen Zementit und der Werkstoff wird leicht form- und spanbar. Das Härten schließt sich an, der Stahl wird sprichwörtlich hart und verschleißfest gemacht. Das Werkstück wird im Ofen auf Härtetemperatur gebracht, die bei 800 bis 900 °C liegt, wobei die Bindungen zwischen den Eisenatomen Kontrollsystem N2 C3H8 C3H8 λ-Sonde Thermoelement N2/C3H8 Härtegut Ölbad Abb. 1: Mess- und Regelschema für die Dosierung von Stickstoff und Propan dehnbarer werden und sich die kristalline Struktur des Metalls umwandelt: vom kubisch raumzentrierten Ferritgitter in das kubisch flächenzentrierte Austenitgitter. Der Stahl wird dann abgeschreckt, das heißt, wie ein gekochtes Ei schlagartig abgekühlt, was eine erneute Veränderung der Kristallstruktur zur Folge hat: Nach dem Abschrecken ist das Gitter verzerrt, das Gefüge, Martensit genannt, sehr hart, spröde und bruchempfindlich. Um die vorherrschende Spannung kontolliert abzubauen, wird der frisch gehärtete Stahl je nach Art sowie gewünschter Festigkeit und Härte angelassen, indem er auf 150 bis 550 °C erwärmt wird. Die Temperatur wird so lange gehalten, bis sich das 2 oxids oder durch Verunreinigungen an dem Härtegut, spielt eine untergeordnete Rolle. Wichtig ist, die resultierenden Reaktionsprodukte Wasser und Kohlendioxid rasch abzubauen, anderenfalls könnten sie mit dem in der Legierung gelösten Kohlenstoff reagieren (Gleichung 1 und 2). Bereits geringe Mengen Wasser und Kohlendioxid genügen, um den im Stahl enthaltenen Kohlenstoff teilweise zu entfernen und den Randbereich des Werkstückes zu schädigen. Cgelöst + H2O → CO + H2 (1) Cgelöst + CO2 → 2 CO (2) Es hat sich gezeigt, dass es keiner aufwändigen Technik unter Einsatz von Gasgeneratoren bedarf, um die Austenitisierung (800 bis 900 °C), in einer kohlungsneutralen Atmosphäre verlaufen zu lassen. Bei dem Variocarb-direct Verfahren wird ein geregeltes Stickstoff/ Kohlenwasserstoff(Propan)-Gemisch direkt in den heißen Ofen eingeleitet und damit die Entkohlung des Stahls wirksam verhindert. Die Reaktion zum Abbinden von Kohlendioxid und Wasser mit Propan verläuft nach folgender chemischen Reaktion: 3 CO2 + C3H8 → 6 CO + 4 H2 (3) 3 H2O + C 3H8 → 3 CO + 7 H2 (4) Einfache Handhabung, sicher zum Ergebnis Eine Sauerstoffsonde misst den Umsetzungsgrad von Feuchte und Kohlendioxid zu Wasserstoff und Kohlenmonoxid. Bei Bedarf wird automatisiert Propan in adäquater Menge in den heißen Ofen dosiert. Dank einer standardisierten Mess- und Dosiertechnik lässt sich die Entkohlung der Werkstücke wirksam unterbinden. Mit der Zeit reduziert sich die erforderliche Propanmenge; es wird weniger in den Ofen dosiert. Volumen-% Propan Arbeitsbereich der Propangaszugabe Beginn der thermischen Spaltung 1 vpm Propan 1/3 C3H8 = CGraphit + 4/3 H2 Abb. 4: Banddurchlaufofen der Firma Aichelin Ruß wird nicht abgeschieden (Gleichung 5) und kann folglich nicht stören. C3H8 → CH4 + 2 C + 2 H2 (5) Die zu regelnde Spannung (Millivolt) der Sauerstoffsonde wird empirisch ermittelt und als Sollwert in das Prozessprogramm eingegeben. Welcher stationäre Sollwert optimal für den Härteprozess ist, hängt von vielen spezifischen Parametern ab. Aufgrund der bisher vorgenommenen Installationen bei internationalen Kunden und der daraus gewonnenen Erfahrungen ist eine Installation mit Stickstoff und Propan schnell zu realisieren. Mit dem Variocarb-direct Verfahren wurden über viele Jahre zahlreiche Produkte aus unterschiedlichen Stählen mit verschiedenen Kohlenstoffgehalten in unterschiedlichen Ofenanlagen wie Rollendurchlauf-, Banddurchlauf-, Rohrdurchzieh- und Retortenöfen zum Einsatz entkohlungsfrei gehärtet. Temperatur in °C Abb. 2: Thermische Spaltung von Propan Millivolt Entkohlung möglich Regelbereich Russbildung möglich Temperatur in °C 3 Abb. 3: Arbeitsbereich der Sondenspannung Abb. 5: Gehärtete Kugellagerringe aus dem Stahl 100 Cr6 Beispiele von gehärteten Teilen: • Kugellagerteile • Kettenlaschen • Schrauben • Industrienadeln • Federn • Sägeblätter Durchführung In den benötigten Stickstoff wurden verschiedene Mengen an Luft und Propan dosiert. Die Einspeisung erfolgte so, dass sich die einzelnen Komponenten noch außerhalb der Ofenanlage intensiv mischten. Es ist ebenso möglich, so genannten OnsiteStickstoff, der mit Membran- oder AdsorptionsAnlagen erzeugt wird, zu verwenden. Der Restsauerstoffgehalt dieses Stickstoffs reagiert sehr leicht mit Propan (Gleichung 6) zu den erwünschten Komponenten Kohlenmonoxid, Wasserstoff und Methan: (O2 + 99 N2) On-site-N2 + C3H8 In den Ofen eingetragen wurden die homogenen Gasgemische über zwei Lanzen, die über dem Fallschacht installiert waren. An einer der Lanzen konnte Messgas entnommen und der Sauerstoffgehalt im Frischgas bestimmt werden. → 2 CO + 2 H2 + CH4 + 99 N2 (6) Propan beginnt ab einer Temperatur von 600 °C in reaktive Radikale zu zerfallen; sie greifen den Sauerstoff an, setzen ihn schnell und vollständig um und machen ihn unschädlich. Bericht aus der Praxis Aufgabenstellung In Zusammenarbeit mit einem Schraubenhersteller und der Messer Group GmbH sollte das Variocarb-direct-Verfahren an einem 500 kg Banddurchlaufofen eingeführt werden. Es gab mehrere Aspekte, die es näher zu betrachten galt: • Ziel: Randentkohlungsfreies Vergüten der Schrauben • Simulation von Membran-Stickstoff und optimale Vormischung der Gase sowie Einspeisung des kalten Gemisches in die Ofenanlage • Handhabung des neuen Begasungsverfahrens und Ermittlung der Gasmengen, um die Entkohlung als auch eine Verrußung zu verhindern • Abfackeln des schwachbrennbaren Stickstoff/Propan-Abgases durch geeignete Gasabführung • Reduzierung der Betriebskosten durch Ersatz von Methanol durch Membran-Stickstoff und die damit verbundenen Vorteile wie: – Senkung der Lagermenge, geringerer Verbrauch an Methanol – Reduktion der CO2-Emissionen – Verringerung der Heizenergie (Spaltenergie von Methanol) 4 Abb. 6: Einzelhärtung von Kleinteilen im Rüttelherdofen Der eingestellte Sauerstoffgehalt lag zwischen 0,5 und 1,0 Vol.-%. Der Propanbedarf wurde den Sauerstoffkonzentrationen angepasst. Das Messgas für die Analyse der Ofenatmosphäre wurde rund ein Meter vor dem Fallschacht abgesaugt. Dabei wurden die Gaskomponenten H2, CO, CH4, CO2, H2O, O2 gemessen und registriert. Der Kohlenstoffpegel der Ofenatmosphäre wurde über die vorhandene Sauerstoff-Sonde und den Rechner geregelt und etwa 300 Liter Propan pro Stunde konstant zudosiert. Die Ofentemperatur betrug bei allen Versuchen 900 °C. Die Schrauben bestanden hauptsächlich aus dem Werkstoff 19 MnB4. Während der Härteversuche wurden in zeitlichen Abständen Schrauben entnommen und metallografisch untersucht. Banddurchlaufofen konventionell Membran-N2 N2-Bedarf m³/h 2 mal 8 2 mal 15 Methanol l/h 2 mal 4 0 Spaltgas m³/h 14 0 Gesamtgasmenge m³/h 30 30 Propan l/h 0 300 Tabelle 1: Eingesetzte Gasmengen vor und nach der Umstellung auf Stickstoff und Propan Tabelle 1 spiegelt den Vergleich der optimierten und zuvor eingesetzten Gasmengen wider. Ergebnisse Sämtliche Schrauben, die unter simuliertem Onsite-Stickstoff und Propanzusatz im Banddurchlaufofen behandelt wurden, wiesen keinerlei Qualitätsunterschiede auf; sie glichen denen, die unter Einsatz von Stickstoff und Methanol gehärtet wurden. Die geforderten Festigkeiten und Randkohlenstoffgehalte entsprachen den Normen und Oxide wurden nicht festgestellt. Der Praxistest belegt die Güte des Variocarbdirect-Verfahrens: Methanol lässt sich durch Stickstoff und Propan substituieren. Einsparungen Durch die Umstellung auf ein vergleichsweise kostengünstiges Stickstoff-/Propangasgemisch lassen sich bei einer monatlichen Produktionszeit von 720 h rund 5760 l Methanol einsparen. Die Substitution erfolgt mit 10.800 m³ Stickstoff und 215 m³ Propan. Die Einsparung und die Investition für einen neuen Methanol-Tank führen zu einer beträchtlichen Kostenreduktion und Produktivitätssteigerung. Fazit: Bei hinreichend hohen Temperaturen, wie sie beim Härten von Stählen vorherrschen, bedarf es keiner aufwendigen Technik, um eine kohlungsneutrale Ofenatmosphäre zu erzeugen. Vielmehr genügt das Variocarb-direct-Verfahren, das auf dem Einsatz von Stickstoff-Propan-Gemischen basiert. Die bedarfsgerechte Anpassung der Mess- und Regeltechnik ermöglicht es, Propangas optimal zu dosieren. Der Ersatz von Endogas bringt eine Kosteneinsparung, deren Höhe von Fall zu Fall variieren kann. Die technische Beratung und Einführung der Direktbegasung erfolgt durch die Unterstützung der Messer Group GmbH. * Das Verfahren wird in Deutschland nicht angeboten. 5 Abb. 7: Gehärtete Schrauben verlassen das Ölbad. Sie arbeiten als Anwendungsexperte in der Industrie und haben spezifische Fragen zu diesem Fachartikel? Ihre Ansprechpartner sind: Hans-Peter Schmidt Technology Manager Metallurgy Messer Group GmbH Gahlingspfad 31 D-47803 Krefeld Tel.: +49 2151 7811-233 Fax: +49 2151 7811-503 [email protected] www.messergroup.com Günter Wagendorfer Technology Manager Metallurgy Messer Austria GmbH Industriestrasse 5 A-2352 Gumpolskirchen Tel.: +49 50 603 313 Fax: +49 50 603 388 Gü[email protected] www.messer.at Sie sind Journalist oder an weiteren Informationen über unser Unternehmen interessiert? Wenden Sie sich bitte an: Diana Buss Vice Presidnt Corporate Communications Messer Group GmbH Gahlingspfad 31 D-47803 Krefeld Tel.: +49 2151 7811-251 Fax: +49 2151 7811-598 [email protected] www.messergroup.com Messer Group GmbH Gahlingspfad 31 47803 Krefeld Tel. +49 2151 7811-0 Fax +49 2151 7811-501 [email protected] www.messergroup.com