Vertikale Integration der IT-Landschaft

Werbung

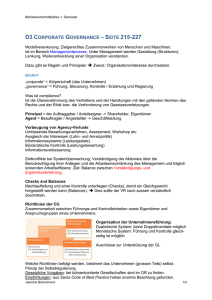

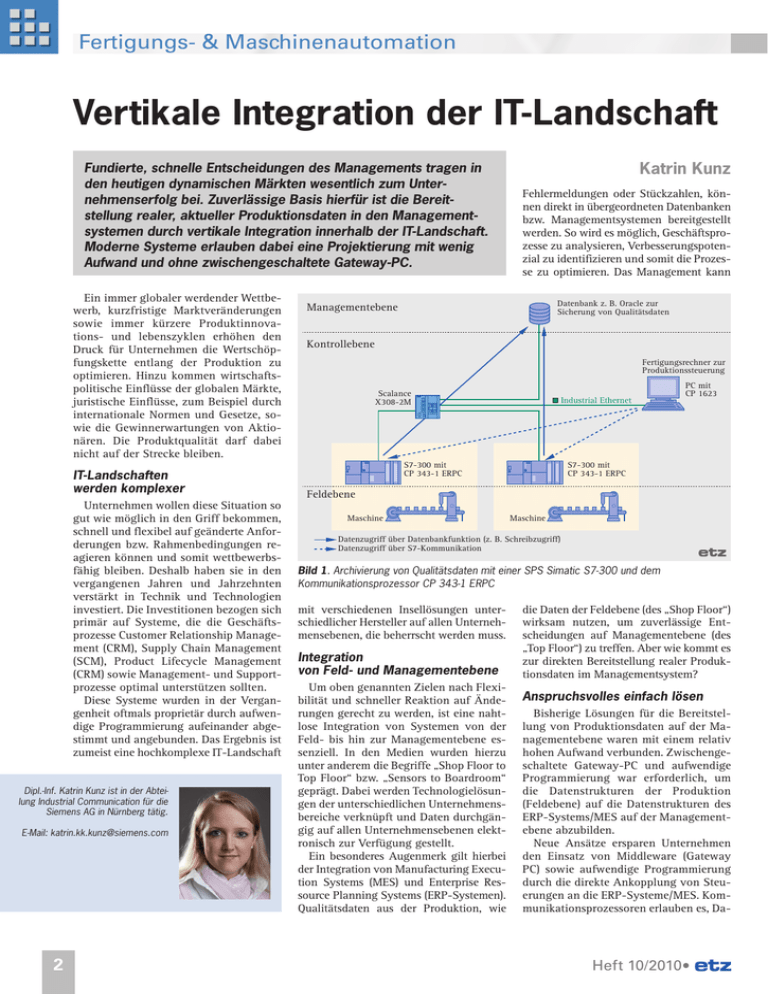

Fertigungs- & Maschinenautomation Vertikale Integration der IT-Landschaft Fundierte, schnelle Entscheidungen des Managements tragen in den heutigen dynamischen Märkten wesentlich zum Unter­ nehmenserfolg bei. Zuverlässige Basis hierfür ist die Bereit­ stellung realer, aktueller Produktionsdaten in den Management­ systemen durch vertikale Integration innerhalb der IT-Landschaft. Moderne Systeme erlauben dabei eine Projektierung mit wenig Aufwand und ohne zwischengeschaltete Gateway-PC. Ein immer globaler werdender Wettbewerb, kurzfristige Marktveränderungen sowie immer kürzere Produktinnovations- und lebenszyklen erhöhen den Druck für Unternehmen die Wertschöpfungskette entlang der Produktion zu optimieren. Hinzu kommen wirtschaftspolitische Einflüsse der globalen Märkte, juristische Einflüsse, zum Beispiel durch internationale Normen und Gesetze, sowie die Gewinnerwartungen von Aktionären. Die Produktqualität darf dabei nicht auf der Strecke bleiben. IT-Landschaften werden komplexer Unternehmen wollen diese Situation so gut wie möglich in den Griff bekommen, schnell und flexibel auf geänderte Anforderungen bzw. Rahmenbedingungen reagieren können und somit wettbewerbsfähig bleiben. Deshalb haben sie in den vergangenen Jahren und Jahrzehnten verstärkt in Technik und Technologien investiert. Die Investitionen bezogen sich primär auf Systeme, die die Geschäftsprozesse Customer Relationship Management (CRM), Supply Chain Management (SCM), Product Lifecycle Management (CRM) sowie Management- und Supportprozesse optimal unterstützen sollten. Diese Systeme wurden in der Vergangenheit oftmals proprietär durch aufwendige Programmierung aufeinander abgestimmt und angebunden. Das Ergebnis ist zumeist eine hochkomplexe IT-Landschaft Dipl.-Inf. Katrin Kunz ist in der Abteilung Industrial Communication für die Siemens AG in Nürnberg tätig. E-Mail: [email protected] 2 Katrin Kunz Fehlermeldungen oder Stückzahlen, können direkt in übergeordneten Datenbanken bzw. Managementsystemen bereitgestellt werden. So wird es möglich, Geschäftsprozesse zu analysieren, Verbesserungspotenzial zu identifizieren und somit die Prozesse zu optimieren. Das Management kann Datenbank z. B. Oracle zur Sicherung von Qualitätsdaten Managementebene Kontrollebene Fertigungsrechner zur Produktionssteuerung Scalance X308-2M Industrial Ethernet S7-300 mit CP 343-1 ERPC PC mit CP 1623 S7-300 mit CP 343-1 ERPC Feldebene Maschine Maschine Datenzugriff über Datenbankfunktion (z. B. Schreibzugriff) Datenzugriff über S7-Kommunikation Bild 1. Archivierung von Qualitätsdaten mit einer SPS Simatic S7-300 und dem Kommunikationsprozessor CP 343-1 ERPC mit verschiedenen Insellösungen unterschiedlicher Hersteller auf allen Unternehmensebenen, die beherrscht werden muss. Integration von Feld- und Managementebene Um oben genannten Zielen nach Flexibilität und schneller Reaktion auf Änderungen gerecht zu werden, ist eine nahtlose Integration von Systemen von der Feld- bis hin zur Managementebene essenziell. In den Medien wurden hierzu unter anderem die Begriffe „Shop Floor to Top Floor“ bzw. „Sensors to Boardroom“ geprägt. Dabei werden Technologielösungen der unterschiedlichen Unternehmensbereiche verknüpft und Daten durchgängig auf allen Unternehmensebenen elektronisch zur Verfügung gestellt. Ein besonderes Augenmerk gilt hierbei der Integration von Manufacturing Execution Systems (MES) und Enterprise Ressource Planning Systems (ERP-Systemen). Qualitätsdaten aus der Produktion, wie die Daten der Feldebene (des „Shop Floor“) wirksam nutzen, um zuverlässige Entscheidungen auf Managementebene (des „Top Floor“) zu treffen. Aber wie kommt es zur direkten Bereitstellung realer Produktionsdaten im Managementsystem? Anspruchsvolles einfach lösen Bisherige Lösungen für die Bereitstellung von Produktionsdaten auf der Managementebene waren mit einem relativ hohen Aufwand verbunden. Zwischengeschaltete Gateway-PC und aufwendige Programmierung war erforderlich, um die Datenstrukturen der Produktion (Feldebene) auf die Datenstrukturen des ERP-Systems/MES auf der Management­ ebene abzubilden. Neue Ansätze ersparen Unternehmen den Einsatz von Middleware (Gateway PC) sowie aufwendige Programmierung durch die direkte Ankopplung von Steuerungen an die ERP-Systeme/MES. Kommunikationsprozessoren erlauben es, Da- Heft 10/2010• Fertigungs- & Maschinenautomation Bild 2. Kommunikationsprozessor CP 343-1 ERPC zur einfachen und direkten Anbindung an Datenbanken tenstrukturen des Produktionssystems und des Managementsystems direkt online anzusehen und Zugriffe mit entsprechenden Abbildungen (Mappings) zwischen diesen Strukturen einfach durch „Drag and Drop“-Mechanismen vorzunehmen. Darüber hinaus ermöglichen sie die Definition von Ereignissen durch Konfiguration, die zum Beispiel Schreiboder Lesezugriffe auf die Datenbanken der Managementebene auslösen (Bild 1). Datenbankanschluss einfach und wirtschaftlich projektieren So schafft hier zum Beispiel das industrielle Kommunikationssystem Simatic Net [1] Vorteile in puncto Effizienz und Zuverlässigkeit. Es verfolgt den innovativen Ansatz, Verbindungen zu Datenbanken auf Managementebene einfach und direkt zu projektieren, und zwar ohne zwischengelagerte Gateway-PC. Der Weg führt von Steuerungen der Feldebene mit Verbindung zu Datenbanken über Industrial Ethernet. Der Simatic-Net-Kommunikationsprozessor CP 343-1 ERPC (Enterprise Resource Planning Connect) verbindet zum Beispiel eine speicherprogrammierbare Steuerung Simatic S7-300 mit dem Industrial Ethernet. Er bietet Standardkommunikationsdienste für S7-Steuerungen, Programmiergeräten (PG) oder Operator Panels (OP) aus dem Simatic-Spektrum und offene Industrial-Ethernet-Kommunikation mit Send und Receive. Der Kommunikationsprozessor kann zusammen mit der ladbaren Firmware-Erweiterung des Partnerunternehmens ILS Technology [2] zur direkten Anbindung von Steuerungen S7- • Heft 10/2010 300 an Datenbanksysteme, wie Oracle, MySQL, MS SQL und DB2, über Industrial Ethernet eingesetzt werden. Er übernimmt die dafür notwendige Umsetzung in die benötigten Formate (Bild 2). Dabei benötigt einerseits der Automatisierer kein Datenbankwissen für die ERP/MES-Anbindung und andererseits das IT-Personal kein Automatisierungswissen. Grund hierfür ist, dass für Automatisierer und IT-Personal zwei unterschiedliche Werkzeuge bereitgestellt werden: Der Automatisierer bedient das bekannte Programmiersystem Step7, das IT-Personal bekommt die „Device Wise Embedded Edition“ des Partners ILS Technology an die Hand. Weitere Vorteile der Kommunikationsbaugruppe sind eine hohe Datenverfügbarkeit durch Zwischenspeicherung bei Verbindungsunterbrechung sowie eine Entlastung von Netzinfrastruktur und ERP-Systemen/ MES durch Vorverarbeitung von Daten im Kommunikationsprozessor. Im Konfigurationsbeispiel in Bild 1 sind Fertigungsmaschinen auf der Feldebene mit je einer speicherprogrammierbaren Steuerung Simatic S7-300 und je einem Kommunikationsprozessor CP 343-1 ERPC im Einsatz. Diese sind über einen Switch Scalance X308-2M über Industrial Ethernet mit einem Fertigungsrechner zur Produktionssteuerung (im Beispiel ein PC mit einem CP 1623) sowie einer Oracle-Datenbank zur Datensicherung verbunden. Die Kommunikation erfolgt bidirektional. Der Datenzugriff von der Feld- zur Managementebene, also die Übertragung zu archivierender Produktionsdaten an die Datenbank im Managementsystem, erfolgt über übliche Datenbankfunktionen. Der Datenzugriff von der Management- zur Feldebene, also die Produktionssteuerung über den Fertigungsrechner, wird über Simatic-S7Kommunikation hergestellt. Fazit Innovative Produkte ermöglichen es, Produktionsdaten direkt aus der Fertigung ins Managementsystem zu übertragen. Bei dieser vertikalen Integration kann flexibel auf geänderte Anforderungen des Markts reagiert werden. Auf Basis der im Managementsystem bereitgestellten aktuellen Produktionsdaten können damit fundierte Managemententscheidungen getroffen werden, die Unternehmen einen Wettbewerbsvorteil verschaffen. Literatur [1]Siemens AG: www.siemens.de/simatic-net [2]ILS Technology: www.ilstechnology.com n 3