Imagebroschüre - Fernwärme Zürich AG

Werbung

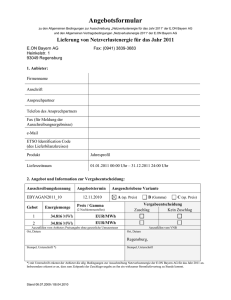

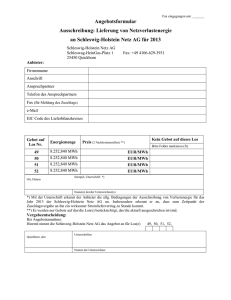

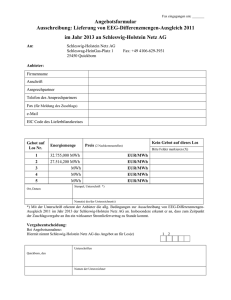

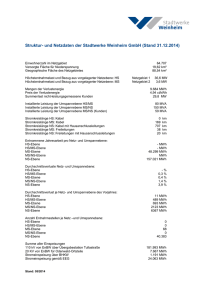

Fernwärme Saubere Energie für Zürich Zürich AG Inhalt Vorwort 1 Prinzipschema 2 Übersicht 3 Lageplan 4 Abfallbunker – das Rohstofflager des Werks 5 Verbrennungslinie – die technischen Daten 7 Feuerung 7 Luft 7 Klärschlamm 9 Dampf 10 Rückstände 11 Rauchgas 13 Abwasser 15 Energiezentrale – die Produktion von Wärme und Strom 17 Turbogruppe 17 Luftgekühlte Kondensatoren 17 Speisewasserbehälter 19 Speisewasserpumpen 19 Schlacke 19 Jahres-Energiebilanz 20 Glossar Klappe vorn Verbrennungslinie Klappe hinten Internet Fernwärme Zürich AG Josefstrasse 205 · CH-8005 Zürich Postfach 5464 · CH-8050 Zürich www.fernwaerme-zuerich.ch Fotografie Zeljko Gataric, Zürich Herausgeber Adresse Post © 2010 Glossar Fachspezifische Begriffe Absorption Aerosol Bruttowärmeleistung Cladding Eisenchlorid Füllkörper Herdofenkoks Konvektion Konvektionszug Quench R1-Faktor Ringjet Selective Catalytic Reduction Strahlungszüge Lösung von Gasen in Flüssigkeiten. Eindringen (Diffusion) von Gasen in eine Flüssigkeit, wobei sich die Gase in der Flüssigkeit lösen. Gas, das feste oder flüssige Stoffe in feinstverteilter Form enthält. Brennstoffwärme (B × Hu) B = Brennstoff, Hu = Heizwert Auftragen einer Nickellegierung als Korrosionsschutzschicht durch Schweissen auf Rohre Salz aus Eisen und Chlorid Speziell geformte Schüttkörper mit grosser Oberfläche Bindemittel, ähnlich wie Aktivkohle Hier: Wärmeübertragung durch Strömung von Gas um Kesselrohre In diesem Teil des Dampferzeugers findet die Wärmeübertragung durch Konvektoren statt Einspritzkühler Mass für die Gesamtenergie-Effizienz (Wärme und Strom) in Kehrichtheizkraftwerken Venturi-Abscheider Selektive katalytische Reduktion von Stickoxiden in Rauchgasen mittels Katalysator als Reaktionsbeschleuniger. Rauchgasdurchströmte Kesselzüge, in welchen die Wärmeübertragung hauptsächlich durch Flammen- und Gasstrahlung erfolgt. Abkürzungen B ERZ HOK iNf SCR TOC TMT 15® VeVA Brennstoff ERZ Entsorgung + Recycling Zürich Herdofenkoks Normzustand (0 °C und 1013 hPA) eines Gases mit Feuchte Selective Catalytic Reduction Englisch: total organic carbon — Totaler organischer Kohlenstoff Summe des organisch gebundenen Kohlenstoffs Timercapto-s-triazin (ein Organsulfid) Verordnung über den Verkehr mit Abfällen (Schweiz) Chemische Zeichen Al Ca CO2 Cr Cu Fe HCl HF Hg NH3 NO2 SiC SO2 Aluminium Kalk Kohlendioxid Chrom Kupfer Eisen Chlorwasserstoff Fluorwasserstoff Quecksilber Ammoniak Stickstoffdioxid Siliziumkarbid Schwefeldioxid Masseinheiten Temperatur Länge Fläche Raum Masse Druck Menge Massenstrom (Durchsatz) Menge Volumenstrom Energie Heizwert Leistung Gewichtsprozent Volumenprozent °C m m 2 m3 t, kg, g bar t/a, t/h, kg/h m3/a, m3/h, m3/s MWh, kWh, kJ MWh/t, kWh/kg, kJ/kg MW, kW, kJ/s Gew.-% Vol.-% 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 m = 101 dm = 102 cm = 103 mm m2 = 102 dm2 = 104 cm2 = 106 mm2 m3 = 103 dm3 = 106 cm3 = 109 mm3 t = 103 kg = 106 g g = 103 mg = 106 µg = 109 ng bar = 103 mbar bar = 105 N/m2 bar = 105 Pa = 102 kPa t/a = 103 kg/a, 1 t/h = 103 kg/h kg/h = 3600 kg/s m3/s = 3600 m3/h MWh = 103 kWh kWh = 3,6 × 103 kJ MWh/t = 1 kWh/kg = 3,6 × 103 kJ/kg MW = 103 kW kW = 1 kJ/s Vorwort Verantwortungsvoll Abfall verwerten und saubere Energie erzeugen Die Fernwärme Zürich AG ist ein Schweizer Unternehmen mit Sitz in Zürich. Sie ist ein Gemeinschaftsunternehmen von ERZ Entsorgung + Recycling Zürich und der EnBW Kraftwerke AG Stuttgart. Im Kehrichtheizkraftwerk Josefstrasse verwertet die Fernwärme Zürich AG Abfall und erzeugt daraus umweltfreundliche Wärme für Zürich-West. Der Verwertungsvorgang erfordert keine Zuführung fossiler Brennstoffe. Die aus Abfall gewonnene Energie ist CO2-neutral. Der Rohstoff Abfall stammt zu 50 Prozent aus erneuerbaren Quellen, dies schont die Ressourcen. Rund 110‘000 Tonnen Abfall werden im Jahr benötigt, die hauptsächlich aus dem grenznahen süddeutschen Raum stammen. Das Kehrichtheizkraftwerk Josefstrasse verfügt über ein modernes Rauchgasreinigungsverfahren und unterschreitet die in der Schweiz und in Deutschland geltenden Grenzwerte deutlich. Zudem hat es den Verwerterstatus gemäss europäischer Richtlinien (R1-Wert > 0,6). Das Werk steht dort, wo auch wirklich Bedarf an Heisswasser und Dampf besteht − sei es zum Heizen von Wohn- und Geschäftsliegenschaften oder als Prozesswärme für Industriebetriebe. Seit über hundert Jahren wird an der Josefstrasse Abfall thermisch verwertet, und seit mehr als achtzig Jahren wird die dabei entstehende Wärme für das Heizen von Gebäuden genutzt. Die Fernwärme Zürich AG verfügt über langjährige, hohe Kompetenz im Anlagenbetrieb und Stoffstrom-Management und ist eine flexible Geschäftspartnerin mit klarem Fokus auf die Bedürfnisse ihrer Kunden. Publiziert sind hier die wesentlichen Dimensionierungsdaten und Kennwerte, wie sie im Jahr 2010 gültig sind. 1 Prinzipschema Gereinigtes Rauchgas Verbrennungslinie Feuerung /Dampfkessel Katalysator Elektrofilter Abhitzekessel Wäscher NH 3 Wasser Gasbrenner Energiezentrale/ Nebenanlagen 37 bar Turbine Generator Silos 12 bar Abwasserbehandlung LUKO Schlackebunker Fernwärme West Hilfskessel 4 zur Deponie / Weiterbehandlung 2 Dampf Wäscherei Hilfskessel 5 Zur Deponie Zum Klärwerk Übersicht Thermische Verwertung Feuerung Dampferzeugung Reinigung Energiezentrale Siedlungsabfälle, siedlungsabfallähnliche Stoffe sowie Abfälle aus Industrie und Gewerbe verwertet das Werk Josefstrasse thermisch. Auch wird entwässerter Klärschlamm mitverbrannt. Die thermische Verwertung erfolgt in drei Hauptprozessstufen: • Feuerung • Dampferzeugung • Rauchgasreinigung Die Verbrennung erfolgt ohne Zugabe von Brennstoffen wie Öl oder Gas. Bei einer Verfügbarkeit von 8000 h/a beträgt die Verwertungskapazität 110‘000 t /a. Zusätzlich wird Klärschlamm bis max. 15 Gew.-% der Abfallmenge mitverbrannt. Die Bruttowärmeleistung beträgt 47,8 MW (Brennstoffwärme, B × Hu). Die entstehenden Rauchgase sind rund 1100 °C heiss. Im Dampfkessel geben sie ihre Wärme über Heizflächen an zugeführtes Speisewasser ab. So entsteht Dampf für die Weiterverwertung. Die Gase kühlen dabei auf etwa 170 °C ab. Die Reinigung der Rauchgase und des Abwassers erfolgt in mehreren Stufen. Alle Schweizer und EU-Grenzwerte für Emissionen werden unterschritten, zum Teil sehr deutlich. Der erzeugte Wasserdampf mit einem Druck von 40 bar und einer Temperatur von 400 °C wird in der Energiezentrale in nutzbare Energie umgewandelt. Der grösste Teil der erzeugten Nutzenergie fliesst einerseits als Dampf in eine benachbarte Wäscherei und als Heisswasser in die Fernwärmeversorgung ZürichWest, andererseits als Strom ins Stromnetz der Stadt Zürich. Wird die Wärme weder im Heisswasser-Fernwärmenetz Zürich-West noch im Dampfnetz vollständig genutzt, erfolgt nach der Stromerzeugung die Kondensation des Turbinenabdampfs in luftgekühlten Kondensatoren. Leitstand Moderne Leittechnik überwacht kontinuierlich sämtliche Anlagenkomponenten und visualisiert die Prozesse. Abweichungen von Sollwerten und Eingriffe in den Prozess werden protokolliert und können ausgewertet werden. 3 Lageplan Kamin Leitstand Rauchgasreinigung Rauchgasreinigung SBB-Viadukt Maschinenhaus / Turbine Werkstätten Ofen /Kesselhaus Büro Abfallbunker Entladehalle Klärschlammsilo Annahme / Verwiegung Josefstrasse Garderoben/Garagen 4 Abfallbunker – das Rohstofflager des Werks Für die Anlieferung mittels LKW stehen in der Entladehalle insgesamt sieben Abladestellen mit Kippschurren bereit. Bei Abfall-, Mulden- und SchubbodenFahrzeugen öffnen sich die Schurren automatisch, so dass direkt in den Bunker entladen wird. Kleinere Lastwagen kippen die Abfälle auf die geschlossene Schurre; aus Sicherheitsgründen öffnet sich diese erst nach Wegfahrt des Fahrzeugs. Über eine Selbstverwiegung wird die angelieferte Abfallmenge ermittelt und nach Gewicht abgerechnet. Abfälle mit Stückgrösse über 1 m müssen geschreddert angeliefert werden. Der geräumige Abfallbunker ist mit Sicherheitssystemen zur Branderkennung und Brandbekämpfung ausgestattet. Im Abfallbunker wird durch Luftabsaugung ein Unterdruck erzeugt, um Geruchsund Staubbelästigungen in der Umgebung zu verhindern. Die abgesaugte Luft wird als Verbrennungsluft genutzt. Abfallbunker Lagerkapazität Umschlagskapazität Abladestellen Branderkennung Brandbekämpfung Krananlagen Greifer Spannweite 10‘390 m3 bzw. 4150 t Bei 4 offenen Toren täglich 1785 m3 bzw. 714 t 7, automatisiert Mit Wärmekabel, Flammenwächter und Sichtkontrolle Sprühflutanlage für jede der 3 Zonen einzeln aktivierbar 2 Anlagen, vollautomatischer Betrieb 5 m3 13,4 m 5 Feuerungsleistungsdiagramm Heizwert H u = 3,83 MWh/t 3,25 2,91 2,67 Thermische Leistung B 3 H u (MW) 2,54 50 100% 2,09 40 1,86 30 Durchsatz B (t/h) 6 2,32 47,8 29,25 61% 9 11 13 15 17 19 Verbrennungslinie – die technischen Daten Feuerung Der Feuerungsprozess wird automatisch geführt. Die Dampfmenge und der Restsauerstoff am Kesselende bestimmen die Brennstoffzuführung und -bewegung. Die Dosierung der Verbrennungsluft für die einzelnen Primärluftzonen und der Sekundärluft wird durch die Sollwerteingabe der Dampfmenge bestimmt. Basisdaten Leistungsfeld gemäss Feuerungsleistungsdiagramm Bruttowärmeleistung (Brennstoffwärme, B × Hu ) Abfalldurchsatz (heizwertabhängig) bei Hu = 3,60 MWh/ t (12‘960 kJ/kg) Klärschlammdurchsatz (bezogen auf Abfalldurchsatz) 13,25 t /h 0 ÷ 15 Gew.-% Beschickung Trichter, Einfüllöffnung Schacht, engster Querschnitt Dosierstössel, nebeneinanderliegend Hublänge 4,9 × 6,0 1,7 × 6,0 2x2/B = 3,0 0,8/0,8 Verbrennungsrost Typ Rostlänge Rostbreite Anzahl Bahnen Verweilzeit des Abfalls/Brennstoffs auf dem Rost Luft 47,8 MW m m m m Gegenlauf-Überschubrost 9,47 m 6,0 m 2 1 ÷ 1,5 h Die Verbrennungsluft wird dem Feuerraum als Primärluft in mehreren Zonen unter dem Verbrennungsrost und als Sekundärluft über dem Brennstoffbett zugeführt. Primärluft Absaugungsort Menge (iNf) Luftvorwärmung Heizmedium: Mitteldruckdampf Luftzonen unter dem Rost Abfallbunker 57‘000 m3/h bis 130 °C 12 bar 4 7 8 Luft Sekundärluft Absaugungsort Kesselhaus Menge (iNf) 37‘800 m3/h Temperatur 20 °C Eindüsstellen: stirn- und nackenseitig in den Feuerraum auf 2 Ebenen Rauchgas Menge (iNf) (Auslegung) Temperatur im Feuerraum Sauerstoffgehalt am Kesselaustritt Kohlenmonoxid-(CO-)Gehalt am Kesselaustritt Gehalt an gasförmigen organischen Stoffen (als Gesamtkohlenstoff) am Kesselaustritt Klärschlamm 103‘000 m3/h rund 1100 °C 10 ÷ 11 Vol.-% max. 50 mg/m3 max. 10 mg/m3 Zusammen mit dem Abfall wird auch ausgefaulter, mechanisch entwässerter kommunaler Klärschlamm thermisch behandelt. Die Schlammbehandlung erfolgt in drei Behandlungsschritten: Annahme, Lagerung und Aufgabe in den Trichter des Verbrennungsofens. Der Feststoffanteil im Schlamm beträgt 24 ÷ 33 Gew.-%. Annahme 1 runder Stahlsilo, Nutzvolumen 25 m3 Lagerung 1 runder Stahlsilo, Nutzvolumen 150 m3 Klärschlammförderung 1 Doppelkolbenpumpe zwischen Annahme- und Lagersilo 26 m3/h 2 Doppelkolbenpumpen zwischen Lagersilo und Aufgabe, regelbar je 0,26 ÷ 2,6 m3/h Schlammaufgabe in Einfülltrichter Drehrohrverteiler mit 8 Abgangsrohren und Schiebern mit regulierbaren Öffnungszeiten 9 Dampf Kessel 4 - Zug - Naturumlaufkessel mit drei vertikalen Strahlungszügen und folgendem, horizontalem Konvektionszug mit Heizflächen zum Vorwärmen und Verdampfen des Speisewassers sowie zur Überhitzung des Dampfs. Kesselwände Gasdichte Rohr-Steg-Rohrwände als Teil des Verdampfersystems Konvektionsheizflächen — in der Gasströmungsrichtung wie folgt angeordnet: 1 Schutzverdampfer, 2 Überhitzer, 2 Verdampfer, 1 Vorwärmer Dampfproduktion Auslegungsmenge Dampfparameter Speisewasser-Eintrittstemperatur nach Abhitzekessel 52 t /h 40 ÷ 42 bar/420 °C 160 ÷ 170 °C (var.) Rauchgastemperaturen Feuerraum (1. Zug) bei Verweilzeit von 2 Sekunden Vor Eintritt in Konvektionsteil Bei Austritt aus Kessel min. 850 °C max. 700 °C 260 ÷ 280 °C geregelt Schutz Kesselrohrwände • Rostbereich • Feuerraum, unterer Bereich, 1. Zug • In der Zone der Sekundärlufteindüsung • Oberer Bereich, 1. Zug und Eintritt 2. Zug Kesselreinigung • 2. Zug • 3. Zug • 4. Zug feuerfester Beton SiC-Platten SiC-Stampfmasse Gitterrohre Cladding, Plasmabeschichtung keine Reinigung keine Reinigung mechanische Klopfwerke Abhitzekessel Zur weiteren Nutzung der Rauchgaswärme ist nach dem Katalysator ein Abhitzekessel eingebaut. Er besteht aus einem Mitteldruck- und einem Hochdruckmodul. 10 Mitteldruckmodul als Dampferzeuger Dampfmenge Dampfparameter: • Druck • Temperatur Hochdruckmodul als Vorwärmer für Speisewasser Speisewasser-Austrittstemperatur Speisewasser-Eintrittstemperatur Abgastemperatur nach Abhitzekessel, geregelt Bauart der Heizflächen: Stahlrohrregister, vertikal angeordnet Rückstände Schlacke Entschlackung mit Stösselentschlacker (nass) Ausbrand Glühverlust Menge in % der Brennstoffmenge Wassergehalt Eisengehalt in trockener Schlacke Gehalt Nichteisenmetalle in trockener Schlacke max. 4 t /h 12 bar max. 215 °C 160 ± 5 °C 135 °C 160 ÷ 180 °C max. 2,0 rund 20 15 ÷ 20 8 ÷ 12 2 ÷ 4 Gew.-% Gew.-% Gew.-% Gew.-% Gew.-% Flugasche Menge in % der Brennstoffmenge rund 2,5 Gew.-% < 1 Gew.-% Ausbrand, TOC-Gehalt 11 12 Rauchgas Die Reinigung der Rauchgase wird in folgenden Verfahrensschritten durchgeführt: Entstaubung Elektrofilter Auslegungsmenge (iNf) 115‘000 m3/h Rauchgas-Eintrittstemperatur max. 290 °C Anzahl Felder 3 Staubgehalt bei Austritt aus Elektrofilter max. 20 mg/m3 Entstickung Selective-Catalytic-Reduction-Verfahren (SCR) Auslegungsmenge (iNf) Reaktionsmittel: Ammoniaklösung Betriebstemperatur Katalysator Stickoxidgehalt (NO2) nach Entstickung Ammoniakgehalt als NH3 * (max. 280 °C) 115‘000 m3/h 25 % ig 250 ÷ 270 °C * ≤ 70 mg/m3 ≤ 5 mg/m3 Dedioxinierung Reduktion im Katalysator, im Wäscher Abscheidung mittels Eindüsung von Herdofenkoks (HOK) Dioxingehalt im Reingas ≤ 0,1 ng/m3 Weitergehende Reinigung Nasswäsche in drei Stufen Rauchgasmenge, Auslegung (iNf) Rauchgastemperatur beim Eintritt Prozesstemperatur/Austrittstemperatur 115‘000 m3/h 160 ÷ 180 °C im Wäscher rund 60 °C Die Reingasgehalte unterschreiten die schweizerischen und die europäischen Grenzwerte. 13 Nasswäsche Eindüsung Herdofenkoks Notwasser Natronlauge Enthärtetes Wasser Rauchgas Reingas Stufe 1 Stufe 2 Stufe 3 Saugzuggebläse 2 Abwasserbehandlung 14 Stufe 1: Quench Das Waschwasser wird in den heissen Rauchgasstrom gesprüht. Es verdampft, wodurch sich die Gase bis auf etwa 60 °C abkühlen. Bereits hier findet die Absorption von Chlorwasserstoff (HCl), Fluorwasserstoff (HF) und Quecksilber (Hg) statt. Stufe 2: Füllkörper Durch die Füllkörperschicht strömen die Rauchgase gegen die Waschflüssigkeit. Die Füllkörper bieten für den Stoffaustausch eine grosse Oberfläche. Hier werden restliche HCl und HF absorbiert. Die Schwermetalle kondensieren zu Aerosolen. Stufe 3: Ringjets Hier werden Aerosole und Feinstäube abgeschieden. Durch Zugabe eines Absorptionsmittels, einer 30 % igen Natronlauge, erreicht die Waschflüssigkeit einen neutralen pH-Wert, was Voraussetzung für die Absorption von Schwefeldioxid (SO2) ist. Abwasser Die Abwasserbehandlung reinigt das aus dem Wäscher abgeschlämmte Waschwasser so, dass es sämtliche Anforderungen der Gewässerschutzverordnung für eine Einleitung in die Kanalisation erfüllt. Die Verfahrensstufen bei der Abwasserbehandlung sind: • Vorneutralisation • Fällung • Flockung • Sedimentation • Filtration • Endkontrolle Abwassermenge, Auslegung Chemikalien: • Neutralisation • Fällung und Flockung 14 m3/h Kalk (Ca[OH]2) und HCl + NaOH TMT 15®, Eisenchlorid, Nalco 4710 Rückstände aus Abwasserbehandlung Schlamm (Filterkuchen aus Kammerfilterpresse), Trockensubstanzgehalt rund 50 Gew.-% Menge in % der Brennstoffmenge rund 0,2 Gew.-% Prinzipschema Abwasserbehandlung Chemikalien ( Neutralisations-, Fällungs- und Flockungsmittel) Sedimentation Quench-Abschlämmung Schlammstapelbehälter Klarwasserbehälter Sandfilter Filterpresse Endmessung Kanalisation Filtratbehälter Filterkuchen 15 Thermisches Prinzipschema 5 Generator Turbine Turbinenbypass 4 Einspritzung Einspritzung 1 Anfahrbypass Hilfskessel fossil Druckreduzierung mit Einspritzung Hochdruck-Dampfkessel Mitteldruckdampfverteiler Speisewasserpumpen Heisswasser West 16 Luftgekühlte Kondensatoren Kondensatpumpen Dampf Wäscherei Heisswasserkaskade Heisswasserkaskade Entgaser/Speisewasserbehälter Heisswasser Ost Energiezentrale – die Produktion von Wärme und Strom Turbogruppe Der Hochdruckdampf aus dem Dampferzeuger (Kessel) wird in einer Kondensationsturbine entspannt. Diese erzeugt über einen Generator elektrische Energie. Der Abdampf von 0,2 bar wird in einem luftgekühlten Kondensator zu Wasser kondensiert, welches in den Kondensatkreislauf zurückgeführt wird. Das Druckniveau der geregelten Entnahme liegt bei 12 bar. Einerseits wird auf diesem Druckniveau Dampf für die Heisswasserproduktion und die Versorgung des Fernwärme-Dampfnetzes verwendet. Prozessdampf wird andererseits für den Eigenbedarf des thermischen Systems – etwa die Entgasung des Speisewassers – und für die Verbrennung benötigt, zum Beispiel für das Vorwärmen der Verbrennungsluft. Dampf bei Turbineneintritt (Hochdruckdampf) Druck Temperatur Menge (Auslegung für 2 Linien) 35 bar 410 °C 86 t /h Entnahme, geregelt (Mitteldruckdampf) Druck Temperatur Menge bei Volllastbetrieb der Turbine 12 bar 276 °C 0 ÷ 70 t /h Abdampf Druck Temperatur 0,2 bar 60 °C Elektrische Leistung An den Generatorklemmen (Nennleistung) Bei 52 t Frischdampf (bestehende Linie) Luftgekühlte Kondensatoren Anzahl Maximal mögliche Wärmeleistung, Dampfmenge pro Luftkondensator bei 0,2 bar 16,6 MW 9 MW 2 mit je 4 Ventilatoren LUKO 1 LUKO 2 22 MW, 28 t /h 27 MW, 32 t /h 17 18 Speisewasserbehälter Anzahl Betriebsdruck Betriebstemperatur Behältervolumen Wasserinhalt nominal Speisewasserpumpen Anzahl Auslegungsmenge Druckerhöhung (Auslegung) Schlacke Wasser Metalle (Fe, Cr, Cu, Al) in elementarer Form * Gesteinsähnliches Material 2 3,5 bar 140 °C 70 m3 50 m3 2 mit Elektromotor 1 mit Turboantrieb 65 m3/h 63 bar 15 ÷ 20 Gew.-% 14 Gew.-% der trockenen Schlacke 86 Gew.-% der trockenen Schlacke * Davon kann der grösste Teil mit kommerziell vertretbarem Aufwand zurückgewonnen werden. Die Weiterverwertung erfolgt ausserhalb der Anlage Josefstrasse. Heute werden aus der Schlacke in erster Linie Eisenschrott (6 ÷ 8 Gew.-%) sowie elementares Aluminium, Kupfer (bis 2 Gew.-%) und Messing zurückgewonnen. Diese Aufbereitung ist profitabel und hilft, die Rohstoffkreisläufe zu schliessen. Nicht verwertbare Teile der Abfallschlacke (rund 15 %) werden deponiert. Asche und Abwasserreinigungsschlamm Die Rückstände aus der Rauchgasreinigung bzw. der Asche enthalten deutlich erhöhte Mengen an Zink, Cadmium und Blei. Die wichtigste Senke für Quecksilber ist dagegen der Schlamm aus der Abwasserreinigung. Asche und Schlämme sind Sonderabfälle im Sinne der Verordnung über den Verkehr mit Abfällen (VeVA) und werden sicher deponiert. Für die Ablagerung von Asche und Abwasserreinigungsschlamm gibt es die Untertagedeponien in Deutschland bzw. die Reststoffdeponien in der Schweiz. Zudem existieren weitergehende Aufbereitungsverfahren, welche Schwermetalle und einen Teil der mineralischen Komponenten zurückgewinnen. Das hilft, die Rohstoffkreisläufe zu schliessen. 19 Jahres-Energiebilanz (MWh/a) R1-Faktor 0,62 Abfallstoffe zur Verbrennung : Kehricht 110 '000 t/a Klärschlamm 7000 t/a Brennstoffenergie 352'000 MWh Kehricht 1000 MWh Gas Heizwert Brennstoff 3,2 MWh /t Kehricht Total Input 365'000 MWh Thermische Behandlung ( Feuerung /Kessel) Luftvorwärmung 12'000 MWh Wärme aus thermischer Behandlung 296'000 MWh Verluste Feuerung /Kessel 69'000 MWh Wärmenutzung ( Energiezentrale) Nutzenergie 145'000 MWh Verluste Energieumformung ( LUKO) 139'000 MWh Energieverteilung Eigenbedarf Wärme 1000 MWh Verkauf Wärme 95'000 MWh 20 Eigenbedarf Strom 16 '000 MWh Verkauf Strom 33'000 MWh Entladehalle Abfallbunker Krananlage Kranführerkabine Einfülltrichter mit Schacht Klärschlammaufgabe Abfallzuteiler Verbrennungsrost Feuerraum 1 16 4 Verbrennungslinie 1 2 3 4 5 6 7 8 9 Legende 2 3 5 7 6 13 8 9 10 11 12 13 14 15 16 17 18 10 14 17 11 15 20 12 19 Stösselentschlacker Schlackeförderband Schlackebunker (Zwischenlager) Primärluftsystem mit Luftvorwärmer Sekundärluftsystem Dampfkessel Luftgekühlte Kondensationsanlage Flugaschefördersystem (Kessel) Elektrofilter 18 35 35 21 19 20 21 22 23 24 25 26 27 22 23 24 26 23 Flugaschefördersystem (E-Filter) Leitstand Kanalbrenner Ammoniakeindüsung Chemikalieneinlagerung Katalysator Abhitzekessel Saugzuggebläse (trocken) Eindüsung Herdofenkoks 25 27 33 28 29 28 29 30 31 32 33 34 35 34 30 31 Quench (1. Stufe) Füllkörper (2. Stufe) Ringjets (3. Stufe) Saugzuggebläse (nass) Kamin Wäscherpumpen Havarietanks Abwasserbehandlung 32 Nasswäscher FWZ/1000/d/2010/12 Fernwärme Zürich AG Josefstrasse 205 · CH-8005 Zürich Postfach 5464 · CH-8050 Zürich Tel. +41 44 645 71 71 Fax +41 44 645 71 72 www.fernwaerme-zuerich.ch