1. Bedeutung von Magnesium

Werbung

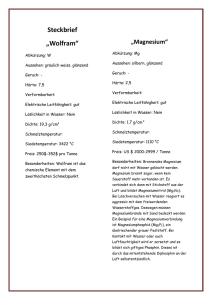

Einführung 1. Bedeutung von Magnesium Dr. C. Kammer, Goslar 1.1 Einführung Nachdem es zeitweilig um das Metall Magnesium als Konstruktionswerkstoff sehr ruhig geworden war, erlebt es seit ca. 15 Jahren eine umfassende Renaissance in den verschiedensten Gebieten. Abzusehen ist bereits jetzt, dass es sich hierbei nicht nur um eine Modeerscheinung handelt – vielmehr ist der Einsatz des leichten Werkstoffes auf Grund der sich verschärfenden Umweltgesetzgebung ein Erfordernis. Dies betrifft insbesondere den Verkehrssektor, der sowohl im Pkw-, Nutz- und Schienenfahrzeugbau eine Substitution des klassischen Konstruktionswerkstoffs Stahl durch leichtere Materialien anstrebt, um die Umweltverträglichkeit des steigenden Individualverkehrs durch eine Verringerung des Kraftstoffverbrauchs zu gewährleisten und gesetzliche Auflagen zu erfüllen. Wenngleich sich – ebenfalls leichte – Aluminiumwerkstoffe für Bauteile in Fahrwerk, Motor und Getriebe sowie in der Karosserie in Form von gewalztem und gepresstem Halbzeug sowie als Schmiede- und Formgussteile etablieren konnten, hofft die Industrie dennoch auf weitere Gewichtseinsparungen durch den Einsatz von Magnesium. Hierfür sprechen gute Erfahrungen beim vielfältigen Einsatz in den dreißiger Jahren des vergangenen Jahrhunderts [1]. Doch auch die elektronische Industrie trägt, insbesondere in ihren asiatischen Hochburgen, zum Aufschwung des leichten Metalls bei. Beispielsweise wünschen Käufer von Laptops, Kameras oder Mobiltelefonen für diese hochwertigen elektronischen Geräte ein edles Aussehen und lehnen oftmals das – ebenfalls mögliche – Kunststoffgehäuse als „billig“ ab. Hier liegen die Chancen für Magnesium, denn das Metall bietet die perfekt anmutende und dennoch leichtgewichtige Lösung, sowohl für Gehäuse als auch für innenliegende Funktionsteile. Hinzu kommen Anwendungen im Hand- und Heimwerkerbereich, bei denen ebenfalls die Gewichtsersparnis sowie die Reduzierung bewegter Massen im Vordergrund stehen. Magnesium kann bei all diesen Anwendungen gegenüber den Kunststoffen noch auf einen wichtigen Vorteil verweisen: Das Metall lässt sich recyclieren (s. Kap. 3). Magnesium wird als Werkstoff auf Grund seiner eingeschränkten Kaltumformbarkeit hauptsächlich als Gusswerkstoff (s. Kap. 12), insbesondere im Druckguss, eingesetzt und zeichnet sich durch seine gute Gießbarkeit, eine schnelle Gussfolge und eine hohe Lebensdauer der eingesetzten Gießformen aus. Es ist auch möglich, das Metall zu Blechen zu walzen oder im Strangpressverfahren zu verarbeiten (s. Kap. 11). Jedoch lässt sich Magnesium auf Grund seines hexagonalen Gitters schlechter umformen als Aluminium. Noch ist Magnesium – trotz der praktisch unbegrenzten Verfügbarkeit – ein Werkstoff, dessen Anwendungsmöglichkeiten bei weitem nicht entfaltet sind. 1 Bedeutung von Magnesium 1.2 Magnesium in der Erde Magnesium ist allgemein verbreitet, tritt jedoch in der Natur nicht gediegen auf. Es findet sich in Verbindungen wie Carbonaten, Silicaten und Sulfaten (Tafel 1.2.1; Bild 1.2.1). Am Aufbau der Erdrinde ist Magnesium mit 1,95 Gewichts-% beteiligt und ist somit das achthäufigste Element der Erdkruste. Nach Calcium ist Magnesium das zweithäufigste Erdalkalimetall (II. Hauptgruppe des Periodensystem der Elemente). In der Häufigkeit der technisch wichtigen Metalle steht es an dritter Stelle nach Aluminium und Eisen. Magnesiumanreicherungen bestehen vor allem in ultrabasischen Gesteinen (SiO2-Gehalt unter 45%) [2 – 4, 19]. Tafel 1.2.1 Wichtige Magnesiumminerale [Zusammenstellung nach 5 – 7, 17, 19, 26] Vorkommen z.B.1) Mineral Formel Chemismus Mg-Gehalt Zusammensetzung Farbe, Hinweise Magnesit Mg[CO3] amorph und kristallin auftretend, weißlich grau bis bräunlich, verschiedene Färbungen des Minerals durch Einlagerung von Fe-, Mn-, Ca-Atomen Verwendung als1) Carbonate Magnesiumcarbonat theor. für die Magnesiumgewinnung verarbeitungswürdige Qualitäten soll47,81 % MgO; ten folgende Zusammensetzung haben: 52,19% CO2 45 - 47 % MgO; 0,5 - 1,2% CaO; 0,1 - 0,15 % SiO2; 0,1 - 0,6% Fe2O3 + Al2O3; 2 - 300 ppm Ni, 20 - 500 ppm Mn; 10 - 60 ppm B Mg-Gehalt ca. 25 - 28 % Zusammensetzung schwankend je nach Lagerstätte, z.B. [19, 27]: 2 Lagerstätte MgO CaO CO2 + H2O Fe2O3 + Al2O3 SiO2 Radenthein (Österreich) 45,5 1,1 49,9 0,4 1,6 UdSSR/GUS Ssatkinsk 45,5 1,0 50,9 1,5 1,0 Fitfield und Attungen, (New South Wales, Australien) 41,8 1,9 53,2 0,7 2,4 Dairen – Mukden (Mandschurei) 44,1 3,0 51,3 0,3 1,3 Argentil Co. 38,4 (Quebec, Kanada) 9,5 49,4 1,0 1,7 Euböa, Chalkchidike (Griechenland) 46,3 0,7 51,1 0,4 1,4 Washington (USA) 43,5 1,0 52,5 1,5 1,5 Salem (Madras, Indien) 47,7 51,7 0,3 0,6 zur Herstellung von hoch feuerfesten Ofengesteinen (Sintermagnesit MgO), Isolationsmasse für Leichtbauplatten, Anwendung auch in Papier-, Glas- und keramischer Industrie, Ausgangsstoff für die Magnesiumgewinnung Magnesium in der Erde Tafel 1.2.1 Fortsetzung Mineral Formel Chemismus Mg-Gehalt Dolomit (Bitterspat) CaMg[CO3]2 Zusammensetzung Vorkommen z.B.1) Farbe, Hinweise theor. 30,41% CaO; 21,86% MgO: 47,73% CO2, Farbe weiß je nach Lagerstätte Unterschiede in der Zusammensetzung, Doppelsalz von Angaben in % [1, 17, 19, 27]: Ca[CO3] und Fe2O3 + Lagerstätte MgO CaO CO2 Mg[CO3] = 1:1 Al2O3 30,4 21,2 1,3 ca. 12 – 13 % Marignac (Frankreich) 32 34 19 - 20 0,2 - 0,4 0,3 - 0,5 0,2 - 0,4 Addy (Washington) 30 31,5 20 – 21,8 1,5 1,5 Haley (Kanada) 30,7 21,3 0,15 0,1 0,15 Tochigi (Japan) 35,1 17,4 0,15 0,5 0,15 Scharzfeld (Südharz) 39,3 59,4 0,5 UdSSR/GUS Ssatkinsk 21,2 21,7 30,7 30,8 Dolomiten (Gr. Zinne) 20,9 30,7 Stolberg (Rheinland) 38,7 55,8 0,6 0,1 SiO2 Sorfold (Norwegen) Mg-Gehalt Verwendung als1) bildet ganze Gebirgszüge, z.B. in den Alpen, aber auch in den meisten anderen Gebirgen als Gang- und Hohlraumfüllung 1,3 0,6 0,7 - 1,5 0,2 - 0,6 0,6 0,7 3,5 2,0 weitere Lagerstätten s. nebenstehende Angaben Nutzung zum Auskleiden von Schmelz- und Brennöfen, Düngemittel, Erzeugung von Magnesiumsalzen, Ausgangsstoff für die Magnesiumgewinnung Hydroxide Brucit theor. 69% Mg(OH)2 Mg-Gehalt ca. MgO 37 - 40% Magnesiumhydroxid, farblos, Bazenovo (Ural, weiß oder grünlich Russland), Asbestos (Quebec, Kanada) Carnallit KMgCl3 · 6 H2O entsprechend KCl -MgCl2 · 6 H2O Mg-Gehalt ca. 7 - 8% selten weiß oder farblos, meist gelb, rot, braun – Mg kann durch Fe ersetzt werden, dadurch charakteristische Rotbraunfärbung, in großen Mengen in deutschen Salzlagerstätten, in anderen Ländern seltener; Vorkommen z.B. auch in Tunesien und in Russland Bischofit MgCl2 · 6 H2O Chloride Mg-Gehalt ca. 11% farblos, zerfließlich auch in deutschen Salzlagerstätten (Staßfurt, Vienenburg), große Vorkommen in der PrikaspiSenke (Russland) Tachydrit Chloride 2 MgCl2 · CaCl2 · 12 H2O Mg-Gehalt ca. 9,5% wachs- oder honiggelb, mitunter auch farblos, sehr zerfließlich in carnallitischen Kalisalzen, große Vorkommen in Brasilien Ausgangsstoff für die Magnesiumgewinnung, Reinigungsmittel von Kohlenwasserstoffen Halogenide Chloride: theor. 14,1% K, 8,7% Mg, 38,3% Cl, 38,9% H2O stark hygroskopisch zur Herstellung von Kalidüngemitteln, mitunter auch zur Gewinnung von Magnesium und Brom 3 Physikalische Eigenschaften 4. Eigenschaften von reinem Magnesium Dr. C. Kammer, Goslar Reines Magnesium hat auf Grund seiner geringen Härte und Festigkeit nur geringe technische Bedeutung. In der Regel wird es in Form von Legierungen weiterverarbeitet (s. Kap. 8). Das reine Magnesium hat Bedeutung als Reduktionsmittel bei der Herstellung anderer Metalle – beispielsweise Uran, Zirconium, Kupfer, Nickel, Chrom oder Titan (s. Kap. 4.3 und 16.14). Außerdem kann die Reinform auf Grund des bei seiner Verbrennung entstehenden sehr hellen Lichts (s. Kap. 4.3) in der Pyrotechnik als Zusatz in Feuerwerkskörpern, Leuchtkugeln und in Blitzlichtern dienen (s. Kap. 16.4). Als Reinmagnesium werden gemäß DIN EN 12421 (01/98) alle Magnesiumlegierungen mit einem Massenanteil von mindestens 99,0% Magnesium bezeichnet. Dies entspricht einer technischen Reinheit und somit streng genommen bereits einer Legierung. Die nachfolgenden Angaben beziehen sich demgegenüber auf hochreines Magnesium (Gehalt mindestens 99,99% Magnesium). 4.1 Physikalische Eigenschaften Magnesium ist ein relativ weiches metallisches Element aus der 2. Hauptgruppe des Periodensystems (Erdalkalimetall). Mit seiner Ordnungszahl 12 steht es in der 3. Periode. In seinem Aussehen ist es dem Silber ähnlich, jedoch wird die glänzende Oberfläche an der Luft durch Oxidation schnell matt. Magnesium kristallisiert in hexagonal dichtester Kugelpackung (hdp-Gitter, Bilder 4.1.1 bis 4.1.4). Es treten keine Modifikationswechsel auf. Gerade diese Kristallstruktur ist die Hauptursache für einige unvorteilhafte Eigenschaften des Magnesiums, insbesondere das schlechte Umformverhalten (Kap. 11.3). Zudem macht sich bei vielen Eigenschaftswerten für den Einkristall eine deutliche Anisotropie bemerkbar, auf die in den nachfolgenden Abschnitten ggf. hingewiesen wird. Tafel 4.1.1 enthält eine Zusammenstellung wichtiger Kennwerte des Leichtmetalls. Eine Reihe der Daten sind unveränderlich (z.B. die relative Atommasse), andere sind von den Umgebungsbedingungen, insbesondere der Temperatur abhängig (z.B. die Dichte), wieder andere reagieren empfindlich auf Beimengungen oder Gefügeänderungen (z.B. die elektrische Leitfähigkeit). Soweit diese Abhängigkeiten von praktischer Bedeutung sind, wird in den folgenden Kapiteln darauf eingegangen. 77 Eigenschaften von reinem Magnesium Bild 4.1.1 hexagonale Elementarzelle Bild 4.1.3 Stapelfolge im hdp-Gitter Bild 4.1.2 Atombesetzung in hexagonal dichtester Kugelpackung Bild 4.1.4 hdp-Gitter, Kugelmodell Tafel 4.1.1 (Physikalische Eigenschaften von Magnesium, Reinstmagnesium Mg 99,99%, bei 20°C, wenn nicht anders angegeben) Eigenschaft Chemisches Symbol Einheit Hauptgruppe II; Erdalkalimetalle Ordnungszahl 12 Elektronenkonfiguration Schalen nach Bohr K = 2eL = 8eM = 2e- relative Atommasse 24,305 Orbital 1s2 2s2 2p6 3s2 Molare Masse 24,305 g/mol Dichte 1,74 g/cm3 Gitterstruktur hdp 78 Anmerkungen, Quelle Mg s. auch 4.1.1 keine Modifikationswechsel Physikalische Eigenschaften Tafel 4.1.1 Fortsetzung Eigenschaft Einheit Anmerkungen, Quelle Strukturtyp A3 keine Modifikationswechsel Gitterparameter a = 0,3203 c = 0,5199 Achsenverhältnis c/a 1,624 Stapelfehlerenergie 10 J/cm2 [8] Vitek 1991 Hall-Petch-Koeffizient ky 280 MPa√m [8] Courtney 1990 E-Modul, polykristallin 44,8 GPa aus [9], s. auch 4.1.4 Schubmodul 16,6 GPa [9] Querkontraktionszahl (Poissonsche Zahl) 0,35 nm [5, 23] in [3, 6 und 8] a = 0,32095 nm c = 0,52107 nm [5], in [8] 1,6236 [8] in [12] 0,33 Oberflächenspannung bei 20°C 563 mN/m (= dyn/cm) [5] Schmelzpunkt 650°C (± 0,5°C [8]) °C in [3] 648.8°C Siedepunkt 1090°C °C [5] 1103 °C [7] 1097 °C Spezifische Wärmekapazität bei 20°C 1,025 kJ/kgK [5, 22] Schmelzwärme 8,954 kJ/mol in [6] 8,8 kJ/mol spezifische Schmelzwärme 382 kJ/kg bzw. J/g [10], in [5] 386 J/g in [9] 368 J/g spezifische Verdampfungswärme 127,40 5,272 kJ/mol kJ/kg [3], in [6] 128 kJ/mol [5, 9] Sublimationswärme 6109 kJ/kg [5] Wärmeleitfähigkeit 1,56 W/cmK [3], in [9] 1,55 W/cmK K-1 [3], s. auch 4.1.2 [8] Wärmeausdehnungskoeffizient 24,8 · 10-6 Wärmeleitzahl bei 27°C 0,874 cm2/s Viskosität der Schmelze 1,25 mPa · s [5] in Kap, 3.3.4 Angabe 1,1 mPa · s lineare Schwindung zwischen 650 °C auf 20 °C 1,8 bis 2 % alle Volumenabnahme beim 3,97 - 4,2 Übergang flüssig/fest (Schwindung) % alle Reaktionswärme bei der Reaktion von Magnesium mit Sauerstoff bei 2900 K, 101,3 kPa 19,027 28,912 kJ/kg Metall kJ/kg Sauerstoff [9] [9] Flammentemperatur in Luft (theoretisch) 2820 °C [9] Kritische Temperatur (berechnet) 1867 °C [9] Schallgeschwindigkeit 4800 m/s [12] 79 Magnesiumlegierungen 6. Phasendiagramme von Magnesiumlegierungen Prof. Dr. R. Schmidt Fetzner, Institut für Metallurgie, TU Clausthal 6.1 Magnesiumlegierungen Die Eigenschaften der Magnesiumlegierungen werden durch (1) die chemische Zusammensetzung und (2) die Herstellungsbedingungen geprägt. Hierzu können Phasendiagramme wertvolle Informationen liefern. Die Zusammensetzung lässt sich meist unmittelbar im Phasendiagramm finden. Der Einfluss der Herstellungsbedingungen verlangt jedoch zusätzliche Interpretationen oder Informationen. Darauf wird in den folgenden Kapiteln noch näher eingegangen. Bei der chemischen Zusammensetzung sind Legierungselemente und Verunreinigungen zu berücksichtigen. Obwohl es noch keinen verbindlichen internationalen Standard für die Bezeichnung der Magnesiumlegierungen gibt, wird die Kennzeichnung der ASTM (American Society for Testing and Materials) immer stärker akzeptiert (s. auch Kap. 7.1.2 und Tafel 18.16). Danach werden die beiden Hauptlegierungselemente in der Reihenfolge absteigenden Gehalts durch je einen Buchstaben kodiert. Es folgen zwei Ziffern, die gerundet den Massengehalt dieser Elemente angeben und eventuell noch ein weiterer Buchstabe (A, B, C, ..), der Legierungen mit gleicher Nominalzusammensetzung unterscheidet. Zum Beispiel ist AZ91C eine Magnesiumlegierung mit etwa 9 Masse-% Al und 1 Masse-% Zn und sie ist die dritte registrierte Legierung mit dieser Zusammensetzung. Der Buchstabencode für die Hauptlegierungselemente ist in Tafel 6.1.1 zusammengestellt (Eine Zusammenstellung aller nach ASTM möglichen Buchstabencodes enthält Tafel 7.1.7). Tafel 6.1.1 ASTM-Buchstabencode für die Hauptlegierungselemente in Magnesium ASTM Code Legierungselement A Al, Aluminium C Cu, Kupfer E SE = Seltene Erden, oder RE = Rare Earths: Ce, Cer La, Lanthan Nd, Neodym Pr, Praesodym usw. (Gd, Sm, Yb,...) Di =“Didymium“ (Mischung Nd+Pr+...) H Th, Thorium (radioaktiv) K Zr, Zirconium M Mn, Mangan Q Ag, Silber S Si, Silicium W Y, Yttrium Z Zn, Zink 107 Phasendiagramme von Magnesiumlegierungen Die wichtigsten Legierungselemente (s. auch Kap. 8.1.1, insbesondere Tafel 8.1.1) in kommerziellen Mg-Legierungen sind Aluminium, Mangan und Zink, sowie das stark kornfeinende Zirconium. Ferner sind Silicium, Silber und Kupfer erwähnenswert. Yttrium und die Seltenen Erden sind vor allem in Hochleistungslegierungen vertreten (s. auch Kap 9.3.2.3). Hier ist in den neu entwickelten Legierungen auch das Scandium (Sc) wichtig, das im Periodensystem der Elemente in der gleichen Gruppe wie Y und die SE steht. Bei den neuen dichtereduzierten und korrosionsbeständigeren Legierungen sind das Lithium (Li, s. auch Kap. 15.1) und das Calcium (Ca) zu nennen. In älteren Legierungen ist zum Teil Thorium (Th) enthalten, das wegen seiner Radioaktivität aber wohl keine Zukunft hat. Bei den Verunreinigungen sind Eisen (Fe), teilweise auch Nickel (Ni), sowie der durch Feuchte eingetragene Wasserstoff (H) wichtig. Die wichtigsten Herstellungsbedingungen können in der ASTM-Bezeichnung durch einen angehängten Buchstaben erkannt werden (s. Kap. 7.2 und Tafel 18.18). Bei Temperbehandlungen (T) wird eine weitere Ziffer angehängt. Die wichtigsten Kennzeichen sind: F T4 T5 T6 Ausgangszustand (as-Fabricated) Lösungsgeglüht (stabile Temperung, sonst W) Warmausgelagert Lösungsgeglüht und warmausgelagert (Eine Übersicht aller Kennzeichnungen für den Werkstoffzustand enthält Tafel 7.2.1) So bedeutet AE42-F eine Mg-Legierung mit 4 Masse-% Al und 2,5 Masse-% SE im Gusszustand. Die Temperaturbereiche für Temperbehandlungen, die im Phasendiagramm zugeordnet werden können, sind je nach Legierung unterschiedlich. Bei einer Reihe kommerzieller Legierungen [1] liegen die Temperaturen für T5 zwischen 150°C und 330°C. Für das Lösungsglühen (T4 und 1. Schritt T6) liegen sie zwischen 385°C und 525°C, das anschließende Auslagern bei T6 erfolgt zwischen 130°C und 250°C (s. dazu auch Tafel 18.19). Meistens soll eine Temperaturgenauigkeit von ±6°C eingestellt werden. Die angegebenen Zeiten für jeden Einzelschritt liegen zwischen 2 und 48 Stunden. 6.2. Bedeutung und Anwendung des Phasendiagramms 6.2.1 Bedeutung Phasendiagramme werden auch Zustandsdiagramme oder Konstitutionsdiagramme genannt, weil in ihnen der Zustand oder die Konstitution des Systems (der Legierung) in Abhängigkeit von den Zustandsvariablen (Zusammensetzung, Temperatur, Druck) abgelesen werden kann. Als Randbedingung gilt dabei das thermodynamische (thermochemische) Gleichgewicht des Systems. Nur unter dieser Randbedingung ergibt sich für jeden Zustandspunkt (Satz festgelegter Zustandsvariabler) eine eindeutige Aussage. Die Achsen eines Phasendiagramms sind immer Zustandsvariable, für mögliche weitere Zustandsvariable sind Werte vorgegeben. Das besondere an einem Phasendiagramm ist also, dass in ihm nicht nur die Linien eine Bedeutung haben. Jeder einzelne Punkt auf der Diagrammfläche stellt einen festen Zustandspunkt dar, dem eine Konstitution des Systems zugeordnet ist. Diese Konstitution sagt folgendes aus: 108 Bedeutung und Anwendung des Phasendiagramms (1) Wieviele und welche Phasen treten auf ? (2) Welche Zusammensetzung hat jede einzelne Phase ? (3) Welchen Mengenanteil hat jede Phase ? Wichtige Phasen sind Liquid (Schmelze), feste Phasen (wobei jede verschiedene Kristallstruktur immer eine neue Phase bedeutet) und die Gasphase. So stellt der Magnesium-Mischkristall eine einheitliche Phase mit variabler Zusammensetzung dar. Er wird durch runde Klammern (Mg) bezeichnet, um ihn von der elementaren Komponente Mg zu unterscheiden. Aus dem Mischkristall (Mg) werden bei Überschreiten der Löslichkeit der zugesetzten Komponenten andere Phasen ausgeschiedenen (oft Verbindungen), die eine sprungartig andere Zusammensetzung aufweisen. In jedem Phasendiagramm erkennt man Flächen und Linien. Innerhalb einer Fläche (Phasenfeld) sind Zahl und Art der Phasen gleich, während deren Zusammensetzungen und Mengenanteile variieren können. Eine Linie trennt zwei Phasenfelder und beim Überschreiten der Linie kommt genau eine Phase hinzu oder es verschwindet genau eine Phase. Aufzupassen ist bei einer nonvarianten Linie (z.B. Mg-Al Eutektikum bei 436°C), die wie ein entartetes Phasenfeld zu sehen ist; die zusätzliche Phase ist dort nur direkt auf der Linie vorhanden. Ähnliches gilt für Phasen mit sehr kleiner Löslichkeit (z.B. stöchiometrische Verbindungen, AgMg4), wo das Einphasenfeld zu einem Strich entartet. In jedem Phasendiagramm kann man also zur Konstitution den Punkt (1), Anzahl und Typen der Phasen, direkt ablesen. In den binären Diagrammen (z.B. Bilder 6.3.1 bis 6.3.19) sowie in ternären isothermen Schnitten (z.B. Bild 6.4.1) lassen sich darüber hinaus die Zusammensetzung(en) der Phase(n) und - mit dem Hebelgesetz – auch deren Mengenanteile bestimmen. Am Beispiel des Mg-Al Systems wird dies im Abschnitt 6.3.2 vorgeführt. Bei anderen Phasendiagrammen, etwa einem T-x Schnitt im ternären System (z.B. Bild 6.4.3) ist dies generell nicht möglich. Hier werden diese Zusatzinformationen am leichtesten lesbar durch eine thermodynamische Berechnung des Phasendiagramms bereitgestellt, zum Beispiel in Bild 6.5.2 Dieses Bild ist kein Phasendiagramm, es stellt nur als Eigenschaftsdiagramm die Mengenanteile der Phasen für eine bestimmte Legierung bei vorgegebener Temperatur dar. 6.2.2 Anwendung Die Anwendung der Phasendiagramme ist mit den Herstellungsbedingungen oder den Bedingungen im Einsatz des Werkstoffs verknüpft. Die Aussage des Phasendiagramms kann immer dann sinnvoll übertragen werden, wenn gleichgewichtsnahe Verhältnisse eingestellt werden. Dies ist oft für das Gesamtsystem der Fall (z.B. Lösungsglühen, Schmelze/Tiegel-Reaktion). Fast immer kann man jedoch zumindest von lokalen Gleichgewichten ausgehen und das Phasendiagramm dort anwenden (z.B. an der Phasengrenze Flüssig/Fest bei der Erstarrung). Die folgenden Beispiele für die Anwendung von Phasendiagrammen werden in den in Klammern angegebenen Abschnitten näher ausgeführt: – Reaktion zwischen Schmelze und Tiegel (Mg-Fe, Bild 6.3.8) – Die Liquidustemperatur der Legierung als Mindesttemperatur im Schmelzprozess (Mg-Al-Sc, Bild 6.4.9) 109