2. PROFESSUR FÜR AGRARSYSTEMTECHNIK Agrartechnik unter

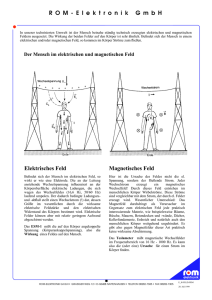

Werbung

Hans Eisenmann-Zentrum 2. PROFESSUR FÜR AGRARSYSTEMTECHNIK Department Ingenieurwissenschaften für Lebensmittel und biogene Rohstoffe Wissenschaftszentrum Weihenstephan der TU München Agrartechnik unter Strom und Spannung Bernhardt, H. und Heckmann, M. Das Schlagwort Elektromobilität wird derzeit intensiv von Politik und Industrie als neuer Megatrend diskutiert. Durch die Nutzung der elektrischen Energieübertragung im Fahrzeugantrieb sollen CO2 Emissionen reduziert und die gesellschaftliche Mobilität auf regenerative Energiequellen umgestellt werden. Auch wird die Elektromobilität als Möglichkeit gesehen das Energiemanagement durch die mobilen Energiespeicher zu verbessern. Elektrische Antriebe in mobiler Agrartechnik sind seit der Agritechnica 2007 auch in der landwirtschaftlichen Diskussion. Durch den von John Deere angebotenen integrierten Kurbelwellengenerator im 7030 E Premium wird elektrische Energie als zusätzliche Antriebsform neben Zapfwelle, Ölhydraulik und Pneumatik zur Verfügung gestellt. Auch wenn die elektrische Energie im Traktor derzeit hauptsächlich für interne Verbraucher genutzt wird und extern eigentlich nur die Rolle eines Notstromaggregates übernimmt, wurde doch ein deutliches Interesse in der Agrarbranche geweckt. Dies zeigt sich auch in dem gleichzeitig von Rauch vorgestellten Düngerstreuer mit elektrischem Antrieb. Aus dieser Entwicklung heraus stellt sich die Frage: Warum nun elektrische Energie als zusätzliche Antriebsform in der Landwirtschaft? Wenn man hierzu die Entwicklung der Landtechnik betrachtet ergibt sich, dass es immer wieder Ansätze gab elektrische Energie zu nutzen. Um 1920 wurden in Deutschland Seilzugpflüge mit elektrischen Antrieben angeboten; auch in der UdSSR wurde mit elektrisch angetriebenen Traktoren experimentiert. Das Problem bei diesen Ansätzen war, dass die elektrische Leistung per Kabel zu den Maschinen geführt wurde, was sich auf Dauer als nicht praktikabel erwies. Auch der 1954 von IHC entwickelte Traktor mit einem vom Dieselmotor angetrieben 10 kW Generator, der zum Antrieb von Anbaugeräten genutzt wurde, konnte sich auf Grund der schlechten Regelbarkeit des Antriebs nicht durchsetzen. Erst durch die Weiterentwicklung im Bereich der Leistungselektronik ist es nun möglich entsprechende landwirtschaftliche Systeme zu entwickeln. Durch die Leistungselektronik wird vor allem die Umformung elektrischer Energie 24 ermöglicht, insbesondere in Bezug auf Spannungsform, Höhe von Spannung und Strom sowie Frequenz. Somit lassen sich die Betriebspunkte von elektrischen Maschinen sehr flexibel einstellen, verbunden mit einem sehr hohen Wirkungsgrad. Wie erfolgt nun die Bereitstellung der elektrischen Energie und welche technischen Systeme sind zusätzlich notwendig? In der Automobilindustrie wird derzeit viel diskutiert über Hybridantriebssysteme aus Verbrennungsmotor und Batterien oder reine batteriegetriebene Systeme. In der Agrartechnik zeichnet sich ab, dass diese Ansätze für die Landwirtschaft momentan eher nicht nutzfähig sind. Nur für Hoftraktoren oder Sonderanwendungen sind Batterielösungen denkbar. Für die Mehrzahl der Fahrzeuge ist ein dieselelektrischer Antrieb vorstellbar, da hiermit die Antriebsleistung und der –umfang, wie er in der Landwirtschaft gefordert wird, gewährleistet werden kann. Batteriesysteme, die z. B. den 12 Stunden Feldeinsatz eines Feldhäckslers ermöglichen, sind derzeit ökonomisch nicht umsetzbar. Außerdem sind sie auch wegen ihres hohen Gewichtes und der derzeit schon bestehenden Gewichtsproblematik vieler Landmaschinen technisch nicht umzusetzen. Die Spezifikation der Schnittstelle für Leistung und Information ist ein zentraler Aspekt bei der Umsetzung elektrischer Antriebssysteme für die Landwirtschaft. Die maschinenübergreifende Kommunikation zwischen verschiedenen Antrieben und der Steuerung muss einheitlich geregelt werden. Hierbei ist zum einen der Spannungsbereich des Bordnetzes ein entscheidender Punkt. Derzeit wird diskutiert, ob beispielsweise das Spannungsniveau in der Automobiltechnik von 300 V bis 400 V oder der Bahntechnik größer 1000 V geeignet ist, um von den Entwicklungen und Stückzahlen dieser Sektoren zu partizipieren. Nach derzeitigen Einschätzungen wird die Spannung des Hochvolt-Bordnetzes zwischen 500 V und 800 V liegen, was einem Optimum aus Kosten und technischer Ausrüstung entspricht. Bei der Art der Spannung (Gleichspannung oder geregelte Wechselspannung mit fester oder variabler Frequenz) zeigen sich bei den derzeitigen Ver- II. Schwerpunktthemen Hans Eisenmann-Zentrum suchsmaschinen unterschiedliche Ansätze. Außerdem muss der Anschluss des Systems an dem ISO-Bus-System definiert werden, um die Möglichkeiten der Steuerung und Regelung auch nutzen zu können und nicht noch ein weiteres Informationssystem auf der Maschine aufzubauen. Bei dem angestrebten Leistungsniveau ist es teilweise nicht mehr möglich alleine über Luftkühlung zu arbeiten. Es ist notwendig, zusätzliche Kühlsysteme für Motoren, Leitungen und Leistungselektronik zu integrieren. Die Entwicklung schwankt hier zwischen Wasser und Öl als Kühlmedium. Dabei hat Wasser zwar eine etwas schlechtere Kühlwirkung dafür aber eine bessere Umweltbilanz als die eingesetzten Öle. Welche Vorteile und Einsatzgebiete ergeben sich nun für die Landwirtschaft? Die bereits vorgestellten Einsatzbereiche im Traktor (drehzahlunabhängige Steuerung von Nebenverbrauchern, wie z. B. Kühler, Wasserpumpe und Klimaanlage) ermöglichen es, diese unabhängig von der aktuellen Motordrehzahl zu regeln und dem aktuellen Verbrauch anzupassen. Dies führt zur Einsparung von Kraftstoff. Ein weiterer Aspekt, der von Belarus auf der Agritechnica 2009 vorgestellt wurde, ist die drehzahlunabhängige Zapfwelle. Hierbei wird die Frontzapfwelle über eine Generator-MotorKombination angetrieben. Die der elektrischen Antriebsmaschine zur Verfügung gestellte Drehzahl-Drehmoment-Kombination ist dadurch unabhängig vom aktuellen Dieselmotorzustand. Dies ermöglicht zusammen mit dem Getriebemanagement den Motor am Kennwertoptimum zu halten und dadurch optimale Verbrauchswerte zu erzielen. Bei selbstfahrenden Arbeitsmaschinen sind die Vorteile und Einsatzmöglichkeiten durch Elektroantriebe noch vielseitiger. Hier sind sehr viele Verbraucher mit unterschiedlichem Leistungsbedarf vorhanden. Bei einem Zuckerrübenroder z. B. geht man von 50 bis 60 Antrieben aus, die sich für eine Elektrifizierung eignen. Derzeit werden diese Antriebe über Hydrauliksysteme versorgt. Zur Analyse der Potentiale bei großen Erntemaschinen wird am Lehrstuhl für Agrarsystemtechnik der TUM eine Versuchsreihe bei selbstfahrenden Feldhäckslern durchgeführt (Abb. 1). Im ersten Projektschritt wurde einer der beiden Motoren der Maschine mit einem E-Generator und der benötigten Leistungselektronik ausgerüstet (Abb. 2). Diese Einheit wird zum elektrischen Antrieb des Häckslervorsatz und -einzug genutzt. Das Ziel des Vorhabens ist es keine mechanische Leistungsverzweigung im Häckslervorsatz mehr zu II. Schwerpunktthemen nutzen und einen stufenlosen Antrieb beim Häckseltrommeleinzug ohne Zusatzgetriebe zu verwirklichen (Abb. 3). Abb.1: E-Häcksler beim Einsatz Abb. 2: Elektrogenerator und Leistungselektronik Abb. 3: Elektromotor im Häckslervorsatz Die Ergebnisse in der Untersuchung von Dr. Gallmeier zeigen dabei deutliche Vorteile für die dieselelektrische Antriebstechnik. Der elektrische Antrieb weist im Durchschnitt des Betriebskennfeldes einen um 16% besseren Wirkungsgrad als der hydraulische Antrieb auf (Abb. 4). Die Spanne reicht dabei von 13,5% 25 Hans Eisenmann-Zentrum bis 30%. Der Energieeffizienzvorteil bei typischen Einsatzzyklen liegt zwischen 14% und 20%. Abb. 4: Schaltplan Elektrifizierung Feldhäcksler Es zeigen sich aber auch noch einige Entwicklungsnachteile, die die elektrischen Antriebe zurzeit noch haben. So liegt das Leistungsgewicht des Gesamttriebstrangs in kg/kW gegenüber der hydraulischen Komponente um 22% niedriger. Auch die Leistungsdichte ist derzeit noch um Faktor 3,9 schlechter. Bei der ökonomischen Analyse der beiden Verfahren zeigt sich aber, dass sich die elektrischen Antriebe bereits jetzt trotz der noch hohen Anschaffungskosten nach der vollen Maschinennutzungszeit amortisieren. Im derzeit laufenden zweiten Projektschritt wird das Energiemanagement bei mehreren Verbrauchern untersucht. Als weiterer Verbraucher wird dabei das Antriebssystem der Hinterachse integriert. Ein Ziel ist es hierbei ein Energiemanagementsystem in der Maschine zu entwickeln, das mehrere Verbraucher ihrem aktuellen Bedarf und der aktuellen Einsatznotwendigkeit nach mit elektrischer Energie versorgt. Außerdem soll eine die Fahrsystematik analysierende Differentialsteuerung entwickelt werden. Wie diese aktuellen Untersuchungen zeigen, können E-Motoren verschiedene Vorteile bieten. Die Regelung des E-Motors ist einfacher, da Informationen über Drehzahl und Drehmoment ohne zusätzliche Sensoren im System vorliegen. Der E-Motor erreicht bereits beim Anfahren aus dem Stillstand und geringer Drehzahl sein volles Drehmoment, wodurch er anders ausgelegt werden kann als der Hydraulikmotor, da dieser im Teillastbereich erhebliche Leistungsverluste aufweisen kann. Ein ökologischer Vorteil der Elektrifizierung ist die Verdrängung von Hydrauliköl aus der Maschine. Dadurch kann es beim Kuppeln oder durch Leitungsbruch nicht mehr zu Verlusten kommen. 26 Ein Problem der E-Systeme ist wie die Untersuchungen auch zeigen die derzeit noch geringere Leistung pro Gewichtseinheit, wodurch die Maschine bei einem 1 zu 1 Umbau von Hydraulik zu Elektrik schwerer werden würde. Dies muss durch konstruktive Lösungen, wie z. B. die Überarbeitung des gesamten Antriebsstranges ausgeglichen werden. Für den Agrartechnikservice bedeutet die Elektrifizierung, ähnlich wie schon die Einführung von Hydraulik oder Elektronik, die notwendige Weiterqualifizierung der Mitarbeiter im Bereich Hochvoltsysteme. Weitere Möglichkeiten, die sich durch eine Elektrifizierung ergeben, lassen sich an einer Metaanalyse zur Häckseltrommel des vom Lehrstuhl für Agrarsystemtechnik untersuchten Feldhäckslers erläutern, die auf einer Studie der TU Dresden zur elektrischen Mähdreschertrommel basieren. In das Zentralrohr der Häckseltrommel kann ein luftgekühlter E-Motor eingebaut werden, da hier eine ausreichende Kühlung gegeben ist. Dadurch währe eine deutlich einfachere und schnellere Drehzahlregelung möglich. Es kann jede Drehzahl zwischen 1 und 1000 Umdrehungen pro Minute kurzfristig angewählt werden. Somit ist durch die im System integrierte Erfassung von Drehzahl und Drehmoment eine sehr gute Regelung der Häcksellänge des Silagegutes möglich. Außerdem sind der kurzfristige Stopp und die Reversierung der Drehrichtung über den gesamten Drehzahlbereich innerhalb von wenigen Sekunden durchführbar. Somit kann der derzeit hohe technische Aufwand für ein Notstoppsystem deutlich reduziert werden. Durch den Wegfall des seitlich angeordneten mechanischen Antriebsstranges kann die Häckseltrommel breiter gebaut oder anders platziert werden ohne die Maschinenaußenbreite zu verändern. Auch bei angebauten Arbeitsmaschinen zeichnen sich ähnliche Vorteile wie bei selbstfahrenden Arbeitsmaschinen ab. Hier werden neue Antriebsstrategien mit kleinen Elektromotoren und einer besseren Steuerung und Regelung diskutiert. Zukünftige Möglichkeiten können hier aktiv angetriebene Rollschare an Sämaschinen oder angetriebene Einzelwerkzeuge in der Bodenbearbeitung sein. Die Elektrifizierung im Agrarbereich wird sich als zusätzliche Antriebsalternative durchsetzen. Die Auswirkungen auf Maschinenkonstruktion, Dateninformationssysteme und Prozessstruktur sind in ihrer Gänze noch nicht abzuschätzen und bieten ein weites Forschungsspektrum. II. Schwerpunktthemen