Leichtbauwerkstoff Magnesium

Werbung

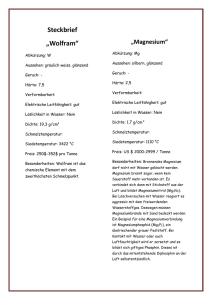

5. Lübecker Werkstofftag - 14. November 2013 IHK zu Lübeck Leichtbauwerkstoff Magnesium Dr. Jan Bohlen, Prof. Karl Ulrich Kainer, Magnesium Innovation Centre MagIC, Helmholtz-Zentrum Geesthacht Sie kennen Magnesium …. Quelle: Internet … aus der Apotheke … … als brennendes Metall … …. aber als metallischen Werkstoff ?? 2 Motivation Herausforderung • Verringerung des Energieverbrauchs • Emissionsreduktion • Kosteneffiziente Produktion • Ressourceneffizienter Umgang (Recycling) Quelle: Alkan Karosserie (Aluminium) Ansatz • Metallischer Leichtbau • Magnesium als metallischer Werkstoff „Allard“ Sportfahrzeug (1952) Karosserie (Magnesium) 3 Vortragsübersicht • Motivation • Einleitung: Warum Magnesium? Leichtbaupotenzial • Historie: Magnesiumanwendungen • Stand der Forschung und Anwendung • Anwendungen Magnesiumguss • Anwendungen und Potentiale Magnesiumknetlegierungen • Gießwalzen von Magnesium • Life-Cycle-Aspekte • Zusammenfassung und Ausblick 4 Nachteile: • Eingeschränkte Korrosionseigenschaften • Limitierte Hochtemperatureigenschaften • Eingeschränkte Verformbarkeit (hex. Kristallstruktur) Dichte (g/cm³) Hauptbeanspruchung großflächig dünnwandiger Blechbauteile 6 Leichtbaufaktor (Normierung auf St14) Vorteile: • metallischer Werkstoff mit geringer Dichte (1.8g/cm3) • Hohe spez. Festigkeiten • Gute Gießbarkeit • Gute spanende Bearbeitbarkeit • Praktisch unbegrenzt verfügbar • Recyclebar Festigkeit (MPa) Warum Magnesium? Zug-/DruckSteifigkeit BiegeSteifigkeit Zug-/DruckFestigkeit 3 E/r 5 E/r Gegenüber Al 15-20% 4 3 2 Rp 0,2/r E = Elastizitätsmodul r = Dichte Rp0,2 = Dehngrenze Gegenüber Stahl 50-60% 1 angelehnt an: BMW-Studie 0 St14 höherfestes St-Blech (ZStE420) Mg-Blech (AZ31) Al-Blech (AlSi1,2Mg0,4) Mg-Druckguß (AZ91) 5 Historie: Magnesiumanwendungen Vor 1945 1939 1924 1941 1939 Nach 1945 1952 1995 1946-1978 6 Historie: Magnesiumanwendungen Motor und Getriebegehäuse: Volkswagen Käfer und Bus Motor und Getriebegehäuse 20kg/Auto Volkswagen Käfer: Prototyp1934-1946 Serie 1946-1978/Cabriolet 1980/ Mexico/Brasilien 2003, Karman Ghia, Bus, VW Typ 3 und 4, Porsche 911 1100, 1200, 1300, 1500, 1600 ccm 24.5, 30, 34, 44, 54 PS 1971: 42.000t Mg-Legierungen AS21/41 1993: 3.616t 7 Stand der Forschung und Anwendung Magnesium-Legierungen haben ihren Durchbruch für Anwendungen als druckgegossene Bauteile in der Automobiltechnik gefunden. Weitere Anwendungen finden sich in etablierten oder neueren Verfahren, z.B. Kokillenguss, Sandguss, Thixomolding, Squeeze Casting. Ein Interesse an Halbzeugen aus Knetlegierungen ist gestiegen, um AluminiumWerkstoffe, Stähle oder Polymere zu substituieren und den Anwendungsbereich zu erweitern. Erweiterung des Gestaltungsspielraums Verbesserte mechanische Eigenschaften Geringer Markt Anforderungen erfordern große F&E-Aktivitäten unter Einbeziehung der kompletten Wertschöpfungskette Die Verarbeitung von Magnesium als Knetleigerungen erfolgt in typischen Prozessen, wie den Walzen, Strangpressen, Tiefziehen und Schmieden. Eine Besonderheit stellt die aktuelle Fokussierung auf die Herstellung von Blechen mittels Gießwalzen dar. 8 Magnesium-Druckgusslegierungen • AZ (Mg-Al-Zn) • AE (Mg-Al-SE) - Gute Raumtemperatur-eigenschaften • Gute Hochtemperatureigenschaften - Geringe Warmfestigkeit • Gutes Kriechverhalten - Geringe Duktilität • Eingeschränkte Gießbarkeit - AZ91 • AE42/AE44 • AM (Mg-Al-Mn) • AJ (Mg-Al-Sr) - Höhere Duktilität • Gute Hochtemperatur- Mäßige Raumtemperatureigenschaften eigenschaften • Gutes Kriechverhalten - Eingeschränkte Gießbarkeit • Eingeschränkte Gießbarkeit - AM20/AM50/AM60 • AJ62X • AS (Mg-Al-Si) • MRI (Mg-Al-Mn-Ca-RE) - Verbesserte Festigkeit • Gute Hochtemperatur- Besseres Kriechverhalten eigenschaften - Eingeschränkte Gießbarkeit • Gutes Kriechverhalten - AS21/AS31/AS41 • Gute Gießbarkeit 9 Anwendungstemperaturen im Antriebsstrang Motorblock T > 200 °C Kolben T > 250 °C Kühler T < 100 °C Filtergehäuse T = 150-200 °C Quelle: Volkswagen AG Zündung, Katalysator Getriebegehäuse T < 175 °C 10 Magnesium - Anwendungen heute: Druckguss 11 Magnesium - Anwendungen heute: Druckguss 12 Aktuelle Magnesium-Anwendungen Interieur Spiegelhalter Dachhimmelträger Türinnenrahmen Interieur Sitzteile Instrumententräger Kniepolster Lenksäule Lenkrad Brems- und Gaspedale Airbag-Halterungen Träger Radio-Rahmen SonnendachKomponenten Antriebsstrang Getriebegehäuse Differentiale für Allrad-Antriebe Motor Zylinderkopf Ansaugstutzen Elektrobauteile Ölpfannen Motorblock 13 Verbundkurbelgehäuse: Magnesium / Aluminium Vorteile: kriechbeständige Legierungen 25% Gewichtsreduktion im Vergleich zu Alu-Motor Entspricht 10 kg Gewichtsersparnis auf der Vorderachse Recyclierbar Automobile: BMW Fahrzeuge mit Sechszylinder- Motoren Quelle: BMW • • • • • Druckgießer: BMW Landshut Brabant Alucast Oss Magnesium/Aluminium- Motorblock und Bodenplatte Mg Gewicht: 15,6 kg Mg Platte Gewicht: 4,0kg HPDC Legierung: AJ62x Quelle: BMW 14 Instrumenten -Tafelträger Description: Dimension: 1458 x 385 x 472 mm Weight: 5.25 kg High Pressure Die Casting Advantages: Thin-walled application Function integration Weight reduction High NVH Machining and assembly High crash and safety performance Recyclability Vehicle: Jaguar S Type Die Caster: Meridian Technologies, Inc. Material: Magnesium Alloy: AM60B Source: Magontec 15 Instrumenten - Tafelträger (Funktionsintegration) Stahl Design (Laserstrahl-Schweißen) Re-design Magnesium /Stahl Hybrid Design Magnesium Design (HPDC) Stahlrohr Design AccelorMittal Opel 16 SLC Karosserie Konzept „Greenhouse Structure“ Eingesetzte Werkstoffe Aluminium Blech (80kg) Aluminium Guß (13kg) Aluminium Profile (3kg) Stahl (67kg) Magnesium (11kg) Faserverstärkte Polymere (7kg) 36% Stahl 53% Aluminium 4% FR Polymere SLC 7% Magnesium Gewichtsreduzierung: 100kg (35%) Strukturelle Anforderungen: Referenz (2005) Stahl Karosserie 281 BIW Highlights: • Größerer Anteil warmgeformter Stähle • Intensive Aluminium Blechstrukturen • Integrierter Al-HPDC hinterer Längsträger • Magnesium-Blechdach/Dachträger • Integrierter Magnesium HPDC Federbeindom • Hinterer Boden aus Langfaserverstärktem Polymer 181 76 Front struktur 53 - -37% 35% -34% - 32% 101 Boden struktur --42% 42% 59 Greenhouse 103 69 0 Nach: Göde, VW AG 2009 -34% - 34% Vergleich SLC Concept 25 50 75 100 125 150 175 200 225 250 275 300 Gewicht [kg] Studien zum Einsatz von Knetlegierungen Rücksitzlehne für die neue BMW 3er-Modellreihe Dachelement für Porsche GT3 R Hybrid Erfolgreicher Test im 24 Stunden Rennen auf dem Nürburgring 1190 770 Innenteil für Cabrio-Hardtop SLK Nach Beschnitt Gewichtseinsparung: 7,5 2,3 kg (- 69 %) Stahl Magnesium 18 Anwendungen Magnesiumknetlegierungen 19 Herausforderungen: Magnesiumblech MgF Magnesium Flachprodukte GmbH Prototyp eines Dachinnenteils (Mercedes SLK) Anforderungen • gute Umformbarkeit • isotrope Eigenschaften • Korrosionschutz • kostengünstig Quelle: Daimler Benz • Erfahrung im Bereich Gießen und konventionellem Walzen • Beeinflussung der Mikrostruktur und Textur durch Legierungsdesign True stress [MPa] 350 400 AZ31 350 300 250 200 Pol: 00.2 Imax = 11.3 45° 150 100 50 Walzrichtung Rolling direction 45° Transverse direction 0 0,00 0,05 0,10 0,15 0,20 0,25 0,30 True strain True stress [MPa] 400 ZEK100 300 250 Pol: 00.2 Imax = 5.5 200 150 100 50 Rolling direction 45° Transverse direction Querrichtung 0 0,00 0,05 0,10 0,15 0,20 0,25 0,30 True strain 20 Vergleich der Prozessketten zur Blechherstellung Konventioneller Walzprozess Masseln Strangguss + Homogenisation Wärmebeh. + Warmwalz Schritte Fertigwalzen gespart MgSchmelze Gießwalzen Gießwalzen Fertigwalzen Gießgewalztes Band hat eine feinkörnige, homogene Mikrostruktur Der Gießwalzprozess benötigt weniger Walzschritte, was zu einer geringeren Gesamtverformung führt Der Gießwalzprozess kann Energie und Kosten sparen 21 Gießwalzanlage am HZG Abstapeltisch Gießwalze Blechschere Klemmrollen Dünnband Gießwalze MasselnSchmelzofen vorwärmung Gießofen Reinigungsofen Ofenlinie Technical Data Max. Schmelzleistung: Max. Temperatur: Temperaturgenauigkeit: 1000 kg/h 750 °C +/- 3 °C StrikoWestofen GmbH Technische Daten Bandbreite: Walzendurchmesser: Max. Geschwindigkeit: Min. Banddicke: Walzkraft: 650 mm 600 mm 6 m/min 4 mm 7600 kN 22 Aktivitäten im Bereich Gießwalzen ThyssenKrupp MgF (Deutschland): • Hersteller von Magnesiumblechen • Produktion von Blechen mit max. Breite von 700 mm • Legierung AZ31 CANMET Materials Technology Laboratory (Kanada): • Forschungsinstitut • Gießwalzen mit einer Breite von 250mm • Legierung AZ31 Brunel Centre for Advanced Solidification Technology (BCAST) (Großbritannien): • Forschungsinstitut • Schmelzeaufbereitung für den Gießwalzprozess • AZ-Legierungen TUBITAK MRC, Materials Institute (Türkei): • Forschungsinstitut • Upscaling des Gießwalzprozesses auf eine Breite von 1500 mm • Legierung AZ31 CSIRO Materials Science and Engineering (Australien): • Forschungsinstitut • Gießwalzen mit einer Breite von 600 mm • Legierung AZ31 Zahlreiche Aktivitäten in China Legierungsfamilie AZ: Legierungsfamilie AM: Legierungsfamilie Z: 0,1Zr POSCO / POSTECH (Korea) • Hersteller / Forschungsinstitut • Produktion von Blechen bis zu einer Breite von 2000 mm • Neue Legierungen z.B. ZW61, ZMA611, ZMA613 AZ21, AZ31, AZ41, AZ61, AZ91 AM50, AM50+0,3Cu+0,02Zr, AM60 ZK60, ZW41, ZW61, ZMA611, ZMA613, Mg-2,4Zn-0,1Ag-0,1Ca- 23 Anwendungen Magnesiumknetlegierungen “POSCO is developing market for applying Mg flat product to every mobile industry.” Heat Spreader Barbecue Grill Form Frying Pan Soldering Pallet & Magazine Rack Construction Industrial Equipment Kitchenware Train Pedestal Cover Laptop Reinforcement Panel Seat Frame Bicycle Frame Mobile case Metal PCB Transportation Electronics others Mg-Air Cell Production Knee Brace Engine Hood Dash Panel Suitcase Development Quelle: POSCO 24 Forschungsschwerpunkte bei der Blechentwicklung Strip AZ31 Material: Pol: 00.2 Imax = 11,3 Legierungselemente Viskosität der Schmelze Blech AZ31 solidification tip melt Blecheigenschaften lubricant Gießwalzbandeigenschaften strip Gießwalzprozess Water cooling Erstarrung Textur Walzprozess Mikrostruktur Umformbarkeit Segregation Mech. Eigenschaften Mikrostruktur Korrosion Textur Prozessparameter: Walzgeschwindigkeit Schmelzetemperatur Metallfüllstand im Gießofen Design der Gießdüse Dünnband AZ31 Blech AZ31 25 Greenhouse Gas Emissions Haberling 2013 26 Volkswagen XL1 Super Efficient Vehicle • Weight: 795 kg, 2 seats, • Fuel consumption of 0.9 l/100 km (approx. 261 mpg US), CO2 emissions 21 g / km • Two-cylinder 0.8-liter diesel TDI engine (35kW/47hp), Emotor (20 kW / 27 hp), 7-speed dual clutch gearbox (DSG) and 5.5 kWh lithium-ion battery pack • Range up to 499 km with a full tank of gas • Distance of up to 50 km (31 miles) in all-electric mode • Was presented at the 2013 Geneva Motor Show Forged Mg wheels Mg gearbox housing Mg steering parts jalopnik.com/this-is-volkswagens-crazy-awesome-261-mpg-car-328215660 http://www.greencarcongress.com/2013/02/xl1-20130221.html 27 MagIC – Magnesium Innovation Centre 28 Vielen Dank für Ihre Aufmerksamkeit! 29