Entwicklung von Zell-Mikrorissen unter Simulation

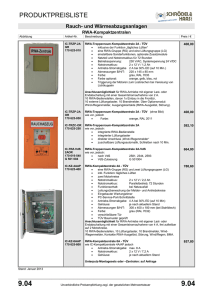

Werbung

Entwicklung von Zell-Mikrorissen unter Simulation von kombinierten Umwelteinflüssen F. Reil, A. Sepanski, U. Hupach, G. Köppe, F. Hohmann, N. Bogdanski, W. Vaaßen [email protected] TÜV Rheinland Energy GmbH Bildquelle: wirtgen-group.com Wie früh ist ‘frühzeitige Degradation’? Häufig beobachtete Effekte: Eine hohe Anzahl von Anlagen zeigen deutliche Degradationen. • Yellowing Erste 3 – 5 Jahre • Snail trails • Zellbruch (Entstehungszeit?) • Delamination • Hot-spots • PID • LeTID Source: SolarPower Europe • etc. Europe 2 APAC Americas November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 China Ausflug in die Literatur Was ist ein Mikroriss? Fehlerbild bei kristallinen Zellen Kristallisationsprozess / Abkühlung der Schmelze Eigenspannungen durch Körner Abgrenzung durch „natürliche“ Mikrorisse: Störung der Kristallstruktur im Mikrometerbereich (mit dem Auge nicht sichtbar) Hilfsmittel: Elektrolumineszenz Elektroluminezenz oder Destriau-Effekt: Anregen eines Festkörpers durch Anlegen einer elektrischen Spannung, bei der Licht (kristallin: Infrarot) emittiert wird Die Röntgenlupe der Photovoltaik 3 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Ursprünge Mikrorisse Woher und welche Auswirkung? Sägevorgang Schmelze Löten Handling Schnee Wind Hagel Thermomechanische Zyklen Reinigung Feuern, Drucken 4 Vibration Drop November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Handling Klemmung Transport Degradationmuster Modulfehler im Feld Bewertung von im Feld auftretenden Degradationen – Bewertung des jetztigen Status und der zukünftigen Entwicklung: Snail-Trails Glaskorrosion / ARC Degradation Degradation von Dünnschichtmodulen Hot-spots / Bypass-Dioden Ausfall Probleme Zellverbinder PID etc. 5 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Mikroriss = Makrofehler? 6 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 ? Ursachenforschung durch Prüfung Spannungsgeflecht: Abgrenzung von Risiken 7 Investor Betreiber Hersteller Versicherer November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Bewertung von Degradation Glaskugel oder Vorhersehbar? Klassifzierung Degradation Ableitung Prüfprozedur Loss Prediction Degradationstyp Anzahl betroffener Module Verteilung der Degradation innerhalb der Anlage Bestimmung statistisch relevanten Modulanzahl Auswahl geeigneter Stresstests Bestimmung aussagekräftiger Analysemethoden Aussage über möglichen Degradationsverlauf Potentielle zukünftige Performanceeinbußen Mögliche Gründe für Degradation Ermittlung Verkaufswert (durch Dritte) 8 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Hauptproblem: Bewertung der Degradation Norm vs. Alternativer Ansatz + − 9 Test Prozeduren & Bewertung mit IEC Anforderungen Adaptierte Testprozeduren und adaptierte Anforderungen Standard Test-Bedingungen, etablierte Prozeduren und Testmethoden, Allgemein akzeptiert Adaptierte Testbedingungen, angepasst an tatsächlich auftretende Einflüsse und Degradationstyp Einfache Vergleichbarkeit Allgemein akzeptierte Methoden Kostensparend Kann an Standort angepasst werden Degradation spezifische Prozesse Alle Degradationstypen können behandelt werden Vorherige Bewitterung der Module beeinträchtigt Aussagekraft Muster werden u.U. überstrapaziert Nicht alle Degradationstypen werden abgedeckt Vielzahl unterschiedlicher Prozeduren Ergebnisse werden u.U. vom Hersteller nicht anerkannt Teilweise hohe Kosten November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Entwicklung angepasster Alterungsmethoden Kombinierte Umweltsimulation ↸ Labor 1. Jahr 10 2. Jahr November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Temperaturhübe und Windlasten Anpassung der Simulation nah an Realumgebungen Simulation von einem Jahr: Temperaturgradienten Windhübe (Staudrücke) Thermische Zyklen (TC) mit jeweils 30K: 1) -10 °C...+20°C 2) 0°C...+30°C 3) +10°C...+40°C Anzahl: 88 Zyklen Anzahl: 88 Zyklen Anzahl: 189 Zyklen Summe: Anzahl: 365 Zyklen 1 h/Zyklus || 16 Tage in Summe 11 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 15 sec/ Zyklus || 1,7h / Modul Beispiel Hagelschaden Mikrorissbildung durch Hagelschläge Hintergrund: Freiflächenanlage Zahlreiche Module durch Hagelschlag betroffen Auswahl zur Prüfung: 5 Modultypen mit jew. 6 Modulen Fragestellung: Fortentwicklung von Schäden mit Performanceverlusten Vergleich zu IEC-Prüfung (Damp-Heat) Brisanz: Austausch bedeutet hohe Kosten (inkl. Ausfallzeiten) Lokale EL-Aufnahmen dokumentieren „nur“ den Mikroriss Herkunft der Risse ungeklärt EL zeigte auch die Unterschiede in den Zellqualitäten (Vorschädigung) Auswirkung auf Performanceentwicklung unklar 12 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Modul mit starker Vorschädigung Simulation im Labor über 3 und 5 Jahre Ausgangszustand 13 Erste Sequenz ~3 Jahre Final (dritte Sequenz) ~5 Jahre MPP Änderung: -2,1 % MPP Änderung: -4,0 % November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Exkurs Transport Schwingung des Moduls mit Eigenresonanz bei 11Hz Leistungsdegradation: 7,96% 14 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Leistungsverluste aller Module Ergebnisse nach Anlagenorientierter Laborprüfung Abweichung der Leistung PMPP zur Eingangsleistung in % Typ A (2 Busbars) 15 24.11.2016 Typ B (3 Busbars) Präsentation TÜV Rheinland Typ C (2 Busbars) Typ D Typ E (2 Busbars) (2 Busbars) Beispiel: Leistungsverluste von Typ C Modulen Ergebnisse nach reiner Damp-Heat Prüfung Modul mit starker Degradation (-9,1 %) vorher 16 24.11.2016 Präsentation TÜV Rheinland nachher Beispiel: Leistungsverluste von Typ E Modulen Ergebnisse nach IEC Hagelschlag-Prüfung Keine messbare Leistungsminderung vorher 17 24.11.2016 Präsentation TÜV Rheinland nachher Beispiel: Referenzanlagen aus PV-Scan Rundvergleich über verschiedene Anlagen Hintergrund: Modulentnahme (paarweise) aus verschiedenen Solarparks Identifizierte wiederkehrende Fehler: Frontgridfehler… Mikrorisse Zellbrüche Lötfehler 8 Fehlergruppen mit insgesamt 23 Modulpaaren Zusätzlich: 2 Hagelmodule Aufgabe: Anwendung des Alterungsansatzes im Labor und Vergleich mit weiterer Realexponierung 18 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Beispiel: Referenzanlagen aus PV-Scan Rundvergleich über verschiedene Anlagen Bei allen Modulpaaren sind aktuell noch keine signifikanten Leistungsänderungen feststellbar (im Bereich der Messtoleranz) Trotzdem signifikante optische Änderungen im Bereich der Rissbildung und Unterbrechung von Kontakten Noch keine Langzeitaussage möglich Weitere Ergebnisse Anfang 2017 Ergebnisse 1 PV-Scan: EL-Aufnahmen Überblick Ergebnisse nach 2 simulierten Jahren Leistungsminderung <1% Vor der Simulation 20 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Nach 2 Jahren Simulation Ergebnisse 1 PV-Scan: EL-Aufnahmen Überblick Ergebnisse nach 2 simulierten Jahren Leistungsminderung innerhalb der Messtoleranz Vor der Simulation 21 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Nach 2 Jahren Simulation Zusammenfassung Mikrorissvorschädigungen verändern sich während thermischer und mechanischer Belastungszyklen Nicht jedes Modul mit Mikrorissen durch Hagel erzeugt signifikante Leistungseinbußen Modulqualität i.A. ist mitentscheidend: Qualität der Zellen, Materialkomposition Hagelschlag bedeutet nicht gleich Austausch der Module Auch „klassische“ IEC-Prüfungen sind notwendig, um Mindestqualität nach Norm zu untersuchen Entwickelte TÜV Rheinland-Methode hilft Anlagenorientierte Prüfung als Simulation der Realbewitterung anzuwenden Rissbildung und –entwicklung basiert auf verschiedenen Voraussetzungen: Pauschalaussagen und Momentaufnahmen im Feld helfen nicht Systematik zur Modulauswahl und realistische Belastungen helfen Fortentwicklung von Rissen zu untersuchen 22 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016 Vielen Dank für Ihre Aufmerksamkeit! Ergebnisse sind u.a. im Rahmen des Forschungsprojektes PV-Scan erarbeitet worden. 0325588D 23 November 2016 13. Workshop Modultechnik, TÜV Rheinland, Köln 2016