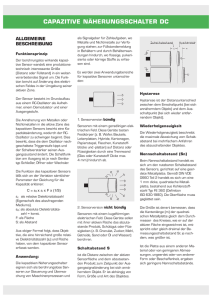

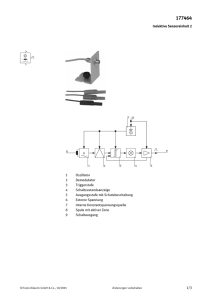

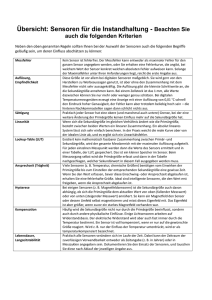

Nherungsschalter in industriellen Prozessen

Werbung