Herstellung und Analyse eines elektrischen Mikrokontaktes mit Hilfe

Werbung

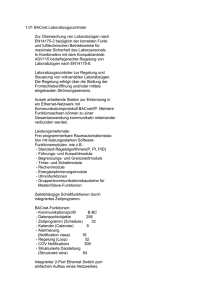

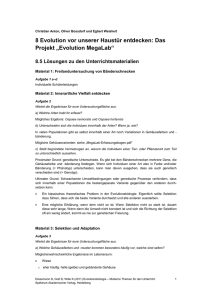

Herstellung und Analyse eines elektrischen Mikrokontaktes mit Hilfe eines Leitklebers von Dr. Jan Albers und Dr. Gerhard Chmiel In diesem Artikel werden Untersuchungen dargestellt, bei denen mit Hilfe eines Leitklebers ein elektrisch, stabiler Mikrokontakt hergestellt wurde. Die Kontaktfläche hatte einen Durchmesser von ca. 250µm. Der Mikrokontakt mit dem Leitkleber erfordert jedoch ein kontrolliertes Ausheizen bei einer bestimmten Temperatur in einem entsprechendem Ofen. Es konnte auch gezeigt werden, dass eine thermische Belastung von 500 Temperaturwechseln den Kontakt nicht verschlechtert. 1. Einleitung Leitkleber werden in der Halbleiter- und der Elektronikindustrie schon für viele Anwendungen eingesetzt. So werden beim Bau von integrierten Schaltungen die Siliziumchips mit einem Leitkleber auf das Leadframe geklebt (Die-Bonding). Auch das Bestücken von Platinen mit Bauelementen kann mit Hilfe eines elektrisch leitenden Klebers erfolgen [2]. Dabei ergeben sich im Vergleich zum Löten mit einem Bleilot, die Vorteile der niedrigeren Prozesstemperatur, der einfacheren Prozessführung sowie der Umweltvorteil, dass keine Bleiverbindung mehr eingesetzt wird. Auch bei mikromechanischen Bauteilen können Leitkleber sinnvoll eingesetzt werden. So kann die Verbindung vom Siliziumsensor zum Substrat bei Drucksensoren durch einen Kleber erfolgen [1]. Ein Leitkleber besteht aus einem Klebstoff (Epoxidharz) und einer Silberfüllung aus sehr dünnen Silberplättchen. Diese Plättchen werden als Flakes bezeichnet. Sie haben einen Durchmesser von ca. 25µm und eine Dicke unter 1µm. Um eine genügend hohe Leitfähigkeit zu erreichen, muss der Silberanteil mindestes 50% betragen. Dies wird als Perkolationsschwelle bezeichnet. Je höher der Silberanteil ist, umso höher wird die elektrische Leitfähigkeit des Klebers. Handelsübliche Leitkleber haben einen Silberanteil zwischen 70 und 80 (Gewichts-)% [2]. Für eine gute elektrische Leitfähigkeit müssen die einzelnen Silberplättchen eine gute Verbindung untereinander aufbauen können. Deshalb ist ein Aushärten bei einer höheren Temperatur des Klebers notwendig. Dabei verdampft das Lösungsmittel, so dass der Kleber schrumpft und die Silberplättchen aneinander gedrückt werden. Durch den dann fe- sten Epoxidharz wird dieser Kontaktdruck beim ausgehärteten Kleber weiter aufrecht erhalten. Der Widerstand des Klebermaterials sinkt mit zunehmender Aushärtetemperatur und Ausheizzeit. Der Umgebungsdruck hat dagegen keinen entscheidenen Einfluss auf die Klebeverbindung [3]. Bei den hier dargestellten Untersuchungen ging es darum, einen sicheren, elektrischen Kontakt zum Pad des Leadframes eines eingehausten ICs herzustellen. Auf diesem Pad wird der Siliziumchip aufgeklebt, und die elektrischen Anschlüssen des Chips werden durch Golddrähte mit den Kupferstege des Leadframes verbunden. Anschließend wird alles mit einer Kunststoffmasse umspritzt, und die Kupferstege ausgestanzt sowie in die gewünschte Form gebogen. Diese Kupferstege werden noch mit einer Zinkschicht überzogen, und bilden dann die elektrischen Anschlüsse des IC-Gehäuses. Das Pad wird häufig nicht als elektrischer Kontakt geAbb. 1: Nach dem Einhausen bleiben bei einem PLCC44-IC-Gehäuse Mikrokontaktflächen an den Ecken zurück. P a d anschluß P in s 2 50 µ m Mikrokontakt Abb. 2: Die Röntgenaufnahme eines PLCC44Gehäuse zeigt das Leadframe mit dem Pad in der Mitte. Mit Hilfe eines Leitklebers soll über die Mikrokontakte das Pad mit den umliegenden Pins verbunden werden. L e itk leb e r nutzt und ist dann auch nicht mit einem Anschlusspin verbunden. Beim PLCC44-Gehäuse gibt es jedoch an allen vier Ecken eine kleine Kontaktfläche, die von den Stützen des Pads nach dem Ausstanzen übergeblieben sind. Diese Mikrokontaktflächen haben einen Durchmesser von ca. 250µm (Abb.1). Aufgrund dieser geringen Größe ist ein direkter elektrischer Kontakt mit Messspitzen nur mit großem Aufwand möglich, und für Reihenuntersuchungen nicht geeignet. Deshalb wurden von uns Untersuchungen durchgeführt, die beweisen sollten, dass ein sicherer Kontakt zwischen den Mikrokontakten des Pads und den daneben liegenden Pins mit Hilfe eines aufgebrachten Leitklebers möglich ist. Dazu wurde an zwei gegenüberliegenden Ecken ein Leitkleber so aufgetragen, dass er sowohl die Mikrokontaktfläche, als auch die zwei daneben liegenden Pins überdeckt (Abb. 2). Wenn der Leitkleber einen guten elektrischen Kontakt zu der Mikrofläche aufbaut, so muss sich ein niedriger Widerstand von Ecke zu Ecke über die kontaktierten Anschlusspins messen lassen. Der gemessene Gesamtwiderstand Rg setzt sich dabei zusammen aus den Widerständen der beiden Leitkleberbrücken zu den Pins, den beiden Widerständen vom Leitkleber zur Mikrokontaktfläche und dem Widerstand von den Anschlussstegen und dem Pad. Ein Problem des Leitklebers sind die unterschiedlichen Temperatur-Ausdehnungskoeffizienten zwischen dem Kleber und dem Metall. Dadurch kommt es bei Temperaturwechseln zu einer thermomechanischen Belastung der Klebestelle, die die Verbindung zerstören kann [1]. Um die Zuverlässigkeit des Mikrokontaktes zu untersuchen wurden deshalb die zuvor untersuchten Gehäuse einem Temperaturstress in einem Zyklusofen ausgesetzt und der Widerstand anschließend erneut vermessen. 2. Aufbau und Durchführung der Untersuchungen Für die Versuchsserien wurden als defekt ausgesonderte ICs in einem PLCC44-Gehäuse verwendet. Der Zweikomponenten-Leitkleber wurde in einem Becherglas im Verhältnis 1:1 angerührt, 5min lang vermischt (nach Gebrauchsanweisung) und anschließend mit einem Holzspachtel auf alle vier Ecken der Gehäuse aufgetragen. Direkt danach wurden die Gehäuse in einen vorgeheizten Präzisionsofen eingelegt und für eine bestimmte Zeit bei verschiedenen Temperaturen gelagert (Abb. 2). Es wurden Temperaturen von 60, 100, 120, 130, 140, 150, 160 und 180°C eingestellt. Nach 5, 10, 15, 20, 25 und 30 Minuten wurden je 5 Gehäuse aus dem Ofen herausgenommen, die bei Raumtemperatur abkühlen konnten. Außerdem wurden 25 Gehäuse bei Raumtemperatur (ca. 20°C) für 24 Stunden und 5 Gehäuse auf einer Heizplatte bei 200°C für 5min ausgeheizt. R =R +R +R +R +R g Kleber Kontakt Pad Kontakt Kleber Dabei wird der größte Widerstand durch die beiden Kontaktflächen gebildet werden. Abb. 3: Die Gehäuse wurden im Präzisionsofen bei vorgegebenen Temperaturen ausgeheizt. Seite 2 von 5 Mikrokontakt de ihr Widerstand erneut vermessen. Abb. 4: Aufbau der Widerstandsmessungen im Prüfsockel. Nach dem Abkühlen wurde der Widerstand an den gegenüberliegenden Ecken mit einem Präzisions-Ohmmeter vermessen. Dazu wurden die Chips in einem Prüfsockel für PLCC44-Gehäuse eingesetzt und das Messgerät mit den entsprechenden Anschlüssen des Sockels verbunden (Abb.4). Die gemessenen Werte wurden in eine Tabelle übertragen. Für die Temperaturstressung wurden anschließend 10 Gehäuse, die bei 140°C und verschiedenen Zeiten, sowie 5 Gehäuse, die bei 120°C ausgeheizt wurden, ausgesucht. Diese Gehäuse wurden im Zyklusofen (Abb. 5) innerhalb von 10 Tagen 500mal einem Temperaturwechsel von -40°C auf 150°C und zurück ausgesetzt. Anschließend wur- Abb. 5: Die Temperaturstressmessungen wurden in einem Zyklusofen durchgeführt. 3. Ergebnisse Ein Trocknen des Klebers bei Raumtemperatur führte bei allen 25 Gehäusen zu so hohen Widerständen, dass sie vom Messgerät nicht mehr anzeigt werden konnten. Durch ein nachträgliches Heizen für 5 Minuten bei 150°C wurden bei 13 Gehäusen ein Widerstand zwischen 0,15Ohm und 1,5Ohm gemessen. Alle anderen Gehäuse zeigten weiter einen unendlichen Widerstand. Dabei zeigte sich jedoch, dass der Leitkleber mechanisch nicht mehr sehr stabil war und an einigen Stellen zerbröselte. Bei einem sofortigem Ausheizen mit einer Temperatur von 60°C zeigten alle Gehäuse messbar Widerstandswerte. Bei allen Ausheizzeiten zwischen 5 und 30 Minuten ergaben sich mittlere Widerstandswerte zwischen 0,5 und 8Ohm. Allerdings streuten die Werte sehr stark und es zeigten sich Ausreißer mit Widerstandswerten von einigen KOhm. Bei einer Ausheiztemperatur von 100°C gab es ebenfalls noch einige Ausreißer mit sehr hohen Widerstandswerten. Jedoch waren die mittleren Widerstände etwa um die Hälfte geringer. Bei 120°C Ausheiztemperatur verkleinerte sich der mittlere Widerstand auf unter 1,5Ohm und die Zahl der Ausreißer war nur noch sehr gering. Bei diesen geringen Ausheiztemperaturen ergab sich keine Veränderung der Widerstandswerte bei längeren Ausheizzeiten. Erst bei einer Ausheiztemperatur von 130°C und einer Ausheizzeit von 20 Minuten ergaben sich stabile Widerstandswerte unter 1Ohm. Hier lag der höchste Widerstandswert bei 756mOhm und es ergab sich ein Mittelwert der 5 gemessenen Gehäuse von 450mOhm. Bei den längeren Ausheizzeiten von 25 und 30 Minuten traten keine großen Veränderungen ein. Bei 140°C und 150°C ergaben sich die kleinsten Widerstände, die auch schon bei 5min Ausheizzeit unter 1Ohm lagen. Bei Ausheizzeiten über 20min konnten sichere Kontaktwiderstände unter 0,3Ohm erreicht werden. Die Ergebnisse sind im Diagramm 1 dargestellt. Bei den höheren Temperaturen von 160°C und 180°C zeigten die Messungen wieder deutlich höheren Widerstandswerte, und es gab auch wieder einige Ausreißer, die unendlich hohe Werte hatten. Bei den Versuchen, die mit 200°C und 5min Ausheizzeit durchgeführt wurden, zeigte sich ein Seite 3 von 5 Mikrokontakt Prozessfenster 4000 120 3500 130 mOhm 3000 140 2500 150 2000 1500 1000 500 0 5 10 15 min 20 25 30 Diagramm 1: Ab 130°C und einer Ausheizzeit von 20 Minuten ergaben sich stabile Widerstandswerte unter 1Ohm. deutliches Verbrennen und zerbröseln des Leitklebers. 4. Fazit Der Leitkleber zeigte bei den verschiedenen Ausheiztemperaturen auch unterschiedliche Farben. Während er bei Temperaturen bis100°C silbern bleibt, ändert sich die Farbe zum goldenen bei Temperaturen über 100°C. Ist die Temperatur zu hoch, zeigt sich ein deutliches Verbrennen des Klebers mit einer schwarzen Farbe (Abb. 6). Die Herstellung eines Mikrokontaktes (Durchmesser 250µm) mit einem Leitkleber ist prinzipiell möglich. Allerdings ist für eine zuverlässigen Kontakt ein schonendes Aushärten des Klebers bei einer Temperatur von 120-130°C und einer Ausheizzeiten von mindestens 20 Minuten notwendig. Die Versuche zeigen, dass ein sofortiges Ausheizen des Leitklebers erforderlich ist, um einen geringen Kontaktwiderstand zu erreichen. Obwohl nach Angaben des Kleberherstellers ein Ausheizen von 16 Stunden bei Raumtemperatur ausreichen sollte, ist dabei offensichtlich nicht das gesamte Lösungsmittel verdampft. Dadurch kann bei einem nachträglichen Ausheizen noch eine Verbesserung der Ergebnisse erreicht werden. Dieses nachträgliche Ausheizen führt jedoch zu einem instabilen Kleber. Ab einer Ausheiztemperatur von 120°C und einer Ausheizzeit von 20 Minuten lassen sich niedrige Kontaktwiderstände erreichen. Durch die hohen In Diagramm 2 sind die Ergebnisse nach dem Temperaturstresstest dargestellt. Es zeigte sich, dass die Widerstände der Gehäuse, die mit 140°C ausgeheizt wurden, stark ansteigen. Die Widerstände der Gehäuse, die mit 120°C ausgeheizt wurden, zeigten dagegen ein leichtes Sinken der Werte. 1250 1645 14500 4810 R vorher R nachher 750 500 250 120°C 30 min 5 120°C 30 min 4 120°C 30 min 3 120°C 30 min 2 120°C 30 min 1 140°C 30 min 4 140°C 30 min 3 140°C 30 min 2 140°C 25 min 5 140°C 25 min 4 140°C 25 min 1 140°C 20 min 4 140°C 20 min 3 140°C 20 min 1 0 140°C 15 min 1 mOhm 1000 IC augeheizt bei Seite 4 von 5 Diagramm 2: Nach dem Temperaturstress zeigen die Gehäuse, die mit 140°C ausgeheizt wurden, deutlich ansteigende und die Gehäuse, die mit 120°C ausgeheizt wurden sinkende Widerstandswerte. Mikrokontakt A u s h ä rttem p era tu r 2 0 °C [2} M. Röck: Leitkleber auf Polyesterfolien zur Herstellung von Starr Flex Leiterplatten; Rafi GmbH; (2000) Internet: www.rafi.de/active/wFiles/ Leitkleber auf Polyesterfolien.pdf W id e rsta nd Rgesam t u n en d lich h o ch 1 3 0 °C < 300m O hm 2 0 0 °C u n en d lich h o ch [3] ISFH: Kleben statt Löten - Eine neue Technologie für die Kontaktierung von Solarzellen; Internet: www.isfh.de/institut/publika Abb. 6: Nur bei einer Ausheiztemperatur zwischen 120°C und 130°C ergeben sich niedriege und stabiele Widerstände zum Mikrokontakt. Temperaturen wird das Lösungsmittel aus dem Kleber sehr schnell ausgetrieben, und wahrscheinlich fangen die Silberplättchen im Kleber an zu schmelzen, so dass sie sehr eng zusammenkommen und untereinander einen guten elektrischen Kontakt bilden. Dieses Ergebnis wird auch in der Literatur gefunden. Die Temperaturstressmessungen haben gezeigt, dass ein Ausheizen bei einer Temperaturen von 140°C bereits zu einem Zuverlässigkeitsproblem führt. Offensichtlich ist der Kontakt bei einer so hohen Temperatur nicht mehr stabil, so dass der Temperaturstress zu einer Verschlechterung des Kontaktes und einer damit verbundenen Erhöhung des Kontaktwiderstandes kommt. Die Temperatur darf in keinem Fall über 150°C liegen, da der Kleber hier offensichtlich instabil wird und bei sehr hohen Temperaturen schließlich verbrennt. Diese Ergebnisse sind in Abbildung 6 zusammengefasst. Die Autoren bedanken sich bei Herrn Florian Tengler für die sorgfältige Durchführung der Messungen. Literatur: [1] J. Wilde, E. Deier, M. Thoben: Thermodynamisches Verhaltne von Klebeverbindungen in der Mikrosystemtechnik; IMTEK (Universität Freiburg) und DaimlerChrysler Forschung und Technologie; Internet: www.imtek.uni-freiburg.de Seite 5 von 5