Entwicklung der elektrischen Antriebe für diskontinuierliche

Werbung

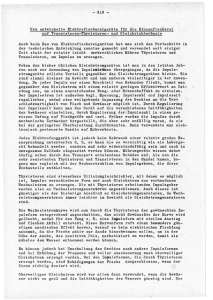

Entwicklung der elektrischen Antriebe für diskontinuierliche Zuckerzentrifugen – speziell aus dem Hause Siemens – in den letzten 75 Jahren (2. Teil) Development of electrical drives for discontinuous sugar centrifuges – especially from Siemens – over the last 75 years (2nd Part) Siegfried Pusch und Roland Sauer Fortsetzung aus dem Augustheft, S. 515–520 5 Umrichtergespeiste Drehstromantriebe 5.1 Umrichtergespeiste Drehstromantriebe mit CSI-Umrichter SIMOVERT A Durch die ständige Weiterentwicklung der Halbleiter wurden auch wirtschaftliche Antriebskonzepte für geregelte Drehstromantriebe entwickelt, wobei für Zentrifugenantriebe anfangs dem CSI-Umrichter (Current Source Inverter [Stromzwischenkreisumrichter]) der Vorzug gegeben wurde, bedingt durch den generatorischen Bremsbetrieb. Die ersten Umrichter dieser Art wurden 1981 geliefert (Reihe 6SC21), ab 1985 kamen diese Antriebe dann verstärkt zur Anwendung mit einer neuen Umrichterreihe 6SC22 ebenfalls in analoger Steuerungs- und Regelungstechnik (siehe Abb. 15). Da beim Bremsen das Vorzeichen der Leistung umgekehrt werden muss, kann dies über die Spannung U oder über den Strom I erreicht werden, da die Beziehung P ~ U · I gilt. Der einfachere Weg war über die Umkehr der Spannung, da hier lediglich den Steuerwinkel der Einspeise-/Rückspeiseeinheit in den Bereich >90° verschoben werden muss, womit die Spannung negativ wird, während bei der Umkehr des Stromes ein zusätzlicher Stromrichter für den generatorischen Betrieb benötigt wird. Da außerdem die Umrichterantriebe auch in Fabriken mit schlechten Netzverhältnissen betriebssicher arbeiten müssen, war der CSI-Umrichter in diesem Fall aufgrund der großen Zwischenkreisdrossel unempfindlicher. Der PWM-Umrichter in der normalen Ausführung ist aufgrund der starren Zwischenkreisspannung kritischer (siehe Abs. 5.2). Speziell im Feldschwächbereich, wo der Motor seine volle elektromotorische Kraft (EMK) hat, sind Netzspannungseinbrüche oder ein Netzspannungsausfall im Bremsbetrieb besonders kritisch, da der Motor als Generator arbeitet und das Netz über die Einspeise-/ Rückspeiseeinheit die Gegenspannung zur EMK des Motors bildet. Es gilt die Beziehung für den Netzstrom während des generatorischen Bremsens: I ~ (E – U)/ΣZ I E U Z Netzstrom EMK des Motors ( Generators) Gegenspannung, gebildet durch die Einspeise-/Rückspeiseeinheit aus der Netzspannung Summe der Widerstände im Kreis Sugar Industry / Zuckerindustrie 133 (2008) No. 9, 569–572 Wie daraus zu ersehen ist, steigt der Strom I sehr stark, wenn die Netzspannung U ausfällt oder stark einbricht. Da die Einspeise-/ Rückspeiseeinheit mit netzgeführten Thyristoren arbeitet, kann diese Schaltung erst nach der Stromführungsdauer eines Thyristors von 120° reagieren, was bei einem 50-Hz-Netz eine theoretische Verzögerungszeit von max. 6,66 ms bedeutet, ohne die weiteren Verzögerungen durch Steuersatz, Regelung und Übertragungsglieder einzurechnen. Der umrichtergespeiste Drehstromantrieb mit CSI-Umrichter hat jedoch entscheidende Vorteile gegenüber dem geregelten Gleichstromantrieb und zeichnet sich durch folgende Merkmale aus: – kein Frischluftsystem oder Filter für die Motoren erforderlich, – einfacher und robuster Aufbau der Normmotoren in Schutzart IP55, – Unempfindlichkeit der Motoren gegen Umgebungsbedingungen, – nahezu wartungsfrei durch Wegfall von wartungsintensiven Teilen wie Bürsten & Kommutator, – Motor mit wartungsfreiem Drehimpulsgeber mit 1024 I/Umdrehung zur Drehzahlistwerterfassung, – netzgeführte Einspeise-/Rückspeiseeinheit 6-pulsig mit Thyristoren, – selbstgeführter Wechselrichter mit Phasenfolgelöschung (6 Thyristoren, 6 Entkopplungsdioden und 6 Kommutierungskondensatoren), – gepulster Betrieb im Drehzahlbereich <5 Hz, damit hohe Rundlaufgüte auch bei kleinen Drehzahlen, – kippsichere, feldorientierte Lastwinkelregelung mit hoher Dynamik als Drehzahlregelung, – große Zwischenkreisdrossel zur Entkopplung zwischen Einspeise-/Rückspeiseeinheit und Wechselrichter, – Fangschaltung für Zuschaltung auf den drehenden Antrieb nach Netzausfall. Kennzeichen des CSI-Umrichters bzw. Stromzwischenkreisumrichters ist es, dass unabhängig von der Drehzahl der Zwischenkreisstrom und damit der Netzstrom bei gleichem Moment konstant gehalten wird, was aufgrund der Beziehung P ~ U · I bedeutet, dass beim Anfahren – bei geringer Wirkleistung – die Spannung gegen Null gehen muss, d.h. der Eingangsstromrichter arbeitet dabei etwa mit einem Steuerwinkel nahe 90°. Bezogen auf das Netz sind die Verhältnisse bei dem CSI-Umrichter daher im Prinzip ähnlich wie bei einem geregelten Gleichstromantrieb, da beide im Eingang mit einer 6-pulsigen thyristorgespeisten Drehstrombrückenschaltung B6C arbeiten. Bei der Schaltung des Wechselrichters (Phasenfolgelöschung) ist der Motor Bestandteil des Kommutie569 5.2 Umrichtergespeiste Drehstromantriebe mit Standard-PWM-Umrichter Abb. 15: Zentrifugenanlage mit umrichtergespeisten Drehstrommotoren CSI-Umrichter 6SC22, Zentrifugen 1500 kg/Charge, Lieferung 1987/88 rungskreises, daher ist der Feldschwächbereich auf etwa 120 % der Bemessungsdrehzahl des Motors begrenzt, da mit höher werdender Ständerfrequenz die zur Verfügung stehende Kommutierungszeit je Thyristor immer kürzer wird. Der ungünstigste Betriebspunkt ist das Zentrifugieren bei max. Drehzahl, da hier fast nur der niedrige Leerlaufstrom des Motors fließt, so dass die Kommutierungskondensatoren in dieser Zeit aufgrund dieses niedrigen Stromes nicht mehr genügend hoch aufgeladen werden können, d.h. damit ist eine ordnungsgemäße Kommutierung des Wechselrichters bei höheren Schleuderdrehzahlen als etwa 120 % der Bemessungsdrehzahl des Motors nicht mehr gewährleistet. Zunächst waren diese Umrichter noch mit analogem Steuer- und Regelteil ausgeführt. Mit der Einführung der neuen Umrichterreihe 6SC23 mit digitaler Regelung und Steuerung auf Mikroprozessorbasis ab 1990 boten sich erheblich mehr Möglichkeiten, z.B. – digitale feldorientierte Vektorregelung als Drehzahlregelung, – Selbstoptimierungsprogramm mit eigenständiger Einstellung der Regelungsparameter, – Selbstparametrierung der Motorparameter über ein eigenständiges Mess- und Auswertprogramm, – Anpassung der Funktionen über Parameter in der Software, – Bedienerführung, Meldungen und Diagnose über Klartext am Display des Umrichters in verschiedenen Sprachen, – vier Kenndatensätze für den Hochlaufgeber mit unterschiedlich parametrierbaren Eigenschaften, – Kommunikationsfähigkeit über serielle Schnittstelle, – umfangreiche Diagnose- und Schutzeinrichtungen, – erheblich größere zur Verfügung stehende Datenmenge, über Parameter auslesbar. Ab 1996 kam eine neue Generation von Stromzwischenkreisumrichtern der Reihe 6SC24 zum Einsatz. Von dieser Umrichterreihe wurde allerdings nur eine kleine Stückzahl geliefert, da zu diesem Zeitpunkt bereits die Umstellung der Technik auf PWM-Umrichter erfolgte (s. Abs. 5.3). Von den Stromzwischenkreisumrichtern wurden einige hundert Stück bis zum Jahre 2000 geliefert. 570 Im Gegensatz zum CSI-Umrichter ist bei dieser Umrichtertype nicht der Zwischenkreisstrom, sondern die Zwischenkreisspannung konstant, was bedeutet, dass während des generatorischen Bremsens beim PWM-Umrichter (Pulse Width Modulation [Pulsbreitenmodulation bzw. Spannungszwischenkreisumrichter]) nicht das Vorzeichen der Spannung sondern das des Stromes umgekehrt werden muss. Das bedeutet, dass ein 2. Stromrichter im Eingang benötigt wird, der die kinetische Energie des Motors ins Netz zurückspeist. Beide Stromrichter haben eine vollgesteuerte 6-pulsige Thyristorbrücke. Im motorischen Betrieb wird die Zwischenkreisspannung auf den vollen Wert aufgeladen, entsprechend 1,35 · Netzspannung (wie bei einer Diodenbrücke). Damit die volle Zwischenkreisspannung auch im generatorischen Betrieb aufgrund der Wechselrichtertrittgrenze aufrecht erhalten werden kann, muss die Rückspeiseeinheit mit einer Spannung von 120 % der Netzspannung versorgt werden. Deshalb wird in den Zweig der Rückspeiseeinheit ein Spartransformator eingefügt, der die Netzspannung um +20 % anhebt, womit auch eine größere Sicherheit bei Netzspannungseinbrüchen gegeben ist. Soll auf den Spartransformator verzichtet werden, muss sowohl im Motorbetrieb als auch im Generatorbetrieb mit gesenkter Zwischenkreisspannung gefahren werden, womit die Umrichterausgangsspannung und folglich die Motorspannung auf etwa 80 % der Netzspannung begrenzt wird. Damit wird der Einsatzpunkt für den Beginn der Feldschwächung herabgesetzt, womit sich eine längere Beschleunigungs- und Bremszeit ergibt. Die Nachteile des CSI-Umrichters – wie hohe Oberschwingungsströme, Kommutierungsspannungseinbrüche und die Gefahr der Resonanz – bleiben jedoch bestehen. Allerdings ist der GesamtLeistungsfaktor λ – verglichen mit dem Gleichstromantrieb und dem CSI-Umrichter – wesentlich besser, im Motorbetrieb etwa 0,93, im Bremsbetrieb etwa 0,8 (mit Spartransformator, bei gesenkter Zwischenkreisspannung wird der Gesamt-Leistungsfaktor noch schlechter). Diese Umrichter werden von Siemens nicht für Zentrifugenantriebe eingesetzt, sondern generell PWM-Umrichter mit Active Front End (AFE), deshalb wird nicht näher auf diesen Umrichtertyp eingegangen. 5.3 Umrichtergespeiste Drehstromantriebe mit PWM-Umrichter und AFE Diese Antriebe sind seit etwa 1998 der Standardantrieb für Zuckerzentrifugen, bekannt unter dem Namen SIMOVERT MASTERDRIVES VC mit AFE (Abb. 16). Diese Umrichter haben sowohl in der Einspeise-/Rückspeiseeinheit als auch im Wechselricher im Leistungsteil IGBTs (Isolated Gate Bipolar Transistoren). Der wesentliche Unterschied zum vorhergehenden Umrichter besteht in der Einspeise-/Rückspeiseeinheit mit AFE (Active Front End) und einem vorgeschaltetem LCL-Netzfilter (Clean Power Filter) zur Minimierung der Netzrückwirkungen, die praktisch nicht mehr vorhanden sind. Die Einspeise-/Rückspeiseeinheit dieses Umrichters arbeitet mit Selbstkommutierung im Gegensatz zur normalen Drehstrombrückenschaltung mit Thyristoren, die netzgeführt ist (siehe Abb. 17). Der Umrichter mit AFE arbeitet mit einer Taktfrequenz von 3 kHz in der Einspeise-/Rückspeiseeinheit, kann damit also wesentlich schneller z.B. auf Netzspannungsschwankungen reagieren als eine Sugar Industry / Zuckerindustrie 133 (2008) No. 9, 569–572 Abb. 16: Zentrifugenanlage mit SIMOVERT MASTERDRIVESUmrichterantrieben, Zentrifugen mit 2100 kg/Charge, Lieferung 2003 Abb. 17: Prinzipschaltbild des SIMOVERT MASTERDRIVES VC mit AFE, ohne Wechselrichter Thyristorbrücke. Damit ist die Beschädigung von Leistungsbauteilen bei generatorischem Bremsen im Feldschwächbetrieb und Netzspannungsausfall infolge Wechselrichterkippen wie bei den vorher beschriebenen regelbaren Antrieben praktisch ausgeschlossen, wie die Erfahrungen von über 10 Jahren weltweiten Einsatzes zeigen. Die erzeugten Oberschwingungsströme in der Einspeise-/Rückspeiseeinheit dieses Umrichters mit max. 2–3 % für die 5. Oberschwingung sind vernachlässigbar gegenüber den Werten bei einem normalen Umrichter mit Drehstrombrückenschaltung über Thyristoren von ca. 30–40 %. Durch den Spannungshochsetzbetrieb des AFE wird eine höhere Umrichterausgangsspannung erreicht und damit eine höhere Motorspannung, womit der Einsatzpunkt der Feldschwächung angehoben und damit eine Reduzierung der Beschleunigungs-/Bremszeit erreicht wird. Aufgrund des Zyklusbetriebes eines Zentrifugenantriebes ist ein wesentlicher Punkt in der Auslegung der Antriebe die Überlastfähigkeit des Umrichters. Da der Motor in den technologischen Abschnitten von Füllen, Zentrifugieren bei max. Drehzahl und Ausräumen thermisch nur gering belastet wird, kann der Motor in den Abschnitten Beschleunigen und Bremsen überlastet werden, da für die thermische Auslastung des Motors nur der Effektivwert des Stromes je Zyklus maßgebend ist. Da die thermische Zeitkonstante des Motors jedoch wesentlich größer ist als die des Umrichters, ist der Engpass für den Zentrifugenantrieb der Umrichter. Bei den Siemens-Umrichtern ist eine Überlastfähigkeit des Umrichters bis zum 1,5-fachen des Grundlaststromes für 60 s zulässig, der in der Regel dem Motor-Bemessungsstrom entspricht. Falls bei anderen Herstellern auf dem Markt diese Überlastfähigkeit nicht gegeben ist, muss bei gleicher Chargenzahl/h der Umrichter entsprechend größer ausgelegt werden, was damit die Antriebskosten nicht unerheblich erhöht. Wie aus dem Schrieb der Abbildung 18 zu erkennen ist, beträgt der max. Ausgangsstrom des 250-kW-Umrichters in diesem Fall 675 A (möglich sind 694 A) bei einem Bemessungsstrom von 460 A für den 250-kW-Motor. Gegenüber dem Standard-PWM-Umrichter und dem CSI-Umrichter weist dieser Umrichter folgende entscheidende Vorteile und Merkmale auf: – Gesamt-Leistungsfaktor λ = 1 für motorischen und generatorischen Betrieb, – nahezu sinusförmige Ströme und Spannungen mit vernachlässigbaren Oberschwingungsanteilen, – dadurch keine verdrosselten Kondensatorregelanlagen/Filterkreise erforderlich – dadurch Verwendung von normalen Verteilungstransformatoren, – keine Bauteileschäden im Leistungsteil bei Netzspannungseinbruch im Bremsbetrieb durch aktive Abschaltung, – geringerer Netzstrom, da keine Blindleistung vorhanden, – keine Kommutierungsspannungseinbrüche, – wesentlich dynamischer als eine Thyristorbrücke in der Einspeise-/Rückspeiseeinheit, – Möglichkeit der Leistungsfaktorverbesserung für andere Antriebe durch Bereitstellung kapazitiver Blindleistung, – die Zwischenkreisspannung wird geregelt, unabhängig von Netzspannungsschwankungen, Abb. 18: Drehzahl (Ist- und Sollwert) und Stromverlauf (Netzstrom/AFE-Gesamtstrom und Motorstrom/WR-Gesamtstrom) eines Zyklus für eine 1750-kg‑Zentrifuge, Leistung 25 Chargen/h bei voller Trommel, normaler Ausräumer Sugar Industry / Zuckerindustrie 133 (2008) No. 9, 569–572 571 – Anheben des Einsatzpunktes für die Feldschwächung, dadurch höhere Leistung der Motoren, – Anzeige der Motor-Ist-Temperatur sowie Einstellung über Parameter von Ansprechtemperatur für Warnung und Abschaltung, – große Anzahl von freien Funktionsbausteinen wie z.B. Technologieregler, Grenzwertbausteine, Multiplizierer usw., – Möglichkeit eines wassergekühlten Umrichters für erschwerte Umgebungsbedingungen. Für die Projektierung und Inbetriebnahme stehen die erforderlichen Werkzeuge zur Verfügung, die diese Tätigkeiten wesentlich vereinfachen wie Projektierungswerkzeug PFAD, Inbetriebnahmewerkzeug DRIVE MONITOR und Engineering-Werkzeug DRIVE ES für Steuerungsfunktionen zwischen Antrieb und SIMATIC S7. Das Bedienen und Beobachten des Umrichters kann erfolgen – vor Ort über das Bedienfeld OP1S, – über die Steuerklemmenleiste mittels analoger und digitaler Signale, – über serielle Schnittstelle PROFIBUS DP, – über TELESERVICE für Ferndiagnose. Eine weitere technische Möglichkeit besteht darin, dass für die Umrichter bei einer größeren Anzahl von Zentrifugenantrieben eine gemeinsame Zwischenkreissammelschiene (DC-Schiene) aufgebaut wird. In diesem Fall genügt eine Einspeise-/Rückspeiseeinheit mit AFE und eine zweite als Standby. An der DC-Schiene sind die erforderlichen Wechselrichter entsprechend der Anzahl der Motoren angeschlossen. Aufgrund der Anfahrverriegelung der Antriebe untereinander ist bei so einer Lösung der maximale Gesamtstrom vom/zum Netz der geliefert/rückgespeist wird normalerweise nicht höher als der Netzstrom eines einzelnen Antriebes, bedingt durch den Energieausgleich der Antriebe über die gemeinsame DC-Schiene (s. Abb. 19). Dadurch wird der Aufwand für die Einspeisung erheblich minimiert, d.h. es ist nur noch ein Abgang in der NSP-Verteilung und ein Einspeisekabel vorzusehen und der Platzbedarf für die Umrichter wird im Vergleich zu Einzelumrichtern deutlich reduziert. Sollen einzelne Wechselrichter oder auch die Einspeise-/Rückspeiseeinheit im Störungsfall oder zu Reparaturarbeiten bei spannungsführender DC-Schiene freigeschaltet werden, sind Gleichstromschaltgeräte und eine Vorladeschaltung für die Zwischenkreiskondensatoren der Wechselrichter erforderlich wie die Abbildung 20 zeigt. Entscheidend für die Auslegung der Einspeise-/Rückspeiseeinheit ist der worst case, d.h. wie viel Antriebe gleichzeitig beschleunigen und bremsen müssen. Wird fortgesetzt Abb. 19: Gesamtstrombedarf einer Einspeisung im verriegeltem Betrieb mit 4 Antrieben je 385 kW/8 p/690 V/Zentrifuge, 2100 kg/ Charge, 24 Chargen/h Abb. 20: Prinzipschaltbild von Zentrifugenantrieben mit gemeinsamer DC-Schiene Anschrift der Verfasser: Siegfried Pusch, Wildentenweg 20, D-91056 Erlangen; e-mail: [email protected]; Roland Sauer, Sales Manager, Siemens AG, I IA AS PA DS S, Frauenauracher Str. 85, D-91056 Erlangen, Germany; e-mail: [email protected] 572 Sugar Industry / Zuckerindustrie 133 (2008) No. 9, 569–572