Bachelorarbeit Chris Bauer - Geothermie Wiki

Werbung

Hardwareaufbau und

Softwareentwicklung eines

temperaturbeständigen Servoreglers

Bachelorarbeit

für die Prüfung zum

Bachelor of Engineering

Studiengang Mechatronik

Duale Hochschule Baden-Württemberg Karlsruhe

von

Chris Bauer

Abgabedatum:

Bearbeitungszeitraum:

Matrikelnummer, Kurs:

Ausbildungsfirma:

Betreuer der Ausbildungsfirma:

Gutachter der Dualen Hochschule:

12. September 2011

12 Wochen

166070, TMT08B

Karlsruher Institut für Technologie (KIT)

Dr.-Ing. Jörg Isele

Herr Steffen Quadt

Eidesstattliche Erklärung

gemäß § 5 (2) der „Studien- und Prüfungsordnung DHBW Technik“ vom 18. Mai 2009. Ich

habe die vorliegende Arbeit mit dem Thema:

Hardwareaufbau und Softwareentwicklung eines temperaturbeständigen Servoreglers

selbständig verfasst und keine anderen als die angegebenen Quellen und Hilfsmittel benutzt.

Karlsruhe, den 12. September 2011

Chris Bauer

Sperrvermerk

Die Ergebnisse der Arbeit stehen ausschließlich dem auf dem Deckblatt aufgeführten Ausbildungsbetrieb zur Verfügung.

Chris Bauer

I

Kurzübersicht

Im Rahmen dieser Bachelorarbeit wird ein erster Entwurf eines temperaturbeständigen Servoreglers vorgestellt. Zunächst einmal ist es notwendig, die benötigte Hardware mit einer

geforderten Spezifizierung für bis zu 200°C Umgebungstemperaturen zu erörtern.

Für die Steuerung und Regelung des Servoreglers wird ebenfalls ein temperaturbeständiger

Mikrocontroller eingesetzt. Dieser soll bei Umgebungstemperaturen von bis zu 200°C eingesetzt werden.

Probleme existieren hierbei zum einen in der Vielfalt der Komponenten, es sind kaum noch

Bauteile mit einem spezifizierten Einsatztemperaturbereich von bis zu 200°C erhältlich, als

auch in den Lieferbedingungen der erhältlichen Bauteile.

Aus diesem Grund wurde die Leistungselektronik zunächst mit einer möglichst ähnlichen Standardelektronik aufgebaut.

Im zweiten Teil der Bachelorarbeit wird die Software des Hochtemperatur Mikrocontrollers

für den Servoregler erläutert. Es entstand ein erster Programmentwurf, welcher in weiteren

Schritten ergänzt und optimiert werden kann.

Chris Bauer

II

Inhaltsverzeichnis

1 Einleitung

1.1 Motivation der Bachelorarbeit . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 Gegenstand und Ziele dieser Arbeit . . . . . . . . . . . . . . . . . . . . .

1.3 Gliederung der Arbeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1

1

2

2

2 Grundlagen BLDC Motor

2.1 Aufbau und Funktionsweise BLDC Motor . . . .

2.2 Ansteuerung BLDC Motor . . . . . . . . . . . . .

2.2.1 Grundlegende Elektronik Komponenten

2.3 Maxon EC 22 HD Motor . . . . . . . . . . . . . .

2.4 Parametervergleich Maxon EC 22 HD mit EC 22

2.5 Festlegung Parameter für Motorelektronik . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

4

4

5

5

8

9

12

3 Hochtemperatur Elektronik

3.1 Anforderungsanalyse - Pflichtenheft . . . . .

3.2 Auswahl geeigneter Hochtemperaturbauteile

3.2.1 Mikrocontroller . . . . . . . . . . . . .

3.2.2 MOSFETs . . . . . . . . . . . . . . . .

3.2.3 Halbbrücken-Leistungstreiber . . . .

3.2.4 Strommessung . . . . . . . . . . . . .

3.2.5 Passive Bauteile . . . . . . . . . . . . .

3.3 Hochtemperatur Platine . . . . . . . . . . . .

3.4 Lötzinn . . . . . . . . . . . . . . . . . . . . . .

3.5 Notwendigkeit Standard Elektronik . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

15

15

16

16

19

23

25

27

30

31

31

4 Standardelektronik

4.1 Anforderungsanalyse – Pflichtenheft .

4.2 Auswahl geeigneter Bauteile . . . . .

4.2.1 MOSFETs . . . . . . . . . . . .

4.2.2 Halbbrücken-Leistungstreiber

4.2.3 Strommessung . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

32

32

33

33

35

35

5 Schaltungsentwicklung

5.1 Halbbrücken . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36

36

Chris Bauer

III

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

Inhaltsverzeichnis

.

.

.

.

.

.

.

.

.

36

37

41

41

42

47

47

47

49

6 EMV Probleme / EMV Schutz

6.1 EMV Probleme durch das Schaltungslayout . . . . . . . . . . . . . . . . .

6.2 EMV Schutz in der Bohrlochsonde . . . . . . . . . . . . . . . . . . . . . .

51

51

53

7 Softwareentwicklung

7.1 Inbetriebnahme einzelner Module . . . . . . . . .

7.1.1 Realisierung der Kommutierung . . . . . .

7.1.2 PWM Erzeugung . . . . . . . . . . . . . . .

7.1.3 Strommessung mittels AD-Wandler . . . .

7.1.4 Drehzahlmessung . . . . . . . . . . . . . .

7.2 Regelkreis . . . . . . . . . . . . . . . . . . . . . . .

7.2.1 Aufruf Regelkreis . . . . . . . . . . . . . . .

7.2.2 Drehzahlregelung . . . . . . . . . . . . . .

7.3 Interruptstrukur . . . . . . . . . . . . . . . . . . . .

7.3.1 Interrupt-Prioritäten . . . . . . . . . . . . .

7.3.2 Gesamtaufbau des Servoregler-Programms

.

.

.

.

.

.

.

.

.

.

.

54

54

54

61

64

65

66

67

68

72

72

73

8 Motorprüfstand

8.1 Verifizierung Drehzahlmessung . . . . . . . . . . . . . . . . . . . . . . . .

8.2 Messungen P-Regler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

75

76

78

9 Zusammenfassung und Ausblick

9.1 Zusammenfassung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 Ausblick . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

81

81

82

Literaturverzeichnis

83

A Anhang

A.1 Ausschnitt Datenblatt Maxon EC 22 HD Motor . . . . . . . . . . . . . . .

A.2 Datenblatt UT Leistungswiderstände von SRT . . . . . . . . . . . . . . .

87

87

90

Chris Bauer

IV

5.2

5.3

5.4

5.1.1 MOSFETs . . . . . . . . . . . . . . . . . . . . . .

5.1.2 Treiberschaltung . . . . . . . . . . . . . . . . . .

Strommessung . . . . . . . . . . . . . . . . . . . . . . . .

5.2.1 Current-Shunt-Monitor . . . . . . . . . . . . . .

5.2.2 Dimensionierung der Schaltung . . . . . . . . .

Anpassungen an Hochtemperatur Embedded System .

5.3.1 Strommessung mittels AD-Wandler . . . . . . .

5.3.2 Beschaltung der Hall-Sensoren . . . . . . . . . .

Anschluss der Leistungselektronik am Mikrocontroller

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

Abbildungsverzeichnis

2.1

2.2

2.3

2.4

2.5

2.6

2.7

Prinzip Gleichstrommaschine . . . . . . . . . . . . . . . . .

Grundlegende Funktionsweise BLDC Motor . . . . . . . .

Blockschaltbild BLDC Motor mit Elektronik . . . . . . . . .

Kommutierungslogic Maxon EC Motor . . . . . . . . . . .

Einphasiges Ersatzschaltbild BLDC Motor . . . . . . . . . .

Vergleich Drehzahlkennlinien Maxon EC 22 HD und EC 22

Stromrippel erzeugt durch PWM Signal . . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

4

5

6

7

11

12

13

3.1

3.2

3.3

3.4

3.5

Biegen und abschneiden der Pins - SM470R1B1M-HT . . . . .

Mikrocontroller auf Hochtemperatur Platine . . . . . . . . . .

Current-Shunt-Monitor - TI INA271-HT . . . . . . . . . . . . .

Durchlassstrom über der Temperatur - Semikron SBH 1245TL

Clifton GaAs Power Diode Hermetic Package . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

18

18

26

29

30

5.1

5.2

5.3

5.4

5.5

5.6

5.7

Schaltungslayout Halbbrückentreiber . . . . . . . . . . . . . . .

Schaltungslayout Current-Shunt-Monitor TI INA 271 . . . . . .

Sallen-Key Tiefpass 1. Ordnung aus INA271 Datenblatt . . . . .

Messbrücke mit PT-1000 für Temperaturmessung . . . . . . . .

Hall-Sensorbeschaltung auf Hochtemperatur Embedded System

Steckerbelegung Anschluss Mikrocontroller . . . . . . . . . . . .

Steckerbelegung Anschluss BLDC Motor . . . . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

38

44

45

47

48

49

50

6.1

6.2

Störungen auf Hall-Sensorsignal . . . . . . . . . . . . . . . . . . . . . . .

Kopplungsarten für Signalstörungen . . . . . . . . . . . . . . . . . . . . .

52

52

7.1

7.2

7.3

7.4

7.5

7.6

7.7

7.8

7.9

Hyperwürfel Gray-Code Hall-Sensorwerte . . . . . . . . . . . . . .

Programmablaufplan der Startinitialisierung . . . . . . . . . . . . .

Programmablaufplan Interrupt Service Routine der Kommutierung

Generieren eines PWM-Signals . . . . . . . . . . . . . . . . . . . . .

Prescaler Configuration HET . . . . . . . . . . . . . . . . . . . . . .

Takteingang RTI-Modul . . . . . . . . . . . . . . . . . . . . . . . . .

Beispiel Kaskadenregelung . . . . . . . . . . . . . . . . . . . . . . .

Programmablaufplan P-Regler . . . . . . . . . . . . . . . . . . . . .

Programmablauf durch Interrupts . . . . . . . . . . . . . . . . . . .

.

.

.

.

.

.

.

.

.

56

57

59

62

63

65

69

71

73

8.1

Motorprüfstand . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

75

Chris Bauer

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

V

8.2

8.3

8.4

8.5

Diagramm zur Verifizierung der Drehzahlmessung .

U

Testlauf 500 min

- Strombegrenzung am Netzteil 1,5A .

U

Testlauf 500 min - Strombegrenzung am Netzteil 7,2A .

U

Testlauf 2000 min

- Strombegrenzung am Netzteil 7,2A

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

78

79

80

80

2.1

2.2

2.3

Ausschnitt vom Maxon EC 22 HD Datenblatt . . . . . . . . . . . . . . . .

Ausschnitt aus dem Datenblatt des Maxon EC 22 Motors . . . . . . . . .

Vergleich Maxon EC 22 mit EC 22 HD . . . . . . . . . . . . . . . . . . . .

8

9

10

3.1

3.2

3.3

Gegenüberstellung erhältliche Hochtemperatur Controller . . . . . . . .

Vergleich geeignete erhältliche Hochtemperatur MOSFETs . . . . . . . .

Daten Cissiod CHT-Hyperion Halfe Bridge Driver . . . . . . . . . . . . .

17

20

25

7.1

7.2

Kommutierungslogik BLDC Motor . . . . . . . . . . . . . . . . . . . . . .

TAP-Interrupt-Bits . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

55

67

8.1

8.2

Messdaten Drehzahlverifizierung . . . . . . . . . . . . . . . . . . . . . . .

Gemittelte Drehzahlwerte in 6er Schritten . . . . . . . . . . . . . . . . . .

76

77

Tabellenverzeichnis

Chris Bauer

VI

1. Einleitung

Elektrische Energie und Wärmeenergie sind aus unserer heutigen Gesellschaft nicht

mehr wegzudenken. Sie gehören nahezu schon zu den Grundbedürfnissen eines jeden

Menschen.

Elektrische Energie wird meist aus fossilen Energieträgern oder durch Kernenergie gewonnen. Hierbei ist jedoch bekannt, dass die fossilen Brennstoffe einen endlichen Energieträger darstellen. Ebenso sind die Gefahren, welche von der Kernenergie ausgehen

können, bekannt. Als aktuelles Beispiel ist hier das Unglück vom März 2011 in Fukushima zu nennen.

Um in Zukunft genügend Energie auf sicherem Wege erzeugen zu können, versucht

man auf regenerative Energiequellen umzusteigen. Eine mögliche regenerative Energiequelle ist die Geothermie. Hierbei handelt es sich um die im zugänglichen Teil der

Erdkruste gespeicherte Wärme.

1.1. Motivation der Bachelorarbeit

Um mittels Erdwärme elektrische Energie erzeugen zu können, muss in tiefere Teufen1

gebohrt werden, damit wärmere Gebiete in der Erdkruste erreicht werden. Die Temperatur steigt mit der Bohrlochtiefe proportional an.

Hierbei werden in Teufen von 5000m Temperaturen von bis zu 200°C erwartet. Werden

für die Geothermieanwendung solche Teufen erreicht, spricht man von der Tiefen Geothermie.

Hierbei handelt es sich um ein weitgehendst unerforschtes Gebiet, da die widrigen

Umgebungsbedingungen in solch tiefen Bohrlöchern (bis zu 600bar Druck und 200°C

Umgebungstemperatur) das Vorhaben deutlich erschweren.

Im Rahmen des Projekts „Zwerg“ wird versucht mehr Informationen aus diesen Teufen

zu erörtern. Ein Problem stellen hierbei die benötigten Elektronikkomponenten dar.

Es werden derzeit zwei verschiedene Lösungskonzepte verfolgt, um das Problem der

Umgebungsbedingungen in den Griff zu bekommen. Ein Ansatz ist die Isolierung und

1 Teufe

ist die bergmännische Bezeichnung für die Tiefe. [27]

Chris Bauer

1

1.2. Gegenstand und Ziele dieser Arbeit

Kühlung bestimmter Sondenabschnitte um Standardelektronik verwenden zu können.

Im anderen Ansatz wird versucht eine Elektronik auf Basis für diese Randbedingungen

spezifizierter Bauteile aufzubauen.

Ziel ist es der Industrie und Forschung ein Baukasten aus „components of the shell“

(cots) zur Verfügung zu stellen, um die Forschungsarbeiten zu erleichtern.

Hierbei werden unter anderem auch Aktoren benötigt um gewisse Aufgaben, beispielsweise Pumpen einer Kühlflüssigkeit innerhalb der Sonde, zu realisieren.

1.2. Gegenstand und Ziele dieser Arbeit

Seit Anfang des Jahres 2011 ist ein bürstenloser Gleichstrommotor in Hochtemperaturausführung von der Firma Maxon erhältlich. Eine entsprechende Regelung für diese

Umgebungsbedingungen wird jedoch nicht bereit gestellt.

Ziel dieser Bachelorarbeit ist es einen temperaturbeständigen Servoregler für bürstenlose Gleichstrommotoren aufzubauen. Besonders bei der Leistungselektronik, welche

selbst Abwärme an die Umgebung gibt, wird versucht, diese aus dem gekühlten Bereich der Sonde auszulagern.

In einer Studienarbeit von Jochen Antons wurden aktuelle Servoregler auf ihren Funktionsumfang geprüft, sowie grundlegend notwendige Bauteile erörtert, die für den Betrieb eines bürstenlosen Gleichstrommotors benötigt werden.[1]

In dieser Bachelorarbeit wird versucht, die Elektronik in Hochtemperaturausführung

aufzubauen und ein erster Programmentwurf auf einem Hochtemperatur Mikrocontroller umgesetzt.

1.3. Gliederung der Arbeit

Nach der Einführung im ersten Kapitel wird im Kapitel zwei auf die Grundlagen von

bürstenlosen Gleichstrommotoren eingegangen, sowie der von Maxon Motor erhältlich

Hochtemperatur Motor „EC 22 HD“ erläutert. Im folgenden Kapitel werden auf Basis

des Grundlagenwissens die für den Betrieb notwendigen Komponenten in Hochtemperaturausführung vorgestellt.

Aufgrund der schwierigen Lieferbedingungen wird im Kapitel vier auf die ersatzweise

aufgebaute Standardelektronik des Leistungsteils eingegangen. Im folgenden Kapitel

wird die Dimensionierung der Elektronik Schaltung und das Schaltungslayout erläutert.

Chris Bauer

2

1.3. Gliederung der Arbeit

Danach wird auf die Implementierung der Software auf dem Hochtemperatur Mikrocontroller eingegangen, sowie Problemstellen im Schaltungslayout aufgezeigt.

Abschließend werden einige Testreihen vorgestellt, ein kurzes Statement, sowie ein

Ausblick auf weiterführende Arbeiten am temperaturbeständigen Servoregler gegeben.

Chris Bauer

3

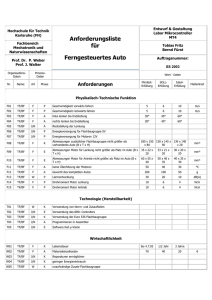

2. Grundlagen BLDC Motor

2.1. Aufbau und Funktionsweise BLDC Motor

Bei einem bürstenlosen Gleichstrommotor, auch Brushless DC Motor (BLDC) genannt,

sind zur Kommutierung keine Bürsten vorhanden, sondern es wird eine elektronische

Schaltung benötigt. Aus diesem Grund ist auch die Bezeichnung EC-Motor für „electronically commutated“ geläufig. Vom prinzipiellen Aufbau entspricht ein BLDC Motor dem einer permanenterregten Synchronmaschine. [37]

Beim Kommutiervorgang in Gleichstrommaschinen wird die Stromrichtung im Anker

umgepolt. Dies ist notwendig, um bei Drehbewegung ein Drehmoment in die gleiche

Richtung erzeugen zu können. Die physikalische Grundlage hierzu besteht darin, dass

sich entgegengesetzte Pole anziehen und gleiche abstoßen. Will man die Kraft in eine Richtung trotz Drehbewegung aufrecht erhalten, ist es ab einem gewissen Winkel

notwendig den Stromfluss, welcher im Anker den magnetischen Fluss erzeugt, umzupolen bzw. zu verändern. [34]

Abbildung 2.1.: Prinzip Gleichstrommaschine [39]

Der mechanische Kommutator besteht aus Bürsten und Schleifringen. In Abbildung 2.1

sind in braun die Schleifringe, sowie in rot und blau in der Mitte an der Versorgungsspannung die Bürsten zu erkennen. Die mechanische Kommutierung weist mit zunehmender Betriebsdauer einen Verschleiß an den Bürsten und Schleifringen auf.

Chris Bauer

4

2.2. Ansteuerung BLDC Motor

Bürstenlose Motoren hingegen arbeiten nahezu verschleißfrei, allerdings bedarf es einer aufwendigen Elektronik um das Drehfeld zu erzeugen.

Abbildung 2.2.: Grundlegende Funktionsweise BLDC Motor [37]

In Abbildung 2.2 ist der Aufbau eines BLDC Motors zu erkennen. Er besteht aus mindestens 3 Wicklungen im Stator und einem Permanentmagneten mit mindestens einem

Pol im Anker. Zur Lagenerkennung können zusätzliche Sensoren, z.B. Hall-Elemente

am Läufer angebracht sein.

Um beim BLDC Motor eine Drehbewegung zu erzeugen, werden die Wicklungen im

Stator je nach Läuferposition mit Strom beaufschlagt. Der Läufer richtet sich nach dem

magnetischen Fluss, welcher durch die Wicklungen im Stator erzeugt wird, aus. Die

Schalter V1-V6 (auch als 6-Puls-Brückenschaltung bezeichnet) können abwechselnd so

angesteuert werden, dass das Ausrichten des Läufers in einer Drehbewegung resultiert.

2.2. Ansteuerung BLDC Motor

2.2.1. Grundlegende Elektronik Komponenten

Die Elektronikkomponenten eines Servoreglers lassen sich in zwei Bereiche gliedern.

Ein Bereich ist die Leistungselektronik, welche den Motor direkt mit elektrischer Leistung versorgt. Der zweite Bereich ist die Kleinsignalelektronik oder auch Steuerelek-

Chris Bauer

5

2.2. Ansteuerung BLDC Motor

tronik genannt, welche die Kommutierungs- und Regelungsaufgaben übernimmt.

Abbildung 2.3.: Blockschaltbild BLDC Motor mit Elektronik [19]

Leistungselektronik

Als Leistungsschalter (in Abbildung 2.2 als V1 bis V6 bezeichnet) kommen Transistoren, beispielsweise Feldeffekttransistoren bzw. MOSFETs (Metal Oxide Semiconductor

Field-Effect Transistoren) zum Einsatz. Diese Transistoren werden über das Gate mit

einer Spannung gesteuert.

Um den Stromkreis über die Motorspulen herzustellen werden 3 Halbbrücken, bestehend aus 2 MOSFETs, benötigt. Um die Motorwicklungen mit Strom zu versorgen muss

immer in zwei verschiedenen Halbbrücken jeweils ein MOSFET durchgeschaltet sein

(siehe Abbildung 2.3).

Steuerelektronik

Die Kommutierungslogik (siehe Abbildung 2.4) kann entweder per Software auf einem

Mikrorechner bzw. Mikrocontroller oder per Hardware mit Logikbausteinen realisiert

werden. In der Geothermie Hochtemperaturanwendung wird versucht mit möglich

wenigen Halbleiterbauteilen auszukommen. Aus diesem Grund wird die Kommutierungslogik mit einem Mikrocontroller in Software realisiert. Zur Kommutierung wird

die aktuelle Position des Läufers benötigt. Diese wird im Falle des verwendeten Maxon

EC 22 HD Motors von drei Hallsensoren detektiert, wodurch sich eine Auflösung in 60°

Schritten ergibt.

Chris Bauer

6

2.2. Ansteuerung BLDC Motor

Abbildung 2.4.: Kommutierungslogic Maxon EC Motor [17]

Die Aufgabe der Elektronik beim Kommutieren besteht darin, die Position auszulesen und das Drehfeld über die Leistungselektronik ständig anzupassen. (siehe Abbildung 2.3) Da die Position des Rotors nur in 60° Schritten aufgelöst werden kann, wird

der Motor mit Blockkommutierung betrieben. Blockkommutierung bedeutet, dass die

Statorwicklungen so mit Strom beaufschlagt werden, dass das resultierende elektromagnetische Feld des Stators in 60° Schritten wandert. Hierdurch entsteht ein Drehmomentrippel von ca. 14%, da die Position des Rotors im Bezug auf das magnetische Feld,

und die damit resultierende Kraft, nicht immer identisch ist. [17]

Damit ein Strom durch die Motorwicklungen fließt, müssen immer zwei Leistungsschalter geschlossen sein. Ein Schalter an Plus und ein Schalter der an Minus angebunden ist ergeben den Stromkreis (siehe Abbildung 2.3). Durch eine Sternverschaltung

der Motorwicklungen fließt der Strom somit durch zwei Motorspulen.

Zusätzlich zur Kommutierungslogik muss die Steuerelektronik, bzw. der Mikrocontroller, die Regelung der Drehzahl oder Positionieraufgaben übernehmen. Außerdem

wird in der Hochtemperaturanwendung eine Überwachung der Umgebungstemperatur notwendig sein, um die Regelparameter des Motors gegebenenfalls anpassen zu

können.

Chris Bauer

7

2.3. Maxon EC 22 HD Motor

2.3. Maxon EC 22 HD Motor

Seit Anfang 2011 ist im Maxon Motorenprogramm der Maxon EC 22 HD Motor erhältlich. EC steht hierbei für „electronically commutated“ also für einen bürstenlosen

Gleichstrommotor. HD wird mit „Heavy Duty“ für harsche Umgebungsbedingungen

als Zusatz angegeben. Die Zahl 22 gibt den Außendruchmesser von 22mm des Elektromotors an. Von diesem Motortyp ist eine Variante welche in Luft, sowie eine die in

Öl funktioniert, erhältlich. Die maximale Dauerleistung bei 25°C Umgebungstemperatur, des in Öl gelagerten Motors, beträgt 240 Watt. Bei 200°C Umgebungstemperatur

können noch ca. 80W Dauerleistung abgegeben werden. Für die Anwendung in der

Geothermie Bohrlochsonde wird der Motor für Anwendungen in Öl verwendet, da die

komplette Sonde mit Öl befüllt wird. Als Referenzmedium gibt Maxon das „Shell Tellus

Öl T15„ an. Dieses Öl wurde bestellt und ist bereits für spätere Tests mit dem EC 22 HD

vorhanden. Bei Hochtemperaturtests mit diesem Öl sollte jedoch auf die Entzündlichkeit bei hohen Temperaturen geachtet werden. Der Flammpunkt des Öls beträgt 170°C.

Tabelle 2.1.: Ausschnitt vom Maxon EC 22 HD Datenblatt [18]

Die Motoren können in einer Version mit oder ohne Hall-Sensoren bestellt werden. Für

die Anwendung in der Geothermie Bohrlochsonde ist der Motor mit Hall-Sensoren besser geeignet, da dieser auch im Start-/Stoppbetrieb verwendet werden soll. Die Motorvariante mit Hall-Sensoren erreicht eine Gesamtlänge von ca. 90mm.

Für die Dimensionierung der Leistungselektronik, an welche der EC 22 HD Motor an-

Chris Bauer

8

2.4. Parametervergleich Maxon EC 22 HD mit EC 22

geschlossen wird, sind die Nennspannung von 48V und der Nennstrom von 1,88A (siehe Tabelle 2.1 letzte Spalte) bei 200°C Umgebungstemperatur zu beachten.

Der EC 22 HD Motor wurde im April bestellt und soll voraussichtlich im August geliefert werden. Aufgrund der Ungewissheit, ob der Motor zu diesem Zeitpunkt geliefert

wird, wurde das Niedertemperaturderivat EC 22, bei Maxon Motor bestellt.

Mit diesem Motor können erste Tests mit dem Servoregler erfolgen. Bei der Programmierung der Regelung ist hierbei auf die Unterschiede zwischen diesen beiden Motoren

zu achten, weshalb im nächsten Kapitel ein kurzer Vergleich zwischen diesen beiden

Motoren erfolgt.

2.4. Parametervergleich Maxon EC 22 HD mit EC 22

In diesem Kapitel wird kurz auf die Unterschiede zwischen dem EC 22 und dem EC

22 Heavy Duty Motor eingegangen. Der EC 22 Motor wird, bis der EC 22 HD Motor

geliefert wird, für die Softwareentwicklung als Testmotor verwendet.

Tabelle 2.2.: Ausschnitt aus dem Datenblatt des Maxon EC 22 Motors [21]

Beim normalen EC 22 Motor kann beim Kauf zwischen verschiedenen Nennspannungen entschieden werden. Bei der gekauften Version handelt es sich um die Version mit

einer Nennspannung von 48V (siehe Tabelle 2.2 roter Kasten). Bei den Motordaten werden für die Gegenüberstellung die wichtigsten Werte bei 25°C Umgebungstemperatur

verglichen (vgl. Tabelle 2.3).

Chris Bauer

9

2.4. Parametervergleich Maxon EC 22 HD mit EC 22

Nennspannung

Leerlaufdrehzahl

Nenndrehzahl

Nennstrom

Nennmoment

Anlaufstrom

Anschlusswiderstand

Phase-Phase

Anschlussinduktivität

Phase-Phase

Drehzahlkonstante

Drehmomentkonstante

Kennliniensteigung

EC 22 HD

48 V

U

12900 min

U

8560 min

4,53 A

149 mNm

13,4 A

EC 22

48 V

U

32200 min

U

30100 min

3,33 A

45,8 mNm

60,2 A

EC 22 angepasst

20 V

U

13440 min

25,1 A

3,59 Ω

0,797 Ω

0,797 Ω

0,357 mH

0,188 mH

0,188 mH

U

278 min

·V

34,3 mNm · A

29 min·UmNm

U

672 min

·V

14,2 mNm · A

37,7 min·UmNm

U

672 min

·V

14,2 mNm · A

37,7 min·UmNm

Tabelle 2.3.: Vergleich Maxon EC 22 mit EC 22 HD

Von den elektrischen Parametern abgesehen, sollte der verwendete Motor einen Außendurchmesser von 22mm sowie einen Wellendurchmesser von 4mm aufweisen. Trifft

dies nicht zu, müsste zusätzlich zu den Änderungen im elektrischen Aufbau auch der

mechanische Prüfstandaufbau an den Niedertemperaturmotor angepasst werden.

Im Folgenden wird auf die elektrischen Unterschiede zwischen den Maxon EC 22 HD

und EC 22 Motoren näher eingegangen.

Mit der angelegten Spannung und der Drehzahlkonstante, lässt sich mit einer Näherung auf die Leerlaufdrehzahl zurückrechnen:

n0 = k n · U

[17]

(2.1)

U

n0 ...Leerlaufdrehzahl [ min

]

U

kn ...Drehzahlkonstante [ min

·V ]

U ...angelegte Versorgungsspannung [V]

Chris Bauer

10

2.4. Parametervergleich Maxon EC 22 HD mit EC 22

Mit dem Anlaufstrom und der Drehmomentkonstante lässt sich das Anhaltemoment

errechnen:

MH = k M · IA

[17]

(2.2)

M H ...Anhaltemoment [mNm]

k M ...Drehmomentkonstante[ mNm

A ]

I A ...Anlaufstrom [A]

Der Anlaufstrom lässt sich aus der angelegten Spannung und dem Anschlusswiderstand Phase-Phase errechnen.

Im Anlaufmoment kann die Motorinduktivität (hier L1), aufgrund stationären Verhaltens und die Induktionsspannung vom Polrad (UP ), da noch keine Drehbewegung vorhanden ist, vernachlässigt werden.

Abbildung 2.5.: Einphasiges Ersatzschaltbild BLDC Motor

Für den Anlaufstrom gilt: I A =

US

R

Mit den genannten Parametern kann die Drehzahlkennlinie bei konstanter Spannung

in einem Diagramm dargestellt werden. Die Werte berücksichtigen noch keine Toleranzen oder Temperatureinflüsse, reichen aber dennoch für eine überschlagsmässige

Betrachtung aus. In Abbildung 2.6 ist in einem Diagramm ein Vergleich der beiden

Motoren mittels Drehzahlkennlinie dargestellt.

Die Leerlaufdrehzahl n0 des EC 22 Motors wird auf das Niveau des EC 22 HD Motors

herabgesetzt, indem die angelegte Spannung auf 20V reduziert wird.

Chris Bauer

11

2.5. Festlegung Parameter für Motorelektronik

Durch verändern der angelegten Spannung wird eine Parallelverschiebung der Drehzahlkennlinie bewirkt. Dies ist für den Motor unproblematisch, da DC Motoren mit

beliebigen Spannungen betrieben werden können.

Aus dem Diagramm in Abbildung 2.6 sind auch die unterschiedliche Kennliniensteigung

∆n

∆M

zu erkennen. Anhand der Kennliniensteigung lässt sich ein direkter Vergleich

zwischen verschiedenen Motoren aufstellen. Hierbei lässt sich generell sagen, je kleiner

die Steigung, desto unempfindlicher reagiert die Drehzahl auf Last- bzw. Drehmomentänderungen und desto kräftiger ist der Motor. [21]

Bei der Programmierung des Servoreglers ist darauf zu achten, dass alle Motor abhängigen Parameter so einfach wie möglich vom EC 22 an den EC 22 HD Motor angepasst

werden können.

Abbildung 2.6.: Vergleich Drehzahlkennlinien Maxon EC 22 HD und EC 22

2.5. Festlegung Parameter für Motorelektronik

Für die Motorelektronik werden einige Eckdaten für den Betrieb des Motors von der

Dimensionierung festgehalten, um die Elektronikkomponenten besser auswählen zu

können.

Als Kommutierungsart wird Blockkommutierung gewählt. Eine Sinuskommutierung

ist mit der derzeitigen Rotorlageauflösung mittels den Hall-Sensoren in 60° Schritten

Chris Bauer

12

2.5. Festlegung Parameter für Motorelektronik

nicht möglich, es müssten hierfür Signale von Encoder oder Resolver zur Rotorlagenauflösung zur Verfügung stehen. [17]

Die Motorspulen werden bei der Blockkommutierung mit einem Pulsweitenmodulierten Singal (PWM) bestromt. Hierbei lässt sich die Drehzahl über das Verhältnis von

Impulsdauer zur Periodendauer (Tastverhältnis) des PWM-Signals verstellen.

Die Spannung und somit die Drehzahl, welche am Motor anliegt, stellt sich Proportional zum Tastverhältnis des PWM-Signals über die Motorinduktivität ein.

Es entstehen hierbei jedoch sogenannte Stromrippel, wie in Abbildung 2.7 zu erkennen

ist. Die gewählte Frequenz des PWM-Signals hängt deshalb unter anderem von der Induktivität der Motorwicklungen, einem Motor abhängigen Parameter, ab.

Abbildung 2.7.: Stromrippel erzeugt durch PWM Signal [15]

In der Gleichung 2.3 wird ersichtlich, welche Parameter die Größe der Stromrippel beeinflussen.

∆Imax =

Vcc

2 · f PW M · ( L Mot + L Add )

[15]

(2.3)

∆Imax ...maximal auftretende Stromschwankungen [A]

VCC ...Spannung Motor [V]

fPW M ...Frequenz des PWM Signals [Hz]

L Mot ...Induktivität der Motorwicklung [H]

L Add ...Zusätzliche Drosselinduktivität [H]

Maxon empfiehlt für kleine Motoren eine PWM Frequenz zwischen 39kHz und 60kHz,

damit die entstehenden Stromrippel nicht zu groß werden. Dies hätte eine Aufwärmung des Motors zur Folge. [15]

Chris Bauer

13

2.5. Festlegung Parameter für Motorelektronik

Aus diesem Grund wird als PWM-Frequenz für den Hochtemperatur Brushless DC

Regler 50kHz festgelegt. Setzt man nun die Werte des Maxon EC 22 HD Motors (Abschnitt A.1) in die Gleichung 2.3 ein, so erhält man als Ergebnis maximale Stromrippel

von 1,34 A.

In der ersten Testphase wird zusätzlich der Maxon EC 22 Motor eingesetzt. Die Motorwicklungen haben bei diesem Motor eine deutlich geringere Induktivität (siehe Tabelle 2.2) . Die Berechnung mit der Gleichung 2.3 ergibt bei diesem Motor maximale

Stromrippel von 4,07 A.

Sind die Stromrippel zu hoch können in den Stromkreis, zusätzlich zur Motorinduktivität, in Reihe Drosselinduktivitäten integriert werden. [15]

Im Datenblatt des 1-Q-EC Verstärker DEC Modules 50/5 von Maxon wird die Gleichung 2.4 angegeben. Mit dieser Gleichung kann die benötigte Indutkivität errechnet

werden. Ist das errechnete Ergebnis negativ oder Null, so wird keine zusätzliche Induktivität benötigt. Ansonsten kann die benötigte zusätzliche Drosselinduktivität direkt aus dem Ergebnis abgelesen werden. [20]

L Phase ≥ 0, 5 · (

VCC

− (0, 3 · L Motor ))

6 · f PW M · IN

[20]

(2.4)

LPhase ... zusätzliche externe Induktivität pro Phase [H]

VCC ...Spannung Motor [S]

fPW M ...Frequenz des PWM Signals [Hz]

L Mot ...Induktivität der Motorwicklung [H]

Setzt man die Werte des EC 22 HD Motors in die Gleichung 2.4 ein, so erhält man ein

Ergebnis von -36µH. Dies bedeutet bei einer PWM-Frequenz von 50kHz werden keine

zusätzlichen Drosselinduktivitäten benötigt.

Beim EC 22 Motor von Maxon erhält man mit obiger Gleichung 2.4 als Ergebnis 6,3µH.

Es wird also eine externe zusätzliche Drosselinduktivität benötigt. Es werden hierfür

10µH Spulen eingesetzt, da eine größere Induktivität keinen Nachteil mit sich bringt.

Die errechneten Stromrippel von Gleichung 2.3 verringern sich mit der zusätzlichen

Induktivität von 4,07A auf 3,75A. Die Stromrippel des EC 22 Motors sind trotz der zusätzlichen Induktivität noch deutlich größer als die Stromrippel des Hochtemperatur

Motors.

Chris Bauer

14

3. Hochtemperatur Elektronik

3.1. Anforderungsanalyse - Pflichtenheft

Die wichtigsten Parameter für die Auswahl von geeigneten Komponenten für den Servoregler sind die Umgebungsbedingungen und der verwendete Maxon EC 22 HD Elektromotor. Es lassen sich folgende Anforderungsspezifikationen an die Hochtemperaturelektronik stellen:

Anforderungen nach Umgebungseinflüssen:

• Komponenten für Umgebungstemperaturen bis 200°C spezifiziert

• Vibrationsfestigkeit der Lötstellen und Platine

• Lebensdauer mindestens 1000h bei 200°C

Anforderungen nach Motordaten:

U

• Maximaldrehzahl für Kommutierung beträgt 13900 min

• Maximaler Dauerstrom Maxon EC 22 HD bei 25°C beträgt 4,53A

• Maximaler Dauerstrom Maxon EC 22 HD bei 200°C beträgt 1,88A

• Maximaler Anlaufstrom Maxon EC 22 HD 13,4A bei 25°C

• PWM Frequenz für Blockkummutierung beträgt 50kHz

• Nennspannung des Motors beträgt 48V

Anforderungen an Elektronik nach Regelungsaspekten:

• Für Drehzahlregelung min 3 PWM-Ausgänge

• AD-Wandler Eingang für Strommessung

Chris Bauer

15

3.2. Auswahl geeigneter Hochtemperaturbauteile

• 3 Interrupt fähige Eingänge für Hallsensoren

• 3 Ausgänge um Halbbrücken zu aktivieren/deaktivieren

• Temperaturmessung und Anpassung der Regelung nach Temperatureinflüssen

• Kurzschlussschutz in Hardware durch Halbbrückentreiber

Alle Komponenten, welche für die Funktionalität notwendig sind, müssen für diese

Randbedingungen geeignet sein. Hierzu zählen auch die Verbindungstechnik und die

Leiterplatte.

Die Hardware für die Temperaturmessung wurde schon in einer Projektarbeit auf der

Platine des Hochtemperatur Embedded Systems integriert. Die Temperaturmessung

muss in dieser Arbeit nicht dimensioniert werden. [2]

3.2. Auswahl geeigneter Hochtemperaturbauteile

Grundlegend lässt bei der Auswahl der Hochtemperaturkomponenten sagen, dass die

Vielfalt an Bauteilen für diesen Temperaturbereich stark eingeschränkt ist. Nur wenige

Hersteller bieten Halbleiterbauteile für diesen Temperaturbereich an.

3.2.1. Mikrocontroller

Der Mikrocontroller des Servoreglers muss ebenfalls den in Abschnitt 3.1 genannten

Anforderungen entsprechen. Texas Instruments bietet einen Mikrocontroller mit ARM7

Core und einem Einsatztemperaturbereich von -55°C bis +220°C an. Der Controller ist

in einem Keramikgehäuse oder als KGD1 erhältlich. Der Funktionsumfang der Variante

mit Gehäuse ist deutlich geringer, verglichen mit dem direkten Halbleiterchip, da nicht

alle Anschlüsse nach außen gebondet werden. Für den Hochtemperatur Servoregler ist

der Funktionsumfang mit Gehäuse dennoch ausreichend.

Im Rahmen einer Projektarbeit im 4. Semester wurde ein Hochtemperatur Embedded

System auf Basis des TI SM470R1B1M-HT Mikrocontrollers entwickelt.[2] Dieses wird

für den Servoregler in der Bachelorarbeit zur Regelung der Drehzahl und Steuerung

der elektronischen Kommutierung verwendet. Hierfür wird es um die notwendigen

Leistungsbauteile auf einer zusätzlichen Platine ergänzt.

Derzeit sind die in der Tabelle 3.1 aufgezeigten Hochtemperatur Controller erhältlich.

1 KGD bedeutet Known Good Die. In der Mikroelektronik wird hiermit ein Halbleiter bezeichnet, der, bevor

er in einem Gehäuse untergebracht wird, als fehlerfrei qualifiziert wird. [36]

Chris Bauer

16

3.2. Auswahl geeigneter Hochtemperaturbauteile

Honeywell

HT83C51

Texas

Instruments

SM470R1B1MHT

16/32Bit

Mikrocontroller

60MHz

(Pipeline Mode)

Texas

Instruments

SM320F2812HT

Texas

Instruments

SM320F28335HT

DSP 32Bit CPU

DSC 32Bit CPU

150MHz

100MHz

256K x 16 Flash

1K x 16 OTP

ROM

4K × 16 RAM

8K × 16 SARAM 1K x 16

SARAM

Controllerart

8Bit

Mikrocontroller

Max. Frequenz

16MHz

ROM

8K Byte Mask

ROM

1M-Byte

Program Flash

Up to 128K × 16

Flash 1K × 16

OTP ROM

RAM

256 Bytes RAM

64K-Byte Static

RAM (SRAM)

34K x 16 SARAM 2

-

10/12

12/16

12/16

-55°C bis 225°C

-55°C bis 220°C

-55°C bis 220°C

-55°C bis 210°C

Über

den

kompletten

Temperaturbereich 5 Jahre

garantiert

Bei 220°C Junctiontemperatur

ca. 1000h

Bei 220°C Junctiontemperatur

ca. 1000h

Bei 200°C Junctiontemperatur

ca. 5000h

AD-Wandler

(Bit/Kanäle)

Temperaturbereich

Lebenserwartung

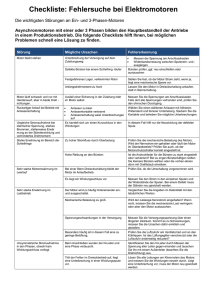

Tabelle 3.1.: Gegenüberstellung erhältliche Hochtemperatur Controller

2 SARAM=

Single-Access RAM: Memory space that only can be read from or written to in a single

clock cycle. [31]

Chris Bauer

17

3.2. Auswahl geeigneter Hochtemperaturbauteile

In der vorangegangenen Projektarbeit im 4. Semester wurde die Entscheidung Aufgrund des Funktionsumfangs für den TI SM470R1B1M-HT Mikrocontroller getroffen

und für diesen Controller ein Layout entwickelt. Der digitale Signal Controller (DSC)

von TI wurde erst nach Ende der Projektarbeit veröffentlicht und war zum Zeitpunkt

der Entscheidung nicht bekannt. Die Motorregelung kann jedoch problemlos mit dem

gewählten Mikrocontroller realisiert werden. Ein Umstieg auf den digitalen Signal Controller wäre zu einem späteren Zeitpunkt, wenn die Regelung sehr aufwendig werden

sollte, denkbar. Im Rahmen dieser Bachelorarbeit ist diese Umsetzung auf einen anderen leistungsfähigeren Controller nicht notwendig und zeitlich nicht zu realisieren.

Um den Controller auf der Platine verlöten zu können, müssen zunächst die Pins gebogen und abgeschnitten werden (siehe Abbildung 3.1).

Abbildung 3.1.: Biegen und abschneiden der Pins - SM470R1B1M-HT

Anschließend kann der Mikrocontroller auf der Hochtemperaturplatine, welche von

Brockstedt aus einem Polyimid-Glas-Trägermaterial gefertigt wurde, aufgelötet werden.

Abbildung 3.2.: Mikrocontroller auf Hochtemperatur Platine

Chris Bauer

18

3.2. Auswahl geeigneter Hochtemperaturbauteile

3.2.2. MOSFETs

Das wichtigste Bauteil der Leistungselektronik sind die eigentlichen Leistungsschalter,

welche die Motorspulen mit Strom beschalten (siehe Unterabschnitt 2.2.1 Grundlegende Elektronik Komponenten).

Als Schalter werden MOSFETs eingesetzt, welche für den genannten Spannungs- und

Strombereich des zu betreibenden Motors ausgelegt sein müssen. Zusätzlich muss die

Strombelastbarkeit, besonders bei den Umgebungstemperaturen von bis zu 200°C, beachtet werden. Die MOSFETs müssen hier genügend Reserven aufweisen, wobei ein

möglichst geringer Widerstand von Drain to Source (R DSon ) vorteilhaft ist.

Zusätzlich sollten die Schaltzeiten der MOSFETs möglichst kurz sein, um die Verluste beim Schalten des PWM-Signals möglichst gering zu halten. Während des Ein- und

Ausschaltvorgangs wird der Ohmsche Bereich des Transistors durchfahren. Der MOSFET verändert in Abhängigkeit der angelegten Spannung am Gate den Ohmschen Widerstand RDSon . Der Widerstand sollte über einen sehr kurzen Zeitraum ansteigen oder

sinken, wobei dann nur kurzfristig eine große Verlustleistung über dem MOSFET abfällt. Die Schaltzeit verhält sich proportional zu den Verlusten beim Schalten. Sind die

Schaltzeiten sehr schnell, ist die Verlustleistung sehr gering.

Anforderungen an die MOSFETs zusammengefasst:

• Umgebungstemperaturen bis zu 200°C

• Min. 48V Sperrspannung von Drain to Source

• Min 5A Drain Dauerstrom bei 25°C Umgebungstemperatur

• Min 2A Drain Dauerstrom bei 200°C Umgebungstemperatur

• Schaltzeiten möglichst kurz aufgrund dynamischer Belastung

Der maximale Dauerstrom ist für den Betrieb mit einem PWM-Signal nicht die Belastungsgrenze. Er gibt jedoch eine grobe Richtung über die Belastungsgrenze, aufgrund

des Widerstands R DSon und des thermischen Übergangswiderstands von Junction to

Case, an.

Hochtemperatur MOSFETs, welche bis zu 200°C Umgebungstemperatur funktionieren,

werden derzeit von drei Herstellern angeboten. Nach den Einflussgrößen Spannung

Chris Bauer

19

3.2. Auswahl geeigneter Hochtemperaturbauteile

und Umgebungstemperatur sortiert, bleiben noch drei MOSFETs, welche mit dem Motor verwendet werden könnten, übrig. Diese werden nachfolgend tabellarisch verglichen.

Temperaturbereich

Drain Spannung

Drain Strom 25°C

Drain Strom 200°C

Steuerspannung

Gate VGS

On-Time

(td−On + tr )

Off-Time

(td−O f f + t f )

RDS(on) @Tj=25°C

RDS(on) @Tj=225°C

Package

Besonderheiten

Honeywell

HTNFET

-55°C bis +300°C

Bis 60V

Max. 1A, Continuous

Max. 1A, Continuous

CISSOID

CHT-NMOS8010

-55°C bis + 300°C

Bis 80V

13,5A 1µs pulse,

Tj=25°C

9A

1µs

pulse,

Tj=225°C

5V

5V

5V

30ns

110ns

90ns @Tj=230°C

84ns

181ns

60ns @Tj=230°C

0,4Ω

Angabe fehlt

4-Pin-Power-Tab

Drain Strom Angabe nicht bekannt

für welche Temperatur

0,24Ω

0,44Ω

TO 254

0,1Ω

0,21Ω

6-lead TO257

Passende Treiber

ebenfalls erhältlich

Mit

integrierten

Treibern,

Noch

nicht erhältlich

X-RELXTR204112

-60°C bis +230°C

Bis 70V

20A 2µs pulse,

Tj=25°C

12A 2µs pulse,

Tj=230°C

Tabelle 3.2.: Vergleich geeignete erhältliche Hochtemperatur MOSFETs

Alle erhältlichen Hochtemperatur MOSFETs sind Logic Level FETs. Das bedeutet, diese

MOSFETs können mit einer Steuerspannung von 5V am Gate durchgeschaltet werden.

Beim von Honeywell erhältlichen MOSFET kann die maximale Leistung des Maxon EC

22 HD Motors nicht erreicht werden, da die Dauerstrombelastbarkeit mit 1A zu gering

ist. Aufgrund der Tatsache, dass die Umgebungsbedingungen sehr harsch sind, sollte

außerdem eine Reserve bei der Belastbarkeit der MOSFETs gegeben sein. Der MOSFET

kann somit für den Servoregler nicht verwendet werden.

Um einen Kurzschluss in einer Halbbrücke zu vermeiden, sollte in den Halbbrückentreibern eine Kurzschlusssicherung integriert sein. Ein Kurzschluss in einer Halbbrücke

bedeutet, dass beide MOSFETs einer Halbbrücke gleichzeitig durchgeschaltet sind und

somit die Spannungsquelle kurzschließen.

Viele Treiberbausteine, welche für die Ansteuerung der MOSFETs notwendig sind, bieten solche Ausstattungsfeatures. Bei den MOSFETs von X-REL ist der Treiber im MOS-

Chris Bauer

20

3.2. Auswahl geeigneter Hochtemperaturbauteile

FET integriert, was Bauteile auf der Platine einspart. Diese MOSFET-Treiberkombination

bietet laut Datenblatt jedoch das Feature mit der Kurzschlusssicherung nicht und ist zudem noch nicht erhältlich. Aus diesen Gründen werden die MOSFETs CHT-NMOS8010

von Cissoid für den Servoregler ausgewählt.

Bei der Auswahl wurden zudem die Berechnungen des maximalen Dauerstroms bei

200°C sowie die gesamten Verlustleistungen in Abhängigkeit des Motorstroms bei 200°C

Umgebungstemperatur beachtet.

Berechnung max. Dauerstrom bei TA =200°C und TJ =225°C:

Hierzu ist der Widerstand RDSon bei T J =225°C und der thermische Übergangswiderstand von Junction to Ambient ΘJA notwendig. Der Übergangswiderstand Junction to

K

Case ist mit ΘJC=5 W

angegeben. Der Übergangswiderstand von Case to Ambient wird

in dieser Rechnung vernachlässigt und sollte auch später in der Anwendung in der

Sonde, im Verhältnis zum ΘJC Widerstand, vernachlässigbar klein sein. Die MOSFETs

werden auf einen großen Kühlkörper montiert, wobei sich dieser zusätzlich in einem

Ölbad im inneren der Sonde befindet. Die komplette Elektronik der Bohrlochsonde soll

später in Öl getaucht betrieben werden.

K

Der RDSon bei T J =225°C beträgt 0,44Ω und ΘJA wird mit 5 W

angenommen.

Aus den Formeln ∆T = P · Rth , dem ohmschen Gesetz sowie P = U · I lässt sich die

zusammengesetzte Gleichung 3.1 erstellen:

s

Imax =

∆TJunction to Ambient

R DSon · ΘJ A

(3.1)

Imax ...maximaler Dauerstrom [I]

∆TJunction to

Ambient

...Temperaturunterschied Umgebung zu Halbleiter [◦ C]

RDSon ...Widerstand Drain to Source [Ω]

K

ΘJ A ...thermischer Übergangswiderstand [ W

]

Es ergibt sich ein maximaler Dauerstrom von:

Imax

Chris Bauer

v

u 225◦ C − 200◦ C

=u

= 3.37A

t

5k

0.44Ω ·

W

21

3.2. Auswahl geeigneter Hochtemperaturbauteile

Der Maxon EC 22 HD Motor ist bei 200°C noch mit einem maximalen Dauerstrom von

1,88A belastbar, womit genügend Reserven beim MOSFET bestehen.

Die MOSFETs werden allerdings nicht mit einem Dauerstrom betrieben, sondern mit

einem PWM-Signal angesteuert. Die Verlustleistung lässt sich somit in zwei Teilschritten errechnen. Diese sind die statische Verlustleistung, wenn der Schalter geschlossen

ist, und die dynamischen Schaltverluste, welche beim Schalten auftreten. Bei der statischen Verlustleistung wird das Tastverhältnis mit einberechnet, um die über die Zeit

gemittelten Verluste zu erhalten.

Berechnung Verlustleistung MOSFET bei TA =200°C:

Formel für statische Verlustleistung:

2

Pon = ID

· R DSon ·

ton

T

[23]

(3.2)

Pon ...statische Verlustleistung [W]

ID ...Durchlassstrom von Drain to Source [A]

ton

T

...Tastverhältnis des PWM-Signals [1]

Näherungsformel für Dynamische Verlustleistung:

PSW = 0, 5 · VDS · ID · f S · (tr + t f )

[23]

(3.3)

PSW ...dynamische Verlustleistung [W]

VDS ...Spannung von Drain to Source [V]

f S ...Schaltfrequenz PWM-Signal [Hz]

tr + t f ...Signal Anstiegs- und Fallzeiten [s]

Für die Berechnung werden folgende Werte verwendet:

• Motorspannung 48V

• Nennstrom bei 200°C ist 1,88A

• Tastverhältnis der PWM beträgt 0,9

• Signal Anstiegs- und Fallzeit beträgt zusammen 151ns

• RDSon bei T J =225°C beträgt 0,44Ω

Chris Bauer

22

3.2. Auswahl geeigneter Hochtemperaturbauteile

Das Tastverhältnis beträgt im Betrieb maximal 0,9 und wird deshalb für die Worst Case

Berechnung verwendet. Im Unterabschnitt 5.1.2 wird auf den Maximalwert des Tastverhältnisses genauer eingegangen.

Statische Verlustleistung: Pon = (1, 88A)2 · 0, 44Ω · 0, 9 = 1, 4W

Dynamische Verlustleistung: PSW = 0, 5 · 48V · 1, 88A · 50.000Hz · 151ns = 0, 34W

Es ergibt sich somit eine Gesamtverlustleistung von:

PV = PC + PSwitching = 1, 4W + 0, 34W = 1, 74W

K

Mit dem oben angenommenen thermischen Übergangswiderstand ΘJA von 5 W

lässt

sich die Erwärmung der Halbleiterschicht bei einer Umgebungstemperatur von 200°C

errechnen:

TJ = TA + ΘJ A · P = 200◦ C + 5

K

· 1, 74W = 208, 7◦ C

W

Es sind somit genügend Reserven vorhanden, weshalb der MOSFET für den Maxon EC

22 HD Motor in der 6-Puls-Brückenschaltung verwendet werden kann.

Bei der Verlustleistung kommt als günstiger Faktor noch hinzu, dass der Motor mit

Blockkommutierung betrieben wird. In dieser Betriebsart haben die MOSFETs kurze

Schaltpausen, da jeweils nur zwei Halbbrücken gleichzeitig aktiv sind. Somit ist die

über die Zeit gemittelte Verlustleistung noch etwas geringer.

3.2.3. Halbbrücken-Leistungstreiber

Definition: In einer Halbbrücke bedeutet Low-Side-MOSFET, dass der FET eine Last

gegen die Masse (GND) durchschaltet. Der High-Side-MOSFET hingegen schaltet die

Last an die Versorgungsspannung durch. [22]

Für den Betrieb von MOSFETs reicht eine Spannung von 3,3V und der Strom von

max. 20mA, die der Mikrocontroller liefern kann, nicht aus. In diesem Kapitel wird

auf die Notwendigkeit und die Verfügbarkeit von passenden Leistungstreibern für den

Hochtemperatur Brushless DC Servoregler eingegangen.

Chris Bauer

23

3.2. Auswahl geeigneter Hochtemperaturbauteile

Leistungstreiber stellen die Schnittstelle zwischen steuernder Elektronik und der Leistungselektronik dar.

Zusammenfassend ergeben sich für die Halbbrücken-Leistungstreiber folgende Aufgaben:

• Spannungsanpassung von steuernder Elektronik an Leistungselektronik

• Bereitstellen des hohen Ladestroms für Gatekapazität des MOSFETs

• Anpassen des Potentials für den High-Side N-FET der Halbbrücke

• Kurzschlussschutz der Halbbrücke in Hardware

• Totzeit zwischen den Schaltvorgängen bereitstellen

Bei den verwendeten Hochtemperatur MOSFETs von Cissoid handelt es sich um Logiclevel FETs. Das bedeutet, ein Potential von 5V zwischen Gate und Source reicht für

das Schalten aus.

Der TI Hochtemperatur Mikrocontroller liefert an den I/O Pins 3,3V als Ausgangsspannung. Der Widerstand RDSon ist somit noch größer als im voll durchgeschalteten

Zustand, was hohe Verlustleistungen zur Folge hat. Außerdem ist ein Betrieb von MOSFETs direkt an einem Controller-Pin nur dann möglich, wenn es sich um keinen dynamischen Betrieb handelt. Die Verlustleistung beim Schalten ist direkt proportional

zur Schaltgeschwindigkeit. Damit ein MOSFET schnell schalten kann, sind kurzfristig

große Ströme notwendig, um die Gatekapazität aufzuladen. Treiberschaltungen können kurzfristig Strome von bis zu 1,5A zum Laden der Gatekapazitäten bereitstellen.

Ein geeigneter Hochtemperatur Leistungstreiber ist für die gewählten Hochtemperatur

MOSFETs von Cissoid vom selben Hersteller erhältlich und bietet die in Tabelle 3.3 genannten Ausstattungsfeatures.

Eine wichtige Funktion des Leistungstreibers ist das Anpassen des Spannungspegels

für das Gate des High-Side N-Kanal MOSFETs. Hierfür ist eine Boostrapschaltung notwendig. Auf die Bootstrapschaltung wird in Unterabschnitt 5.1.2 näher eingegangen.

Der Hochtemperatur Leistungstreiber von Cissoid hat bereits die für eine Bootstrapschaltung notwenige Diode integriert. Somit müssen am Leistungstreiber lediglich Kondensatoren und Widerstände dimensioniert werden.

Der Halbbrücken-Treiber ist für eine Brückenspannung von 50V ausgelegt und somit

für den Maxon Motor geeignet. Für die PWM-Frequenz ist der Leistungstreiber eben-

Chris Bauer

24

3.2. Auswahl geeigneter Hochtemperaturbauteile

Versorgungsspannung

Steuerspannung Gate

Maximale Brückenspannung

Ladestrom Gate

Temperaturbereich

Treiberart

Besonderheiten

Cissiod CHT-Hyperion

5V

5V

50V

1A

-55°C bis + 225°C

N-Channel High-Side- und Low-Side-Treiber

- Integrierte Bootstrapschaltung mit Diode

- Kurzschlussschutz der Halbbrücke

- Unterspannungsschutz

Tabelle 3.3.: Daten Cissiod CHT-Hyperion Halfe Bridge Driver

falls geeignet. Laut Datenblatt kann der Treiber eine 3nF Gatekapazität mit 500kHz

Frequenz ausreichend schnell schalten. Der von Cissoid verwendete MOSFET weist eine Gatekapazität von lediglich 850pF auf und die Schaltfrequenz beträgt nur 50kHz.

Somit sind die Leistungstreiber für diese MOSFETs mit den erforderlichen Betriebsparametern optimal geeignet und können verwendet werden.

Von anderen Hochtemperatur-Elektronikherstellern sind derzeit keine Leistungstreiber

für N-Kanal MOSFETs, mit den benötigten Features, erhältlich.

3.2.4. Strommessung

Die Strommessung im Brushless DC Servoregler ist für die Überwachung des Motorbetriebes, oder um eine Drehmoment Regelung über den Strom zu realisieren, notwendig. Der Stromverbrauch des Motors stellt sich über die angelegte Spannung und die

aktuelle Drehzahl des Polrades sowie den Lastzustand ein. Die Spannung kann über

das Tastverhältnis des PWM-Signals angepasst werden. Die Strommessung ist vorerst

hauptsächlich für eine Überlastschutzfunktion notwendig.

Für die Strommessung kommen grundsätzlich zwei verschiedene Möglichkeiten in

Frage: die berührungslose Strommessung und die Messung mittels Shuntwiderstand

im Stromkreis.

Die berührungslose Messung kann mit Hall-Sensoren oder Magnetoresistiven-Sensoren

realisiert werden. Hall-Sensoren für den Einsatztemperaturbereich werden im Maxon

EC 22 HD Motor für Bestimmung der Rotorlage verwendet. Maxon gibt jedoch keine

Auskunft über die Art oder den Hersteller der verwendeten Hall-Sensoren.

Auch für die berührungslose Messung mittels Magnetoresistiven-Sensoren wurden für

Chris Bauer

25

3.2. Auswahl geeigneter Hochtemperaturbauteile

den geforderten Einsatztemperaturbereich keine Bauteile gefunden.

Für die Messung mittels Shuntwiderstand steht von TI ein Hochtemperatur CurrentShunt-Monitor zur Verfügung. Dieser verstärkt das Signal und bietet einige wichtige

Funktionen, auf welche im Abschnitt 5.2 näher eingegangen wird.

Von TI ist ebenfalls ein Niedertemperaturderivates Halbleiterbauteil des Current-ShuntMonitors erhältlich, welches zur Entwicklung und Dimensionierung der Schaltung verwendet wird.

Samples

Von der Firma Texas Instruments wurden, nachdem der Current-Shunt Monitor INA271HT bei der Recherche gefunden wurde, zeitnah Samples angefordert. Innerhalb eines

Monats wurden zwei solcher Hochtemperatur ICs als Sample geliefert.

In Abbildung 3.3 sind die gelieferten Hochtemperatur-Samples von TI zu sehen.

Abbildung 3.3.: Current-Shunt-Monitor - TI INA271-HT

An dieser Stelle noch einmal ein Dankeschön an die Firma Texas Instruments.

Chris Bauer

26

3.2. Auswahl geeigneter Hochtemperaturbauteile

3.2.5. Passive Bauteile

Passive Hochtemperaturbauteile werden erst nachdem eine prototypische Platine aus

FR4 mit den Hochtemperatur ICs bestückt wurde bestellt. Zuvor kann mit Standartelektronikderivaten passiven Bauteilen die Dimensionierung verifiziert werden. Die

Problematik liegt hierbei in der Mindestabnahmemenge der passiven Komponenten.

Kondensatoren

Hochtemperatur MLCC SMD-Kondensatoren sind von der Firma Novacap und Kemet

in verschiedenen Ausführungen erhältlich. Diese Kondensatoren wurden bereits in der

Projektarbeit vom 4. Semester auf dem Hochtemperatur Embedded System verbaut.

Mit diesen Kondensatoren können Schwankungen der Spannungsversorgung vor ICs

gefiltert werden oder RC-Filter aufgebaut werden. [24]

Beim Betrieb eines Gleichstrommotors sind zusätzlich größere Kapazitäten für das Puffern der Versorgungsspannung notwendig. Aufgrund der langen Anschlussleitungen

der Versorgungsspannung der Sonde (bis zu 5km Länge) ist dieser Puffer umso wichtiger. Ein Elektromotor würde einen Einbruch der Versorgungsspannung problemlos

verkraften, die weiteren Elektronikkomponenten in der Sonde reagieren jedoch sehr

sensibel auf Schwankungen in der Versorgungsspannung. Aus diesem Grund müssen

zu den SMD-Keramikvielschicht-Kondensatoren weitere Kondensatoren mit einer größeren Kapazität die Versorgungsspannung stabilisieren.

Von Kemet sind bedrahtete Keramik Kondensatoren mit Kapazitäten im einstelligen

µF Bereich für Umgebungstemperaturen von bis zu 260°C erhältlich. [16] Von Green

Tech sind Kondensatoren mit einer Kapazität von 220µF bei 200°C und 60V Spannung

erhältlich. [7]

Die Firma Evans Capacitor bietet ebenfalls eine Hochtemperatur Bauserie bis + 200°C

an. Es sind Kondensatoren mit einer Kapazität von 220µF und 60V bei 200°C, sowie

470µF und 45V bei 200°C Umgebungstemperatur, erhältlich. Die Spannungsfestigkeit

der Kondensatoren sinkt bei dieser Bauserie mit der Umgebungstemperatur. [5]

Ein anderer Ansatzpunkt um die Spannungsversorgung zu puffern wären evtl. Akkus,

welche zur Versorgungsspannung parallel geschaltet werden. Dies hätte den weiteren

Vorteil, dass die Versorgungsspannung kurzfristig komplett ausfallen könnte. Akkus

für diese Umgebungstemperaturen wurden bislang jedoch noch nicht ergründet.

Chris Bauer

27

3.2. Auswahl geeigneter Hochtemperaturbauteile

Widerstände

Für den Hochtemperatur Servoregler sind Widerstände an verschiedenen Stellen erforderlich. Beispielsweise werden Pullupwiderstände, Shuntwiderstände, Widerstände für Spannungsteiler, Widerstände als Vorwiderstand zwischen Gate und Treiber IC

sowie Widerstände für Filterschaltungen benötigt.

Die Firma SRT Resistor Technologie bietet eine große Produktpalette an SMD- sowie

bedrahteten Widerständen. Hierbei sind ebenfalls Widerstände mit großer Belastbarkeit bei 200°C Umgebungstemperatur vorhanden. Diese können als Shuntwiderstände

für die Strommessung des Regelkreises verwendet werden.

Dioden

Für den Leistungsteil sind neben den Schaltern (MOSFETs) auch Freilaufdioden erforderlich. Diese verhindern die beim Schließen der Schalter entstehenden Induktionsspannungen. Hierzu werden die Dioden in Sperrichtung parallel zu den MOSFETs angebracht.

Die verwendeten Freilaufdioden müssen von der Sperrspannung an die Motorversorgungsspannung angepasst sein. Ebenfalls muss die Strombelastbarkeit in Durchlassrichtung an den Motor angepasst sein. Dies bedeutet beim verwendeten Maxon EC 22

HD Motor eine Strombelastbarkeit von ca. 2A bei 200°C Umgebungstemperatur.

Dieser entscheidende Parameter der Strombelastbarkeit in Durchlassrichtung (Forward

Current) ist Ausschlusskriterium für viele Hochtemperatur Dioden mit bis zu 200°C

Einsatztemperatur. Die Suche der Dioden wurde hierbei auf Gehäuse, welche für den

Einsatz in der Sonde (Platz stark begrenzt) geeignet sind begrenzt. Zum Durchlassstrom Beispielhaft die Abbildung 3.4 aus dem Datenblatt der Semikron SBH 1245TL

Diode.

Bei dieser Diode handelt es sich um eine Hochtemperatur-Schottky-Diode welche bis

zu einer Junction Temperatur von +200°C eingesetzt werden kann. Der Durchlassstrom

beträgt bei einer Umgebungstemperatur von 75°C 12A. Es ist jedoch im Diagramm ersichtlich, dass bei 200°C Umgebungstemperatur der Durchlassstrom gegen Null geht.

Eine weitere zusätzliche Einschränkung bei dieser Schottky-Diode ist die zu geringe

Sperrspannung von 45V. Der Motor könnte somit nicht mit der Nennspannung von

48V betrieben werden.

Viele weitere als Hochtemperatur erhältliche Dioden sind nur bis zu einer Junction

Chris Bauer

28

3.2. Auswahl geeigneter Hochtemperaturbauteile

Abbildung 3.4.: Durchlassstrom über der Temperatur - Semikron SBH 1245TL [30]

Temperatur von +175°C einzusetzen und somit ebenfalls ungeeignet. Bereits bekannte

Hersteller von Hochtemperaturbauteilen bieten keine für diesen Anwendungsfall geeignete Dioden an.

Lediglich der Hersteller Clifton aus Estland bietet passende Hochtemperatur-Dioden,

welche für diese Randbedingungen ausgelegt sind, an. Der Hersteller produziert hauptsächlich Halbleiter für Leistungselektronik aus Galliumarsenid. Bei den Dioden handelt es sich um GaAs p-i-n Gleichrichter-Dioden. Diese sind sehr schnell und über einen

Temperaturbereich von -65°C bis + 260°C einsetzbar. [6]

Die zusätzliche Randbedingung des begrenzten Platzvolumens für die Elektronik kann

mit Dioden dieses Herstellers ebenfalls eingehalten werden. Die Dioden sind in bedrahteten Hermetic Packages oder in einer SMD-Variante erhältlich.

Wie in der Abbildung 3.5 zu erkennen ist, sind bei 200°C Umgebungstemperatur noch

genügend Reserven, was den Durchlassstrom betrifft, vorhanden. Die Reverse Recovery Time dieser Dioden beträgt 30ns. Diese sind sehr schnell und somit gut für den

Anwendungszweck als Freilaufdiode einzusetzen.

Zum derzeitigen Zeitpunkt wurden noch keine Preisauskünfte sowie Lieferzeiten des

Herstellers bekannt gegeben. Die Anfragen diesbezüglich bleiben unbeantwortet.

Chris Bauer

29

3.3. Hochtemperatur Platine

Abbildung 3.5.: Clifton GaAs Power Diode Hermetic Package [6]

Lediglich über die Firma Micross Components Ltd. konnte per E-Mail Kontakt aufgenommen werden. Die Firma Clifton selbst antwortet nicht auf E-Mails sowie Anfragen

über das Kontaktformular der Homepage. Die Firma Micross Components Ltd. ist eine

Partnerfirma zu Clifton Semiconductor und verarbeitet bzw. integriert die Halbleiterchips von Clifton in standardisierten Gehäusen.

3.3. Hochtemperatur Platine

Die Firma Brockstedt, welche die Hochtemperaturplatine der Projektarbeit im 4. Semester gefertigt hat, bietet ebenfalls eine Hochtemperaturplatine mit 70µm Kupferstärke an. Diese Kupferstärke ist für die Leistungselektronik deutlich besser geeignet. Die

Ströme des Maxon EC 22 HD Motors betragen bei 200°C ca. 2A im Nennbetrieb und

8A im Anlauf. Die Leiterbahnen können durch die dickere Kupferschicht dünner dimensioniert werden, weshalb die komplette Platine des Leistungsteils kleiner ausfallen

kann.

Ein Layout für die Hochtemperaturelektronik wurde noch nicht erstellt. Ohne Layout

kann keine genaue Preisangabe von den Herstellern gegeben werden. Der Preis kann

aber ungefähr mit dem der Hochtemperaturplatine aus der Projektarbeit des 4. Semesters verglichen werden. [2] Dieser liegt bei einer Stückzahl von 1-4 Stück bei einem

Einzelpreis von ca. 170€ mit zusätzlichen Nebenkosten von ca. 540€. Die Platine des

Hochtemperatur Embedded Systems besteht aus einem Polyimid-Glas-Trägermaterial

Chris Bauer

30

3.4. Lötzinn

(bis 220°C geeignet) mit innenliegendem Kupfer-Invar-Kupfer Layer für die Anpassung der Ausdehnungskoeffizienten an die Halbleiterbauteile.

3.4. Lötzinn

Als Lötzinn kann bleifreies Lot (Sn96,5 Ag3 Cu0,5) mit einer Schmelztemperatur von

217°C oder ein Hochtemperaturlot (Pb 93 Sn 5 Ag 2) mit einer Schmelztemperatur

von 296°C eingesetzt werden. Da im Leistungsteil hauptsächlich ICs mit Through Hole Technology eingesetzt werden, kann hier auch das schwieriger zu verarbeitende

Hochtemperaturlot verwendet werden. Es müsste jedoch in Praxistests die Eignung

der Temperaturbelastung (Umgebung + warme ICs) mit zusätzlicher Vibration geprüft

werden. Die Firma Brockstedt empfiehlt für den Einsatz bis 200°C Umgebungstemperatur das oben genannte bleifreie Lot. Es muss sich in ersten Praxistests zeigen, welches

der beiden genannten Lote besser geeignet ist.

3.5. Notwendigkeit Standard Elektronik

Mit der Hochtemperaturkomponenten-Suche stellt sich neben der Frage ob geeignete Komponenten erhältlich sind, ebenfalls die Frage, wie lange die Lieferzeiten dieser

Bauteile sind. Die Hochtemperatur MOSFETs und Treiber von Cissoid haben eine Lieferdauer von ca. 12 Wochen. Aus diesem Grund wurde schon zu Beginn klar, dass die

entsprechenden Bauteile für die hohen Temperaturen während der Bachelorarbeit nicht

mehr geliefert werden. Um dennoch den Mikrocontroller während der Bachelorarbeit

programmieren zu können und erste Tests mit dem Hochtemperaturmotor zu ermöglichen, wurde eine Elektronik auf Basis von Standard-Komponenten aufgebaut. Das

Layout der Hochtemperaturelektronik wird in nachfolgenden Arbeiten erstellt.

In den folgenden Kapiteln wird auf die verwendeten Standard-Bauteile eingegangen,

sowie das Schaltungslayout und die Dimensionierung erläutert.

Chris Bauer

31

4. Standardelektronik

4.1. Anforderungsanalyse – Pflichtenheft

Für die Auswahl der Standardelektronikkomponenten lässt sich ebenfalls ein Pflichtenheft erstellen. Es wird lediglich der Leistungsteil der Elektronik aus Standardelektronikkomponenten aufgebaut. Der Hochtemperatur-Mikrocontroller von TI wird weiterhin für die Ansteuerung des Leistungsteils verwendet.

Die Anforderungen nach Regelaspekten bleiben also gleich der Hochtemperaturelektronik.

Anforderungen an Elektronik nach Regelungsaspekten:

• Für Drehzahlregelung min 3 PWM Ausgänge

• AD-Wandler Eingang für Strommessung

• Interruptfähige Eingänge für Hall-Sensoren

• 3 Ausgänge um Halbbrücken anzusteuern

• Temperaturmessung und Anpassung der Regelung nach Temperatureinflüssen

• Kurzschlussschutz in Hardware durch Halbbrückentreiber

Zusätzlich sollte die Ansteuerung der Halbbrückentreiber ähnlich oder gleich der Hochtemperatur-Halbbrücken sein, um die Änderungen der Software möglichst gering zu

halten.

Des weiteren sollten die einzelnen Hardwaremodule, beispielsweise die Strommessung

ähnlich oder bestenfalls aus derivaten Komponenten aufgebaut werden.

Die Anforderungen nach den Motordaten ändern sich geringfügig, da an den Standard

Elektronikkomponenten am Anfang der Maxon EC 22 Motor mit anderen Motorkenndaten eingesetzt werden soll.

Chris Bauer

32

4.2. Auswahl geeigneter Bauteile

Anforderungen nach Motordaten:

• Maximal zu kommutierende Drehzahl beträgt ca. 14000

U

min

• Maximaler Dauerstrom Maxon EC 22 3,33A

• Maximaler Anlaufstrom Maxon EC 22 an 20V 25,1A

• PWM Frequenz für Blockkommutierung beträgt 50kHz

• Nennspannung des Motors 48V, jedoch reduziert auf 20V wegen Drehzahl

Die Standardelektronik, insbesondere die MOSFETs, soll von der maximalen Strombelastbarkeit überdimensioniert werden. Somit könnten die MOSFETs in späteren Versuchen bei einer erhöhten Umgebungstemperatur (bis 200°C) auf ihre Funktion überprüft werden. Die Preise für die Standard Komponenten unterscheiden sich lediglich

im Cent-Bereich, weshalb eine solche Möglichkeit offen gehalten werden soll.

4.2. Auswahl geeigneter Bauteile

4.2.1. MOSFETs

Als MOSFETs werden in der Hochtemperaturelektronik N-Kanal MOSFETs mit Logic

Level Steuerspannung eingesetzt. In der Standard Elektronik sind keine Logic Level

MOSFETs für eine Spannung von 48V erhältlich. Aus diesem Grund muss hier ein

MOSFET mit 10V Gate Steuerspannung (VGS ) verwendet werden und die Leistungstreiber hierfür passend ausgelegt sein.

Ein für den Maxon EC 22 Motor passender MOSFET ist von der Firma International

Rectifier erhältlich. Es handelt sich um einen Standard N-Kanal MOSFET mit der Bezeichnung AURIF1010EZ.

Nachfolgend werden die wichtigsten Features dieses Bauteils zusammengefasst [26]:

• Spannungsfestigkeit von Drain to Source V( BR) DSS = 60V

• Temperaturbereich T J = -55°C bis + 175°C

• Der Widerstand RDSon beträgt maximal 8,5mΩ

• Steuerspannung VGS = 10V

Chris Bauer

33

4.2. Auswahl geeigneter Bauteile

• Continous Drain Strom bei 25°C beträgt 84A (Silicon Limited)

• Continous Drain Strom bei 25°C durch Package limitiert ist 75A

• Integrierte Freilaufdiode mit Continous Source Current = 84A

• Die Einschaltverzögerung (On-Time (td−On + tr )) beträgt 109ns

• Die Ausschaltverzögerung (Off-Time (td−O f f + t f )) beträgt 92ns

• Erhältlich in drei versch. Gehäusen, verwendet wird das TO-220AB Package

Die MOSFETs sind bei Reichelt zu einem Stückpreis von 1,066 € erhältlich.

Für die aktuelle Anwendung sind die MOSFETs deutlich überdimensioniert. Dies ist

jedoch notwendig, da sich der maximal zulässige Drainstrom mit steigender Umgebungstemperatur verringert. So ist laut Datenblatt bei TC =100°C noch 60A Continous

Drain Current möglich. Somit sind die MOSFETs für Tests bei erhöhten Umgebungstemperaturen nicht mehr so deutlich überdimensioniert.

Die Verlustleistung ist bei diesem MOSFET im Vergleich zum Hochtemperatur MOSFET von Cissoid deutlich geringer, da der Widerstand von Source zu Drain kleiner ist.

Die Verlustleistung bei diesen MOSFETs setzt sich aus statischer Verlustleistung siehe

Gleichung 3.2, der dynamischen Verlustleistung, siehe Gleichung 3.3 und der Verlustleistung der Diode zusammen.

Ohne die Verlustleistung der Diode kommt man mit:

• 3,3A Dauerstrom und 48V Spannung

• PWM Frequenz von 50kHz mit einem Tastverhältnis von 0,9

auf eine Gesamtverlustleistung von 0,65W.

Die Berechnung der Verlustleistung an der Diode hängt von vielen weiteren, nur schwer

abschätzbaren, Faktoren ab. [28]

Generell berechnet sich die Verlustleistung an einer Diode über das Produkt von der

Spannung, die über der Diode abfällt, sowie dem Strom von dem sie durchflossen wird.

Für die gemittelte Gesamtverlustleistung ist jedoch die Zeit, in der die Diode leitet entscheidend. Diese Zeit ist nicht mit dem Tastverhältnis gleich zu setzten.

Die Diode muss in der Halbbrücke die entstehenden Induktionsspannungen leiten, die

beim Schließen der Schalter entstehen. Aufgrund der großen Leistungsreserven ist die

Berechnung der Verlustleistung an der Diode momentan zu vernachlässigen.

Chris Bauer

34

4.2. Auswahl geeigneter Bauteile

4.2.2. Halbbrücken-Leistungstreiber

Die Firma International Rectifier bietet ebenfalls zahlreiche MOSFET-Treiber ICs an. Die

Treiber mit der Bezeichnung IRS21844 sind ebenfalls bei Reichelt zu einem Stückpreis

von 3,07 € erhältlich und mit den gewählten MOSFETs kompatibel.

Diese Halbbrückentreiber lassen sich ähnlich wie die Hochtemperatur-Treiber ansteuern und bieten eine integrierte einstellbare Totzeit von 400ns bis 5000ns. Sie verfügen

über einen Bootstrapkreis um die obere Gatespannung zu erzeugen. Zudem haben sie

genügend Ausgangsleistung um die MOSFETs schnell anzusteuern. [25]

4.2.3. Strommessung

Für die Strommessung wird die wie in Unterabschnitt 3.2.4 beschriebene Methode, der

Messung via Shuntwiderstand, gewählt. Hierbei kommt ein derivates Bauteil, der IC

INA271 von Texas Instruments zum Einsatz.

Der Current-Shunt-Monitor hat einen Verstärkungsfaktor von 20 und bietet einige, für

die gepulste Strommessung, nützliche Ausstattungsfeatures.

Im folgenden Kapitel 5 wird auf die Dimensionierung der Schaltung des Leistungsteils

genauer eingegangen.

Chris Bauer

35

5. Schaltungsentwicklung

In diesem Kapitel wird auf die Dimensionierung und das Schaltungslayout, des in einzelne Module gegliederten Leistungsteils, eingegangen. Es handelt sich hierbei um die

Schaltungsentwicklung mit den Standard-Elektronikkomponenten.

5.1. Halbbrücken

Für den Aufbau einer 6-Puls-Brückenschaltung werden drei identisch aufgebaute Halbbrücken benötigt. Eine Halbbrücke besteht aus einem Low-Side MOSFET, welcher die

Motorspulen gegen Masse schalten kann und einem High-Side MOSFET, welcher die

Motorspulen gegen die Versorgungsspannung durchschaltet. Des weiteren werden Treiber IC und passive Bauteile benötigt.

5.1.1. MOSFETs

Als MOSFETs werden die in Unterabschnitt 4.2.1 gewählten MOSFETs AURIF1010EZ

von International Rectifier (IR) gewählt. Beim Layout um die MOSFETs ist darauf zu

achten, dass die stromführenden Leitungen zum und vom MOSFET zum Motor ausreichend dick dimensioniert sind. Ebenfalls sollte die Spannungsversorgung des Motors