W-Prospekt 663 DE.indd

Werbung

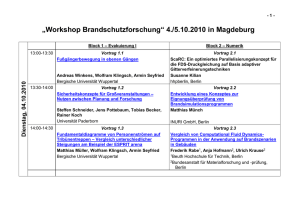

Wolfram Tungsten WC 20 Werkstoffeigenschaften und Anwendungen Material properties and applications WT 20 WVM W Wolfram Tungsten Wolfram zählt zu den Refraktärmetallen. Es besitzt den höchsten Schmelzpunkt und geringsten Dampfdruck aller Metalle. Tungsten counts as one of the refractory metals. It has the highest melting point and lowest vapour pressure of all metallic elements. Es war das Metall Wolfram mit dem 1921 die Firmengeschichte von PLANSEE begann. Auch heute noch bestimmt Wolfram neben anderen hochschmelzenden Metallen wie Molybdän, Tantal und dessen Legierungen unser Produktprogramm. It was with the production of tungsten that the story of the PLANSEE company began in 1921. Also today tungsten takes its place in our production programme, along with other high melting point metals such as molybdenum, tantalum and their alloys. Wolfram und Wolframlegierungen werden bei PLANSEE durch pulvermetallurgische Verfahren erzeugt. Ein Vorteil der Pulvermetallurgie gegenüber anderen Herstellungsvarianten ist die Feinkörnigkeit des pulvermetallurgisch hergestellten Wolframs. Sie erleichtert die Weiterverarbeitung und verleiht dem Fertigprodukt bessere mechanische Eigenschaften. PLANSEE produces tungsten and tungsten alloys by powder metallurgical processes. An advantage of powder metallurgy against other manufacturing methods is the fine grain size of the tungsten powder obtained. The fine-grained nature of tungsten manufactured by powder metallurgy simplifies further processing and conveys better mechanical properties to the finished product. Titelseite: Bild Lampe mit freundlicher Genehmigung der Firma OSRAM Coverpage: Lamp photo reproduced by courtesy of OSRAM INHALT Wolfram Herstellung von Halbzeug Produktionsprogramm und garantierte Analyse Hinweise zur Werkstoffauswahl Eigenschaften von Wolfram und seinen Legierungen Chemisches Verhalten von Wolfram und seinen Legierungen Bearbeitung von Wolfram Verbindungstechnik Oberflächenbehandlung von Wolfram und seinen Legierungen PLANSEE-Lieferformen Seite 4 6 8 14 20 25 29 32 34 CONTENTS Tungsten Page Manufacture of Semi-finished Products 4 Product Range and Chemical Composition 6 Basis for Material Selection 8 Properties of Tungsten and its Alloys 14 Chemical Behaviour of Tungsten and its Alloys 20 Machining of Tungsten 25 Joining Techniques 29 Surface Treatment of Tungsten and its Alloys 32 Available Products 34 Angaben über die Beschaffenheit bzw. Empfehlungen zur Verwendbarkeit von Werkstoffen und Erzeugnissen dienen der Beschreibung. Sie beruhen auf praktischen Erfahrungen. Angaben in Bezug auf das Vorhandensein bestimmter Eigenschaften erfolgen nach bestem Wissen, jedoch ohne Gewähr. Diesbezügliche Zusagen bedürfen stets gesonderter schriftlicher Vereinbarung. Alle Rechte, insbesondere das der Übertragung in fremde Sprachen, vorbehalten. Ohne ausdrückliche Genehmigung von PLANSEE ist es nicht gestattet, diese Broschüre oder Teile daraus zu vervielfältigen. Data concerning the condition or recommendations for the use of materials and products are given for information only. All data are based on practical experience. Information referring to the existence of specific properties is given to the best of our knowledge, but does not imply any guarantee. Any assurances in this respect must always be obtained specifically in writing. All rights reserved, in particular for translation into foreign languages. Reproduction of any part of this brochure is not permitted without the express consent of PLANSEE. Herstellung von Halbzeug Manufacture of Semi-finished Products Der durchschnittliche Gehalt von Wolfram in der Erdkruste beträgt 1.25 g/Tonne. Neben den Mineralien Ferberit (FeWO4), Hübnerit (MnWO4) und Wolframit ((Fe, Mn)WO4) ist vor allem der Scheelit (CaWO4) wichtigstes Ausgangsprodukt für die Herstellung von Wolfram. Die größten Wolframvorkommen sind in China, Russland, Kanada und Nordamerika, aber auch in Österreich wird Wolfram abgebaut. Die Erze werden vorwiegend über Brechen, Mahlen und anschließende Flotation von den Begleitmineralien getrennt. Über mehrere Zwischenschritte wird das Ammoniumparawolframat (APW-(NH4)2WO4) gewonnen, welches durch Erhitzen unter Abdampfung des Ammoniaks zu Wolframoxid (WO3) oder Wolframblauoxid (WO3-x) umgewandelt wird. Die Ausgangsmaterialien für die Wolframpulverherstellung über Wasserstoffreduktion sind das Ammoniumparawolframat ((NH4)2WO4), das Wolframoxid (WO3) und das Wolframblauoxid (WO3-x). Die Reduktion erfolgt bei Temperaturen zwischen 700 °C 1100 °C (973 - 1373 K). In Abhängigkeit von der Reduktionstemperatur und des Wasserstofftaupunktes können unterschiedliche Korngrößen eingestellt werden. Die Reinheit der Metallpulver liegt über 99.97 %. Zur Produktion von gedopten Wolframwerkstoffen und Wolframlegierungen werden die Dotier- bzw. Legierungselemente entweder vor der Reduktion über Sol-Gel-Verfahren in die Ausgangsstoffe eingebracht oder danach dem Metallpulver beigemischt. Nach der Reduktionsstufe wird das Pulver gesiebt und homogenisiert. Vorwiegend über Matrizenpressen und kaltisostatisches Pressen (CIP) erfolgt die erste Verdichtungsstufe des Pulvers zu unterschiedlichen Platten- und Stabgeometrien. On average the Earth’s crust contains around 1.25 g/tonne of tungsten. Along with the minerals Ferberite (FeWO4), Hubnerite (MnWO4) and Wolframite ((Fe,Mn)WO4), Scheelite (CaWO4) is the most important ore involved in tungsten production. The largest deposits are found in China, Russia, Canada and North America, although tungsten is also mined in Austria. The ores are separated from their by-products mainly by crushing and grinding, followed by flotation. Ammonium paratungstate (APT-(NH4)2WO4) is recovered after several intermediate steps, and this is converted to tungsten oxide (WO3) or tungsten blue oxide (WO3-x) by heating to evaporate ammonia. Tungsten powder is obtained from ammonium paratungstate ((NH4)2WO4), tungsten oxide (WO3) and tungsten blue oxide (WO3-x) by hydrogen reduction at temperatures in the range 700 °C 1100 °C (973 - 1373K). Various grain sizes can be produced depending on the reduction temperature and the hydrogen dew-point. Purity of the metal powder is above 99.97 %. In the manufacture of doped or alloyed tungsten products, the doping or alloying elements are either introduced into the raw materials prior to reduction using the sol-gel process, or they can be added to the metal powder after reduction. Following the reduction stage the powder is sieved and homogenised. The initial densification of the powder to various plate and rod geometries takes place predominantly through die pressing and cold isostatic pressing. 4 W-Bleche Tungsten sheets W-Stäbe mit geschliffener Oberfläche Tungsten rods with ground surface Schematischer Ablauf der Herstellung von Halbzeug Schematic flow of the production of semi-finished products Die Presslinge werden anschließend meist in H2 gefluteten Öfen bei Temperaturen zwischen 2000 - 2500 °C (2273 - 2773 K) gesintert. Die Dichte und Festigkeit der Presslinge wird dabei erhöht. The pressed compacts are subsequently sintered at temperatures between 2000 - 2500 °C (2273 - 2773K), mostly using furnaces with hydrogen flow. This increases the density and the strength of the pressed blanks. Die Umformung der Sinterlinge durch unterschiedliche Umformverfahren, wie beispielsweise Walzen, Schmieden und Hämmern erfolgt bei Temperaturen bis zu 1600 °C (1873 K). Zwischenglühungen zur Erholung und Rekristallisation sind notwendig, um ausreichende Umformgrade aufbringen zu können. Mit zunehmendem Umformgrad kann die Verarbeitungstemperatur gesenkt werden. Auf diese Weise werden Schmiedeteile, Bleche und Folien erzeugt. Drähte werden durch Walzen und Ziehen von Rundstäben hergestellt. Deformation of the sintered blanks takes place at temperatures up to 1600 °C (1873K), using for example rolling, forging and swaging. Intermediate annealing, leading to recovery and recrystallization, is necessary to maintain sufficient workability. The working temperature can be reduced as the degree of deformation increases. In this way forged parts, sheets and foils are produced. Wires are produced from rods by rolling and drawing. 5 Produktionsprogramm und garantierte Analyse Production Programme and guaranteed Analysis Nachstehend angeführte Werkstoffe werden gefertigt. The following materials are produced. Werkstoffbezeichnung / Material designation Chemische Zusammensetzung (Angaben in Gew.%) Chemical composition (weight%) W (rein / pure) > 99.97 % W-UHP (hochrein / ultra high purity) > 99.9999 % - W 30 - 70 ppm K WVMW W 15 - 40 ppm K S-WVMW W 15 - 40 ppm K WVMT10 W 30 - 70 ppm K 1.0 % ThO2 WVMWT W 5 - 30 ppm K 2.0 % ThO2 WC20 W 2.0 % CeO2 WL10 W 1.0 % La2O3 WL15 W 1.5 % La2O3 WT20 W 2.0 % ThO2 WVMT10 WVM 1.0 % ThO2 WVMWT WVMW 2.0 % ThO2 W5Re W 5.0 % Re W26Re W 26.0 % Re WCu - W 10 - 50 % Cu W-Schwermetall-Legierungen mit hoher Dichte Tungsten heavy metall alloys (high density) Densimet® > 90 % W, Rest/balance Ni, Fe (Mo) Inermet® > 90 % W, Rest/balance Ni, Cu WVM (Vakuum-Metallisieren / vacuum metallizing) WC WL WT WRe 66 Chemische Spezifikation festen metallischen Wolframs Chemical specification of solid metallic tungsten Element Element Garantierte Analyse max. [µg/g] Guaranteed analysis max. [µg/g] Typische Analyse [µg/g] Typical analysis [µg/g] Ag 10 <5 Al 15 5 As 5 <2 Ba 5 <2 Ca 5 <2 Cd 5 <2 Co 10 <2 Cr 20 <5 Cu 10 <5 Fe 30 10 K 10 5 Mg 5 <2 Mn 5 <2 Na 10 <2 Nb 10 <5 Ni 5 <2 Pb 5 <2 Ta 20 < 10 Ti 5 <2 Zn 5 <2 Zr 5 <2 100 20 Mo W min. 99.97 % *) 99.99 % *) *) metallische Reinheit ohne Mo / metallic purity excluding Mo C 30 H 5 2 N 5 <2 O 20 5 P 20 < 10 S 5 <2 Si 20 5 7 10 Hinweise zur Werkstoffauswahl Basis for Material Selection Die richtige Werkstoffauswahl hängt vom konkreten Anwendungsfall ab. Wichtige Kriterien können dabei sein: The correct choice of material depends on the exact application. Important selection criteria can be: • Physikalische Eigenschaften (z.B. Schmelzpunkt, Dampfdruck, Dichte, elektrische Leitfähigkeit, Wärmeleitfähigkeit, Wärmeausdehnung, Wärmekapazität, Benetzungsverhalten) • Mechanische Eigenschaften (z.B. Festigkeiten, Bruchverhalten, Kriechverhalten, Duktilität) • Chemische Eigenschaften (Korrosionsbeständigkeiten, Ätzverhalten) • Bearbeitbarkeit (spanabhebende Bearbeitung, Verformungsverhalten, Schweißeignung) • Gefüge und Rekristallisationsverhalten (Rekristallisationstemperatur, Versprödungsneigung, Alterungseffekte, Korngröße) • Physical properties (e.g. melting point, vapour pressure, density, electrical and thermal conductivity, thermal expansion coefficient, heat capacity, wetting behaviour) • Mechanical properties (e.g. strength, toughness, creep resistance, ductility) • Chemical properties (corrosion resistance, etching behaviour) • Workability (machinability, formability, suitability for welding) • Structure and recrystallization behaviour (recrystallization temperature, embrittlement tendency, aging effects, grain size) Die maximale Einsatztemperatur von Wolfram liegt bei etwa 2900 °C (3173 K) und stellt damit die höchstmögliche Anwendungstemperatur aller Metalle dar. Durch geeignete Legierungszusammensetzung und Herstellprozesse lassen sich die Eigenschaften der Wolframwerkstoffe in weitem Maße variieren. PLANSEE hat daher verschiedene Wolframlegierungen für unterschiedliche Anwendungsfälle entwickelt. Reine und dotierte Wolframwerkstoffe werden in der Lichtindustrie, Elektroindustrie, Medizintechnik, Dünnschichttechnik, als Schweißelektroden und im Hochtemperaturofenbau genutzt. Außerdem wird Wolfram als Hauptkomponente für Wolfram-Rhenium-Legierungen, Verbundwerkstoffe (Wolfram-Kupfer) und für Wolfram-Schwermetall-Legierungen mit hoher Dichte (Densimet® und Inermet®) eingesetzt. Tungsten exhibits the highest operating temperature of all metals at around 2900 °C (3173K). Its properties can be varied widely by suitable alloy compositions and production processes. Therefore PLANSEE has developed various grades of tungsten for differing applications. Pure and doped tungsten is used in the lighting industry, electronics, medical applications and thin-film technology as well as for welding electrodes and in the construction of high-temperature furnaces. Additionally tungsten is the main component of tungsten-rhenium alloys, composite materials (tungsten-copper) and for high-density heavy-metal alloys (Densimet® and Inermet®). 8 Die am häufigsten verwendeten Wolframwerkstoffe werden nachfolgend kurz beschrieben: The most commonly used grades of tungsten are briefly described below: W (Wolfram) als reines Metall zeigt folgende Eigenschaften: W (Tungsten) as a pure metal exhibits the following properties: • Hoher Schmelzpunkt von 3420 °C (3693 K) • Niedriger Dampfdruck • Hohe Warmfestigkeit • Geringe thermische Dehnung • Hohe Wärmeleitfähigkeit • Hoher Elastizitätsmodul • Hohe Dichte • Hohes Absorptionsvermögen für ionisierende Strahlung • Hohe Korrosionsbeständigkeit gegen Säuren und Metallschmelzen • Rekristallisation zwischen 1100 °C und 1400 °C (1373 K und 1673 K) • • • • • • • • Wolfram kommt meistens dotiert zum Einsatz. Reines Wolfram wird nur in wenigen Anwendungen, wie z.B. in der Beschichtungsindustrie mit Tiegeln und Sputtertargets sowie im Hochtemperaturofenbau mit Heizeinrichtungen und Wärmestrahlabschirmungen verwendet. Für spezielle Anwendungen wird Wolfram auch mit einer definierten Restporosität bis 35 Vol.-% angeboten. Tungsten is commonly used a as doped metal. Pure tungsten is used only in a few application fields such as the coating industry with crucibles and sputter targets and high-temperature furnace construction with heating elements and heat shields. For special applications, tungsten with a defined residual porosity of up to 35 volume percent is also produced. High melting point of 3420 °C (3693K) Low vapour pressure High hot strength Low thermal expansion High thermal conductivity High Young‘s modulus High density High absorption capacity for ionising radiation • High corrosion resistance against acids and molten metals • Recrystallization temperature between 1100 °C and 1400 °C (1373K and 1673K) W-Drähte Tungsten wires Sputtertarget für die Mikroelektronik Sputtering target for microelectronics W-UHP (Wolfram-Ultra-High-Purity) W-UHP (Ultra high purity Tungsten) Durch Verwendung von Wolframpulver mit einer Reinheit von 99.9999 % wird ein Ausgasen von Fremdstoffen verhindert. Diese Werkstoffqualität wird für Elektroden in Hochdruckentladungslampen verwendet und garantiert infolge der hohen Werkstoffreinheit eine gleichbleibende Lampenqualität bei verlängerter Lebensdauer. By using tungsten powder with a purity of 99.9999 % outgassing of impurities can be avoided. This material quality is used for electrodes in HID lamps and through its high purity guarantees consistent lamp quality and increased lifetimes. 9 WVM (Wolfram-Vacuum-Metallizing) WVM ist ein im ppm-Bereich mit Aluminium-Kalium-Silikat gedoptes Wolfram, das überwiegend in Stab- und Drahtform angeboten wird. Durch die Dotierung in Zusammenspiel mit starker orientierungsabhängiger Verformung stellt sich ein Stapelgefüge ein, welches erhöhte Formstabilität bei hohen Temperaturen und eine bessere Korrosionsbeständigkeit gegenüber geschmolzenen Metallen bewirkt. WVM wird als Einzeldraht oder in mehrfach verdrillter Ausführung für Verdampferwendeln, Glühdrähte, bzw. als Einzelstab für Lampenelektroden sowie für Stehanoden in der Röntgendiagnostik eingesetzt. Anode aus WVMW WVMW anode WVM (Vacuum-Metallising Grade Tungsten) WVM material is tungsten doped with ppm levels of aluminium potassium silicate and is produced principally as rod and wire. The combination of doping and highly directional deformation develops a longitudinal grain structure, which results in an increased recrystallization temperature, improved high-temperature sag-resistance and greater corrosion resistance against molten metals. WVM is used as single or multiple-stranded wire for evaporation coils and furnace elements. WVM rods also find applications as lamp electrodes and stationary anodes for X-ray diagnostics. WVM-Drähte in mehrfach gedrillter Ausführung Multiple-stranded WVM wire WVMW / S-WVMW (WVM-Wolfram / Super-WVMW) WVMW / S-WVMW (WVM Tungsten / Super WVM Tungsten) Diese Werkstoffgruppe weist durch die Feinkörnigkeit und Kornstabilität eine bessere Duktilität, ein besseres Abbrandverhalten und eine bessere Bearbeitbarkeit im Vergleich zu reinem Wolfram auf. Bei der Qualität S-WVMW wird durch ein spezielles Fertigungsverfahren eine deutliche Erhöhung der Dichte im Stabzentrum erreicht, insbesondere bei größeren Stabdurchmessern. Vorwiegend werden diese Werkstoffe als Anodenmaterial in der Lichtindustrie für Kurzlichtbogenlampen eingesetzt. Because of its fine grain size this group of materials shows better ductility, improved arcing resistance and better working characteristics than pure tungsten. In the case of the S-WVMW quality, a special production process results in a significant increase in the density in the core of the material, especially for larger rod diameters. The principal application of this material is as anodes in short arc lamp manufacturing. WVMT10 / WVMWT (dotiertes WVM) WVMT10 / WVMWT (Thoriated WVM) Eine kombinierte Dotierung mit Aluminium-Kalium-Silikat und Thoriumoxid (ThO2) bewirkt eine hohe Hochtemperaturformstabilität bei gleichzeitiger Absenkung der Elektronenaustrittsarbeit. Damit eignen sich diese Werkstoffe hervorragend für den Einsatz als hochbelastete Kathoden. Das mit 1 Gew.-% ThO2 dotierte WVM ist zu Drähten mit einem Durchmesser ≤ 0.5 mm verformbar. Das höher dotierte WVMWT wird für größere Stabdurchmesser eingesetzt. Doping with a combination of aluminium potassium silicate and thoria (ThO2) gives rise to increased high-temperature sag resistance and a reduction of the electron work function. This makes these materials ideally suited for highlyloaded cathodes. WVMT, which is doped with 1 weightpercent ThO2, can be drawn to wire with diameter ≤ 0.5 mm. The more highly doped WVMWT is used for larger-diameter rods. 10 WT20 (Wolfram-Thoriumoxid) WT20 (Thoriated Tungsten) Dieser Werkstoff wurde speziell für Lampen- und Schweißelektroden entwickelt. Das Dotieren mit 2 Gew.-% führt zu einer Verringerung der Elektronenaustrittsarbeit und bewirkt eine höhere Rekristallisationstemperatur bei verbesserter Warmfestigkeit. Der Werkstoff lässt sich zudem gut mechanisch bearbeiten. This material was developed specially for lamp and welding electrodes. Doping with 2 weight-percent thorium oxide leads to a reduction in the electron work function and increases the recrystallization temperature and high-temperature strength. Additionally the material can be readily machined. Thorierte W-Kathoden Thoriated tungsten cathodes WC20 (Wolfram-Ceroxid) WC20 (Ceriated Tungsten) WC20 stellt eine Alternative zu WT20 als Lampen- und Schweißelektrodenwerkstoff dar. Durch das Dotieren mit 2 Gew.-% Ceroxid wird neben der Verminderung der Elektronenaustrittsarbeit auch das Zündverhalten verbessert und die Standzeit durch eine geringere Abbrandrate verlängert. WC20 is an alternative to the WT20 lamp and welding electrode. Doping with 2 weight-percent cerium oxide reduces the electron work function and improves the ignition behaviour and the lifetime by reducing the rate of arcing erosion. Schweißelektroden aus WC20 WC20 welding electrodes Ionenimplanterteile Parts for ion implantation WL10 / WL15 (Wolfram-Lanthanoxid) WL10 / WL15 (Lanthanated Tungsten) Durch das Dotieren mit 1 - 1,5 Gew.-% Lanthanoxid (La2O3) wird die Kriechbeständigkeit und die Rekristallisationstemperatur gegenüber reinem Wolfram erhöht. Zudem führen die Oxidpartikel im Gefüge zu einer wesentlichen Verbesserung der mechanischen Bearbeitbarkeit, die bei reinem Wolfram sehr schwierig ist. Darüber hinaus wird durch die Zugabe von Lanthanoxid die Elektronenaustrittsarbeit deutlich abgesenkt. Bevorzugtes Einsatzgebiet für WL10 stellen mechanisch zu bearbeitende Teile für verschiedenste Anwendungen (z.B. Ionenquellen, Lampenelektroden) sowie im Fall von WL15 Schweißelektroden dar. Doping with 1 - 1.5 weight % lanthanum oxide increases the creep strength and recrystallization temperature in comparison to pure tungsten. In addition the oxide particles in the structure help to eliminate the poor machinability associated with pure tungsten. The addition of lanthanum oxide also significantly reduces the electron work function. WL10 is preferred for machined components in a wide variety of applications (e.g. ion source components, lamp electrodes) whereas WL15 is used for welding electrodes. WRe (Wolfram-Rhenium) WRe (Tungsten-Rhenium) Durch das Zulegieren von Rhenium wird eine Duktilisierung des Wolframs mit herabgesetzter Übergangstemperatur (Übergang vom spröden in den duktilen Werkstoffzustand) erreicht. Zudem wird eine Erhöhung der Rekristallisationstemperatur und Kriechfestigkeit erzielt. WRe wird als Thermoelementmaterial für Einsätze bis über 2000 °C (2273 K) in den Standardzusammensetzungen W5Re und W26Re, aber auch in der Lampen-, Luft- und Raumfahrtindustrie verwendet. Alloying with rhenium improves the ductility of tungsten and reduces the ductile-to-brittle transition temperature. It also increases the recrystallization temperature and creep strength. WRe is used for high-temperature thermocouples (application temperature above 2000 °C / 2273K) in standard compositions W5Re and W26Re. It also has applications in lamps and in the aerospace industry. 11 Wärmesenken aus WCu WCu heat sinks WCu (Wolfram-Kupfer-Verbundwerkstoffe) WCu (Tungsten Copper Composite Materials) WCu-Verbundwerkstoffe stellen eine eigene Werkstoffgruppe innerhalb der PLANSEE-Hochleistungswerkstoffe dar. Sie werden vorzugsweise im Hochspannungsschalterbau (Markenname Elmet), als passive Kühlelemente (Wärmesenken) in der Elektronikindustrie und für Erodierelektroden (Markenname Sparkal®) eingesetzt. Bei diesen Verbundwerkstoffen ist eine poröse Wolfram-Matrix mit 10 - 40 Gew.-% Kupfer infiltriert. Aus dieser Struktur und Werkstoffkombination resultieren die besonderen Eigenschaften von WCu: Hohe Abbrandfestigkeit in Verbindung mit guter elektrischer Leitfähigkeit, hohe Wärmeleitfähigkeit und geringe Wärmeausdehnung sowie einfache mechanischer Bearbeitbarkeit. WCu composite materials represent a distinct group of products within the range of PLANSEE high-performance materials. Their preferred applications are in high-voltage circuit breaker construction (brand name Elmet), as heat sinks in the electronics industry and for spark-erosion electrodes (brand name Sparkal™). In these composite materials a porous tungsten matrix is infiltrated with 10 - 40 weight % copper. The special properties of WCu, which result from its structure and material combination, are high arcing resistance, good electrical conductivity, high thermal conductivity and low thermal expansion, as well as good machinability. W-Schwermetall-Legierungen mit hoher Dichte Tungsten Heavy Metal Alloys Die Werkstoffgruppe der hochdichten Wolframlegierungen umfasst unterschiedliche Legierungen auf Basis der Systeme Wolfram-Nickel-Eisen, Wolfram-Nickel-Kobalt und Wolfram-NickelKupfer. Bei diesen Werkstoffen werden die hohe Dichte, die mechanischen Dämpfungseigenschaften und das hohe Absorptionsvermögen gegen Röntgen- und Gammastrahlen von Wolfram ausgenutzt. Zum Einsatz kommen diese Werkstoffe bei Ausgleichsgewichten und Dämpfungselementen in Motoren und Triebwerken sowie bei der Abschirmung von Gammastrahlen und der Fokussierung von Strahlungen (Kollimatoren und Abschirmungen in der Nuklearmedizin und in Röntgendetektoren). Durch die Zugabe von Nickel, Eisen, Kobalt und Kupfer wird erreicht, dass die Werkstoffe wesentlich duktiler und leichter mechanisch zu bearbeiten sind als reines Wolfram. PLANSEE bietet hochdichte Wolframlegierungen mit verschiedenen Eigenschaften unter den Markennamen Densimet® und Inermet® an. Detaillierte Informationen zu diesen Legierungen sind der Broschüre Densimet®-Inermet®-Wolframlegierungen zu entnehmen. This group of high-density tungstenbased materials contains a wide range of tungsten-nickel-iron and tungstennickel-copper alloys. Useful properties are high density, vibration damping capability and high capacity to absorb X-rays and gamma radiation. The main applications are balance weights and vibration-damping components in engines and turbines as well as collimators (for focussing X-rays) and shielding components in nuclear medicine. These materials are significantly more ductile and easier to machine than pure tungsten, because of the additions of nickel, iron and copper. PLANSEE supplies high-density tungsten alloys with a variety of properties under the brand names Densimet™ and Inermet™. Detailed information on these alloys can be found in our brochure Densimet™ - Inermet™ Tungsten Alloys. Kollimator aus Densimet® Densimet® collimator The following table gives an overview of the properties of the various tungsten alloys in comparison to pure tungsten. Die folgende Tabelle vermittelt einen Überblick über die Eigenschaften der Wolframlegierungen im Vergleich zu reinem Wolfram. Ausgleichsgewichte aus Densimet® Densimet® balance weight 12 W W-UHP WVM WVMW S-WVMW WVMT10 WVMWT 99.97 99.9999 W W 30 - 70 ppm K W 15 - 40 ppm K W 30 - 70 ppm K 1.0 % ThO2 W 5 - 30 ppm K 2.0 % ThO2 Wärmeleitfähigkeit Thermal conductivity ! ! ! ! ! ! Hochtemperatur-Festigkeit Kriechfestigkeit High temperature strength Creep resistance ! ! # " # # ! ! # # # # Feinkörnigkeit / Fine grained ! ! " " " " Duktilität / Ductility ! ! " # " Bearbeitbarkeit / Verformbarkeit Machinability / Formability ! ! " " " " Elektronenaustrittsarbeit Electron work function ! ! ! ! % % Eigenschaft Property Legierungsbestandteile (in Gew.-%) Alloy constituents (in weight%) Rekristallisationstemperatur Recrystallization temperature Eigenschaft Property WT20 WC20 WL10 WL15 WRe W 5 % Re; WCu W-Legierungen mit hoher Dichte High-density W Alloys W 2.0 % ThO2 W 2.0 % Ce02 W 1.0 % La2O3 1.5 % La2O3 Wärmeleitfähigkeit Thermal conductivity ! ! ! $ " $ Hochtemperatur-Festigkeit Kriechfestigkeit High temperature strength Creep resistance " " " " % $ " " " " - - Feinkörnigkeit / Fine grained " " " ! - " Duktilität / Ductility " " " # # # Bearbeitbarkeit / Verformbarkeit Machinability / Formability " # # " # # Elektronenaustrittsarbeit Electron work function % % % $ - - Legierungsbestandteile (in Gew.-%) Alloy constituents (in weight%) Rekristallisationstemperatur Recrystallization temperature W 26 % Re ! = vergleichbar zu reinem W / comparable with pure W, " = größer als bei reinem W / more than with pure W # = viel größer als bei reinem W / far more than with pure W, $ = geringer als bei reinem W / less than with pure W, % = viel kleiner als bei reinem W / far less than with pure W, - = keine Angaben / no details 13 W-Ni-Fe 10 - 50 % >90 % (Ni, Fe, Mo); Cu W-Ni-Cu >90 % (Ni, Cu) Eigenschaften von Wolfram und seinen Legierungen Properties of Tungsten and its Alloys Physikalische Eigenschaften des reinen Wolframs Physical properties of pure tungsten Eigenschaften / Properties Ordnungszahl / Atomic number 74 Atommasse / Atomic mass 183.85 [g/mol] Schmelzpunkt / Melting point 3420 [°C] 3693 [K] Siedepunkt / Boiling point 5900 [°C] 6173 [K] Atomvolumen / Atomic volume 1.59 • 10-29 [m3] Dampfdruck / Vapour pressure bei 1800 °C (2073 K) / at 1800 °C (2073 K) 6 • 10-10 [N/m2] bei 2800 °C (3073 K) / at 2800 °C (3073 K) 4 • 10-3 [N/m2] Atomvolumen / Atomic volume 1.59 • 10-29 [m3] Dichte bei 20 °C (293 K) / Density at 20 °C (293 K) 19.3 [g/cm3] Kristallstruktur / Crystal structure kubisch raumzentriert body-centred cubic Gitterkonstante / Lattice constant 316.5 • 10-12 [m] Härte bei 20 °C (293 K) Hardness at 20 °C (293 K) Spannungsarmgeglüht / stress-relieved > 460 [HV30] Rekristallisiert / recrystallized ~ 360 [HV30] E-Modul bei 20 °C (293 K) / Young‘s Modulus at 20°C (293 K) 410 [GPa] Linearer thermischer Ausdehnungskoeffizient bei 20 °C (293 K) Coefficient of linear thermal expansion at 20 °C (293 K) 4.2 • 10-6 [m/(m•K)] Wärmeleitfähigkeit bei 20 °C (293 K) / Thermal conductivity at 20 °C (293 K) 164 [W/(m•K)] Spezifische Wärme bei 20 °C (293 K) / Specific heat at 20 °C (293 K) 0.13 [J/(g•K)] Elektrische Leitfähigkeit bei 20 °C (293 K) / Electrical conductivity at 20 °C (293 K) 18 • 106 [1/(Ω•m)] Spezifischer elektrischer Widerstand bei 20 °C (293 K) Specific electrical resistivity at 20 °C (293 K) 0.050 [(Ω•mm2)/m] Schallgeschwindigkeit bei 20 °C (293 K) Acoustic velocity at 20 °C (293 K) Longitudinalwelle / Longitudinal wave 5180 [m/s] Transversalwelle / Transverse wave 2870 [m/s] Elektronenaustrittspotential / Electron work function 4.54 [eV] Einfangquerschnitt für thermische Neutronen Thermal neutron capture cross section 1.92 • 10-27 [m2] 14 15 Mechanische Eigenschaften von Wolfram und Wolframlegierungen Mechanical Properties of Tungsten and Its Alloys Wolfram nimmt im Periodensystem der Elemente einen Platz in der gleichen Gruppe wie Molybdän (Gruppe VIa) ein. Daher zeigt Wolfram einen mit Molybdän vergleichbaren Verlauf der mechanischen Eigenschaften in Abhängigkeit der Prüftemperatur. Durch den höchsten Schmelzpunkt von 3420 °C (3693 K) aller Elemente besitzt Wolfram eine hohe Warmfestigkeit. Verbunden mit dem hohen E-Modul zeichnet sich Wolfram durch eine hohe Kriechfestigkeit aus. Die mechanischen Eigenschaften von Wolfram werden durch die Reinheit, Art und Menge der Legierungsbestandteile, die Wärmebehandlung (Glühzustand) und die Mikrostruktur beeinflusst. Wolfram hat ein kubisch raumzentriertes Gitter und besitzt bei Raumtemperatur nur geringe Duktilität. Die spröd-duktilÜbergangstemperatur kann durch Verformung und Legieren zu niedrigeren Temperaturen verschoben werden. Mit zunehmendem Verformungsgrad steigt die Festigkeit an - im Gegensatz zu anderen Metallen nimmt auch die Duktilität zu. Durch Legieren mit Rhenium kann die Duktilität bei Raumtemperatur verbessert werden. Durch die Zugabe geringer Mengen von Cer- oder Lanthanoxid können die mechanischen Eigenschaften, insbesondere die Kriecheigenschaften, deutlich verbessert werden. Abhängig von kundenspezifischen Anforderungen und Einsatzgebieten kommen unterschiedliche Wolframlegierungen zum Einsatz. Tungsten is found in the same group as molybdenum in the periodic table of elements (Group VIa). Consequently it shows a similar dependence of test temperature on its mechanical properties. Tungsten has the highest melting point of all elements (3420 °C / 3693K), and therefore exhibits a high hot-strength. It also has a high elastic modulus and high creep resistance. The mechanical properties of tungsten are influenced by purity, the type and amount of any alloying elements, heat treatment (annealing condition) and microstructure. Tungsten has a body-centred cubic lattice structure and exhibits very low ductility at room temperature. The ductile-to-brittle transition temperature can be reduced by mechanical working and alloying. Strength increases with increasing degree of deformation - however unlike with most other metals, working also increases the ductility. Room-temperature ductility can be improved by alloying with rhenium. The mechanical properties, especially creep strength, can be improved significantly by the addition of small quantities of oxides of cerium or lanthanum. Various tungsten alloys are used depending on specific customer requirements and areas of application. More information on the properties of high-density tungsten alloys can be found in the brochure Densimet™Inermet™. Nähere Informationen zu den mechanischen Eigenschaften der hochdichten Wolframlegierungen sind der Broschüre Densimet®-Inermet® zu entnehmen. 16 Für den Einsatz bei hohen Temperaturen ist die Kenntnis der Rekristallisationstemperatur von Bedeutung, da die mechanischen Eigenschaften wie Duktilität und Bruchzähigkeit mit steigendem Rekristallisationsgrad abnehmen. Durch das Einbringen von kleinen Oxidteilchen (z.B. Lanthan- oder Ceroxid), kann der Beginn der Rekristallisation zu höheren Temperaturen verschoben werden. Werden jene Legierungen weiter verformt und dadurch die Oxidteilchen zerkleinert, ist ein starker Anstieg der Rekristallisationsstarttemperatur zu verzeichnen (siehe Tabelle). For high-temperature applications some knowledge of the recrystallization temperature is important, because properties such as ductility and fracture toughness decrease with increasing levels of recrystallization. The onset of recrystallization can be delayed by the addition of small oxide dispersoids (e.g. of lanthanum and cerium). Increasing mechanical working of the alloy results in ever finer oxide particles and a corresponding increase in the recrystallization start temperature (see table). Rekristallisationstemperaturen von Wolfram-Basiswerkstoffen Recrystallization temperatures of tungsten-based alloys Werkstoff Material Temperatur [°C] für 100 % Rekristallisation (Glühdauer 1 Stunde) Temperature [°C] for 100 % recrystallization (annealing duration 1 hour) φ = 90 % φ = 99.99 % 1350 - WVM - 2000 WT20 1450 2400 WC20 1550 2600 WL10 1500 2500 WL15 1550 2600 W5Re 1700 - W26Re 1750 - W (rein / pure) 17 Lichtmikroskopische Aufnahme eines W-Bleches (spannungsarmgeglüht) Optical micrograph of a W sheet (stress relieved) Lichtmikroskopische Aufnahme eines W-Bleches (rekristallisiert) Optical micrograph of a W sheet (recrystallized) Lichtmikroskopische Aufnahme eines WT20-Stabes Optical micrograph of a WT20 rod 18 Photo: TU-Bergakademie Freiberg Rasterelektronenmikroskopische Aufnahme einer WVM-Bruchfläche mit Kalium gefüllten Bläschen Scanning electron micrograph of WVM fracture surface with potassium filled bubbles 19 Chemisches Verhalten von Wolfram und seinen Legierungen Chemical Behaviour of Tungsten and its Alloys Wolfram und seine Legierungen (ausgenommen Wolfram-Kupfer und Schwermetall) zeigen ein sehr ähnliches Korrosionsverhalten. Tungsten and its alloys all show very similar corrosion behaviour (with the exception of tungsten-copper and the high-density alloys). Bei einer relativen Luftfeuchtigkeit von unter 60 % ist Wolfram korrosionsbeständig. In feuchterer Luft bilden sich Anlauffarben aus, im Vergleich zu Molybdän aber im geringerem Ausmaß. Dabei sind rauhe Oberflächen anfälliger als glatte. Im Falle sonstiger wässriger Medien ist bei Temperaturen über 100 °C (373 K) eine Unbeständigkeit gegenüber alkalischen und oxidierenden Stoffen zu erwähnen. Gegenüber oxidierenden Gasen und Elementen in anderen Aggregatzuständen treten bei Temperaturen über 250 °C (523 K) Reaktionen auf. Glasschmelzen, Wasserstoff, Stickstoff, Edelgase, Metallschmelzen und Oxidkeramiken greifen auch bei sehr hohen Temperaturen Wolfram nur wenig an, wenn sie nicht zusätzlich Oxidationsmittel enthalten. Tungsten is resistant to corrosion below 60% relative humidity. In damper air surface staining occurs (coloured oxides), although to a lesser extent than with molybdenum. Rough surfaces are more susceptible than smoother ones. In certain water-based media above 100 °C (373K), a lack of resistance to attack from alkaline and oxidizing substances is to be expected. Reactions can occur in the presence of oxidizing gases and elements in other states of matter at temperatures above 250 °C (523K). Molten glass, nitrogen, inert gases, molten metals and ceramic oxides attack tungsten only very slightly, even at very high temperatures, provided they do not contain additional oxidizing agents. Das chemische Verhalten von Wolfram ist in der nachstehenden Tabelle wiedergegeben. Die Korrosionsangaben beziehen sich, wenn nicht gesondert vermerkt, auf reine, nicht mit Luft oder Stickstoff begaste Lösungen. Die Anwesenheit fremder, chemisch aktiver Substanzen in kleinsten Konzentrationen kann das Korrosionsverhalten stark beeinflussen. Bei komplexen Korrosionsbedingungen empfehlen wir Korrosionsversuche mit möglichst betriebsnahen Parametern durchzuführen. The chemical behaviour of tungsten is shown in the following table. If not noted otherwise the corrosion data refer to pure solutions not agitated with air or nitrogen. Gas contents and the presence of chemically active substances in the smallest concentrations can strongly influence the corrosion behaviour. With complex corrosive environments we recommend carrying out corrosion testing under simulated service conditions. 800µm Geläppte, gereinigte W-Ronde nach 168 h bei 40 °C an feuchter Luft Lapped and cleaned tungsten disc after 168 hours at 40 °C in moist air REM - Aufnahme einer Wolfram-Oberfläche mit Muldenkorrosion und Kristallwachstum an anderer Stelle durch Hochtemperatur-Oxidation/Sublimation und Wiederabscheidung/Reduktion SEM photograph of a tungsten surface with alternating cavity corrosion and crystal growth caused by high-temperature oxidation / sublimation and re-deposition / reduction 20 Tabelle 1: Korrosionsverhalten von Wolfram gegenüber Wasser, wässrigen Lösungen, Nichtmetallen und Glasschmelzen Table 1: Corrosion behaviour of tungsten towards water, aqueous solutions, non-metals and molten glass Wasser / Water: Kalt- und Warmwasser < 80 °C (353 K) / Cold and warm water < 80 °C (353 K) + Heißwasser > 80 °C (353 K) / Hot water > 80 °C (353 K) + Heißwasser mit Stickstoffbegasung oder Inhibitor Hot water with nitrogen gassing or inhibitor + Anorganische Säuren / Inorganic acids: Flußsäure < 100 °C (373 K) / Hydrofluoric acid < 100 °C (373 K) + Königswasser kalt / Aqua regia cold + Orthophosphorsäure bis 270 °C (543 K) / Ortho phosphoric acid up to 270 °C (543 K) + Salpetersäure kalt und warm / Nitric acid cold and warm + Salzsäure kalt und warm / Hydrochloric acid cold and warm + Schwefelsäure < 70 % bis 190 °C (463 K) / Sulphuric acid < 70 % up to 190 °C (463 K) + Chromschwefelsäure / Chromosulphuric acid - Laugen / Alkaline Solutions: Ammoniaklösung / Ammonia solution + Kalilauge (KOH < 50 %) bis 100 °C (373 K) / Potassium hydroxide (KOH < 50 %) up to 100 °C (373 K) + Kalilauge (KOH > 50 %) / Potassium hydroxide (KOH > 50 %) - Natronlauge (NaOH < 50 %) bis 100 °C (373 K) / Sodium hydroxide (NaOH < 50 %) up to 100 °C (373 K) + Natronlauge (NaOH > 50 %) / Sodium hydroxide (NaOH > 50 %) - Natriumhypochloritlösung kalt und warm / Sodium hypochlorite solution cold and warm - Organische Säuren / Organic acids: Ameisensäure Raumtemperatur / Formic acid room temperature + Essigsäure bis 100 °C (373 K) / Acetic acid up to 100 °C (373 K) + Milchsäure konz. Raumtemperatur / Lactic acid conc. room temperature + Oxalsäure Raumtemperatur / Oxalic acid room temperature + Weinsäure Raumtemperatur (18.4 %) / Tartaric acid room temperature (18.4 %) + Nichtmetalle / Non-metals: Bor bis 1800 °C (2073 K) / Boron up to 1800 °C (2073 K) + Kohlenstoff bis 1200 °C (1473 K) / Carbon up to 1200 °C (1473 K) + Phosphor bis 800 °C (1073 K) / Phosphorous up to 800 °C (1073 K) + Schwefel bis 500 °C (773 K) / Sulphur up to 500 °C (773 K) + Silizium bis 900 °C (1173 K) / Silicon up to 900 °C (1173 K) + Fluor bei Raumtemperatur / Fluorine at room temperature - Chlor bis 250 °C (523 K) / Chlorine up to 250 °C (523 K) + Brom bis 450 °C (723 K) / Bromine up to 450 °C (723 K) + Jod bis 450 °C (723 K) / Iodine at up to 450 °C (723 K) + Glasschmelzen* / Molten Glass*: + bis 1700 °C (1973 K) / up to 1700 °C (1973 K) * ausgenommen Gläser mit Oxidationsmitteln (z.B. Bleiglas) / except glasses with oxidizing agents (e.g. lead glass) + = beständig / resistant, - = unbeständig / non-resistant 21 Das Verhalten von Wolfram gegenüber verschiedenen Gasen ist aus Tabelle 2 ersichtlich. Speziell bei sauerstoffhaltigen Atmosphären muß beachtet werden, dass über 500 °C (773 K) eine starke Oxidation einsetzt. Ab 850 °C (1123 K) ist dann in jedem Fall mit Sublimation von Wolframtrioxid zu rechnen. The behaviour of tungsten towards various gases can be seen in Table 2. Notable is that in the presence of oxygen-containing atmospheres, severe oxidation takes place above 500 °C (773 K). Sublimation will occur from 850 °C (1123 K) onwards. Tabelle 2: Verhalten von Wolfram gegenüber Gasen Table 2: Behaviour of tungsten towards gases Ammoniakgas / Ammonia gas bis 1000 °C (1273 K) keine Reaktion / up to 1000 °C (1273 K) no reaction über 1000 °C (1273 K) mögliche Oberflächennitrierung / more than 1000 °C (1273 K) possible surface nitriding Edelgase / Inert gases bis zu höchsten Temperaturen keine Reaktion / up to the highest temperatures no reaction Kohlendioxid / Carbon dioxide über 1200 °C (1473 K) Oxidation / more than 1200 °C (1473 K) oxidation Kohlenmonoxid / Carbon monoxide über 1400 °C (1673 K) Oxidation / more than 1400 °C (1673 K) oxidation Kohlenwasserstoffe / Hydrocarbons über 1200 °C (1473 K) / more than 1200 °C (1473 K) Karburierung / carburisation Luft und Sauerstoff / Air and oxygen über 500 °C (773 K) Oxidation / more than 500 °C (773 K) oxidation über 850 °C (1123 K) Sublimation / more than 850 °C (1123 K) sublimation Stickstoff / Nitrogen bis zu höchsten Temperaturen keine Reaktion (gilt nur für reines W) up to the highest temperatures no reaction (only applies for pure W) Wasserstoff / Hydrogen bis zu höchsten Temperaturen keine Reaktion (Taupunkt beachten) up to the highest temperatures no reaction (observe dew point) Wasserdampf / Water vapour über 700 °C (973 K) Oxidation / more than 700 °C (973 K) oxidation 22 Wolfram besitzt eine gute Beständigkeit gegenüber keramischen Ofenbauwerkstoffen (Tabelle 3) und vielen Metallschmelzen (Tabelle 4). Tungsten has good resistance towards the ceramic materials used in furnace construction (Table 3) and towards many molten metals (Table 4). Tabelle 3: Verhalten von Wolfram gegenüber Ofenbauwerkstoffen Table 3: Behaviour of tungsten towards furnace construction materials Aluminiumoxid / Aluminium oxide bis 1900 °C (2173 K) keine Reaktion* / up to 1900 °C (2173 K) no reaction* Berylliumoxid / Beryllium oxide bis 2000 °C (2273 K) keine Reaktion* / up to 2000 °C (2273 K) no reaction* Graphit / Graphite über 1200 °C (1473 K) Karburierung / more than 1200 °C (1473 K) carburisation Magnesitziegel / Magnesite brick bis 1600 °C (1873 K) keine Reaktion* / up to 1600 °C (1873 K) no reaction* Magnesiumoxid / Magnesium oxide bis 1600 °C (1873 K) keine Reaktion* / up to 1600 °C (1873 K) no reaction* Siliciumcarbid / Silicon carbide über 1300 °C (1573 K) Karburierung/Silicidbildung / above 1300 °C (1573 K) carburisation/silicide formation Zirkonoxid / Zirconium oxide bis 1900 °C (2173 K) keine Reaktion* / up to 1900 °C (2173 K) no reaction* * In Vakuum; in Schutzgas sind die Temperaturen um 100 bis 200 °C niedriger / in vacuum; the temperatures are 100 to 200 °C lower in inert gas 23 Tabelle 4: Verhalten von Wolfram gegenüber Metallschmelzen Table 4: Behaviour of tungsten towards molten metals Aluminium / Aluminium bis 700 °C (973 K) / up to 700 °C (973 K) + Beryllium / Beryllium - Blei / Lead bis 1100 °C (1373 K) / up to 1100 °C (1373 K) Sauerstoffhältiges Blei / Lead containing oxygen bis ca. 500 °C (773 K) / up to approx. 500 °C (773 K) über 500 °C (773 K) / more than 500 °C (773 K) + + - Caesium / Caesium bis 1200 °C (1473 K) / up to 1200 °C (1473 K) + Eisen / Iron - Gallium / Gallium bis 1000 °C (1273 K) / up to 1000 °C (1273 K) + Gold / Gold bis 1100 °C (1373 K) / up to 1100 °C (1373 K) Kalium / Potassium bis 1200 °C (1473 K) / up to 1200 °C (1473 K) Kupfer / Copper bis 1300 °C (1573 K) / up to 1300 °C (1573 K) Lithium / Lithium bis 1600 °C (1873 K) / up to 1600 °C (1873 K) Magnesium / Magnesium bis 1000 °C (1273 K) / up to 1000 °C (1273 K) Natrium / Sodium bis 1100 °C (1373 K) / up to 1100 °C (1373 K) - + Natrium mit 0,5 % Sauerstoff Sodium with 0.5 % oxygen bis 600 °C (873 K) / up to 600 °C (873 K) über 600 °C (873 K) / more than 600 °C ( 873 K) + Nickel / Nickel - Plutonium / Plutonium über 700 °C (973 K) / more than 700 °C (973 K) - Quecksilber / Mercury bis 600 °C (873 K) / up to 600 °C (873 K) über 600 °C (873 K) / more than 600 °C (873 K) Rubidium / Rubidium bis 1200 °C (1473 K) / up to 1200 °C (1473 K) Scandium / Scandium bis 1400 °C (1673 K) / up to 1400 °C (1673 K) + - + + Seltene Erden / Rare earths bis 800 °C (1073 K) / up to 800 °C (1073 K) + Silber / Silver + Uran / Uranium bis 900 °C (1173 K) / up to 900 °C (1173 K) + + + Wismut / Bismuth bis 1400 °C (1673 K) / up to 1400 °C (1673 K) + Zink / Zinc bis 750 °C (1023 K) / up to 750 °C (1023 K) über 750 °C (1023 K) / more than 750° C (1023 K) + - + + + Zinn / Tin bis 980 °C (1253 K) / up to 980 °C (1253 K) über 980 °C (1253 K) / more than 980 °C (1253 K) + = beständig / resistant - - = unbeständig / non-resistant 24 + - Bearbeitung von Wolfram Processing of Tungsten Die Kenntnis der Werkstoffeigenschaften und die Beachtung der nachfolgenden Empfehlungen sind für eine erfolgreiche Bearbeitung von Wolfram notwendig. Knowledge of material properties and observation of the following recommendations is necessary for the successful processing of tungsten. Transition Temperature Übergangstemperatur Wolfram ist bei Raumtemperatur spröde. Wie alle anderen kubisch raumzentrierten Metalle, besitzt Wolfram eine sogenannte spröd-duktilÜbergangstemperatur, die abhängig vom Belastungsfall, der Materialstärke und -form, dem Werkstoffzustand und der chemischen Zusammensetzung variieren kann. Wird Wolfram über jene Temperatur erwärmt, verliert es seine Sprödigkeit und wird duktil. Dieser Effekt wird bei der spanlosen Formgebung von Wolfram ausgenutzt. Rekristallisationstemperatur Neben der Kenntnis der Übergangstemperatur ist das Wissen um die Rekristallisationstemperatur von Bedeutung. Oberhalb dieser Temperatur beginnt eine Gefügeumwandlung, es kommt zur Bildung von neuen Körnern. Damit verbunden ändern sich auch die mechanischen Eigenschaften des Werkstoffes, die Werte für Festigkeit und Härte nehmen ab. Die Bruchneigung wird durch die Kornneubildung erhöht und kann nur durch erneute Umformung wie Walzen, Schmieden oder Ziehen wieder verringert werden. Daher wird eine hohe Rekristallisationstemperatur angestrebt. Die Rekristallisationstemperatur wird durch den Verformungsgrad und die chemische Zusammensetzung des Wolframs bestimmt. Durch die Zusätze von kleinen, sehr fein verteilten Teilchen, sogenannter Dispersoide oder die Zugabe von Aluminium-Kalium-Silikaten, ist es möglich, die Rekristallisationstemperatur signifikant zu erhöhen. Tungsten is brittle at room temperature. Like all other body-centred cubic metals, it has a so-called ductile-to-brittle transition temperature, which can vary depending on the type of loading, the sample thickness and form, the material condition and the chemical composition. Heated above this temperature, tungsten loses its brittleness and becomes ductile. This effect is used in its mechanical working. Recrystallization Temperature In addition to the transition temperature, it is also important to know the recrystallization temperature. Above this point a structural transformation begins, leading to the growth of new grains. This alters the mechanical properties of the material, with strength and hardness values reducing. The breaking tendency increases because of the grain growth, and can only be reduced again by further deformation of the material, e.g. by rolling, forging or drawing. Therefore a high recrystallization temperature is always desirable. The degree of deformation and the chemical composition determine the recrystallization temperature. It can be increased significantly by the addition of small, finely dispersed oxide particles, known as dispersoids, or by the addition of aluminium potassium silicate. 25 Spanlose Formgebung, Stanzen und Schneiden Bending, Forming, Stamping, Punching and Cutting In der Grafik sind Temperaturbereiche für das Biegen und das Stanzen von Wolfram in Abhängigkeit von der Blechdicke wiedergegeben. The graph shows the temperature ranges for bending and punching of tungsten as a function of the sheet thickness. Dünne, stark verformte Bleche und Folien besitzen infolge der „Kornstreckung“ durch das Walzen ausgeprägte Gefügestrukturen in Längsrichtung. Ihre Biegeeigenschaften längs und quer zur Walzrichtung sind daher verschieden. Wolframbleche sollten deshalb stets quer zu ihrer Walz- bzw. Längsrichtung gebogen werden. Sind Biegungen in Längsrichtung konstruktiv nicht zu umgehen, so sind die Biegetemperaturen stark zu erhöhen. Der kleinste erzielbare Biegeradius entspricht in etwa der Blechdicke des zu biegenden Bleches gleich. Thin, intensely worked sheet and foil, due to the preferred orientation of the grains from rolling in the longitudinal direction, have pronounced fibrous structures. Their bending properties, parallel and transverse to the rolling direction, differ considerably. Generally we recommend that tungsten sheet is bent only transverse to the rolling direction. If bending along the longitudinal direction is unavoidable, the working temperature must be increased considerably. The minimum bend radius is usually about the same as the sheet thickness. 26 Wolfram kann bei hohen Temperaturen auch durch Drücken, Fließdrücken oder Schmieden verformt werden. At high temperatures, tungsten can also be worked by spinning, flow turning or forging. Auch Prägen von Wolframblech ist möglich, wenn die Arbeitstemperaturen der Bleche und der Werkzeuge entsprechend hoch gehalten werden. Stamping of tungsten is also possible if the temperature of the sheet and the tools is correspondingly high. Wolfram läßt sich bei höheren Temperaturen stanzen und schneiden. Stumpfe Schneiden der Stanzwerkzeuge und Scheren, zu großes Schnittspiel, sowie zu niedrige Stanz- oder Schneidtemperaturen können Risse und Spaltstellen verursachen. Tungsten can be punched and sheared at elevated temperatures. However cracks and laminations can be caused by blunt cutting edges on tools and shears, by excessive tool clearance and by using too low a cutting tempertature. Spanabhebende Formgebung Machining Wolfram lässt sich nur schwer spanabhebend bearbeiten. Durch das Legieren mit CeO2 bzw La2O3 wird die Zerspanbarkeit verbessert. Auch die hochdichten Wolframlegierungen lassen sich deutlich besser mechanisch bearbeiten als reines Wolfram. Es ist generell mit sehr hohem Werkzeugverschleiß zu rechnen. Grundsätzlich ist von der Kante in Richtung Material zu bearbeiten, sonst besteht die Gefahr von Ausbrüchen und Rissen. Tungsten can only be machined with difficulty. However alloying with either CeO2 or La2O3 improves the machinability notably. The high-density tungsten alloys also have significantly better machining properties than pure tungsten. Generally very high tool wear is to be expected. Robust machine tools and consistent machining conditions are essential. It is important to machine from edges into the material, otherwise chips and cracks can occur. 27 Empfehlungen zur spanabhebenden Bearbeitung von Wolfram und Wolframlegierungen Recommended machining conditions for tungsten and its alloys Drehen / Turning Werkzeuge / Tools CERATIZIT Maxilock-S (Katalog-Nr.: 183 / Catalogue No.: 183) Wendeplatten Indexable carbide inserts Mit Code-27 u. -25 verwenden, HM-Sorten H 216 T / H 210 T Use with Code-27 and -25, Carbide grade H 216 T / H 210 T Schnittgeschwindigkeit [m/min] Cutting speed [m/min] vc = 80 - 100 Vorschub [mm/U] / Feed [mm/rev] f = 0.05 - 0.20 Spantiefe [mm] Depth of cut [mm] ap = 0.5 - 4.0 (je nach Plattentype / acc. to type of insert) Kühlung / Coolant Emulsion Fräsen / Milling Werkzeuge Tools CERATIZIT CHSC 16.R.02-11-A-25 WSP (Katalog-Nr.: 126) insert XDHT 11T325FR-27P H 216 T (Catalogue No.: 126) Spanwinkel γ / Rake angle γ ~ 10 °C Neigungswinkel / Inclination angle 0 - 10 °C HM-Sorte / Carbide grade H 216 T Schnittgeschwindigkeit [m/min] Cutting speed [m/min] vc = 30 - 40 Vorschub [mm/Zahn] Feed [mm/tooth] f = 0.05 - 0.20 Kühlung / Coolant Emulsion Bohren / Drilling Bohrer / Drill HSS VHM Bohrer (Feinkorn) Solid carbide drill (micrograin) Schnittgeschwindigkeit [m/min] Cutting speed [m/min] vc = 10 - 20 20 - 30 Vorschub [mm/U] / Feed [mm/rev] f = 0.05 - 0.20 0.01 - 0.03 Kühlung / Coolant trocken / dry Emulsion Schleifen / Grinding Siliziumcarbid z.B. TYROLIT C I20 L5 V15 Silicon carbide for example TYROLIT C I20 L5 V15 Diamant z.B. TYROLIT D126 C75 B 52 Diamond for example TYROLIT D126 C75 B 52 Schnittgeschwindigkeit [m/sec] Cutting speed [m/sec] 16 - 25 16 - 18 Ausreichende Kühlung Sufficient coolant Emulsion Emulsion Schleifscheibe Grinding wheel 28 Verbindungstechnik Joining Techniques Zur Herstellung von komplexen Bauteilen aus Wolfram stehen verschiedene Fügetechniken zur Verfügung. Mechanisch höher belastete Verbindungen sollten durch Nieten oder Verschrauben hergestellt werden, da die Schweißeignung von Wolfram eingeschränkt ist. Abhängig von den Einsatzbedingungen des Bauteils kann auch Löten als Fügeprozeß zum Einsatz kommen. Various joining techniques are available for producing complex components from tungsten. Highly stressed parts should only be joined using rivets or threaded fasteners, because tungsten has limited suitability for welding. Depending on the operating conditions, brazing can also be used as a joining process. 1. Mechanische Verbindungen 1. Mechanical Fastening Nieten Riveting Wolframteile können mit gleichartigen Konstruktionsteilen aus Wolfram oder auch mit anderen Metallen durch Nieten kostengünstig verbunden werden. Zum Nieten stehen Halbrund- und Senknieten unterschiedlicher Abmessungen zur Verfügung. Es können verschiedene Verbindungsschließformen durch ein Taumelnietverfahren erzeugt werden (Senkkopf oder Halbrundkopf). Die Dicke der zu verbindenden Blechstücke sollte mindestens dem Nietdurchmesser entsprechen. Nach dem Bohren muss das Nietloch entgratet werden. Zur Optimierung der Festigkeit der Verbindung sollten die Nieten und das Werkzeug vor dem Umformen erwärmt werden. Grundsätzlich sind Flüssigkeits- und Gasdichtheit des genieteten Bauteiles nicht gegeben. Für gewisse Anwendungen kann eine Verbesserung der Dichtheit durch Mo - Beschichtung mittels Flammspritzen erzielt werden. Senk- und Halbrundnieten sind über PLANSEE Express erhältlich. Tungsten parts can be joined economically to similar parts in tungsten or other metals by riveting. Button-head and countersunk rivets are available in a range of sizes. Various fixing forms can be achieved by a radial riveting process (countersunk or button-head). The thickness of sheet sections to be riveted should correspond to at least that of the rivet diameter. Rivet holes must be deburred after drilling. Both the rivet and the riveting tool should be warmed in advance to optimise the strength of the joint. In principle it is not possible to achieve a water-tight or gas-tight construction. In certain applications gas tightness can be improved by flame spraying with molybdenum. Countersunk and button-head rivets can be obtained from PLANSEE Express. Verschrauben Fastening Für das Verschrauben stehen verschiedene Gewindearten zur Verfügung. Die Herstellung der Schrauben ist jedoch sehr aufwendig. Schraubverbindungen finden deshalb vor allem Anwendung bei Reparaturen. Bei der Wahl dieser Verbindungstechnik ist zu bedenken, daß ein zerstörungsfreies Lösen der Schrauben nach einem Hochtemperatureinsatz nicht mehr möglich ist. Machine screws with various thread forms are available. However screw manufacturing is expensive and screwed joints are used mainly for repair work. When choosing this joining technique it must be remembered that after hightemperature use it is no longer possible to remove a screw without breaking it. 29 2. Schweißen 2. Welding Wolfram gilt als nur bedingt schweißbar. Durch Rekristallisation und Grobkornbildung in der Wärmeeinflußzone weisen die Schweißverbindungen nur geringe Festigkeit und Zähigkeit auf. Die damit verbundene Neigung zu Sprödbruch ist bei der Konstruktion und Auslegung zu berücksichtigen. Schweißnähte sollen wenn möglich vermieden oder in wenig mechanisch beanspruchte Bereiche verlegt werden. Weiters zeigt Wolfram eine hohe Empfindlichkeit gegenüber Verunreinigungen. Geringste Gehalte an Sauerstoff, Stickstoff und Kohlenstoff erhöhen die Spröd - Duktil Übergangstemperatur und erhöhen die Gefahr der Kaltbrüchigkeit. Die zu schweißenden Teile müssen vor der Schweißung sorgfältig gereinigt werden. Die Schweißstellen sollten möglichst fein geschliffen und durch eine Säurebeizung gereinigt sein. Die Schweißung sollte in kontrollierter Schutzgasatmosphäre oder Vakuum durchgeführt werden. WIG-Schweißen ist möglich, sollte aber in einer Schutzgaskammer erfolgen. Vorteilhaft ist das Elektronenstrahlschweißen, das unter Vakuum stattfindet und durch den konzentrierten Wärmeeintrag zu eng begrenzten Schmelzund Wärmeeinflußzonen führt. Als Zusatzmaterial zum Schweißen von Wolfram werden Wolfram-RheniumLegierungen empfohlen. Um die Abkühlraten und die Schweißeigenspannungen zu minimieren, werden die zu verbindenden Teile oft unmittelbar vor dem Schweißen vorgewärmt. Possibilities for welding tungsten are limited. Because of recrystallization and grain growth in the heat-affected zone, welded joints exhibit low values of strength and toughness. The associated tendency to brittle fracture must be considered at the design stage. If possible seam welding should be avoided or restricted to lightly-stressed areas. Additionally tungsten is highly sensitive to impurities. The smallest concentrations of oxygen, nitrogen and carbon increase the ductile-to-brittle transition temperature and increase the danger of fracture at lower temperatures. Any parts to be welded must be carefully cleaned in advance. The weld area must be as finely ground as possible and cleaned by pickling with acid. Welding should always be carried out under a controlled, protective atmosphere or in vacuum. TIG welding is possible, but should take place in a glove box. Electron beam welding is advantageous, since it takes place in vacuum and leads to narrow melted and heat-affected zones because of its concentrated heat input. Tungsten rhenium alloys can be recommended as filler materials for welding tungsten. Parts to be joined should always be pre-heated immediately before welding to minimise cooling rates and welding stresses. 30 Eine Entspannungsglühung nach dem Schweißen ist besonders bei dickwandigen Bauteilen anzuraten. Konstruktionen mit stumpfgestoßenen Rundschweißnähten, geschlossenen Schweißnahtzügen oder mit großen Dickenunterschieden der zu verschweißenden Teile sind zu vermeiden. Kleinteile können unter Umständen auch durch Punktschweißen unter Schutzgasschleier verbunden werden. Die Verwendung von Schweißhilfen auf Eisen- oder Nickel-Basis bzw. aus Platin und anderer niedrig schmelzender Refraktärmetalle kann vorteilhaft sein. Stress-relief annealing after welding is advisable, especially for thick-walled components. Designs involving blunt, circumferential or closed-ended welding seams should be avoided, as should large differences in section of the parts to be welded. Small parts can also be spot welded with some difficulty under protective atmospheres. The use of welding aids made of iron- or nickel-based alloys or of platinum or other lowermelting point refractory metals can be advantageous. 3. Löten 3. Brazing Mittels Löten lassen sich bei lötgerechter Konstruktion artgleiche und nichtartgleiche Verbindungen (z.B. mit anderen Refraktärmetallen, Stählen, Buntmetallen, Graphit, Keramiken etc.) mit guten Festigkeitseigenschaften herstellen. Wegen der Oxidationsempfindlichkeit des Wolframs sind die Lötungen unter Schutzgas, Wasserstoff oder in Vakuum durchzuführen. Atmosphärische Lötverfahren wie autogenes Flammlöten sind ungeeignet. Das Standardverfahren für großflächigere Teile ist das Ofenlöten, für kleine Teile stehen auch Induktionslötanlagen zur Verfügung. Die zu verbindenden Teile müssen frei von Fetten, Ölen, Oxiden und anderen Verunreinigungen sein, um eine gute Lotbenetzung zu gewährleisten. Abhängig von den Einsatzbedingungen und den zu verbindenden Werkstoffkombinationen werden folgende Lote verwendet: • Silber-Kupfer-Basis-Lote für Temperaturen bis 1000 °C (1273 K) • Nickel- und Edelmetallhaltige Lote für Temperaturen bis 1400 °C (1673 K) • Titan-, Zirkon-, Platin-Basis-Lote für das Hochtemperaturlöten bis 2000 °C (2273 K) Where design permits brazed joints with good strength properties can be produced from similar and dissimilar materials (e.g. other refractory metals, steels, non-ferrous metals, graphite, ceramics etc). Because of the sensitivity of tungsten to oxidation, brazing is carried out under protective atmosphere, hydrogen or vacuum. Brazing processes involving exposure to the atmosphere such as autogenous flame brazing are unsuitable. Furnace brazing is the standard technique for joining large flat parts, whereas induction brazing equipment is available for joining small parts. Components to be joined must be free from grease, oils, oxides and other impurities in order to guarantee acceptable wetting with braze material. Depending on the operating conditions and the material combinations the following brazing alloys can be used: • Silver- and copper-based alloys for temperatures up to 1000 °C (1273K) • Nickel- and precious metal-containing alloys for temperatures up to 1400 °C (1673K) • Titanium- zirconium- and platinum-based alloys for high-temperature brazing up to 2000 °C (2273K) Wärmetauscher für Kernfusionsexperiment mit WCu Verbindungen Heat Exchangers for nuclear fusion experiment with WCu joints 31 Oberflächenbehandlung von Wolfram und seinen Legierungen Surface Treatment of Tungsten and its Alloys Wolfram und seine Legierungen (ohne Wolfram-Kupfer und Schwermetall) verhalten sich sehr ähnlich und werden daher in diesem Kapitel nicht getrennt behandelt. There are no significant differences in the behaviour of tungsten and its alloys (except tungsten-copper and the highdensity alloys) and therefore they are not treated separately in this section. Reinigen Cleaning Geeignet ist Ultraschallreinigung in stark alkalischen, wässrigen Tensidlösungen; eine fleckenfreie Oberfläche wird durch anschließende Reinstwasserspülung (Leitfähigkeit: σ ≤ 10 µS/cm) und Warmlufttrocknung erhalten. Ultrasonic cleaning in strongly alkaline, aqueous solutions containing detergents is highly suitable. Subsequent rinsing in high-purity water (conductivity σ ≤ 10 µS/cm) followed by warm air drying results in a clean, blemish-free surface. Lagern Storage Bei hoher Luftfeuchtigkeit und stärkeren Temperaturschwankungen kann Wolfram anlaufen (oberflächlich oxidieren). Es soll daher stets in trockenen (Luftfeuchtigkeit unter 60 %), gleichmäßig temperierten Räumen aufbewahrt werden. Durch eine Lagerung in mit Schutzgas gefluteten, dichten Behältern, wird eine Oxidation der Oberfläche unterbunden. Humid conditions and large fluctuations in temperature can cause surface oxidation of tungsten. It should therefore always be stored in a dry area (humidity less than 60 %) at an even temperature. Surface oxidation can be prevented by storing in sealed containers filled with inert gas. Beizen Pickling Stark oxidiertes Wolfram läßt sich in geschmolzenem Natriumhydroxid mit einigen Prozent Oxidationsmittel (z.B. Natriumnitrat) reinigen (= Schmelzbeize). Die Temperatur der Beize beträgt 400 - 450 °C (673 - 723 K). Die zu beizenden Teile müssen trocken sein, da die Schmelze sonst gefährlich spritzt! Die gebeizten Teile werden abgekühlt, anhaftende Reste der Schmelze werden durch Tauchen in Warmwasser entfernt. Schmelzgebeizte oder leicht oxidierte Produkte aus Wolfram können zur Erzielung einer blanken Oberfläche sauer gebeizt werden: 4,5 Volumenteile Salpetersäure (52 Gew.-%), 2,5 Volumenteile Flußsäure (73 Gew.-%) und 3,0 Volumenteile Wasser. Eine gründliche Kaltwasserspülung beseitigt die Beizrückstände, Reinstwasserspülung und Warmlufttrocknung führen zu metallisch glänzenden Oberflächen. Leicht oxidiertes Wolfram kann auch durch eine Reinigungsglühung in Wasserstoff bei ca. 1000 °C (1273 K) blankgeglüht werden. Heavily oxidized tungsten can be cleaned in molten sodium hydroxide containing a small percentage of oxidising agent (e.g. sodium nitrate) in the temperature range 400 - 450 °C (673 - 723 K). The material must first be dry to avoid the danger of the melt splashing. After cooling any remaining pickling residues are removed by immersing in warm water. Pickled or lightly oxidized tungsten parts can be etched in acid to achieve a bright finish. 4.5 parts by volume of nitric acid (52 weight%), 2.5 parts by volume sulphuric acid (73 weight%) and 3.0 by volume water is suitable. Thorough rinsing in cold water removes acid residues and final rinsing with high-purity water followed by warm air drying leads to a bright, metallic finish. Lightly oxidized tungsten can also be cleaned and bright annealed in hydrogen at approximately 1000 °C (1273 K). 32 Aufrauhen Surface Roughening Ein Aufrauhen der Oberfläche läßt sich durch Beizen (gemittelte Rauhtiefe Rz ≈ 5 µm) oder Sandstrahlen mit Korund z.B. (gemittelte Rauhtiefe Rz ≈ 20 µm) erreichen. Surface roughening can be achieved by pickling (ten point height of irregularities Rz ≈ 5 µm), or shot blasting with e.g. alumina (ten point height of irregularities Rz ≈ 20 µm). Elektropolieren Electropolishing Wolfram kann anodisch in einer alkalischen, wässrigen Lösung bestehend aus 40 g/l Kaliumchlorat, 40 g/l Kaliumkarbonat und 2 g/l Kaliumhydroxid elektropoliert werden. Die Temperatur des Elektrolyten sollte etwa 50 °C (323 K), die Spannung zwischen 10 bis 15 V betragen. Tungsten can be anodically electropolished in an aqueous alkaline solution consisting of 40 g/l potassium chlorate, 40 g/l potassium carbonate and 2 g/l potassium hydroxide. The electrolyte temperature should be around 50 °C (323K), with voltage in the range 10 to 15 V. Beschichten Coating Wolfram kann bei Vorliegen einer sauberen Oberfläche vielfältig beschichtet werden bzw. auf Kundenwunsch von PLANSEE in Form eines beschichteten Halbzeuges oder Bauteiles bezogen werden: Provided the surface is clean tungsten can be coated by various methods. On request PLANSEE can supply coated semi-finished products or components: • Zum Schutz gegen atmosphärische Korrosion und als Kontakt- bzw. Löthilfe: Schichten auf Basis von Nickel, Chrom und Edelmetallen • Als Verschleißschutz: Oberflächenkarburierung • Als Diffusionssperre: Oxidschichten Die Schichtstärken liegen je nach Einsatzbedingungen typischerweise zwischen 0.1 und 200 µm. Als Verfahren kommen bei PLANSEE Flammspritzen, Atmosphärisches Plasmaspritzen (APS), Vakuumplasmaspritzen (VPS), Physikalische Dampfabscheidung (PVD), Slurrybeschichten, Gashärten und Packzementieren zum Einsatz. • For protection against atmospheric corrosion and as a surface layer to assist brazing operations: nickel, chromium and noble metal based coatings • For wear protection: carburizing • As a diffusion barrier: oxide coatings Typical coating thickness is in the range 0.1 - 200 µm, depending on conditions of use. Flame spraying, atmospheric plasma spraying (APS), vacuum plasma spraying (VPS), physical vapour deposition (PVD), slurry coating, gas hardening and pack cementation are all processes used by PLANSEE Schliff einer Mo-Spritzschicht auf W nach mehrwöchigem HT- Einsatz (REM-Aufnahme) Section of a Mo spray coating on W after several weeks’ usage at high temperature 33 Abbildung einer ZrO2-CaO beschichteten W-Ronde Photograph of a tungsten disc coated with ZrO2 - CaO Lieferformen Available Products Übersicht der PLANSEE-Halbzeuge aus W und W-Legierungen Overview of the PLANSEE semi-finished products made of W and W alloys Verfügbarkeit Availability [Werkstoffe / Materials] Bleche / Sheets and Plates [Stärke / Thickness] Stäbe / Rods [Durchmesser / Diameter] Drähte / Wires [Durchmesser / Diameter] W rein / pure 0.02 - 20 mm 0.5 - 90 mm 0.3 - 1.50 mm W-UHP auf Anfrage / on request auf Anfrage / on request auf Anfrage / on request WVM 0.05 - 5 mm 0.5 - 15 mm 0.3 - 1.50 mm WVMW - 15 - 30 mm - S-WVMW - 25 - 40 mm - WVMT10 - 0.5 - 3 mm 0.3 - 1 mm WVMWT - 3 - 13 mm - WT20 - 0.5 - 90 mm 0.5 - 1 mm WC20 - 0.5 - 4 mm - WL10 0.5 - 20 mm 0.5 - 90 mm - WL15 - 0.5 - 4 mm - W5Re 0.05 - 8 mm - 0.5 - 1 mm W26Re 0.05 - 8 mm - 0.5 - 1 mm auf Anfrage / on request auf Anfrage / on request auf Anfrage / on request auf Anfrage / on request 6 - 62 mm 6 - 62 mm auf Anfrage / on request auf Anfrage / on request auf Anfrage / on request WCu Densimet ® Inermet® Umrechnung von Einheiten / Conversion of Units zu multiplizieren mit multiply by 0.03937 25.40 inch 0.10194 9.81 kp/mm2 145.0024 0.00689 psi 101.94 0.00981 kp/mm2 kN/mm2 145.0024 0.00689 ksi J/(g K) 0.2388 4.1868 cal/(g °C) J/(g K) 0.2388 4.1868 BTU/(lb °F) Pa=N/m2 0.0075 133.3 Torr Pa=N/m2 0.000145 6895 psi Pa=N/m 10 10 bar von from mm N/mm 2 N/mm 2 kN/mm 2 2 -5 in to 5 Torr 0.019337 51.71433 W/(m K) 0.002388 418.68 cal/(cm s °C) psi W/(m K) 0.5778 1.7307 BTU/(h ft °F) cal/(cm s °C) 241.95 0.004133 BTU/(h ft °F) °C (1.8 x °C) + 32 (°F - 32) x 0.56 °F °C + 273.15 - 273.15 K in to zu multiplizieren mit multiply by von from 34 Alle über PLANSEE-EXPRESS verfügbaren Produkte bzw. weitere Informationen finden Sie unter www.plansee.com, oder Sie kontaktieren Ihren PLANSEEPartner. For details of all products available from PLANSEE-EXPRESS and additional information visit www.plansee.com or contact your PLANSEE partner. Röntgendrehanode mit integriertem Stiel X-ray target with integrated shaft MYTOS Band für die Lichtindustrie MYTOS ribbon for lighting industry PLANSEE liefert Komponenten aus Hochleistungswerkstoffen für verschiedene industrielle Anwendungen: Bauteile für Brennstoffzellen Parts for fuel cells Mo-Glasschmelzelektroden mit SIBOR®-Beschichtung Mo glass melting electrodes with SIBOR® coating • • • • • • • Lichttechnik Elektronik Medizintechnik Energieumwandlung und -verteilung Anlagen- und Ofenbau Beschichtungstechnik Werkstoff- und Produktionstechnik PLANSEE supplies components made of high performance materials for various industrial applications: Chargiergestelle aus PM 2000 Charge carrier made of PM 2000 Divertor-Targetelemente für die Kernfusion Divertor target elements for nuclear fusion Mo Wafer Carrier für MOCVD Anlagen Mo Wafer Carrier for MOCVD equipment Sputtertarget aus Mo Sputtering target made of Mo Ta-Töpfchen Ta cups Goldbeschichtete Halbleiterbasisplatten aus Mo Gold-coated semi-conductor base plates made of Mo 35 • • • • • Lighting Industry Electronics Medical Technology Energy Conversion and Distribution Engineered Components and Furnaces • Coating Technology • Material and Processing Technology Brazil PLANSEE Brasil Ltda Rua Álvaro Anes, 46 - cj. 23 Pinheiros São Paulo / SP Cep 05421-010 Tel.: + 55 11 3819-4051 Fax: + 55 11 3819-4291 E-mail: [email protected] www.plansee.com.br China PLANSEE China Ltd. Room 1201-1204, Hollywood Centre 233 Hollywood Road, Sheung Wan Hong Kong Tel.: +852 2542 1838 Fax: +852 2854 3777 E-Mail: [email protected] PLANSEE Beijing Office Room C513A Kempinski Hotel Beijing Lufthansa Center 50 Liangmaqiao Road, Chaoyang District Beijing 100016 Tel.: +86 (10) 6465 1051 Fax: +86 (10) 6465 1053 E-Mail: [email protected] PLANSEE Guangzhou Office Room A407 Qi Lin Building 13-35 Pan Fu Road 510180 Guangzhou Tel: +86 (20) 8136 9719 Fax: +86 (20) 8136 9737 PLANSEE Shanghai Office 5/F Room 503, Pacheer Commercial Center, 555 Nanjing (W) Road Jingan District Shanghai 200041 Tel.: +86 (21) 6215 1245 Fax: +86 (21) 6253 2004 E-Mail: [email protected] France Société PLANSEE Sarl 20, rue Lavoisier 95300 Pontoise Tel.: +33 (1) 30 30 52 38 Fax: +33 (1) 34 24 12 65 E-Mail: [email protected] Germany PLANSEE GmbH Vertriebsbüro Schützenstraße 29 72574 Bad Urach Tel.: +49 (7125) 1501-195 Fax: +49 (7125) 1501-191 E-Mail: [email protected] Korea PLANSEE Korea Co. Ltd. # 717, Hyundai Venture Ville, 713 Suseo-Dong, Gangnam-Gu, 135-539 Seoul Tel.: +82 (2) 451-0033 Fax: +82 (2) 451-1171 E-Mail: [email protected] www.plansee.co.kr Great Britain PLANSEE Metals Ltd. Percheron, 3 Lidstone Court Uxbridge Road, George Green Slough, SL3 6AG Tel.: +44 (1753) 576959 Fax: +44 (1753) 577591 E-Mail: [email protected] Netherlands PLANSEE Nederland Markerkant 1201.38 1314 AJ Almere Tel.: +31 (36) 534-5691 Fax: +31 (36) 534-2712 E-Mail: [email protected] India PLANSEE AG Liaison Office India 207/208 Shahpuri Tirath Singh Tower C-58, Community Centre Janakpuri New Delhi-110 058 Tel.: +91-11-25616724 +91-11-25527947 Fax: +91-11-25616953 E-Mail: [email protected] PLANSEE AG Liaison Office India 503/509 ‘A’ Wing, Mittal Tower 47/1 M G Road Bangalore-560 001 Tel.: +91-80-25588486 +91-80-25325329 +91-80-25323338 Fax: +91-80-25599784 E-Mail: [email protected] Japan Nippon PLANSEE K.K. TBR Bldg. 10F 1005, 5-7 Kojimachi Chiyoda-ku, Tokyo 102-0088 Tel.: +81-3-3262-9721 Fax: +81-3-3262-9799 E-Mail: [email protected] www.plansee.co.jp Nippon PLANSEE K.K. Osaka Branch Asahi Bldg. 6F 3-2-4 Nakanoshima Kita-Ku,Osaka 530-0005 Tel. : +81-6-6209-7240 Fax: +81-6-6209-7241 E-Mail: [email protected] www.plansee.co.jp Northern Europe (Sweden, Finland, Norway, Estonia, Latvia, Lithuania) PLANSEE Nordic AB Kanalvägen 3A 194 61 Upplands Väsby Schweden Tel.: +46 (0)8 594 200 00 Fax: +46 (0)8 594 200 04 E-Mail: [email protected] Taiwan PLANSEE AG Taiwan Branch Office Hsin-Yi Road, Sec.5, No.5, Room 7C25 Taipei (110) Tel.: +886-2-8780-8979 Fax: +886-2-8780-8679 E-Mail: [email protected] USA SCHWARZKOPF TECHNOLOGIES LLC. 115 Constitution Boulevard Franklin, MA 02038 Tel.: +1 (508) 553-3800 Fax: +1 (508) 553-3823 E-Mail: [email protected] www.stcmetals.com Technische Änderungen, Produktverbesserungen vorbehalten. We reserve the right to make technical changes for improvement of the product. Parent Company PLANSEE GmbH 6600 Reutte, Austria Tel.: +43 5672 600-0 Fax: +43 5672 600-500 E-Mail: [email protected] www.plansee.com 7000751 663 DE 06.05 (3000) RWF