Abschlussbericht - emsp.tu

Werbung

TU Berlin Fachgebiet Elektronik und medizinische Signalverarbeitung

Projekt Elektronik im Wintersemester 2007/2008

Abschlussbericht

der Gruppe ele51

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Inhaltsverzeichnis

1 Einleitung

4

1.1 Projektthema

1.2 Spezifikation

1.3 Arbeitsaufteilung

4

4

5

2 Sensormodule

5

2.1 Temperaturmodul

2.1.1 Ziel

2.1.2 Auswahl des geeigneten Temperaturfühlers

2.1.3 Blockschaltbild und Übersicht

2.1.4 Sensorstufe

2.1.5 Spannungsfolger und Verstärker

2.1.6 AD-Umsetzer

2.1.7 Bauteileliste

2.1.8 Gesamtschaltbild

2.1.9 Platinenlayout

2.1.10 Simulation und praktische Durchführung

2.2 Druckmodul

2.2.1 Wahl des Sensors

2.2.2 Schaltung

2.2.3 Bauteileliste

2.2.4 Gesamtschaltbild

2.2.5 Platinenlayout

2.2.6 Simulation und praktische Durchführung

2.3 Lichtschranke

2.3.1 Schaltung

2.3.2 Vor- und Nachteile

2.3.3 Bauteileliste

2.3.4 Schaltbild

2.3.5 Patinenlayout

3 Basisstation

4

5

6

7

8

9

11

13

13

14

14

15

15

16

18

18

19

20

21

21

22

23

24

24

26

3.1 Der Mikrocontroller

3.2 Kommunikation

3.2.1 Kommunikation mit dem Druck- und mit dem Temperatursensor

3.2.2 Kommunikation mit der Lichtschranke

3.3 Datenverarbeitung

3.3.1 Time-Overflow-Interrupt

3.3.2 Datenverarbeitung für die Ausgabe

3.4 Warnsystem

3.4.1 LED, Piepser

3.4.2 LCD-Anzeige

3.5 Die Platine

3.5.1 Schaltbild

3.5.2 Platinenlayout

3.6 C-Code

2

26

28

28

29

29

29

29

29

29

30

32

32

32

33

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

4 Funkmodul

5

6

7

8

34

4.1

Empfänger

4.1.1 Takterzeugung

4.1.2 Taktauswahl

4.1.3 Block Takterzeugung und Synchronisation

4.1.4 Serielle Daten in parallele umwandeln

4.1.5 VHDL Beschreibung der Gesamtschaltung

4.1.6 Bauteileliste

4.1.7 Schaltbild

4.1.8 Platinenlayout

4.2 Sender

4.2.1 Entwicklung der Finite State Machine

4.2.2 VHDL Beschreibung der Finite State Machine

4.2.3 Bauteileliste

4.2.4 Schaltbild

4.2.5 Platinenlayout

4.3 Schnittstellen der Module

35

35

37

38

39

40

41

42

42

43

44

46

46

46

47

48

Zusammenfassung

Literaturverzeichnis

Abbildungsverzeichnis

Tabellenverzeichnis

49

49

50

51

3

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

1 Einleitung

1.1

Projektthema

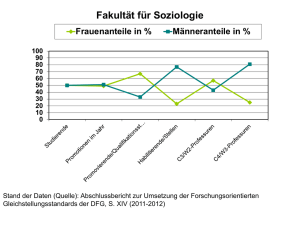

Ziel unseres Projekts ist der Aufbau einer Alarmanlage. Verschiedene Sensormodule

melden einer Basisstation die Überschreitung kritischer Schwellenwerte oder eingetretene

Ereignisse. Die Basisstation löst daraufhin Alarm aus.

Abbildung 1 zeigt ein einfaches Blockschaltbild des Alarmsystems. Der modulare

Aufbau und die einheitlichen Schnittstellen gewährleisten die Erweiterbarkeit der Anlage:

Sensoren können ohne hohen Aufwand zu einem späteren Zeitpunkt hinzugefügt/entfernt

werden.

Basisstation

Sensormodul

Abb. 1 Einfaches Blockschaltbild der Alarmanlage

1.2

Spezifikation

Gemäß dem Pflichtenheft sind im ersten Release unseres Systems Sensormodule für

Temperatur und Druck und eine Lichtschranke vorgesehen. In weiteren Releases können

Rauch- /Gas-Sensoren, Sensoren für die Luftfeuchtigkeitsmessung und für die

Geräuscherkennung berücksichtigt werden.

Das Druckmodul soll erkennen, ob jemand/etwas auf den Drucksensor tritt. Das

Temperaturmodul dient dazu die Temperatur zu überwachen und einen möglichen Brand zu

detektieren. Die Lichtschranke meldet bei der Unterbrechung des Lichtstrahls das

Vorhandensein eines potentiell unerwünschten Gastes.

4

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Die Signalanpassung beinhaltet, je nach Bedarf, die Verstärkung, die A/D-Wandlung

und die Linearisierung der Sensorsignale.

Sobald ein Schwellenwert überschritten ist, sendet das Sensormodul ein Signal an die

Basisstation, das mit der Kennung des jeweiligen Moduls versehen ist. Alarmsignal und

Modulkennung werden parallel übertragen (siehe Mikrocontroller). Das Temperaturmodul

sendet zusätzlich in kurzen Abständen die aktuelle Temperatur an die Basisstation.

Die Kommunikation zwischen den Sensormodulen und der Basisstation erfolgt primär

per Kabel. Es soll zusätzlich eine Funkübertragung angeboten werden, sowie die

Möglichkeit, zwischen der Kabel- und der Funkübertragung flexibel zu wechseln.

Die Basisstation verarbeitet die Signale, die sie von den Sensormodulen empfängt, als

Interrupts. Daraufhin löst sie optische und akustische Signale aus und zeigt auf einem LCD

an, welches Modul den Alarm ausgelöst hat. Die aktuelle Temperatur und die aktuelle Uhrzeit

werden ebenfalls angezeigt. Die Basisstation soll ein- und ausgeschaltet werden können. Bei

Bedarf soll ein Reset durchgeführt werden können. Weiterhin soll die Basisstation in der

Lage sein, die Bereitschaft der Module abzufragen.

Die Energieversorgung erfolgt per Batterie für einige Sensormodule und per Netzteil

für die Basisstation.

1.3. Arbeitsaufteilung

Basisstation (Mikrocontroller), Sensormodule (Lichtschranke, Temperatur- und

Drucksensor) und Funkmodul werden in Gruppen von 1-3 Studenten entwickelt.

Im Folgenden stellt jede Gruppe ihre bisherige Arbeit vor.

2 Sensormodule

2.1

Temperaturmodul

2.1.1 Ziel

Unser Ziel ist es, ein System zu bauen, mit dem man die Raum- oder die

Wassertemperatur messen kann. Die zu messende Temperatur soll im Bereich von 0°C bis

100° C liegen. Ein Widerstandsthermometer, dessen W iderstand sich mit der Temperatur

ändert, ist das Kernstück unseres Moduls. Damit kann die zu messende Größe Temperatur

in ein elektrisches Signal umgewandelt werden.

Das Messergebnis wird analog-digital umgesetzt. D.h. die analoge Spannung wird

durch analog-digitale Umsetzung in ein Digitalsignal umgewandelt. Hier wird ein 8-Bit AD

Umsetzer benutzt. Ein nachfolgendender Mikroprozessor, z.B. FPGA oder Mikrocontroller,

erkennt und verarbeitet das digitalisierte Signal.

Im Allgemeinen soll das System die Temperatur im Bereich von 0°C bis 100° C

messen, in ein digitales Signal umsetzen und ein 8 Bit Digitalsignal an den Mikroprozessor

weitergeben.

Mit einer ähnlichen Schaltung, aber einem Drucksensor anstelle von dem

Temperatursensor wird das Druckmodul unseres Projekts realisiert. Die Anforderungen an

das Druckmodul sind relativ gering, im Vergleich zu dem Temperaturmodul. Bei dem

Druckmodul wird nur eine qualitative Messung durchgeführt.

5

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Die folgenden Kapitel erläutern hauptsächlich das Temperaturmodul. Das Druckmodul

wird nur am Rande beschrieben.

Wie bereits erwähnt, ist das Widerstandsthermometer für unser System von großer

Bedeutung. Ob das System gut funktioniert, ist hauptsächlich vom Temperatursensor

abhängig. Im folgenden Kapitel werden verschiedene Sensoren vorgestellt und miteinander

verglichen.

2.1.2 Auswahl des richtigen Temperaturfühlers

Widerstandthermometer: z.B. Pt100

Funktionsweise: Eine Temperaturänderung führt zur Widerstandsänderung des

Bauelementes.

Vorteile: sehr hohe Genauigkeit, ausgezeichnete Stabilität über längere Zeit

Nachteile: lange Antwortzeiten

Thermoelemente: z.B. Typ K, Typ N

Funktionsweise: Ein Material erzeugt eine Spannung, wenn es erwärmt wird.

Vorteile: großer Messbereich bis zu 1000° C, kurze Antwortzeiten

Nachteile: Die erzeugte Spannung ist relativ klein und deshalb schwer zu messen,

außerdem ist dieses Verfahren relativ ungenau.

Für unsere Anwendung ist ein Widerstandsthermometer mit höherer Genauigkeit besser

geeignet. Konkret haben wir uns für das Widerstandsthermometer Pt100 entschieden, das

auf der Widerstandsänderung von Platin unter Temperatureinfluss basiert.

Abb. 2 Kennlinie des Pt100 [1]

Abbildung 3 zeigt die Kennlinie des Pt100. Es ist zu beachten, dass sich der

Widerstandswert fast linear mit der Temperatur ändert. Diese quasi Linearität ist für unser

System ganz wichtig, weil sie die Messung der Temperatur erleichtert.

6

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Im Bereich 0°C bis 100°C liegt der Widerstandbereic h von Pt100 im Bereich 100 Ω bis

139 Ω. Unser Modul wird überwiegend in diesem Bereich arbeiten.

Ein Foto der fertigen Schaltung ist in Abbildung 2 zu sehen.

Abb. 3 Platine Temperaturmodul

2.1.3 Blockschaltbild und Übersicht

Das Blockschaltbild des Temperaturmoduls ist in Abbildung 4 zu dargestellt.

7

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 4 Blockschaltbild des Temperaturmoduls

Das Modul besteht aus 3 Komponenten:

1) Umwandlung Temperatur in Elektrosignal bzw. Sensorstufe;

2) Spannungsanpassung, Schaltung für Spannungsfolger und Verstärker;

3) AD Umsetzung.

In der Sensorstufe wird mit Hilfe des Pt100, die im Bereich 0°C bis 100°C variierende

Temperatur, in eine Änderung eines elektrischen Signals umgewandelt, hierbei handelt es

sich nun um eine Spannungsänderung,.

Nachfolgend kommt eine Spannungsanpassung. Die Ausgangsspannung der ersten

Stufe liegt nicht im geeigneten Bereich. D.h. diese Spannung ist z.B. zu klein, um gemessen

zu werden. Es gibt auch die Möglichkeit, dass bei einer direkten Messung die Sensorstufe

von einer anderen Stufe beeinflusst wird. Die Spannungsanpassung dient dazu, die

Ausgangspannung in einen für die Messung geeigneten Bereich zu bringen und eine

Isolierung zwischen Vor- und Nachstufe zu erzwingen.

Der letzte Schritt ist die AD Umsetzung, damit das analoge Spannungssignal

digitalisiert werden kann. Der Ausgang dieser Stufe soll ein binäres Digitalsignal sein.

2.1.4 Sensorstufe

Als Temperatursensor wird ein PT100 benutzt (siehe Abbildung 5). Sein

Widerstandswert verändert sich von ungefähr 100 Ω bis 138.5 Ω, wenn die Temperatur von

0° C auf 100° C ansteigt.

Abb. 5 Typ PT 100 M 222 1/3B 20NIPt 10 [2]

Hersteller Heraeus Sensor Technology

8

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Die Vorteile des Pt100 sind:

1) der Widerstandwert steht in einer lineare Beziehung zur Temperatur

2) große Genauigkeit

Mit einer Brückenschaltung (siehe Abb. 6) kann die Änderung des Widerstands in die

Änderung der Spannung umsetzt werden.

Abb. 6 Brückenschaltung für die Sensorstufe (PSpice)

Vcc ist die Versorgungsspannung. Sie beträgt 5V. Es ist wichtig, dass R3 viel größer als der

Widerstand des Pt100 ist. Aus der obigen Schaltung bekommen wir folgende Gleichungen:

Rt

Vcc

R 3 + Rt

R2

U1 =

Vcc

R1 + R 2

U2 =

Um zu garantieren, dass U 2 eine lineare Beziehung zu Rt besitzt, muss R 3 viel größer, als

Rt sein. Wir wählen R 3 = 4700 Ω.

U 1 ist die Offset-Spannung. Sie sorgt dafür, dass die Ausgangsspannung dieser Stufe

bei T = 0°C bzw. Rt = 100 Ω, bei 0V liegen kann. Deshalb setzen wir R1 = 47000 Ω.

Außerdem benutzen wir für R 2 ein Potentiometer, damit eine genaue NullAusgangsspannung bei 0°C erreicht werden kann.

2.1.5 Spannungsfolger und Verstärker

Die Ausgangsspannung der ersten Stufe wird als analoge Eingangsspannung für den

AD Umsetzer benutzt. Um eine rückwirkende Beeinflussung aus den nachfolgenden Stufen

9

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

zu vermeiden, ist ein Spannungsfolger nötig. Damit kann der Sensor und der AD Umsetzer

voneinander isoliert werden.

Abb. 7 Spannungsfolger mit OPV (PSpice)

Die in Abbildung 7 dargestellte Schaltung ist eine typische Anwendung von

Operationsverstärkern (OPV): eine direkte Verbindung zwischen negativen Eingang und

Ausgang des Verstärkers. Aus der Eigenschaft der „virtuellen Masse“ ist die

Ausgangsspannung identisch mit der positiven Eingangspannung.

Nach der Berechnung ist die Ausgangsspannung nach dem Spannungsfolger bei

100°C mit Vcc gleich 5V, nur ungefähr 0,039 V. Desw egen brauchen wir einen Verstärker

(siehe Abbildung 8). Ziel des Bauteiles ist, die Ausgangsspannung im Bereich 0 bis 5V zu

verstärken. Hier ist ein Verstärkungsfaktor von 120 passend für unsere Anforderung.

Abb. 8 Verstärkerschaltung (PSpice)

Die entsprechenden Gleichungen sind:

10

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

U 1'−U − U − −Ue

R 4 = R5

U 2'−U + = U +

R6

R7

U − = U +, R 4 = R 6 = R, R5 = R 7 = R'

und die Ausgangsspanung ist:

Ue =

R'

R'

(U 2'−U 1' ) = Ud

R

R

Um einen Verstärkungsfaktor von 120 zu erreichen, benutzen wir R 4 und R 6 von

1 kΩ, R 5 und R 7 von 120 kΩ. Dann wird die theoretische Ausgangsspanung des ganzen

analogen Systems im Bereich von 0 V bis 4,7 V liegen.

2.1.6 AD Umsetzer

Das Ausgangssignal des analogen Teils ist eine Spannung, die im Bereich 0 V bis

4,7 V liegt. Vor der Verarbeitung dieser Information durch den Prozessor muss die analoge

Spannung zuerst in ein digitales Signal umgewandelt werden.

Wir verwenden ADC0804 als AD Umsetzer. Die Vorteile des Bauteiles sind:

1) 8 Bit paralleler Umsetzer, schnell;

2) kann von internem oder externem Takt gesteuert werden;

3) differentielle Ausgangsspanung, robust und rauschtolerant.

Abb. 9 Schaltung für AD Umsetzung [3]

11

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abbildung 9 zeigt die Schaltung des AD Umsetzers ADC0804. Es ist zu beachten,

dass „Chip Select“ auf Null gesetzt werden muss, weil in unserem Fall eine kontinuierliche,

also stetige Umsetzung durchgeführt wird. Außerdem ist es vorteilhaft, wenn der Umsetzer

eine identische Versorgungsspannung mit dem analogen Teil besitzt. Damit kann man eine

Beeinflussung durch Versorgungsdrift vermeiden.

Für die Kommunikation des ADUs mit einem Mikroprozessor sind 11 Pins

verantwortlich:

- DB7 bis DB0 als Daten, davon DB7 als MSB;

- „/INTR“ als Ausgangspin des ADUs;

- „/WR“ und „/RD“ als Eingangspin des ADUs wird durch den Mikroprozessor gesteuert.

Initial sind „/WR“ und „/RD“ „1“.

Schreiben des ADUs:

Abb. 10 Zeitdiagramm des ADUs für das Schreiben [3]

1) das Pin „/WR“ auf „0“ setzen und nach tW (mindestens 30ns) wieder auf „1“ setzen;

2) die Umsetzung fängt automatisch nach 1 bis 8 Takten des Wiederaufstiegs des Pin „/WR“

an. Dann wird der Umsetzer belegt. Ein weiterer Schreibbefehl bzw. negative Impulse am

„/WR“ funktionieren nicht mehr.

3) wenn die Umsetzung fertig ist, entsteht am Pin „/INTR“ ein Interruptsignal bzw. ein Abstieg

damit der Mikroprozessor informiert werden kann.

Das Zeitdiagramm ist in Abbildung 10 dargestellt.

12

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Lesen des ADUs:

Abb. 11 Zeitdiagramm des ADU für Lesen [3]

1) ein negativer Impuls soll am Pin „/RD“ nach Abstieg des „/INTR“ vom Mikroprozessor

abgegeben werden

2) nach tACC (typischer Wert 75 ns und maximaler Wert 100 ns) stehen die Daten an den

Ausgangspins, d.h. von DB7 bis DB0, zur Verfügung. Dann kann der Mikroprozessor diese

binären Daten lesen.

3) ein neuer Anstieg des „/RD“ löscht die Daten und setzt den ADU in den ursprünglichen

Zustand zurück.

Das Zeitdiagramm ist in Abbildung 11 dargestellt.

2.1.7 Bauteileliste

R1 - 47 kΩ Widerstand

R2 - 0~1 kΩ Potentiometer

R3 - 4,7 kΩ Widerstand

Pt100 - Widerstandthermometer

R4 - 1 kΩ Widerstand

R5 - 120 kΩ Widerstand

R6 - 1 kΩ Widerstand

R7 - 120 kΩ Widerstand

R8 - 10 kΩ Widerstand

C1 - 56 pF Kondensator

C2 - 1 µF Kondensator

IC1A, IC1B, IC1C - LM324 - Integrierte Quard Operationsverstärker

A/D - ADC 0804 - Analog-Digital-Umsetzer

2.1.8 Gesamtschaltbild

In Abbildung 12 ist das Gesamtschaltbild des Temperaturmoduls dargestellt.

13

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 12 Gesamtschaltbild des Temperaturmoduls (PSpice)

2.1.9 Platinenlayout

Das Layout der Temperaturplatine kann dem Bild 13 entnommen werden.

Abb. 13 Platinenlayout für das Temperaturmodul (Eagle)

14

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

2.1.10 Simulation und praktische Durchführung

Die Simulationsergebnisse vom Analogteil sind in Tabelle 1 zusammengefasst.

Tabelle 1 Simulationsergebnisse für das Temperaturmodul

Temperatur in °C

0

20

(Raumtemperatur)

40

60

100

Widerstand des

Sensors in Ω

100

107,9

Ausgangsspannung

in V

0,40

1,46

115,8

123,6

138,5

2,44

3,36

4,89 (Sättigung)

Die Tabelle 2 stellt einige Messergebnisse dar.

Tabelle 2 Messergebnisse für das Temperaturmodul

Temperatur in °C

Ausgangsspannung

in V

0,40

1,46

0

20

(Raumtemperatur)

40

60

100

2,44

3,36

3,82 (Sättigung)

Aus der obigen Tabelle wird deutlich, dass die praktischen Ergebnisse bei niedriger

und mittlerer Temperatur mit den Simulationsergebnissen gut übereinstimmen. Bei hoher

Temperatur kommt die Ausgangsspannung in den Sättigungsbereich.

Das Problem besteht darin, dass wir den integrierten OPV IC LM324 benutzen. Im

Vergleich zum nicht-integrierten Operationsverstärker µA741, besteht LM324 aus 4 OPVs.

Die Verteilung der Versorgungsspannung auf 4 OPVs führt leicht zur Sättigung. Für unsere

Anwendung sind diese Ergebnisse akzeptabel, es wird mehr als 70% des ganzen

Wertebereichs der ADUs verwendet. Die Performance des Systems wird trotzdem

beeinflusst.

Eine mögliche Verbesserung ist LM324 zu verwenden, dieser stammt von einem

anderen Hersteller. Als Alternative kann auch eine höhere Versorgungsspannung verwendet

werden.

Beide Module, Druck und Temperatur, wurden mit der Basisstation getestet. Das

Ergebnis der AD Umsetzung ist sehr gut. An den Ausgangspins kann man ein 8-Bit Signal

lesen und verarbeiten.

15

Projekt Elektronik - Abschlussbericht

2.2

WS 07/08 - ele51

Druckmodul

2.2.1 Wahl des Sensors

Bei dem Druckmodul ist fast alles ähnlich aufgebaut, wie beim Temperaturmodul. Der

einzige Unterschied ist der verwendete Sensor.

Ziel des Druckmoduls ist es, eine Druckveränderung zu erkennen. Es handelt sich um

eine qualitative Aussage. D.h. wir messen den Druck nicht genau, wir treffen nur eine

Entscheidung, ob der Druck eine definierte Schwelle überschritten hat oder nicht.

Abb. 14 Drucksensor-FSR-149NS [2]

Deswegen reicht ein ganz grober Sensor für unsere Anwendung aus. Abbildung 14

zeigt den ausgewählten Sensor. Der Druckbereich liegt im Bereich von ca. 10 g bis 10 kg

und entspricht einer Widerstandsveränderung von 3 kΩ bis 2 MΩ. Es ist zu beachten, dass

im Vergleich zum Temperatursensor, dessen Widerstand sich mit aufsteigender Temperatur

erhöht, der Widerstand des Drucksensors sich mit ansteigendem Druck verringert.

Der Sensor besitzt bestimmte Anforderungen, muss man z.B. eine drückbare

Umgebung für den Sensor brnutzen, damit der Druck von dem Sensor erkannt werden kann.

2.2.2 Schaltung

Es werden die drei beim Temperaturmodul gezeigten Stufen verwendet. Der einzige

Unterschied liegt bei der Sensorstufe. Das Bild der fertigen Schaltung ist in Abbildung 15 zu

sehen.

16

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 15 Fertige Platine des Drucksensors

Da sich der Widerstand des Sensors mit ansteigender Temperatur verringert, muss

man die Position des Sensors in der Brückeschaltung ändern (siehe Abb. 16).

Abb. 16 Brückenschaltung beim Druckmodul (PSpice)

17

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Rdruck ist der Drucksensor. Wenn kein Druck darauf ausgeübt wird, beträgt der

Widerstand ungefähr 40 kΩ. Mit einem stärkeren Druck ist ein Widerstand von 15 kΩ

erreichbar. D.h. die Ausgangsspannung dieser Stufe verändert sich von Null im Ruhezustand

bis 1 V beim stärksten Druck.

Der Verstärkungsfaktor wird in der nachfolgenden Schaltung entsprechend verändert.

Statt R 5 und R 7 gleich 120 kΩ benutzen wir hier zwei 5,6 kΩ Widerstände. Wir behalten R 4

und R 6 , mit einem Wert von 1 kΩ. In Abbildung 17 ist die Verstärkungsstufe des

Druckmoduls dargestellt.

Abb. 17 Verstärkungsstufe des Druckmoduls (PSpice)

2.2.3 Bauteileliste

R1 – 3,9 kΩ Widerstand

R2 – 0~1 kΩ Potentiometer

R3 – 10 kΩ Widerstand

Rdruck –Drucksensor

R4 – 1 kΩ Widerstand

R5 – 5,6 kΩ Widerstand

R6 – 1 kΩ Widerstand

R7 – 5,6 kΩ Widerstand

R8 – 10 kΩ Widerstand

C1 – 56 pF Kondensator

C2 – 1 µF Kondensator

IC1A, IC1B, IC1C – LM324 – Integrierte Quard Operationsverstärker

A/D – ADC 0804 – Analog-Digital-Umsetzer

2.2.4 Gesamtschaltbild

Das Gesamtschaltbild des Druckmoduls ist in Abbildung 18 dargestellt.

18

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 18 Gesamtschaltbild des Druckmoduls (PSpice)

2.2.5 Platinenlayout

Das mit Eagle angefertigte Platinenlayout ist in Abbildung 19 zu sehen.

Abb. 19 Platinenlayout für das Druckmodul (Eagle)

19

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

2.2.2 Simulation und praktische Durchführung

Die Simulationsergebnisse für das Druckmodul sind in der Tabelle 3 dargestellt.

Tabelle 3 Simulationsergebnisse für das Druckmodul

Druck

Ruhezustand

kleiner Druck

mittlerer Druck

(Schwelle)

großer Druck

Widerstand des Sensors

in kΩ

37,5

30

20

Ausgangsspannung

in V

0,41

1,52

3,85

10

4,89 (Sättigung)

In der Tabelle 4 sind einige Messergebnisse zusammengefasst.

Tabelle 4 Messergebnisse für das Druckmodul

Außendruck

Ruhezustand

kleiner Druck

mittlerer Druck

(Schwelle)

großer Druck

Widerstand des Sensors

in kΩ

37,5

30

20

Ausgangsspannung

in V

0,41

1,52

3,82 (Sättigung)

10

3,82 (Sättigung)

Da sich die Schaltungen von Temperaturmodul und Druckmodul sehr ähneln, ist die

Auswertung für das Druckmodul mit der Auswertung des Temperaturmoduls gleich.

2.3

Lichtschranke

Das Ziel unseres Moduls besteht darin, die durch ein Objekt (z.B. Einbrecher)

hervorgerufene Unterbrechung des Lichtstrahls zu erkennen und der Basisstation zu melden.

Wir haben verschiedene Ansätze der Realisierung analysiert und uns letztlich für eine

vergleichsweise einfache, jedoch störungssichere Schaltung entschieden. Das

Blockschaltbild ist in Abbildung 20 dargestellt.

20

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 20 Blockschaltbild der Lichtschranke

Anforderungen an diese Schaltung sind eine geringe Fehlauslösung, hohe Sicherheit

gegen Manipulation so z.B. direktes Durchtrennen von Kabeln und erhöhte Unempfindlichkeit

gegen störendes Tageslicht und andere Lichtquellen, mit denen einige Lichtschranken

getäuscht werden können. Falls ein Einbrecher den IR-Strahl unterbricht, wird dies von dem

Detektor registriert und ein Signal ausgegeben.

Das Signal von der Lichtschranke muss nun weiter verarbeitet und an einen µC

weitergegeben werden. Da dieser µC spezifische Zeiten zum Abfragen der einzelnen Module

verwendet, muss das Alarm auslösende Signal so lange gespeichert werden, bis der µC

dieses erhält, auch wenn der IR-Strahl inzwischen schon wieder den Detektor erreicht und

jetzt kein neues Alarmsignal mehr ausgelöst werden würde. Zudem muss das

Ausgangssignal an den Spannungsbereich des µC angepasst werden. Eine LED soll

zusätzlich das Ausgangssignal anzeigen, um die Wirksamkeit der Lichtschranke einfach zu

demonstrieren. Da anfänglich die Möglichkeit in Betracht gezogen wurde, alle Module über

Funk mit der Hauptstation kommunizieren zu lassen sollte eine Batterieversorgung

vorgesehen werden und somit möglichst energiesparend gearbeitet werden. Da eine

kompakte 9V Blockbatterie als Energielieferant vorgesehen ist, die benutzen Bauteile jedoch

bei 5V arbeiten und die Ausgangsspannung des Ausgangssignals nicht den µC beschädigen

darf, muss die Schaltung auch mit einem Spannungsregler betrieben werden. Dieser besitzt

nun die Aufgabe die anliegende Spannung von 9V auf 5V zu reduzieren.

2.3.1 Schaltung

Die Einweg-Lichtschranke besteht aus einem Sender und aus einem Empfänger, die

sich gegenüber stehen. Sie sind im Abstand von 8 cm zueinander ausgerichtet. Bei Tests bis

zu einem Abstand von 15 cm zwischen IR-Diode und Empfänger hat die Schaltung gut

funktioniert. Als Sender haben wir eine Infrarotdiode mit einer Wellenlänge von 940nm und

einem kleinen Abstrahlwinkel von 24° ausgesucht (LI 520C). Der Empfänger, IS471F von

Sharp, ist ein Infrarotdetektor. Er verfügt über ein integriertes Modulationssystem, welches

die IR-Diode moduliert. Durch dieses Verfahren wird die Lichtschranke unempfindlich

gegenüber Fremdlichteinstrahlung gemacht, die zu Messwertverfälschungen führen könnten.

Wird die Lichtschranke unterbrochen, gibt die Schaltung ein Signal an die

dahinterliegende Schaltung weiter, wo das Signal per Kabel an die Basisstation

weitergegeben wird. Schnelle Schwankungen des Ausgangssignals können vom

Mikrocontroller als Störung interpretiert werden. Deswegen wird das Ausgangssignal über

den Kondensator C2 gehalten. Die Dimensionierung von C2 haben wir durch Testen

verschiedener Kapazitäten vorgenommen.

21

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Um die Funktionstüchtigkeit der Lichtschranke auch bei möglichen Fehlern von

Sende- oder Empfangsmodulen, µC etc. zu erkennen, wurde zudem eine LED eingefügt, die

den Status der Lichtschranke anzeigt.

Die Schaltung erhielt, wegen der bereits genannten Gründe, weiterhin einen

Spannungsregler, der das anschließen an eine transportable 9V Spannungsquelle

ermöglicht. Da eine LED angesteuert und auch ein Signal mit einer Amplitude von 0-5V

gefordert wird, haben wir uns entschieden zwei Transistoren zur Verstärkung des Signals,

vom IR-Detektor, zu nutzen. Ein funktionsfähiger Prototyp ist in Abbildung 21 dargestellt.

Abb. 21 Funktionsfähiges Prototyp der Lichtschranke

Da die Schaltung ein Alarm auslösen soll, wenn die Signalleitung von der

Lichtschranke zu dem µC unterbrochen wird, haben wir uns entschieden das Signal 5V mit

Lichtstrahl nicht unterbrochen und ~0V mit Lichtstrahl unterbrochen, oder Sabotageversuch

kodiert, was der µC auch dementsprechend verarbeiten muss und gegebenenfalls ein Alarm

auslösen soll!

Um die Schaltung eindrucksvoll zu präsentieren, werden alle nicht optischen Elemente

auf die Unterseite der Platine gebracht (siehe Abbildung 22). Somit erleichtert sich auch die

Positionierung der optischen Elemente, da nun keine Bauteile aus dem optischen Bereich

entfernt werden müssen, oder der freie Weg zwischen der IR-Diode und dem Detektor nicht

unnötig verkleinert werden muss. Weiterhin ist es nun nicht mehr so einfach diese Schaltung

als Teil einer Alarmanlage zu erkennen, und es wäre möglich die optischen Komponenten

mit geeigneten Mitteln zu tarnen.

22

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 22 Fertiges Modul Lichtschranke

2.3.2 Vor- und Nachteile

Die Einweg-Lichtschranke bietet den Vorteil, dass alle Objekte, die sich zwischen dem

Sensor und dem Empfänger befinden, den Lichtstrahl unterbrechen. Das gilt auch für

spiegelnde Objekte, die sonst, bei geschickter Handhabung einem Eindringling erlauben, die

Lichtschranke zu passieren, ohne einen Alarm auszulösen.

Der Detektor und die IR-Diode werden auf der gleichen Platine untergebracht, um

mögliche Probleme mit der Ausrichtung der IR-Diode zu dem Empfänger, z.B. bei

Positionsänderung zu vermeiden. Somit erhöht sich die Handhabbarkeit enorm, jedoch kann

so nicht die maximale Reichweite genutzt werden und der Eindringling kann den Sinn der

Schaltung erahnen. Die Vorteile dieser störungsunempfindlichen Schaltung wiegen aber die

Nachteile deutlich auf. Die anderen Lichtschranken weisen einfachere Bauteile auf, die

jedoch die genannten Schwächen in Bezug auf Tageslicht, o.ä. besitzen.

2.3.3 Bauteileliste

Folgende Bauteile wurden verwendet. Es wurden die Bezeichnungen aus dem Schaltplan

Abbildung. 23 verwendet.

R1 - 10kOhm/0,25 W - Metallschichtwiderstand

R2 - 560Ohm/0,25 W - Kohleschichtwiderstand

R3 - 21,8kOhm/0,25 W - Kohleschichtwiderstand

R4 - 145Ohm/0,25 W - Kohleschichtwiderstand

R7 - 1,2kOhm/0,25 W - Kohleschichtwiderstand

R8 - 12kOhm/0,25 W - Kohleschichtwiderstand

C1 - 330nF Elektrolytkondensator

C2 - 0,1nF Elektrolytkondensator

C3 - 0,33nF Elektrolytkondensator

C4 - 10µF Elektrolytkondensator

23

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

T2 und T3 - BF199 NPN Transistor

US1 - IS471F Infrarot Lichtdetektor mit Modulation

LED1 - LED gelb

LED2 - IR LED LAMP 5MM LI520C

D2 Diode - 1N4148

IC2 - Spannungsregler TS7805

2.3.4 Schaltbild

Das Schaltbild der Lichtschranke wurde in Eagle gezeichnet und ist in Abbildung 23

dargestellt.

Abb. 23 Vollständiger Schaltplan der Lichtschranke (Eagle)

2.3.5 Platinenlayout

Das Layout der Lichtschranke, ebenfalls in Eagle realisiert ist in den Abbildung 24 a-c

dargestellt.

24

Projekt Elektronik - Abschlussbericht

Abb. 24 a Finales Platinenlayout (Eagle)

Abb. 24 b Bottom layer (Eagle)

Abb. 24 c Top layer (Eagle)

25

WS 07/08 - ele51

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

3 Basisstation

Die Basisstation ist verantwortlich für die Interpretation der Sensordaten und deren

Ausgabe. Von einem Timer-Interrupt gesteuert, werden regelmäßig jede Viertelsekunde die

Daten abgefragt. Wurde die Lichtschranke durchbrochen, hat sich der Druck über einen

Grenzwert vergrößert oder erreicht die Temperatur einen kritischen Wert, dann wird ein

Alarm ausgelöst. Dieser äußert sich in einem Piepton und dem Umspringen der grünen „Alles

OK“-LED auf die rote „Alarm“-LED. Des Weiteren wird auf dem Display ausgegeben, welcher

Sensor den Alarm ausgelöst hat. Die Abbildung 25 zeigt das Zusammenspiel zwischen

Basisstation und Temperaturmodul.

Abb. 25 Temperaturmodul an Basisstation angeschlossen

3.1

Der Mikrocontroller

Wir benutzen einen Atmega32 von Atmel (Abb. 26) zusammen mit einem

Entwicklungsboard und dem AVR-Studio für die Programmierung des µC.

26

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 26 Pinbelegung des Atmega32 [4]

Der Atmega32 besitzt 4 Ports (A, B, C, D) mit je 8 Bits (PA0..7, PB0..7, PC0..7,

PD0..7). Diese können als Ein- oder Ausgänge benutzt werden. Die Pinbelegung der Einund Ausgänge ist in Tabelle 5 dargestellt.

Tabelle 5 Pinbelegung der Ein- und Ausgänge des Atmega32

Pin

1

2

3

4

5

6

7

8

14

Bezeichnung

PB0

PB1

PB2

PB3

PB4

PB5

PB6

PB7

PD0

15

16

17

PD1

PD2

PD3

18

PD4

19

20

21

22

23

24

25

26

27

PD5

PD6

PD7

PC0

PC1

PC2

PC3

PC4

PC5

Anschluss

Piezo-Schallwandler

Lichtschranke

n.c.

LED grün

LED rot

JTAG

JTAG

JTAG

Kennung2

von

Funkempfänger

Reset für Funkempfänger

Interrupt von Funkempfänger

Kennung1

von

Funkempfänger

Kennung0

von

Funkempfänger

Taster

Taster

Taster

LCD Data0

LCD Data1

LCD Data2

LCD Data3

LCD Reset

LCD Enable

27

Projekt Elektronik - Abschlussbericht

28

29

33

34

35

36

37

38

39

40

3.2

PC6

PC7

PA7

PA6

PA5

PA4

PA3

PA2

PA1

PA0

WS 07/08 - ele51

n.c.

n.c.

Sensordata 7

Sensordata 6

Sensordata 5

Sensordata 4

Sensordata 3

Sensordata 2

Sensordata 1

Sensordata 0

Kommunikation

3.2.1 Kommunikation mit dem Druck- und mit dem Temperaturmodul

Da Drucksensor- und Temperatursensorplatine analog zueinander aufgebaut sind,

verhält sich auch die Kommunikation mit der Basisstation analog.

Der Datenaustausch erfolgt per Kabel und per Funk.

Direkte Kommunikation per Kabel

Bei direkter Kommunikation (Kabel) mit Druck- bzw. Temperaturmodul werden elf

Leitungen benötigt. Dabei sind acht Datenleitungen vorgesehen, die den AD-gewandelten

Druck- bzw. Temperaturwert übertragen, und drei Steuerleitungen. Von den drei

Steuerleitungen werden zwei vom Mikrokontroller gesetzt (RD, WR) und eine (INTR) vom

AD-Wandler der Sensorplatine, wenn dieser mit der Konvertierung fertig ist. Die

Steuerleitungen RD und WR dienen dem Auslesen der Daten und dem Starten der nächsten

Konvertierung.

Kommunikation per Funk

Bei der Kommunikation per Funk ist die Basisstation mit dem Funkempfänger

verbunden. In diesem Fall gibt es 13 Leitungen. Wie zuvor, übertragen acht Leitungen die

Daten und fünf Leitungen dienen als Steuerleitungen bzw. Kennungsleitungen.

Die zwei Steuerleitungen setzen sich aus einer Interrupt- und einer Reset-Leitung

zusammen. Die Interrupt-Leitung kommt vom Funkempfänger und gibt an, wenn die Daten

bereit sind und vom Mikrokontroller gelesen werden können. Dieser gibt mit der ResetLeitung bekannt, dass die Daten fertig ausgelesen wurden und der nächste Datensatz

übertragen werden kann.

Die Sensormodule haben verschiedene Kennungen, damit man den ausgelösten

Alarm der Gefahrenquelle zuordnen kann. Diese Kennung wird über die restlichen drei

Leitungen übertragen, so dass der Mikrokontroller auf dem Display ausgeben kann, welcher

Sensor einen Alarm ausgelöst hat.

Durch die 3Bit Kennungsleitung ist es also möglich bis zu 6 Sensormodule zu

unterscheiden.

Eine schematische Darstellung der Schnittstelle von Funkempfänger und Basisstation

ist in Tabelle 6 abgebildet.

28

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Tabelle 6 Schematische Darstellung der Schnittstelle von Funkempfänger und Basisstation

12

RE

S

11

INT

10

Kenn

2

9

Kenn

1

8

Kenn

0

7

Data

7

6

Data

6

5

Data

5

4

Data

4

3

Data

3

2

Data

2

1

Data

1

0

Data

0

3.2.2 Kommunikation mit der Lichtschranke

Die Lichtschranke ist mit einer Datenleitung an den Mikrokontroller angeschlossen.

Diese Datenleitung ist konstant auf logisch „high“ gesetzt (ca. 5V). Wenn die Lichtschranke

durchbrochen oder die Datenleitung abgetrennt wird, interpretiert der Mikrokontroller das als

Alarmauslöser.

3.3

Datenverarbeitung

3.3.1 Time-Overflow-Interrupt

Das Kernstück des Mikrokontroller-Programms ist der Timer-Overflow-Interrupt. Der

Timer-Overflow-Interrupt wird benutzt um eine Uhr zu steuern. In regelmäßigen Abständen

(wenn die Uhr wieder eine Viertelsekunde verstreichen sehen hat) werden die

entscheidenden Eingangs-Pins abgefragt. Sind in der Zwischenzeit bestimmte Interrupts

gesetzt worden, Taster gedrückt oder andere entscheidende Pins gesetzt, dann werden flags

gesetzt, die in der main-Routine die Abarbeitung der Ereignisse steuern.

3.3.2 Datenverarbeitung für die Ausgabe

Die Daten des Druck- bzw. Temperatursensors liegen als binäre 8Bit Zahl an. Diese

muss zunächst in eine Dezimalzahl gewandelt werden. Eine Skalierung führt dazu, dass die

256 Werte auf den entsprechenden Druck bzw. Temperaturen konvertiert werden. Dabei

werden auch zwei Nachkommastellen berücksichtigt und auf dem Display ausgegeben.

3.4

Warnsystem

3.4.1 LED, Piepser

Zwei LEDs und ein piezoelektrischer Schallwandler zeigen an, ob ein Alarm ausgelöst

wurde oder nicht. Leuchtet die grüne Status-LED, so ist die Alarmanlage in Betrieb und alles

in Ordnung. Leuchtet die rote LED auf und ertönt das Piepsen des Schallwandlers, weiß der

Benutzer, dass ein Alarm ausgelöst wurde.

Der Schallwandler erzeugt einen Schalldruck von ca. 85dB bei einer Frequenz von 2048Hz.

29

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

3.4.2 LCD-Anzeige

Das benutzte LCD-Display (Abbildung 27) ist das folgende: LCD Display 162C-BC-BC

Abb. 27 LCD Display 162C-BC-BC

Die Angabe auf dem LCD-Display sieht wie in Abbildung 28 aus.

T°

45

Dr

OK

Li

AL

S4

OK

Abb. 28 Information auf dem LCD-Display

Dabei steht T° für die Temperatur, Dr für den Druck sensor, Li für die Lichtschranke, S4

für einen optionalen vierten Sensor, AL falls ein Alarm ausgelöst wurde, OK, wenn kein

Alarm ausgelöst wurde.

Zur Ansteuerung des Displays stehen 16 Bits zur Verfügung, deren Bedeutung ist in

Tabelle 7 vorgestellt.

Tabelle 7 Bits zur Ansteuerung des Displays

Pin #

1

2

3

4

Bezeichnung

Vss

Vcc

Vee

RS

5

6

R/W

E

Funktion

GND

5V

Kontrastspannung (0V bis 5V)

Register

Select

(Befehle/Daten)

Read/Write

Enable

7

8

9

10

11

DB0

DB1

DB2

DB3

DB4

Datenbit 0

Datenbit 1

Datenbit 2

Datenbit 3

Datenbit 4

12

DB5

Datenbit 5

30

Anschluss

0V (ground)

5V

0V (ground)

Steuerleitung

(PD4)

0V (ground)

Steuerleitung

(PD5)

n.c.

n.c.

n.c.

n.c.

Steuerleitung

(PD0)

Steuerleitung

Atmega32

Atmega32

Atmega32

Atmega32

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

13

DB6

Datenbit 6

14

DB7

Datenbit 7

15

16

A

K

LED-Beleuchtung, Anode

LED-Beleuchtung, Kathode

(PD1)

Steuerleitung

(PD2)

Steuerleitung

(PD3)

n.c.

n.c.

Atmega32

Atmega32

Pin1 wird an das Masse-Potential angeschlossen, Pin2 an die 5V Betriebsspannung.

Vee wird konstant auf Masse-Potential gehalten. Das reicht vorerst als Kontrastspannung.

RS wird an eine Steuerleitung des Atmega32 gelegt. Über diese wird entschieden, ob Daten

zur Ausgabe auf dem Display oder aber Befehle (wie z.B. das Setzen des Cursors) gesendet

werden. R/W wird ebenfalls auf Masse gelegt, da wir nur Daten an das Display senden, aber

keine auslesen. Pin6, das Enable (E), wird wie Pin4 an eine Steuerleitung des Atmega32

gelegt. Damit wird dem LCD-Display signalisiert, dass die Pegel korrekt anliegen.

Mit DB4…7 werden die Daten an das Display geschickt. Die Datenbits DB0…3 bleiben offen.

Es reichen 4Bits für unsere Darstellung. Auch die Hintergrundbeleuchtung des Displays wird

zunächst weggelassen.

Die Programmierung des LCD-Displays wird durch Einbinden der vorhandenen „lcdroutines.h“ bewerkstelligt. Damit sind fertige Funktionen eingebunden, mit denen direkt auf

das Display geschrieben werden kann. Diese Funktionen berücksichtigen bereits

Wartezeiten, die das Display für die Ausgabe benötigt und sind auch sonst bereits optimiert.

Einige Funktionsaufrufe sollen hiermit beispielhaft aufgeführt werden:

lcd_init();

lcd_data('T');

set_cursor(0,2);

lcd_string("Hello World!");

// zum Initialisieren des Displays

// um einzelne Zeichen auf das Display zu schreiben

// um den Cursor an eine gewünschte Stelle zu setzen

// um einen ganzen String auszugeben

Einige Funktionen wurden zusätzlich für die Darstellung implementiert.

lcd_menu();

lcd_refresh(LS2, AL);

//Für das Menü

//um den Zustand eines Sensor auf dem Display zu

aktualisieren ohne das gesamte Display zu löschen

lcd_temp_refresh(LS1, temp); //um die Temperatur auszugeben, ohne das restliche

Display zu löschen

31

Projekt Elektronik - Abschlussbericht

3.4

WS 07/08 - ele51

Die Platine

Die Platine der Basisstation wurde mit dem Layout-Programm Eagle erstellt.

3.4.1 Schaltbild

In der Abbildung 29 ist das das Gesamtschaltbild der Platine dargestellt.

Abb. 29 Schaltbild der Basisstation (Eagle)

3.4.2 Platinenlayout

In Abbildung 30 ist das Eagle-Board der Basisstation dargestellt.

32

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 30 Eagle-Board der Basisstation

3.5 C-Code

Der ausführlich kommentierte C-Code steht als Datei zur Verfügung.

33

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

4 Funkmodul

Wir haben uns für den 433 MHz Standard entschieden, für den recht günstige Sendeund Empfangsmodule erhältlich sind.

Das Sendemodul ist ein SAW RF Transmitter Modul (mit integrierter Antenne) und das

Empfangsmodul ein Standard (OOK) Receiver. Beide Module sind von der Firma AUREL

und eignen sich für eine serielle Digitalübertragung (5 V Technik).

Da diese Module die Modulation und Demodulation der Digitaldaten vollständig

übernehmen, kann der Sender als einfache reelle Last und der Empfänger als Generator

angesehen werden, bei dem die gesendeten Daten um einen Zeitraum ∆t verschoben

ankommen (siehe Abbildung 31).

Abb. 31 Äquivalente Schaltungen für den Sender und den Empfänger

4.1

Empfänger

Da der Takt nicht mit übertragen wird, handelt es sich um eine asynchrone serielle

Datenübertragung, bei dem der Empfänger sich erst auf den Sendetakt synchronisieren

muss. Dies soll mit Hilfe eines CLPD der Firma Altera und der Entwicklungsumgebung

Quartus II geschehen. Der CLPD soll die Synchronisation vornehmen und die seriellen Daten

parallel ausgeben. Die Beschreibung der Digitalschaltung erfolgt in VHDL.

Die Abbildung 32 zeigt die fertige Empfängerplatine.

34

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 32 Empfänger – fertige Platine

Das Blockschaltbild ist in Abbildung 33 dargestellt. Die einzelnen Komponenten

werden in den folgenden Abschnitten näher beschrieben.

Abb. 33 Blockschaltbild der Digitalschaltung

4.1.1 Takterzeugung

Die Takterzeugung soll aus dem Signal „Takt“ (Abb. 33) 10 phasenverschobene Takte

mit der Frequenz 2kHz erzeugen.

Die Takterzeugung kann in VHDL wie folgt beschrieben werden:

35

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

library ieee;

use ieee.std_logic_1164.all;

entity takt_teiler is

port(clk : in std_logic; c : buffer std_logic_vector(9 downto 0));

end takt_teiler;

architecture behaviour of takt_teiler is

begin

process(clk)

-- Phasenverschiebung Realisierung

variable i : integer range 0 to 4;

begin

if (clk = '1' and clk'event) then

if (i=4) then

case i is

when 0 => c(0)<= not c(0);

when 1 => c(1)<= not c(1);

when 2 => c(2)<= not c(2);

when 3 => c(3)<= not c(3);

when 4 => c(4)<= not c(4);

end case;

i:=0;

else

case i is

when 0 => c(0)<= not c(0);

when 1 => c(1)<= not c(1);

when 2 => c(2)<= not c(2);

when 3 => c(3)<= not c(3);

when 4 => c(4)<= not c(4);

end case;

i:= i+1;

end if;

end if;

c(5) <= not c(0);

c(6) <= not c(1);

c(7) <= not c(2);

c(8) <= not c(3);

c(9) <= not c(4);

end process;

process(clk)

--Taktteiler Realisierung

variable l: integer range 0 to 24:=0;

begin

if (clk = '1' and clk'event) then

if (l=24) then

clk_s <= not clk_s;

l:=0;

else

l:=l+1;

end if;

end if;

end process;

36

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

end behaviour;

Das Ergebnis der Simulation ist in Abbildung 34 dargestellt. Aus Gründen der

Anschaulichkeit wurde hier nur clk_s (clk im Bild) dargestellt. Die Zeitachsen sind im

Folgenden immer skaliert.

Abb. 34 Simulationsergebnis der Takterzeugung (Quartus II)

4.1.2 Taktauswahl

Die Taktauswahl erfolgt in Abhängigkeit des syn-Signals. Bei der asynchronen

seriellen Datenübertragung soll hier als erstes Signal immer ein High-Pegel übertragen

werden, auf das sich dann der Empfänger innerhalb eines viertel Taktes synchronisieren soll.

Die Taktauswahl wurde in VHDL wie folgt beschrieben:

library ieee;

use ieee.std_logic_1164.all;

entity waehle_takt is

port( clk : in std_logic;

syn : in std_logic;

reset : in std_logic;

c : in std_logic_vector(9 downto 0);

o_clk : out std_logic);

end waehle_takt;

architecture behaviour of waehle_takt is

begin

process(clk, reset)

variable lock : integer range 0 to 1 := 0;

variable i : integer range 0 to 9 := 0;

begin

if (reset ='1') then

lock:=0;

elsif(clk'event and clk='1') then

37

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

if(lock=0 and syn ='1') then

if (c(9)='1' and c(0) ='0') then i:=0;

elsif (c(0)='1' and c(1) ='0') then i:=1;

elsif (c(1)='1' and c(2) ='0') then i:=2;

elsif (c(2)='1' and c(3) ='0') then i:=3;

elsif (c(3)='1' and c(4) ='0') then i:=4;

elsif (c(4)='1' and c(5) ='0') then i:=5;

elsif (c(5)='1' and c(6) ='0') then i:=6;

elsif (c(6)='1' and c(7) ='0') then i:=7;

elsif (c(7)='1' and c(8) ='0') then i:=8;

elsif (c(8)='1' and c(9) ='0') then i:=9;

end if;

lock:=1;

end if;

end if;

if (lock=0) then

o_clk <= '0';

else

o_clk <= c(i);

end if;

end process;

end behaviour;

Das Ergebnis der Simulation ist in Abbildung 35 dargestellt.

Abb. 35 Simulationsergebnis der Taktauswahl (Quartus II)

4.1.3 Block Takterzeugung und Synchronisation

Der Block Takterzeugung und Synchronisation ist einfach die Zusammenschaltung der

beiden oberen Schaltungen.

Er wird in VHDL wie folgt beschrieben:

library ieee;

38

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

use ieee.std_logic_1164.all;

entity generate_and_syn_clk is

port ( clk : in std_logic;

syn : in std_logic;

reset : in std_logic;

o_clk : out std_logic);

end generate_and_syn_clk;

architecture structural of generate_and_syn_clk is

signal s : std_logic_vector(9 downto 0);

component takt_teiler

port( clk : in std_logic;

c : buffer std_logic_vector(9 downto 0));

end component;

component waehle_takt

port( clk : in std_logic;

syn : in std_logic;

reset : in std_logic;

c : in std_logic_vector(9 downto 0);

o_clk : out std_logic);

end component;

begin

t_t : takt_teiler port map(clk, s);

w_t : waehle_takt port map(clk, syn, reset, s, o_clk);

end structural;

Das Ergebnis der Simulation ist in Abbildung 36 zu sehen.

Abb. 36 Simulation der Takterzeugung und Synchronisation (Quartus II)

4.1.4 Serielle Daten in parallele umwandeln

Dieser Baustein bekommt die seriellen Daten des Funkempfängers und liefert sie

parallel nach außen.

Er kann in VHDL wie folgt beschrieben werden:

library ieee;

use ieee.std_logic_1164.all;

39

Projekt Elektronik - Abschlussbericht

entity serial_to_parallel is

generic (w : positive);

port( clk_s : in std_logic;

s : std_logic;

reset : in std_logic;

int : out std_logic;

p : buffer std_logic_vector(w-1 downto 0));

end serial_to_parallel;

architecture behaviour of serial_to_parallel is

begin

process(clk_s, reset)

variable i: integer range 0 to w :=0;

variable v_int : std_logic :='0';

begin

if(reset = '1') then

i:=0;

v_int := '0';

elsif(clk_s'event and clk_s = '1') then

if(v_int = '0') then

if (i/=w) then

if (i/=0) then

p(i-1) <= s;

end if;

i:=i+1;

else

p(i-1) <= s;

v_int := '1';

end if;

end if;

int <= v_int;

end if;

end process;

end behaviour;

4.1.5 VHDL Beschreibung der Gesamtschaltung

Die VHDL Beschreibung der Gesamtschaltung sieht wie folgt aus:

library ieee;

use ieee.std_logic_1164.all;

entity asyn_serial is

port ( clk : in std_logic;

s : in std_logic;

-- serieller Eingang

reset : in std_logic; -- asynchroner reset-Eingang

p : out std_logic_vector(width-1 downto 0); --parallele Ausgabe

int : out std_logic); -- Interrupt (out) für gültige Daten

end asyn_serial;

40

WS 07/08 - ele51

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

architecture structural of asyn_serial is

component generate_and_syn_clk

port ( clk : in std_logic;

syn : in std_logic;

reset : in std_logic;

o_clk : out std_logic);

end component;

component serial_to_parallel

generic (w : positive := 8);

port( clk_s : in std_logic;

s : std_logic;

reset : in std_logic;

int : out std_logic;

p : buffer std_logic_vector(w-1 downto 0));

end component;

signal s_o_clk : std_logic;

begin

g : generate_and_syn_clk port map(clk, s, s_o_clk);

s_p : serial_to_parallel port map(s_o_clk, s, '0', int, p);

end structural;

Das Ergebnis der Simulation der Gesamtschaltung ist in Abbildung 37 zu sehen.

Takt – clk, serielle Daten – s, paralleler Ausgang – p und Interrupt – int

Abb. 37 Simulationsergebnis der Gesamtschaltung (Quartus II)

4.1.6 Bauteileliste

EPM7064SCL84

10 pF Kondensator

1MHz Oszillator

41

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

4.1.7 Schaltbild

In Abbildung 38 ist das Gesamtschaltbild des Empfängers abgebildet.

Abb. 38 Gesamtschaltbild des Empfängers (Eagle)

4.1.8 Platinenlayout

Abbildung 39 stellt das Platinenlayout des Empfängers dar.

42

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 39 Layout des Empfängers (Eagle)

4.2

Sender

Der Sender interagiert mit dem A/D-Wandler ADC0803, dessen Digitalwerte entweder

die Temperatur oder den Druck darstellen. Für die Kommunikation mit diesem A/D-Wandler

wurde eine Finite State Machine (FSM) gemäß der Timing-Diagramme des Datenblatts in

VHDL entworfen. Diese FSM übernimmt das gesamte „Handshake“ mit dem Baustein bis hin

zur parallelen Übernahme der Digitaldaten. Diese parallelen Daten werden noch um ein 3Bit

Code, welcher eine Unterscheidung zwischen Temperatur- und Druckmodul ermöglichen soll

und um ein gesetztes Bit, welches dem Empfänger zur Synchronisation dient, ergänzt. Diese

Bitreihe wird dann seriell an das Sendemodul von der Firma Aurel mit einer Geschwindigkeit

von 2kBit/s herausgeshiftet. Ein Foto der fertigen Senderplatine ist in Abbildung 40 zu sehen.

43

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 40 Senderplatine

4.2.1 Entwicklung der Finite State Machine

Um die Entwicklung der FSM transparenter zu machen, soll hier auszugsweise das

Timing-Verhalten des A/D Wandlers aus dem Datenblatt ADC0801 [5] abgebildet werden

(Abb. 41 a und Abb. 41 b).

Das Signal CS ist immer auf 0V, da pro Modul nur ein A/D-Wandler verwendet wird

und daher ein Ausschalten unnötig ist. Ein gültiger Zyklus zum Abrufen der Daten sieht dann

wie folgt aus: Um den Chip zu initialisieren, muss das WR-Signal einen negativen Puls

erfahren. Wenn das Signal INTR auf null geht und CS auf null ist, können mit einem

negativen Puls an dem Eingang RD die Daten abgerufen werden. Der INTR wird getilgt und

nach einem Anstieg des RD Signals von null auf eins, kann ein neuer Konvertierungszyklus

beginnen.

Die abgeleitete FSM ist in Abbildung 42 dargestellt.

44

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 41 a Timing-Verhalten des A/D Wandlers [5]

Abb. 41 b Timing-Verhalten des A/D-Wandlers [5]

45

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 42 Finite State Machine für den A/D-Wandler

An den Zuständen 0 bis 4 wurden nur die Änderungen der Signale RD und WR

angegeben. Die Standardwerte sind RD = 1 und WR = 1.Das Signal „abrtime“ wurde hier

noch zusätzlich aufgenommen und stellt ein intern erzeugtes Signal des CPLD dar. Dieses

Signal toggelt zweimal pro Sekunde und sorgt dafür, dass die Digitaldaten eben nur zweimal

in der Sekunde über die Funkschnittstelle übertragen werden.

4.2.2 VHDL Beschreibung der Finite State Machine

Die VHDL Beschreibung weist zwei Prozesse auf. Ein Prozess dient der

kombinatorischen Logik und der andere dem Setzen der Register, welche den aktuellen

Zustand speichern.

4.2.3 Bauteileliste

EPM7064SLC44

10pF Kondensator

1MHz Oszillator

4.2.4 Schaltbild

In Abbildung 43 ist das Gesamtschaltbild des Senders dargestellt.

46

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 43 Gesamtschaltbild des Senders (Eagle)

4.2.5 Platinenlayout

Das Platinenlayout des Senders ist in den Abbildungen 44 a-c dargestellt.

Abb. 44 a Platinenlayout für den Sender (Eagle)

47

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abb. 44 b Bottom layer (Eagle)

Abb. 44 c Top layer (Eagle)

4.3 Schnittstellen der Module

Der Sender weißt eine dem Funkmodul bzw. Temperaturmodul völlig analoge

Schnittstelle auf, sodass eine Steckverbindung mittels Flachbandkabel problemlos möglich

ist.

Der Empfänger weißt eine der MC-Platine gleiche Schnittstelle auf, sodass auch hier

eine Übertragung der Daten über ein Flachbandkabel erfolgt.

48

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

5 Zusammenfassung

Das Zusammenspielen der einzelnen Module mit der Hauptstation hat einen sehr

großen Teil der Zeit benötigt, da Schnittstellen sich während des Projektes geändert haben

und so z.B. die anfangs in Erwägung gezogene Funkverbindung aller Module mit der

Basisstation leider sehr starke Probleme bei der Realisierung brachte. Daher änderten sich

teilweise auch die Anforderungen an die einzelnen Schaltungen. So wurde das Modul

Lichtschranke nur noch für eine Kabelanbindung mit der Basisstation ausgelegt.

Probleme ergaben sich auch bei den fertig geätzten Platinen, da diese teilweise lange

geprüft und einige nachgearbeitet werden mussten, da Fehler auf diesen Platinen vorlagen.

Teilweise ergaben sich hieraus auch sehr lange und intensive Fehlersuchen, nach der

Bestückung, da bei einigen Leiterbahnen noch Verbindungen zur Masse vorlag, aber auch

einige Lötaugen keine leitende Verbindung zu der entsprechenden Leiterbahn hatten. Diese

Probleme konnten aber alle gelöst werden. Die Kommunikation über die Funkverbindung

erwies sich letztlich als sehr kompliziert, anders als anfänglich gedacht. Die Fehlersuche bei

diesem Übertragungsweg ist sehr komplex und erfordert daher eine sehr aufwendige

Fehlersuche.

Unser Betreuer gab immer sehr gute Hilfestellung, wenn wir nicht weiter wussten und

ein Problem nicht selbst lösen konnten. Das Realisieren der von uns selbst ausgewählten

neuartigen Schaltung, über die Zwischenschritte der Berechnung, Simulation, Erstellen der

Layouts und Bestücken der Platinen hat uns sehr viel Freude bereitet und uns viel Erfahrung

für das spätere Berufsleben sammeln lassen. Das erlernte Wissen über die Vorgehensweise

bei der Fehlersuche ist für uns alle sehr nützlich. Das Zusammenarbeiten in dieser Gruppe

hat uns allen sehr viel Spaß gemacht und unsere Teamkompetenz verbessert.

6 Literaturverzeichnis

[1] http://ife.et.tu-dresden.de/de/lehre/sensorik/TSensoren.PDF

[2] Conrad Electronic

[3] Datenblatt ADC0803LCD http://www.ortodoxism.ro/datasheets/philips/ADC0803LCD.pdf

[4] Datenblatt Atmega32 http://www.atmel.com/dyn/resources/prod_documents/doc2503.pdf

[5] Datenblatt ADC0801, http://www.datasheetcatalog.com/datasheets_pdf/A/D/C/0/ADC0801.shm

weitere Quellen:

www.mikrocontroller.net

www.pollin.de

www.conrad.de

www.google.de

http://de.wikipedia.org/wiki/Pt100

www.home.snafu.de/sicpaul/midi/hexbin.htm

www.roboternetz.de

www.nongnu.org/avr-libc/user-manual/modules.html

http://www.1zu160.net/elektrik/lichtschranke2.php

Burkhard Mann: C für Mikrocontroller, 2.Auflage Franzis’

49

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

7 Abbildungsverzeichnis

Abbildung 1 Einfaches Blockschaltbild der Alarmanlage

Abbildung 2 Kennlinie des Pt100 [1]

Abbildung 3 Platine Temperaturmodul

Abbildung 4 Blockschaltbild des Temperaturmoduls

Abbildung 5 Typ PT 100 M 222 1/3B 20NIPt 10 [2]

Abbildung 6 Brückenschaltung für die Sensorstufe (PSpice)

Abbildung 7 Spannungsfolger mit OPV (PSpice)

Abbildung 8 Verstärkerschaltung (PSpice)

Abbildung 9 Schaltung für AD Umsetzung [3]

Abbildung 10 Zeitdiagramm des ADUs für das Schreiben [3]

Abbildung 11 Zeitdiagramm des ADU für Lesen [3]

Abbildung 12 Gesamtschaltbild des Temperaturmoduls (PSpice)

Abbildung 13 Platinenlayout für das Temperaturmodul (Eagle)

Abbildung 14 Drucksensor-FSR-149NS [2]

Abbildung 15 Fertige Platine des Drucksensors

Abbildung 16 Brückenschaltung beim Druckmodul (PSpice)

Abbildung 17 Verstärkungsstufe des Druckmoduls (PSpice)

Abbildung 18 Gesamtschaltbild des Druckmoduls (PSpice)

Abbildung 19 Platinenlayout für das Druckmodul (Eagle)

Abbildung 20 Blockschaltbild der Lichtschranke

Abbildung 21 Funktionsfähiger Prototyp der Lichtschranke

Abbildung 22 Vollständiges Modul Lichtschranke

Abbildung 23 Vollständiger Schaltplan der Lichtschranke (Eagle)

Abbildung 24 a Finales Platinenlayout (Eagle)

Abbildung 24 b Bottom layer (Eagle)

Abbildung 24 c Top layer (Eagle)

Abbildung 25 Temperaturmodul an Basisstation angeschlossen

Abbildung 26 Pinbelegung des Atmega32 [4]

Abbildung 27 LCD Display 162C-BC-BC

Abbildung 28 Information auf dem LCD-Display

Abbildung 29 Schaltbild der Basisstation (Eagle)

Abbildung 30 Layout der Basisstation (Eagle)

Abbildung 31 Äquivalente Schaltungen für den Sender und den Empfänger

Abbildung 32 Empfänger – fertige Platine

Abbildung 33 Blockschaltbild der Digitalschaltung

Abbildung 34 Simulationsergebnis der Takterzeugung (Quartus II)

Abbildung 35 Simulationsergebnis der Taktauswahl (Quartus II)

Abbildung 36 Simulation der Takterzeugung und Synchronisation (Quartus II)

Abbildung 37 Simulationsergebnis der Gesamtschaltung (Quartus II)

Abbildung 38 Gesamtschaltbild des Empfängers (Eagle)

Abbildung 39 Layout des Empfängers (Eagle)

Abbildung 40 Senderplatine

Abbildung 41 a Timing-Verhalten des A/D Wandlers [5]

Abbildung 41 b Timing-Verhalten des A/D-Wandlers [5]

Abbildung 42 Finite State Machine für den A/D-Wandler

Abbildung 43 Gesamtschaltbild des Senders (Eagle)

Abbildung 44 a Platinenlayout für den Sender (Eagle)

50

2

6

7

7

8

9

10

10

11

12

12

13

14

16

17

17

18

19

19

21

22

23

24

25

25

25

26

27

30

30

32

33

34

35

35

37

38

39

41

42

43

44

45

45

46

47

47

Projekt Elektronik - Abschlussbericht

WS 07/08 - ele51

Abbildung 44 b Bottom layer (Eagle)

Abbildung 44 c Top layer (Eagle)

48

48

8 Tabellenverzeichnis

Tabelle 1 Simulationsergebnisse für das Temperaturmodul

14

Tabelle 2 Messergebnisse für das Temperaturmodul

15

Tabelle 3 Simulationsergebnisse für das Druckmodul

20

Tabelle 4 Messergebnisse für das Druckmodul

20

Tabelle 5 Pinbelegung der Ein- und Ausgänge des Atmega32

27/28

Tabelle 6 Schematische Darstellung der Schnittstelle von Funkempfänger und Basisstation

29

Tabelle 7 Bits zur Ansteuerung des Displays

30/31

51