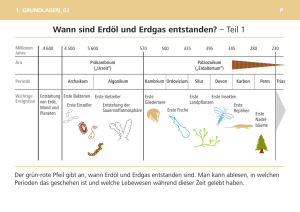

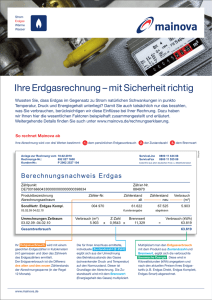

Erdöl und Erdgas Wir alle haben direkt und indirekt mit dem

Werbung