Miniaturisierung von Relaisantrieben für Anwendungen im Bereich

Werbung

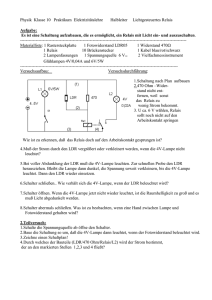

Miniaturisierung von Relaisantrieben für Anwendungen im Bereich der funktionalen Sicherheit und Bahntechnik Jürgen Steinhäuser, ELESTA GmbH, Bad Ragaz, Schweiz Juan Cristobal Sedeño, ELESTA GmbH, Bad Ragaz, Schweiz Miniaturisierung von Relais unter Beibehaltung der Schaltleistung ist in der Regel mit einer Erhöhung der Antriebsleistung verbunden. Um dennoch eine Miniaturisierung ohne signifikante Einschnitte in der Performance zu erreichen wurde das Magnetsystem der Baureihe SIS 2/3 über Simulationsmodelle und begleitende Laboruntersuchungen so optimiert, dass eine Volumenreduzierung von mehr als 20% erzielt wurde. Abbildung ELESTA GmbH Schematische Darstellung der realisierten Volumen- und Bauhöhenreduzierung Relais mit zwangsgeführtem Kontaktsatz nach IEC 61810-3 haben im Gegensatz zu Standardrelais vergleichbarer Bauart einen etwas höheren Kraftbedarf, welcher vom Relaisantrieb bereitzustellen ist. Ausschlaggebend dafür sind die Zwangsführung und die daraus resultierenden normativen Vorgaben. Was bedeutet Zwangsführung? Nach IEC/EN 61810-3 wird Zwangsführung wie folgt beschrieben: «…(Mechanische) Zwangsführung von Kontakten bedeutet, dass keiner der Öffner schließen darf, wenn ein beliebiger Schließer bei nicht erregtem Relais nicht öffnet. Es darf kein Schließer schließen, wenn ein beliebiger Öffner bei Erregung des Relais nicht öffnet.» Die Relaiskonstruktion muss so beschaffen sein, dass die Zwangsführung über die gesamte Lebensdauer zu gewährleisten ist und mögliche nicht ausschließbare Fehler konstruktiv abzufangen sind. Dies bedeutet u.a. zusätzliche Kontaktkammern und Überdimensionierung von Relaisschiebern. Darüber hinaus wird für den gefährlichen Fehlerfall, das Öffnungsversagen, noch eine minimale Öffnungsweite von 0,5 mm für die gegenfunktionalen Kontakte eingefordert. Bei Standardrelais sind es in der Regel nur 0,3 mm (1 kV) im ungestörten Zustand. Für ein sicheres Abfallen des Relais wird eine höhere Rückfallspannung von 10% der Nennspannung bei 20°C, gegenüber von 5% bei Standardrelais vorgeschrieben. Dies hat zur Konsequenz, dass z.B. bei einem typischen Relais mit zwei Wechselkontakten (WK) mit zwangsgeführtem Kontaktsatz eine Spulenleistung zwischen 700 mW und 1000 mW benötigt wird. Hingegen benötigt ein 2WK-Relais ohne Zwangsführung nur rund 500 mW. Abbildung ELESTA GmbH Funktion Relais mit zwangsgeführten Kontakten und Standardkontaktsatz Die Baureihe SIS2/3 besteht aus Relais mit zwei oder drei zwangsgeführten Kontakten nach IEC/EN 618103. Als Basismodell für die Volumenreduzierung wurde die Standardvariante SIS 212 mit der höchsten nominalen Leistungsaufnahme der Spule verwendet, da hier die größte thermische Belastung in der Relaisfamilie entsteht. Ein obenliegender Relaisantrieb auf Basis eines weichmagnetischen Klappankers treibt den auf der Unterseite positionierten Kontaktsatz an. Die Kapselung besteht aus einem innenliegenden Grundkörper zur Aufnahme des Relaisantriebs und des Kontaktsatzes sowie der Bodenplatte und der Kappe. Die Waschdichtigkeit (RT III) wird mittels einer Vergussmasse erreicht. Das Relaisvolumen (ohne Anschlusspins) beträgt 3 7998 mm bei Kantenlänge (L x B x H) von 29,2 x 16,5 x 16,6 mm. Die durchschnittliche Spulenverlustleis- tung des Relaisantriebs beträgt 600 mW. Für das Relais inklusive Verluste über die Kontakte ergibt sich ein thermischer Widerstand von ca. 55 K/W. Als Entwicklungsziele wurde eine Volumenreduzierung um 30% und eine Bauhöhenreduzierung um 5 mm angestrebt. Vergleichbare Leistungsdaten, Beibehaltung des Pin-Lay-Out und des robusten Kontaktsatzes sowie vergleichbare Verbrauchswerte der Relaisspule. Gleichteileverwendung und flexible Höhen der Anschlusspins waren noch weitere nicht zu unterschätzende Forderungen. Daraus ergab sich, dass der Relaisantrieb als Freiraum genutzt werden musste. Nach außen, sind nur die Anschlusspins der Spule, für den Anwender von Belang. In der Relaiskonstruktion sind jedoch die Isolationskoordination und die mechanische Ankopplung an den Kontaktsatz durch den Relaisanker von großer Bedeutung. In unserem Fall kommt noch die Betrachtung der Wechselwirkung auf die Zwangsführung hinzu. Die Eckpunkte des bestehenden Relaisantriebes waren bei 20°C: Ansprechzeit NO Abfallzeit NC Nennleistung Ansprechleistung Halteleistung Schockfestigkeit 16 ms Vibrationsfestigkeit 10-200 Hz Spulenvarianten DC Material Magnetkreis 10ms 3ms 600mW 249mW 180mW 17g/10g 7g/3g 3V bis 110V RFe Ein kurzer Abstecher in die Theorie des Elektromagnetismus verdeutlicht die Anforderungen an diese Art von Energiewandler. Elektrische Energie wird über Speicherung von magnetischer Energie in mechanische Energie umgewandelt. Die Wechselwirkung zwischen elektrischer und mechanischer Energie erfolgt über das Magnetfeld mit der Annahme, dass die Änderungsrate von W f (die im Magnetfeld gespeicherte Energie) gleich der elektrischen Leistungsaufnahme und abzüglich der mechanischen Leistung des Systems ist. In der Realität tritt der Energieverlust durch Wärmeenergie auf (elektrische und ohmsche Verluste in der Spule). Mechanische Verluste, wie Reibung und Luftwiderstand, sind in mechanischer Arbeit inbegriffen. Das System verliert und speichert Energie bei jeder Umwandlung, wie in den Abbildung gezeigt wird. Das elektromechanische System muss den Energieerhaltungssatz erfüllen: 𝑊𝑓 + 𝑊𝑓𝐿 = (𝑊𝐸 − 𝑊𝑒𝐿 − 𝑊𝑒𝑆 ) − (𝑊𝑀 − 𝑊𝑚𝐿 − 𝑊𝑚𝑆 ) Vereinfachte Formel: 𝑊𝑓 + 𝑊𝑓𝐿 = 𝑊𝑒 + 𝑊𝑚 Abbildung Electric Machinery, 6 Hrsg., McGrawHill, 2002 Funktionsweise Relaisantrieb Abbildung Electric Machinery, 6 Hrsg., McGraw-Hill, 2002 Energieflussdiagramm WE Gesamte Energie versorgt von elektrischer Quelle W eL W eS We W fL Ohmscher Verlust im elektrischen System Energie im nicht gekoppelten Feld gespeichert Energie ins gekoppeltes Feld umgewandelt Energieverlust vom gekoppelten Feld (Wirbelströme und Hysterese) Wf Wm W mL W mS Energie im gekoppelten Feld gespeichert Energie ins gekoppeltes Feld umgewandelt Mechanischer Verlust aufgrund Reibung Energie im mechanischem System gespeichert WM Nützliche Mechanische Energie Tabelle Electric Machinery, 6 Hrsg., McGraw-Hill, 2002 Energiekette In der Simulation wurde für jede Antriebsvariante u.a. die Sättigungsflussdichte (B-Feld) im magnetischen Kreis berechnet. Zu vermeiden ist, dass die Sättigung lokal erreicht wird, denn desto gleichmässiger der magnetischere Kreis an der Sättigung des B-Felds liegt, desto kleiner wird der Verlust W fL. Das maximale B-Feld pro Volumen ist abhängig vom Material. Reineisen (RFe) das üblicherweise in der Relaistechnik verwendet wird hat eine Sättigungspolarisation von 1,8 T. Im Relais-Antrieb wird die Energie W f im Luftspalt, durch Streufelder gespeichert. Der Grund hierfür ist, dass der magnetische Widerstand (Reluktanz) des Luftspaltes viel höher ist, als der des ferromagnetischen Werkstoffs. Um eine Bewegung im magnetische Kreis des Relais zu erzeugen, bedarf es eines Arbeitsluftspalts, der überbrückt werden muss. Abbildung ELESTA GmbH Simulation Magnet System Variante A und Variante C im gesättigten angezogenen Zustand Abbildung ELESTA GmbH Antriebsvarianten mit Kraft-Weg-Diagramm Das Antriebssystem A zeigt das bisherige. In Variante B wurde eine minimierte Variante von A betrachtet und bei C wurde die Drehachse des Ankers von der horizontalen in die vertikale verlagert. In der Skizze unten sind ( ) Ankerangriffspunkt Kontaktsatz / ( ) Kontaktflächen im Magnetkreis. Aufgrund der Simulationsergebnisse wurde die angestrebte Verminderung der Relaishöhe von 5 mm auf 3,5 mm reduziert. Version C stellte sich als zielführend heraus. Für die Messung wurde ein spezieller Messadapter des Ankerweges verwendet. Der Messadapter wurde mit dem Kraftsensor mit einem Messbereich bis 20 N gekoppelt. Mittels eines USB-Mikroskops wurde der Bewegungsverlauf im Detail betrachtet. Abbildung ELESTA GmbH Messaufbau mit Zwick/Roell-Kraftmess-Maschine Mit den nachfolgenden Messungen und Analysen im Labor wurde das beste Verhältnis zwischen Höhenreduktion / Spulenleistung / Kraft-Kennlinie gesucht. Bei den Messungen im Labor zeigte sich jedoch ein unerwarteter Verlauf bei der Kraft-Weg-Messung der Variante C. Die Spitze (A) zeigt das typisch dynamische Verhalten des Ankers. Eine Spitze (B) wies auf eine Unregelmässigkeit in der Ankerbewegung hin. Es stellte sich heraus, dass der Anker kippte und somit die Bewegung in zwei Richtungen erfolgte. Dies wurde durch konstruktive Änderungen am Antriebssystem beseitigt. Diese Erkenntnisse flossen in die Optimierung der Software ein und können heute simuliert werden. Abbildung ELESTA GmbH mit Kraft-Weg-Diagramm Die angestrebte Volumenreduzierung des Relais konnte mit kleinen Abstrichen realisiert werden. 21% statt 30% Volumenreduzierung wurden erreicht. Die Höhe verringerte sich um 3,5 mm statt 5 mm. Geringfügige Steigerungen ergaben sich bei der elektrischen Leistungsaufnahme des Magnetkreises. Bei der Gleichteileverwendung konnten die Kontakte unverändert genutzt werden. Der Relais-Betätiger wurde leicht angepasst, die Masse des Ankers und des Magnetkreises konnte deutlich reduziert werden. Etwas größere Rückstellkräfte und damit verbesserte Schock- und Vibrationsfestigkeit gerade für robuste Anwendungen scheinen realistisch. Die notwendigen Adaptionen in der Fertigung sind sehr gering und der Kundewunsch nach unterschiedlichen Lötanschlüssen wurde umgesetzt. Abbildung ELESTA GmbH Kontaktsatz SISF 212 mit verändertem Angriffspunkt des Ankerstößels Simulationssoftware hat einen großen Nutzen gezeigt. Der Reifegrad der Entwicklung war zu einem sehr frühen Entwicklungszeitpunkt so gut, dass auf langwierige und kostenintensive Muster verzichtet werden konnte. Die Aussagen aus Simulation und Laboruntersuchungen führten direkt zur Produktrealisierung. Abbildung ELESTA GmbH Vergleich Volumen- und Bauhöhenreduzierung Baureihe SIS gegen SISF Miniaturisierung ist für Relais nach IEC 61810-3 von wachsender Bedeutung. Die Störung des Magnetflusses durch geometrische Einschränkungen, z.B. Bohrungen, Verjüngungen, Winkel etc. werden einen immer größeren Einfluss auf die Gestaltung von Relaisantrieben haben. Computersimulationsmodelle stellen hierbei ein Werkzeug da, dass in der Zukunft noch zu verfeinern ist. Ohne begleitende Versuche, gepaart mit einem großen Erfahrungsschatz, der für die Fortentwicklung sowohl der Simulationsmodelle als auch für die Konstruktion und Prüfung genutzt wird, wird es jedoch nicht möglich seine zukunftsorientierten Produkte zu entwickeln. Autor des Pressetextes: Jürgen Steinhäuser Bildtext und Foto: ELESTA GmbH, Bad Ragaz (oder die Tatsächliche Quelle angeben. Copyright beachten) Weitere Informationen: ELESTA GmbH, Heuteilstrasse 18, CH-7310 Bad Ragaz, Tel.: + 41 81 303 54 00, Fax: + 41 81 303 54 01, E-mail: [email protected], Homepage: www.elesta-gmbh.com Wir bitten nach der Veröffentlichung um Zusendung eines Belegexemplars bzw. Link