1. Fachkongress Energieeffizienz

Werbung

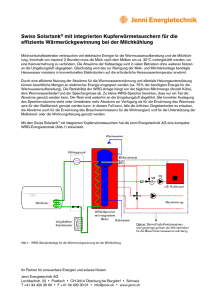

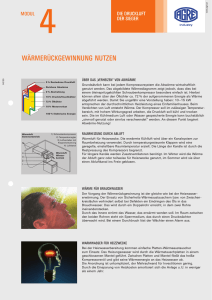

Case Study Thermoprozessanlagen Potenziale zur effizienten Energienutzung Klaus Buchner Aichelin Ges.m.b.H., Mödling Fachkongress Energieeffizienz in der Industrie 17. November 2016, Wien Thermoprozess Anlage (Industrieofen) Warum Energieeffizienz ? Wirtschaftliche Überlegungen • steigender Energiebedarf • politische Unsicherheiten / Spekulationen → Anstieg der Energiekosten Rechtliche Rahmenbedingungen • Globalen Klimaziele • Energie- und Umweltschutzpolitik → Energieeffiziente Anlagen werden eine gesetzliche Notwendigkeit Aichelin Thermoprozess Anlage Potentiale erkennen Jede Wärmebehandlung hat Besonderheiten • technologische Parameter • betriebliche Gegebenheiten Trotzdem gibt es Gemeinsamkeiten Eine Energiebilanz / Energieflussanalyse zeigt spezifische und generelle Einsparungspotentiale. Energiemanagementsysteme • Bestandteil der Unternehmensphilosophie • aktives Nutzen dieses Werkzeugs Energiebilanz (Kammerofen) Einsatzhärten von Getriebebauteilen Energiebilanz (Kammerofen) Gasbeheizter Kammerofen: 700 kg mit 5 h Zykluszeit 75% MZKO Beheizung und Antrieb Chargenrestkühlung 2% Durchführungen 9% Wandverlust 36% Ölbadkühlung 26% 25% Prozessgas Abgas Ofenbeheizung 23% Bilanzgrenzen beachten Abgas Zündbrenner 4% Energiebilanz (Stoßanlage) Sankey Diagramm zeigt keine Temperaturniveaus. (ergänzend h-T-Diagramm) Energiebilanz (Stoßanlage) Zahlenwerte haben nur qualitativen Charakter Maßnahmen setzen Grundsätzliches kritisch hinterfragen • Abschaffen von Thermoprozessen • Abmindern des Nettoenergiebedarfs • Anlagenverluste verringern (primär) • Abwärme nutzen (sekundär) • Alternative Energieträger einsetzen Sekundäre Maßnahmen • anlageninterne Nutzung • unternehmensinterne Nutzung • unternehmensexterne Nutzung Anlagenkonzept Kammerofenlinie Kammerofen für Aufkohlung mit Gaskühlung + Drehherd zur Wiedererwärmung für Härtepresse 500.000 Tellerräder/Jahr d=220mm, 2kg EHT 1,0mm HEESS Anlagenkonzept energetisch-effizientere Lösung (Nennauslastung) Ringherdofenanlage Aufkohlen und Pressenhärtung in einem Schritt • Durchlaufzeit: - 30% • Energiebedarf: - 30% • Personalkosten: - 50% • geringerer Platzbedarf Reduktion spezifische Wärmebehandlungskosten bis zu 30% Brennertechnologie Optimierte Isolierung Reduktion der Energieverluste durch geringere Wandtemperaturen Reduktion Wandverluste: 20 % Statische Amortisationszeit: 3-4 Jahre Reduktion Oberflächentemperatur: 10K Aufkohlung im Kammerofen Hochtemperaturausführung 1050°C Energieeinsparung Prozessgas Abwärmenutzung Abwärme Wärmebedarf Abschreckbäder (Öl / Salz / Polymer) prozessintern Chargenvorwärmung Beheizung Waschmedien Chargentrocknung Abgas (Brennerabgas / Prozessgasabfackelung) prozessextern Gebäudeheizung Erwärmung von Prozessmedien Prozessinterne Nutzung: Beheizung der Waschmedien Abwärme: 340 kW Prozessinterne Nutzung: Chargentrocknung Standardkühler Zusatzkühler Öl/Luft (parallel zum Standardkühler) Trockenzone Abluft Vereinfachtes Trockenkonzept ohne Kondensator/Heizung Energie- und Kühlwassereinsparung Statische Amortisationszeit: 3-4 Jahre Prozessinterne Nutzung: Chargentrocknung Prozessexterne Nutzung: Gebäudeheizung Abwärme : 310 kW Durchstoß-Gasaufkohlungsanlage Vorwärmofen Vorwaschmaschine Gasbrenner Luftvorwärmung Nutzung der Abwärme Ölbad Einsparung Heizenergie intern: 13 % extern: 22 % 35 % Anlassofen Aufkohlungsofen optimierte Isolierung Nutzung der Abwärme Ölbad Nachwaschmaschine Gesamtpotential (ca. 50 %) ist noch nicht ausgeschöpft ! Fazit Motivation für Optimierungsmaßnahmen • Steigende Energiekosten • Gesetzliche Forderungen Schlüssel zum Erfolg • Grundsätzliches kritisch hinterfragen • Kostenstellenübergreifendes Denken und Handeln Weiterentwicklungsspotentiale • Prozessoptimierung • Werkstoffsektor (Isolierung, Chargenträger, …)