Modellierung und Herstellung kapazitiver Mikrofone in - E

Werbung

Marc Füldner

Modellierung und Herstellung kapazitiver

Mikrofone in BiCMOS-Technologie

Dissertation

München, 2004

Modellierung und Herstellung kapazitiver

Mikrofone in BiCMOS-Technologie

Der Technischen Fakultät der

Universität Erlangen-Nürnberg

zur Erlangung des Grades

DOKTOR-INGENIEUR

vorgelegt von

Marc Füldner

München – 2004

Als Dissertation genehmigt von

der Technischen Fakultät der

Universität Erlangen-Nürnberg

Tag der Einreichung: 7.11.2003

Tag der Promotion: 11.2.2004

Dekan: Prof. Dr. rer. nat. Albrecht Winnacker

Berichterstatter:

Prof. Dr.-Ing. Reinhard Lerch

Prof. Dr. rer. nat. Gerhard M. Sessler

Kurzfassung

In Produkten wie Mobiltelefonen, Hörgeräten, Camcordern oder PDA’s werden in großen

Stückzahlen Elekret-Kondensatormikrofone eingesetzt. Diese verwenden überwiegend

fluorierte Polymere als Material für die Elektretschicht. Aufgrund der eingeschränkten

Temperaturstabilität der Elektretfolien werden Elektret-Mikrofone manuell gelötet.

Demgegenüber erfüllen mikromechanische Silizium-Mikrofone in SMD (Surface Mounted

Device)-Gehäusen die Temperaturanforderungen automatisierter Montagelinien und erlauben

daher die kostengünstige Leiterplattenbestückung mit Reflow-Lötprozessen. Weitere Vorteile

von Silizium-Mikrofonen liegen in einer geringen Baugröße, einer geringen

Exemplarstreuung, einer niedrigen Körperschallempfindlichkeit, einer kostengünstigen

Massenfertigung und der Möglichkeit zur Schaltungsintegration.

Die vorliegende Arbeit stellt die Modellierung und Herstellung von kapazitiven SiliziumMikrofonen vor, die mit den Verfahren einer BiCMOS (Bipolar Complementary MetalOxide-Semiconductor)-Technologie prozessiert werden.

Die Modellierung des Mikrofons ist für die Optimierung von Prozess und Design

unerlässlich, da die Herstellung und Prüfung zeit- und kostenintensiv ist. Das entwickelte

Systemmodell basiert auf einem elektrischen Ersatzschaltbild und beinhaltet erstmals die

Nichtlinearität der Verformungsversteifung und die mechanische Nachgiebigkeit von

Membranen mit Federstrukturen und Korrugationen, die mit der Methode der FinitenElemente untersucht werden. Die sehr gute Übereinstimmung zwischen experimentellen

Ergebnissen und Simulationen zu den Membran-Nachgiebigkeiten, den Empfindlichkeiten,

dem Rauschen, der Strömungsdämpfung und dem akustischen Kurzschluss demonstriert die

Gültigkeit der aufgestellten Modelle. Damit steht der Entwicklung ein Simulationswerkzeug

zur Verfügung, das eine Optimierung und produktspezifische Entwicklung der Mikrofone

ermöglicht.

Ein neu entwickelter Mikrofonprozess verwendet erstmals die monokristalline

Siliziumschicht eines SOI (Silicon On Insulator)-Wafers als spannungsfreie Membran

zusammen mit einer epitaktisch gewachsenen Silizium-Gegenelektrode. Beeinträchtigt durch

thermische Spannungen in der Membranaufhängung erreichen die Mikrofone bei einer

Vorspannung von 1 V und einer Membranfläche von 1 mm2 Empfindlichkeiten bis zu

2.4 mV/Pa und einen äquivalenten Rauschschallpegel von 40 dB(A).

Weitere Silizium-Mikrofone verwenden eine abgeschiedene polykristalline Siliziumschicht

als Membran. Zur Verbesserung der mechanischen Empfindlichkeit werden fortgeschrittene

Membrandesigns mit Federstrukturen und Korrugationen eingesetzt. Darüber hinaus

verringert eine neue Technologie zur Perforation der Gegenelektrode die akustische

Dämpfung und erhöht die akustische Bandbreite der Mikrofone. Mit einer Vorspannung von

3 V werden Empfindlichkeiten deutlich über 10 mV/Pa bei einem Nutzband von 20 Hz –

10 kHz und ein äquivalenter Rauschschallpegel von 27 dB(A) erreicht. Bezüglich dieser

elektroakustischen

Eigenschaften

eignen

sich

die

Silizium-Mikrofone

für

Telekommunikationsanwendungen.

Abstract

In most microphone applications like mobile phones, hearing aids, camcorders or personal

digital assistants electret condenser microphones (ECMs) are installed in high-volume. Recent

ECMs use fluorinated polymers as material for the electret foil. Because of the limited

temperature resistance of the electret foils, ECMs are soldered by hand.

In contrast to standard ECMs, micromachined silicon microphones packaged as surface

mounted devices fulfil the temperature requirements of automated assembly lines with

reduced costs of placing on a printed circuit board. Further advantages of silicon microphones

are small size, good reproducibility, low sensitivity to vibration, low-cost batch fabrication

and the ability to integrate electronic circuits.

This work presents modelling and fabrication of silicon condenser microphones in BiCMOS

(Bipolar Complementary Metal-Oxide-Semiconductor) technology.

Modelling of silicon microphones for process and design optimization is essential since

fabrication and testing are time consuming and cost-intensive. The developed system model

of microphones is based on an equivalent network diagram including the non-linear stressstiffening effect and the mechanical compliance of diaphragms with springs and corrugations

analysed by finite element simulations. A very good agreement between experimental and

simulation results of the membrane compliance, sensitivity, noise, acoustical damping and

acoustical bypass demonstrates the validity of the model. Thus, the presented system model of

silicon microphones can be used for optimization and design-to-product development.

A new process for the fabrication of silicon microphones uses SOI (Silicon On Insulator)

wafers to provide a monocrystalline silicon diaphragm with low stress and a silicon epitaxy to

form the counter electrode. Suffering from thermal stress of the membrane support, a

microphone sensitivity up to 2.4 mV/Pa and an equivalent noise level of 40 dB(A) is achieved

with a 1 mm2 diaphragm and a bias voltage of 1 V.

In an alternative fabrication approach, the diaphragm is made of deposited polysilicon. To

improve the mechanical compliance, advanced membrane designs with spring and corrugation

structures are implemented. Furthermore, acoustical damping and microphone bandwidth are

improved by a new perforation technology of the back electrode. Sensitivities above

10 mV/Pa, a flat frequency response from 20 Hz to 10 kHz and an equivalent noise level of

27 dB(A) are achieved for bias voltages of 3 V. Regarding their electro-acoustical

performance, the silicon microphones are applicable for telecommunication applications.

Vorwort

Herrn Prof. Dr.-Ing. Reinhard Lerch vom Lehrstuhl für Sensorik der Universität ErlangenNürnberg danke ich ganz herzlich für die fachliche Betreuung und die freundliche

Unterstützung des Vorhabens, diese Promotion in Kooperation mit der Infineon Technologies

AG in München durchzuführen.

Herrn Prof. Dr. rer. nat. Gerhard M. Sessler danke ich für die Übernahme des Koreferats und

dem dieser Arbeit entgegen gebrachtem Interesse.

Herzlich bedanken möchte ich mich bei Herrn Dr. Robert Aigner für die großzügige

Unterstützung der Arbeit bei Infineon Technologies, die fachlichen Anregungen und die

Freiheit zum selbstständigen Arbeiten.

Besonderen Dank gilt Herrn Dr. Alfons Dehé für die freundschaftliche Betreuung und den

zahlreichen technischen Diskussionen, die wesentlich zum Gelingen der Arbeit beigetragen

haben.

Meinen Kollegen aus der Mikrosystemtechnik-Abteilung, insbesondere Herrn Stefan Barzen

und Herrn Michael Brauer, möchte ich für die Zusammenarbeit und das angenehme

Arbeitsklima danken.

Meinen Doktorandenkameraden Herrn Torsten Reimann, Herrn Marc Strasser, Herrn Martin

Handtmann, Herrn Gernot Fattinger und Herrn Dr. Florian Plötz ist es zu verdanken, dass mir

die letzten Jahre auch außerhalb der Arbeitszeit viel Freude bereitet haben.

Meinen Eltern, die mir mein Studium und damit diese Promotion ermöglichten, gilt mein

ganz besonderer Dank. Die moralische Unterstützung meiner Frau Eva hat mich immer

wieder motiviert und durch schwierige Phasen gebracht.

München, im September 2003

Marc Füldner

Inhaltsverzeichnis

Inhaltsverzeichnis

SYMBOLVERZEICHNIS

IV

KAPITEL 1

1

EINLEITUNG

1

1.1

1

Motivation

1.2

Stand der Technik

1.2.1

Konventionelle Mikrofone

1.2.2

Silizium-Mikrofone

3

3

3

1.3

Ziele und Lösungsvorschläge der Arbeit

7

1.4

Inhalt und Aufbau der Arbeit

8

KAPITEL 2

9

HERSTELLUNG VON SILIZIUM-MIKROFONEN IN BICMOS-TECHNOLOGIE

9

2.1

Konzeption der Mikrofonherstellung

2.1.1

Mikrofonempfindlichkeit und Kollapsspannung

2.1.2

Mechanische Membrannachgiebigkeit

2.1.3

Mechanische Schichtspannung

9

9

11

12

2.2

Kapazitives Mikrofon mit SOI-Sensormembran und epitaktischer Silizum-Gegenelektrode

2.2.1

Mikrofonaufbau

2.2.2

Herstellungsprozess

15

15

16

2.3

Kapazitives Mikrofon mit polykristalliner Siliziummembran und epitaktischer SilizumGegenelektrode

21

2.4

Kapazitives Mikrofon mit polykristalliner Siliziummembran und Gegenelektrode

2.4.1

Mikrofonaufbau

2.4.2

Integrierte Herstellung einer hochperforierten Gegenelektrode

2.4.3

Herstellung von Membranen mit hoher mechanischer Nachgiebigkeit

22

23

24

26

2.5

30

Zusammenfassung

KAPITEL 3

31

NUMERISCHE SIMULATIONEN ZUM MECHANISCHEN VERHALTEN VON

MIKROFONMEMBRANEN

31

3.1

Zielsetzung und Simulationsablauf

31

3.2

Quadratische und kreisförmige Membranen

3.2.1

Quadratische Membranen

3.2.2

Kreisförmige Membranen

3.2.3

Ableitung einer erweiterten Beziehung zur nichtlinearen Membran-Nachgiebigkeit

32

32

35

36

3.3

38

Feder-Membranen

I

Inhaltsverzeichnis

3.3.1

3.3.2

3.3.3

3.3.4

3.3.5

Spannungsfreie Feder-Membran

Feder-Membran mit Schichtspannung

Modellierung von Feder-Membranen

Einfluss von Spannungsgradienten auf das mechanische Verhalten von Feder-Membranen

Diskussion der Simulationsergebnisse

3.4

Korrugierte Membranen

3.4.1

Analytische Berechnung eines Korrugationsbalkens

3.4.2

Spannungszustand einer Korrugationsmembran

3.4.3

Durchbiegung bei Druckbelastung

3.4.4

Modellierung der Nachgiebigkeit von Korrugationsmembranen

3.4.5

Schwankung der Membrannachgiebigkeit bei Fertigungstoleranzen

3.4.6

Diskussion der Simulationsergebnisse

38

39

41

43

46

46

47

49

50

50

52

53

KAPITEL 4

54

MODELLIERUNG VON KAPAZITIVEN SILIZIUM-MIKROFONEN

54

4.1

Modellbildung

54

4.2

Konzentrierte Netzwerkelemente im kapazitiven Mikrofon

4.2.1

Akustische Federelemente

4.2.2

Akustische Widerstandselemente

4.2.3

Akustische Massenelemente

4.2.4

Mechanische Elemente

4.2.5

Strahlungsimpedanz

57

57

57

59

59

61

4.3

Netzwerkmodellierung und Simulation von Mikrofonen

4.3.1

Mechanisch-akustisches Netzwerkmodell

4.3.2

Analytische Berechnung der Mikrofon-Nachgiebigkeit

4.3.3

Simulationen zur Mikrofon-Nachgiebigkeit

4.3.4

Dynamische Bandbreite und Perforationsdesign

4.3.5

Analytische Berechnung des akustischen Eigenrauschens

4.3.6

Simulationen zum akustischen Eigenrauschen

61

62

63

64

66

70

72

4.4

Kapazitive Wandlung in einer Niederfrequenz-Schaltung

4.4.1

Ruhekapazität und Perforationsdesign

4.4.2

Elektrostatische Membrananziehung

4.4.3

Kapazitives Wandlerverhalten

74

75

77

78

4.5

Impedanzwandlerschaltung

4.5.1

Analytische Berechnung der Spannungsverstärkung und Ausgangsimpedanz

4.5.2

Simulationen zur Spannungsverstärkung und Ausgangsimpedanz

4.5.3

Analytische Berechnung der Rauschspannungsdichte

4.5.4

Simulationen zur Rauschspannungsdichte

79

80

80

81

85

4.6

Simulationen zum Gesamtsystem aus Mikrofon mit Beschaltung

4.6.1

Empfindlichkeit und Rauschen

4.6.2

Signal/Rauschabstand

87

88

89

4.7

93

Zusammenfassung

KAPITEL 5

94

ANGEWANDTE EXPERIMENTELLE UNTERSUCHUNGSMETHODEN

94

5.1

II

Interferometrische Messung

94

Inhaltsverzeichnis

5.2

Eigenfrequenzanalyse

95

5.3

Kapazitätsmessung

96

5.4

Messung der Mikrofonempfindlichkeit und Rauschspannung

96

KAPITEL 6

98

MESSERGEBNISSE ZU MIKROFONEN MIT EPITAKTISCHER SILIZIUMGEGENELEKTRODE

98

6.1

Oberflächenanalyse von Membran und Gegenelektrode

99

6.2

Eigenfrequenz und mechanische Nachgiebigkeit von Membran und Rückseitenplatte

101

6.3

Mikrofon-Kapazität und Kollapsspannung

103

6.4

Impedanzwandlerschaltung und Messaufbau

103

6.5

Mikrofon-Empfindlichkeiten

105

6.6

Rauschen der Mikrofone

108

6.7

Zusammenfassung der Messergebnisse

109

KAPITEL 7

110

MESSERGEBNISSE ZU MIKROFONEN MIT POLYKRISTALLINER

SILIZIUMMEMBRAN UND GEGENELEKTRODE

110

7.1

Eigenfrequenzanalyse zur Untersuchung der mechanischen Nachgiebigkeit

7.1.1

Eigenfrequenz und Nachgiebigkeit von Feder-Membranen

7.1.2

Eigenfrequenz und Nachgiebigkeit von Membranen mit Korrugationen

7.1.3

Dotierstoff-abhängige Schichtspannung von Membranen

111

111

112

114

7.2

115

Statische Randverbiegung bei Feder-Membranen aufgrund von Spannungsgradienten

7.3

Elektroakustische Empfindlichkeit von Silizium-Mikrofonen

7.3.1

Empfindlichkeit von Mikrofonen mit Kreis-, Netz- und Korrugationsmembran

7.3.2

Einfluss der Strömungsdämpfung auf das Tiefpass-Verhalten der Empfindlichkeit

7.3.3

Einfluss des Gehäusevolumens auf das Hochpass-Verhalten der Empfindlichkeit

116

116

117

118

7.4

Elektrisches und akustisches Rauschen

119

7.5

Zusammenfassung der Messergebnisse

120

KAPITEL 8

121

ZUSAMMENFASSUNG UND AUSBLICK

121

LITERATURVERZEICHNIS

125

III

Symbolverzeichnis

Symbolverzeichnis

Lateinische Buchstaben

a

ah

A

ADC

Ajfet

b

bc

c

C

C0

Ca

Cbp

Cgs

Cgd

Ch

Cin

Cgap

Cp

Cm

Cm,Feder

Cm,c

Cm,q

Cm,k

CMembran

CMikrofon

CPlatte

Csolid

CV

dh

D

dh

e

E

f

fFeder

fo

fu

gm

hc

F

Fe

Fm

gm

I

IV

Kantenlänge

Kantenlänge Perforationsloch

Fläche

Transformationsfunktion Gleichspannungsschaltung

Spannungsverstärkung Impedanzwandlerschaltung

Breite

Breite einer Korrugation

Schallgeschwindigkeit

Kapazität

aktive Mikrofon-Kapazität

akustische Nachgiebigkeit der Membran

akustische Nachgiebigkeit der Rückseitenplatte

Sperrschichtkapazität Gate-Source

Sperrschichtkapazität Gate-Drain

Kapazität eines Kondensatorsegments mit Perforationsloch

Volumennachgiebigkeit Chipvolumen

akustische Nachgiebigkeit des Kondensatorspaltes

parasitäre Kapazität

mechanische Membran-Nachgiebigkeit

Nachgiebigkeit Feder-Membran

Nachgiebigkeit Korrugationsmembran

Nachgiebigkeit quadratische Membran

Nachgiebigkeit Kreismembran

Nachgiebigkeit einer zugbelasteten Membran ohne Biegesteifigkeit

mechanische Mikrofon-Nachgiebigkeit

Nachgiebigkeit einer rein biegesteifen Platte

Kapazität eines unperforierten Plattenkondensators

Hohlraumnachgiebigkeit Gehäuse

Abstand zwischen Perforationslöchern

Plattensteifigkeit

Abstand zwischen Perforationsöffnungen

Elementarladung

Elastizitätsmodul

Frequenz

Federmembran-Faktor, Erhöhung der Nachgiebigkeit

obere Grenzfrequenz

untere Grenzfrequenz

Transistorsteilheit

Korrugationshöhe

Kraft

elektro statische Kraft an der Membran

mechanische Rückstellkraft der Membran

Transistorsteilheit

Strom

Symbolverzeichnis

Ids

Ig

k

keff

Kf

Km

LE

LSystem

m

Mbp

Min

Mm

Mp

Mrad

Mvent

N

Nc

Np

Nu

p

Q

q

R

Rs

Rg

r

rh

rmono

rpoly

R

R0

Rg

Rgap

Rin

Rp

Rrad

Rs

Rvent

S

SSystem

t

tbp

tdia

T

u

v

U

U0

Ubat

Up

V

Kanalstrom

Gatestrom

Federkonstante, Boltzmann-Konstante

effektive Federkonstante einer Membran

Funkelrauschfaktor

Korrekturterm zur Berücksichtigung der Spannungsversteifung

Eigengeräuschpegel

äquivalenter Rauschschallpegel von Mikrofon und Schaltung

Masse

dynamische Masse der Rückseitenplatte

akustische Masse der Gehäuseöffnung

dynamische Masse der Membran

akustische Masse der Perforationslöcher

Massenbelastung der Strahlungsimpedanz

akustische Masse im Ventilationspfad

Dichte des Mikrofonrauschens, auch: Anzahl Federstrukturen

Korrugationsanzahl

Rauschdruckdichte an der Membran

Rauschspannungsdichte am Lastwiderstand

Schalldruck

Ladung

Volumenstrom, Fluss

Widerstand

Lastwiderstand

Ladewiderstand

Entfernung von der Membranmitte

Radius Perforationsloch

Wachstumsrate von monokristallinem Silizium

Wachstumsrate von Polysilizium

Membranradius

innerer Membranradius

Ladewiderstand

akustischer Widerstand der Querströmung im Kondensatorspalt

Strömungswiderstand durch Gehäusewand

Strömungswiderstand durch Perforationslöcher

Strahlungswiderstand

Lastwiderstand

Strömungswiderstand im Ventilationspfad

elektroakustische Mikrofon-Empfindlichkeit

elektroakustische Empfindlichkeit von Mikrofon und Schaltung

Dicke

Dicke Rückseitenplatte

Dicke Membran

Temperatur

Signalspannung

Schnelle, Geschwindigkeit

Spannung

Vorspannung an der Mikrofonkapazität

Batterie- bzw. Betriebsspannung

Kollapsspannung

Volumen

V

Symbolverzeichnis

Vds

Vgs

Vt

VMikrofon

w

wc

W

WI

Wp

Wq

xeff

x0

x0‘

Drain-Source Spannung

Gate-Source Spannung

Pinch-off Spannung

Übertragungsfunktion vom Eingangsdruck auf den Druck an der Membran

Membranauslenkung

Weite einer Korrugation

Rauschdichte einer Rauschquelle

Rauschstromdichte einer Rauschquelle

Rauschdruckdichte der Rauschquelle

Rauschflussdichte der Rauschquelle

mittlere Auslenkung der Membran

Kondensatorspalthöhe in Ruhelage

elektrostatische Membranauslenkung

Griechische Buchstaben

ε0

εx, εy, εz

η

ν

ρ

ρh

σ

σcorr

σ0

Σ

VI

Dielektrizitätskonstante von Luft

Dehnungen

Viskosität

Querkontraktionszahl

Dichte

Perforationsflächendichte

mechanische Membranspannung

Membranspannung einer Korrugationsmembran

intrinsische Schichtspannung

Spannungsgradient

Einleitung

Kapitel 1

Einleitung

1.1

Motivation

Mikrofone werden in großen Stückzahlen in verschiedenen Produkten eingesetzt.

Umsatzstärkster Anwendungsbereich ist die Telekommunikation mit Mobiltelefonen,

Telefonanlagen, Freisprecheinrichtungen und Anrufbeantwortern. Daneben kommen

Mikrofone im Multimediabereich (PCs, Camcorder, Diktiergeräte, Handhelds) und in der

Consumerelektronik zum Einsatz. In dem überwiegenden Teil der heutigen Produkte werden

Elektret-Mikrofone verwendet. Diese arbeiten nach dem kapazitiven Wandlerprinzip, bei dem

eine schwingungsfähige Membran und eine starre Elektrode einen Kondensator bilden. Die

vom Schalldruck ausgelenkte Membran führt zu einer Kapazitätsänderung und erzeugt bei

konstanter Kondensatorladung eine Wechselspannung. Die Verwendung einer permanent

polarisierten Elektretschicht zur Speicherung der Kondensatorladung macht prinzipiell keine

externe Speisespannung notwendig. Da häufig in die Mikrofonkapsel ein Vorverstärker

hybrid eingebaut wird, der die hohe Quellimpedanz des Mikrofons in eine für die weitere

Signalverarbeitung günstige Ausgangsimpedanz transformiert, muss zu dessen Betrieb eine

Gleichspannung zur Verfügung gestellt werden. Die Elektret-Mikrofone aus den genannten

Produktbereichen besitzen eine gute Aufnahmequalität bei niedrigen Herstellungskosten.

Nachteilig ist der irreversible Verlust von Elektretladung bei rauen Umgebungseinflüssen wie

hoher Temperatur und Luftfeuchtigkeit und die damit verbundene unvorhersehbare Drift in

der

Mikrofonempfindlichkeit.

Im

Zusammenhang

mit

der

eingeschränkten

Temperaturstabilität (<80° C) sind die relativ hohen Bestückungskosten von ElektretMikrofonen zu nennen, die manuell gelötet oder über aufwändige Federkonstruktionen

kontaktiert werden müssen.

Auch in Hörgeräten der Medizintechnik werden Elektret-Mikrofone verwendet. Sie stellen die

höchsten Ansprüche an den Signal-Rauschabstand, die Miniaturisierung und die

Langzeitstabilität. Insbesondere bei Array-Anwendungen zur Erzielung einer Richtwirkung ist

eine geringe Exemplarstreuung und eine zeitlich konstante Mikrofonempfindlichkeit

notwendig. Diese Anforderungen führen zu erhöhten Herstellungs- und Gehäusekosten von

Elektret-Mikrofonen für Hörgeräteanwendungen.

Die Kondensatormikrofone der Studio- und Messtechnik bestehen aus einer

schwingungsfähigen Elektrode aus hochwertigem Metall, z.B. einer Stahl-Nickel-Legierung,

und einer zweiten Metallplatte, die die Gegenelektrode bildet. Kondensatormikrofone besitzen

die höchste Aufnahmequalität, sind allerdings aufgrund der aufwändigen Montage

kostenintensiv und benötigen eine hohe Speisespannung (~50-200 V).

Die Anforderungen an eine neue Generation von Mikrofonen sind nach diesen Betrachtungen

sehr hoch. Sie sollten bei einer hohen Aufnahmequalität mit einer geringen

Versorgungsspannung auskommen und preiswert in der Herstellung und beim Einbau in das

Produkt sein. Weitere wichtige Merkmale sind geringe Exemplarstreuungen, ein hoher Grad

an Miniaturisierung und die Widerstandsfähigkeit gegenüber äußeren Einflüssen wie Hitze,

1

Einleitung

Feuchtigkeit oder Erschütterung. Die Methoden der Mikromechanik erscheinen aussichtsreich

diese Anforderungen zu erfüllen und darüber hinaus zusätzliche Vorteile zu generieren. In der

Mikromechanik wird die hoch entwickelte Silizium-Planartechnologie der Mikroelektronik

zusammen mit speziellen Fertigungsverfahren der Volumen- und Oberflächenmikromechanik

zur Erzeugung mikromechanischer Strukturen verwendet.

Am deutlichsten zeigen sich die Möglichkeiten der Mikromechanik in der Miniaturisierung

solcher Silizium-Mikrofone. Ein miniaturisiertes Mikrofon mit integriertem Impedanzwandler

und einem Gehäuse von der Größe des Siliziumchips ermöglicht die störungsfreie Aufnahme

des Schallfeldes bis in den oberen Audio-Frequenzbereich. Aus kommerzieller Sicht führt die

Miniaturisierung zu großen Stückzahlen pro Wafer und damit zu niedrigen Stückkosten. Mit

Silizium-Mikrofonen ist man außerdem in der Lage, Gehäusetechnologien und

Aufbautechniken der Mikroelektronik zu verwenden, so dass beispielsweise kompakte SMD

(surface mount devices)- Bauteile realisiert werden können [Bev99]. Solche SMD-Mikrofone

ermöglichen, auch wegen ihrer hohen Temperaturstabilität, eine automatisierte

Leiterplattenbestückung mit Standard-Equipment bei niedrigen Kosten. Neben den

kommerziellen Vorteilen weisen miniaturisierte Silizium-Mikrofone verbesserte

Eigenschaften auf. Durch die Miniaturisierung und die Verwendung dünner Schichten besitzt

die Mikrofon-Membran eine sehr geringe Masse und ist daher unempfindlich gegenüber

Erschütterungen. Diese geringe Körperschallempfindlichkeit ist bei Kfz-Anwendungen, bei

Hörgeräten oder im Umfeld von vibrierenden Maschinen von Interesse. Hinsichtlich der

mechanischen Empfindlichkeit der Membran ist eine Verkleinerung der Membranfläche

ungünstig. Dennoch können hohe mechanische Empfindlichkeiten durch die gleichzeitige

Anwendung von mikromechanischen Schichten zur Realisierung extrem dünner Membranen

erzielt werden. Da die Spalthöhe bei kapazitiven Silizium-Mikrofonen ebenfalls durch eine

dünne Schicht erzeugt wird, kommt das Mikrofon mit einer niedrigen Versorgungsspannung

aus. Die dünnen Schichten und ihre lateralen Dimensionen im Mikrofon werden durch die

bekannten Prozesse der Schichttechnik, Lithographie und Ätztechnik sehr genau und

reproduzierbar gefertigt. Die damit verbundene niedrige Exemplarstreuung der SiliziumMikrofone ist speziell für eine optimale Richtwirkung von Mikrofon-Arrays bedeutend.

Anwendungsbeispiele sind Freisprechanlagen im Automobil oder Hörgeräte.

Neben den genannten Vorteilen gegenüber konventionellen Mikrofonen eröffnen sich für

Silizium-Mikrofone neue Anwendungsbereiche. Die hohe Temperaturstabilität des Mikrofons

erlaubt einen Einbau in temperaturkritische Bereiche, wie der Konsole im Automobil. Großes

Potenzial liegt in einer Integration der Signalverarbeitung auf dem Mikrofonchip. Eine

monolithische Integration führt zu einer weiteren Miniaturisierung und Kostenreduktion, da

die hybride Montage der elektronischen Bauteile entfällt. Aufgrund der kurzen Signalwege

besitzt ein integriertes Mikrofon eine verbesserte elektromagnetische Verträglichkeit. Auch

die Entwicklung von intelligenten Mikrofonen ist denkbar. Diese „smarten“ Mikrofone

könnten beispielsweise eine Selbstkalibrierung durchführen und Störgeräusche wie Echo oder

Husten „on-chip“ filtern.

Mikromechanisch gefertigte Silizium-Mikrofone besitzen also die Leistungsfähigkeit,

konventionelle Mikrofone in vielen Anwendungsbereichen zu ersetzen und neue Produkte zu

ermöglichen. Trotz intensiver Entwicklungsarbeiten und einer Vielzahl von verschiedenen

Mikrofonbauformen ist eine kommerziell nutzbare Massenfertigung von empfindlichen

Silizium-Mikrofonen bis heute nicht gelungen.

2

Einleitung

1.2

Stand der Technik

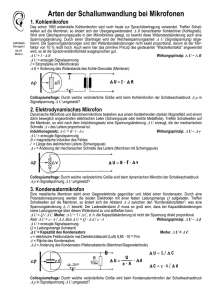

1.2.1 Konventionelle Mikrofone

Konventionelle Mikrofone nutzen unterschiedliche physikalische Effekte zur Wandlung des

Schalldruckes in ein elektrisches Signal. Tabelle 1.1 zeigt die relative Häufigkeit eines

Wandlerprinzips für verschiedene Anwendungsbereiche. Aufbau und Funktionsweise solcher

Mikrofone werden in [Ler93] und [Ros88] behandelt.

Anwendungsbereich

Wandlerprinzip

Multimedia und

Consumerelektronik

Telekommunikation

Hörgeräte

Messtechnik

Studiotechnik

Elektret

++

+

++

+

+

++

+

Ο

+

Kondensator

elektrodynamisch

Ο

+

piezoelektrisch

Ο

+

Ο

Ο

Tabelle 1.1: Konventionelle Mikrofone und deren Anwendungsbereiche (++ =häufige

Verwendung, Ο =seltene Verwendung) [Ler93].

Der Vergleich der konventionellen Mikrofone verdeutlicht die Dominanz von ElektretMikrofonen, die in praktisch allen Produkten eingesetzt werden. Diese Bedeutung verdanken

sie ihrer hohen Aufnahmequalität und den gut entwickelten Verfahren zu ihrer Herstellung

[Yas94]. In modernen Elektret-Mikrofonen besteht die schallempfindliche Membran aus einer

dünnen Metallplatte oder einer metallisierten Kunststofffolie. Um nicht die mechanischen

Eigenschaften der Membran zu beinträchtigen, wird die durch ein Koronaverfahren

permanent polarisierte Elektretschicht auf die metallische Gegenelektrode aufgeklebt. Als

Elektretmaterial haben sich fluorierte Polymere wie TeflonTM bewährt, die eine relativ gute

Ladungsspeicherung aufweisen [Ses87].

1.2.2 Silizium-Mikrofone

Mikromechanische Silizium-Mikrofone werden seit vielen Jahren in unterschiedlichen

Bauformen untersucht. Einen sehr guten Überblick über Silizium-Mikrofone bis 1996 geben

die Veröffentlichungen von Scheeper et al. [Schee94] und Sessler [Ses91, Ses96]. Im

Folgenden werden in kurzer Form die Entwicklungen auf dem Gebiet der Silizium-Mikrofone

anhand wichtiger Kenngrößen diskutiert. Dabei bezieht sich die elektroakustische

Empfindlichkeit auf eine Frequenz von 1 kHz. Der äquivalente Rauschschallpegel gibt,

bezogen auf die Hörschelle des menschlichen Ohres von 2⋅10-5 Pa, das Verhältnis der

Rauschspannung im Nutzband zur Empfindlichkeit in Dezibel an. Er entspricht dem

Schallpegel, der nötig wäre, ein dem Rauschen von Mikrofon und Verstärker entsprechendes

Signal zu erzeugen. Der äquivalente Rauschschallpegel wird häufig in dB(A) angegeben. Die

A-Bewertung ist eine Filterfunktion, die das menschliche Hörempfinden nachbildet

(DIN45633). Die obere Grenzfrequenz soll die Frequenz bezeichnen, bei der die

Empfindlichkeit um 3 dB von der Empfindlichkeit bei 1 kHz abweicht.

3

Einleitung

Elektret-Mikrofone

Die Detektion der Schallwelle über eine Kapazitätsänderung ist das am häufigsten

angewandte Wandlerprinzip bei Silizium-Mikrofonen. Die Vorteile der kapazitiven Wandler

liegen bei einer hohen Empfindlichkeit mit niedrigem Eigenrauschen, einem geringen

Leistungsverbrauch und einer geringen Temperaturempfindlichkeit. Das bereits bei den

konventionellen Mikrofonen sehr erfolgreiche Konzept der Elektret-Mikrofone, die

Kondensatorladung permanent in einem Dielektrikum zu speichern, wird auch bei SiliziumMikrofonen verfolgt (Tabelle 1.2).

Anstelle von TeflonTM bei konventionellen Mikrofonen wird bei Silizium-Mikrofonen häufig

Siliziumdioxid (Si02) als Elektret-Material verwendet. Gründe für den Ersatz des Polymeres

sind die schlechte Schichthaftung und die Schwierigkeit, Teflon mit Standardprozessen zu

strukturieren. Eine hohe Temperaturstabilität bei gleichzeitig guter Empfindlichkeit zeigen

spannungskompensierte Schichtsysteme aus Siliziumnitrid (Si3N4) und Siliziumdioxid

[Thie99]. Sehr gute Empfindlichkeiten werden mit MylarTM als Membranmaterial erreicht

[Spre89, Mur89]. Die Kunststofffolie eignet sich allerdings nicht für die Integration in eine

mikromechanische Fertigung, da der Kunststoff nicht mit den hohen Prozesstemperaturen der

Abscheideverfahren kompatibel ist

Autor

Empfindlichkeit

Rauschschallpegel

obere Grenzfrequenz

Jahr

Elektret/MembranMaterial

[mV/Pa]

[dB(A)]

[kHz]

[Hsi99]

Teflon/Si3N4

45

<30

3

[Thie99]

Si02/Si3N4

5.3

32

15

[Mur89]

Si02/Mylar

8

30

> 15

[Spre89]

Si02/Mylar

25

> 15

Tabelle 1.2: Mikromechanische Elektret-Mikrofone.

Kondensator-Mikrofone

Verzichtet man auf die permanente Polarisation der Elektretschicht, ist man nicht auf spezielle

Materialen zur Ladungsspeicherung und dem Prozess der Aufladung angewiesen und erreicht

einen höheren Integrationsgrad mit bestehenden Fertigungstechnologien der Mikroelektronik.

Ein wesentlicher Nachteil ist, dass der Mikrofonkondensator durch eine externe

Spannungsquelle aufgeladen werden muss. Darüber hinaus wird man das hohe elektrische

Feld im Elektret-Mikrofon selbst durch eine hohe Spannung oder einen dünnen

Kondensatorspalt nicht erreichen, so dass für eine vergleichbare Empfindlichkeit wesentlich

empfindlichere Membranen benötigt werden. Auf dem Gebiet der kapazitiven Mikrofone mit

externer Spannungsversorgung, die im Folgenden Kondensator-Mikrofone genannt werden,

wurden die zahlreichsten Anstrengungen zur Entwicklung empfindlicher Silizium-Mikrofone

unternommen. Bereits in älteren Veröffentlichungen findet man Mikrofone mit guten

Empfindlichkeiten bis zu 3 mV/Pa, doch benötigten diese noch hohe Versorgungsspannungen

über 16 V [Hoh83, Hoh89, Kueh92, Bour92, Schee92, Berg94]. Abbildung 1.1 gibt einen

Überblick der jüngsten Arbeiten auf dem Gebiet der mikromechanischen KondensatorMikrofone. Da das Rauschen und daher der äquivalente Rauschschallpegel stark von der

Qualität der elektrischen Verstärkerschaltung abhängt und Angaben zum Eigenrauschen der

Mikrofone selten sind, werden die Mikrofone anhand ihrer Empfindlichkeit und der dazu

benötigten Betriebsspannung charakterisiert.

4

Einleitung

22

Hörgeräte

Empfindlichkeit [mV/Pa]

20

18

16

[Berg94]

14

[Romb00]

[Bern96]

[Schaf98]

12

Telekom.

[Kab99]

10

[Ning95]

8

[Zou97]

[Hsu98]

[Scheep94]

6

4

2

[Muel00]

[Tor99]

[Kron01]

0

11

10

9

8

7

6

5

4

3

2

1

0

Betriebsspannung [V]

Abbildung 1.1: Mikromechanische Kondensator-Mikrofone.

Die umrandeten Gebiete geben die typischen Einsatzbereiche von heutigen ElektretMikrofonen in Hörgeraten (---) und in der Telekommunikation (___) wider. Keines der

mikromechanisch gefertigten Silizium-Mikrofone erfüllt die Anforderungen der

Hörgeräteindustrie mit Empfindlichkeiten von 20-25 mV/Pa bei 1.3 V und einem maximalen

Rauschpegel von 25 dB(A) [SAT01, Know01]. Hervorzuheben sind die Arbeiten von

Knowles Electronics IC Group [Schaf98] und Microtronic A/S [Rom00], mit einem bereits

1997 von J. Bay beschrieben Mikrofon [Bay97]. Die vorgestellten Mikrofone sind bezüglich

Empfindlichkeit, Rauschschallpegel und Versorgungsspannung mit konventionellen ElektretMikrofonen in Telekommunikationsanwendungen vergleichbar (ca. 10 mV/Pa, 30 dB(A),

Versorgungsspannung 1-3 V [Prim02]). Das Mikrofon von [Schaf98] benötigt dazu einen

Ring-Oszillator, der die Versorgungsspannung auf 12 V hochtransformiert. In Hinblick auf

einen geringen Leistungsverbrauch für mobile Anwendungen ist dieser Ansatz ungünstig.

Piezoresistive Mikrofone

Ein piezoresistives Mikrofon besteht aus einer dünnen Membran, die bei Schalldruck eine

mechanische Biegespannung aufbaut. Die mechanische Spannung wird anhand einer

elektrischen Widerstandsänderung einer auf der Membran liegenden Struktur aus

piezoresistivem Material gemessen. Die Piezowiderstände werden vorteilhaft in einer

Wheatstoneschen Brückenkonfiguration auf der Membran platziert [Schel98]. Aufgrund des

einfachen Aufbaus können piezoresistive Mikrofone problemlos monolithisch integriert

werden. Piezoresistive Mikrofone erreichen trotz hoher Betriebsspannungen nur geringe

Empfindlichkeiten, und die Möglichkeit zur Steigerung der Empfindlichkeit beschränkt sich

im Wesentlichen auf eine Vergrößerung der Membran [Schee94]. Die besten von R. Schellin

[Schel98] veröffentlichten piezoresistiven Mikrofone besitzen geringe Empfindlichkeiten bis

zu 0.45 mV/Pa, wobei eine Brückenspannung von 12 V benötigt wird.

Piezoelektrische Mikrofone

Piezoelektrische Mikrofone haben den Vorteil, keine äußere Spannungsversorgung zu

benötigen. Die mechanische Spannung einer ausgelenkten Membran bei Schallanregung

erzeugt an einer Sandwichstruktur aus zwei Elektroden und einer piezoelektrischen Schicht

eine elektrische Spannung. Bei vergleichbarer Bandbreite sind die erreichten

5

Einleitung

Empfindlichkeiten deutlich niedriger als die von kapazitiven Mikrofonen [Niu01, Schel98,

Rie93]. Die hohe Empfindlichkeit von Lee et al. [Lee98] wird auf Kosten einer mechanischen

Resonanzfrequenz der Membran im zu übertragenden Frequenzbereich erzielt.

„Feld-Effekt-Transistor“ Mikrofone

Einen sehr innovativen Ansatz beschreibt W. Kühnel [Kueh91, Kueh92]. Das Mikrofon

besteht wie ein kapazitives Mikrofon aus einer beweglichen Membran und einer starren

Gegenelektrode. In die Membran ist das Gate eines Feld-Effekt-Transistors integriert.

Getrennt durch den Spaltabstand befindet sich der Transistorkanal mit Source und Drain in

der Gegenelektrode. Ändert sich die Höhe des Kondensatorspaltes durch eine

Membranschwingung, dann moduliert das elektrische Feld zwischen Gate und Source den

Drain-Strom. Die Ausgangsimpedanz dieser FET-Mikrofone ist konzeptbedingt niedrig, da

der Impedanzwandler in Form des Feld-Effekt Transistors bereits integriert ist. Der

äquivalente Rauschschallpegel ist aufgrund des für Feld-Effekt Transistoren typischen KanalSchrotrauschens vergleichsweise hoch.

Optische Mikrofone

Bei optischen Mikrofonen wird die Phasen- oder Intensitätsänderung einer durch die

Mikrofonanordnung laufenden Lichtwelle detektiert. Die Notwendigkeit, eine Lichtquelle und

ein Interferometer zur Messung der Phasenverschiebung bzw. ein Detektor zur

Intensitätsmessung bereitzustellen, verhindert eine breite Anwendung von optischen

Mikrofonen. Dennoch könnten sie aufgrund ihres guten Signal-Rausch-Verhältnisses und

ihrer elektromagnetischen Verträglichkeit in speziellen Anwendungen eingesetzt werden.

Auch für zukünftige optische Systeme, bei der eine Transformation in elektrische Signale

nicht notwendig ist, bieten sich optische Mikrofone an.

Tabelle 1.3 gibt einen Überblick über die Ergebnisse von nicht-kapazitiven SiliziumMikrofonen.

Empfindlichkeit [mV/Pa]

/ Vorspannung [V]

Rauschschallpegel

[dB(A)]

Grenzfrequenz

[kHz]

43

15

Wandlerprinzip

Autor

Jahr

piezoresistiv

[Schel98]

0.45 / 12

piezoresistiv

[Shep99]

0.02 / 10

piezoelektrisch

[Lee98]

30 / *

piezoelektrisch

[Niu01]]

0.52 / *

piezoelektrisch

[Schel98]

0.21 / *

55

≈ 15

piezoelektrisch

[Rie93]

0.92 / *

57

18

Feld-Effekt

[Kueh92]

5 / 30

58

17

Feld-Effekt

[Graf93]

6 / 15

62

7

optisch

[Schn94]

[Schel98]

(59 mrad/Pa)

46

5

optisch

[Plis94]

(100 mrad/Pa)

optisch

[Hall01]

1.8

4

7

23

>> 20

Tabelle 1.3: Nicht-kapazitive Silizium-Mikrofone (*=keine Vorspannung notwendig).

6

Einleitung

1.3

Ziele und Lösungsvorschläge der Arbeit

Ziele

In den vorhergehenden Abschnitten wurden die Vorteile und Möglichkeiten von

mikromechanischen Silizium-Mikrofonen gegenüber den etablierten Mikrofonen in

konventioneller Fertigung dargelegt. Unter den Silizium-Mikrofonen herrschen die

kapazitiven Wandler aufgrund ihrer guten Eigenschaften vor. Um die Vorteile der

Siliziumtechnologie wie Massenfertigung, Miniaturisierung, Kostenreduktion, Integration von

Sensorelement und Schaltung, Reproduzierbarkeit und Qualitätskontrolle konsequent zu

nutzen, wird eine monolithische Ein-Chip Lösung angestrebt. Diese stellt gleichzeitig die

höchsten Anforderungen an die Prozess- und Designentwicklung. So war zu Beginn der

Arbeit trotz intensiver Forschungsarbeiten nur ein mikromechanisches Mikrofon bekannt, das

die Grundvoraussetzungen für eine Anwendung im Telekommunikationsbereich erreicht. Eine

kommerzielle Umsetzung von Silizium-Mikrofonen ist bis heute nicht gelungen.

Im Rahmen dieser Arbeit sollte daher ein kapazitives Silizium-Mikrofon entwickelt werden,

das bei einer geringen Versorgungsspannung eine hohe Empfindlichkeit mit niedrigem

Eigenrauschen aufweist. Die Prozessierung sollte innerhalb der Fertigungsumgebung des

Halbleiterunternehmens Infineon Technologies AG mit den zur Verfügung stehenden

Verfahren einer Standard BiCMOS (Bipolar Complementary Metal-Oxide-Semiconductor)Technologie gelingen.

Die Modellierung des Mikrofons ist für die Optimierung und Abstimmung von Prozess und

Design unerlässlich, da die Herstellung und Prüfung zeit- und kostenintensiv ist. Die aus der

Literatur bekannten Modelle sind zum Teil unvollständig oder können auf die entwickelten

Mikrofone nicht angewendet werden. Aus diesem Grund bestand ein weiteres Ziel dieser

Arbeit darin, ein kompaktes Modell der neuartigen Silizium-Mikrofone aufzustellen. Eine

große Bedeutung kommt der Verifizierung der Simulationsergebnisse zu. Erst durch die

experimentelle Überprüfung der aufgestellten Modelle sind verlässliche Vorhersagen zur

Entwurfsverbesserung möglich. In der Literatur werden überwiegend entweder Simulationen

oder Messungen vorgestellt. Ein wesentliches Ziel bestand daher in der experimentellen

Untersuchung der Mikrofone und dem Vergleich mit den Simulationsergebnissen der in

dieser Arbeit aufgestellten Modelle.

Lösungsvorschläge

In dieser Arbeit werden verschiedene Konzepte zur Realisierung empfindlicher Mikrofone

verfolgt. In einem neu entwickelten Ein-Chip Mikrofonprozess wird erstmals die SiliziumGegenelektrode durch eine kombinierte Gasphasenabscheidung und Epitaxie gebildet.

Dadurch erzielt man eine planare Waferoberfläche mit monokristallinen Siliziumbereichen,

die sich für eine anschließende Schaltungsintegration eignen. Ein neuartiger Aspekt ist die

Verwendung von SOI (silicon on insulator)-Wafern als Ausgangsmaterial. Die

monokristalline Siliziumschicht wird als stressfreie Platte mit hoher mechanischer

Empfindlichkeit verwendet, und die Siliziumdioxidschicht dient als zuverlässiger Stopp der

Ätzung der Waferrückseite. Auf der Basis dieses neuen Mikrofonprozesses werden alternativ

Mikrofone auf einem Standard-Siliziumwafer mit abgeschiedener Siliziumdioxid- und

Polysiliziumschicht prozessiert. Zur Verbesserung der Empfindlichkeit wurden Mikrofone

mit Membranen entworfen, die an Balkenstrukturen befestigt werden. Weitere Arbeiten zur

Entwicklung von empfindlichen Silizium-Mikrofonen wurden an einem zu Beginn der Arbeit

zur Verfügung stehenden Mikrofonprozess durchgeführt. Dieses Mikrofon verwendet eine

abgeschiedene polykristalline Siliziumschicht als Membran. Die Arbeiten konzentrierten sich

7

Einleitung

auf die Verbesserung der mechanischen Empfindlichkeit der Membran durch fortgeschrittene

Membrandesigns und einer Verringerung der akustischen Dämpfung durch eine neue

Technologie zur Perforation der Gegenelektrode.

Die Modellierung der Mikrofone basiert auf einem elektrischen Ersatzschaltbild mit

mechanischen und akustischen Elementen. Es nutzt die formalen Entsprechungen zwischen

den mechanisch-akustischen Gleichungssystemen und dem elektrischen Gleichungssystem.

Fragestellungen, die nicht analytisch behandelt werden können, werden mit der Methode der

Finiten-Elemente numerisch simuliert. Aus den Simulationsergebnissen werden Beziehungen

abgeleitet, die in das Netzwerkmodell integriert werden. Das mechanisch-akustische

Mikrofonmodell wird schließlich in einem Schaltungssimulator umgesetzt und mit der

Simulation der elektrischen Beschaltung ergänzt. Dieses Gesamtmodell ermöglicht eine

effiziente Simulation des kompletten Signalweges ausgehend von der Schallquelle bis zum

elektrischen Ausgangssignal. Dasselbe Modell liefert das akustische Eigenrauschen des

Mikrofons und das elektrische Rauschen der Beschaltung. Die hergestellten SiliziumMikrofone mit zahlreichen Prozessparameter- und Designvariationen ermöglichen eine mit

dieser Vielfalt noch nicht durchgeführte experimentelle Überprüfung der aufgestellten

Modelle.

1.4

Inhalt und Aufbau der Arbeit

Kapitel 2 behandelt die Herstellung der mikromechanischen Silizium-Mikrofone. Einleitend

werden die für das Mikrofonverhalten relevanten Prozess- und Designparameter und die

technologisch bedingten Möglichkeiten und Einschränkungen diskutiert. Neben der

Beschreibung der entwickelten Mikrofonherstellungsprozesse wird auf spezielle

Designvariationen eingegangen.

Das dritte Kapitel widmet sich der numerischen Simulation. Mit Hilfe der Methode der

finiten Elemente wird das mechanische Verhalten verschiedener Mikrofonmembranen

untersucht. Ziel der Simulationen ist die Ableitung einfacher algebraischer Ausdrücke zur

Integration in ein Netzwerkmodell des Mikrofons.

In Kapitel 4 wird das Netzwerkmodell des Systems, bestehend aus Mikrofon, umgebender

Luft und elektrischer Beschaltung, mit mechanischen, akustischen und elektrischen

Elementen und deren Verknüpfung dargestellt. Auf Basis dieses Systemmodells werden

Simulationen zur frequenzabhängigen Mikrofonempfindlichkeit, dem Übertragungsverhalten

der Schaltung und dem akustischen und elektrischen Rauschen durchgeführt.

Die zur Charakterisierung der entwickelten Mikrofone angewandten Messaufbauten werden

in Kapitel 5 beschrieben.

In Kapitel 6 und Kapitel 7 werden jeweils die gewonnenen Messergebnisse zu den zwei

Mikrofon-Technologien vorgestellt. Anhand der Messergebnisse wird das in Kapitel 4

aufgestellte Mikrofon-Gesamtmodell experimentell überprüft.

Das achte Kapitel fasst die wichtigsten Resultate dieser Arbeit zusammen. Die Arbeit

schließt mit einem Ausblick auf noch ausstehende Arbeiten zur Weiterentwicklung der

kapazitiven Silizium-Mikrofone.

8

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Kapitel 2

Herstellung von Silizium-Mikrofonen in BiCMOSTechnologie

Die in dieser Arbeit entwickelten Silizium-Mikrofone wurden mit Ausnahme weniger

mikromechanischer Prozesse in der 6“ (150 mm)-Fertigungsumgebung der Infineon

Technologies AG am Standort München-Perlach hergestellt. Eine Randbedingung bei der

Prozessentwicklung war daher die Verwendung von Materialen und Verfahren einer

Standard-BiCMOS-Technologie.

Zu Beginn werden im Abschnitt 2.1 mit Hilfe analytischer Gleichungen Konzepte zur

Mikrofonherstellung abgeleitet. In Abschnitt 2.2 wird ein eigenständig entwickelter, neuer

Prozess zur Herstellung kapazitiver Ein-Chip Silizium-Mikrofone vorgestellt. Das besondere

Merkmal dieser auf SOI (Silicon On Insulator)- Wafern hergestellten Mikrofone ist die aus

einer dünnen monokristallinen Siliziummembran und einer dicken Epitaxie-Gegenelektrode

bestehende Sensorkapazität. Mit einem modifizierten Prozess wurden Mikrofone auf 6“Siliziumwafern hergestellt, deren Membranen aus polykristallinen Silizium bestehen und zur

Erhöhung der mechanischen Nachgiebigkeit mit Schlitzen versehen werden (Abschnitt 2.3).

Weitere Untersuchungen wurden an gleichartigen Mikrofonen durchgeführt, bei denen die

Membran ebenfalls aus einer abgeschiedenen polykristallinen Siliziumschicht gebildet wird.

Der Aufbau dieser Mikrofone wird in Abschnitt 2.4 vorgestellt. Der Schwerpunkt der

Arbeiten lag in der Weiterentwicklung der mechanischen Empfindlichkeit von

Siliziummembranen und der Herstellung einer perforierten Gegenelektrode mit niedrigem

Strömungswiderstand.

2.1

Konzeption der Mikrofonherstellung

Die hohen Anforderungen an die Herstellung von Silizium-Mikrofonen verdeutlicht die

notwendige Empfindlichkeit zur Detektion der Druckänderungen von etwa 10-4-10 Pa

verglichen mit einem Drucksensor, der statische Drücke von 105 Pa misst. Ausgangspunkt der

Überlegungen ist eine analytische Beziehung für die elektrische Empfindlichkeit eines

kapazitiven Mikrofons. Mit ihrer Hilfe werden die Möglichkeiten einer Optimierung der

Mikrofonempfindlichkeit abgeleitet und in Bezug auf Verfahren und Materialen der SiliziumTechnologie diskutiert.

2.1.1 Mikrofonempfindlichkeit und Kollapsspannung

In Niederfrequenz-Schaltung wird die Mikrofonkapazität durch eine Vorspannung U0 über

einen hochohmigen Widerstand aufgeladen. Bei konstanter Ladung ist die durch den

Schalldruck verursachte Kapazitätsänderung einer Wechselspannung u~ proportional. Unter

der Näherung einer im Verhältnis zum Spaltabstand kleinen Membranauslenkung setzt sich

die Mikrofonempfindlichkeit S aus einem von der elektrischen Feldstärke abhängigen Anteil

9

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

U0/x0 [V/m], mit dem Spaltabstand x0 der Mikrofonkapazität C und der Vorspannung U0, und

der mechanischen Nachgiebigkeit der Membran Cm [m/Pa] zusammen

S=

U dC

U ∫∫ w( p ~ , x, y ) ⋅dxdy

U

u~

=− 0 ⋅

≈− 0 ⋅

≡ − 0 ⋅ Cm .

p~

p~ C

x0

x0

p ~ ⋅ ∫∫ dxdy

(2.1)

p~ bezeichnet den Schalldruck, u~ die Signalspannung und w(p~,x,y) die Druck- und

ortsabhängige Membranauslenkung. Die mechanische Nachgiebigkeit Cm beschreibt eine

effektive Auslenkung bei Druckbelastung, bei der die tatsächliche Durchbiegung der

Membran in eine translatorische, kolbenartige Verschiebung mit dem selben Volumen

umgerechnet wird.

Die Vorspannung U0 an der Mikrofonkapazität ist vom Betrag her durch die sogenannte

Kollapsspannung Up (Snap-in/Pull-In Voltage) beschränkt, bei der die elektrostatische Kraft

zwischen der Membran und der Gegenelektrode die mechanische Rückstellkraft der Membran

überwiegt (vgl. 4.4.2)

8 ⋅ x0

27 ⋅ ε 0 ⋅ C m

3

Up =

.

(2.2)

Für einen stabilen Betrieb des Mikrofons darf daher die Vorspannung an der

Mikrofonkapazität nur einen Bruchteil α von der Kollapsspannung betragen. Mit dieser

Nebenbedingung und den Gleichungen (2.1) und (2.2) kann die Mikrofonempfindlichkeit als

Sα =

U0

8 ⋅ x0 ⋅ C m

8 ⋅ x0 ⋅ C m

⋅

≡α ⋅

Up

27 ⋅ ε 0

27 ⋅ ε 0

(2.3)

formuliert werden. Die Wahl des Stabilitätsfaktors α=U0/Up<1 wird von den Anforderungen

an die Linearität, den maximal zu detektierenden Schalldruck und Prozessschwankungen

abhängen. Im Unterschied zu der suggerierten Annahme aus Gleichung (2.1), die

Empfindlichkeit würde mit einem kleinen Spaltabstand optimiert, nimmt die Empfindlichkeit

Sα mit dem Spaltabstand x0 zu, da die Kollapsspannung mit der Spalthöhe überproportional

steigt und entsprechend die Vorspannung erhöht werden könnte. Allerdings bestehen

prozesstechnische Schwierigkeiten bei der Herstellung großer Spaltabstände (vgl. 2.4.2).

Hinzu kommt, dass die Vorspannung durch die zur Verfügung stehende Betriebsspannung der

Anwendung beschränkt ist. In Abbildung 2.1 ist die maximal erreichbare

Mikrofonempfindlichkeit unter der Nebenbedingung U0≤Ubat mit einer typischen

Batteriespannung eines Mobiltelefons von Ubat=2 V und einem Stabilitätsfaktor von 0.6, d.h.

U0≤0.6⋅Up, dargestellt.

10

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

20.00 - 25.00

15.00 - 20.00

10.00 - 15.00

5.00 - 10.00

- 5.00

20

U0=Ubat

15

10

25

5

22

19

0

16

C

m

[n

m

13

/P

a]

Empfindlichkeit [mV/Pa]

25

U0<Ubat

10

7

4

11

1.2

1.4

1.6

1.8

Sp

2

2.2

and

bst

a

t

l

a

2.4

]

[µm

Abbildung 2.1: Maximale Mikrofonempfindlichkeit in Abhängigkeit von der mechanischen

Nachgiebigkeit Cm und dem Spaltabstand x0 (Ubat=2 V, α=0.6).

Die Erhöhung des Spaltabstandes ist abhängig von der mechanischen Nachgiebigkeit

vorteilhaft, solange die Vorspannung ebenfalls erhöht werden kann und nicht durch die

Betriebspannung beschränkt wird. Bei einer höheren mechanischen Empfindlichkeit kann die

Vorspannung niedriger gewählt werden, so dass die Beschränkung einer maximalen

Vorspannung erst bei größeren Spaltabständen eintritt. Während es für den Spaltabstand eine

optimale Höhe bei gegebenen Cm, α und Ubat gibt, führt die Erhöhung der mechanischen

Nachgiebigkeit zu einer hohen Mikrofonempfindlichkeit bei gleichzeitig niedriger

Versorgungsspannung. Sie ist daher die wichtigste Designgröße und wird im Folgenden näher

untersucht.

2.1.2 Mechanische Membrannachgiebigkeit

Für eine quadratische Membran ist nach [Hoh86] die mechanische Membran-Nachgiebigkeit

bei idealen Einspannbedingungen näherungsweise durch

w( p ~ , x, y ) ⋅dxdy

a

1

∫∫

≈

⋅

≡

2

30 ⋅ σ ⋅ t

7.3 ⋅ E ⋅ t

p ~ ⋅ ∫∫ dxdy

+

1

2

2

(1 − υ ) ⋅ σ ⋅ a

2

C m,q

(2.4)

gegeben. Der Gültigkeitsbereich der Gleichung wird näher in Kapitel 3 untersucht.

11

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Danach stehen fünf Parameter zur Optimierung der mechanischen Nachgiebigkeit zur

Verfügung:

•

•

•

die geometrischen Abmessungen des Mikrofons mit der Kantenlänge a und der Dicke t,

das Elastizitätsmodul E und die Querkontraktionszahl ν und

die mechanische Schichtspannung σ des Membranmaterials.

Die Membrandicke sollte im Verhältnis zur Membrankantenlänge möglichst klein sein. Im

Prinzip können mit der Silizium-Planartechnologie Schichten von wenigen Nanometern

Dicke realisiert werden. Da jedoch bei sehr dünnen Schichten bereits geringfügige

Prozessschwankungen der Abscheideverfahren die Reproduzierbarkeit der Membrandicken

und damit der Mikrofonempfindlichkeit beeinträchtigen, ist man bei der Wahl der

Schichtdicke eingeschränkt. Die dominierende Größe ist die Kantenlänge der

Mikrofonmembran, die quadratisch in die mechanische Nachgiebigkeit eingeht. Sie kann aus

technologischer Sicht nahezu beliebig und sehr reproduzierbar durch die Photo- und

Ätztechnik hergestellt werden. Mit der Membranfläche nimmt die Fläche der Gegenelektrode

und die Schwierigkeit, eine ebene und starre Gegenelektrode zu prozessieren, zu. Zudem wird

aus kommerzieller Sicht eine möglichst kleine pro Mikrofon beanspruchte Waferfläche

angestrebt. Die Wahl der Prozess- und Designparameter zur Herstellung mikromechanischer

Mikrofone sollte daher neben funktionellen Ansprüchen wie Empfindlichkeit und

Reproduzierbarkeit auch wirtschaftliche Aspekte berücksichtigen und hängt entscheidend von

der zur Verfügung stehenden Fertigungstechnologie ab. Dies gilt insbesondere für die

Einschränkung auf wenige Silizium-kompatible Membranmaterialen, womit die

Materialkonstanten des Elastizitätsmodul und der Querkontraktionszahl festgelegt werden.

Die mechanische Schichtspannung des Membranmaterials hingegen kann sich in einem

weiten Wertebereich bewegen.

2.1.3 Mechanische Schichtspannung

Im Hinblick auf eine hohe mechanische Nachgiebigkeit ist eine stressfreie Platte ideal. Dann

resultiert die mechanische Rückstellkraft nur aus der inneren Biegesteifigkeit. Ist dieser

Spezialfall gegeben, spricht man von einer Platte. Bei einer reinen Membran wird das

Auslenkungsverhalten von tangential zur Ebene wirkenden Zugspannungen bestimmt. In

dieser Arbeit soll für den allgemeinen Fall einer Überlagerung von Biege- und

Zugspannungen der Begriff der Membran verwendet werden.

Bei bereits relativ niedrigen Zugspannungen fällt die mechanische Nachgiebigkeit stark ab.

Diesen Sachverhalt verdeutlicht die Abbildung 2.2, in der die mechanische Nachgiebigkeit

einer Siliziummembran nach Gleichung (2.4) in Abhängigkeit der mechanischen

Zugspannung für Kantenlängen von 600 µm bis 1200 µm dargestellt ist.

12

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Nachgiebigkeit Cm,q [nm/Pa]

100

10

1

a=1200 µm

a=1000 µm

a=800 µm

a=600 µm

0.1

0.01

0.1

1

Zugspannung [MPa]

10

100

Abbildung 2.2: Mechanische Nachgiebigkeit Cm,q [nm/Pa] einer quadratischen

Siliziummembran mit Zugspannung für verschiedene Kantenlängen a (Dicke 1 µm).

Das Verhältnis von Membrandicke zu Membrankantenlänge ist bei Silizium-Mikrofonen

typischerweise kleiner als 1:500, so dass bei einem Elastizitätsmodul von Silizium mit 1.62

GPa bereits bei Zugspannungen von 1.62 GPa/5002≈0.65 MPa die Schichtspannung über die

Biegesteifigkeit dominiert und die mechanische Nachgiebigkeit mit der Spannung umgekehrt

proportional abnimmt. Die mechanische Spannung σ in einer Membran setzt sich aus

mehreren Anteilen zusammen

σ = σ ex + σ th + σ d + σ i .

(2.5)

Von außen auf die Membran wirkende Spannungen, die beispielsweise nach der Montage des

Mikrofonchips vom Gehäuse oder Kleber ausgehen können, werden in einem externen

Spannungsbeitrag σex zusammengefasst. Eine thermische Spannung σth entsteht, wenn sich

beim Abkühlen von der Abscheidetemperatur die Membranschicht und das Substrat aufgrund

unterschiedlicher thermischer Ausdehnungskoeffizienten verschieden stark zusammenziehen.

Dotierstoffatome, die durch Diffusion oder Implantation in das Material eingebracht werden,

tragen eine von der Konzentration abhängige Dotierstoff-induzierte Spannung σd zur

Gesamtspannung bei. Die Ursache ist der unterschiedliche Ionenradius von Silizium und dem

Dotierstoff. Der intrinsische Stress σi fasst sämtliche Spannungsbeiträge zusammen, die

während der Abscheidung im Material entstehen. Dazu gehören Spannungen die bei der

Ausbildung von Korngrenzen, Veränderungen der inneren Bindungen und der Kristallstruktur

und durch die Abgabe von Fremdatomen entstehen [Elb98]. Die intrinsische Spannung hängt

daher stark vom jeweiligen Material, den speziellen Abscheidebedingungen und

nachträglichen Temperungen ab. Aus der Literatur sind verschiedene Silizium-kompatible

Membranmaterialen zur Herstellung von Mikrofonen bekannt:

•

•

•

•

Metall/Siliziumnitrid-Schichtsysteme [Schee94, Kron01],

Polysilizium [Hsu98, Tor99],

Polysilizium/Siliziumnitrid-Schichtsysteme [Zou97, Mueh00],

und monokristallines Silizium [Berg94, Kab99, Bour92].

13

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Siliziumnitrid (Si3N4) und Polysilizium werden nach dem CVD (Chemical Vapour

Deposition)-Verfahren abgeschieden, bei dem das erforderliche Prozessgas über Konvektion

und Diffusion zur heißen Substratoberfläche gelangt und als ein Reaktionsprodukt die

gewünschte Schicht entsteht. Unter den CVD-Verfahren hat sich die thermisch aktivierte

Abscheidung bei niedrigem Druck (Low Pressure Chemical Vapour Deposition, LPCVD)

bewährt, da diese reaktionsbestimmte Gasphasenabscheidung eine konforme

Schichtbedeckung liefert [Wid96].

Siliziumnitrid

LPCVD-Siliziumnitrid erfährt während der Abscheidung bei 700–850° C eine Schrumpfung

des Volumens, die auf eine Umwandlung der Atomverbindungen zurückzuführen ist. Die

dadurch verursachte intrinsische Zugspannung überwiegt gegenüber dem kompressiven

Spannungsbeitrag der thermischen Spannung und führt zu einer sehr hohen Zugspannung von

etwa 1 GPa [Stad92, Kap00]. Die Zugspannung wird durch nachträgliches Tempern noch

weiter erhöht. Eine deutliche Verringerung der Zugspannung wird durch ein optimiertes

Verhältnis der Prozessgase Dichlorsilan und Ammoniak erreicht [Kron01].

Polysilizium

Die Abscheidung von Polysilizium unterhalb einer Temperatur von 600° C erfolgt in einer

amorphen Form, die wegen dem im Vergleich zu monokristallinen Silizium kleinen

thermischen Ausdehnungskoeffizienten eine thermische Druckspannung entstehen lässt. Die

Umwandlung von der amorphen zur polykristallinen Struktur findet bei Temperaturen

oberhalb von etwa 550° C statt. Mit dieser Umwandlung verdichtet sich das Volumen der

Siliziumschicht und erzeugt eine intrinsische Zugspannung, die die thermische

Druckspannung überkompensiert. Eine Verringerung der Zugspannung kann durch eine

Dotierung mit Phosphor-Ionen und einer Rekristallisation bei Temperaturen über 750° C

erzielt werden [Elb97, Tork99]. Oberhalb der Löslichkeitsgrenze von Phosphor in Silizium

findet eine Dotierstoffsegregation in den Korngrenzen statt, die eine Diffusion von

Siliziumatomen über die Korngrenzen erleichtert und das Kornwachstum begünstigt [Wad78].

Über der Grenztemperatur von 600° C wird Silizium unmittelbar polykristallin

abgeschiedenen. Die Ausbildung von Kristalliten mit zwischengelagerten Siliziumatomen

erzeugt eine Druckspannung in der Schicht. Sie eignet sich aufgrund der Gefahr einer

Plattenbeulung nicht als Mikrofonmembran. Die Druckspannung in der Polysiliziumschicht

kann aber in einer Anordnung aus zwei Schichten dazu verwendet werden, die Zugspannung

einer Siliziumnitrid-Schicht zu kompensieren. Durch eine Anpassung der Schichtdicken kann

so die effektive Membranspannung eingestellt werden.

Monokristallines Silizium

Hervorragende Spannungseigenschaften besitzt niedrigdotiertes monokristallines Silizium, da

es nahezu keine thermische, intrinsische oder Dotierstoff-induzierte Schichtspannung

aufweist. Eine monokristalline Kristallstruktur kann nicht durch eine Abscheidung erzeugt

werden, so dass Mikrofonmembranen aus dem Silizium-Substrat strukturiert werden müssen.

Die erreichte Schichtspannung der aus der Literatur bekannten Membranen bzw.

Membransysteme liegt typischerweise bei mehreren 10 MPa, so dass in Einklang mit

Abbildung 2.2 die Empfindlichkeit der Mikrofone relativ gering ist bzw. große

Membranflächen benötigt werden [Mueh00]. Die Motivation bestand daher darin, alternative

Prozesse und Designs zur Herstellung von Silizium-Mikrofonen zu entwickeln, die bei

kleinen Membranflächen eine hohe Empfindlichkeit aufweisen.

14

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

2.2

Kapazitives Mikrofon mit SOI-Sensormembran und epitaktischer SilizumGegenelektrode

Im vorhergehenden Abschnitt wurde erläutert, dass sich monokristalline Schichten besonders

gut für empfindliche Membranen eignen. Die Schwierigkeit besteht darin, eine dünne

monokristalline Siliziummembran in reproduzierbarer Weise zu strukturieren. Wird ein

zeitkontrollierter anisotroper Rückseitenprozess ohne chemischen Ätzstopp verwendet um

einen Siliziumwafer bis zur gewünschten Membrandicke zu dünnen, dann wirkt sich die

Dickenschwankung des Siliziumwafers direkt auf die Membrandicke aus [Berg94]. Für die

Produktion in hohen Stückzahlen ohne aufwändiges Anpassen der Empfindlichkeit

(Matching) ist ein verlässlicher Ätzstopp zur Erzeugung dünner, reproduzierbarer Membranen

erforderlich. Ein bekanntes Verfahren nutzt die gute Selektivität einer EDP (EthlylendiaminPyrocatechol)-Ätzlösung zu p+-dotiertem Silizium aus [Kab99]. Der wesentliche Nachteil bei

diesem Verfahren liegt in der hohen Dotierstoffkonzentration, die für den elektrochemischen

Ätzstopp notwendig ist und eine Dotierstoff-induzierte Spannung in der Membran generiert.

Der Vorteil einer monokristallinen Siliziummembran mit geringer Schichtspannung ist nicht

mehr gegeben [Bour92].

Ein neuartiger Ansatz in dieser Arbeit ist der Einsatz von SOI-Wafern zur Herstellung von

Silizium-Mikrofonen. Die Besonderheit von SOI-Wafern ist die dünne monokristalline

Siliziumschicht, die durch eine Isolationsschicht von dem Trägersubstrat elektrisch getrennt

ist. Bevor der Herstellungsprozess beschrieben wird, soll zunächst zur Erläuterung der

Neuerungen und Vorteile der Aufbau der entwickelte Mikrofone beschrieben werden. Dem

folgt die Beschreibung der Prozessfolge (2.2.2).

2.2.1 Mikrofonaufbau

Abbildung 2.3 stellt schematisch das kapazitive Ein-Chip Silizium-Mikrofon dar. Zur

Verdeutlichung des inneren Aufbaus ist der Mikrofonchip in der Mitte aufgeschnitten.

Abbildung 2.3: Schematischer Aufbau des kapazitives Mikrofons mit SOI-Membran.

15

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Die schwingungsfähige Membran besteht aus der monokristallinen Siliziumschicht eines SOIWafers. Die elektrische Kontaktierung der Membran erfolgt über eine „Insel“ in der

Gegenelektrode, die durch tiefe, Oxid-gefüllte Gräben isoliert ist. Da die zwischen dem

Silizium-Substrat und der SOI-Membran gelagerte Siliziumdioxidschicht (buried oxide) im

Prozess als zuverlässiger Stopp der Ätzung der Waferrückseite dient, kann im Gegensatz zu

dem Verfahren mit einem elektrochemischen p+-Ätzstopp die SOI-Schicht vergleichsweise

niedrig dotiert werden. Nach den Überlegungen des letzten Abschnittes sollte die

monokristalline, schwach dotierte SOI-Membran nahezu frei von mechanischen Spannungen

sein und daher eine hohe mechanische Nachgiebigkeit besitzen. Die quadratische Form der

Mikrofonkapazität resultiert aus der von der Kristallebene abhängigen Rückseitenätzung. Für

den statischen Druckausgleich wird in die Membran eine kleine Öffnung eingebracht.

Im Mikrofonbereich bildet eine Silizium-Epitaxie eine polykristalline SiliziumGegenelektrode, die mit Perforationslöchern versehen wird. Diese ermöglichen es der Luft,

aus dem schmalen Kondensatorspalt zu entweichen und die vom Luftpolster auf die

Sensormembran ausgeübte Rückstellkraft zu reduzieren. Außerdem befinden sich an der

Unterseite der Gegenelektrode schmale Noppen, die bei ungewolltem kurzfristigen Kontakt

der Membran mit der Gegenelektrode die Berührungsfläche und so die Haftkraft verringern.

In den Randbereichen des Mikrofonchips erzeugt die Epitaxie erhöhte Gebiete mit

monokristallinem Silizium. Im Vergleich zu bekannten Ein-Chip Mikrofonprozessen hat der

Epitaxieprozess den Vorteil, neben einer dicken und daher stabilen Gegenelektrode

gleichzeitig eine planare monokristalline Waferoberfläche bereitzustellen, die sich zur

weiteren Prozessierung, etwa der Integration von mikroelektronischen Schaltungen, eignet.

2.2.2 Herstellungsprozess

Verschiedene Verfahren zur Herstellung einer monokristallinen Siliziumschicht auf einer

Isolationsschicht, meistens Siliziumdioxid, sind bekannt [Col91]. In dieser Arbeit wurden

nach dem BESOI (Bonded Etched-Back Silicon On Insulator)-Verfahren hergestellte SOIWafer verwendet. Bei diesen werden zwei oxidierte Siliziumwafer bei hoher Temperatur

aufeinander gebondet. Einer der beiden Wafer wird anschließend durch Polieren und

kontrolliertes Rückätzen auf die Zieldicke der Siliziumschicht gedünnt. Die von dem

Hersteller „Shin-Etsu“ gelieferten SOI-Wafer besitzen eine einen Mikrometer dünne

Siliziumschicht auf Siliziumdioxid (Dicke 1µm) und p-dotiertes Siliziumsubstrat (Dicke

625 µm) mit einer kristallographischen <100>-Ebene als Scheibenoberfläche. Die in der

Abbildung 2.4 dargestellten und im folgenden beschriebenen Prozessschritte zur Herstellung

der Silizium-Mikrofone wurden in einer 6“ Fertigungslinie der Infineon Technologies AG in

München durchgeführt. Die Techniken der Silizium-Planartechnologie (Schicht-, Photo-,

Ätz-, Dotier- und Reinigungstechnik) sollen hier nicht im Detail beschrieben werden. Sie

werden in der Literatur ausführlich behandelt [Schu91, Wid96].

Der Herstellungsprozess beginnt mit einer Implantation von Phosphor-Ionen mit geringer

Dosis (1013 cm-2 bei 130 keV) in die SOI-Schicht. Die geringe Dosis soll eine ausreichende

elektrische Leitfähigkeit gewährleisten und gleichzeitig die Kristallstruktur und die

Spannungseigenschaften nicht beeinträchtigen. Die notwendige Aktivierung der Dotieratome

erfolgt bei den hohen Temperaturen der folgenden Schichtabscheidungen. Die Erzeugung von

Strukturen im Mikrometerbereich bedient sich der bekannten lithographischen Technik. Dazu

wird eine dünne Photoresistschicht auf den Wafer aufgeschleudert. Bei Belichtung mit

ultraviolettem Licht erfährt ein Positivphotoresist eine photochemische Umwandlung und

kann chemisch entfernt werden. Die erste Phototechnik im Mikrofonprozess dient der

Strukturierung der Membran mit kleinen Öffnungen zum statischen Druckausgleich im

16

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Mikrofonbetrieb. In den photoresistfreien Bereichen wird die Silizium- und

Siliziumdioxidschicht mit einem anisotropen chemisch-physikalischen Trockenätzprozess

entfernt (Abbildung 2.4, b). Die Photoresistmaske wird nicht weiter benötigt und wird

nasschemisch beseitigt. Im nächsten Prozessschritt wird ein insgesamt 1.2 µm dickes CVDSiO2 nach dem TEOS (Tetra-Ethyl-Ortho-Silicate)- Verfahren in zwei Schritten mit jeweils

0.6 µm Schichtdicke abgeschieden. Das anschließende Tempern bei 900° C verdichtet das

Siliziumdioxid und führt zu einer Schrumpfung der Schichtdicke um ca. 5%. Mit Hilfe einer

Photo- und Ätztechnik werden in die erste Oxidschicht eine Vielzahl kleiner Vertiefungen im

Membranbereich erzeugt (c). Diese bilden im späteren Prozessverlauf schmale Noppen

(bumps) an der Unterseite der Gegenelektrode. Das abgeschiedene Siliziumdioxid dient

lediglich als Abstandshalter zwischen den Elektroden und wird am Ende des

Mikrofonprozesses nasschemisch entfernt, um den luftgefüllten Kondensatorspalt zu bilden.

Man bezeichnet es daher auch als Opferoxid (sacrifical oxide). Auf das Opferoxid wird

ebenfalls aus der Gasphase eine 400 nm dünne Polysiliziumschicht abgeschieden (d). Diese

deckt das Oxid ab und bildet den Untergrund für die noch folgende Epitaxie der

Gegenelektrode. Man spricht daher auch von einem „polyseed layer“. Nun wird durch eine

Phototechnik mit anschließendem Trockenätzen der gesamte Schichtstapel außerhalb des

Mikrofonbereichs bis zum Siliziumsubstrat rückgeätzt. Eine Kombination aus Abscheidung

und Trockenätzung bildet eine Stufe aus Polysilizium (spacer) an den Strukturkanten und

bedeckt offene Oxidbereiche (e). Im nächsten Schritt werden zur Verbesserung der

elektrischen Kontakte Phoshor-Ionen mit einer hohen Dosis (1016 cm-2) implantiert. Die im

Kristall entstandenen Implantationsschäden werden durch eine Temperung in inerter

Atmosphäre ausgeheilt. Es folgt der Prozess der Silizium-Epitaxie. Unter einer Epitaxie

versteht man das monokristalline Aufwachsen einer Schicht, in diesem Fall eine

Siliziumschicht, auf einem monokristallinen Untergrund. Siliziumepitaxieschichten werden

mit dem CVD-Verfahren bei Temperaturen von 1100° C erzeugt, bei denen das Silizium aus

der Gasphase die Kristallorientierung des Siliziumsubstrats annehmen kann. Dies gilt für die

Außengebiete, in denen das Siliziumsubstrat den Untergrund bildet. Dagegen verursacht das

polykristalline Silizium der Polyseed-Schicht im Mikrofonbereich eine ebenfalls

polykristalline Struktur, die sowohl vertikal als auch von der Stirnfläche des Schichtstapels

ausgehend lateral aufwächst. Das polykristalline Silizium breitet sich daher mit der

Schichtdicke in den Außenbereich aus (f). Aufgrund der langsameren Wachstumsrate von

Polysilizium im Vergleich zu monokristallinen Silizium kommt es mit zunehmender

Schichtdicke zu einem Ausgleich der Oberflächentopographie. Das Verhältnis der

Wachstumsrate von Polysilizium und Silizium wurde experimentell zu rpoly/rmono= 0.68

bestimmt. Damit reduziert sich bei Anwendung einer 7 µm dicken Epitaxieschicht die

anfängliche Stufenhöhe des Schichtstapels im Mikrofonbereich von 3.5 µm auf ca. 1.3 µm.

Durch chemisch unterstütztes mechanisches Polieren (CMP, chemical mechanical polishing)

kann die Topographie und Oberflächenrauhigkeit der Polysilizium-Gebiete weiter verbessert

werden. Beim CMP-Verfahren wird die rotierende Waferoberfläche mit einem elastischen

Pad und einem aus Polierkörnern und aktiven chemischen Zusätzen bestehenden Poliermittel

planarisiert. In der Gegenelektrode erzeugt eine anisotrope Silizium-Trockenätzung die

Perforationslöcher und die lateralen Isolationsgräben, die anschließend mit einem CVDSiliziumdioxid und Borphosphorglas (BPSG, bor phosphorous silicat glass) verschlossen

werden (g). Die Anreicherung des Siliziumdioxids mit Bor (Massenanteil 4%) setzt die

Fließtemperatur herab, so dass mit einer Temperung bei 900° C die Oberfläche weiter

planarisiert wird. Da zur Maskierung der tiefen Silizium-Trockenätzung eine Lackschicht

nicht ausreicht, wird zunächst die Struktur der Perforation in eine Siliziumdioxid-Hartmaske

übertragen, die zur Erhöhung der Widerstandsfähigkeit bei 900° C ausgehärtet wird. Nach

dem Rückätzen aller bisher abgeschiedener Schichten auf der Waferrückseite wird eine 100

nm dicke Si3N4 (Siliziumnitrid)-Schicht abgeschiedenen, so dass sich auf der Rückseite

17

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

lediglich die Siliziumnitrid-Schicht befindet. Sie dient als Hartmaske für die

Rückseitenätzung und wird auf der Wafervorderseite gleich wieder entfernt. Mit der

Aluminium-Metallisierung und dem Aufbringen einer Lackmaske zum Schutz gegen die

Opferschichtätzungen endet die Prozessierung in Silizium-Planartechnik (h). Die Volumenund Oberflächenmikromechanik (bulk/surface micromaching) beginnt mit einer

Rückseitenlithographie zur Strukturierung der Siliziumnitrid-Hartmaske. Im nicht-maskierten

Bereich ätzt eine Kaliumhydroxid (KOH)-Lösung in Richtung der <100>-Kristallebene

schneller als die <111>-Ebene und erzeugt die charakteristischen V-förmigen Ätzgruben in

der Waferrückseite. Dieses anisotrope Ätzverhalten wird auf die von der kristallographischen

Ebene abhängige Bindungsenergie eines Siliziumatoms zurückgeführt [Heu89].

Experimentell wurde mit der verwendeten KOH-Lösung bei 60° C ein Ätzratenverhältnis von

35:1 ermittelt. Die Wafervorderseite wird während der Ätzung mit einer speziellen Halterung

durch einen Vakuumring geschützt. Die Ätzung wird bis zum Erreichen der

Siliziumdioxidschicht und dem Öffnen der Membranfläche fortgesetzt (i). In einem letzten

nasschemischen Ätzprozess mit gepufferter Flusssäure wird die Mikrofonkapazität vom Oxid

befreit und in Propanol und Aceton gespült (j). Zur Vermeidung von Kapillarkräften und

einem irreversiblem Verkleben der frei beweglichen Strukturen wird das Verfahren der

Kritischen-Punkt-Trocknung angewendet, bei dem ein direkter Übergang von flüssiger zu

gasförmiger Phase verhindert wird [Mul93].

18

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Abbildung 2.4: Herstellungsprozess eines Silizium-Mikrofons mit spannungsarmer Membran

auf SOI-Material und epitaktischer Gegenelektrode (nicht maßstabsgetreu).

Die Vorderseite eines gefertigten Mikrofons und ein Ausschnitt von der Waferrückseite mit

einem Feld von vier Mikrofonen wurde mit einem Lichtmikroskop aufgenommen (Abbildung

2.5). Zur Charakterisierung der entwickelten Mikrofone wurde die besonders stark in die

Mikrofonempfindlichkeit eingehende Kantenlänge der Membran von 400-1800 µm variiert.

19

Herstellung von Silizium-Mikrofonen in BiCMOS-Technologie

Abbildung 2.5: Mikroskopaufnahme der Mikrofonvorderseite mit Blick auf die perforierte

Gegenelektrode (links) und der Waferrückseite mit Membranen unterschiedlicher

Kantenlänge (rechts).

Die Aufnahme von der Vorderseite (links) zeigt die perforierte Gegenelektrode und die

Aluminium-Leiterbahnen zur Kontaktierung der Mikrofonkapazität. Die Membranleiterbahn

wird durch die Gegenelektrode geführt und ist lateral durch einen mit Oxid gefüllten

Isolationsgraben isoliert. In einer Gegenelektrode mit einer Fläche von (0.8 mm)2 befinden

sich circa 40000 Löcher und nehmen 14% der Gesamtfläche ein. Sie werden von der

lichtmikroskopischen Aufnahme nicht aufgelöst. In der rechten Aufnahme von der

Waferrückseite erkennt man die KOH-Ätzgruben, deren Flanken von den kristallographischen

<111>-Ebenen gebildet werden. Im Membranbereich kann ohne eine akustische oder

elektrische Last eine statische Auslenkung beobachtet werden. Auf dieses Phänomen wird bei