Prof. Dr.-Ing. Jens Hesselbach

Werbung

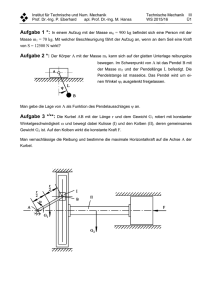

MESSEN VON STOFF- UND ENERGIESTRÖMEN TECHNISCHE DURCHFLUSSMESSUNG Prof. Dr.-Ing. Jens Hesselbach Wintersemester 2014/2015 Prof. Dr.-Ing. Jens Hesselbach 1 1 Gliederung • • • • • • • • • • • • • • Einführung Definition Durchfluss Übersicht der Messverfahren Einsatzgebiete Volumetrische Messverfahren Wirkdruckverfahren Laminar-Flow-Elemente Schwebekörper-Durchflussmessung Coriolis-Durchflussmessung Hitzdrahtmethode Lasermessverfahren Magnetisch-induktive Durchflussmessung Wirbelfrequenz-Durchflussmessung Ultraschall-Strömungsmessung Prof. Dr.-Ing. Jens Hesselbach 2 Einführung zur Durchflussmessung • Die Durchflussmessung ist nach Temperatur und Druck die wichtigste Messgröße in der industriellen Messtechnik. • Sie stellt in der verfahrenstechnischen Industrie eine wesentliche Grundlage in der Prozessautomatisierung dar. • Viele klassische und bewährte Messverfahren konnten insbesondere durch den Einsatz moderner Mikroelektronik weiterentwickelt und ihre Eigenschaften und Funktionen verbessert werden. • In vielen Messgeräten werden Mikroprozessoren zu einer lokalen Vorverarbeitung der Messwerte genutzt. • So wird z.B. die Linearisierung, Filterung, Mittelwertbildung und Berücksichtigung von Fluidparametern wie z.B. Dichte, Temperatur und Viskosität im Durchflussmessgerät realisiert. Prof. Dr.-Ing. Jens Hesselbach 3 Definition Durchfluss (I) Durchfluss ist das Verhältnis aus der Menge des strömenden Mediums differenziert nach derjenigen Zeit, in der diese Menge einen Leitungsquerschnitt durchfließt. Durchfluss in Volumeneinheiten: dV qv V dt Durchfluss in Masseneinheiten: q m m Zwischen den Größen besteht die Beziehung: qm * q v Prof. Dr.-Ing. Jens Hesselbach dm dt 4 Definition Durchfluss (II) qv: Volumenstrom in qm: Massenstrom in V: Volumen in m³ t: Zeit in s ρ: Dichte in m: Masse in kg Prof. Dr.-Ing. Jens Hesselbach m³ kg s s kg m³ 5 Übersicht Messtechniken Mes s gerä t Vol umenzä hl er Bl ende Düs e Venturi düs e Staudruck Rohrkrümmer Gera de Rohre Dros s el kl a ppe Schwebekörper Höhendi fferenz Impfverfa hren Ma gnetis ch-i nduktiv Ioni s a tions a nemometer Korona a nemometer Hi tzdra ht Thermos onde Ka l tlei ter Aufhei zverfa hren Grundl a ge a ) vol umetri s ch b) Ges chwi ndi gkei t Abhä ngi gkei t bes ondere Ei gens cha ften Drehza hl Wi rkdruck Druck örtli ch Zentri fuga l kra ft Rei bung Wi ders tand kons tanter Druck Indi ka tion Weg Höhe Zei t Konzentra tion el ektri s ch Spa nnung Strom thermi s ch Tempera tur Wi rbel -DFM Ul tra s cha l l Strömungs wi rbel Scha l l a us brei tung Frequenz La ufzei t Abdri ft Frequenz (Doppl er) Kernres ona nz La s er Kernres ona nz Li chtaus brei tung Strom La ufzei t Frequenz (Doppl er) Schwi ngkörper Di chte Korrel a tions verfa hren La ufzei t örtli ch örtli ch örtli ch Tabelle: Übersicht über unterschiedliche Messverfahren Prof. Dr.-Ing. Jens Hesselbach 6 Einsatzgebiete Prof. Dr.-Ing. Jens Hesselbach 7 Auswahl des Messverfahrens Bei der Auswahl eines geeigneten Messverfahrens müssen viele Faktoren berücksichtigt werden. Dazu zählen z.B.: • • • • • • • • Messbereich Genauigkeit Preis Temperaturbereich Baugröße Medium (Gas/Flüssigkeit) Strömungsart (turbulent/laminar) Störungen durch das Messgerät Prof. Dr.-Ing. Jens Hesselbach 8 Auswahl des Messverfahrens (II) • Bei der Auswahl eines geeigneten Messverfahrens kann die VDI-Norm „Auswahl und Einsatz von Durchflussmesseinrichtungen“ herangezogen werden (VDI/VDE 2644:2001-09). Prof. Dr.-Ing. Jens Hesselbach 9 VOLUMETRISCHE MESSVERFAHREN Prof. Dr.-Ing. Jens Hesselbach 10 Volumetrische Messverfahren (I) Hier wird in zwei Arten von Volumenzählern unterschieden: unmittelbare und mittelbare Volumenzähler. • Unmittelbare Volumenzähler: Diese grenzen während des Messvorganges fortlaufend kleinere Volumina des Messgutes ab, deren Größe durch Messkammer festgelegt und dadurch bekannt ist (z.B. Trommelzähler, Ovalradzähler, Ringkolbenzähler, Ein- und Mehrkolbenzähler). • Mittelbare Volumenzähler: Die Volumenbestimmung erfolgt ohne Messkammern durch indirekte Verfahren (z.B. Flügelradzähler). Prof. Dr.-Ing. Jens Hesselbach 11 Volumetrische Messverfahren(II) • Früher wurde die Energie für den Antrieb der Volumenzähler dem Fluid entzogen. • Heutzutage leisten Motoren die dafür nötige Arbeit. Sie werden so geregelt, dass die Druckdifferenz zwischen Einlauf und Auslauf des Volumenzählers null ergibt. • Durch diese Maßnahme können Spaltverluste auch von niederviskosen Medien minimiert werden. Diese treten bei unmittelbaren Volumenzählern mit beweglichen Messkammerwänden auf (z.B. Ovalradzähler, Ein- und Mehrkolbenzähler) Prof. Dr.-Ing. Jens Hesselbach 12 Trommelzähler a: b, c, d: e: f: g: h: i: k: Achse Messkammern Zuflussrohr Öffnungen Messkante Auslaufkanal Innenzylinder Entlüftungsrohre Abb.: Aufbau eines Trommelzählers Prof. Dr.-Ing. Jens Hesselbach 13 Erläuterung zum Trommelzähler • Die Kammer b ist fast voll. • Bei steigendem Flüssigkeitspegel tritt das Messgut auch in Kammer c ein. • Der Schwerpunkt verschiebt sich somit nach links. • Die Trommel dreht sich gegen den Uhrzeigersinn. • Die Entlüftungsrohre k sorgen für eine Entlüftung. • Durch die Anzahl der Umdrehungen kann der Volumenstrom bestimmt werden. Prof. Dr.-Ing. Jens Hesselbach 14 Fehlerkurve Trommelzähler Die Messabweichung eines Trommelzählers hängt von der Oberflächenspannung des zu messenden Mediums ab, als auch von der Auslastung des Zählers selbst. Prof. Dr.-Ing. Jens Hesselbach 15 Eigenschaften des Trommelzählers • Beim Abschluss des Füllvorgangs bildet sich hinter der Kante g eine Kuppe. Ein Teil davon fließt wieder in den Innenzylinder zurück. Je kleiner der Durchfluss, desto länger die Zeiten, desto stärker der Rückfluss und desto geringer die bei Ausfluss tatsächlich geförderte Menge. • Mit abnehmendem Durchfluss ergibt sich eine wachsende Minderförderung, also ein positiver Fehler. • Bei mittlerem Durchfluss hat die Kuppe weniger Zeit, um zurückzufließen, daher eine geringere Fehlerkurve • Bei hohem Durchfluss geht die Fehlerkurve nach oben, da eine unvollständige Kammerfüllung verursacht wird Prof. Dr.-Ing. Jens Hesselbach 16 Einfluss der Viskosität (Zähigkeit) • Eine große Oberflächenspannung zieht den Flüssigkeitspegel bei g höher hinauf als eine kleine. • Dies führt zu einem verstärkten Rücklaufen der Kuppe und so zu einem größeren Messfehler. Prof. Dr.-Ing. Jens Hesselbach 17 Einkolbenzähler Prof. Dr.-Ing. Jens Hesselbach 18 Eigenschaften • Die Messgenauigkeit ist abhängig von der Abdichtung des Kolbens gegenüber der Zylinderwand und von dem dichten Sitz des Hahnes im Hahngehäuse. • Die Verwendung von Einkolbenzählern erfolgt bei industriellen Flüssigkeiten von hoher Viskosität, starker Verschmutzung und Betriebsdrücken von bis zu 33 bar. • Problematisch ist die geringe Korrosionsfestigkeit. Prof. Dr.-Ing. Jens Hesselbach 19 Fehlerkurve mit Ammoniakwasser Prof. Dr.-Ing. Jens Hesselbach 20 Mehrkolbenzähler Prof. Dr.-Ing. Jens Hesselbach 21 Eigenschaften • Ein langer Kolbenweg und kleine Fertigungstoleranzen halten den Schlupf klein. • Mehrkolbenzähler besitzen einen höheren Druckverlust als beispielsweise Einkolbenzähler. • Die Verwendung von Mehrkolbenzählern erfolgt bei Öl- und Benzinmessungen und bei kleinem Durchfluss. Prof. Dr.-Ing. Jens Hesselbach 22 Ringkolbenzähler Prof. Dr.-Ing. Jens Hesselbach 23 Eigenschaften • Ringkolbenzähler besitzen die gleiche Messgenauigkeit vorwärts und rückwärts. • Da sie schmutzempfindlich sind, ist eine Filterung des Messguts vor der Messung nötig. Hierdurch entsteht wiederum ein Drucklverlust. • Ein Gasabscheider sorgt dafür, dass evtl. vorhandene Luft nicht mitgezählt wird. • Die Verwendung von Ringkolbenzählern erfolgt bei Hauswassermessungen und kleinen Durchflüsse mit hoher Genauigkeit. Prof. Dr.-Ing. Jens Hesselbach 24 Fehlerkurve Prof. Dr.-Ing. Jens Hesselbach 25 Ovalradzähler Prof. Dr.-Ing. Jens Hesselbach 26 Eigenschaften • Es können Messfehler aufgrund der Spaltströmung auftreten. Diese ist abhängig von der Größe des Spaltes, dem Druckgefälle zwischen Zuund Abflussseite und der Viskosität des Fluids. • Die Abhängigkeit vom Drehwinkel ist nicht ganz gleichmäßig, daher Ausgleichsgetriebe. • Ovalradzähler sind empfindlich gegen Verschmutzungen. • Um eine Fehlerfreie Messung zu gewährleisten sollte ein Gasabscheider verwendet werden. Prof. Dr.-Ing. Jens Hesselbach 27 Fehlerkurve Prof. Dr.-Ing. Jens Hesselbach 28 Druckverlust Prof. Dr.-Ing. Jens Hesselbach 29 Flügelradzähler • Ein mit Schaufeln besetztes Laufrad wird durch die Strömung in Umdrehungen versetzt. • Die Frequenz des Flügelrads ist dabei proportional zum Volumenstrom: Abb.: Flügelradzähler qv c * f qv: Volumenstrom in c: Konstante in m³ f: Frequenz in Hz Prof. Dr.-Ing. Jens Hesselbach m³ s 30 Frequenz-Volumenstromkennlinie Abb.: Frequenz-Volumenstromkennlinie eines Flügelradzählers Prof. Dr.-Ing. Jens Hesselbach 31 Druckverlust Abb.: Druckverlust eines Flügelradzählers Prof. Dr.-Ing. Jens Hesselbach 32 Mehrstrahlflügelradzähler Prof. Dr.-Ing. Jens Hesselbach 33 Fehlerkurve Mehrstrahlflügelzähler Prof. Dr.-Ing. Jens Hesselbach 34 Eigenschaften • Flügelradzähler können für einen großen Messbereich eingesetzt werden. • Sie sind viskositätsabhängig. • Flügelradzähler sind aufgrund der bewegten Teile empfindlich gegen Verschmutzungen. • Verwendung: Hauswasserzähler, allerdings werden Einstrahlzähler in Deutschland nicht mehr hergestellt. Prof. Dr.-Ing. Jens Hesselbach 35 WIRKDRUCKVERFAHREN Prof. Dr.-Ing. Jens Hesselbach 36 Wirkdruckverfahren • Das Messprinzip basiert auf einer kurzen Verengung des Messrohrquerschnitts. Dadurch wird bei gleichem Volumendurchfluss die Strömungsgeschwindigkeit erhöht. • Nach dem Gesetz der Energieerhaltung führt dies auch zu einer Änderung einer anderen Energie (z.B. Lageenergie, Druckenergie, Temperatur) • Nach der Kontinuitätsgleichung für die eindimensionale Strömung inkompressibler Fluide ist das Produkt aus Querschnitt des Messrohres und Geschwindigkeit des Fluids immer konstant. Prof. Dr.-Ing. Jens Hesselbach 37 Wirkdruckverfahren - Einsatzgebiete Trotz vieler Neuentwicklungen ist im Gebiet der Durchflussmessung nach wie vor das Wirkdruckverfahren das meistverwendete Messverfahren. Das liegt u.a. an der einfachen und robusten Bauweise der Drosselelemente, die widrigsten Bedingungen ausgesetzt werden können. Da Wirkdruckmessverfahren ohne bewegliche Teile auskommen, sind sie besonders wartungsarm. Zum Einsatz kommen sie bevorzugt bei: • • • • extremen Temperaturen schnellen Strömungen hohen Drücken korrosiven Medien und sind geeignet für Flüssigkeiten, Gase und Dämpfe. Prof. Dr.-Ing. Jens Hesselbach 38 Wirkdruckverfahren - Prinzip (I) Abb.: Prinzip des Wirkdruckverfahrens Für das Wirkdruckverfahren gilt: V1 A 1 * s 1 V2 A 2 * s 2 mit V1 = V2 ergibt sich A 1 * s 1 A 2 * s 2 (Kontinuitätsgleichung) Prof. Dr.-Ing. Jens Hesselbach V: Volumen in m³ A: Querschnittsfläche in m² s: Länge in m 39 Wirkdruckverfahren - Prinzip (II) Differenziert nach der Zeit ergibt sich: v1 A2 v2 A1 Die Strömungsgeschwindigkeit verhält sich somit umgekehrt proportional zu den Querschnittsflächen. Prof. Dr.-Ing. Jens Hesselbach 40 Wirkdruckverfahren - Prinzip (III) Das Volumenelement V1 mit der Masse m 1 * V1 hat die potentielle Lageenergie E pot m 1 * g * h1 * V1 * g * h1 und die kinetische Bewegungsenergie E kin 1 2 m1 * v1 ² 1 2 * V1 * v 1 ² und die Druckenergie E D V1 * p 1 Prof. Dr.-Ing. Jens Hesselbach 41 Wirkdruckverfahren - Prinzip (IV) Wenn keine Wechselwirkung mit der Umgebung stattfindet und eine waagerechte Rohrleitung vorliegt, dann gilt: 1 2 * * v 1 ² p1 1 2 * * v 2 ² p 2 const (Bernoulli-Gleichung) m: V: E: h: p: Masse in kg Volumen in m³ Energie in J Höhe in m Druck in Pa Prof. Dr.-Ing. Jens Hesselbach kg ρ: Dichte in v: Geschwindigkeit in g: m³ Erdbeschleunigung in m s m s² 42 Wirkdruckverfahren - Prinzip (V) • Wirkdruckmessverfahren mit einfacher Blende: Abb.: Aufbau und Druckmesspunkte beim Wirkdruckverfahren Quelle: Baker 2002, S.50. Prof. Dr.-Ing. Jens Hesselbach 43 Wirkdruckverfahren - Prinzip (VI) Mit den bekannten Rohrleitungsquerschnitten und der gemessenen Druckdifferenz p p2 p1 kann die Strömungsgeschwindigkeit v1 berechnet werden: v1 2p A1 ² 1 A2 ² Prof. Dr.-Ing. Jens Hesselbach 44 Wirkdruckverfahren - Prinzip (VII) Es ergibt sich der Massendurchfluss qm 4 *d²* q m A1 * v 1 * zu 2p * d: Durchmesser in m Diese Gleichung enthält eine Reihe von Vereinfachungen, die auf eine reale Messung nicht zutreffen. Prof. Dr.-Ing. Jens Hesselbach 45 Kompression • Alle Gase und in weit geringerem Maße auch die Flüssigkeiten sind kompressibel, wodurch eine Abhängigkeit der Dichte vom Druck besteht (adiabatischer Prozess). • Dadurch verändert das betrachtete Volumenelement bei Eintritt in die Verengung seine Größe und die Kontinuitätsgleichung verliert ihre Gültigkeit. Prof. Dr.-Ing. Jens Hesselbach 46 Geschwindigkeitsprofile (I) In einer realen Strömung ist ein Strömungsprofil vorhanden. Dieses ist entweder laminar oder turbulent. Prof. Dr.-Ing. Jens Hesselbach 47 Geschwindigkeitsprofile (II) Das vorherrschende Strömungsprofil ist von der Reynoldszahl abhängig und diese wiederum vom Massenstrom, der Viskosität und dem Rohrinnendurchmesser. Die kritische Reynoldszahl, in deren näherer Umgebung eine laminare Strömung zu einer turbulenten Strömung umschlägt, liegt bei etwa Re=2300. Re 4 * m d* : dynamische Viskosität d : Rohrinnend urchmesser m : Massenstro m in Prof. Dr.-Ing. Jens Hesselbach in in kg m*s m kg s 48 Geschwindigkeitsprofile (III) Abb.: Strömungsprofil laminarer und turbulenter Strömung • Ein Querschnitt durch ein laminares Strömungsprofil ist immer parabelförmig, da das Fluid durch die Reibung an der Rohrwand gebremst wird. • Die Geschwindigkeit in der Rohrmitte ist somit am größten. • Bei einer turbulenten Strömung ist das Strömungsprofil durch die chaotischen Teilchenbewegungen ausgeglichener. Prof. Dr.-Ing. Jens Hesselbach 49 Profilbeiwert • Das Verhältnis von maximaler zu mittlerer Geschwindigkeit wird in dem Profilbeiwert c angegeben. • Bei laminarer Strömung beträgt dieser etwa 2. • Bei größeren Durchflüsse bzw. turbulenter Strömung etwa 1,3-1,0. Prof. Dr.-Ing. Jens Hesselbach 50 Profilbeiwert Prof. Dr.-Ing. Jens Hesselbach 51 Erwärmung • Das Fluid wird durch die innere Reibung erwärmt. • Dieser Beitrag müsste in der Bernoulli-Gleichung als Wärmeenergie berücksichtigt werden. Prof. Dr.-Ing. Jens Hesselbach 52 Druck- und Strömungsverlauf • Die Reibung führt zudem zu einem anderen Stromlinienbild. • Die wandnahen Schichten, in der Nähe der Blende, kommen zum Stillstand oder kehren ihre Bewegungsrichtung um. Prof. Dr.-Ing. Jens Hesselbach 53 Druck- und Strömungsverlauf Prof. Dr.-Ing. Jens Hesselbach 54 Massendurchfluss In der Praxis werden diese Faktoren in Beiwerten zusammengefasst. Mit diesen errechnet sich der Massendurchfluss: q m α: ε: D: Δp: 4 D ² 2p * Durchflusszahl Expansionszahl Rohrdurchmesser in m Druckdifferenz in Pa Prof. Dr.-Ing. Jens Hesselbach qm: Massendurchfluss in ρ: Dichte in kg s kg m³ 55 Durchflusszahl α und Expansionszahl ε • Die Durchflusszahl hängt bei den genormten Drosselgeräten mit praktisch inkompressiblen Medien nur von Reynoldszahl ab. • Sie wird experimentell ermittelt. • Die Expansionszahl hängt bei kompressiblen Medien von der Reynoldszahl, vom relativen Wirkdruck und dem Isotropenexponenten des Gases ab. • Sie wird experimentell ermittelt: • Sie beträgt bei kompressiblen Medien < 1 und bei inkompressiblen Medien = 1 Prof. Dr.-Ing. Jens Hesselbach 56 Durchflusskoeffizient C • Der Durchflusskoeffizient bietet den Vorteil, dass er in weit geringerem Maße vom Durchmesserverhältnis abhängt als die Durchflusszahl. • Mit dem Vorgeschwindigkeitsfaktor E (1 ) 4 1 2 wird der Durchflusskoeffizient wie folgt definiert: C β: E Durchmesserverhältnis Prof. Dr.-Ing. Jens Hesselbach d D 57 Normblenden nach DIN 1952 Prof. Dr.-Ing. Jens Hesselbach 58 Druckverlauf vor und hinter Normblenden Prof. Dr.-Ing. Jens Hesselbach 59 Berechnung Durchflusskoeffizient für Blenden 10 Re D 6 C 0 ,5959 0 ,312 0 , 09 L1 1 4 4 1 2 ,1 0 ,184 0 ,0029 8 0 ,0337 L wenn L1 ' 2 3 2 ,5 0 ,039 0 ,09 0 , 75 0 ,4333 C: Durchflusskoeffizient β: Durchmesserverhältnis ReD: Reynoldszahl bezogen auf den Durchmesser L1: Verhältnis Abstand Druckentnahme Einlauf von der Blendenstirnseite zu Rohrdurchmesser Verhältnis Abstand Druckentnahme Auslauf von der Blendenrückseite zu Rohrdurchmesser L2‘: Prof. Dr.-Ing. Jens Hesselbach d D 60 Düsen • Bei einer Blende kann sich der an der scharfen Kante abspringende Strahl frei ausbilden. • Bei einer Düse wird die Strömung durch einen abgerundeten Einlauf und ein langes zylindrisches Rohrstück gezwungen den Konturen zu folgen. • Der Strahl tritt dadurch ohne Kontraktion aus. Prof. Dr.-Ing. Jens Hesselbach 61 ISA 1932-Düsen Prof. Dr.-Ing. Jens Hesselbach 62 Durchflusszahlen von Düsen Prof. Dr.-Ing. Jens Hesselbach 63 Druck- und Strömungsverlauf Prof. Dr.-Ing. Jens Hesselbach 64 Langradius-Düsen Abb.: Langradius-Düsen Prof. Dr.-Ing. Jens Hesselbach 65 Berechnung Durchflusskoeffizient für Düsen Der Durchflusskoeffizient von einfachen Düsen wird wie folgt berechnet: 1 6 2 10 0 ,5 C 0 ,9965 0 ,00653 Re d Für den Durchflusskoeffizient von Langradius-Düsen gilt Folgendes: 1 10 6 2 C 0 ,9965 0 ,00653 Re d Prof. Dr.-Ing. Jens Hesselbach 66 Eigenschaften • Wirkdruckverfahren besitzen eine maximale Genauigkeit von 0,6-1,5% vom Messwert. • Für hohe Genauigkeiten ist eine scharfe Abrisskante an der Blende erforderlich. Diese nutzt sich im Betrieb ab oder verschmutzt. Daraus folgt, dass wenn eine hohe Genauigkeit gewünscht ist, die Blende öfter ausgetauscht werden muss. • Wirkdruckverfahren verursachen Druckverluste in der Leitung. • Bei Messdüsen ist der Druckverlust geringer, allerdings auch die Genauigkeit (siehe Punkt 2) • Der Wirkdruck steigt quadratisch mit dem Durchfluss an. Deswegen müssen die Drucksensoren eine große Messspanne abbilden können. Prof. Dr.-Ing. Jens Hesselbach 67 LAMINAR-FLOW-ELEMENTE Prof. Dr.-Ing. Jens Hesselbach 68 Laminar-Flow-Elemente • Im Unterschied zu dem Wirkdruckverfahren basiert die Durchflussmessung mit Laminar-Flow-Elementen (LFE) auf dem durch Reibung verursachten Druckverlust einer laminaren Strömung. • Hierbei werden Einbauten in Rohre integriert, die den Strömungsquerschnitt über Kapillare in viele kleine Einzelkanäle unterteilen. • Da die Reynoldzahl, die u.a. die Charakteristik einer Strömung beschreibt, abhängig von dem Rohrdurchmesser ist, bilden sich aus der vormals turbulenten Strömung im LFE viele kleine laminare Strömungen aus. • Dabei entstehende Beschleunigungen müssen vermieden oder durch Korrekturen berücksichtigt werden. Prof. Dr.-Ing. Jens Hesselbach 69 Widerstandsgesetz laminarer Strömungen Prof. Dr.-Ing. Jens Hesselbach 70 Widerstandsgesetz laminarer Strömungen Greift man nach vorigem Bild einen zylindrischen Flüssigkeitskörper der Länge l und dem Radius r im Inneren der Flüssigkeit heraus, so muss die Druckkraft: 2 p R r und aus den am Zylindermantel angreifenden Schubspannungen resultierende Kraft: dv ( r ) dr 2 rl entgegengesetzt gleich sein. Prof. Dr.-Ing. Jens Hesselbach 71 Widerstandsgesetz laminarer Strömungen 2 pR r dv ( r ) dv ( r ) dr pR 2 rl 0 rdr 2 l Integration zwischen den Grenzen r und R unter Berücksichtigung der Randgeschwindigkeit v(R)=0 v(r) 2 pR R 4 l Prof. Dr.-Ing. Jens Hesselbach r 1 R 2 2 72 Widerstandsgesetz laminarer Strömungen Formelzeichen: p: r: l: A: Druck in Pa Radius in m Länge in m Fläche in m² η: dynamische Viskosität in ρ: Dichte in kg m*s kg m³ Prof. Dr.-Ing. Jens Hesselbach 73 Volumendurchfluss Der Volumendurchfluss: R q v 2 v ( r ) rdr 0 wird unter Berücksichtigung des Durchmesser d=2R zu: qv d 4 128 l pR Ad 2 32 l pR Die Messgröße ist somit eine Druckdifferenz über eine definierte Länge l. Zudem hängt der Durchfluss über die dynamischen Viskosität η vom fließenden Medium ab. Prof. Dr.-Ing. Jens Hesselbach 74 Druckentnahme Nach gut abgerundeten Einläufen in das Messrohr bedarf es zur Ausbildung des Profils noch einer geraden Anlaufstrecke von l 0 ,06 Re d * d bis zur ersten Druckentnahme. Nach dieser Anlaufstrecke hat sich die Geschwindigkeit in der Rohrmitte bis auf etwa 1% dem endgültigen Wert genähert. Prof. Dr.-Ing. Jens Hesselbach 75 Druckverlauf in einer Kapillare Prof. Dr.-Ing. Jens Hesselbach 76 Druckentnahme • Da sich das Profil im LFE zunächst ausbilden muss, sind die Drücke also nicht im Ein- und Auslauf, sondern inmitten der Kapillare zu entnehmen. • Am einfachsten ist es, die Kapillare durchzuschneiden und es mittels einer Muffe wieder zusammenzusetzen. Hierbei bleibt ein Spalt an dem Druck entnommen wird. Prof. Dr.-Ing. Jens Hesselbach 77 Druckentnahme in Kapillaren Abb.: Prinzipieller Aufbau eines LFE Quelle: Hesselbach 2012, S.81 Prof. Dr.-Ing. Jens Hesselbach 78 Widerstandsgesetz turbulenter Strömungen Das Widerstandsgesetz turbulenter Strömungen lässt sich nicht exakt ableiten. p R R l d v 2 2 16 2 R 2 l d 5 qv 2 Die Widerstandszahl λR ist experimentell bestimmt worden. Prof. Dr.-Ing. Jens Hesselbach 79 Widerstandszahlen Prof. Dr.-Ing. Jens Hesselbach 80 SCHWEBEKÖRPER Prof. Dr.-Ing. Jens Hesselbach 81 Schwebekörper • Dieses Verfahren ist nach dem Wirkdruckverfahren eines der häufigsten Durchflussmessverfahren. • Schwebekörperdurchflussmesser finden häufig im Labor Anwendung. In Produktionsanlagen dienen sie oftmals als redundante Durchflussanzeigen. • Bei einem Schwebekörperdurchflussmesser wird ein Widerstandskörper von einem Medium von unten nach oben angeströmt. Entweder ist der Widerstandskörper in einem konischen Messrohr oder ein konischer Widerstandskörper ist in einer Messblende eingebaut. • Durch die konische Bauweise ändert sich der Widerstandsbeiwert cw des Schwebekörpers in Abhängigkeit von der Höhenstellung und somit die Kraft F, die vom Medium auf ihn ausgeübt wird. Prof. Dr.-Ing. Jens Hesselbach 82 Widerstandsgesetz F c w AK v: Mv 2 2 Geschwindigkeit der ungestörten Strömung m s kg ρM : Dichte des strömenden Mediums AK: cW: größter Querschnitt des Widerstandskörpers in m² Widerstandsbeiwert (hängt ab von der Geometrie der gesamten Anordnung und von der Reynoldszahl) Prof. Dr.-Ing. Jens Hesselbach m³ 83 Prinzip • Gewicht und Auftrieb des Körpers bleiben konstant • Widerstandsbeiwert ändert sich durch das konische Rohr mit der Hubhöhe des Köpers Prof. Dr.-Ing. Jens Hesselbach 84 Gleichgewicht F K V K g K FK: VK: Gewicht des Schwebekörpers in N Volumen des Schwebekörpers im m³ ρK: Dichte des Schwebekörpers in kg m³ F A V K g M FA: Auftrieb des Schwebekörpers in N ρM: Dichte des Mediums Prof. Dr.-Ing. Jens Hesselbach kg m³ 85 Gleichgewicht V K g K M c w AK M 2 v 2 • Bei der Schwebekörper-Durchflussmessung besteht ein Gleichgewicht zwischen der Gewichtskraft des Schwebekörpers auf der einen Seite und der Auftriebskraft des Schwebekörpers und der Kraft die das strömende Medium auf den Schwebekörper ausübt auf der anderen Seite. • Bei einer vorgegebenen Messanordnung ändert sich bei einer Änderung von v nur cW. • cW ist allerdings abhängig von der Hubhöhe des Schwebekörpers und der Reynoldszahl. • Diese Abhängigkeit muss empirisch durch Eichung ermittelt werden. Prof. Dr.-Ing. Jens Hesselbach 86 Durchflussgleichung q m Ds DS: MS: ρs: ρ: α: gM S 1 s größter Durchmesser des Schwebekörpers Masse des Schwebekörpers Dichte des Schwebekörpers Dichte des Mediums Durchflusszahl Prof. Dr.-Ing. Jens Hesselbach 87 Durchflusszahl Die Durchflusszahl ist eine Funktion des Durchmesserverhältnisses DK/DS und der Ruppelt-Zahl Ru Ru DK: η: gM S 1 s Durchmesser des Messkonus in Höhe der Ablesekante in m Dynamische Viskosität des Messstoffes Prof. Dr.-Ing. Jens Hesselbach 88 Schwebekörper-Durchflussmesser mit konischem Messkörper Abb.: Prinzip eines Schwebekorpers mit konischem Messkorper und elektrischer Abtastvorrichtung Quelle: Bonfig 2002, S. 90 Prof. Dr.-Ing. Jens Hesselbach 89 Eigenschaften • direkt ablesbar mit Glaskonus oder über Messgerät (magnetisch induktiv) • Eventuelle Verunreinigungen stören nicht. • Es ist keine gerade Einlaufstrecke erforderlich. • Es entsteht ein nur geringer Druckverlust. • Genauigkeiten bis zu 1 oder 2% sind möglich. • Eine Verwendung ist bei allen gasförmigen und flüssigen Medien möglich. • Der Einbau muss funktionsbedingt senkrecht erfolgen. Prof. Dr.-Ing. Jens Hesselbach 90 CORIOLIS-VERFAHREN Prof. Dr.-Ing. Jens Hesselbach 91 Coriolis-Verfahren • Bei dem gyrostatischen Prinzip der Massendurchflussmessung wird die nach dem Physiker Coriolis benannte Kraft ausgenutzt, die bei rotierenden oder schwingenden Systemen neben der Zentrifugalkraft auftritt. • Eine Coriolis-Kraft wird auf jeden sich in einem rotierenden System bewegenden Körper ausgeübt und ist senkrecht zur Drehachse und zur Bewegungsrichtung gerichtet. Prof. Dr.-Ing. Jens Hesselbach 92 Grundlagen F 2m ( ) F : m: : v : Corioliskraft Masse des Körpers Winkelgeschwindigkeit Geschwindigkeit des Körpers Prof. Dr.-Ing. Jens Hesselbach 93 Grundlagen • Bei bekannter Winkelgeschwindigkeit ist die Coriolis-Kraft somit direkt proportional zum Produkt aus Masse und Geschwindigkeit. • Problem ist, dass der Masseffekt sehr klein ist. • Zur Verstärkung des Messsignals wird daher der Körper senkrecht zur Bewegungsrichtung beschleunigt (Vektorprodukt). • Das Medium wird durch ein geeignet geformtes Rohr geleitet, das senkrecht zur Durchflussrichtung beschleunigt wird. • Durch die Coriolis-Kraft wird auf das Rohr ein mechanisches Moment ausgeübt, das entweder am Rohr oder an den Halterungen gemessen werden kann. Prof. Dr.-Ing. Jens Hesselbach 94 Aufbau Abb.: Prinzip der Coriolismessung in U-Rohrausführung Quelle: Bonfig 2002, S.217 Prof. Dr.-Ing. Jens Hesselbach 95 Aufbau • Die Anordnung besteht aus einem U-förmigen Rohr, das am Ein- und Auslauf fest eingespannt ist, und einer T-förmigen Blattfeder als Gegenstück zur Realisierung einer Stimmgabel. • Die Rohrschwingung wird elektromagnetisch erzeugt. • Um eine gute Messgenauigkeit zu erreichen, muss die Schwingbewegung des Messrohres ausbalanciert sein. Dann wird keine Schwingungsenergie aus dem Gerät in die Prozessumgebung ausgekoppelt. Prof. Dr.-Ing. Jens Hesselbach 96 Kräfte und Momente Abb.: Bei einer Rohrschwingung erzeugt die Coriolis-Kraft ein Drehmoment um die Mittelachse Prof. Dr.-Ing. Jens Hesselbach 97 Grundlagen dM dF 1 r 1 dF 2 r 2 Aufgrund der Symmetrie und da beide Kraftanteile gleich groß sind, ergibt sich: dM 2dFr 4 mv r Wobei der Produktanteil mv dem Massendurchfluss entspricht. Durch Integration ergibt sich: M 4r q m Prof. Dr.-Ing. Jens Hesselbach 98 Schwingungszyklus Prof. Dr.-Ing. Jens Hesselbach 99 Grundlagen Der Drehwinkel ist eine Funktion der Federkonstanten und des Moments: M K Der Massendurchfluss ist deshalb auch proportional zum Drehwinkel des U-Rohres: K: 4r q m K Federkonstante Prof. Dr.-Ing. Jens Hesselbach 100 Grundlagen • Bei einem sinusförmigen Auf- und Abschwingen des Rohres am UBogen kann man für einen kleinen Bereich um die Ruhelage davon ausgehen, dass die Geschwindigkeit konstant ist. • Die Zeitdifferenz mit der die beiden U-Rohr-Schenkel die Nulllage passieren beträgt für kleine Drehwinkel: t 2r v • Die Geschwindigkeit mit der ein Punkt des Rohres sich bewegt hängt von der Winkelgeschwindigkeit und von der Entfernung des Punktes zur fest eingespannten Schwingungsachse ab. Prof. Dr.-Ing. Jens Hesselbach 101 Grundlagen Es ergibt sich t 8r KL 2 qm Der Massendurchfluss ist damit direkt proportional zu dem Zeitabstand, mit dem die beiden Rohrschenkel die Nulllage passieren. Prof. Dr.-Ing. Jens Hesselbach 102 Geradrohr-Coriolis-Massendurchflussmessung Abb.: Coriolis-Massendurchflussmesser in gerader Einrohrausführung Prof. Dr.-Ing. Jens Hesselbach 103 Geradrohr-Coriolis-Massendurchflussmessung Prof. Dr.-Ing. Jens Hesselbach 104 Eigenschaften • Coriolis-Durchflussmessgeräte sind nahezu unabhängig von Stoffkonstanten des Mediums (Temperatur, Dichte, Viskosität). • Es ist eine Erfassung von 2-Phasen-Strömungen (z.B. Wasser und Wasserdampf) möglich. • Voraussetzung bei Mehrphasenströmungen ist, dass der gesamte Messstoff vollständig der Bewegung der Rohre folgt. Also kein Bestandteil sich relativ dazu bewegt. • Es sind sehr kleine Messfehler bis zu 0,2% vom Messwert möglich. Prof. Dr.-Ing. Jens Hesselbach 105 Einfluss der Relativbewegung • Das Bild zeigt ein Messrohr, dass sich nach rechts bewegt. • Wie im Bild zu erkennen ist, bleibt ein Partikel im Messstoff an derselben Stelle. • Es besteht keine Relativbewegung des Partikels und somit kein zusätzlicher Messfehler. Prof. Dr.-Ing. Jens Hesselbach 106 Einfluss der Relativbewegung • In diesem Beispiel bewegt sich der Partikel relativ zum Rohr. Dadurch ist der Beitrag zur Coriolis-Kraft reduziert. • Hierdurch entstehen zusätzliche Messfehler. Prof. Dr.-Ing. Jens Hesselbach 107 THERMISCHE VERFAHREN Prof. Dr.-Ing. Jens Hesselbach 108 Thermische Messverfahren • Bei diesen Verfahren ist die Messgröße eine Temperatur, eine Temperaturdifferenz oder eine davon abgeleitete Größe Prof. Dr.-Ing. Jens Hesselbach 109 Hitzdrahtmethode • Ein elektrisch beheizter Metalldraht, dessen Widerstand temperaturabhängig ist, wird in einen Gasstrom gebracht und von diesem abgekühlt. • Die Wärmeabgabe ist dabei abhängig von der Geschwindigkeit des vorbeistreichenden Gases, von dessen physikalischen Daten (Wärmeleitfähigkeit, spezifische Wärmekapazität, Dichte) und von der Differenz zwischen Draht- und Gastemperatur. Prof. Dr.-Ing. Jens Hesselbach 110 Grundlagen 1 Ua ² ( A B ( v Ua: A,B: ρ: v: n: TS: TM: n ) * (T S T M )) Ausgangsspannung Konstanten, abhängig vom Strömungsmedium Dichte des Mediums Strömungsgeschwindigkeit Exponent Sensortemperatur Mediumstemperatur Prof. Dr.-Ing. Jens Hesselbach 111 Verfahrensarten Bei der Hitzdrahtmethode gibt es zwei verschiedene Verfahrensarten: a) b) Heizspannung oder Heizstrom werden konstant gehalten Widerstand wird durch Nachregeln der Heizspannung konstant gehalten Prof. Dr.-Ing. Jens Hesselbach 112 Hitzdrahtanemometer mit konstanter Spannung • Bei dieser Methode wird die Heizspannung so eingestellt, dass das Brückengalvanometer im Ruhezustand keinen Ausschlag zeigt. Der Galvanometerauschlag ist ein Maß für die Geschwindigkeit. • Nur bei kleinen Geschwindigkeiten empfindlich (v bis zu 0,5 cm/s). • Constant Current Anemometer (CCA). Prof. Dr.-Ing. Jens Hesselbach 113 Hitzdrahtanemometer mit konstanter Spannung Prof. Dr.-Ing. Jens Hesselbach 114 Hitzdrahtanemometer mit konstantem Widerstand • Hält man den Widerstand des Hitzdrahtes durch Nachregeln der Heizspannung konstant, dann sind die Heizspannung bzw. Heizstrom bei stromlosen Galvanometer ein Maß für die Geschwindigkeit des Mediums . • Auch hier nimmt die Empfindlichkeit mit zunehmender Strömungsgeschwindigkeit ab, allerdings nicht in dem Maß wie beim Hitzdrahtanemometer mit konstanter Spannung. • Constant Temperature Anemometer (CTA). Prof. Dr.-Ing. Jens Hesselbach 115 Hitzdrahtanemometer mit konstantem Widerstand Abb.: Hitzdrahtanemometer mit konstantem Heizdrahtwiderstand Quelle: Hesselbach 2012, S.83 Prof. Dr.-Ing. Jens Hesselbach 116 Typischer Verlauf der Ausgangsspannung (CTA) Prof. Dr.-Ing. Jens Hesselbach 117 Konstanttemperatursonden Abb.: Konstanttemperatursonden Abb.: CTA-Sonde Prof. Dr.-Ing. Jens Hesselbach 118 Schräganströmung Bei Versuchen wurde festgestellt, dass die Wärmeabgabe nur von der senkrecht zur Zylinderachse wirkenden Geschwindigkeitskomponente beeinflusst wird: v 1 v * sin( ) v: v 1: α: Absolutgeschwindigkeit Geschwindigkeit des schrägen Hitzdrahtes Winkel zwischen Strömungsrichtung und Hitzdraht Prof. Dr.-Ing. Jens Hesselbach 119 Schräganströmung 2 2 2 2 2 v 1 v (sin k cos ) k: Koeffizient der Richtungsempfindlichkeit d k ist abhängig vom Hitzdrahtverhältnis und der Strömungsl geschwindigkeit. Prof. Dr.-Ing. Jens Hesselbach 120 Funktionen für Schräganströmung Prof. Dr.-Ing. Jens Hesselbach 121 Zweidraht-Sonde • Eine Zweidraht-Sonde kann sowohl die Strömungsgeschwindigkeit als auch die Strömungsrichtung eines ebenen Strömungsfeldes mit einer Messung ermitteln Prof. Dr.-Ing. Jens Hesselbach 122 Zweidraht-Sonde Bei gleichem geometrischem Verhältnis der Messdrähte und Anordnung von 90° erhält man: 2 v 2 v 1 v 2 1k 2 2 Abb.: Zweidrahtsonde im ebenen Strömungsfeld Prof. Dr.-Ing. Jens Hesselbach 123 Charakteristik Hitzdrahtanemometer Prof. Dr.-Ing. Jens Hesselbach 124 Eigenschaften • besonders geeignet zur Messung kleiner und mittlerer Strömungsgeschwindigkeiten (Empfindlichkeit) • abnehmende Empfindlichkeit mit wachsender Geschwindigkeit • bei hohen Temperaturen Verdampfung des Drahtes möglich Prof. Dr.-Ing. Jens Hesselbach 125 LASERMESSVERFAHREN Prof. Dr.-Ing. Jens Hesselbach 126 Messarten Bei den Messverfahren gibt es zwei unterschiedliche Messarten: • Laufzeitmessung • Dopplereffekt Prof. Dr.-Ing. Jens Hesselbach 127 Aufbau und Messprinzip • Das Verfahren misst die Durchgangszeit eines Staubteilchens zwischen zwei Laserstrahlen • Ein Laserstrahl durchläuft zwei konvexe Linsen und wird durch ein Prisma in zwei parallele Strahlen gleicher Intensität geteilt. • Die Strahlen durchlaufen das Rohr senkrecht zur Durchflussrichtung und haben voneinander den Abstand d. • Durchfliegt ein Staubteilchen nacheinander die beiden Brennpunkte im Rohrzentrum, wird das Licht an diesem Teilchen gestreut. Prof. Dr.-Ing. Jens Hesselbach 128 Aufbau und Messprinzip • Das gestreute Licht wird durch ein Linsensystem gesammelt und durch Photozellen aufgenommen und in ein elektrisches Signal umgeformt. • Die Zeitdifferenz der beiden aufeinander folgenden Impulse erhält man die Geschwindigkeit des Teilchens. Prof. Dr.-Ing. Jens Hesselbach 129 Aufbau Prof. Dr.-Ing. Jens Hesselbach 130 Erforderliche Größe des Staubteilchens Die Staubteilchen benötigen eine bestimmte Größe um das Laserlicht ausreichend zu streuen. Ob ein Staubteilchen ausreichend groß ist lässt sich mit folgender Formel bestimmen: 2 R Bei α > 1 ist der Staubteilchenradius größer als die Wellenlänge des Laserlichts. R: λ: Radius des Staubteilchens in nm Wellenlänge des Laserlichts in nm Prof. Dr.-Ing. Jens Hesselbach 131 Laser-Strahl Prof. Dr.-Ing. Jens Hesselbach 132 Grundlagen s 3 ,83 2 R Der Winkel s muss größer sein als der Blendenwinkel a . Der Blendenwinkel muss wiederum größer sein als der Divergenzwinkel b des Laserstrahls. Prof. Dr.-Ing. Jens Hesselbach 133 Eigenschaften • Die Lasermessung per Laufzeitverfahren kann bei Geschwindigkeiten von 200m/s an aufwärts eingesetzt werden. • Die Messgenauigkeit liegt bei etwa 3%. • Der Vorteil liegt insbesondere bei der direkten Geschwindigkeitsmessung ohne störende Einbauten und Rückwirkungsfreiheit. Prof. Dr.-Ing. Jens Hesselbach 134 Dopplereffekt • Sendet eine ruhende Quelle eine Welle mit der Frequenz f0 aus, so beobachtet ein ruhender Beobachter die gleiche Frequenz. • Bewegt sich allerdings der Beobachter relativ zur Quelle, so nimmt er mehr oder weniger Schwingungen je Zeiteinheit wahr (f0+∆f oder f0-∆f). • Fällt ein Lichtstrahl in ein strömendes Medium ein, so wird Licht von den im Medium befindlichen Partikeln aus dem Strahl gestreut. • Bei diesem Streuprozess tritt der Dopplereffekt zweimal auf. • Einmal ist das Teilchen bewegter Beobachter, dann sendet das Teilchen dieses Licht als bewegte Quelle wieder aus. Prof. Dr.-Ing. Jens Hesselbach 135 Streuung des Lichts Prof. Dr.-Ing. Jens Hesselbach 136 Berechnung • monochromatische Lichtquelle mit Frequenz f0 und dem Wellenvektor k0 • gestreuter Lichtstrahl unter Winkel Θ mit Frequenz fs und dem Wellenvektor ks • Bewegt sich das Teilchen mit der Geschwindigkeit v: f k * v mit k = k0 - ks Prof. Dr.-Ing. Jens Hesselbach 137 Berechnung f λ0: n: α: 2 nv 0 sin / 2 cos Wellenlänge des Laserlichts im Vakuum Brechungsindex des strömenden Mediums Winkel zwischen k und v Prof. Dr.-Ing. Jens Hesselbach 138 Ausführungsarten Abb.: a) Referenzstrahlmethode b) Differemtialmethode (Kreuzstrahlverfahren) c) Symmetrisches Überlagerungsverfahren Prof. Dr.-Ing. Jens Hesselbach 139 MAGNETISCH-INDUKTIVE VERFAHREN Prof. Dr.-Ing. Jens Hesselbach 140 Magnetisch-induktive Durchflussmessung (MID) • Bei diesem Verfahren wird durch die Wechselwirkung zwischen der Strömungsgeschwindigkeit einer Flüssigkeit und einem Magnetfeld eine elektrische Spannung erzeugt. • Nach dem Faradayschen Induktionsgesetz wird in einer durch ein Magnetfeld fließenden elektrisch leitenden Flüssigkeit eine elektrische Feldstärke entstehen. div (v B ) : v : B : Δ : Potenzial Strömungsgeschwindigkeit magnetische Induktion Laplace-Operator Prof. Dr.-Ing. Jens Hesselbach 141 Prinzipskizze Abb.: Prinzip der Magnetisch-induktiven Durchflussmessung Quelle: Bonfig, 2002, S.108 Prof. Dr.-Ing. Jens Hesselbach 142 Berechnung Unter Voraussetzung eines homogenen Magnetfeldes und eines rotationssymetrischen Strömungsprofils erhält man: 2 qv D 4 v 1 D k 4B Prof. Dr.-Ing. Jens Hesselbach U 143 Eigenschaften • Aufgrund des Messprinzips kann die MID nur bei Flüssigkeiten mit einer S elektrischen Leitfähigkeit von mindestens 5 eingesetzt werden. cm • Das setzt auch voraus, dass das Medium eine Flüssigkeit ist. Gase können mit diesem Verfahren nicht gemessen werden. • Die magnetisch-induktive Durchflussmessung ist weitestgehend unabhängig von der Viskosität, Druck, Temperatur und dem Strömungsprofil des Mediums. • Im Inneren des Messrohres gibt es keine Einbauten, so dass kein zusätzlicher Druckverlust auftritt. Prof. Dr.-Ing. Jens Hesselbach 144 Eigenschaften • Bei der Installation der Geräte sollten Einlaufstrecken von 5D bis 10D und Auslaufstrecken von 2D bis 5D eingehalten werden. • Die Abwesenheit von beweglichen Bauteilen bringt wieder den Vorteil eines geringen Wartungsaufwands mit sich. • Bei dem gängigen „galvanischen Abgriff“ der Signalspannung sind die Elektroden in die Rohrwand eingelassen und stehen in direktem Kontakt mit dem Medium. Das setzt ein korrosionsbeständiges Material der Elektroden voraus. Prof. Dr.-Ing. Jens Hesselbach 145 WIRBELFREQUENZ-DURCHFLUSSMESSUNG Prof. Dr.-Ing. Jens Hesselbach 146 Prinzip • Wird ein Gegenstand in ein strömendes Fluid eingefügt, so entstehen an beiden Seiten wechselseitig Wirbel. • Durch die Strömung lösen sich die Wirbel ab, und es bildet sich eine Wirbelstraße. • Hinter dem Anströmkörper stellt sich in Abhängigkeit von der Anströmgeschwindigkeit ein konstantes Verhältnis von Wirbelabstand und Wirbelfolge ein. • Ein Piezosensor erfasst die Frequenz der Wirbel. Prof. Dr.-Ing. Jens Hesselbach 147 Prinzip Abb.: Prinzip der Wirbelstrommessung mit einem zylindrischen Prallkörper (a/b = konst.) Quelle: Hesselbach 2012, S.84 Prof. Dr.-Ing. Jens Hesselbach 148 Prinzip • Die Frequenz f der Wirbelablösung ist dabei proportional der Strömungsgeschwindigkeit und indirekt proportional der Breite des Störkörpers. • Bei optimaler Dimensionierung des Störkörpers ergibt sich über einen sehr weiten Reynolds-Zahl-Bereich ein linearer Zusammenhang zwischen Wirbelfrequenz und Durchflussgeschwindigkeit, unabhängig von Messstoffdichte und Viskosität. Prof. Dr.-Ing. Jens Hesselbach 149 Prinzip • Die aus der Wirbelablösung resultierenden lokalen Druckänderungen werden durch einen Piezosensor bzw. kapazitiven Drucksensor detektiert und in elektrische Impulse entsprechend der Wirbelfrequenz umgewandelt. Prof. Dr.-Ing. Jens Hesselbach 150 Eigenschaften • Einsatz möglich bei Flüssigkeiten, Gasen und Dampf. • Die weiteste Verbreitung findet sich bei Dampf. • Hindernisse im Einlauf erfordern teils lange Einlaufstrecken (Bis zu 50D bei Regelventilen). • Auslaufstrecken bis 5D. • max. ± 0,75 % vom Messwert bei Flüssigkeiten. • max. ± 1 % vom Messwert bei Gasen und Dämpfen. Prof. Dr.-Ing. Jens Hesselbach 151 ULTRASCHALL-STRÖMUNGSMESSUNG Prof. Dr.-Ing. Jens Hesselbach 152 Messarten Bei der Ultraschall-Strömungsmessung kann auf verschiedene Arten gemessen werden. Die gängigen Verfahren sind: • • • • • Laufzeitmessung, direkt Laufzeitmessung, Impulsdifferenzverfahren Phasendifferenzmessung Abdriftmethode Dopplereffekt Prof. Dr.-Ing. Jens Hesselbach 153 Prinzip Laufzeitmessung • Die Fortpflanzungsgeschwindigkeit von Schallwellen in einem Fluid ändert sich mit der Geschwindigkeit des Fluids relativ zum ruhenden Betrachter. • Mit der Strömungsrichtung addieren sich die Geschwindigkeitsvektoren aus Fluid- und Schallgeschwindigkeit, gegen die Strömungsrichtung subtrahieren sie sich. • Aus den Laufzeitunterschieden eines Signals, welches durch ein Rohr geschickt wird, lässt sich die Geschwindigkeit des Mediums errechnen. vF vF Prof. Dr.-Ing. Jens Hesselbach vRes vS vRes S vS vF 154 Prinzip Laufzeitmessung • Wird ein Ultraschallerreger am Rohr angebracht und ein Empfänger versetzt an einer gegenüberliegenden Stelle, durchläuft das Signal einmal das gesamte Geschwindigkeitsprofil des Fluids im Rohr und es lässt sich die mittlere Geschwindigkeit bestimmen. Abb.: Prinzipieller Aufbau der Durchflussmessung mittels Ultraschall Quelle: Hesselbach 2012, S.86 Prof. Dr.-Ing. Jens Hesselbach 155 Prinzip Laufzeitmessung • Die Laufzeitdifferenz Δt wird gemessen und erlaubt die Bestimmung der mittleren Strömungsgeschwindigkeit auf dem von Ultraschallsignalen durchlaufenen Pfad. Durch eine Profilkorrektur kann das Flächenmittel der Strömungsgeschwindigkeit errechnet werden, das proportional zum Volumenstrom ist. Abb.: Laufzeitdifferenz von Ultraschallsignalen Abb. nach: http://www.flexim.com/files/tsfluxus_f601v1-5de_leu.pdf Prof. Dr.-Ing. Jens Hesselbach 156 Berechnung Gegen die Strömungsrichtung benötigt das Signal die Zeit t1 l c Schall c F und in Strömungsrichtung t2 l c Schall c F Durch Subtraktion der beiden Formeln, kann die Schallgeschwindigkeit eliminiert werden. Dies ist sehr vorteilhaft, da sich diese mit der Temperatur ändert und eine Korrektur in Abhängigkeit der aktuellen Fluidgeschwindigkeit notwendig wäre. Prof. Dr.-Ing. Jens Hesselbach 157 Berechnung Die mittlere Fluidgeschwindigkeit lässt sich aus der Laufzeitdifferenz der Ultraschallsignale bestimmen zu: c F ,m 1 1 cos( ) t 2 t 1 l Dies erfordert allerdings, wie dargestellt, ein so genanntes Zweikanalsystem, welches auf beiden Seiten jeweils einen Empfänger und Sender besitzt. Prof. Dr.-Ing. Jens Hesselbach 158 Einflüsse (Fluidtemperatur) Die Schallgeschwindigkeit ändert sich mit der Fluidtemperatur. Prof. Dr.-Ing. Jens Hesselbach 159 Einflüsse (Materialien) Abb.: Schallgeschwindigkeiten in unterschiedlichen Materialien Abb. aus: http://www.flexim.com/files/tsfluxus_f601v1-5de_leu.pdf Die Schallgeschwindigkeit ändert sich mit dem zu durchdringenden Material. Prof. Dr.-Ing. Jens Hesselbach 160 Einflüsse (Rohrein- und auslauf) Bei Rohreinbauten, vor und hinter der Messstelle, müssen Ein- und Auslaufstrecken berücksichtigt werden, die es dem Strömungsprofil erlauben sich vollständig auszubilden und die Messung nicht durch mögliche Turbulenzen zu beeinflussen. Die Strecken werden immer mit dem vielfachen des Rohrdurchmessers D angegeben. Abb.: Verschiedene Störquellen Abb. aus: http://www.flexim.com/files/tsfluxus_f601v1-5de_leu.pdf Prof. Dr.-Ing. Jens Hesselbach 161 Impulsdifferenzlaufzeitmessung • Der Sender S1 sendet so lange, bis ein Schallimpuls im Empfänger E1 registriert wird. • Ein Schalter unterbricht das Senden, bis kein Signal mehr empfangen wird – danach beginnt der Zyklus erneut. • Dasselbe gilt für S2-E2 bei gleicher Sendefrequenz wie bei S1. • Es ergeben sich zwei Impulsfolgen mit gleichen Intervallen. Prof. Dr.-Ing. Jens Hesselbach 162 Impulsdifferenzlaufzeitmessung Prof. Dr.-Ing. Jens Hesselbach 163 Phasendifferenzmessung • Messung eines konstanten Sinussignals längs der Strömung mit bekannter Schallgeschwindigkeit des Mediums. • Phasenverschiebung des gesendeten Signals zum ursprünglichen Signal ist proportional zur Strömungsgeschwindigkeit. Prof. Dr.-Ing. Jens Hesselbach 164 Doppler • Messung von Fluiden mit Partikeln, die einen Dichteunterschied zum transportierenden Medium aufweisen (Suspensionen, Emulsionen). • Empfänger (c) misst die Frequenzverschiebung des seitlich aus dem Fluid gestreuten Schalls des Senders (a). Prof. Dr.-Ing. Jens Hesselbach 165 Doppler - Messaufbau Prof. Dr.-Ing. Jens Hesselbach 166 Messanordnungen der Sender/Empfänger Abb.: Messanordnungen bei Ultraschallmessungen Abb. nach: http://www.flexim.com/files/tsfluxus_f601v1-5de_leu.pdf Prof. Dr.-Ing. Jens Hesselbach 167 VIELEN DANK FÜR DIE AUFMERKSAMKEIT Prof. Dr.-Ing. Jens Hesselbach 168 Literatur Bonfig, Karl: Technische Durchflussmessung. Essen: Vulkan-Verlag, 2001. Hoffman, Jörg et al.: Handbuch der Messtechnik. München: Carl Hanser Verlag, 2012. Baker, Roger C. Flow Measurement. Zweite Auflage. London: Professional Engineering Publishing Limited, 2002. Hesselbach, Jens et al.: Energie- und klimaeffiziente Produktion. Wiesbaden: Springer Vieweg, 2012. Prof. Dr.-Ing. Jens Hesselbach 169 Literatur Altendorf et al., Matthias. Durchfluss Handbuch. Vierte Auflage. Reinach, 2003 Brucker et al., Armin. Durchflussmesstechnik. Erste Auflage. München: Oldenbourg Industrieverlag GmbH, 2008 Prof. Dr.-Ing. Jens Hesselbach 170