Eine Spezifikationssprache für die Fertigungslenkung

Werbung

Eine Spezifikationssprache für die Fertigungslenkung

Dissertation

zur Erlangung der Würde eines

DOKTORS DER WIRTSCHAFTSWISSENSCHAFTEN

(Dr. rer. pol.)

der Universität-GH Paderborn

vorgelegt von

Dipl-Wirt. Inform. Achim Schmidtmann

33102 Paderborn

Paderborn, Oktober 1999

Dekan:

Referent:

Korreferent:

Prof. Dr. B. Rahmann

Prof. Dr.-Ing. habil. W. Dangelmaier

Prof. Dr. O. Rosenberg

Inhaltsverzeichnis

i

Inhaltsverzeichnis

Abbildungsverzeichnis ................................................................................ v

Tabellenverzeichnis ..................................................................................... ix

Definitionsverzeichnis .................................................................................. xi

Abkürzungsverzeichnis ................................................................................ xiii

Symbolverzeichnis ........................................................................................ xv

1 Einleitung ................................................................................................... 1

2 Das Problem einer Spezifikationssprache für die Fertigungslenkung . 5

2.1 Begriffserklärungen ...............................................................................................

2.1.1 Fertigungslenkung ............................................................................................

2.1.2 Fertigungslenkungsverfahren............................................................................

2.1.3 Klassifikation ....................................................................................................

2.1.4 Spezifikationssprache .......................................................................................

2.2 Klassifikation für die Fertigungslenkung.............................................................

2.2.1 Anforderungen an eine Klassifikation für die Fertigungslenkung....................

2.2.2 Klassifikationsmerkmale der Fertigungslenkung .............................................

2.2.2.1 Klassifikationsmerkmal Fertigungslenkungsstruktur ...............................

2.2.2.2 Klassifikationsmerkmal Fertigungslenkungsabläufe ................................

2.2.2.3 Klassifikationsmerkmal Fertigungslenkungsfunktionen...........................

2.2.3 Klassifikationsschema für die Fertigungslenkung............................................

2.3 Anforderungen an eine Spezifikationssprache für die Fertigungslenkung.......

2.3.1 Problembereichsunabhängige Anforderungen an die Spezifikationssprache ...

2.3.2 Problembereichsabhängige Anforderungen an die Spezifikationssprache .......

6

6

11

12

14

17

17

19

21

25

28

31

32

34

37

3 Stand der Technik ..................................................................................... 43

3.1 Klassifikationen für die Fertigungslenkung.........................................................

3.1.1 Klassifikationen für Fertigungslenkungsstrukturen..........................................

3.1.2 Klassifikationen für Fertigungslenkungsabläufe ..............................................

3.1.3 Klassifikationen für Fertigungslenkungsfunktionen.........................................

3.1.4 Klassifikationsschemata für die Fertigungslenkung .........................................

3.2 Spezifikationssprachen für die Fertigungslenkung .............................................

3.2.1 Syntax existierender Spezifikationssprachen....................................................

3.2.2 Semantik existierender Spezifikationssprachen................................................

3.2.2.1 Spezifikationssprachen für Fertigungslenkungsstrukturen .......................

3.2.2.2 Spezifikationssprachen für Fertigungslenkungsabläufe............................

3.2.2.3 Spezifikationssprachen für Fertigungslenkungsfunktionen ......................

43

57

59

63

70

71

73

79

91

92

94

4 Zu leistende Arbeiten zur Entwicklung einer Spezifikationssprache für die

Fertigungslenkung...................................................................................... 97

ii

5 Entwicklung einer Spezifikationssprache für die Fertigungslenkung.. 101

5.1 Syntax der Spezifikationssprache .........................................................................

5.2 Semantik der Spezifikationssprache.....................................................................

5.2.1 Funktionalität an Modellelementen ..................................................................

5.2.1.1 Funktionalität an Fertigungselementknoten..............................................

5.2.1.1.1 Attribute an Fertigungselementknoten ..............................................

5.2.1.1.2 Eintritts-/Austrittsfunktionen an Fertigungselementknoten ..............

5.2.1.1.3 Zustandsfunktionen an Fertigungselementknoten.............................

5.2.1.2 Funktionalität an Fertigungsvorgangsknoten............................................

5.2.1.2.1 Attribute an Fertigungsvorgangsknoten ............................................

5.2.1.2.2 Eintritts-/Austrittsfunktionen an Fertigungsvorgangsknoten ............

5.2.1.2.3 Zustandsfunktionen an Fertigungsvorgangsknoten...........................

5.2.2 Ablaufstrukturen ...............................................................................................

5.2.2.1 Zeitorientierte Vorgehensweise ................................................................

5.2.2.2 Ereignisorientierte Vorgehensweise .........................................................

5.2.2.3 Knotenorientierte Vorgehensweise ...........................................................

5.2.2.3.1 Vorgangsorientierte Vorgehensweise................................................

5.2.2.3.2 Materialorientierte Vorgehensweise..................................................

5.2.2.3.3 Fertigungsmittelorientierte Vorgehensweise.....................................

5.2.2.4 Produktionsstrukturorientierte Vorgehensweise .......................................

5.2.2.5 Auftragsorientierte Vorgehensweise.........................................................

5.2.2.6 Kombinierte Ablaufstrukturen ..................................................................

5.3 Implementierung der Spezifikationssprache .......................................................

5.3.1 Algorithmen für Funktionen .............................................................................

5.3.1.1 Algorithmen für Funktionen an Fertigungselementknoten .......................

5.3.1.2 Algorithmen für Funktionen an Fertigungsvorgangsknoten .....................

5.3.1.3 Algorithmen für allgemeine Funktionen...................................................

5.3.2 Algorithmen für Abläufe ..................................................................................

5.3.2.1 Algorithmus für zeitorientierte Abläufe....................................................

5.3.2.2 Algorithmus für ereignisorientierte Abläufe.............................................

5.3.2.3 Algorithmen für knotenorientierte Abläufe ..............................................

5.3.2.4 Algorithmus für produktionsstrukturorientierte Abläufe ..........................

5.3.2.5 Algorithmus für auftragsorientierte Abläufe.............................................

5.3.2.6 Algorithmus für kombinierte Abläufe.......................................................

5.4 Anwendungsbeispiele für die Spezifikationssprache ..........................................

5.4.1 Mengenplanung ................................................................................................

5.4.2 Terminplanung..................................................................................................

5.4.2.1 Durchlaufterminierung..............................................................................

5.4.2.1.1 Vorwärtsrechnung bei bekanntem Rang ...........................................

5.4.2.1.2 Rückwärtsrechnung bei bekanntem Rang .........................................

5.4.3 Termin- und Mengenplanung ...........................................................................

5.4.4 Kapazitätsplanung.............................................................................................

5.4.4.1 Zeitorientierte Auftragsfreigabe................................................................

5.4.4.1.1 Einmaschinenproblem .......................................................................

5.4.4.1.2 Problem identischer Maschinen ........................................................

5.4.4.1.3 N-Maschinen-Problem ......................................................................

5.4.4.2 Ereignisorientierte Auftragsfreigabe.........................................................

102

113

114

125

125

128

130

132

132

135

140

142

144

145

147

147

148

149

150

151

152

153

161

163

166

168

175

176

176

177

178

178

178

179

180

181

181

182

184

184

186

186

189

191

192

192

Inhaltsverzeichnis

5.4.5 Komplexe Fertigungslenkungsverfahren..........................................................

5.4.5.1 Materialbedarfsplanung (MRP) ................................................................

5.4.5.2 Arbeitsgangterminierung des Fertigungssystems CAPOSS-E .................

5.4.5.3 Engpaßorientiertes Fertigungssteuerungsverfahren (OPT).......................

5.4.5.4 Kanban ......................................................................................................

5.4.5.5 Fortschrittszahlenkonzept .........................................................................

5.4.5.6 Belastungsorientierte Auftragsfreigabe (BOA).........................................

5.4.5.7 Netzplantechnik ........................................................................................

iii

193

194

197

198

200

201

202

204

6 Zusammenfassung und Ausblick ............................................................. 207

7 Literaturverzeichnis .................................................................................. 211

8 Anhang........................................................................................................ 221

8.1 Nutzung der Spezifikationssprache zur Simulation der Fertigungslenkung .... 221

8.2 Einbindung der Fertigungslenkung in den Unternehmensworkflow ................ 222

iv

Abbildungsverzeichnis

Abbildungsverzeichnis

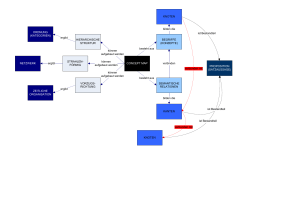

Abbildung 2-1:

Modell eines Flexiblen Fertigungssystems............................................9

Abbildung 2-2:

Klassifikation der Fertigungslenkung ....................................................21

Abbildung 2-3:

Strukturprototypen .................................................................................23

Abbildung 2-4: Verknüpfung von Prototypen..................................................................25

Abbildung 2-5:

Klassifikationsschema............................................................................31

Abbildung 2-6:

Beispiel eines Klassifikationsschemas...................................................32

Abbildung 2-7:

Spezifikationssprache der Fertigungslenkung .......................................34

Abbildung 2-8: Elemente der Spezifikationssprache .......................................................40

Abbildung 3-1: Orientierungen der Klassifikationsansätze .............................................44

Abbildung 3-2: Modellvorstellungen in der Strukturierten Programmierung..................56

Abbildung 3-3: Materialdisposition nach dem Dispositionsstufenverfahren...................87

Abbildung 5-1: Anwendung der Klassifikation und Spezifikationssprache ....................101

Abbildung 5-2: Architektur der Sprache ..........................................................................102

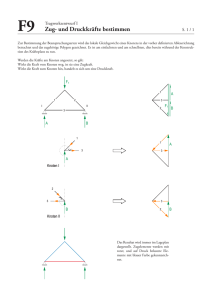

Abbildung 5-3: Konstrukt Teilgraph ................................................................................104

Abbildung 5-4: Konstrukt Ablauf ....................................................................................105

Abbildung 5-5: Konstrukt Funktionen .............................................................................106

Abbildung 5-6: Darstellung While-Schleife und Repeat-Schleife ...................................111

Abbildung 5-7: Darstellung von Parallelität und Serialität in Teilgraphen......................111

Abbildung 5-8: Beispielprogramm...................................................................................113

Abbildung 5-9: Metastrukturprototyp ..............................................................................114

Abbildung 5-10: Ein- und ausgehende Kanten ..................................................................116

Abbildung 5-11: Beziehungen zwischen Kanten ...............................................................117

Abbildung 5-12: Funktionalität am Knoten .......................................................................119

Abbildung 5-13: Übermittlung von Änderungen ...............................................................120

Abbildung 5-14: Zusammenfassungsfunktion ...................................................................122

Abbildung 5-15: Aufteilungsfunktion ................................................................................123

Abbildung 5-16: Funktionalität an Fertigungselementknoten............................................125

Abbildung 5-17: Dispositionsprinzipien/Auslösungsarten.................................................126

v

vi

Abbildung 5-18: Brutto-/Netto-Angebote/Bedarfe ............................................................128

Abbildung 5-19: Ein- und Austrittsbegrenzung an Materialknoten ...................................129

Abbildung 5-20: Funktionalität an Fertigungsvorgangsknoten..........................................132

Abbildung 5-21: Komplementäre Kanten ..........................................................................137

Abbildung 5-22: Alternative Kanten ..................................................................................138

Abbildung 5-23: Konkurrierende Kanten...........................................................................138

Abbildung 5-24: Kombination verschiedener Kanten........................................................139

Abbildung 5-25: Vorgangsterminierung ............................................................................140

Abbildung 5-26: Ablaufstrukturen .....................................................................................144

Abbildung 5-27: Zeitorientierung.......................................................................................144

Abbildung 5-28: Zeitorientierte Vorgehensweise ..............................................................145

Abbildung 5-29: Darstellung Bestellrhythmusverfahren ...................................................145

Abbildung 5-30: Ereignisorientierung................................................................................146

Abbildung 5-31: Ereignisorientierte Vorgehensweise .......................................................146

Abbildung 5-32: Darstellung Bestellpunkt-Verfahren .......................................................147

Abbildung 5-33: Vorgangsorientierte Vorgehensweise .....................................................148

Abbildung 5-34: Materialorientierte Vorgehensweise .......................................................149

Abbildung 5-35: Fertigungsmittelorientierte Vorgehensweise ..........................................149

Abbildung 5-36: Nachfolgestruktur ...................................................................................150

Abbildung 5-37: Darstellung produktionsstrukturorientierter Ablauf ...............................151

Abbildung 5-38: Auftragsorientierte Vorgehensweise.......................................................151

Abbildung 5-39: Darstellung auftragsorientierter Ablauf ..................................................151

Abbildung 5-40: Kombinierte Ablaufstruktur....................................................................152

Abbildung 5-41: Darstellung kombinierte Ablaufstrukturen .............................................152

Abbildung 5-42: Spezifikationsbeispiel .............................................................................153

Abbildung 5-43: Funktionen an Fertigungsknoten.............................................................163

Abbildung 5-44: Netzplan mit Fertigungsvorgängen nach Rängen sortiert.......................182

Abbildung 5-45: Struktogramm Terminplanung vorwärts.................................................182

Abbildung 5-46: Fertigungsgraph mit Bedarfsmengen > 1................................................183

Abbildung 5-47: Struktogramm Terminplanung rückwärts ...............................................184

Abbildungsverzeichnis

vii

Abbildung 5-48: Struktogramm Mengen- und Terminplanung rückwärts.........................185

Abbildung 5-49: Fertigungsgraph mit Kapazitäten............................................................186

Abbildung 5-50: Struktogramm Summarisches Verfahren................................................187

Abbildung 5-51: Struktogramm Reihenfolge-Verfahren ...................................................188

Abbildung 5-52: Einmaschinenproblem.............................................................................189

Abbildung 5-53: Struktogramm Einmaschinenproblem vorwärts .....................................190

Abbildung 5-54: Struktogramm Einmaschinenproblem rückwärts....................................190

Abbildung 5-55: Struktogramm Problem identischer Maschinen......................................191

Abbildung 5-56: Struktogramm Problem identischer Maschinen......................................192

Abbildung 5-57: Klassifikationsschema MRP ohne Losgrößengruppierung.....................195

Abbildung 5-58: Struktogramm MRP ohne Losgrößengruppierung..................................195

Abbildung 5-59: Klassifikationsschema MRP mit Losgrößengruppierung .......................196

Abbildung 5-60: Struktogramm MRP mit Losgrößengruppierung ....................................196

Abbildung 5-61: Klassifikationsschema Arbeitsgangterminierung ...................................197

Abbildung 5-62: Struktogramm Arbeitsgangterminierung ................................................198

Abbildung 5-63: Klassifikationsschema OPT (Vorgehensweise nach Engpaßermittlung)199

Abbildung 5-64: Struktogramm OPT (Vorgehensweise nach Engpaßermittlung) ............200

Abbildung 5-65: Klassifikationsschema Kanban ...............................................................201

Abbildung 5-66: Klassifikationsschema Belastungsorientierte Auftragsfreigabe .............203

Abbildung 5-67: Struktogramm Belastungsorientierte Auftragsfreigabe ..........................203

Abbildung 5-68: Klassifikationsschema Netzplantechnik .................................................204

Abbildung 7-1: Simulation der Fertigungslenkung..........................................................222

Abbildung 7-2: Workflow vom Auftrag zur Lieferung....................................................223

Abbildung 7-3: Sukzessive Mengen- und Terminplanung...............................................224

viii

Tabellenverzeichnis

ix

Tabellenverzeichnis

Tabelle 5-1:

Restriktionen an Fertigungselementknoten............................................. 127

Tabelle 5-2:

Transformationsprinzipien an Fertigungsvorgangstypen ....................... 133

Tabelle 5-3:

Restriktionen an Fertigungsvorgangsknoten........................................... 134

Tabelle 5-4:

Kantenarten an Fertigungsvorgangsknoten............................................. 136

Tabelle 5-5:

Terminierung bei unterschiedlichen Transformationsprinzipien............ 142

x

Definitionsverzeichnis

Definitionsverzeichnis

Definition 1:

Fertigungslenkung................................................................................... 6

Definition 2:

Fertigungssystem .................................................................................... 7

Definition 3:

Fertigungsmodell .................................................................................... 7

Definition 4:

Verfahren ................................................................................................ 11

Definition 5:

Fertigungslenkungsverfahren.................................................................. 11

Definition 6:

Klasse...................................................................................................... 12

Definition 7:

Klassifikation .......................................................................................... 12

Definition 8:

Funktion .................................................................................................. 13

Definition 9:

Fertigungslenkungsfunktion ................................................................... 13

Definition 10:

Ablaufstruktur ......................................................................................... 13

Definition 11:

Fertigungslenkungsstruktur..................................................................... 13

Definition 12:

Spezifikationssprache ............................................................................. 15

Definition 13:

Teilgraph ................................................................................................. 21

Definition 14:

Strukturprototyp...................................................................................... 22

Definition 15:

Metastrukturprototyp .............................................................................. 23

xi

xii

Abkürzungsverzeichnis

Abkürzungsverzeichnis

ARIS

Architektur integrierter Informationssysteme

BOA

Belastungsorientierte Auftragsfreigabe

CAPOSS-E

Capacity Planning and Operation Sequencing System-Extended

CIM

Computer Integrated Manufacturing

CIM-OSA

Open System Architecture for CIM

DIN

Deutsches Institut für Normung

DV

Datenverarbeitung

EBNF

Erweiterte Backus-Naur-Form

EDV

Elektronische Datenverarbeitung

ERM

Entity-Relationship-Model

ESPRIT

European Strategic Planning for Research in Information Technology

FIFO

First-In-First-Out

FST

Fertigungssteuerung

GERT

Graphical Evaluation and Review Technique

HERA

Heuristiken zur Repräsentation von Ablaufplanungswissen

HIPO

Hierarchie plus Input-Process-Output

ICAM

Integrated Computer Aided Manufacture-Program

IDEF

ICAM Definition

KOZ

Kürzeste-Operationszeit

MFERT

Modell der Fertigung

xiii

xiv

MFST

Modell der Fertigungssteuerung

MRP

Material Requirements Planning

MSP

Metastrukturprototyp

OPT

Optimized Production Technology

ORVAN

Objekte, Relationen, Vererbung, Attribute und Nachrichten

PPS

Produktionsplanung und -steuerung

PSL

Process Specification Language

SADT

Structured Analysis and Design Technique

SOM

Semantisches Objektmodell

SQL

Sequential Query Language

STEP

Standard for the Exchange of Product Model Data

UML

Unified Modeling Language

Symbolverzeichnis

xv

Symbolverzeichnis

a

Auftrag

B

(Perioden-)Bedarf/Bestand

ei

Ereignis

e*T

wichtigstes mögliches Ereignis in Zeitabschnitt

ET

Menge der Ereignisse im Planungshorizont T

i

(Arbeits-)Vorgang

j

Vorgängervorgang

k

Folgevorgang

m

Maschine (Fertigungsmittel)

p

Material

Q

Bestellmenge

r

Rangstufe

s

Bestellpunkt (Meldebestand)

S

Sollbestand (Maximalbestand)

ti

Durchlaufzeit des Vorgangs i

tt

Taktzeit

Tia

Anfangszeitpunkt des Vorgangs i

Tja

Anfangszeitpunkt des Vorgangs j

Tka

Anfangszeitpunkt des Vorgangs k

Tie

Endzeitpunkt des Vorgangs i

Tje

Endzeitpunkt des Vorgangs j

Tke

Endzeitpunkt des Vorgangs k

T

Planungshorizont

Tn

n-ter Zeitpunkt im Planungshorizont

xvi

Symbolverzeichnis

TH

letzter zu betrachtender Zeitpunkt im Planungshorizont

T

Bestellzyklus (konstantes Zeitintervall)

Einleitung

1

1

Einleitung

Der Bereich der Fertigungslenkung1 ist bereits seit vielen Jahren ein von unterschiedlichen

Wissenschaftsdisziplinen, wie z.B. den Ingenieurwissenschaften, der Produktionswissenschaft,

der Informatik u.a., bearbeitetes Feld. Die Ergebnisse dieser Forschungen sind eine große Zahl

von Planungs- und Steuerungsverfahren mit diversen Vorgaben und Zielrichtungen. Diese Verfahren werden größtenteils nur in der Theorie verwendet, jedoch finden einige auch ihre praktische Anwendung in der Industrie, wo heutzutage bereits eine Vielzahl unterschiedlichster

Verfahren der Fertigungslenkung genutzt werden.

Die ständigen Veränderungen der Märkte und die vom Kunden nachgefragten immer individuelleren Produktlösungen erfordern eine Fertigungslenkung mit hoher Flexibilität und Anpassungsfähigkeit. Gleichzeitig zeigen sie auch deutliche Auswirkungen auf die verwendeten Planungs- und Steuerungsverfahren. So gehen aufgrund der stark anwachsenden Variantenvielfalt

und der hohen Flexibilität von Fertigungsanlagen die zu fertigenden Losgrößen in vielen

Bereichen gegen eins, dafür erlangen die Reihenfolgeplanung der Aufträge respektive Werkstücke an den Ressourcen und die Vielzahl der Varianten, in denen die Produkte gefertigt werden müssen, ein immer größeres Gewicht.

Bis vor einigen Jahren wurde versucht, mathematische und operationale Entscheidungsmodelle für die Fertigungslenkung zu entwickeln, die mittels linearer Programmierung zu einer

Gewinnmaximierung führen sollten.2 Allerdings sind diese Modelle nie allgemein, sondern

immer auf spezielle Fertigungen und meistens außerdem auf die Bestellmengen- bzw. Losgrößen- oder Reihenfolgeproblematik begrenzt. Ihr Schwerpunkt liegt demnach auf den Problemen der Ablaufplanung, die jedoch nur einen Teilbereich der Fertigungslenkung ausmachen.

Weiterhin führt die gleichzeitige Betrachtung der verschiedenen Entscheidungsvariablen in

diesen Modellen dazu, daß die rechentechnischen Grenzen schnell erreicht werden. Aus diesem Grund haben die Modelle trotz der stark gestiegenen Rechnerleistungen meistens nur reinen Beschreibungswert. Ihre Aufgabe ist dementsprechend eine theoretisch elegante Abbildung und Strukturierung des erfaßten Problems sowie das Sichtbarmachen der vorhandenen

Wechselwirkungen3, nicht aber die optimale Lösung.

1.

2.

3.

Für diesen Bereich werden häufig auch die Begriffe Fertigungs- oder Produktionsplanung und -steuerung genutzt (vgl. [Swi89], [Zäp82], [Sche91], [DaWa97], u.a.). Unter Fertigung versteht man einen

industriellen oder handwerklichen Produktions- bzw. Herstellungsprozeß (vgl. [Du96]).

Vgl. [Oßw79], [MüMe73], u.a.

Vgl. [Swi89], S. 10 ff.

2

Kapitel 1

Wegen geringfügiger Unterschiede in den Anwendungsgebieten der verschiedenen Fertigungslenkungsverfahren werden immer neue, sehr spezifische Verfahren bzw. Methoden entwickelt,

die von den bereits bestehenden klar abgegrenzt werden.4 Die Mehrzahl dieser Verfahren beruhen darüber hinaus auf einem bestimmten, meistens recht eingegrenzten Verständnis des Produktionsprozesses.5 Eine Lösung für dieses Problem besteht darin, die Verfahren über eine

vollständig durchgängige und problembereichsorientierte Spezifikationssprache, ein Metasystem, allgemein nutzbar zu machen. Auf diese Weise werden sie von einem speziellen Anwendungsgebiet und Verständnis losgelöst, wodurch eine umfassende Nutzung der Verfahren und

ihre Integration ermöglicht und auch entscheidend vereinfacht wird. Vergleichbares fordert

auch Weigelt: „Statt nach immer komplizierteren Planungsalgorithmen zu suchen, sollte man

eher benutzerfreundliche Simulations- und Meta-Planungsansätze vorantreiben“.6 Und Scheer

hebt hervor, daß bei der Architektur von Anwendungssystemen in Zukunft nicht mehr die

„harte Programmierung“ im Vordergrund steht, sondern die logische Modellierung von

Anwendungssystemen durch Vorgangs- und Datenmodelle.7 Als Ausgangspunkt eines derartigen Metasystems ist eine einheitliche Modellierungssystematik und eine umfassende Klassifikation des Problembereichs unbedingt erforderlich.

Die große Zahl an Fertigungslenkungssystemen und die ständig neu und für spezielle Fälle

entwickelten Fertigungslenkungsverfahren machen es unmöglich, alle Verfahren einer eingehenden Analyse zu unterziehen. Da allerdings in vielen Bereichen häufig dieselben oder ähnliche Funktionen bzw. Verfahren8 und Ablaufstrukturen9 der Lenkung genutzt werden10, kann

der Problematik der Vollständigkeit mit der Entwicklung einer möglichst umfassenden Klassifikation sowie einer darauf basierenden einheitlichen und vollständigen Spezifikationssprache

für die Fertigungslenkung begegnet werden. Auf diese Weise können zwar nicht alle, aber der

überwiegende Teil der auftretenden Fertigungslenkungsprobleme abgebildet werden. Die

Beschreibung mit der Spezifikationssprache erleichtert die Vergleichbarkeit und Anwendbarkeit von Fertigungslenkungssystemen und erhöht ihre Flexibilität und Anpassungsfähigkeit.

4.

5.

6.

7.

8.

9.

10.

Vgl. [DaWa97], Vorwort

Vgl. [Pap90], S. 41

Vgl. [Wei94], S. 24 - auf die Problematik der Simulation wird im Anhang näher eingegangen.

Vgl. [Sche91], S. 19

Dabei wird z.B. eine Unterscheidung in exakte und heuristische Verfahren vorgenommen.

Ablaufstrukturen lassen sich z.B. in ereignis- und zeitorientierte Vorgehensweisen untergliedern.

Die Unterschiede in der Fertigungslenkung bestehen in erster Linie im betrachteten Zeithorizont (Bestellzyklus, geplanter Zeitabschnitt), im Verhältnis zur Bearbeitungszeit der Vorgänge bzw. Aufträge

(dabei gibt es Unterschiede von wenigen Sekunden bis mehreren Monaten zu bedenken) und der geforderten und aufgrund der zugrunde liegenden Daten möglichen Genauigkeit der Planung (Fein- bzw.

Grobplanung oder auch bezüglich der Verfahren: exakte oder heuristische Verfahren).

Einleitung

3

Ein entsprechender Gedanke bezogen auf die hierarchische Produktionsplanung, welche die

Fertigungslenkung miteinschließt, findet sich auch bei Switalski: „Aufgrund der Vielfalt realer

Fertigungsstrukturen wird es nie möglich sein, das Konzept der hierarchischen Produktionsplanung soweit zu formalisieren, daß ihre Anwendungen in Form von Standard-Software verwirklicht werden können. Daher wird die praktische Umsetzung auch weiterhin in Fallstudien

erfolgen, wobei für typische Problemstellungen auf den einzelnen Planungsebenen, z.B. aggregierte Planung, Losgrößenplanung und Maschinenbelegungsplanung, durchaus auf Standardmodule zurückgegriffen werden kann“.11 Dieser Gedanke wird hier insoweit fortgeführt, daß

die Klassifikation und die Spezifikationssprache eine einheitliche und allgemeine Darstellung

derartiger Fallstudien ermöglichen und auf diese Weise die Umsetzung in eine Standard-Software entscheidend vereinfachen. Darüber hinaus kann die Spezifikationssprache auch zur

Simulation der Fertigungslenkung bzw. von Teilbereichen der Fertigungslenkung genutzt werden.12 Außerdem erleichtert sie die Einbindung der mit ihr beschriebenen Problemfelder in

den Unternehmensworkflow.13

Es ist der Ansatz dieser Arbeit, in einem ersten Schritt eine vollständige Klassifikation der Fertigungslenkung vorzunehmen. Diese gründet auf einer systematischen Analyse der Problematik und soll strukturelle, auf den Aufbau und den Ablauf bezogene, wie auch funktionale, auf

den Ablauf und die Funktionen bezogene, Elemente in sich vereinen. Auf diese Weise bildet

die Klassifikation die zugrunde liegenden allgemeinen Konzepte der Fertigungslenkung

umfassend ab. Basierend auf dieser Systematik wird dann eine Spezifikationssprache entwikkelt, die es ermöglichen soll, die Fertigungslenkung und die von ihr genutzten Verfahren

umfassend, auf uniforme Weise und problembereichsorientiert zu beschreiben. Diese Sprache

soll sich durch ihre Anwendernähe und leichte Verständlichkeit auszeichnen und mit Hilfe

einer Methodenbibliothek, in der Funktionen und Abläufe der Fertigungslenkung in einer

höheren Programmiersprache standardmäßig hinterlegt sind, direkt in ein ablauffähiges Programm umgesetzt werden.

Die Struktur der Arbeit gliedert sich folgendermaßen: In Kapitel 2 erfolgt zuerst eine Begriffserklärung der im folgenden verwendeten Fachtermini. Daran schließt eine Darstellung der

Anforderung an die Klassifikation an. Um diese Klassifikation mit bereits bestehenden Ansätzen besser vergleichbar zu machen, werden ihre Merkmale und ihr Schema ebenfalls bereits an

dieser Stelle definiert. Anschließend erfolgt eine Beschreibung der Anforderungen an die Spe11.

12.

13.

Vgl. [Swi89], S. 144

Vgl. Abschnitt 8.1 Nutzung der Spezifikationssprache zur Simulation der Fertigungslenkung

Vgl. Abschnitt 8.2 Einbindung der Fertigungslenkung in den Unternehmensworkflow

4

Kapitel 1

zifikationssprache. Kapitel 3 beinhaltet die Darstellung und Evaluierung des Standes der Technik bezüglich der herausgearbeiteten Anforderungen für die Klassifikation und die Spezifikationssprache. In Kapitel 4 erfolgt dann eine kurze Zusammenfassung der noch zu lösenden

Probleme. Kapitel 5 enthält eine ausführliche Beschreibung der Syntax und Semantik der Spezifikationssprache und gibt einige Anwendungsbeispiele der Klassifikation und Spezifikationssprache für Standardverfahren der Fertigungslenkung mit unterschiedlicher Komplexität. Eine

Zusammenfassung der erarbeiteten Ergebnisse und ein Ausblick auf noch zu bearbeitende Probleme bzw. Erweiterungen dieser Arbeit erfolgt in Kapitel 6. Im Anhang werden abschließend

ein möglicher Einsatz der Spezifikationssprache zur Simulation der Fertigungslenkung sowie

die Einbindung der Fertigungslenkung in den Unternehmensworkflow behandelt.

Das Problem einer Spezifikationssprache für die Fertigungslenkung

2

5

Das Problem einer Spezifikationssprache für die Fertigungslenkung

Gegenstand dieser Arbeit ist die Fertigungslenkung, ihre möglichst vollständige Klassifikation

und ihre umfassende, anschauliche und verständliche Beschreibung mittels einer einheitlichen

und robusten Spezifikationssprache.1 Die Basis dieser Klassifikation sowie der Sprache bilden

ein Modell2 der Fertigung sowie die speziellen Abläufe und die Funktionen der Fertigungslenkung. Das Modell ist aus einer systemtheoretischen Betrachtung entstanden und bildet die

Struktur sowie die Daten der Fertigung über der Zeit ab.3 Die Spezifikationssprache, die auf

der Klassifikation aufbaut, soll neben der einheitlichen und problembereichsorientierten Darstellung der Fertigungslenkung eine direkte Umsetzung dieser Problematik in Algorithmen4,

realisiert in einer ablauffähigen Programmiersprache, ermöglichen.

Diese Spezifikationssprache ist notwendig, da es bisher keine standardisierte und vor allem allgemeine Sprache zur Beschreibung der Fertigungslenkung gibt5. Existierende Spezifikationssprachen umfassen zumeist nur Teilaspekte der Fertigungslenkung oder basieren auf bestimmten Planungs- bzw. Steuerungsstrategien, in denen sich in der überwiegenden Zahl der Fälle

die fachliche Ausrichtung der Entwickler wiederspiegelt. Aus diesem Grund erzwingen sie

häufig eine Modifikation und Anpassung der Fertigungslenkung bezüglich ihrer Vorgaben bzw.

Philosophien.

Nach einigen Begriffserklärungen werden im folgenden zuerst die Anforderungen an die Klassifikation für die Fertigungslenkung dargestellt und aufbauend auf ihnen die Klassifikationsmerkmale und ein Schema hergeleitet. Das Kapitel schließt mit der Darlegung der problembereichsunabhängigen und -abhängigen Anforderungen an die Spezifikationssprache für die

Fertigungslenkung.

1.

2.

3.

4.

5.

Vgl. Kapitel 1

Ein Modell ist ein bewußt konstruiertes Abbild der Wirklichkeit, welches auf der Grundlage einer

Struktur-, Funktions- oder Verhaltensanalogie zu dem entsprechenden Original eingesetzt bzw. genutzt

wird, um eine bestimmte Aufgabe zu lösen, deren Durchführung mittels direkter Operation am Original

nicht oder zunächst nicht möglich oder zweckmäßig ist (vgl. [KlBu75]).

Vgl. die Darstellung von MFERT in Abschnitt 2.1.1 Fertigungslenkung

Algorithmen sind Verfahren zur Lösung von Problemen und zwar im Gegensatz zu Programmen allgemeine Lösungsverfahren. Sie bestehen aus einer eindeutig bestimmten Folge von Grundoperationen

und Verfahrensschritten, die entweder von Anfang an festliegt oder jeweils von Ergebnissen vorangegangener Operationen abhängt (vgl. [Kur78], S. 23).

Vgl. [ScDa99]

6

Kapitel 2

2.1 Begriffserklärungen

Da die angesprochenen Begriffe in der Literatur unterschiedlich verwendet werden, erfolgt in

diesem Abschnitt nun ihre Definition und Einordnung.

2.1.1 Fertigungslenkung

In der Literatur wird häufig die Unterscheidung in Fertigungsplanung und -steuerung vorgenommen, wobei unter Fertigungsplanung auftragsunabhängige Maßnahmen, wie z.B. Arbeitsplanerstellung und Betriebsmittelplanung, und unter Fertigungssteuerung die auftragsbezogenen Maßnahmen, wie z.B. Auftragsfolgeplanung und Losgrößenbestimmung, die zur

Durchführung eines Auftrags erforderlich sind, verstanden werden.6 Fertigungssteuerung

umfaßt insoweit zwar die Teilaufgaben Planen, Überwachen und Steuern, jedoch nur, wenn

diese auftragsabhängig sind.7

In dieser Arbeit werden alle Planungs-, Überwachungs- und Steuerungsaufgaben in der Fertigung unter der allgemeinen Aufgabe des Inkonsistenzausgleichs mit dem Begriff Fertigungslenkung zusammengefaßt. Hierbei dreht es sich aber nur um die Planung, Überwachung und

Steuerung von Abläufen und Funktionen, fabrikplanerische Aspekte, wie z.B. Layoutplanung8

oder die Dimensionierung von Kapazitäten9, werden nicht mit berücksichtigt. Außerdem werden neben geplanten, also zukünftigen, auch reale Zustände10 mit in die Definition einbezogen. Die Inkonsistenzen können sich demnach sowohl auf zukünftige als auch auf reale, jetzige

Zustände beziehen.

Definition 1: Fertigungslenkung

Die Fertigungslenkung ist die Aufgabe, für ein gegebenes Fertigungssystem - ausgehend

von gegebenen Daten - Solldaten, die in sich und mit den Ausgangsdaten konsistent sind,

für einen definierten, zielgerichteten Ablauf des Fertigungsprozesses11 festzulegen, dem

Fertigungsprozeß vorzugeben und diesen auf Inkonsistenzen abzuprüfen. Die Fertigungslenkung basiert auf Modellen der Fertigung12, die Informationen über augenblickliche

6.

7.

8.

9.

10.

11.

Vgl. [Swi89]

Vgl. [Röt91], S. 106 ff.

Vgl. [Dan99], S. 245 ff.

Vgl. [Kla99]

Ein Zustand ist ein in der Zeit andauerndes Phänomen und kann jeweils zu einem Zeitpunkt festgestellt

werden (vgl. [Gun85]). Außerdem ist ein Zustand eine Kennzeichnung von Elementen durch die augenblickliche Ausprägung ihrer Merkmale ([DaWa97], S. 19).

Ein Prozeß ist ein sich über eine gewisse Zeit erstreckender Vorgang, also die Durchführung einer Aufgabe, bei dem etwas entsteht bzw. erzeugt wird (vgl. [Du96]).

Das Problem einer Spezifikationssprache für die Fertigungslenkung

7

Zustände, basierend auf Istdaten, und zukünftige Zustände, basierend auf Planungs- bzw.

Prognosedaten, in der Fertigung enthalten. Ihr Funktionsumfang besteht darin, existierende

und entstehende Inkonsistenzen zwischen diesen Zuständen der Fertigung unter Beachtung

der durch die Fertigungsmodelle gegebenen Restriktionen13 und orientiert in Richtung definierter Ziele zu beseitigen.14

Der Leitgedanke der Fertigungslenkung ist somit der ungestörte Ablauf des Fertigungsprozesses. Die benötigten Materialien, Betriebs- und Hilfsmittel (Ressourcen) sollen zum richtigen

Zeitpunkt in der richtigen Menge zur Verfügung stehen. Der Begriff Fertigungssystem, für das

die Notwendigkeit der Lenkung15 besteht, ist in diesem Zusammenhang folgendermaßen zu

verstehen:

Definition 2: Fertigungssystem

Ein Fertigungssystem ist die in eine Struktur gebrachte Gesamtheit der Abläufe, Funktionen

und Informationen (Daten) einer Fertigung.

Zur Modellierung der Organisations- bzw. Datenstruktur der Fertigungslenkung in einem Fertigungssystem werden Fertigungsmodelle genutzt, die einerseits die Informationen über

augenblickliche und zukünftige Zustände der Fertigung und andererseits über gegebene

Restriktionen enthalten, für die Lenkungsnotwendigkeit besteht.

Definition 3: Fertigungsmodell

Ein Fertigungsmodell ist eine Beschreibung eines Fertigungssystems, bestehend aus einer

Beschreibung der Struktur, der Daten (Stamm- und Bewegungsdaten) sowie der augenblicklichen und zukünftigen Ereignisse16 der Fertigung.

12.

13.

14.

15.

16.

Nicht zu verwechseln mit dem Begriff des „Produktionsmodells“, unter dem im Operations Research

die Abbildung der Beziehungen zwischen Produktionsfaktoreinsatz, -verfahren und -ausbringung in

physikalischen Größen verstanden wird.

Restriktionen sind Vorschriften, welche die Unterscheidung legaler von illegalen Belegungen eines

Modells mit Ereignissen ermöglichen. Nach [Schn96] unterteilen sie sich in aufgabenspezifische und

modellinhärente (lokale, topologische, globale) Restriktionen.

Vgl. [DaWa97], S. 3

Lenkungsnotwendigkeit liegt immer dann vor, wenn für gewisse Elemente des Produktionssystems

nach Abschluß eines Teilschritts des Produktionsprozesses nicht genau feststeht, wann und wofür sie

weiterverwendet werden, oder wenn es nicht gelingt, einen mit einheitlicher Taktzeit fortschreitenden

Materialfluß aufzubauen und durch Bedarfsanmeldung aus nachfolgenden Fertigungsstufen eine temporäre Nichtverfügbarkeit entstehen kann (vgl. [DaWa97], S. 4).

Ein Ereignis ist die Änderung eines Zustandes bezogen auf einen Zeitpunkt (vgl. [Gun85]).

8

Kapitel 2

Mit dem MFERT17, dem Modell der Fertigung, ist ein derartiges Modell bzw. ein derartiger

Modellierungsansatz für die Beschreibung und Lenkung jeglicher Fertigungen mit beliebiger

Detaillierung und wahlweisem Umfang entwickelt worden. Im folgenden soll davon ausgegangen werden, daß der zu entwickelnden Klassifikation und Spezifikationssprache ein zuvor erarbeitetes bzw. mit einem speziellen Editor erstelltes Modell der Fertigung in „MFERT-Format“

zugrunde liegt. Dieses wird von der Spezifikationssprache sowohl als Strukturbasis als auch als

Datenbank genutzt.

Der Modellierungsansatz MFERT erlaubt eine einheitliche Darstellung aller relevanten Informationen über den Produktionsprozeß, indem er die Produktionsstruktur und -dimensionen18

aufzeigt, das Prozeßverhalten anhand von Ereignissen, Material-19, Ressourcen-20 und Informationsflüssen exakt wiedergibt und alle, zum jeweiligen Zeitpunkt verfügbaren, Merkmale

bzw. Zustände der Fertigung für Entscheidungen bereitstellt. MFERT ist somit ein generischer

Ansatz, denn aus dem Modell sind beliebige Fertigungslenkungen, die Lösungsmenge des Problems Fertigungslenkung, ableitbar.

Die graphische Repräsentation des Produktionsprozesses erfolgt im MFERT mit Hilfe eines

zusammenhängenden, gerichteten Graphen21 entsprechend der Darstellung in Petri-Netzen.22

Dieser Graph stellt die prinzipiell möglichen Abläufe der Fertigung aus Sicht der Fertigungslenkung dar und strukturiert auf diese Weise den Produktionsprozeß gemäß der sogenannten

Lenkungsnotwendigkeit. Er enthält zwei Sorten von Knoten und zwar Fertigungselementknoten23, die Material, Ressourcen (Fertigungsmittel) oder Fertigungsinformationen abbilden, und

Fertigungsvorgangsknoten24, durch die mögliche Teilschritte des Produktionsprozesses, wie

z.B. Veränderung der Geometrie, des Ortes, Objektzuordnungen usw., die unter Zeitverbrauch

vollzogen werden, dargestellt werden. Die Fertigungselementknoten stellen insoweit Zustände

17.

18.

19.

20.

21.

22.

23.

24.

Vgl. [DaWi93a], [DaGe95], [Schn96] und [Hol98] - in früheren Publikationen wird dieses Modell

MFST (Modell der Fertigungssteuerung) genannt.

Als Dimensionen werden im MFERT die Zeitachse und der Produktionsprozeß bzw. die Richtung des

Arbeitsfortschritts verstanden (vgl. [Schn96], S. 87).

Unter Material werden hier sowohl Produkte in allen Fertigungsstufen (von Rohstoffen über Vorprodukte zu Fertigprodukten) als auch Aufträge verstanden.

Die Ressourcen bzw. Betriebsmittel umfassen Menschen, Maschinen und Hilfs- bzw. Betriebsstoffe

(z.B. geringwertige Zusatzstoffe oder Energie und Schmiermittel).

Ein zusammenhängender, gerichteter Graph ist eine (endliche oder unendliche) Menge von Knoten, die

durch eine (endliche oder unendliche) Menge von Kanten, die mit einer Richtung versehen sind, einander zugeordnet sind. Außerdem sind alle Knoten direkt oder indirekt durch Kanten miteinander verbunden (vgl. [MüMe73] oder [Run90]).

Vgl. [MAS86]

Ein Fertigungselement repräsentiert ein Element des Fertigungssystems in einem steuerungsrelevanten

Zustand (vgl. [Hol98]).

Ein Fertigungsvorgang repräsentiert einen konkreten Teilschritt des Produktionsprozesses und ist eindeutig identifizierbar (vgl. [Hol98]).

Das Problem einer Spezifikationssprache für die Fertigungslenkung

9

der Elemente des Produktionssystems zwischen zwei Fertigungsteilschritten dar. Kanten verlaufen im Modellgraphen nur zwischen zwei Knoten verschiedener Arten. Zur Hervorhebung

der Unterschiede werden Fertigungselementknoten graphisch durch Dreiecke und Fertigungsvorgangsknoten durch Vierecke repräsentiert. Die Knoten können weiterhin unterschiedliche

Detaillierungsstufen der jeweiligen Fertigungselemente oder -vorgänge beschreiben, deswegen

sind sie Repräsentanten für Fertigungselement- und -vorgangsklassen.25 So kann ein Fertigungselement z.B. eine bestimmte Maschine oder auch eine Klasse bzw. Gruppe von gleichen

Maschinen repräsentieren. Jede Knotenklasse besitzt spezielle Attribute, die zur Beschreibung

der Basisstrukturen aber auch zur Angabe von Zeit-, Zustands- oder Mengenrestriktionen dienen. Außerdem können verschiedene Knotenklassen auf differierenden individuellen Zeitmodellen basieren, was zu unterschiedlich strukturierten Ereignisleisten26 führt. Auf diese Weise

ist eine Betrachtung mehrerer Produktionsprozesse über der Zeit möglich. Abbildung 2-1 stellt

ein solches, jedoch aus Gründen der Verständlichkeit und Anschaulichkeit etwas reduziertes

MFERT-Modell für ein Flexibles Fertigungssystem dar.

Vorgang

Transport

Ereignisleiste mit Modellereignissen

Material

Ressource

Abbildung 2-1: Modell eines Flexiblen Fertigungssystems

(vgl. [DaWa97], S. 570 ff.)

25.

26.

Diese Klassen setzen sich aus Fertigungselementen oder -vorgängen mit gleichen Merkmalen, Restriktionen und einer gemeinsamen Steuerungsproblematik zusammen. In [Hol98] werden diese Klassen als

Kategorien bezeichnet.

In Ereignisleisten werden Ereignisse des geplanten oder bereits realisierten Produktionsprozesses eingetragen. Ereignisse können den Ein- und Austritt von Elementen in den Knoten, den Beginn und das

Ende von Teilschritten sowie den Fluß von Elementen in Teilschritte und aus Teilschritten darstellen

(vgl. [Schn96], S. 55).

10

Kapitel 2

Ebenfalls zur Vermeidung von Unübersichtlichkeit ist in dieser Abbildung nur beispielhaft

eine Ereignisleiste für einen Fertigungsvorgangsknoten wiedergegeben. Die Ereignisleiste

repräsentiert das Zeitmodell und die zu bestimmten Zeitpunkten an diesem Knoten stattfindenden Ereignisse. In diesem Fall sind es zum Beispiel die Start- und Endereignisse der Bearbeitungsvorgänge an diesem Vorgangsknoten. Das Modell läßt sich in drei Bereiche unterteilen.

Im oberen Teil der Abbildung wird der Transport des Materials aus dem Lager zu den Bearbeitungsstationen mittels eines Transportsystems dargestellt. In der Mitte befinden sich diese vier

Bearbeitungsstationen, die vom Material linear durchlaufen werden, und im unteren Bereich

ist der Kreislauf der an den Bearbeitungsmaschinen genutzten Werkzeuge abgebildet, der von

diesen zum Werkzeugzentralspeicher und zurück führt.

Die Fertigungslenkung erfolgt auf verschiedenen zeitlichen Ebenen, die abhängig von der Fristigkeit27 der jeweiligen Planung sind. Eine langfristige Planung findet im Rahmen der Fertigungslenkung nicht statt. Unter der mittelfristigen Fertigungslenkung versteht man eine Festlegung von Mengen- und Zeitdaten auf Basis einer Mengen- und Terminplanung in einem

groben Zeitraster. Die kurzfristige Fertigungslenkung hingegen legt mit Hilfe von detaillierten

Losgrößenrechnungen (-bestimmungen) und Reihenfolgeplanungen (Maschinenbelegungsplanungen28) Mengen- und Zeitdaten für ein detaillierteres Zeitraster fest.29

Weiterhin findet die Fertigungslenkung auf unterschiedlichen strukturellen bzw. hierarchischen

Ebenen des Modells statt. In diesen Teilbereichen des Gesamtsystems werden verschiedene

Lenkungsstrategien auf Basis unterschiedlicher Zeitmodelle verfolgt. Ein Beispiel für diese

Strukturierung ist die Unterteilung der Fertigung in einen verbrauchsorientierten Teil, in dem

die Produkte bzw. Vorprodukte mit einem größeren und längerfristig gesicherten Bedarfsverlauf gefertigt werden, und einen bedarfsorientierten Teil, in dem die Fertigung durch Kundenaufträge ausgelöst wird und nur für einen ganz bestimmten Bedarf produziert.30 Ebenso kann

sich die Fertigungslenkung auch nur auf einen Teil des Gesamtmodells beziehen, wenn z.B.

aufgrund einer kurzfristigen Änderung oder Störung das Net-change-Prinzip31 Anwendung

findet, mit dem nur dieses Teilmodell neu geplant bzw. gesteuert wird.

27.

28.

29.

30.

31.

Unter der Fristigkeit der Planung versteht man die Länge des Zeitraums, über den sich die Pläne erstrecken.

Eine Maschinenbelegungsplanung hat die Aufgabe, n Aufträge oder Jobs auf m Maschinen einzuplanen. Dabei müssen die Auftrags- und Maschinencharakteristika sowie die Zielsetzung der Planung beachtet werden.

Vgl. [Mer95] Man spricht hierbei auch von Feinplanung.

Vgl. [DaWa97], S. 260 ff.

Vgl. [DaWa97], S. 321

Das Problem einer Spezifikationssprache für die Fertigungslenkung

11

2.1.2 Fertigungslenkungsverfahren

Auf den beschriebenen zeitlichen und strukturellen Ebenen des Modells sind demnach unterschiedliche Strategien und daraus resultierend auch verschiedene Verfahren zur Fertigungslenkung anzutreffen. Bevor auf diese spezielle Form der Verfahren eingegangen wird, soll die allgemeine Bedeutung des Begriffs geklärt werden.

Definition 4: Verfahren

Ein Verfahren ist die Art und Weise der Durch- bzw. Ausführung von etwas. Äquivalent

dazu kann auch vom Vorgehen bzw. Handeln nach einer bestimmten Methode gesprochen

werden.32

Was unter dem Begriff Fertigungslenkungsverfahren in diesem Zusammenhang zu verstehen

ist, verdeutlicht die folgende Definition.

Definition 5: Fertigungslenkungsverfahren

Ein Verfahren zur Fertigungslenkung ist eine festgelegte oder erzeugte Folge von Transformationen der Solldaten eines Fertigungsmodells, mit der Inkonsistenzen zwischen den

Zuständen und den Zielen der Fertigung unter Beachtung der Restriktionen des Fertigungsmodells vermieden werden.33

Die Verfahren zur Fertigungslenkung operieren demzufolge auf den augenblicklichen und

zukünftigen Zuständen des Fertigungsmodells und transformieren diese, so daß sie den durch

die Fertigungsaufgabe gestellten Anforderungen, nämlich der Konsistenz, den Fertigungsrestriktionen und den Zielen, genügen.34 Ihre Operationen gliedern sich in zwei Teilaufgaben:

Einerseits bestimmen sie den Ablauf des Verfahrens respektive der Verfahren oder die Reihenfolge, in der die Knoten des Fertigungsgraphen und die Zeitpunkte des Planungshorizonts zur

Aufhebung der Inkonsistenzen abgearbeitet werden, und andererseits führen sie die Funktionen an den einzelnen Knoten bzw. Knotengruppen unter Beachtung der dort vorhandenen Prinzipien und Restriktionen durch.35

32.

33.

34.

35.

Vgl. [Du96]

Vgl. [Schn96], S. 9 f.

Vgl. [DaWa97], S. 3

Nach [DaWi93a] ist der Ablauf Aufgabe des globalen Managers, wohingegen die Funktionen lokal an

den Knoten durchgeführt werden (vgl. Abschnitt 3.1.3 Klassifikationen für Fertigungslenkungsfunktionen).

12

Kapitel 2

2.1.3 Klassifikation

Grundlage einer Spezifikation der Fertigungslenkung bildet eine Klassifikation dieses Problembereichs. Bevor indessen der Begriff Klassifikation erklärt werden kann, ist es nötig, seinen Hauptbestandteil „Klasse“ zu definieren.

Definition 6: Klasse

Eine Klasse ist eine Gesamtheit von Individuen mit gemeinsamen, sich von anderen unterscheidenden Merkmalen.36

Insoweit sind in der vorliegenden Arbeit die Problemklassen der Fertigungslenkung, wie z.B.

Ablaufplanungs- oder Bedarfsermittlungsprobleme, relevant. Hieraus ergibt sich nun für eine

Klassifikation die folgende Definition:

Definition 7: Klassifikation

Eine Klassifikation ist eine eindeutige Abbildung (Einteilung) einer Menge von Objekten

(Gesamtheit von Individuen) aufgrund eines oder mehrerer gemeinsamer Merkmale in

Klassen (Gruppen).

Eine Klassifikation teilt folglich eine Gesamtheit von Individuen in Gruppen auf, wobei in dieser Arbeit davon ausgegangen wird, daß jedes Individuum unter Beachtung aller Klassifikationskriterien nur genau einer Gruppe zugeordnet werden kann37, die Gruppen also disjunkt

sind. In der Literatur wird der Begriff „Klassifikation“ hingegen auch für den Prozeß der Suche

nach einer derartigen Klasseneinteilung38, ebenso wie für eine Einteilung in nicht disjunkte

Gruppen verwendet. Jede Klassifikation ist auf ein bestimmtes Ziel ausgerichtet, d.h. sie

genügt gewissen Anforderungen, von denen auch die jeweils gewählten Merkmalsausprägungen abhängen.39

Da die hier definierte Klassifikation darauf ausgerichtet ist, die grundlegenden Konzepte der

Fertigungslenkung herauszustellen und zu systematisieren, müssen noch die Begriffe Fertigungslenkungsfunktion und -ablaufstruktur bzw. -abläufe für diesen speziellen Zusammenhang erläutert werden. Eine Funktion wird allgemein wie folgt definiert:

36.

37.

38.

39.

Vgl. [KlBu75] und [Du96]

Da die Klassifikationskriterien hierarchisch sind, resultiert eine Klassifikation, die nicht alle Kriterien

nutzt, in teilweise nicht disjunkten Gruppen.

Vgl. [Sod74], S. 10 f.

Vgl. [Heb89], S. 32 ff.

Das Problem einer Spezifikationssprache für die Fertigungslenkung

13

Definition 8: Funktion

Eine Funktion ist die Transformation von Material, Information oder Energie aus irgendeinem zeitlichen, stofflichen, strukturellen oder örtlichen Anfangszustand in einen anderen

Endzustand.40

Prozesse stellen die zeitliche Ausführung von Funktionen dar. Funktionen werden an

bestimmte Funktionsträger gebunden, welche die Elemente der Modellwelt darstellen. Darauf

aufbauend ist eine Fertigungslenkungsfunktion folgendermaßen definiert:

Definition 9: Fertigungslenkungsfunktion

Eine Fertigungslenkungsfunktion ist eine Zustandstransformation in einem Fertigungsmodell, mit der Inkonsistenzen unter Beachtung der Restriktionen des Fertigungsmodells und

der Ziele der Fertigungslenkung beseitigt oder vermieden werden.41

Demzufolge läßt sich ein Fertigungslenkungsverfahren, wie es bereits oben definiert wurde,

aus Fertigungslenkungsfunktionen zusammensetzen, wobei jedoch die Ablaufstruktur dieser

Funktionen eine entscheidende Rolle spielt. Die genaue Bedeutung des Begriffs Ablaufstruktur

in diesem Zusammenhang zeigt die folgende Definition.

Definition 10: Ablaufstruktur

Eine Ablaufstruktur stellt die räumliche, zeitliche oder sachliche Strukturierung von Funktionen dar.

Somit repräsentiert die Ablaufstruktur das potentielle Verhalten eines betrachteten Fertigungssystems.42 Gegenstand der Organisation der Ablaufstruktur ist mithin die Untersuchung und

Gestaltung von Raum-, Zeit- und Gruppierungsbeziehungen in der Fertigung und Fertigungslenkung. Hieraus ergibt sich für den Begriff der Fertigungslenkungsstruktur:

Definition 11: Fertigungslenkungsstruktur

Die Fertigungslenkungsstruktur ist die Ablaufstruktur der Fertigungslenkung, d.h. sie

beschreibt die räumliche, zeitliche und sachliche Strukturierung der Fertigungslenkungsfunktionen.

40.

41.

42.

Vgl. [Pap90], S. 63 - Allgemeiner gilt: eine Funktion ist eine eindeutige Abbildung eines Definitionsbereichs in einen Wertebereich (vgl. [FeSi98]).

Vgl. [Fel96], S. 6 oder eine inhaltlich gleichwertige Definition bei [Schn96], S. 120 f.

Vgl. [DaWa97], S. 60 ff.

14

Kapitel 2

Unter Abläufen werden in dieser Arbeit Vorgehensweisen auf Basis einer Ablaufstruktur verstanden. Diese Ablaufstruktur respektive Fertigungslenkungsstruktur basiert auf dem vorgegebenen Zeitmodell und weiteren Festlegungen bezüglich der Fertigungslenkung, wie z.B. der

Lenkungsstrategie. Mögliche Ablaufstrukturen in der Fertigung, die sich gleichzeitig auch auf

die Fertigungslenkung auswirken, sind z.B. Erzeugnisgliederungen nach verschiedenen

Gesichtspunkten, Stücklisten/Teileverwendungsnachweise43, Arbeitspläne44, Netzpläne45

u.a. Da die Auflösung von Inkonsistenzen an einer Stelle eines Produktionsnetzwerkes meistens Inkonsistenzen an einer anderen Stelle hervorruft, gehen viele Fertigungslenkungsverfahren, wie z.B. die Materialbedarfsplanung (MRP)46, entlang dieser Inkonsistenzen vor und

beseitigen sie.

2.1.4 Spezifikationssprache

Formale Spezifikationen47 respektive Beschreibungsformen sind gerade im Bereich der Softwareentwicklung von besonderer Wichtigkeit, da bei der Durchführung von umfangreichen

Softwareprojekten die eindeutige Festlegung der zu lösenden Aufgabenstellung unabhängig

von irgendwelchen Lösungsansätzen ein großes Problem darstellt. Allerdings hat der Begriff

„Spezifikation“ in der Softwaretechnik keine derart präzise Bedeutung wie in den Ingenieurwissenschaften, denn er wird in verschiedenen Zusammenhängen geringfügig unterschiedlich

verwendet.48 In vielen Fällen wird das Wort „Spezifikation“ in der Softwareentwicklung nämlich auch gebraucht, um einen Entwurf bzw. eine Planung auf aggregierter Ebene zu bezeichnen; der Unterschied soll indessen der sein, daß eine Spezifikation beschreibt, was genau getan

werden muß, wohingegen ein Entwurf definiert, wie etwas getan werden muß.49 Der Entwurf

43.

44.

45.

46.

47.

48.

49.

Eine Stückliste ist eine listenförmige Darstellung einer Erzeugnisstruktur in analytischer Sortierfolge.

Sie gibt an, welche Gruppen und Einzelteile mit welcher Anzahl in einem Erzeugnis oder einer Baugruppe enthalten sind. Der Teileverwendungsnachweis hat dagegen eine synthetische Sortierfolge. Es

gibt unterschiedliche Formen der Stückliste bzw. des Teileverwendungsnachweises (vgl. [DaWa97],

S. 225 ff., [Kur93], [Swi89], u.a.).

Arbeitspläne beinhalten die genauen Vorschriften (Arbeitsanweisungen), nach denen ein Produkt hergestellt wird. Demzufolge geben sie die Zuordnung zu den einzelnen Fertigungsmitteln an (vgl.

[Kur93], S. 95).

Ein Netzplan ist eine Darstellung von Vorgängen in ihren zeitlichen Abhängigkeiten, wobei beachtet

werden muß, daß Netzpläne für eine einmalige Ausführung der abgebildeten Vorgänge konzipiert sind.

Die Beschreibung erfolgt mit Knoten und Pfeilen, wobei die Knoten sowohl einen Vorgang als auch

ein Ereignis abbilden können. Im Vordergrund steht der Aspekt der (Projekt-)Steuerung (vgl. [Fah95],

S. 19, [DoDr95], S. 86 ff., [Zäp82], S. 223 ff., [Cor98], S. 459 ff., u.a.).

Material Requirements Planning (vgl. [Orl75])

Der Begriff Spezifikation kommt von dem lateinischen Begriff specificatio, was Auflistung oder Verzeichnis bedeutet (vgl. [Du96]).

Vgl. [GJM91], S. 151 - dort wird zwischen Requirements, Design und Module Specification unterschieden.

Vgl. [LaSc85], S. 271

Das Problem einer Spezifikationssprache für die Fertigungslenkung

15

gibt somit genauere Vorgaben, während die Spezifikation nur einen neutralen Rahmen vorgibt,

der unterschiedliche Implementierungen erlaubt.

Spezifikationen können auf ganz unterschiedliche Weisen repräsentiert werden, wie z.B. mit

natürlicher Sprache, graphischem oder strukturiertem Text. Insoweit stellen auch Modelle, die

mit Modellierungswerkzeugen erstellt worden sind, wie z.B. hierarchischen Netzplänen oder

Petri-Boxen, Spezifikationen dar. Zum Teil wird der Begriff Spezifikation auch für den Entstehungsprozeß der Anforderungsbeschreibung, d.h. als Rahmen für die Erarbeitung und Festlegung der Anforderungen verwendet50, wie z.B. bei der Erstellung eines Softwaresystems.

Abhängig von ihrer jeweiligen Beschaffenheit bzw. der Aufgabe die sie erfüllen soll, ist eine

Spezifikation in vielen Fällen auf eine ganz bestimmte Benutzergruppe zugeschnitten.

Natürliche Sprachen neigen im allgemeinen zu Mehrdeutigkeiten. Da es jedoch zu einer Problemstellung mehrere Lösungen geben kann, ist es wichtig, eine Möglichkeit zu haben, Probleme unabhängig von Lösungsalgorithmen eindeutig und präzise zu formulieren.51 Dieses ist

häufig der Grund für die Nutzung bzw. Entwicklung von Spezifikationssprachen, die den Vorteil eines genauen Zuschnitts auf die problembereichsspezifischen Anforderungen bieten. Als

Voraussetzung für den Aufbau einer derart formalisierten Sprache für ein bestimmtes Wissenschaftsgebiet bedarf es allerdings der genauen Kenntnis und Formulierung ihrer logischen

Struktur.52 Hieraus ergibt sich die nun folgende Definition für Spezifikationssprachen.

Definition 12: Spezifikationssprache

Eine Spezifikationssprache ist ein Darstellungsmittel zur graphischen und/oder sprachlichen Festlegung (Spezifikation) von Systemen.53

Spezifikationssprachen beschreiben detailliert die Funktionen der einzelnen Moduln54 von

Systemen und ihre Beziehungen untereinander. Bisher dienen Spezifikationssprachen vorwiegend der Ausformulierung und Darstellung von erwünschten oder geforderten Eigenschaften

von Systemen. Aufgrund der fortschreitenden Programmiertechnik können allerdings immer

mehr Sprachelemente interpretiert, simuliert oder sogar direkt in imperative Programmiersprachen55 übersetzt werden. Darüber hinaus bildet die Spezifikation den Bezugspunkt für die Kor50.

51.

52.

53.

54.

Vgl. [HeBu87], S. 132

Vgl. [Zei91], S. 145

Vgl. [KiBu75]

Vgl. [DuIn89]

Moduln sind Einzelbausteine eines Gesamtsystems, die unabhängig voneinander realisierbar und in ihrem Zusammenwirken überschaubar sind sowie eine klar definierte Funktionalität besitzen (vgl.

[DuIn89]).

16

Kapitel 2

rektheit des dokumentierten Programms bzw. der Implementierung und kann damit als Grundlage der Verifikation und Validierung genutzt werden. Dabei soll sie jedoch unabhängig von

den Denkweisen einer Implementierung sein, um flexibel in verschiedensten Problemsituationen eingesetzt werden zu können.

Da die Funktionalität der Systeme mit einer Programmiersprache auf einer detaillierteren

Ebene beschrieben werden kann, ist die Spezifikationssprache ihrerseits auch als Metasprache56 zu verstehen. Sie bildet die Basis bzw. den Rahmen einer Implementierung der Systemfunktionalität und an ihr respektive den in ihr beschriebenen Anforderungen kann das entwikkelte Programm evaluiert werden.57Die Architektur einer Spezifikationssprache beschreibt die

notwendigen Komponenten dieser Sprache und ihre Verknüpfung. Ihre Terminologie umfaßt

folgende Teilbereiche:

• Semantik

• Syntax

- Lexikon

- Grammatik

- Präsentation

Die Semantik legt die inhaltliche Bedeutung der verschiedenen Sprachkomponenten fest und

stellt somit die Beziehung zwischen dem darzustellenden Sachverhalt - der Information - und

der gewählten sprachlichen Repräsentationsform her. Ihre Darstellung erfolgt in einer Syntax,

die sich aus mindestens einem Lexikon, einer Grammatik und einer Präsentation zusammensetzt. Im Lexikon wird eine formale Definition der Sprachsymbole bzw. -konstrukte mit ihrer

Deutung bezüglich der Semantik gegeben. Die Grammatik beinhaltet die Regeln zur Kombination der Sprachkonstrukte des Lexikons (Verknüpfungsregeln) und die Präsentation stellt dar,

wie die Konstrukte abgebildet werden. In den Sprachwissenschaften wird einer Sprache noch

eine weitere Dimension zugeordnet und zwar die Pragmatik. Diese umfaßt Kriterien und

Anforderungen, anhand derer die Eignung einer Sprache für einen bestimmten Verwendungs55.

56.

57.

Programme in imperativen Sprachen bestehen aus einer Folge von Befehlen. Wesentlich ist darüber

hinaus das Variablenkonzept. In ihnen spiegelt sich deutlich die Architektur des Von-Neumann-Rechners wieder. Programmiersprachen sind Sprachen zur Formulierung von Rechenvorschriften, d.h. von

Datenstrukturen und Algorithmen, die von einem Computer ausgeführt werden können (vgl.

[DuIn89]).

Eine Metasprache ist eine Sprache, in der über eine andere Sprache gesprochen wird (Unterscheidung

zwischen Objekt- und Metasprache - Theorie der semantischen Stufen). [KlLi76]

Insoweit ist eine Spezifikationssprache vergleichbar mit dem Meta-Modell von Ferstl und Sinz, welches das zur Spezifikation von Modellsystemen verfügbare Begriffsystem festschreibt (vgl. [FeSi98],

S. 120).

Das Problem einer Spezifikationssprache für die Fertigungslenkung

17

zweck gemessen werden kann.58 In Bezug auf die Aufgabe einer Spezifikationssprache hat

demnach die Pragmatik eine besondere Bedeutung.

2.2 Klassifikation für die Fertigungslenkung

Als Basis der zu entwickelnden Spezifikationssprache dient eine Klassifikation der Fertigungslenkung, welche die allgemeinen zugrunde liegenden Konzepte der Fertigungslenkung darstellen und auf diese Weise die Abbildung in der Spezifikationssprache erleichtern und beschleunigen soll. Die Klassifikationsmerkmale leiten dabei hin auf die Konstrukte der

Spezifikationssprache, deren Entwicklung Hauptaufgabe dieser Arbeit ist. Allerdings müssen

die Klassifikationsmerkmale einen anderen und zwar einen geringeren Detaillierungsgrad als

ihre Pendants in der Spezifikationssprache besitzen, da es bei ihnen um eine nicht ins Einzelne

gehende Einteilung in Klassen zur Vereinfachung der Spezifikation und kein individuelles und

detailliertes Herausarbeiten der jeweiligen Fertigungslenkungsproblematik geht. Die Klassifikation ist aus diesem Grund auch nicht dazu bestimmt, Fertigungslenkungsverfahren genauestens zu spezifizieren, sondern sie bietet eine Einordnung zu lösender Entscheidungsprobleme

sowie der zugrunde liegenden Daten- und Ablaufstrukturen.

Im folgenden werden nun zuerst die Anforderungen an diese Klassifikation dargestellt und

anschließend wird bereits in diesem Kapitel eine Systematik hergeleitet, die im Kapitel 3

bestehenden Klassifikationsansätzen der Fertigungslenkung gegenübergestellt wird.

2.2.1 Anforderungen an eine Klassifikation für die Fertigungslenkung

Die Klassifikation der Fertigungslenkung hat die Aufgabe, die spezifischen Kriterien der Fertigungslenkung, d.h. entsprechend Definition 1 die Merkmale des Fertigungssystems und der

darauf ablaufenden Fertigungsprozesse, für die Lenkungsbedarf besteht, umfassend abzubilden. Insoweit stellt sie eine Verknüpfung zwischen Klassifikationen von Fertigungslenkungsstrukturen, -abläufen und -verfahren bzw. -funktionen dar, bildet eine Basis für die zu entwikkelnde Spezifikationssprache und vereinfacht deren Anwendung. Die Kriterien der

Klassifikation beruhen demzufolge sowohl auf faktor-, prozeß- und produktbezogenen Eigenschaften59 der Fertigung, den gegebenen Daten des Fertigungssystems,60 als auch den unterschiedlichen Fertigungslenkungsabläufen. Hinzu kommen noch die Eigenschaften und Vorbedingungen der Fertigungslenkungsfunktionen, den Vorgaben für den Fertigungsprozeß.

58.

Vgl. [LeMa94]

18

Kapitel 2

Allerdings dürfen die Klassifikationsmerkmale nicht zu detailliert sein, um nicht auf diese

Weise eine Gruppen- bzw. Klassenbildung, was ja der eigentliche Zweck der Klassifikation ist,

zu verhindern und nur zur Bildung von einelementigen Mengen zu führen. Genau aus diesem

Grund beziehen sich die Klassifikationskriterien auch nicht auf spezielle Fertigungslenkungsverfahren bzw. -methoden61, sondern auf die zugrunde liegende Fertigungsstruktur, die

Abläufe und die Funktionalität. Die beiden Bereiche Struktur und Funktionalität der Fertigungslenkung bedingen sich dabei durch vielfältige Einflußnahmen gegenseitig. Jedoch soll

die hier zu entwickelnde Systematik auf jeden Fall eine natürliche Klassifikation sein, d.h. die

Implementierungsdetails oder die Realisierung der Kriterien werden nicht mitbetrachtet. Es

wird weiterhin davon ausgegangen, daß die Fertigungslenkung zur Reduktion der Komplexität

in einzelne Teilaufgaben (hierarchisch) zerlegt werden kann62, die wiederum anhand der oben

benannten Merkmale klassifiziert werden können.

Vorrangige Aufgabe der Klassifikation sollen leichte Verständlichkeit und Anwendbarkeit sein,

die durch gute Übersichtlichkeit und eine begrenzte aber trotzdem umfassende Mächtigkeit

(Umfang) der Systematik gewährleistet werden können. Auf diese Weise soll es dem Anwender ermöglicht werden, seine spezielle Fertigungslenkungsproblematik zu klassifizieren und

anschließend in der Spezifikationssprache beschreiben zu können. Es gilt dabei einen Merkmalsraum zu definieren, der sämtliche Klassifikationsmerkmale eindeutig bestimmt, um auf

diese Weise Zugehörigkeits- und damit Einordnungsprobleme zu vermeiden.63 Hieraus ergibt

sich direkt, daß die einzelnen Klassen homogen und disjunkt sein müssen, um Überschneidungen zu vermeiden. Elemente einer Klasse sollen einander möglichst ähnlich (interne Homogenität), Elemente unterschiedlicher Klassen dagegen möglichst unähnlich (externe Isolierung)

sein.64 So kann eine Fertigungslenkungsproblematik schnell und eindeutig zugeordnet werden.

Wichtige weitere Eigenschaften der Klassifikation sollen eine exhaustive Abbildung der Inhalte

(Vollständigkeit), denn es sollen keine möglichen Fertigungslenkungsprobleme ausgelassen

59.

60.

61.

62.

63.

64.

Faktorbezogene Eigenschaften sind z.B. die Qualifikation der Arbeitskräfte oder die Flexibilität des

Einsatzes von Produktionsfaktoren. Prozeßbezogene Eigenschaften sind z.B. die Anzahl der zu durchlaufenden Produktionsstufen oder die vorherrschende Produktionstechnologie. Produktbezogene Eigenschaften sind z.B. die Auslösung der Produktion oder der Grad der Spezifizierung der Produkte

(vgl. [KiSt93], S. 21 ff.).

siehe Definition 1

Methoden sind Funktionen auf den Basisstrukturen, die Zustandsänderungen bewirken (Zustandübergänge). Allgemein wird unter einer Methode ein System von Vorschriften bzw. ein auf einem Regelsystem aufbauendes Verfahren zur Erfüllung von Informations- bzw. Verarbeitungsaufgaben (Erlangung von Erkenntnissen oder praktischen Ergebnissen) verstanden (vgl. [Du96]).

Vgl. [Sche91], S. 14 ff.

Vgl. [Sod74], S. 12

Ebenda S. 119 ff.

Das Problem einer Spezifikationssprache für die Fertigungslenkung

19

werden, sowie eine hierarchische Struktur zur Erleichterung der Einteilung und im folgenden

dann auch der Umsetzung in die Spezifikationssprache sein. Letzteres Merkmal vereinfacht die

Einordnung einer speziellen Fertigungslenkungsproblematik in der Klassifikation, da die Relevanz der Kriterien auf der obersten Hierarchieebene am höchsten ist und somit die Entscheidung bezüglich der Einordnung erleichtert. Außerdem hebt die Hierarchie die Zusammenhänge zwischen den Klassen hervor.

Insgesamt soll es für den Anwender anhand einer diesen Anforderungen entsprechenden Klassifikation möglich sein, seine Fertigungslenkungsproblematik mit anderen zu vergleichen65

und Gemeinsamkeiten sowie Unterschiede herauszustellen. Außerdem soll die Klassifikation

die Entscheidungsbasis dafür bilden, wie die Fertigungslenkung in einem bestimmten Fall zu

erfolgen hat und welches bzw. welche Verfahren66 angewendet werden können. Damit unterstützt sie die Entwicklung67 und Bewertung von alternativen Fertigungslenkungen.68 All dieses findet jedoch auf einer abstrakteren Ebene statt. Zur Durchführung dieses Entscheidungsprozesses bedarf es darüber hinaus noch einer genauen Systematisierung und gleichzeitigen

Bewertung der Fertigungslenkungsverfahren bezüglich der jeweiligen Situation, wie sie in

[Schn96] zu finden ist. Weiterhin ist eine Methode zur Erstellung dieser Verfahren aus Methodenbausteinen, wie sie bei [Fel96] dargestellt wird, ein nützliches Hilfsmittel. Zugleich, und

das ist in diesem Zusammenhang auch ihre Hauptfunktion, soll die Klassifikation einen idealen

Ausgangspunkt für die Darstellung der Sachverhalte in der Spezifikationssprache und damit

eine Vereinfachung der Anwendung dieses Beschreibungsmittels bieten.

2.2.2 Klassifikationsmerkmale der Fertigungslenkung

Eine Klassifikation ist demnach immer eine Einteilung von Elementen bezüglich bestimmter

Kriterien, von denen der Wert der Klassifikation, d.h. ihr Nutzen für das behandelte Problem,

entscheidend abhängt. Dementsprechend gilt es nun zuerst, diese Kriterien festzulegen und zu

beschreiben. Dabei soll der Forderung nach einem begrenzten Umfang der Systematik und

homogenen Klassen besondere Beachtung geschenkt werden. Angelehnt an die Klassifikation

65.

66.

67.

68.

Der Anwender könnte auch auf Grundlage der Klassifikation ein sogenanntes Benchmarking vornehmen, um seine Fertigungslenkung zu vergleichen und zu bewerten. Allerdings ist dafür eine Bewertung

der verschiedenen Klassifikationsmerkmale nötig.

Mit Verfahren sind hier spezielle Verfahren zur Lösung von Entscheidungsproblemen und zwar kombinatorische Optimierungsprobleme, wie z.B. Zuordnungs- oder Reihenfolgeprobleme, gemeint (vgl.

[DoDr95], S. 6).

Indem die Klassifikation die entscheidenden Merkmale systematisiert und somit einen Überblick

schafft, ermöglicht sie auch neue Kombinationen dieser Ausprägungen.

Vgl. Abschnitt 8.1 Nutzung der Spezifikationssprache zur Simulation der Fertigungslenkung

20

Kapitel 2

von Fertigungssteuerungsaufgaben von Schneider69 soll hier ebenfalls anstelle einer Liste von

Merkmalen und deren Ausprägungen das komplexere Konstrukt eines Repräsentanten zur

Beschreibung einer Klasse genutzt werden, um so die Bildung von vielen und sehr unterschiedlich großen Klassen zu vermeiden. Die Darstellung in Form von Repräsentanten trägt

außerdem auch entscheidend zur Verständlichkeit und Übersichtlichkeit der Klassifikation bei

und erleichtert somit die Anwendbarkeit.

Zur Gliederung des Repräsentanten bietet sich die Strukturierung des in Abschnitt 2.1.1 Fertigungslenkung dargestellten Modells der Fertigung an. Eine Aufteilung der Fertigungslenkung,

die sich an Knoten oder Knotengruppen orientiert, kann eine teilweise Unabhängigkeit der einzelnen Abläufe und Funktionalitäten gewährleisten. Eine vollständige Unabhängigkeit kann

und soll jedoch nicht erreicht werden, da wichtige Abhängigkeiten und Einflußnahmen zwischen den einzelnen Teilbereichen bestehen. Die Fertigungslenkung läßt sich so knoten- oder

knotengruppenbezogen beschreiben, was eine intuitive Darstellung erlaubt. Daher wird im folgenden von einer fertigungsstrukturbezogenen Verteilung ausgegangen und es werden Abläufe

und Funktionen, wie sie an Knoten oder Knotengruppen auftreten, untersucht. Somit liegt hier