6.4 Produktivität, Flexibilität und Kostenrechnung 175 Das Idealziel

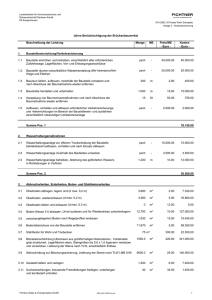

Werbung

6.4 Produktivität, Flexibilität und Kostenrechnung 6 Wirtschaftlichkeit 6.4 Produktivität, Flexibilität und Kostenrechnung Das Idealziel einer Produktion ist, ein beliebig großes Produkt- und Mengenspektrum (Flexibilität), auch in großen Mengen (Produktivität) in der spezifizierten Qualität zu geringen Kosten herzustellen. Leider widersprechen sich häufig kombinierte Zielgrößen untereinander. So ist es i.a. so, dass mit steigender Flexibilität die Produktivität sinkt und umgekehrt. Abb. 180: Zusammenhang zwischen Flexibilität und Produktivität Das Realziel einer wettbewerbsfähigen Produktion ist es daher, das oder die Fertigungsverfahren so auszuwählen, dass die vom Markt gewünschten Produkte in Menge und Qualität zum gewünschten Lieferzeitpunkt zu minimalen Kosten (Hinweis: Kosten sind vom Preis zu unterscheiden!) hergestellt werden. Wenn dieses Realziel erreicht werden soll, müssen Restriktionen beachtet und Annahmen getroffen werden: Es ist ein Produktspektrum festzulegen, dass kurz-, mittel- oder langfristig vom Markt nachgefragt wird. Es ist ein Plan-Mengenprofil (Teile/a) festzulegen, auf das die Fertigungsverfahren und die Produktionsmittel abgestimmt werden. Der gesamte Herstellungsprozess ist häufig auf mehrere unterschiedliche Fertigungsverfahren aufzuteilen. Es sind sinnvolle, auf die Produktionsmittel abgestimmte Losgrößen (Anzahl Teile, die ohne Unterbrechung hintereinander produziert werden) festzulegen. 175 6 Wirtschaftlichkeit Unter Beachtung dieser Restriktionen und/oder Annahmen ist die Kostenfunktion für die Stückkosten zu minimieren: ! K St = K M + K RT + K W = MIN Kst = Stückkosten KM = Materialkosten KRT = Herstellkosten des Rohteils (Zwischenstufe) KW = Kosten für die mech. Weiterverarbeitung zum Fertigteil Abb. 181: Kostengünstige Rohteilauswahl Die Kosten-Funktion zu minimieren bedeutet, unterschiedliche Produktionsabläufe, Fertigungsverfahren und Fertigungsmittel gegenüberzustellen, unter Beachtung der o.g. Restriktionen und Annahmen. Dies setzt fundierte Kenntnisse bzgl. der Marktentwicklung, der Fertigungstechnik und den Fertigungsverfahren, der Investitionsrechnung und der Kalkulation voraus. Einige wesentlichen Abhängigkeiten und Einflussparameter sind im Folgenden einmal dargestellt: 176 6.4 Produktivität, Flexibilität und Kostenrechnung Wettbewerbsfähigkeit heißt ! KSt = KM + KRT + KW = MIN Abb. 182: StückkostenStruktur Investitionskosten Afa-Zeitraum Menge x Formfaktor x Zustandsfaktor Zinsen Instandhaltung Kosten/a Raumkosten Kosten/a Versicherung h/a Kosten/h Umlagen theoretische Laufzeit h/a Verfügbarkeit Personalkosten Energiekosten Kosten/h H+B-Kosten Transportkosten Σ Kosten/h Produktivität Stk./h Kosten/h Stk./h Rüstkosten Losgröße Werkzeugkosten Standmenge Kosten /Stk. Kosten/Stk. Kontrolle Nacharbeit Ausschuss Stückkosten 100% Zerspanung Abb. 183: Stückkosten Zerspanung und Umformung im Vergleich, in Abhängigkeit von der Losgröße Umformen Losgröße 177 6 Wirtschaftlichkeit 6.5 Wiederholung von Grundlagen der betrieblichen Kostenrechnung Als Kostenarten bezeichnet man nach der Art des Verzehrs an Gütern und Diensten unterteilte (Gesamt-)Kosten Alle in einem Betrieb entstehenden Kosten lassen sich ihrem Verbrauchscharakter nach bestimmten Kostenarten zuordnen. Wichtige Kostenarten sind: – – – – Fertigungsmaterialkosten Lohn- und Gehaltskosten Abschreibungs- und Zinskosten Instandhaltungskosten In den bisher üblichen Kontenrahmen werden in der Kontenklasse 4 folgende Kostenarten aufgeführt: 40 Fertigungsmaterialverbrauch 41 Gemeinkostenmaterialverbrauch (zum Beispiel Schmieröle, Fette, Schleifbänder) 42 Brennstoffe,Energie und dergleichen (zum Beispiel Kohle, Heizöl, Strom. Gas, Wasser, Druckluft usw.) 43 Löhne, Gehälter (zum Beispiel Fertigungslöhne, Löhne für Urlaub, Feiertage und Ausbildung, Überstundenzuschläge, Gehälter) 44 Sozialkosten (Arbeitgeberanteile, soziale Abgaben, Weihnachtsgratifikation) 45 Kosten für Instandhaltungsarbeiten und sonstige Leistungen (Fremdanfall) 46 Steuern, Gebühren, Beiträge, Versicherungen (zum Beispiel Vermögenssteuer, Grundsteuer, Kfz-Steuer, Beiträge für Fachverbände, Haftpflicht, Kfz-Versicherung) 47 Mieten-, Verkehrs-, Büro, Werbekosten und dergleichen 48 Kalkulatorische Kosten (zum Beispiel kalkulatorische Abschreibungskosten, kalkulatorische Zinskosten) 49 Sondereinzelkosten (zum Beispiel Werkzeuge, Vorrichtungen, Provisionen, Verpackung) 178 6.5 Wiederholung von Grundlagen der betrieblichen Kostenrechnung Als Kostenstelle bezeichnet man einen betrieblichen Bereich (Abteilungen, Werkstätten, Maschinengruppen, evtl. auch einzelne Arbeitsplätze), der nach kostenrechnerischen Gesichtspunkten abgegrenzt und kostenrechnerisch selbständig abgerechnet wird. Es werden zwei Kostenstellenkategorien unterschieden: Hauptkostenstellen Stellen, deren Kosten nicht mehr auf andere Kostenstellen, sondern direkt auf die Kostenträger verrechnet werden (Zuschnitt, Näherei, Montage) und Hilfskostenstellen Stellen, deren Kosten nicht direkt auf die Kostenträger, sondern erst auf andere (Hilfs- oder Haupt-)Kostenstellen umgelegt werden (zum Beispiel Energieversorgung, Kantine, Einkauf, Arbeitsvorbereitung). Kostenstellen werden insbesondere nach der Funktion, seltener auch nach räumlichen, organisatorischen und kostenstrukturellen Gesichtspunkten gebildet. 179 6 Wirtschaftlichkeit In vielen Fällen der Betriebspraxis wird folgende Kostenstellengliederung angewendet: 1. Allgemeine Kostenstellen (zum Beispiel Grundstücke und Gebäude, Kesselhaus, Wasserversorgung, Wohlfahrtseinrichtungen, Betriebsrat) 2. Fertigungsstellen 2.1 Fertigungshilfsstellen (zum Beispiel Entwicklung und Konstruktion, Fertigungsleitung, Arbeitsvorbereitung, Vorrichtungsbau, Reparaturwerkstatt) 2.2 Fertigungshauptstellen (zum Beispiel Stanzerei, Fräserei, Dreherei, Bohrerei, Schmiede, Leimerei, Färberei, Lackiererei, Ofenanlage, Montage, Steinbruch, Spulerei, Weberei) 3. Materialwirtschaftsstellen (zum Beispiel Einkauf, Fuhrpark, Anfuhr, Fertigungsmateriallager) 4. Verwaltungsstellen (zum Beispiel Geschäftsleitung, Finanzbuchhaltung, Betriebsbuchhaltung, Kalkulation, Verwaltung allgemein) 5. Vertriebsstellen (zum Beispiel Werbung, Versand, Fertiglager, Verkauf, Kundendienst). 180 6.5 Wiederholung von Grundlagen der betrieblichen Kostenrechnung Kostenträger sind betriebliche Leistungen (Erzeugnisse oder Dienstleistungen bzw. die zu ihrer Erstellung erteilten Aufträge), denen die von ihnen verursachten Kosten zugerechnet werden. Beispiele für Kostenträger sind – in der Serienfertigung das Erzeugnis: z.B. Achsschenkel, Kurbelwelle, Motorblock – in der Einzelfertigung: - die Presse A 3311, - der Auftrag 1604. Die Definitionen der Kostenarten, -stellen und –träger können wie folgt zusammengefasst werden: Kostenarten Kostenstellen Kostenträger Welche Kosten sind angefallen? Wo sind die Kosten angefallen? Wofür sind die Kosten angefallen? Verfahren der Kostenrechnung Vollkostenrechnung Abb. 184: Teilkostenrechnung Verfahren der Kostenrechnung Bei der Vollkostenrechnung werden alle angefallenen Kostenarten nach dem Verursachungsprinzip auf die Kostenträger verrechnet. Bei den Teilkostenrechnungsverfahren werden nur die variablen Kosten der Kostenträger erfasst. Die fixen Kosten werden periodenweise bestimmt. Für die Gewinnung von Preisuntergrenzen bei sich verändernden Verhältnissen (veränderliche Einkaufspreise, Absatz und Beschäftigungslage usw.) hilft die Teilkostenrechnung bei kurzfristigen Planungen. 181 6 Wirtschaftlichkeit Einzelkosten ist der Sammelbegriff aller Kostenarten, die einem Kostenträger direkt zugerechnet werden können. Gesamtkosten Einzelkosten Abb. 185: Gemeinkosten Gliederung der Kosten nach ihrer Zurechenbarkeit auf einen Kostenträger Die wichtigsten Einzelkosten sind – die Arbeitsgegenstandskosten, die in der Kostenrechnung meist mit Material- oder auch Fertigungsstoffeinzelkosten bezeichnet werden; zu den Materialeinzelkosten gehören neben dem eigentlichen Fertigungsmaterial auch zum Beispiel die eingekauften Zubehörteile, das Verpackungsmaterial usw. und – die Fertigungslohnkosten, die sich aus der Multiplikation von Fertiglohn und gebrauchter Zeit ergeben. Gemeinkosten ist der Sammelbegriff aller Kostenarten, die einem Kostenträger nur mit Hilfe von Zuschlägen zugerechnet werden können. Diese Gemeinkostenzuschläge werden mit Hilfe von besonderen Umlageschlüsseln (zum Beispiel Wertschlüsseln, Mengenschlüsseln, Abmessungsschlüsseln, kombinierten Schlüsseln) ermittelt. 182 6.5 Wiederholung von Grundlagen der betrieblichen Kostenrechnung Die Teilkostenrechnung geht von der Teilung der Kosten in ihre variablen und fixen Bestandteile aus. Gesamtkosten variable Kosten (mengenabhängig) Abb. 186: fixe Kosten (zeitabhängig) Gliederung der Kosten nach Art ihrer Beschäftigungsabhängigkeit Die bisher dargestellten Kalkulationsverfahren sind auf Vollkosten abgestellt und gehen davon aus, dass ein Marktpreis nicht existiert. In der Vollkostenkalkulation können die fixen Kosten nur schwer verursachungsgerecht verteilt werden. Dieses ist für die Ermittlung der Herstellkosten beziehungsweise Selbstkosten ausreichend, wenn keine großen Markt- und Beschäftigungsschwankungen auftreten und ein Marktpreis nicht existiert. Diese Vollkosten-Kalkulationsverfahren sind dagegen für Kostenvergleiche, für die Entscheidung zwischen Eigen- oder Fremdfertigung, für Kostenvergleichrechnungen und ähnliche Fragestellungen ungeeignet. Hierfür sind die Teilkosten-Rechnungsverfahren wesentlich besser geeignet. Die Schwierigkeit der verursachungsgerechten Zurechnung fixer Kosten auf die Kostenträger hat dazu geführt, dies bei der Deckungsbeitragsrechnung ganz zu unterlassen. Man bestimmt nur die variablen Kosten eines Auftrages oder Erzeugnisses einerseits und den Erlös (= Netto-Verkaufspreis x Menge) andererseits. Die Differenz aus beiden ist der Deckungsbeitrag: Deckungsbeitrag = Erlös – variable Kosten. Dieser Deckungsbeitrag kann entweder bezogen auf eine Mengeneinheit (das heißt i. a. Stückbezogen) oder auf einen Abrechnungszeitraum ermittelt werden. 183 6 Wirtschaftlichkeit Abb. 187: Zusammenhang zwischen Deckungsbeitrag, Erlös und variablen Kosten Betriebsabrechnungsbogen (BAB) Der Betriebsabrechnungsbogen (BAB) hat folgende Aufgaben: – – Ermitteln von Gemeinkostenverrechnungssätzen (Fertigungskostensätze, Material-, Fertigungs-, Verwaltungs- und Vertriebsgemeinkostenzuschlags-sätze) für die Vor- und Nachkalkulation. Ermitteln von betriebswirtschaftlichen Kennzahlen zur Überwachung einzelner Kostenstellen und Betriebsbereiche. Die Gemeinkosten werden nicht auf einzelne Kostenträger beziehungsweise Aufträge, sondern auf bestimmte Kostenstellen verrechnet. Sie können nur auf dem Umweg über die Stellen, an denen sie entstehen, das heißt über eine Kostenstellenrechnung, den einzelnen Kostenträgern beziehungsweise Aufträgen zugerechnet werden: Erfassen der Kosten als Verrechnen im Einzelkosten Gemeinkosten Abb. 188: 184 Verwendung in der Kalkulation als Einzelkosten BAB Verrechnen der Kosten über BAB Gemeinkostenzuschlagssatz 6.5 Wiederholung von Grundlagen der betrieblichen Kostenrechnung Der BAB ist nach Kostenarten und Kostenstellen gegliedert. Im Einzelnen hängt sein Aufbau von den im jeweiligen Betrieb vorhandenen Kostenstellengliederungen ab. Die Kostenartengliederung orientiert sich an der Kontenklasse 4. Abb. 189: Gliederung des BAB nach Kostanarten und Kostenstellen 185 6 Wirtschaftlichkeit Abb. 190: 186 Beispiel für ein BAB-Formblatt 6.6 Kalkulation 6.6 Kalkulation Jedes produzierende Unternehmen lebt (oder stirbt) nur von den verkauften Produkten, mit denen es einen Umsatz bzw. Erlös und einen Gewinn erzielt. Erlös = verkaufte Menge x Preis Preis = Kosten + Gewinn In einer freien Marktwirtschaft ergibt sich der Preis aus dem Verhältnis von Angebot und Nachfrage, er ist also i.a. durch die Märkte vorgegeben. Somit ! Gewinn = Preis – Kosten = MAX Bei Marktpreisen ist der Gewinn also nur zu maximieren, wenn ! Kosten = MIN Somit hat die (Kosten-) Kalkulation für jedes verkaufte Produkt eine zentrale Bedeutung für ein Unternehmen. Hier müssen alle Kosten die in dem Unternehmen anfallen möglichst verursachungsgerecht zusammenlaufen. Je nach Erstellungszeitpunkt der Kalkulation unterscheidet man zwischen: – – Vorkalkulation und Nachkalkulation Die Vorkalkulation erfolgt v o r der Leistungserstellung und hat unter anderem folgende Aufgaben zu erfüllen: – – – – – Ermittlung der Selbstkosten Beurteilung bestehender Marktpreise Beurteilung der Kosten Kontrolle der später anfallenden Kosten Entscheidungshilfe bei Eigen- oder Frembezug von Erzeugnissen bzw. Investitionen Die Nachkalkulation erfolgt n a c h der Leistungserstellung und ist somit eine Kontrollrechnung, die zur Ermittlung der tatsächlichen Kosten durchgeführt werden muss. 187 6 Wirtschaftlichkeit Mögliche Aufgaben sind: – Gegenüberstellung von Vor- und Nachkalkulation – Analyse auftretender Kostenabweichungen zwischen Vor- und Nachkalkulation – Lieferung der Grundlagen für die Erstellung neuer Vorkalkulationen – Grundlage zur Wertermittlung von fertigen und halbfertigen Erzeugnissen – Beurteilung der Ertragskraft eines Kostenträgers Zu den bei der Vor- wie auch Nachkalkulation möglichen Kalkulationsformen gehören: – Divisionskalkulation – Kalkulation mit Gemeinkostenzuschlägen – Kalkulation mit Maschinenstundensätzen – Kalkulation mit Platzkostensätzen Aufgrund der in der Serien-/Massenfertigung üblichen, relativ hohen Fertigungsgemeinkosten und hoher Fixkostenanteile ist die Kalkulation mit Platzkostensätzen zu bevorzugen und üblich. Abb. 191: 188 Schema einer Zuschlagkalkulation zur Ermittlung von Stückkosten je Mengeneinheit 6.6 Kalkulation 6.6.1 Abb. 192: Zuschlagkalkulation Schema einer Zuschlagkalkulation 189 6 Wirtschaftlichkeit Kalkulation Kunde Vollkosten in €/100Stck. Teil Lief.Vorschr. Teil.Nr. Anfr.Menge Anfr.Nr. Kalk.Nr. XY-Teil Anfr.Datum Abmessung Verbrauchs-Masse 2.554 kg/Stck b. Abbrand 100.000 ???? Teil.Nr. Material a. Liefer-Masse Ofeneinsatz-Masse 2.480 kg/Stck c. Abfall Rohteil-Masse 0.800 kg/Stck d. Verbrauchs-Masse Bemerkung Materialzuschlag 59.6% Materialpreis 425.00 €/to Masse in kg 2 80.000 45.146 127.700 Vollkosten e. Materialkosten / to 5.10 % MGKZ Nutzen 2.554 Standmenge 20.000 Losgröße 04.10.2003 Kalk.Datum f. Materialkosten (d x e) g. ./. Schrotterlös / kg 0.065 I. M A T E R I A L K O S T E N AG-Nr. Arbeitsgang tr h/Los Los St/h Ant.% Grenzkosten 446.68 425.00 57.04 54.27 -2.93 -2.93 54.11 51.34 Kst. Pers. PLK 010 Trennen 1220 1.5 101.50 0.00 0 1.067 100% Nutzen 2 4.76 2.70 020 Schmiedeanlage rüsten 1170 3 386.00 1.25 20.000 0 100% 2 2.41 1.10 030 Schmieden 1170 3 386.00 0.00 0 238 100% 2 81.09 36.97 040 Reinigungsstrahlen 2510 1 74.50 0.00 0 1.543 130% 1 6.28 3.50 050 fluxen 2531 2 71.50 0.00 0 240 125% 1 37.24 29.43 060 Sichtkontrolle 2540 1 39.00 0.00 0 288 105% 1 14.22 9.66 070 Nacharbeiten 2520 1 32.00 0.00 0 217 30% 1 4.42 3.73 080 0 0 0 0.00 0.00 0 0 0% 0 0.00 0.00 090 0 0 0 0.00 0.00 0 0 0% 0 0.00 0.00 100 0 0 0 0.00 0.00 0 0 0% 0 0.00 0.00 variabler Anteil 80% 2 variabler Anteil 80% variabler Anteil 80% II. F E R T I G U N G S K O S T E N Werkzeugrate Zuschlag für Mindermengen Lehren- und Prüfmittelrate 85 € lt. Ermittlung 0.0% 0.00 € lt. Ermittlung III. S o n d e r e i n z e l k o s t e n der Fertigung Summe MK + FK + SEF ( I + II + III ) Ausschußkosten 1.6% von I + II + III IV. H E R S T E L L K O S T E N Verw altungs- und Vertriebsgemeinkosten 6.0% von IV Fracht / Verpackung Provision 1.3% von VI 87.09 42.25 33.80 0.00 0.00 0.00 0.00 42.25 33.80 246.78 172.23 3.95 2.76 250.73 174.99 variabler Anteil 10% 15.04 1.50 variabler Anteil 100% 0.00 0.00 variabler Anteil 100% V. S E L B S T K O S T E N Gew inn 3.43 3.43 269.20 179.92 -5.70 83.58 263.50 VI. V E R K A U F S P R E I S Abb. 193: 190 1 150.42 Beispiel einer Kalkulation 6.6 Kalkulation 6.6.1.1 Beispiel einer Platzkostenrechnung Zur Ermittlung der Platzkosten werden aufgrund des BAB für die einzelnen Kostenstellen entsprechende Kostenfaktoren je Fertigungsstunde bzw. prozentuale Zuschlagssätze je Kostenart ermittelt. Beispielhaft ist nachfolgend die Ermittlung des Platzkostensatzes für die Maxipresse-2500 (Kostenstelle 1170) für einige wesentliche Punkte aufgeführt. Die zur Berechnung erforderlichen IST-Kosten sind dem BAB zu entnehmen. Pos. 1: Kalk. Wiederbeschaffungswert und kalk. Abschreibung (Afa) Aufgrund der Anlagedaten (lt. Anlagenbuchhaltung) wird für die nachfolgend aufgeführten Einzelkomponenten der kalk. Wiederbeschaffungswert und der kalk. Abschreibungszeitraum ermittelt. Bezeichnung Schmiedepresse MP2500 Hydr. Stauchpresse Induktionserwärmungsanlage Vorform- und Abgratpresse Kippvorrichtung Wendelförderer Maschinenterminal Elektrokettenzug Scharniergurtförderer Infrarot-Meßumformer Öldunstabsauganlage Schlagschrauber 2.291.000 63.500 278.500 334.000 6.000 66.750 1.850 1.250 9.000 3.000 17.650 1.050 Summe 3.073.550 Abb. 194: Kalk. Abschr. Zeitraum WBW/€ / / / / / / / / / / / / 20 20 20 20 15 15 10 10 10 10 15 8 Kalk. Abschreibung = = = = = = = = = = = = 114.550 3.175 13.925 16.700 400 4.450 185 125 900 300 1.177 131 156.018 Kalk. Wiederbeschaffungswert (WBW) und kalk. Abschreibung (Afa) Die auf dem Platzkostenformular ermittelte durchschnittliche Abschreibungszeit von 19,7 Jahren ist der Mittelwert der Anlage. Dieser Wert wird nur zu Vergleichszwecken benötigt. 191 6 Wirtschaftlichkeit Pos. 2: Nutzungsstunden im Jahr Die geplanten Nutzungsstunden für die zukünftige Periode werden aufgrund geplanter Arbeitstage und unter Berücksichtigung von Ausfallzeiten durch erwartete Anlagenreparatur ermittelt. Anzahl Tage Bezeichnung h je Tag h je Jahr 250 x 16,00 = 4000 Wochenarbeitstage 0 x 0,00 = 0 Samstage 0 x 0,00 = 0 Wochenarbeitstage Mehrarbeit 1. Zw ischensum m e 4000 abzgl. Nicht genutzte Zeiten 2. Betriebsurlaub 20 x 16,00 = -320 3. geplante Großreparaturen 5 x 16,00 = -80 4. Sonstige geplante Stillstandszeiten 5 x 16,00 = -80 5. theoretische Einsatzzeit 6. abzgl. Anlagenreparatur 12,0% von Pos.5 = 422 7. Sonstiges 0,0% von Pos. 5 = 0 8. Nutzungsstunden Pos. 5 - 6 - 7 9. Nutzungsgrad Pos. 8 / 5 Abb. 195: Pos. 1 - 2 - 3 3520 3098 = 88% Pos.2 / Ermittlung der Nutzungsstunden je Jahr Pos. 3: Fertigungslohn Der Fertigungslohn je Mitarbeiter und je Std. in Höhe von 13,25 € sind der Lohnliste entnommen worden. Die Arbeitsgruppe besteht aus 3 Mitarbeitern. Soweit für die zu planende Periode mit Lohnänderungen zu rechnen ist, muss dies bei der Festsetzung der Fertigungslohnkosten berücksichtigt werden. 192 6.6 Kalkulation Pos. 4: Ermittlung des Beschäftigungsgrades Innerhalb der Platzkostenrechnung werden die Kostenarten in fixe und variable Kosten aufgeteilt. Kostenarten werden unterteilt in Fixe Kosten Abb. 196: Variable Kosten Kostenarten: Fixe und variable Kosten Durch die Gliederung ist die Ermittlung von Platzkostensätzen in Abhängigkeit vom Beschäftigungsgrad möglich. Der Beschäftigungsgrad wird mit Hilfe der folgenden Formel ermittelt: Fehler! Es ist nicht möglich, durch die Bearbeitung von Feldfunktionen Objekte zu erstellen. 193 6 Wirtschaftlichkeit Kostenstelle Platzkosten Pos. Bezeichnung 1170 Masch.Nr.: MP-2500 Datum: 04.10.2003 Ermittlungsgrundlage 1. Kalk. Wiederbeschaffungsw ert lt. Anlagenbuchhaltung 2. Nutzungsstunden / Jahr lt. Ermittlung (s. Anlage) 3.073.550 € Nh / Jahr 3.098 € / Jahr Kostenart Berechnungsformel variabel 3. Fertigungslohnkosten Pos. 2 x 13.25 € / h x 3,0 MA 0 123.146 4. Hilfslohnkosten 40.4% von Pos. 3 0 49.751 5. Personalnebenkosten 78.9% von Pos. 3 + 4 0 136.415 6. Personalkosten Pos.3 + 4 + 5 0 309.311 7. Hilfs- und Betriebsstoffkosten 8.75 € / Nh x Pos. 2 0 27.108 8. Werkz. u. Vorrichtungskosten 2.97 € / Nh x Pos. 2 0 9.201 9. Raumkosten 180 m² x 104.00 € / m² u. Jahr 18.720 0 10. Energiekosten Strom 11.05 € / Nh x Pos. 2 0 34.233 Gas 2.17 € / Nh x Pos. 2 0 6.723 Druckluft 4.10 € / Nh x Pos. 2 0 12.702 Wasser 2.15 € / Nh x Pos. 2 0 6.661 Strom 44.45 € / Nh x Pos. 2 0 137.706 39.956 0 50 € / Nh x Pos. 2 0 154.900 13. Transportkosten 8.87 € / Nh x Pos. 2 0 27.479 14. Fertigungsgem einkosten Pos. 7 bis 13 58.676 416.712 15. Kalk. Abschreibungen Pos. 1 / 19.7 Jahre 156.018 0 16. Kalk. Zinsen 7.00% von 1/2 Pos. 1 107.574 0 17. Steuer u. Versicherung 0.30% von Pos. 1 9.221 0 18. Kapitalkosten Pos. 15 bis 17 272.813 0 19. Umlagekosten des Betriebes 13.0% von Pos. 6 + 14 + 18 (fix + var.) (Verteilung 7:3) 96.234 41.243 20. Platzkosten Pos. 6 + 14 + 18 + 19 427.722 767.266 21. Variabler Platzkostensatz in € / Nh 22. Fixer Platzkostensatz in € / Nh bei 11. Erw ärmungskosten 12. Instandhaltungskosten 1.3% von Pos. 1 (variable Pos. 20 / Pos. 2) fixe Kosten Pos. 20 x 100 Pos. 2 x Beschäftigungsgrad 23. Platzkostensatz Pos. 21 + 22 Abb. 197: 194 fix 248 100% Beschäftigungsgrad 138 90% Beschäftigungsgrad 153 80% Beschäftigungsgrad 173 70% Beschäftigungsgrad 197 50% Beschäftigungsgrad 276 100% Beschäftigungsgrad 386 90% Beschäftigungsgrad 401 80% Beschäftigungsgrad 420 70% Beschäftigungsgrad 445 50% Beschäftigungsgrad 524 Platzkostenrechnung 6.6 Kalkulation Pos. 5: Leistungsdaten Zur Leistungsbeurteilung und –überwachung, Kapazitätsplanung bzw. Kostenträgerrechnung (Kalkulation) sind für jeden Kostenträger und jeden Arbeitsgang die Leistungsdaten: – Stück je Nutzungsstunde (z.B. zur Kostenträgerrechnung), – Stück je Betriebsstunde (z.B. zur Kapazitätsplanung), – Stück je Lastlaufstunde (z.B. zur Leistungskontrolle) sowie die – durchschnittliche Rüstzeit je Fertigungslos (z.B. für bestimmte Arbeitsgänge) und – der Mengenanteil je Arbeitsgang zu ermitteln. Hierbei ist zu beachten, dass die Rüstzeit nur bei denjenigen Arbeitsgängen (Arbeitsplätzen) ermittelt wird, für die ein größerer Rüstaufwand erforderlich ist und die in der Kalkulation als eigener Arbeitsgang kalkuliert werden. Beim Arbeitsgang Schmieden sind während der Rüstzeit die Kosten der Kostenarten Energie und Erwärmung deutlich geringer bzw. fallen vollständig weg. Wird für das Rüsten jedoch zusätzliches Personal benötigt, so können die zusätzlichen Personalkosten sehr schnell die Kostenreduzierung aufwiegen bzw. diese übertreffen. Zur Verdeutlichung ist unten von der Kostenstelle 1170 und dem Teil Nr. 939 eine Analysedatenliste als Datenbankauszug angedeutet. Die Basisdaten des aufgeführten Serienteils sin d in diesem Fall über mehrere Abschmiedungen eines Jahres zusammengefasst worden. 1170 939 Abb. 198: Leistungsdaten 195 6 Wirtschaftlichkeit Aufgrund der vorliegenden Produktionsanlayse können nun die erforderlichen Kennzahlen ermittelt werden. Ermittlung der Leistung je Nutzungsstunde Für die Kostenträgerrechnung ist im Wesentlichen die Leistung in Stück je Nutzungsstunde zu nennen. Als Nutzungsstunden werden alle Stunden bezeichnet, die der Kostenträger zu vertreten hat. Bei der Ermittlung des Leistungssatzes je Nutzungsstunde ist zu berücksichtigen, dass als Basis der gleiche Nutzungsgrad wie bei der Platzkostenermittlung zugrunde liegt. Beim vorliegenden Beispiel wird der Leistungssatz für das Schmieden ermittelt, bei dem in der Regel die Rüstkosten getrennt kalkuliert werden. Lt. Analyse liegen bei einer Gesamt-Betriebsstundenzahl von 214,5 Stunden folgende Einzelzeiten für die Fertigung des Teiles Nr. 939 vor: – – – – – Lastlaufzeit1 Rüstzeit Reparaturzeit Anlage Reparaturzeit Werkzeug Verteilzeit (Rest) = = = = = 161,25 h 9,76 h 19,67 h 22,35 h 1,47 h In der oben angegebenen Lastlaufzeit wurden 26.850 Gutteile geschmiedet. Bei der Ermittlung des Platzkostensatzes sind alle Zeiten außer Anlagenreparatur als Nutzungszeiten berücksichtigt worden. Hierbei wurde auf Basis der insgesamt in der Periode hergestellten Kostenträger ein Nutzungsgrad der Anlage von 88,0 % errechnet und der Platzkostenermittlung zugrunde gelegt. Auf dieser Basis ist der Leistungssatz nach der folgenden Formel zu ermitteln. 196 L Nh = ∑m (N Ges ⋅ ∑ t Betr ) − ∑ t r L Nh = 26.850 = 150 Stck . / Nh (88% ⋅ 214.5) − 9.76 m L Nh = Menge in Stück = Leistung in Stück je Nutzungsstunde N ges = Gesamtnutzungsgrad t Betr = Betriebszeiten tr = Rüstzeiten 6.6 Kalkulation Pos.6: Ermittlung der Werkzeugkosten und der Werkzeugerneuerungsrate In einem Schmiedebetrieb entfallen bis zu 30 % der entstandenen Kosten auf die Herstellung und Wartung der Schmiedewerkzeuge (z.B. Gesenke, Walzsegmente, Abgratwerkzeuge). Ein wesentlicher Schwerpunkt der branchenüblichen Kalkulation ist somit die Ermittlung der Werkzeugkosten. Sie werden für jeden Kostenträger getrennt ermittelt und in der Kalkulation separat ausgewiesen. In einer eigenständigen Werkzeugkalkulation werden die Werkzeugkosten und die Werkzeugerneuerungsrate ermittelt. a) Werkzeugkosten – sind die Anfertigungskosten für die zur Herstellung des Produktes erforderlichen Werkzeuge. Sie werden für jedes einzelne Werkzeug ermittelt und bei der Erstanfertigung eines neuen Bauteils möglichst dem Kunden in Rechnung gestellt. b) Werkzeugerneuerungsrate – ist der Anfertigungs- und Wartungskostenanteil aller Werkzeuge je 100 Schmiedestücke. Dieser Werkzeugkostenanteil muss je Stück erhoben werden, damit nach Verbrauch eines Werkzeuges wieder die Kosten für das neue Werkzeug eingespielt worden sind. Da diese Kostenverrechnung in Raten durchgeführt wird, nennt man sie Werkzeugerneuerungsrate oder in der Kurzform Werkzeugrate. Auf den folgenden Seiten werden die Werkzeugkosten und die Werkzeugrate beispielhaft für den Kostenträger Teile-Nr. 939 beispielhaft ermittelt. 197 6 Wirtschaftlichkeit Ermittlung von Werkzeuganfertigungskosten und Werkzeugrate 1. Material Pos. Werkzeug Anzahl Breite mm Höhe mm Länge mm Masse in kg Material Art Material Preis 0.475 1. Muttergesenk 2 x 310 x 260 x 510 = 646 2714 2. Vorschmiedeeinsatz 2 x 280 x 219,8 x 150 = 145 2343 3,75 3. Fertigschmiedeeinsatz 2 x 240 x 188,4 x 230 = 164 2343 3,76 Abgratw erkzeug 4. Seitenteile 2 x 300 x 300 x 100 = 142 1730 0,83 5. Schnitt 1 x 420 x 360 x 100 = 119 1730 0,83 6. Stempel 1 x 230 x 180,55 x 200 = 66 1730 0,83 7. Stempelplatte 1 x 300 x 360 x 30 = 26 1730 0,83 0,83 Lochw erkzeug 8. Abstreiferplatte 1 x 200 x 400 x 40 = 28 1730 9. Locher 1 x 100 x 100 x 420 = 33 41Cr4 0,60 10. Locherhalteplatte 1 x 400 x 200 x 40 = 26 1730 0,83 11. Locherhalter 1 x 170 x 140 x 60 = 12 1730 0,83 12. Lochplatte 1 x 300 x 400 x 120 = 114 1730 0,83 2. Muttergesenk Neuanfertigung kg oder h € / kg oder h Nachsetzen bzw. Aufarbeiten € kg oder h € / kg oder h Material- u. Warmbeh.Kosten 13. Blockmaterial 323 x 1,47 = 474,81 0 x 0,00 = 0,00 0 x 0,00 = 0,00 0 x 0,00 = 0,00 258 x 1,50 = 387,00 0 x 0,00 = 0,00 16. planen 16,00 x 60,00 = 960,00 0,00 x 60,00 = 0,00 17. drehen 32,00 x 52,50 = 1680,00 0,00 x 52,50 = 0,00 18. schleifen 6,00 x 55,00 = 330,00 1,00 x 55,00 = 55,00 19. gravieren 6,00 x 35,00 = 210,00 3,00 x 35,00 = 105,00 14. Schw eisselektroden 15. Warmbehandlung Fertigungskosten 20. WZ-Kosten-Neuanfertigung 4041,81 21. dto. Nachsetzen 3200,00 20 x 22. Werkzeugkosten 23. Standmenge 160,00 7241,81 21 x 15.000 = 315000 St. 24. Werkzeugrate 2,30 3. Vorschmiedeeinsatz Neuanfertigung € / kg oder h kg oder h Nachsetzen bzw. Aufarbeiten € € / kg oder h kg oder h Material- u. Warmbeh.Kosten 25. Blockmaterial 26. Schw eisselektroden 27. Warmbehandlung 145 x 3,75 = 543,75 0 x 0,00 = 0,00 0 x 0,00 = 0,00 20 x 4,75 = 95,00 116 x 2,00 = 232,00 0 x 0,00 = 0,00 Fertigungskosten 28. schw eissen 29. drehen 30. gravieren 0,00 x 0,00 = 0,00 6,00 x 37,5 = 225,00 35,00 x 52,50 = 1.837,50 10,00 x 52,50 = 525,00 5,00 x 35,00 = 175 6,00 x 35,00 = 31. WZ-Kosten-Neuanfertigung 32. dto. Nachsetzen 2.788,25 1 x 1.055,00 33. Werkzeugkosten 34. Standmenge 35. Werkzeugrate 198 3.843,25 2 x 15.000 = 30.000 St. 12,81 210 1.055,00 6.6 Kalkulation 4. Fertigschmiedeeinsatz Neuanfertigung kg oder h € / kg oder h Nachsetzen bzw. Aufarbeiten € kg oder h € / kg oder h Material- u. Warmbeh.Kosten 36. Blockmaterial 164 x 3,75 = 615,00 0 x 0,00 = 0,00 0 x 0,00 = 0,00 0 x 0,00 = 0,00 131 x 2,00 = 262 0 x 0,00 = 0,00 0,00 37. Schw eisselektroden 38. Warmbehandlung Fertigungskosten 39. schw eissen 40. drehen 41. kopierfräsen 42. gravieren 0,00 x 0,00 = 0,00 0,00 x 0,00 = 38,00 x 52,50 = 1.995,00 0,00 x 0,00 = 0,00 8,50 x 65,00 = 552,5 0,00 x 0,00 = 0,00 10,00 x 35,00 = 350,00 0,00 x 0,00 = 0,00 43. WZ-Kosten-Neuanfertigung 3.774,50 0 x 0,00 44. dto. Nachsetzen 45. Werkzeugkosten 0,00 3.774,50 46. Standmenge 1 x 15.000 = 15.000 St. 47. Werkzeugrate 25,16 5. Abgratwerkzeug Neuanfertigung kg oder h € / kg oder h Nachsetzen bzw. Aufarbeiten € kg oder h € / kg oder h Material- u. Warmbeh.Kosten 48. Blockmaterial 353 x 0,82 = 289,50 0 x 0,00 = 0,00 33 x 1,98 = 65,34 13 x 1,98 = 25,74 282 x 1,25 = 352,50 0 x 0,00 = 0,00 51. planen 12,50 x 60,00 = 750,00 0,00 x 0,00 = 0,00 52. drehen 8,00 x 52,50 = 420,00 2,00 x 52,50 = 105,00 53. fräsen 25,00 x 55,00 = 1.375,00 2,50 x 55,00 = 137,50 2,50 37,50 49. Schw eisselektroden 50. Warmbehandlung Fertigungskosten 54. schw eissen 4,00 55. gravieren 37,50 12,00 x 35,00 = 56. WZ-Kosten-Neuanfertigung 420 8,00 x 0,00 93,75 = 0,00 3.822,34 10 x 57. dto. Nachsetzen 150,00 362,00 3.620,00 58. Werkzeugkosten 7.442,34 59. Standmenge 11 x 15.000 = 165.000 St. 60. Werkzeugrate 4,51 6. Lochwerkzeug Neuanfertigung kg oder h € / kg oder h Nachsetzen bzw. Aufarbeiten € kg oder h € / kg oder h Material- u. Warmbeh.Kosten 61. Blockmaterial 213 x 0,79 = 168,27 0 x 0,00 = 0,00 18 x 2,40 = 43,20 10 x 4,80 = 48,00 170 x 2,00 = 340,00 0 x 0,00 = 0,00 64. planen 14,00 x 60,00 = 840,00 0,00 x 0,00 = 0,00 65. drehen 10,00 x 52,50 = 525,00 2,00 x 52,50 = 105,00 66. fräsen 25,00 x 55,00 = 1.375,00 = 192,50 = 210,00 62. Schw eisselektroden 63. Warmbehandlung Fertigungskosten 67. schw eissen 4,50 68. gravieren 15,00 x 3,50 x 55,00 37,50 168,75 2,50 37,50 35,00 = 525,00 6,00 x 35,00 69. WZ-Kosten-Neuanfertigung 3.985,22 10 x 6.492,50 70. dto. Nachsetzen 71. Werkzeugkosten 649,25 10.477,72 72. Standmenge 11 x 15.000 = 165.000 St. 73. Werkzeugrate 6,20 7. Zusammenfassung von Werkzeugkosten und -rate Werkzeugbezeichnung Muttergesenk dto. Vorschmiedeeinsatz Fertigschmiedeeinsatz Abgratwerkzeug Lochwerkzeug Summe Abb. 199: 93,75 Vorschmiede Fertigschmiede Pos. Pos. Pos. Pos. Pos. Pos. 20 20 31 43 56 69 Werkzeug Neuanfertigungskosten / € 4.041,81 4.041,81 2.788,25 3.774,50 3.822,34 3.985,22 22.453,93 Werkzeugrate / € Pos. Pos. Pos. Pos. Pos. Pos. 24 24 35 47 60 73 2,30 2,30 12,81 25,16 4,51 6,20 53,28 Beispielhafte Ermittelung von Werkzeugkosten und Werkzeugerneuerungsrate für das Teil Nr. 939 199