4 Der Einstieg in die FEM durch einfache - Extra Materials

Werbung

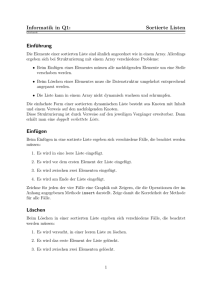

4 Der Einstieg in die FEM durch einfache Beispiele

In diesem und dem nächsten Kapitel wollen wir alles bisher Gelernte erproben und

damit nicht nur wiederholen, sondern auch erleben. Dazu verwenden wir

möglichst einfache Modelle, an denen wir aber alles erlernen können.

4.1

Das Modell ingo

Wir wählen eine einfache Geometrie mit konstanter Dicke, die in der x-y-Ebene

liegt. Durch die untere Kerbe mit schrägen Auflageflächen ergibt sich die Form

eines sog. Hosenblechs. Da der Projektname in unserem Programm auf max. 6

Zeichen beschränkt ist, habe ich dafür, wie im Vorwort begründet, den Namen

ingo gewählt, der uns zudem mit 4 Buchstaben noch ausreichend

Variationsmöglichkeiten lässt

4.2

Ein erstes Beispiel aus der linearen Statik mit Raumelementen

Vor Beginn der Erstellung eines FEM-Modells steht die Überlegung, welchen

Elementtyp wir verwenden wollen. Damit legen wir Aufwand und Kosten für das

Modell fest, wenn wir einmal davon ausgehen, dass die Anzahl der Elemente stets

so gewählt wird, wie es die Ergebnisqualität erfordert. Dies werden wir Schritt für

Schritt erlernen.

Wie schon erwähnt, unterscheiden wir nach der geometrischen Form 3 Arten

von Elementtypen:

1-dimensionale Stabelemente z.B. für Profilträger,

2-dimensionale Flächenelemente z.B. für Blechflächen und

3-dimensionale Raumelemente für voluminöse Gebilde.

In gleicher Reihenfolge erfolgte auch die Entwicklung der in den Programmen

vorhandenen Elemente. Die ersten Programme Anfang der 60er Jahre dienten

ausschl. der Berechnung von Stabtragwerken, viel später wurden die

Raumelemente entwickelt. Das hat seinen natürlichen Grund in der

Leistungsfähigkeit der Computer, die erst in den 70er Jahren diesen Elementtyp

bewältigen konnten.

68

4 Der Einstieg in die FEM durch einfache Beispiele

Wie wir noch sehen werden, steigt entsprechend dieser Reihenfolge der

Aufwand, aber auch die Übereinstimmung mit der Wirklichkeit. In der Realität

sind alle Körper 3-dimensional. In der Simulation wird jedoch versucht, mit einem

Minimum an Aufwand ein Maximum an Ergebnisqualität zu erreichen. Dabei

entscheidet man sich häufig für eine einfache Lösung, um Zeit und damit Kosten

zu sparen.

Die automatische Vernetzung einer ebenen Fläche in Flächenelemente ist

leichter zu realisieren als die eines Körpers in Raumelemente, denn das reine

Tetraedernetz, wie es im Trainingsmanual gezeigt wurde, ist nicht immer das

gewünschte Ziel. Trotzdem wollen wir mit einem Modell beginnen, das keinerlei

Vereinfachungen hat, sozusagen mit einem natürlichen Modell, welches somit 3dimensional ist.

Wir wählen als Elementtyp das Raumelement. In den folgenden Beispielen

werden wir dann versuchen, mit Flächenelementen ähnlich gute Ergebnisse zu

erzielen und dabei auch den Aufwand vergleichen.

4.2.1

Starten des Preprozessors FEMAP

Vergessen wir nicht, nachdem wir im Preprozessor FEMAP sind (Wie? s.

Übungsbeispiele im Trainingsmanual des Anhangs) den Autosave einzuschalten

{ File > Timed Save > ? > alle 5 min > Notifications (mit Bemerkung)? will > ok

}. Den Filenamen legen wir fest mit { File > Save as > Arbeitsverzeichnis

(wenn TP2000 installiert ist > \WTP2000\TP2000\EXAMPLES\PROJEKTE\) >

Filename > ingo > Save } (FEMAP nennt das File (die binäre Database) dann

ingo.mod). Erst jetzt können wir loslegen

4.2.2

Die Geometriebeschreibung (ingog)

Ausgangspunkt ist unser Hosenblech. Normalerweise gehen wir von einem

vorhandenen CAD-Modell aus. Da wir keines haben, erzeugen wir zuerst mit den

CAD-Funktionen des Preprozessors eine Geometrie aus Punkten und Linien bzw.

Kurven, ein sog. ebenes Drahtmodell (Bild 4.1).

Da wir von einer konstanten Dicke und Symmetrie ausgehen, reicht dies aus.

Die Koordinaten und den Kreismittelpunkt entnehmen wir Bild 4.2.

Wir beginnen mit den Punkten, die wir in der Reihenfolge der Nummern 1-11

eingeben mit { Geometry > Point >> ID = wird fortlaufend angeboten > x- und

y-Koordinaten eingeben (wenn das Eingabefenster nicht auf Locate steht,

müssen wir dies anfordern mit > Methods > Locate ) > ok }. Mit { Cancel }

verlassen wir das Fenster, wenn wir alle Koordinaten einschl. des Nullpunkts P11

der Kreisbögen eingegeben haben. Erinnern wir uns! Grundsätzlich wird eine

Aktion immer mit { Cancel } beendet. Die Punktnummern Pi können auch etwas

anders sein, das macht nichts.

Wir prüfen die Koordinaten aller Punkte. Dazu aktivieren wir den QueryBefehl. Wir klicken ganz rechts unten auf das kleine Off-Fenster und wählen darin

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

69

Bild 4.1: Ausgangsgeometrie des Hosenblechs, vollständiges Drahtmodell

Point aus. Wenn wir jetzt in die Nähe eines Points kommen, wird dieser gelb und

die Koordinaten werden angezeigt. Wir merken uns dieses sehr nützliche

Hilfsmittel, denn bei der Ergebnisdarstellung werden zusätzlich noch die

Zahlenwerte des jeweiligen Ergebnisses angezeigt, wenn wir Node gewählt haben.

Nun erzeugen wir die beiden Viertelkreise gem. Bild 4.1, zuerst den größeren

mit { Geometry > Curve-Arc > Center-Start-End >> Enter Location at

Center of Arc > klick Nullpunkt P11 (wenn das nicht klappt, gehen wir auf >

Methods > On Point > und versuchen es noch einmal) > ok >> Enter Location

at

P1 = 0 / 300

P2 = 0 / 350

P3 = 0 / 600

P4 = 300 / 600

P5 = 320 / 500

P6 = 300 / 400

P7 = 350 / 200

P8 = 70 / 170

P9 = 50 / 250

P10 = 100 / 250

P11 = 0 / 250

Bild 4.2: Ausgangsgeometrie des Hosenblechs, Eckpunkte

70

4 Der Einstieg in die FEM durch einfache Beispiele

Start of Arc > unteren Kreispunkt P10 klicken > ok > Enter Location at End of

Arc > oberen Kreispunkt P2 klicken > ok }, wenn der Kreisbogen verkehrt herum

ist, machen wir die Befehlsfolge mit { Tools > Undo = Ctrl + Z } rückgängig und

wiederholen alles mit anderer Eckpunktreihenfolge. Auf die gleiche Weise

erzeugen wir den inneren Kreisbogen zwischen P9 und P1.

Wir merken schon, dass bei der Erzeugung von Kurven oder Linien

zusätzliche Punkte definiert werden, die uns aber nicht stören sollen. Alle übrigen

Punkte erzeugen wir als fortlaufenden Polygonzug mit { Geometry > Curve-Line

> Continuous >> Enter Starting Location for Line > P1 – P10 (jeden Punkt

bestätigen wir mit ok oder einfacher und schneller mit Return bzw. Enter) > nach

dem letzten Punkt beenden wir die Befehlsfolge mit Cancel und beantworten die

Frage 'ok to Close Continues Lines?' mit nein}. Nun sehen wir das Drahtmodell

gemäß Bild 4.1. Warum wir den größeren, innen liegenden Viertelkreis erzeugt

haben, werden wir gleich sehen.

Da bei dieser und der nachfolgenden Beschreibung der Arbeitsschritte von den

Grundkenntnissen des Preprozessors ausgegangen wird, die man bei der

Durchführung der beiden Übungsbeispiele des im Anhang befindlichen

Trainingsmanuals erworben hat, ist es jetzt höchste Zeit für diese Übungen.

(Haben wir diese schon gemacht?)

4.2.3

Material- und Property-Definition

Wir wissen inzwischen, dass man in unserem Preprozessor stets bei der Definition

der FEM-Daten mit Material und Property beginnen muss. Tun wir dies. Als

Material wollen wir DurAluminium mit nachfolgenden Werten verwenden. Die

Dicke wollen wir mit 25 mm festlegen.

E-Modul

> 72 000 N/mm² ;

Poisson'sche Konstante

> 0.25 ;

linearer Temp.Ausdehngskoeff.

> 0.000023

Bild 4.3: Materialdefinition

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

71

Wir definieren das Material wie folgt. Mit { Model > Material >> } öffnet sich

das Fenster gemäß Bild 4.3.

Als fortlaufende Nummer wird die Materialnummer { ID = 1 } angeboten, die

wir übernehmen. Wir machen dazu folgende Eintragungen: { Model > Material

>> Title = DurAluminium > Youngs Modulus, E = 72 000 > Poisson’s Ratio,

nu = 0.25 > Expansion Coeff, a = 0.000023 > ok }, wobei wir alle nicht

benötigten Werte ignorieren. Wir werden diese in anderen Beispielen verwenden.

Mit Cancel verlassen wir das Fenster, welches für die nächste Materialdefinition

angeboten wird.

Nun definieren wir die Elementeigenschaften mit { Model > Property >>

öffnet sich das Fenster gemäß Bild 4.4. Wieder wird als fortlaufende Nummer die

Property-Nummer { ID = 1 } angeboten, die wir übernehmen.

Wir machen dazu folgende Eintragungen, wobei wir als Elementtyp zunächst

das Flächenelement als Schalenelement wählen (welches leider in FEMAP Plate

heißt): { Model > Property >> Title = Flaechennetz > Material > wir wählen

DurAluminium aus > Elem/Property Type >> Plate > T1 = 25 (wir gehen von

einer konstanten Dicke aus) > ok }, wobei wir alle nicht benötigten Werte

ignorieren. Wir werden diese in anderen Beispielen teilweise verwenden. Mit

Cancel verlassen wir das Fenster, welches für die nächste Propertydefinition

angeboten wird.

4.2.4

Netzerstellung 1. Schritt, rechte Hälfte

Wir erinnern uns sicher noch! Das Ziel unserer Netzerstellung ist, nur „gute“

Elemente (keine Dreiecke, am besten Quadrate) in den kritischen Bereichen zu

ver-

Bild 4.4: Propertydefinition für konstante Dicke 25 mm

72

4 Der Einstieg in die FEM durch einfache Beispiele

wenden. Da die Vernetzungsautomatik eines Preprozessors dies zwar versucht,

aber meist nicht erreicht, so auch hier, müssen wir dies erzwingen.

Merken wir uns:

Das Netz um einen 90°-Radius (Kerbe) sollte mind. 3 Elemente (dem Quadrat

angenährt) bilden, mit 2, noch besser 3 solcher Schichten. Bei nur 3 Elementen,

müssen wir zudem Elemente mit Zwischenknoten verwenden. Nur so erhalten wir

die tatsächlichen Werte der an solchen Kerben befindlichen Spannungsspitzen!

Wie wir an den Ergebnissen sehen werden, wird der Fehlerschätzer des FEMProgramms dies bestätigen.

Wir erhalten das im Bild 4.5 gezeigte Netz durch folgende Schritte. Als erstes

erzwingen eine festgelegte Elementanzahl für alle 4 Kurven / Linien, die unser

inneres Teilnetz bilden sollen wie folgt (Bild 4.6): { Mesh > Mesh Control > Size

along Curve >> Select Curve > die 2 Kreisbögen jeweils klicken > Number of

Elements = 4 > Equal + Parametric > die 2 Geraden jeweils klicken > Number

of Elements = 2 > Equal + Parametric > ok }.

Für die 2 Kreisbögen haben wir komfortable 4 Elemente (später wollen wir

Zwischenknoten einführen), für die beiden geraden Kanten 2 Elemente gewählt.

Dadurch werden unsere Elemente in etwa Quadrate, wie gewünscht. Im Anhang

wird gezeigt, wie es erreicht werden kann, dass die innere Polygonlinie genau auf

einem Kreisbogen liegt, dies wäre noch besser. Mit { Geometrie > Boundary

Surface } definieren wir auch gleich durch Anklicken dieser 4 Kurven den zu

vernetzenden Bereich (Boundary 1), dann können wir darin das Netz erzeugen.

Da im Preprozessor mit der Grundeinstellung die Länge der mittleren

Elementkante mit 1 Längeneinheit festgelegt ist, müssen wir diese zuvor auf 25

(unsere beiden geraden Kanten sind 50 mm lang) ändern mit { Mesh > Mesh

Control >> Default Size > Size = 25 mm > Min. Element 1 }. Jetzt kann die

automatische Vernetzung beginnen:

Bild 4.5: Automatische Teilvernetzung der 1. Boundary

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

73

Bild 4.6: Definition der Knotenanzahl an Randkurven

Zuerst müssen wir also aus den 4 Kurven eine sog. 'Boundary Surface'

machen (Bild 4.7) mit { Geometry > Boundary Surface >> Select Curves > die

2 Kreisbögen und die 2 zugehörenden Linien klicken > ok > Cancel } als

Boundary ID = 1.

Nun können wir das Netz erzeugen (Bild 4.8) mit { Mesh > Geometry >

Surface (in die Mitte der zuvor erzeugten Boundary klicken) > ok > (im Menü

Automesh Surface ist alles richtig voreingestellt, es fehlt nur) Property >

Flächennetz auswählen > ok }. Hoffentlich haben wir jetzt das Teilnetz wie in

Bild 4.5 erzeugt?

Jetzt wollen wir den Rest vernetzen. Da wir sparsam mit der Knotenanzahl

umgehen müssen, erhöhen wir die Elementkantenlänge auf 60 mm, obwohl 50

mm besser wär (s. oben). Mit { Geometrie > Boundary Surface >> From

Curves } definieren wir wie vorher durch Anklicken (Bild 4.7) der verbleibenden

9 Kurven in beliebiger Reihenfolge (beginnen wir z.B. mit dem Kreisbogen) den

zu vernetzenden Bereich (Boundary 2). Dann können wir darin das übrige Netz

mit der gleichen Befehlsfolge wie zuvor erzeugen.

Alle Kurven, die ein geschlossenes BOUNDARY

bilden sollen, nun nacheinander anklicken,

Fehlklicks können durch DELETE rückgängig

gemacht werden

Bild 4.7 : Kurvenauswahl zur Boundary-Definition

74

4 Der Einstieg in die FEM durch einfache Beispiele

Bild 4.8: Automatische Vernetzung des Teilbereichs

Wir erhalten das Netz ähnlich wie in Bild 4.9. Das Netz unterhalb des

Teilnetzes gefällt uns aber nicht, wir wollen daher an der Kante darunter 2

Elemente erzwingen. Wir machen die Netzerzeugung rückgängig mit { Tools >

Undo }.

Dann verwenden wir wieder die Befehlsfolge { Mesh > Mesh Control > Size

along Curve >> Select Curve > diese Linie > ok >> Number of Elements = 2 >

ok } und wiederholen die Befehle zur Vernetzung. Jetzt müssten wir das Netz mit

78 Knoten und 56 Elementen gemäß Bild 4.9 erzeugt haben.

Wenn das Netz sich geringfügig unterscheidet, so kann das an den übernom

menen Einstellungen liegen und soll uns nicht stören. Wir sollten aber nur

geringfügig mehr Knoten und Elemente haben, denn sonst bekommen wir später

Probleme mit der Programmgrenze.

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

75

Bild 4.9: Flächenelementnetz der Hosenblechhälfte

Bevor wir daraus das Gesamtnetz erzeugen, folgt ein sehr wichtiger Schritt,

den wir nie vergessen sollten. Wir müssen die Brauchbarkeit des Netzes prüfen!

Da wir das Netz in 2 Schritten erzeugt haben, ist es nicht selbstverständlich,

dass an den Nahtstellen, z.B. des inneren Kreisbogens, gemeinsame Knoten

entstanden sind. Da man in der Praxis häufig Fügteile modellieren muss, mit

doppelten Knoten entlang der Nahtstellen, für die später Kontaktrandbedingungen

formuliert werden (das werden wir in einer erweiterten Variante machen), erzeugt

jeder Preprozessor automatisch an den Nahtstellen Knotenpärchen. Diese müssen

wir aufspüren und entfernen.

Dazu verwenden wir einen Darstellungstrick, nämlich eine Kantendarstellung

unseres Netzes. Diese zeigt uns Bild 4.10. Die Knotennummern mit Markierung

erhalten wir durch jede nur einmal vorkommende Elementkante als Linie. Wir

sehen alle nicht verbundenen Kanten. Mit { View > Select >> Free Edge }

erzeugen wir Bild 4.10 { View > Option >> Labels, Entities .... > Node > ID >

ok }. Deutlich erkennen wir die doppelten Knoten. Mit { Tools > Check >>

Coincident Nodes >> Select Node(s) to Check > All >> Additional Range >

Nein >> Maximum Distance to Merge (Fangradius) > 0.1 > Option Merge = ja

anklicken > ok } verschmelzen wir diese.

FEMAP zeigt die anhängenden Elemente. Mit {View Redraw = Ctrl D über

die Tastatur } sind die doppelten Knoten verschwunden.

Als nächstes prüfen wir die Qualität unserer Elemente. Mit { Tools > Check >>

Distortion >> Select Element(s) to Check > All } sehen wir das Fenster in Bild

4.11. Was bedeuten diese Prüffunktionen? Erinnern wir uns noch, wie wir gute

und schlechte Elemente unterscheiden (Abschn. 3.6)?

Wir unterscheiden 3 Prüfkriterien für die Elementqualität:

1. Viereck geht vor Dreieck

76

4 Der Einstieg in die FEM durch einfache Beispiele

Bild 4.10: Kantendarstellung mit Knotennummern des Netzes

Bild 4.11: Prüfung der Elementqualität im

Preprozessor

2.

Das Seitenverhältnis sollte ideal 1:1 (Quadrat, gleichseitiges Dreieck) sein,

dazu stehen 4 Prüfkriterien zur Verfügung, mit folgender Bedeutung:

Aspect Ratio, das Verhältnis der längsten zur kürzesten Elementkante,

> wir tragen 1.8 ein

Taper, das Verhältnis der gegenüberliegenden Elementkanten

> wir tragen 1.5 ein

Alternate Taper (nur in Vierecken), das Verhältnis der sich durch die

Diagonalen ergebenen Dreiecksflächen zur Elementfläche (NASTRANCheck)

> wir akzeptieren 0.5

Tet Collapse (nur in Tetraedern), das Verhältnis der kleinsten Höhe zur

größten Elementkante, in unserem Beispiel nicht von Bedeutung

> wir akzeptieren den Standardwert

3. Viereckelemente dürfen nicht zu stark verwölbt sein.

Unser FEM-Programm akzeptiert einen max. Winkel von 10° zwischen den

Senkrechten auf die Diagonaldreiecksflächen, die gleiche Prüfung macht

FEMAP mit

Warping

> wir tragen 8° ein

Anmerkung: In unserem Beispiel sind alle Elemente eben.

Um die fehlerhaften Elemente grafisch anzuzeigen, legen wir diese mit { Make

Group for Distorted Elements > ja } in eine Gruppe und schauen sie uns an.

Um die Elementnummern zu sehen, ändern wir die Anforderung { View >

Options > Node > ID } in Element. Nun können wir die Elemente sichtbar

machen

(Bild 4.12) mit { View > Show > Group > Distorted Elements > ok }.

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

77

Wir sehen ca. 15 schlechte Elemente. Wir schauen uns dazu auch noch die

Liste an, mit Doppelklicken auf das Listfenster unter dem Grafikfenster wird diese

vergrößert. Mit Doppelklick verlassen wir wieder diese Liste.

Bild 4.12: Auswahl einer Gruppe (Group) im Show-Kommando

Was wäre generell zu tun. Der einfachste Weg ist immer, in den fehlerhaften

Bereichen das Netz etwas zu verfeinern. Der Preprozessor bietet dazu immer

Möglichkeiten an, hier mit { Mesh > Remesh > Refine }.

Damit würde sich jedoch die Anzahl der Knoten erhöhen, die in der

Trainingsversion auf 300 begrenzt ist. Wir gehen einen anderen Weg. Wir

belassen das Netz wie es ist und warten die Antwort des Fehlerschätzers in

unserem FEM-Programm ab, denn, wie wir uns erinnern, sind die angezeigten

Elemente nur dann wirklich fehlerhaft, wenn dort auch hohe Spannungsgradienten

vorhanden sind.

4.2.5

Netzerstellung 2. Schritt, Spiegelung (ingof)

Nach all den Prüfungen sind wir bereit, unser Netz auf das Gesamtnetz hin um die

y-Achse (yz-Ebene) zu spiegeln. Mit { Mesh > Reflect > Element >> All > ok >

Generation Option > wir können alle Einstellungen übernehmen ok > Select

Reflection Planes > Methods > Global Plane (im Globalkoordinatensystem

Csys. = Global Rect.) > YZ-Plane x = 0; y=0; z=0 > ok } müssen wir zwar eine

längere Funktionsfolge durchlaufen, aber alles ist wohl ziemlich klar und einfach

(Bild 4.13).

78

4 Der Einstieg in die FEM durch einfache Beispiele

Jetzt haben wir unser Gesamtnetz (Bild 4.14). Prüfen wir dieses auf doppelte

Knoten { View > Select > Free Edge }. Wir sehen doppelte Knoten in der

Symmetrieebene, die wir mit { Tools > Check > Coincident Nodes ...} wie schon

einmal beseitigen. Eventuell sehen wir noch die Umrisskontur, dies können wir

schnell ändern { View > Select > Free Edge off > Draw Model on > ok }.

Bild

4.13:

Auswahl

der

Spiegelebene

Nun können wir den 3. Schritt, die Erzeugung des eigentlichen

Raumelementnetzes, realisieren. Zuvor aber noch eine letzte, wichtige Prüfung.

Grundsätzlich unterscheiden wir bei Flächenelementen zwischen Ober- und

Unterseite. Als Ergebnisse erhalten wir auch bei Platten- und Schalenelementen

die Spannungen an der Ober- und Unterseite. Erinnern wir uns noch, was wir bei

den Elementen definiert hatten? Mit der Nummerierungsreihenfolge der

Eckknoten wird auch die Richtung des sog. Normalenvektors (er zeigt in die

positive w-Richtung!) definiert. In Richtung +w ist bei einem Flächenelement

stets oben.

Auf die Nummerierungsreihenfolge des Preprozessors haben wir keinen

Einfluss, wir können jedoch die Richtung der Normalenvektoren für Gruppen oder

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

79

alBild 4.14: Geprüftes Gesamtnetz nach Schritt 2

Bild 4.15: Normalenvektoren aller Elemente, rechts Modell um 90° gedreht

le Elemente festlegen. Tun wir dies nicht, so ist z.B. eine Druckbelastung in wRichtung (normal) oder die Spannungsausgabe nicht eindeutig!

Das ist eine wichtige abschließende Prüfung unseres Netzes. Wir schauen uns

zunächst die Normalenvektoren aller Elemente an. Wir erhalten Bild 4.15.

Mit { View > Options > Labels.... > Element-Dirctions > Show Direction +

Normal Vectors } sehen wir, wie links in Bild 4.15 nur die Pfeilspitzen der

Vektoren. Wenn wir unser Modell um 90° drehen, sehen wir, dass alle Vektoren in

eine Richtung zeigen (in Bild 4.15 z.B. -z). Dann wäre alles ok. Es kann aber

durchaus sein, dass nicht alles exakt so gemacht wurde, wie angegeben, und einige

Vektoren zeigen in eine andere Richtung. Dazu gibt es folgende Funktionen:

{ Modify > Update Elements > Orientation >> Update Element

Orientation > Vector (hier können wir die Richtung festlegen) oder >

Equivalent Vector Orientation (wenn die Richtung egal ist) }.

4.2.6

Netzerstellung letzter Schritt, Raumelemente (ingor)

Bevor wir diesen Schritt realisieren, denken wir daran, dass wir in weiteren

Beispielen mit Flächenelementen rechnen wollen. Dazu speichern wir unser

momentanes Flächenelementmodell ab mit { File > Export > FEMAP-Neutral >

ingof.fmp > Geometry + Analysis Model > ok }. Jetzt können wir endlich

loslegen. Wir benutzen dazu die vom CAD bekannte Funktion „Extrudieren“, d.h.

Strecken einer Struktur.

Mit { Mesh > Extrude > Element > All >> Generation Option > Vector >

( jetzt müssen wir eine neue Property definieren, denn der neue Elementtyp wird

Raumelement ) > New Property > Elem. Type > Solid > Property Title >

80

4 Der Einstieg in die FEM durch einfache Beispiele

Raumelemente > ok > Delete Orginal Elements > ja ( die bisherigen

Flächenelemente brauchen wir nicht mehr) > Elements Along Length > 1 (hier

könnten beliebig viele Elemente gewählt werden. Wir wählen bei 25 mm Dicke 1

Element, denn das Seitenverhältnis soll möglichst 1 sein (Würfel) ) > Select

Vector to Ex-

Bild 4.16: Endgültiges Raumelementnetz des Hosenbleches; Projekt ingor

trude Along > Methods > Global AXIS > z > Base > 0./0./0. > Length > 25 (=

Dicke 25 mm) > ok } erzeugen wir die Raumelemente.

Wahrscheinlich sehen wir zunächst nichts, denn der Vorgang lief senkrecht zur

Bildschirmebene ab. Wenn wir jedoch das Modell ein wenig um x und y drehen,

sehen wir alle Kanten der gewünschten Raumelemente. Die Darstellung wird

deutlicher, wenn wir alle unsichtbaren Kanten ausblenden. Dies erfolg mit { View

> Select > Quick Hidden Line (Full Hidden Line ist nicht erforderlich) }. Jetzt

sehen wir unser Raumelementnetz nach Bild 4.16.

Noch sind wir nicht soweit, um die Berechnung starten zu können. Der

Preprozessor hat für uns bei allen durchgeführten Aktionen die Knoten- und

Elementnummern verwaltet, diese sind jedoch schon längst nicht mehr

fortlaufend. Damit man nicht zu große Nummern erhält (der Preprozessor fügt nur

immer hinzu), ist es jetzt sinnvoll, eine neue Nummerierung durchzuführen.

Dies geschieht mit { Modify > Renumber > Node > All > Starting ID > 1 >

Ascending (aufsteigend) > in x- (Richtung) } und entsprechend mit Element.

Wenn wir die neue Nummerierung sehen wollen, machen wir diese über { View >

Options > Node/Element > ID > ok } sichtbar, das kennen wir nun schon.

Jetzt fehlen noch die Randbedingungen (Festhaltungen, Einspannungen) und

die Belastung.

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

81

4.2.7

Modell abschließen, Randbedingungen und Belastung

Beginnen wir mit den Randbedingungen (Constraints). Unabhängig von der Art

der Belastung muss ein Modell grundsätzlich so gelagert sein, dass es sich in

keiner Richtung ungehindert verschieben und verdrehen kann! Wir sollten uns

angewöhnen, diese Grundbedingung einzeln für jede Richtung x, y und z zu

prüfen! Wenn diese Grundbedingung nicht eingehalten wird, so ist später unser

lineares Gleichungssystem nicht lösbar, weil es singulär ist!

Alle FEM-Programme erkennen diesen Fehler und brechen meist die

Rechnung ab. TP2000 jedoch warnt bereits am Bildschirm mit dem Hinweis >

„vermutlich fehlerhafte Randbedingungen“, kann jedoch weiterrechnen, weil es

die fehlende Randbedingung hinzufügt (Da keine Information vorliegt, an

welchem Knoten diese fehlt, wird willkürlich ein Knoten ausgewählt. Damit ist i.

d. R. das Ergebnis falsch. Wir werden das sofort ausprobieren und sehen, was

passiert).

In unserem Beispiel sind folgende Bedingungen zu formulieren:

1. Anschlag in y-Richtung unten, gegen starr. > Für alle unteren Knoten gilt somit:

Verschiebung in y ist Null, Vy = 0

2. Die gesamte untere Fläche kann sich nicht verdrehen, ist somit eingespannt.

> Für alle unteren Knoten gilt somit:

Verdrehung um x ist Null, Dx = 0

3. Erinnern wir uns an die Eigenschaften von Raumelementen, welche

Freiheitsgrade

haben

ihre

Knoten?

Raumelemente

haben

nur

Verschiebungsfreiheitsgrade!

Was machen wir nun mit Dx = 0? Wir erreichen den selben Effekt, wenn

wir von allen unteren Knoten zusätzlich die Verschiebung in

Normalenrichtung verhindern. > Für alle unteren Knoten gilt somit:

Verschiebung in z ist Null, Vz = 0

Wir prüfen, ob obige Grundbedingung in allen 3 Richtungen erfüllt ist.

x-Verschiebung? Ist möglich, wir werden sehen, was passiert

y-Verschiebung? Ist nicht möglich, Vy unten ist Null

z-Verschiebung? Ist nicht möglich, Vz unten ist Null

x-Verdrehung? Ist nicht möglich, durch Stützkräfte aus Vy = 0 verhindert

y-Verdrehung? Ist nicht möglich, durch Stützkräfte aus Vz = 0 verhindert

z-Verdrehung? Ist nicht möglich, durch Stützkräfte aus Vy = 0 verhindert

Wir formulieren nun obige Randbedingungen. Bei komplizierten Modellen

ergeben sich eine Vielzahl von Randbedingungen, insbesondere bei Fügeteilen

(später) mit Kontaktbedingungen an den Nahtstellen. Um dabei den Überblick

nicht zu verlieren, zwingt uns der Preprozessor, die Randbedingungen in sog. Sets

zu unterteilen, denen wir einen Namen geben können und sollten.

Wir beginnen mit dieser Definition { Model > Constraint > Set > ID = 1 (wir

übernehmen die als laufende Nummer angebotene 1) > Title (hier tragen wir den

Namen ein Anschlag und Einspannung; mehr geht nicht, da ein Title max. 25

Zeichen haben kann) > ok }.

82

4 Der Einstieg in die FEM durch einfache Beispiele

Set 1 ist jetzt aktiv. Wir wählen nun die Knoten aus und weisen ihnen die

Randbedingungen zu mit { Model > Constraints > Nodal > (alle unteren Knoten

klicken, oder besser, wir drehen unser Modell in die xy-Ebene und fangen mit

Shift gedrückt mit der linken Maustaste über eine Box diese Knoten. Da die beiden

Kanten schräg sind, brauchen wir dazu mehrere Boxen. Keine Angst, doppelte

Knoten werden eliminiert) > ok > DOF (Degrees Of Freedom) > TY und TZ (vy

= 0 und vz = 0) > ok }.

Bild 4.17: Projekt ingor; Randbedingungsmarkierungen 23 = Vy, Vz

Jetzt müssten wir die Randbedingungen sehen. Die Knoten sind mit einem

Dreieck markiert, darunter stehen die verhinderten Freiheitsgrade 23 = Vy, Vz.

(Bild 4.17). Prüfen wir, ob wir auch alle Knoten gefangen haben.

Wenn wir keine Randbedingungen sehen, machen wir diese mit { View >

Option > Labels.... > Constraint > Draw Entity > Degree of Freedom (bei No

Labels wird nur das Dreieck gezeichnet) > ok } sichtbar.

Nun können wir mit der Belastung unser Rechenmodell fertig stellen. Im

Gegensatz zu den klassischen, analytischen Rechenmethoden, wo man alle Lasten

zu einem Lastfall, besser noch, zu einer resultierenden Last zusammen fasst, bietet

uns die FEM den Luxus, die Belastung in viele (in unserem FEM-Programm

können dies max. 122 sein) Lastfälle zu zerlegen, sodass leicht zu erkenn ist,

welcher Lastfall kritisch ist. Zusätzlich gibt es die Möglichkeit, die Ergebnisse

beliebiger Lastfälle zusammenzufassen, d.h. aufzuaddieren.

Dies kann in TP2000 in den Optionen angefordert werden. Standardmäßig sind

diese so gesetzt, dass automatisch Lastfall 1 und 2 als Lastfallüberlagerung =

Lastfallkombination 1 ausgegeben wird. Um diese Möglichkeiten kennen zu

lernen, wollen wir mit folgenden 2 Lastfällen arbeiten: (s. Bild 4.15)

Wie bei den Randbedingungen, können und müssen wir jedem Lastfall einen

Namen geben (max. 25 Zeichen), der vom FEM-Programm übernommen wird und

zur Kennzeichnung auch der lastfallabhängigen Ergebnisse dient. Es hat sich sehr

bewährt, den Lastfall so ausführlich zu beschreiben, wie mit 25 Zeichen möglich.

Wir beginnen mit Lastfall Set = 1 { Model > Load > Set > ID (der

Preprozessor verwaltet die Lastfallnummern und bietet 1 an) > Title >

Einzellasten

oben -y > ok }. Dieser Lastfall ist jetzt gültig und wir können die

zugehörenden Knoten-Lasten beschreiben mit { Model > Load > Nodal > Select

> (wenn wir mit dem Mauscursor in die Nähe eines Knotens kommen, so wird

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

83

dieser gelb, mit klick bestätigen, zunächst die linken beiden hinteren Knoten) > ok

> Create Loads on Nodes > (aus den vielen Belastungsmöglichkeiten wählen wir

Force = Einzelkraft aus, dies wird standardmäßig angeboten) > Fy > -4 687.5 >

ok > Select > ( jetzt die rechten beiden vorderen Knoten auswählen (siehe Bild

4.15

oben) ) > Create Loads on Nodes > Force > Fy > -6 562.5 > ok >

Cancel }. In gleicher Weise definieren wir den Lastfall 2 für die 4 vorderen

Knoten in z-Richtung

84

4 Der Einstieg in die FEM durch einfache Beispiele

2* Fy je –6 562,5 N

2 * Fy je – 4 687,5 N

Lastfall 1 > 4 unsymmetrische Einzellasten in -y-Richtung

2 * Fz je -468,75 N

2 * Fz je -656,25 N

Lastfall 2 > 2 unsymmetrische Einzellasten in -z-Richtung

Bild 4.18: Belastung an oberer Kante in 2 Lastfällen

mit Lastfall-Title = Einzellasten oben -z und Fz = -468.75 bzw, -656.25 (Abb4.18 unten).

Wundern wir uns nicht, dass wahrscheinlich die eingegebenen Lasten nicht

dargestellt werden, dies hat mehrere Uraschen. Es werden grundsätzlich nur die

Lasten des unter { Model > Load > Set } aktivierten Lastfalls dargestellt. Bei

Hiddenline verschwinden diese meist in der Struktur, d. h., wir sollten zum Prüfen

der Lasten diese Option ausschalten (s.o.).

Nachdem die Randbedingungen und die Belastung erfolgreich eingegeben

wurden, könnten wir das Eingabefile für die FEM-Berechnung ins

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

85

Arbeitsverzeichnis schreiben. Da unser FEM-Programm aber einen Text (max. 60

Zeichen) als Projektbeschreibung erwartet, wird dieser standardmäßig aus der

Property-Definition { Set/Title } von Property 1 entnommen. Da dieser nur max.

25 Zeichen hat und in der Regel nur den zugehörenden Elementtyp beschreibt, ist

für die Projektbeschreibung die Funktion { File > Notes } vorgesehen. Wir tragen

daher ein in { File > Notes.... > (die erste Zeile ist die TP2000Projektbeschreibung = Haupttext mit max. 60 Zeichen):

Zeile 1: > Hosenblech als Raumelementstruktur > (die folgenden Zeilen

werden als erweiterter Kommentar verarbeitet und finden sich in dem TP2000Eingabefile (name.fre) und in der Liste (name-x.lst) wieder)

Zeile 2: Dicke= 25 mm, Material DurAluminium > ok }.

Endlich können wir unser FEM-Eingabefile schreiben mit { File > Export

(dafür gibt es auch in der Command Toolbar links einen Button Export Model) >

FEMAP Neutral > Arbeitsverzeichnis (dafür ist das Verzeichnis \WTP2000

\TP2000\EXAMPLES\PROJKTE\ schon vorbereitet) und Filename > ingor.fmp

(der Projektname darf max. 6 Zeichen haben, die Extension fmp ist zwingend)

write (Write Output ausschalten) > ok }.

Das Eingabefile ingor.fmp (r für Raumelemente) enthält alle Geometrie- und

Analysedaten und dient uns daher von jetzt ab auch als Sicherungsfile (ingor.mod

als binäre FEMAP-Database sollten wir von jetzt ab vergessen, um nicht

durcheinander zu kommen.

Wenn es bis hierher Probleme gab, so gibt es 2 Möglichkeiten. Entweder „das

Ganze noch einmal“ oder wir verwenden das bereits vorbereitete File ingor.fmp

von der CD \Springer\Kapitel4\ingo\. Dort finden sich auch alle übrigen

Beispiele [ ingog.fmp (Geometrie); ingof.fmp (Flächenmodell); ingor.fmp

(Raumelement); ingos.fmp (Schalenelement); ingom.fmp (Membranelement);

ingomk.fmp (Membranelement mit Kontakt); ingort.fmp (rotationssym. Element

mit Reibung)].

4.2.8

Starten des FEM-Programms TP2000

Wenn man nicht viel Hauptspeicher hat, z.B. nur 32 MB, sollte man bei größeren

Modellen (ab 10 000 Knoten) FEMAP vollständig schließen (evtl. auch alle

übrigen Tasks), um dem FEM-Programm den voll verfügbaren Hauptspeicher zu

spendieren. Das kann sich deutlich in der Rechenzeit auswirken. Bei unserem

kleinen Modell spielt das keine Rolle, wir minimieren daher FEMAP nach unten

(Minimierungsbutton oben rechts) und starten jetzt das FEM-Programm, z.B. mit

Doppelklick auf das TP2000-Icon. Wir sind im Hauptfenster (Bild 4.19a) und

werden aufgefordert, den Pfad des Arbeitsverzeichnisses und den Namen des

Projekts anzugeben (Bild 4.19b). Mit klick auf { Projekt öffnen } oder einfach

bestätigen mit { Return }. Beim ersten Mal steht die Voreinstellung sicher falsch,

bei jedem Folgeaufruf hat sich TP2000 den Pfad des Arbeitsverzeichnisses (wo

das letzte Eingabefile ingor.fmp steht bzw. stand), den Projektnamen ingor sowie

den später auszuwählenden Analysetyp (z.B. lineare Statik) gemerkt, sodass wir

da-

86

4 Der Einstieg in die FEM durch einfache Beispiele

Bild 4.19a: Hauptfenster von TP2000

Bild 4.19b: Öffnen des Projekts

nach über { Start mit Voreinstellungen } sofort starten können. Dabei würden

wir wie folgt vorgehen.

Wir klicken statt auf { > Projekt öffnen } auf { > Abbruch }. Das Fenster

schließt sich. Wir wählen mit klick im Startmenü { Start > Start mit

Voreinstellungen } aus. TP2000 startet wie im voraus gegangenen Lauf.

Wir gehen beim ersten Mal einen anderen Weg. Wir wählen im Open-Window

das Arbeitsverzeichnis (wo ingor.fmp steht und TP2000 alle Ausgabefiles

anlegen kann, \WTP2000\TP2000\EXAMPLES\PROJEKTE\, dazu später )

und den Projektnamen ingor aus. Dazu klicken wir z.B. auf ingor.fmp (die

Extension, hier fmp, spielt dabei keine Rolle, wir müssen nur ein vorhandenes File

ingor auswählen ), denn welches File tatsächlich das Eingabefile ist, entscheidet

TP2000 nach der Prioritäts-Regel: fmp vor fre vor fmt!

Was bedeutet das?

TP2000 verarbeitet als Eingabefile 3 unterschiedliche Formate, das FEMAPNeutralfile (fmp), das TP2000-Freiformatfile (fre) und das TP2000-Festformatfile,

unter UNIX zusätzlich das MEDINA-Bif-File (bif). Das Format wird an der

Extension erkannt.

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

87

Bild 4.20: Start-Fenster von TP2000

Man beachte, aus dem fmp-File oder dem bif-File erstellt TP2000 automatisch

das immer erforderliche fre-File. Dabei wird das alte fre-File überschrieben!

Mit { > ok } schließen wir das Open-Window, automatisch geht das TP2000Start-Window (Bild 4.20) auf. Eine sehr wichtige Funktion von TP2000 ist die

Auswahl der Optionen. In einer Mußestunde sollten wir alle Optionen einmal

anschauen. Wenn das so zu mühsam ist, schauen wir in den Anhang diese Buchs

(Abschn. 8.2), dort können wir alle Möglichkeiten von TP2000 studieren (ca. 383

Optionen), ohne dieses ganze Buch oder das Benutzerhandbuch vollständig zu

lesen.

Wir lassen die Optionen zunächst unberührt, d.h., alle Voreinstellungen des

Optionfiles sind aktiv. Da wir als Ergebnisse die Verformungen, Stützkräfte und

Spannungen aus unserer statischen Belastung erwarten, wählen wir in der

Startauswahl > Lineare Statik aus, im Untermenü ebenfalls.

Erinnern wir uns noch (Kap. 2)?

TP2000 löst Aufgaben aus den Bereichen lineare Statik (der Zusammenhang

zwischen den Kräften und den Verformungen), nichtlineare Statik (wie lineare

Statik, nur erweitert auf große Verformungen und nichtlineares Material),

Stabilität (wie lineare Statik, Versagen über Knicken und Beulen), Dynamik (wie

lineare Statik, nur zeitabhängig) und Potenzialprobleme (Temperatur,

Schalldruck, magnetisches oder elektrisches Potenzial jeweils im

Gleichgewichtszustand = stationär oder zeitabhängig = instationär) und

gekoppelte Probleme, z.B. Temperaturverteilung mit linearer Statik.

Jetzt klicken wir auf den Start-Button, TP2000 startet die Berechnung. Damit

wir den Programmablauf verfolgen können, öffnet sich ein Ausgabefenster

(manchmal auch 2), um dort Meldungen und Warnungen auszugeben (Bild 4.21).

4.2.9

Verfolgen des Rechenablaufs von TP2000 am Bildschirm

In unserem Beispiel ist nach ca. 20 s alles vorbei. Wir können den Ablauf daher

nicht direkt verfolgen, sondern müssen uns diese beiden Ausgabefenster nach Be-

88

4 Der Einstieg in die FEM durch einfache Beispiele

Bild 4.21: Projekt ingor ; 1. Ausgabefenster unseres FEM-Programms TP2000

endigung der Berechnung an. (Das zweite Fenster wird nur geöffnet, wenn das

erste Fenster schwerwiegende Warnungen enthält.)

Wir gehen ins erste Ausgabefenster (Bild 4.21):

Als erstes wird das Projekt (hier ingor) und der Analysetyp (hier lineare Statik)

bestätigt. Bei der Umwandlung von ingor.fmp in das TP2000-Eingabefile

ingor.fre werden überlesene Data-Blocks (dies sind alle Geometrie-Daten, die die

FEM-Berechnung nicht benötigt, sowie unbekannte Daten) gemeldet. Eine

ausführliche Information dazu findet sich im Kurzprotokoll ingor-s.prt. Erscheint

die Meldung { Ende Datendiagnostik, kein Fehler }, so ist der erste wichtige

Programmteil, nämlich die Verarbeitung und Kontrolle der Eingabedaten

fehlerfrei abgeschlossen (es werden über 100 Fehler erkannt!) und die eigentliche

Berechnung beginnt.

Will man bei der Berechnung eines sehr großen Modells, z.B. über Nacht,

vorher wissen, ob alles fehlerfrei ist, so wählt man in der Startauswahl nicht {

lineare Statik}, sondern { Diagnose } aus. TP2000 endet nach wenigen Sekunden

mit obiger Meldung.

Nach Verarbeitung der Lastdaten und der Formulierung der Steifigkeitsmatrix

(das lineare Gleichungssystem) startet der Gleichungslöser und meldet die Anzahl

der Gleichungen. Da bei sehr großen Gleichungssystemen die Lösung längere Zeit

dauert (bis zu Stunden!), läuft ein fortschreitender Balken (progress bar).

In unserem Fall folgt danach eine wichtige Warnung:

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

89

{ Singularitaet gefunden, Ergebnisse fraglich, Stuetzgroessen pruefen (siehe

Kurzprotokoll). Vermutlich fehlende Randbedingungen oder zu grosse

Steifigkeitsunterschiede <<!!! }

Denken wir zurück an die Formulierung der Randbedingungen. Wir hatten

festgestellt, dass unser Modell nicht in x-Richtung abgestützt ist. Wir wollten

sehen, was passiert!

Wichtig:

Obwohl es keine Lasten in x-Richtung gibt, müssen wir unser Modell auch in

dieser Richtung festhalten, dies kann an einem beliebigen Knoten geschehen. Wir

erhalten dort keine Stützkraft in x-Richtung, weil keine x-Lasten vorhanden sind.

Vorsicht:

Bei Randbedingungen in x-Richtung an 2 Knoten oder mehreren verspannen wir

das Modell durch die Stützkräfte!

TP2000 prüft das Gleichungssystem auf Singularitäten (ein singuläres

Gleichungssystem ist nicht lösbar! s. Abschn. 6.3 „Wichtige Warnungen am

Bildschirm, was ist zu tun“) und führt für die entsprechende Richtung an dem

zugehörenden Knoten eine zusätzliche Randbedingung ein (zugehörende

Bewegung, z.B. vx = 0). Dadurch ist die Lösung des Gleichungssystems möglich.

Wir haben aber keinen Einfluss darauf, welcher Knoten von TP2000 festgehalten

wird, daher ist in so einem Fall das Ergebnis meist unbrauchbar!

In unserem Fall ist das Ergebnis jedoch sogar richtig, weil wir einen

beliebigen Knoten festhalten können. (Wenn wir wissen wollen, welcher Knoten

festgehalten wurde, so schauen wir in der ausführlichen Listenausgabe ingor-s.lst

nach). Unter { KNOTENNUMMERN DER UNTERDRUECKTEN FREIHEITSGRADE

> 73 100000 } finden wir die Knotennummer 73 (das kann auch eine andere sein!)

und die Richtung 1 = vx (2 = vy; 3 = vz; 4 = dx; 5 = dy; 6 = dz).

Wie gesagt, wenn alles in Ordnung ist, muss die zugehörige Stützkraft F x=0

sein! Dies prüfen wir in der selben Liste unter { REAKTIONEN AN

UNTERDRUECKTEN UEBERZAEHLIGEN KNOTENFREIHEITSGRADEN >

dort finden wir nichts! }. Alles ist ok, denn TP2000 listet dort nur Kräfte auf, die

nicht Null sind.

Am Ende gehen wir zurück ins FEMAP und führen unter { Model > Constraints ..... s.o. } eine weitere Randbedingung vx = 0 ein. Dazu wählen wir den

untersten Knoten 73 auf der y-Achse, auf der Symmetrieachse. Der Name unseres

Modellfiles bleibt weiter ingor.fmp.

Zunächst jedoch betrachten wir weiter unser Ausgabefenster.

Mit der Meldung { Ende Ergebnisse aufbereiten} hat TP2000 den Rechenlauf

beendet und gibt einen Überblick über die wichtigsten Ergebnisse. Wir stellen

jedoch davor 2 weitere Warnungen fest:

{ Lastfall 1, Modellfehler kritisch bei Knoten 228 43.2% Fehler,

Zwischenknoten einführen oder Modell verfeinern >>!!!; Lastfall 2, Modellfehler

kritisch bei Knoten 233 18.88% Fehler, Zwischenknoten einführen oder Modell

verfeinern >>!!! }

Der Fehlerschätzer hat zugeschlagen! Unser Netz ist für beide Lastfälle zu

grob, wir werden dies gleich näher betrachten. Ein wichtiger Blick auf die

Ergebnisübersicht am Ende zeigt uns die max. Verformung von -0.91 mm. Ist der

90

4 Der Einstieg in die FEM durch einfache Beispiele

Wert plausibel? Ja! Die max. Spannung von -18.6 N/mm2 ist bei einer zulässigen

Spannung von ca. 120.0 N/mm2 bei DurAluminium sehr niedrig und damit

unkritisch. Die Formänderungsarbeit, die vom Modell aufgenommene max.

mechanische Arbeit von 1 100 Nmm = 1 100 Joule, ist ein zusätzlicher

Vergleichswert (wir merken uns diese 3 Werte, denn sie werden uns bei den

weitern Beispielen begleiten). Es soll uns nicht stören, wenn diese Werte

geringfügig anders sind.

Zurück zu dem Fehlerschätzer des FEM-Programms. Gemeint ist damit der

Modellfehler, der sich bei der Spannungsmittelung ergibt und den wir auch

grafisch darstellen können. (s. Abschn. 6.3 „Wichtige Warnungen am Bildschirm,

was ist zu tun“).

In der Praxis wird ein Modellfehler von ca. 15% als ausreichend genau

toleriert. Daher warnt TP2000 nur, wenn der gewichtete Fehler diesen Wert

überschreitet.

Wir schauen uns die Sache etwas genauer an, dabei hilft uns unser FEMProgramm, welches dazu vorsorglich ein 2. Ausgabefenster geöffnet hat, in

welchem auszugsweise das Kurzprotokoll ingor-s.prt ausgegeben wurde (Bild

4.22). Zuerst schauen wir uns die Modellbeurteilung vom Lastfall 1 an mit dem

Fehler von 43 %. Wir stellen fest, dass die Spannung dazu nur 11 N/mm 2 beträgt.

Dieser Lastfall ist unkritisch.

Daher sind die Ergebnisse der Überlagerung beider Lastfälle besonders

interessant. Betrachten wir dazu die Modellbeurteilung (die Ausgabe des

Fehlerschät-

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

91

Bild 4.22: 2. Ausgabefenster TP2000, Projekt ingor (wird nur bei Warnungen geöffnet)

zers). Eine ausführliche Beschreibung des Protokollfiles und der

Modellbeurteilung findet sich etwas weiter hinten (Abschn. 4.4).

Wir sehen sortiert nach fallenden Spannungen SIGMA MIT. max. 100 Knoten,

deren absoluter Fehler > 15% ist. An erster Stelle steht somit der kritischste

Knoten. Schauen wir uns die Zeile zum Knoten 233 an.

Der absolute Fehler fab beträgt 17%, der gewichtete Fehler fgw beträgt 13%

( fgw = fab · σm / σmax mit σm = SIGMA MIT. und σmax = max. Sigma (am Knoten

223) > fgw = 17% · 14.462/18.57 = 13.2% > TP2000 rechnet numerisch bedingt

mit leicht andern Zahlen).

Im gewichteten Fehler wird die zugehörende gemittelte Spannung σm (= ∑σ an

diesem Knoten / Elementanzahl ANZ.=5 ) im Verhältnis zur max. Spannung σ max

(findet sich im Fenster weiter oben unter MAX. WERTE) gewichtet und damit die

Wichtigkeit des Fehlers ausgedrückt. Ein hoher Fehler bei einer hohen Spannung

ist viel bedeutender als ein solcher bei einer unkritischen, niederen Spannung.

Als zusätzliche Information findet sich in der Zeile neben SIGMA MIT. =

14.462 die größte Abweichung SIGMA DIF = 2.47 und die max. und min.

Spannung an diesem Knoten SIGMA MIN. = -16.86 und SIGMA MAX. = -11.99

(beides sind Druckspannungen, minus). Der absolute Fehler fab berechnet sich

daraus mit

SIGMA DIF ·100 / SIGMA MIT = 2.47 ·100 / 14.462 = 17%.

Fazit: Der max. gewichtete Fehler mit ca. 14% liegt in der Nähe des

tolerierbaren Fehlers von 15%, unser Modell wäre brauchbar. Wir wollen jedoch

trotzdem die Empfehlung { ... Zwischenknoten einführen ... } versuchen und

wiederholen den TP2000-Rechenlauf, nachdem wir die fehlende Randbedingung

am Knoten 73 im FEMAP eingeführt haben. Dann setzen wir vor dem Start des

Rechenlaufs die entsprechende Option s. Abschn. 4.2.10 (Bild 4.23).

4.2.10

Optionen ändern; Zwischenknoten einfügen

Wie bereits empfohlen, sollte man das gesamte Optionfile einmal gelesen haben.

Nachfolgend daher noch einmal eine Übersicht:

92

4 Der Einstieg in die FEM durch einfache Beispiele

Bild 4.23: Auswahlmenü Optionen ändern

Bild 4.24: Projekt ingor; Option: Zwischenknoten mit Randbedingungen einfügen

Allgemein:

Lineare Statik:

Ausgabe:

Spannungsberechnung:

Lastfallüberlagerung,

Extremwertbildung:

Nichtlineare Statik:

Potenzial:

Dynamik

Eigenwertberechnung:

Dynamik:

Kontrolldruck:

Optionen 1-18 für den gesamten Programmablauf

Optionen 51- 69 für Statik allgemein

Optionen 70- 89 Listen- und Ergebnisfileausgabe

Optionen 90-120 Spannungsausgabe

Optionen 121-160 für den Programmablauf

Optionen 170-185 Ablaufsteuerung nichtlin. Statik

Optionen 192-209 Ablaufsteuerung Potenzial

Optionen 220-297 Eigenwertberechnung und harmonische Erregung

Optionen 301-354 Erregerfunktionen, Dämpfung

Optionen 361-383 Ausgabe weiterer Daten in Liste

und Bildschirm

Die Anforderung von Zwischenknoten findet sich unter Allgemein (Bild 4.24)

Nach der Auswahl { 2 > mit Ergänzung der Randbedingungen und Lasten }

vergessen wir auch nicht, den Button { Setzen } zu aktivieren. Danach können wir

mit 2x { Schließen } die Optionen verlassen und mit { Start } den Rechenlauf

starten. TP2000 hat nun automatisch im Arbeitsverzeichnis ein File ingor.opt

angelegt mit den nun aktuellen Optionen. Bei einem erneuten Programmstart von

TP2000 für das Projekt ingor gilt dieses File.

Wir merken schon, mit den zusätzlichen Knoten läuft TP2000 deutlich

langsamer, es müssen jetzt auch 2 500 Gleichungen aufgestellt und gelöst werden.

Erfreulicher ist, dass wir nun keine Warnungen mehr bzgl. der Ergebnisqualität

erhalten (Bild 4.25).

Wir machen sofort eine wichtige Feststellung. Die max. Verformung und

entsprechend die max. Arbeit haben sich um ca. 10%, erhöht, nicht dramatisch.

Was ist aber mit den Spannungen? Diese haben sich mehr als verdoppelt! Die

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

93

Spannungsspitzen werden viel genauer ermittelt! Wir müssten schon etwa dreimal

so

Bild 4.25: Projekt ingor; Ausgabefenster Raumelementbeispiel mit Zwischenknoten

viele Elemente ohne Zwischenknoten verwenden, um die gleichen Spannungen zu

erhalten. Die Brauchbarkeit unseres Modells hängt von der Aufgabenstellung ab.

Will man nur die Verformungen wissen, so reicht unser Modell ohne

Zwischenknoten aus.

Will man aber, wie in den meisten Fällen, die Spannungen wissen, so muss

man feiner modellieren oder Zwischenknoten einführen.

Die in TP2000 eingeführten Zwischenknoten liegen jeweils in der Mitte der

geraden Elementkante, bei gekrümmter Geometrie keinesfalls an der richtigen

Stelle auf der Geometrie. Für unsere Zwecke reicht die Vorgehensweise, die

Zwischenknoten erst beim Rechnen einzuführen, völlig aus. Grundsätzlich sollte

man jedoch Zwischenknoten bereits im Preprozessor einführen durch { Modify >

Update Elements > Midsidenodes > Select All > ok } und mit { Modify >

Project > Node onto Curve/Surface > Select All > Select Curve/Surface to

Project Onto (Auswahl über Parameters) > ok } auf die Geometrie legen. Da wir

nur die Demoversion von FEMAP haben, wird die Einführung der

Zwischenknoten verweigert, da wir damit die Grenze von 300 Knoten bei weitem

sprengen.

94

4 Der Einstieg in die FEM durch einfache Beispiele

Genug der allgemeinen Ausführungen. Wir warten schon auf den nächsten

Schritt, nämlich die grafische Darstellung der Ergebnisse im Postprozessor

FEMAP. Wenn der Preprozessor mit unserem Modell ohne Zwischenknoten nicht

mehr aktiv ist, so starten wir diesen erneut und lesen über { File > Import > (oder

Bild 4.26: Ergebnisauswahl im Postprozessor

den entsprechenden Button rechts oben) ingor.fmp > } unser Modell ein. Über die

gleiche Befehlsfolge müssen wir nun dazu das von TP2000 erzeugte Ergebnisfile

ingor-s.fmp einlesen. TP2000 fügt dem Projektnamen automatisch -s an (s bei

Statikberechnung, d bei Dynamikberechnung und p bei Potenzialberechnung).

Daran erkennen wir unser Ergebnisfile.

Erinnern wir uns! Wir hatten zuletzt mit Zwischenknoten-Option in TP2000

gerechnet, unser eingelesenes Ergebnisfile gehört zu diesem Rechenlauf. Als

erstes wollen wir uns die verformte und unverformte Struktur und die Vergleichsspannungen dazu ansehen. Dazu müssen wir zuerst die darzustellenden Ergebnisse

auswählen.

Wir wählen entweder die Darstellungsart aus mit { View > Select > Deformed

Style >> Deform und Contour Style > Contour (die übrigen Möglichkeiten wer

den wir nach und nach kennen lernen) > Deformed and Contour Data > }.

Oder wir klicken in der Toolbar rechts auf das Symbol ’PostProcess’ und

danach in der erweiterten Toolbar auf {} = ’Post Data’. Dann sind wir in dem

gleichen Auswahlfenster wie zuvor (Bild 4.26).

Wir wählen nun {Output Vectors > (für die Verformungen) Deformation > 1.

Gesamtverschiebungen > (für die Spannungen) Contour > 21. Sigma_Vergl. 3D

gem. > (dazu wählen wir den Lastfall aus mit) Output Set > Lastfall 1 oder 2

oder Lastfallkombination > Lastfall 1 (klicken nacheinander alle Lastfälle an

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

95

und beobachten dabei die max. und min. Werte, damit erkennen wir schnell den

kritischen Lastfall) > ok > ok }.

Erinnern wir uns! Da die Spannungen an einem Punkt (Knoten), z.B. im

räumlichen Fall aus den richtungsabhängigen Werten σx, σy, σz und τxy, τxz, τyz

bestehen, wird nach auszuwählenden Hypothesen (im Optionfile) ein mit der

materialab- hängigen, max. zulässigen Spannung zu vergleichender Wert, die

Vergleichsspannung, gebildet.

Wir wollen uns beide Lastfälle und die Lastfallkombination anschauen, die

von TP2000 gemäß Standardeinstellung im Optionfile automatisch gebildet wird

(Bild 4.27 und 4.28). Beim Auswählen der Output Vektors erkennen wir, welche

Ergebnisdaten dazu standardmäßig ausgegeben wurden. Neben den

Verschiebungen und Stützgrößen sind dies die gemittelten Vergleichsspannungen

(der Mittelwert der an einem gemeinsamen Knoten ankommenden ElementSpannungen, diese Spannungen haben wir mit { 21. Sigma_Vergl. 3D gem. }

ausgewählt) und die max. Vergleichsspannungen (der max. Wert aus den an einem

gemeinsamen Knoten ankommenden

Element-Spannungen, den wir nicht

gewählt haben, da diese nahezu gleich sind mit den ausgewählten

Mittelspannungen) sowie der nicht gewichtete Modellfehler dazu in %.

Wie wir unter Type = Node erkennen können, sind dies alles knotenbezogene

Werte. Wir werden später noch andere Möglichkeiten der Ergebnisausgabe

erproben, z.B. elementbezogene Spannungen.

Drehen wir nun das Modell, damit wir das rote Spannungsmaximum sehen, wie

in Bild 4.27. Dabei schauen wir auf das Achsenkreuz links unten und vergessen

nicht, die unsichtbaren Elementkanten auszuschalten. Verkleinern und

verschieben wir das jeweilige Bild entsprechend. Ein neues Bild erzeugen wir mit

{ View > New > Created Layout > 1 > Title > Lastfall 1 usw. > ok }.

Vergleichen wir zunächst die 3 Ergebnisse.

Der Lastfall 1 hat die größten Spannungen (erinnern wir uns an das

Ausgabefenster mit max. Spannungen von ca. 40 !) und Verformungen.

Im Lastfall 2, der Querkraftbiegung, sind die Werte nur ca. halb so groß. Bei

der Lastfallkombination ergibt sich der interessante Effekt, dass die max.

Spannung (38) kleiner ist, als in Lastfall 1, aber das ist nichts ungewöhnliches.

Wie sieht es hier mit der Spannungsverteilung aus? Wir erkennen das

Spannungsmaximum an der Krafteinleitungsstelle! Ein unerfreuliches Ergebnis,

welches durch die Belastung mit Einzellasten an den Knoten entsteht!

Wir merken uns diesen unerfreulichen Effekt und vermeiden in Zukunft

Einzellasten, die es auch in Wirklichkeit gar nicht gibt!

Verwenden wir statt dessen die der Realität entsprechenden Flächen-, Linienoder Elementlasten! Bevor wir den Rechenlauf mit den tatsächlichen

Flächenlasten wiederholen, werfen wir noch einen Blick auf die

Modellbeurteilung der Lastfallkombination (Bild 4.28).

Erinnern wir uns!

Wir müssen bei der Beurteilung zwischen gewichtetem und ungewichtetem

Fehler unterscheiden. Was wir sehen, ist der ungewichtete Fehler. Bei der Prüfung

des Protokollfiles unseres Rechenlaufs hatten wir schon in der Modellbeurteilung

gesehen, dass der gewichtete max. Modellfehler < 15% und somit unser Ergebnis

96

4 Der Einstieg in die FEM durch einfache Beispiele

brauchbar ist. Wenn wir den ungewichteten max. Fehler von 27.5% über die

dortige Spannung von ca. 12 N/mm2 gewichten (Wichtungsfaktor 12 / 40 = 0.3),

erhalten wir 8.2%, was unsere vorherige Prüfung bestätigt.

Bild 4.27: Projekt ingor; Verformungen und Vergleichsspannungen der Lastfälle 1 und 2

sowie der Lastfallkombination bei Einzellasten

4.2 Ein erstes Beispiel aus der linearen Statik mit Raumelementen

97

Bild 4.28: Projekt ingor ; ungewichteter Modellfehler der Lastfallkombination

darzustellenden Ergebnisse auswählen. Dazu gibt es 2 Möglichkeiten.

4.3

Wiederholung des ersten Beispiels mit realitätsgetreuer

Belastung

Gehen wir zurück in den Preprozessor. Jetzt heißt es Vorsicht!

Wir haben noch unser Ergebnisfile eingelesen. Als erstes löschen wir die

Ergebnisse, damit diese später nicht in unserem Eingabefile ingor.fmp enthalten

sind. { Delete > Output > Set > All > ok }, oder noch besser, wir beenden

FEMAP und starten neu.

Da wir in beiden Lastfällen die Knotenlasten durch Flächenlasten ersetzen

wollen, löschen wir beide Lastfälle mit { Delete > Model > Load Set > All > ok

}.

Wir definieren den Lastfall 1 neu mit { Model > Load > Set = 1 > Title =

Flaechenlast oben -y > ok } um dann die Flächenlast als Druck (Pressure) normal

zur Elementfläche einzugeben mit { Model > Load > Elemental > Enter

Elements to Select > die linken 3 Elemente der oberen Reihe (wie schon bekannt,

werden die Elemente gelb angezeigt, wenn wir in die Nähe kommen) > ok >

Create Loads on Elements > Pressure > Normal to Element Face > Constant

(alles Voreinstellungen) > Pressure Value = 2.0835 > ok > Face Selection for

Elemental Loads (Auswahl der zu belastenden Elementoberfläche, ein Element

hat 6 Oberflächen. Sehr einfach geht dies über die Koordinaten der Fläche, die

bei y=600 mm liegt) > Near Coordinates > y > Position = 600 > ok }.

Das gleiche machen wir für die rechten 3 Elemente mit einem Druck von

2.9165 , wir sehen danach die Belastung in Bild 4.29 links. In gleicher Weise

gehen wir für den Lastfall 2 vor mit dem Lastfall Title = Flaechenlast oben -z

sowie den Flächenlasten (Pressure) von .0855 und 0.121 N/mm2 und { ... > Near

Coordinates > z > Position = 25 } (Bild 4.29 rechts). Sicher sind jetzt 2 Fragen

offen! Warum müssen die Druckwerte positiv eingegeben werden und wie

kommen wir zu den Druckwerten?

Bei Flächen- bzw. Druckbelastung von Raumelementen kennt TP2000 nur 2

Richtungen, in das Element hinein (+) und aus dem Element heraus (-). Damit ist

das positive Vorzeichen klar.

Zu den Druckwerten. Wir kennen die jeweilige Summe der Einzellasten (Bild

4.18) mit Lastfall 1 > 9 375 + 13 125 = 22 500 N und Lastfall 2 > 937.5 + 1 312.5

= 2 500 N. Dies bestätigt uns auch das prt-File mit den Gleichgewichtsproben.

Diese Summe teilen wir durch die jeweils wirksame Elementfläche (die wir

mit Hilfe von { Tools > Distance > On Nodes } ermitteln. Zugegeben, ziemlich

mühsam, aber wie wir sehen werden, der Aufwand lohnt sich.

Wir erhalten somit die äquivalenten Drücke (2.0835 N/mm2; 2.9165 N/mm2

und 0.0855 N/mm2 ; 0.121 N/mm2).

98

4 Der Einstieg in die FEM durch einfache Beispiele

Da im Lastfall 2 die Belastung durch das Moment M = Fz * Abstand zur

Einspannung hervorgerufen wird, wurden die beiden Drücke noch bezogen auf

den resultierenden Angriffspunkt in der Elementfläche korrigiert.

Jetzt haben wir eine realitätsgetreue Belastung erzeugt und können unser neues

Rechenmodell als ingor1.fmp speichern und berechnen. Wir vergessen dabei

nicht, wieder die Option „mit Zwischenknoten“ zu setzen! In unserem Rechenlauf

Bild 4.29: Projekt ingor1; Einzellasten sind durch äquivalente Flächenlasten = Druckwerte

ersetzt

mit Einzellasten betrugen die max. Werte für die Verformung 1.03 mm, für die

Spannung 40.02 N/mm2 und für die Formänderungsarbeit 1 256.0 Nmm. Wir

sehen sofort, dass die Verformung und die Formänderungsarbeit sich nur um ca.

10% reduziert haben. Die Spannung hat sich jedoch halbiert (Bild 4.30)! Die

Belastung über Flächenlasten liefert realistischere Spannungen!

4.3 Wiederholung des ersten Beispiels mit realitätsgetreuer Belastung

Bild 4.30: Projekt ingor1; Ausgabefenster Raumelementbeispiel mit Flächenlasten

99

100

4 Der Einstieg in die FEM durch einfache Beispiele

Bild 4.31: Projekt ingor1; Gleichgewichtsproben beider Lastfälle

Bevor wir uns diese Ergebnisse im Postprozessor anschauen, werfen wir noch

mit Hilfe des Editors den obligatorischen Blick in das Protokollfile ingor1-s.prt

unseres Rechenlaufs. Prüfen wir unsere Flächenlasten, indem wir die Summen in

den Gleichgewichtsproben vergleichen. (Bild 4.31)

Jeweils die zweite Zeile der Probe 1 stellt die Belastung dar:

Lastfall 1: Fy = -22 500 N ; Lastfall 2: Fz = -2 371 N ; Mx = -134 8261 Nmm

Die Vergleichwerte aus dem Rechenlauf mit Einzellasten sind (siehe ingor-s.prt)

Lastfall 1: Fy = -22 500 N ; Lastfall 2: Fz = -2 250 N ; Mx = -1 350 000 Nmm

Im Lastfall 1 ist es uns gelungen, die Einzellasten exakt in Flächenlasten

umzurechnen. Im Lastfall 2 ist unsere Flächenlast um 5% größer.

Erinnern wir uns!

Wir hatten bewusst den Druck so vergrößert, dass das für diesen Lastfall

entscheidende Moment Mx identisch bleibt. Mit -1 348 261 Nmm ist uns dies

genauso exakt gelungen (nur etwa 1 ‰ Abweichung). Ein Blick auf die

Modellbeurteilung der Lastfallkombination sagt uns mit der Meldung: „KEINE

ABWEICHUNG GROESSER 15% GEFUNDEN“, dass durch die nun mehr

realistische Belastung auch unser Modell bestens ist.

Wir können uns jetzt getrost die „schönen bunten Bilder“ im Postprozessor

anschauen. Wir gehen zurück ins FEMAP mit unserem Modell ingor1. Mit { File

> Import > (oder entsprechenden Button rechts) ingor1.fm > } lesen wir nun

dazu das von TP2000 erzeugte Ergebnisfile ingor1-s.fmp ein.

Wir wollen die gleichen Bilder wie in Bild 4.27 zuvor erzeugen. Als erstes

wollen wir wieder die verformte und unverformte Struktur mit den Vergleichs-

4.3 Wiederholung des ersten Beispiels mit realitätsgetreuer Belastung

101

spannungen dazu ansehen (Bild 4.32 oben links). Wir wählen dazu die

Darstellungsart aus mit { View > Select > Deformed Style > Deform und

Contour Style > Contour > Deformed and Contour Data > Output Vectors >

(für die Verformungen) Deformation > 1.Gesamtverschiebungen > (für die

Spannungen) Contour > 21. Sigma_Vergl. 3D gem. > (dazu wählen wir den

Lastfall aus) Output Set > Lastfall 1 oder 2 oder Lastfallkombination > Lastfall 1

> ok > ok }.

Damit schauen wir uns beide Lastfälle und die Lastfallkombination an (Bild

4.32 oben rechts), die von TP2000 gemäß Standardeinstellung im Optionfile

automatisch gebildet wird.

Drehen wir nun das Modell, damit wir das rote Spannungsmaximum wie in

Bild 4.32 sehen. Dabei achten wir auf das Achsenkreuz links unten und vergessen

nicht, die unsichtbaren Elementkanten auszuschalten. Verkleinern und

verschieben wir das jeweilige Bild entsprechend. Ein neues Bild erzeugen wir mit

{ View > New > Created Layout > 1 > Title > Lastfall 1 usw. > ok }.

Vergleichen wir zunächst die 3 Ergebnisse. Der vorher kritische Lastfall 1 hat

nur noch eine unbedeutend kleine Spannung von 3.6 N/mm2 gegenüber zuvor

40.02 N/mm2 bei der Belastung durch Einzellasten!

Wir erkennen somit deutlich, wie gefährlich eine falsche Art der Krafteinleitung

sein kann, unser vorheriges Ergebnis lieferte uns völlig falsche Informationen!

Auch das Spannungsbild mit dem Maximum an der schrägen Auflage unten ist

nun sinnvoll.

Beim Lastfall 2, bei welchem die Verbiegung durch Mx dominiert, ist kein

Unterschied festzustellen, die max. Spannung ist nahezu gleich (15.44 N/mm2 jetzt

gegenüber 15.98 N7mm2 vorher). Die Spannungsverteilung mit einem Maximum

Bild 4.32: Projekt ingor1; Verformungen und Vergleichsspannungen der Lastfälle 1 und 2

sowie der Lastfallkombination bei Flächenlasten

102

4 Der Einstieg in die FEM durch einfache Beispiele

Bild 4.33: Projekt ingor1; ungewichteter Modellfehler der Lastfallkombination

von ca. 17.82 N/mm2 bei der Lastfallkombination entspricht weitgehend dem

Lastfall 2.

Ein Blick auf den Modellfehler (Bild 4.33) zeigt, dass das ungewichtete

Maximum von ca. 9% zwar beim Spannungsmaximum liegt, aber zu

vernachlässigen ist.

Wir haben unser gesuchtes Ergebnis gefunden!

4.4

Ausgabedaten des FEM-Programms, das Protokollfile ingor1s.prt

Neben dem Ergebnisfile ingor1-s.fmp, welches wir für die Ergebnisdarstellung im

Postprozessor benötigen, hat sich das Protokollfile unseres Rechenlaufs ingor1s.prt als äußerst wichtige Information zur Prüfung der Brauchbarkeit der

Ergebnisse erwiesen. Daher wird dieses Protokoll auch bei wichtigen Warnungen

im Ausgabefenster zusätzlich in einem zweiten Fenster zur Prüfung angeboten.

Schauen wir uns dieses (ingor1-s.prt) für unserem letzten Rechenlauf ingor1

einmal etwas näher an. Es befindet sich in unserem Arbeitsverzeichnis

......\EXAMPLES \PROJEKTE. Mit dem Editor öffnen wir dieses File.

Wir finden zur Bestätigung unseren Projektnamen ingor1 wieder und die

Verarbeitungsart „lineare Statik“, danach können wir prüfen, ob ein wichtiger

FEMAP-Data-Block überlesen wurde. Vergessen wir nicht, TP2000 verarbeitet

nur die im Benutzerhandbuch (tpmanual.doc über Hilfe) im Abschn. 4.5.2.1

aufgeführten Datenelemente. In unserem Fall sind dies nur die Geometrie und die

Einstellungen für die Darstellung.

Wir stellen fest, dass unser Modell 270 Knoten (Eckknoten) und 112 Elemente

enthält und die Projektbezeichnung „HOSENBLECH ALS RAUMELEMENT-

4.4 Ausgabedaten des FEM-Programms, das Protokollfile ingor1-s.prt

____________________________________________________________________

|

|

| TTTTTTTTT PPPPPPPP

2222222

0000000

0000000

0000000

|

| TTTTTTTTT PPPPPPPPP 222222222 000000000 000000000 000000000 |

|

TTT

PPP

PPP 222

222 000

000 000

000 000

000 |

|

TTT

PPP

PPP

222 000

000 000

000 000

000 |

|

TTT

PPPPPPPPP

222

000

000 000

000 000

000 |

|

TTT

PPPPPPPP

222

000

000 000

000 000

000 |

|

TTT

PPP

222

000

000 000

000 000

000 |

|

TTT

PPP

222

000

000 000

000 000

000 |

|

TTT

PPP

222

000

000 000

000 000

000 |

|

TTT

PPP

222222222 000000000 000000000 000000000 |

|

TTT

PPP

222222222

0000000

0000000

0000000

|

|

|

| FINITE ELEMENTE, V E R S I O N TP2000 6.00

|

| Copyright by IGF Pfullingen Germany, All Rights Reserved

|

| Phone/Fax : D 07121-799454/799349 or D 07123-972641/972642

|

|____________________________________________________________________|

TIME: 3584887

TP2000 startet fuer Projekt > ingor1 als:

lineare Statik

ingor1.fmp ASCII 6.000 erkannt

ingor1.fmp in ingor1.fre umwandeln

11 Data Block(s) aus FEMAP ueberlesen:

Data Block 409 Views

Anzahl:

1 ueberlesen

Data Block 410 Variables

Anzahl:

1 ueberlesen

Data Block 411 Report Formats

Anzahl:

1 ueberlesen

Data Block 412 Active Data

Anzahl:

1 ueberlesen

Data Block 413 Layer Data

Anzahl:

1 ueberlesen

Data Block 475 Text

Anzahl:

1 ueberlesen

Data Block 514 Geometry Att. Info

Anzahl:

1 ueberlesen

Data Block 570 Points

Anzahl:

1 ueberlesen

Data Block 571 Curves

Anzahl:

1 ueberlesen

Data Block 572 Surfaces

Anzahl:

1 ueberlesen

Data Block 573 Solid/Volume

Anzahl:

1 ueberlesen

Weitere

2 unbekannte Data Block(s) ueberlesen

Modell mit

270 Knoten und

112 Elementen

HOSENBLECH ALS RAUMELEMENTSTRUKTUR

INGO 1005

VERWENDETE EINHEITEN : MM N

C

ELEMENTE MIT ZWISCHENKNOTEN GEWAEHLT

2 PENTAEDER-ELEMENTE VERWENDET

110 HEXAEDER-ELEMENTE VERWENDET

112 ELEMENTE.

VERARBEITETE KNOTEN

BANDBREITEN-MINIMIERUNG

KNOTENANZAHL : 897

BANDBREITE REDUZIERT AUF : 117

MITTLERE BANDBREITE :

8.973

VERBESSERUNG : 5187.09 PROZENT

BESETZUNGSGRAD :

4.03 PROZENT

2578 FREIHEITSGRADE

113 STANDARDRANDBEDINGUNGEN

0 KNOTENSONDERRANDBEDINGUNGEN

...... Ende Datendiagnostik, kein Fehler

897

103

104

4 Der Einstieg in die FEM durch einfache Beispiele

...... Ende Lasten umwandeln

TIME:

35858

STEIFIGKEITS-MATRIX

KLEINST. DIAG.KOEFF. = 0.803392E+06

GROESST. KOEFFIZIENT = 0.414412E+08

MITTLER. DIAG.KOEFF. = 0.454230E+07

KLEINST. DIAG.KOEFF, ZEILE =

1875

GROESST. DIAG.KOEFF, ZEILE =

655

GROESSTE BANDBREITE VON

350 IN ZEILE

2578 FREIHEITSGRADE

113 STUETZGROESSEN

...... Ende Steifigkeitsmatrix erstellen

TIME:

35871

$ ****** GLEICHUNGSLOESER ******

155

TOLERANZ FUER SINGULARITAETS-CHECK

0.4542E-01

####### zuwenig Zusatzspeicher im Optionfile definiert

definiert:

0 MB, erforderlich:

12 MB

Ursache: Gleichungsloeser ELIMM

E L I M

GELOEST

(von

2578 Gleichungen)

[min]

96.8% #####################################################.. 0.4

GROESSTE BANDBREITE VON 350 IN ZEILE

155

100.0% ####################################################### 0.4

R E I N N

L A V A N

...... Ende Gleichungsloeser

TIME:

35900

AUFBEREITUNG UND AUSGABE DER ERGEBNISSE

TPS1 HOSENBLECH ALS RAUMELEMENTSTRUKTUR

2. DRUCKLASTEN OBEN -Y

T E X T A U S G A B E

MAX. VERFORMUNGEN

X-RICHTUNG KNOTEN

Y-RICHTUNG KNOTEN

Z-RICHTUNG KNOTEN

POSITIV

269 0.004551

0 0.000000

190 0.000225

NEGATIV

KNOTEN

2

KNOTEN

189

KNOTEN

189

-0.003855

-0.012994

-0.000225

MAX. VERDREHUNGEN

X-RICHTUNG KNOTEN

Y-RICHTUNG KNOTEN

Z-RICHTUNG KNOTEN

POSITIV

2 0.000017

2 0.000007

269 0.000024

NEGATIV

KNOTEN

0

KNOTEN

0

KNOTEN

0

0.000000

0.000000

0.000000

STRUKTUR“ ist. Die verwendeten Einheiten sind: mm, N und C. Haben wir auch

alle dimensionsabhängigen Werte in diesen Einheiten eingegeben? Hier kann eine

Fehlerquelle liegen, denn diese Festlegung kann weder vom Preprozessor noch

vom FEM-Programm erkannt werden.

Die gesetzte Option „mit Zwischenknoten“ wurde erfolgreich für 2 Pentaeder

und 110 Hexaeder gesetzt. Wir haben tatsächlich 897 Knoten. Es ist uns gelungen,

4.4 Ausgabedaten des FEM-Programms, das Protokollfile ingor1-s.prt

105

GLEICHGEWICHTSPROBEN GESAMT- STRUKTUR

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - P

STUETZ- UND LASTKRAEFTE

STUETZ- UND LASTMOMENTE

R

FX

FY

FZ

MX

MY

MZ

O

0.00

22500.00

0.00 -281250.05

0.01

562275.16

B

0.00

-22500.00

0.00

281250.05

0.00

-562275.16

E - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 1

0.00

0.00

0.00

0.00

0.01

0.00

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - P

POS. UND NEG. KRAEFTE

POS. UND NEG. MOMENTE

R

O

0.00

35843.76 1698.97

687882.98 306740.98

5808831.64

B

0.00

-35843.76 -1698.97 -687882.98 -306740.98 -5808831.64

E - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 2

0.00

0.00

0.00

0.00

0.01

0.00

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ERGEBNISSE UNTER SATZNUMMER VN =

1 GESPEICHERT

TEXT-AUFRUF NR. =

1 LASTFALL NR. =

0

SIGMAX = -4.4827

MAX.-WERTE HAUPTSPANNUNGEN/VERGL.-SPANNUNGEN

ZUG

KNOTEN

138

2.78

DRUCK KNOTEN

170

-4.48

VERGL. KNOTEN

170

3.63

TPS1

HOSENBLECH ALS RAUMELEMENTSTRUKTUR

2. DRUCKLASTEN OBEN -Y

M O D E L L - B E U R T E I L U N G

RICHTUNG:1=X(0),2=Y(0),3=XY(0),4=Z/T,5=XZ,6=YZ,4=X(U),5=Y(U),

6=XV(U),7= VERGLEICHSSPANNUNG

KNR FEHLER FEHLER RICH- ANZ. SIGMADIF. SIGMAMIT. SIGMAMIN SIGMAMAX

PROZ. GEW. TUNG

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - -- - - KEINE ABWEICHUNG GROESSER 15.00 PROZENT GEFUNDEN

GESAMTSUMME DER FORM-AENDERUNGS-ARBEIT :

124.011948

NETZ FORM.AEND.ARB.

N E T Z E

IN PROZENT

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 0 100.0000 **************************************************

TPS1 HOSENBLECH ALS RAUMELEMENTSTRUKTUR

2. DRUCKLASTEN OBEN -Z

MAX. VERFORMUNGEN

POSITIV

X-RICHTUNG KNOTEN

15

0.007668

KNOTEN

Y-RICHTUNG KNOTEN

222

0.041502

KNOTEN

Z-RICHTUNG KNOTEN

0

0.000000

KNOTEN

VARIANTE 0/ 2

NEGATIV

13

-0.006941

221

-0.041470

690

-0.960166

nur wenige Pentaeder zu verwenden (diese haben analog zu den Dreiecken eine

schlechtere Qualität als die analog zu den Vierecken bevorzugten Hexaeder).

Für die Rechenzeit zur Lösung des linearen Gleichungssystems spielt die

Bandbreite (hier reduziert auf 117) die entscheidende Rolle. Die hier angezeigte

halbe Bandbreite ist zunächst als Knotennummern-Differenz angegeben, sie wird

noch mit der Zahl der Freiheitsgrade pro Knoten (bei Raumelementen 3)

multipliziert. Der tatsächliche Wert findet sich weiter hinten.

106

4 Der Einstieg in die FEM durch einfache Beispiele

Unser Gleichungssystem hat 2 578 Freiheitsgrade = Unbekannte, die Zahl

unserer Randbedingungen beträgt 113. Die wichtige Meldung „ ..... Ende

Datendiagnostik, kein Fehler“ zeigt, dass unser Rechenmodell formal fehlerfrei ist

(es können etwa 150 Fehler erkannt werden!).

Hätten wir bei der Materialfestlegung in FEMAP auch die Dichte (Density) mit

0.0000785 kg/mm3 eingetragen, so würden wir an dieser Stelle das Gewicht

unseres Modells in kg finden. Danach erhalten wir Hinweise über die sog.

Konditionierung unseres linearen Gleichungssystems.

MAX. VERDREHUNGEN

X-RICHTUNG KNOTEN

Y-RICHTUNG KNOTEN

Z-RICHTUNG KNOTEN

POSITIV

NEGATIV

222

0.003043

KNOTEN

0

0.000000

221

0.001103

KNOTEN

0

0.000000

13

0.000102

KNOTEN

0

0.000000

GLEICHGEWICHTSPROBEN GESAMT- STRUKTUR

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - P

STUETZ- UND LASTKRAEFTE

STUETZ- UND LASTMOMENTE

R

FX

FY

FZ

MX

MY

MZ

O

0.00

0.00

2371.34

1348261.77

-61914.22

0.00

B

0.00

0.00

-2371.34 -1348261.77

61914.59

0.00

E - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 1

0.00

0.00

0.00

-0.01

0.37

0.00

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - P

POS. UND NEG. KRAEFTE

POS. UND NEG. MOMENTE

R

O

0.00 36812.04 53542.48 11243248.06 12244019.94 7471201.84

B

0.00 -36812.04 -53542.48-11243248.06 -12244019.57 -7471201.84

E - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 2

0.00

0.00

0.00

-0.01

0.37

0.00

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - ERGEBNISSE UNTER SATZNUMMER VN =

2 GESPEICHERT

TEXT-AUFRUF NR. =

1 LASTFALL NR. =

2

SIGMAX =

18.240

MAX.-WERTE HAUPTSPANNUNGEN/VERGL.-SPANNUNGEN

ZUG

KNOTEN

224

18.24

DRUCK KNOTEN

223

-18.24

VERGL. KNOTEN

212

15.44

TPS1 HOSENBLECH ALS RAUMELEMENTSTRUKTUR

2. DRUCKLASTEN OBEN -Z

VARIANTE 0/ 2

- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 0

100.0000 ***********************************************

TPS1 HOSENBLECH ALS RAUMELEMENTSTRUKTUR

LASTFALLKOMBINATION

1001* 1.00

2* 1.00

T E X T A U S G A B E

MAX. VERFORMUNGEN

POSITIV

X-RICHTUNG KNOTEN 320

0.010129

Y-RICHTUNG KNOTEN 861

0.035124

Z-RICHTUNG KNOTEN

0

0.000000

MAX. VERDREHUNGEN

POSITIV

X-RICHTUNG KNOTEN 189

0.002198

Y-RICHTUNG KNOTEN 189

0.000318

KNOTEN

KNOTEN

KNOTEN

KNOTEN

KNOTEN

NEGATIV

319

-0.008392

765

-0.054360

189

-0.960314

NEGATIV

0

0.000000

0

0.000000

4.4 Ausgabedaten des FEM-Programms, das Protokollfile ingor1-s.prt

107

Z-RICHTUNG

P

R

O

B

E1

P

R

B

E2

KNOTEN 189

0.000034

KNOTEN

0

0.000000

GLEICHGEWICHTSPROBEN GESAMT- STRUKTUR