Gestaltung von Gesenkformen

Werbung

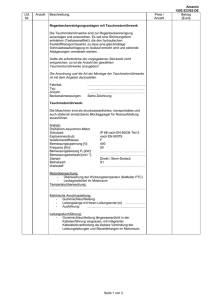

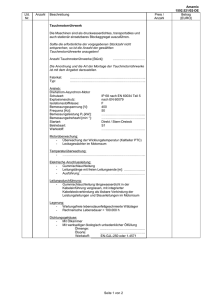

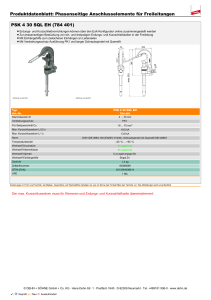

Unter Umformen versteht man, dass fertigen durch plastisches ändern der Geometrischen Form eines festen Körpers, wobei Masse und zusammen halt erhalten bleibt. Die Einteilung der Umformverfahren erfolgt nach der Beanspruchungsart in der Umformzone. Schmieden 1.1 Druckumformen 1.1.1 Gesenkformen Damit sind hoch beanspruchbare Werkstücke in entsprechender Stückzahl herstellbar. Bei diesem Verfahren wird der durch Erwärmung (=>1000°C) besser verformbar gemachter Werkstoff in ein Gesenk gepresst oder geschlagen. Erreichbare Maßgenauigkeit IT7 durch den ununterbrochenen Faserverlauf wird zu dem die Festigkeit der Werkstücke erhöht. IT01....4 IT5...11 IT12...18 = 0,001mm (Läppen, Hohnen) = 0,01mm (Schleifen) = 0,1mm (Ziehen, Stanzen, Schmieden) a) Formpressen mit Grat Bei dieser Art von Gesenkformen wird mit Werkstoffüberschuss gearbeitet (Fertigteil Volumen kleiner als Volumen des Ausgangwerkstoffes). Der Überschüssige Werkstoff tritt über angelegte Gratbahn in Gratfurche aus. Zu beachten ist das Gratbahnverhältnis, das heißt die Gratbahnbreite zur Gratbahndicke; dieses Verhältnis nimmt Einfluss auf die Steighöhe des Werkstoffes im Gesenk und auf die Umformspannung. b) Formpressen ohne Grat Dieser erfolgt über eine Gesenkform in der ein Stempel auf das Werkstück und gegen einen Auswerfer drückt. Zur Erreichung der gewünschten Werkstückform ist unbedingt eine genaue Bestimmung des Werkstücksvolumen notwendig. Gestaltung von Gesenkformen Diese sollten Fließgerecht, Werkzeuggerecht, Maß- und Bearbeitungsgerecht sein. Die Teilfuge zwischen Gesenkober- und Unterteil ist so zulegen, dass das fertig geschlagene Werkstück gut aus der Form entnommen werden kann. Falls die Schmiedeteile Hinterschneidungen aufweisen, die nicht in einer Fertigungsebene gelegt werden können, werden sogenannten Backengesenke verwendet (2- oder mehr Backen, welche sich in einem in das Gesenkunterteil eingedrehte Passkegel abstützen). 1.1.2.Eindrücken (auch Kalt-/Warmeinsenken) a) Kalteinsenken Dabei wird ein Senkstempel mit hoher Oberflächengüte unter hohem Druck und geringer Geschwindigkeit in ein Werkstück aus weichgeglühtem Stahl eingesenkt. Vorteil: - Einfache und wirtschaftliche Herstellung für Gesenke. - Die Gesenke sind untereinander gleich. - Verkürzung der Herstellzeit gegenüber spanender Fertigung. - Hohe Standzeit (durchgehende Werkstofffaser). - Hohe Oberflächengüte bei Innenformen Das einzuführende Werkstück steht während des Senkens frei oder in einem Haltering gefasst. Um glatte Formwände zu erzielen wird der Einsenkvorgang in einem Arbeitsgang durchgeführt. Die Kräfte betragen bis zu 50 Mega/ Newton die Einsenkgeschwindigkeit beträgt zwischen 0,002 bis 0,2mm/s. 1.1.4. Durchdrücken Darunter versteht man das Umformen durch teilweise oder vollständiges Hindurchdrücken durch eine formgebende Werkzeugspitze (Matrize). Dabei wird Querschnitt bzw. Durchmesser verringert. a) Strangpressen Dazu wird der umzuformende Werkstoff von einem Stempel erst angestaucht und dann durch eine formgebende Matrize gedrückt, in die das gewünschte Außenprofil parallel eingearbeitet und poliert ist. Zur Herstellung von Hohlprofilen wird in dem Matrizendurchbruch ein Dorn, der das gewünschte Innenprofil besitzt eingeführt. b) Fliesspressen Beim Fliesspressen werden aus dicken Strangabschnitten mittels Pressstempel und Pressbuchse Werkstücke mit unterschiedlichen Querschnitten (Rund, quadratisch) gefertigt. Weil der Werkstoff dem Stempeldruck nicht ausweichen kann, ist er gezwungen in den Spalt zwischen Stempel und Buchse zu fließen, dies erfolgt im kalten Zustand. Im Unterschied zum Tiefziehen wird beim Fliesspressen nur ein Arbeitsgang durchgeführt. Man unterscheidet für die Herstellung von Vollkörpern das Vorwärts- oder rückwärts Vollfließpressen, für Hohlkörper Vorwärts- oder rückwärts Hohlfließpressen (die Länge der in einem Arbeitsgang hergestellten Hohlteile kann bis zum 6fachen der Werkstückdurchmesser betragen, geeignete Werkstoffe sind Blei, Zinn, Kupfer und Alu). 1.2. Zug- Duckumformen a) Durchziehen Dieses Umformen durch ein sich verengenden Werkzeuge hat ein abstrecken des Werkstoffes zu folge, man unterscheidet in Gleitziehen in Vollkörpern (Drahtherstellung) und das Gleitziehen Bei Hohlkörpern (Rohrherstellung). b) Tiefziehen Beim Tiefziehen werden aus Blechtafeln Hohlkörper gefertigt oder schon bereits vorgezogene Werkstücke auf kleineren Querschnitt und größere Höhe gezogen. Dabei bleibt die Ausgangswerkstoffdicke weitgehend erhalten. Kräfte und Beanspruchungen In der umzuformenden Platine ist während des Ziehverfahren in radialer Richtung Zug- und in tangentialer Richtung Druckkräfte wirksam. Man spricht deshalb vom Zug- und Druckumformen. Der vom Niederhalter aufgebauter Druck, muss während des ganzen Vorganges gleich bleiben; der Werkstoffflansch wird mit fortschreitender Ziehtiefe schmäler, die Blechdicke durch stauchen höher; aus diesem Grund wird die Niederhalterkraft gegen Ende des Ziehvorganges etwas zurück genommen. Zuschnittsermittlung und Stufenfolge Vor der Herstellung eines Tiefziehwerkzeuges sind Form und Größe des für das fertig Teil erforderlichen Platinenzuschnitt zu ermitteln; anschließend werden die erforderlichen Anzahl der Ziehstufen und die Werkzeugabmessung der einzelnen Stufen festgelegt. Für die Zuschnittsermittlung wird das Werkstoffausgangsvolumen des Zuschnittes mit dem Werkstoffendvolumen des Ziehteiles gleichgesetzt. 1) Volumen der Platine V= *D *s 4 s= Bodendicke D= Durchmesserplatine 2) Volumen des fertigen Hohlteiles V=[(d+s1)*s1]**h 3) Durchmesser der Blechscheibe D= d .. 4 * h * (d s) d= Innendurchmesser Ziehteil s=s1= Bodendicke = Wanddicke h= Höhe des Ziehteils Ziehstufen Die Anzahl der erforderlichen Ziehstufen hängt vom Verhältnis der Zuschnittgröße zu den Abmessungen des fertigen Werkstückes, der Ziehfestigkeit des Werkstoffes und der Blechdicke ab. Je tiefer gezogen werden soll, desto mehr Ziehstufen sind notwendig: B= Ziehverhältnis Beim Erstzug gilt: b= D d D= Durchmesser Zuschnitt Dx= Durchmesser Ziehstempel(1,2,..) Für den Weiterzug gilt: b1= d d d1= Ziehstempel1 D2= Ziehstempel2 Für das Grenzziehverhältnis gilt: bges: b1*b2*b3*... 1.3. Biegeumformen 1.3.1 Biegevorgang Zu Beginn des Biegevorganges ist der Biegewinkel am Werkstück größer als am Biegestempel, der Biegewinkel ist von der Blechdicke und der Werkstoffdehnung abhängig. Beim Biegen tritt an der Werkstoff Innenseite eine Stauchung und an der Außenseite eine Dehnung auf. Um maßhaltige Biegewinkel zu erhalten, müssen die Teile überbogen werden; auf diese Weise wird die Rückfederung ausgeglichen. 1. Rückfederungsfaktor k= Winkel _ nach _ Rückfederung l = = l Winkel _ beim _ Biegen 2. Biegestempelradius rs = k * (ri + 0,5 * s) – 0,5 * s [mm] Radius nach der Rückfederung S= Blechdicke 0,8 Gefragt: 1. Winkelradius beim Biegen 2. Biegestempelradius R8