Formelsammlung – Fertigungstechnik

Werbung

Zusammenfassung – Fertigungstechnik

1

EINLEITUNG

1.1

Definitionen

Fertigen ist das Herstellen von Werkstücken mit geometrisch

bestimmter Gestalt und festgelegten stofflichen Eigenschaften

Fertigungsverfahren: Methoden zur Erzeugung best. fester K

Montage: Zusammenbau geometrisch bestimmter Teile

Produktion: Erzeugung eines materiellen Produkts (inkl.Plan)

Lastenheft: zum Hersteller hingetragene Liste aller vom Markt

(Kunde/Marketing) zu erfüllenden Anforderungen (Lasten)

Pflichtenheft:Umsetzung LH in Liste der verwirkl.Produktdaten

1.2

Produkt Lebenslauf

1.2.1 Qualität

Methoden zur Erzeugung von Qualität:

QFD: Konsequente Durchsetzung von Marktanford. (PH)

FTA: Syst. Suche nach Fehlerursachen aufgrund -ereignissen

FMEA: Suche nach Fehlermöglichkeiten und deren Einflüsse

DOE: Experimentelles Aufsuchen wichtigster Einflussfaktoren

Poka-Yoke: Umgang mit Murphy’s Law (Verm. zufäll. Fehler)

MFU: Maschinenfähigkeitsuntersuchung, Feststellung, ob

Maschine über lange Zeit die Toleranzen einhalten kann

Kennwert: c 2d (d=kleinster Abstand d. Mittelwerts zur Tol,

pk

S S=Prozesssteuerung (6xStandardabweich)

Stichprobe von über 50 Teilen unter Idealbedingungen

Toleranz

T

Maschinenfähigkeit:

cm

s = Standardabweichung

Maschinens treuung 6 s

T = Toleranzbreite (OGW-UGW)

Z

cmk krit

Maschinenfähigkeitskennwert:

3s

x = arithmetischer Mittelwert

Z krit Min ¦ OGW x; x UGW ¦

PFU: Prozessfähigkeitsuntersuchung, …Anlage…gute Teile…

Toleranz

T

Prozessfähigkeit:

cp

Pr

ozessstreu

ung

6

ˆ

̂ =Schätzwert für Standardabweichung

Z

krit

Prozessfähigkeitswert: c

pk

3̂

1.2.4 Zeiten

tP Prozesszeit / Brauchzeit: Prozessablaufszeit der Maschine

tH Hauptzeit: Zeit für eigentlichen Prozeß (Späne fliegen)

tN Nebenzeit: alle Zeiten, während Masch. NICHT auf Ws wirkt

tR Rüstzeit: Masch auf ein neues Produkt/Serie umgestellt wird

tS Stillstands-/Ausfallszeit: reduzierte Verfügbarkeit,

unproduktive Zeit miteinbezogen (Pausen, Mangel, Defekt…)

tNN Nettonutzungszeit: gesamte zu Verfügung stehende Zeit

t

minus Stillstandszeit

M Standmenge

t W

tWe Werkzeugwechselzeit infolge Standzeitende W e M

t

te Stückzeit: Zeit für Fertigung eines Stückes te t H t N tW e LR

L Losgrösse: Anzahl Teile die ohne Masch umzurüsten

abgearbeitet werden. Nach jedem Los: Umrüsten, Wzwechsel..

tB Belegungsdauer: Zeit, für die die Masch nicht für anderes

gebraucht werden kann,t weil aktuellen Auftrag bearbeitet

NN

t B te L L(t H t N tW e ) t R

V Verfügbarkeit V t S t NN

MTBF

Vt Technische Verfügbarkeit

V

MTD: Mean down time, mittl. Störungsdauer t MTBF MDT

MTBF: Mean time between failure,

mittl. Zeit zw. 2 Ausfällen

<- Abhängigkeit der Stückzeit von

der Fertigungszeit

tD Durchlaufszeit: Zeit zw. Bedarfsanmeldung & -deckung

tD (tLi tÜi )

tLi Brauchzeit tÜi Übergangszeit

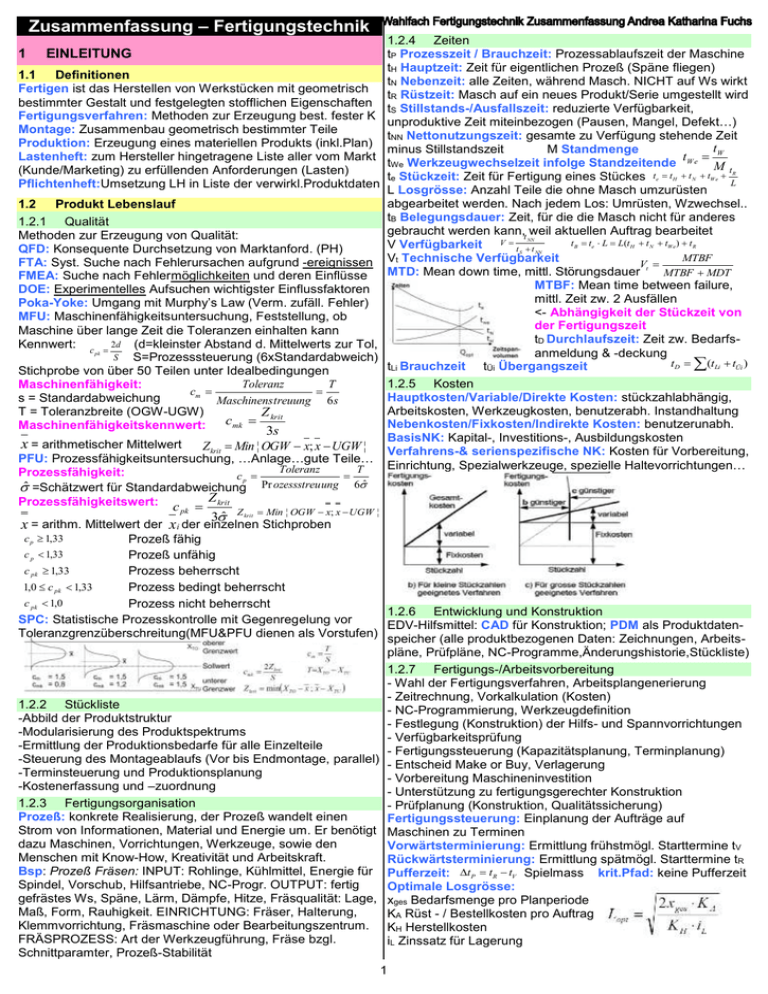

1.2.5 Kosten

Hauptkosten/Variable/Direkte Kosten: stückzahlabhängig,

Arbeitskosten, Werkzeugkosten, benutzerabh. Instandhaltung

Nebenkosten/Fixkosten/Indirekte Kosten: benutzerunabh.

BasisNK: Kapital-, Investitions-, Ausbildungskosten

Verfahrens-& serienspezifische NK: Kosten für Vorbereitung,

Einrichtung, Spezialwerkzeuge, spezielle Haltevorrichtungen…

Z krit Min ¦ OGW x; x UGW ¦

x = arithm. Mittelwert der xi der einzelnen Stichproben

c p 1,33

Prozeß fähig

Prozeß unfähig

c pk 1,33

Prozess beherrscht

1,0 c pk 1,33

Prozess bedingt beherrscht

c pk 1,0

Prozess nicht beherrscht

1.2.6 Entwicklung und Konstruktion

SPC: Statistische Prozesskontrolle mit Gegenregelung vor

EDV-Hilfsmittel: CAD für Konstruktion; PDM als ProduktdatenToleranzgrenzüberschreitung(MFU&PFU dienen als Vorstufen) speicher (alle produktbezogenen Daten: Zeichnungen, Arbeitspläne, Prüfpläne, NC-Programme,Änderungshistorie,Stückliste)

1.2.7 Fertigungs-/Arbeitsvorbereitung

- Wahl der Fertigungsverfahren, Arbeitsplangenerierung

- Zeitrechnung, Vorkalkulation (Kosten)

1.2.2 Stückliste

- NC-Programmierung, Werkzeugdefinition

-Abbild der Produktstruktur

- Festlegung (Konstruktion) der Hilfs- und Spannvorrichtungen

-Modularisierung des Produktspektrums

- Verfügbarkeitsprüfung

-Ermittlung der Produktionsbedarfe für alle Einzelteile

- Fertigungssteuerung (Kapazitätsplanung, Terminplanung)

-Steuerung des Montageablaufs (Vor bis Endmontage, parallel) - Entscheid Make or Buy, Verlagerung

-Terminsteuerung und Produktionsplanung

- Vorbereitung Maschineninvestition

-Kostenerfassung und –zuordnung

- Unterstützung zu fertigungsgerechter Konstruktion

1.2.3 Fertigungsorganisation

- Prüfplanung (Konstruktion, Qualitätssicherung)

Prozeß: konkrete Realisierung, der Prozeß wandelt einen

Fertigungssteuerung: Einplanung der Aufträge auf

Strom von Informationen, Material und Energie um. Er benötigt Maschinen zu Terminen

dazu Maschinen, Vorrichtungen, Werkzeuge, sowie den

Vorwärtsterminierung: Ermittlung frühstmögl. Starttermine tV

Menschen mit Know-How, Kreativität und Arbeitskraft.

Rückwärtsterminierung: Ermittlung spätmögl. Starttermine tR

Bsp: Prozeß Fräsen: INPUT: Rohlinge, Kühlmittel, Energie für Pufferzeit: t P t R tV Spielmass krit.Pfad: keine Pufferzeit

Spindel, Vorschub, Hilfsantriebe, NC-Progr. OUTPUT: fertig

Optimale Losgrösse:

gefrästes Ws, Späne, Lärm, Dämpfe, Hitze, Fräsqualität: Lage, xges Bedarfsmenge pro Planperiode

Maß, Form, Rauhigkeit. EINRICHTUNG: Fräser, Halterung,

KA Rüst - / Bestellkosten pro Auftrag

Klemmvorrichtung, Fräsmaschine oder Bearbeitungszentrum. KH Herstellkosten

FRÄSPROZESS: Art der Werkzeugführung, Fräse bzgl.

iL Zinssatz für Lagerung

Schnittparamter, Prozeß-Stabilität

c p 1,33

1

3.1

Druckumformen (MU)

Walzen: Warm oder kalt, Herstellung von Halbzeugen als

Profilstahl oder Flachmaterial

Freiformen: üblicherweise warm: Herstellung grosser

Schmiedestücke, die als Vorformen spanend nachbearbeitet

werden. Anwendung in der ersten Stufe vor dem Fliesspressen

zur Stauchung eines Setzlings

Gesenkformen: Warmformgebung zur Herstellung grosser

Stückzahlen und beliebiger Formenvielfalt

Eindrücken (Prägen): üblicherweise kalt, Herstellung von

Münzen, Essbesteck, Anwendung in Verfahren der

Blechumformung, zur Verbesserung der Masshaltigkeit von

Sitzen, z.B. Herstellung der Sitze für Fahrzeugradmuttern

Fliesspressen: Einteilung nach Fliessbewegung relativ zur

Bewegung des Oberwerkzeugs:

- Vorwärtsfliesspressen

- Rückwärtsfliesspressen

- Querfliesspressen

1.3

Einteilung der Fertigungsverfahren

Einteilung nach Voll- oder

Das Fertigungsverfahren umfasst die grundsätzliche

Hohlkörper Fliesspressen

Beschreibung der Art wie Stoffzusammenhalte oder

Verjüngen: kalt/halbwarm,

Eigenschaften verändert werden können:

Herstell. Masch.teilen aller Art.

Hauptgruppe 1: Urformen (Info s. unten), Hauptgruppe 2:

Vollvorwärtsfliesspressen:

Umformen; Hauptgruppe 3: Trennen; Hauptgruppe 4: Fügen

Wellen, Herstellung von

(Def: Fügen ist das auf die Dauer angelegte Verbinden oder

Kondensatorbechern, Behältern

sonstige Zusammenbringen von zwei oder mehr Werkstücken

Napfrückwärtsfliesspressen:

von geometrisch bestimmter Form oder von ebensolchen

z. B. Herstellung von Tuben

Werkstücken mit formlosem Stoff. Dabei wird der

Querfliesspressen: Herstellung von Gelenkkreuzen, die

Zusammenhalt örtlich geschaffen und im ganzen vermehrt.)

Symmetrieachse (für die Hauptgeometrieelemente) liegt

Hauptgruppe 5: Beschichten (Def: Beschichten ist Fertigen

parallel zur Hubrichtung

durch Aufbringen einer fest haftenden Schicht aus formlosem

3.2

Zug-Druckumformen

Stoff auf ein Ws. Massgebend ist der unmittelbar vor dem

Tiefziehen:

Beschichten herrschende Zustand des Beschichtungsstoffes.

Bsp: Pulver-, Tauch-Beschichten, Lackieren, Anodisieren,

Blechumformung,

Bedampfen, Sputtern) Hauptgruppe 6: Stoffeigenschaftsänd. Herstellung von

(Def: dies ist Fertigen durch Verändern der Eigenschaften des Näpfen aus Blech.

Werkstoffes, aus dem ein Werkstück besteht, Veränderung der Ziel: Blechdicke soll

submikroskopischen bzw. atomaren Bereich, durch Diffusion

unverändert bleiben.

von Atomen, Erzeugung von Versetzungen im Atomgitter und Die Formänderung

chem. Reaktionen. Bsp: Härten, Anlassen, Kaltrecken,

stammt aus der

spannungsfrei oder weich Glühen, Altern

Fläche.Typisches

Anwendungsbeispiel ist das Ziehen zweiteiliger Getränkedosen

d

2 URFORMEN (Hauptgruppe 1)

Grenzziehverhältnis βmax:

max o

dO = Ronden-, dSt = Stempeldurchmesser

Urformen ist Fertigen eines festen Körpers aus formlosem

d st

Die Herstellung von Karosserieteilen ist i.d.R. eine Kombi aus:

Stoff durch Schaffen des Zusammenhaltes. Dabei treten die

Tief- & Streckziehen (eigene Verf.bez: Karosserieteilziehen)

Stoffeigenschaften des Werkstückes bestimmbar in

Kragenziehen:

Erscheinung. Bei einigen Urformverfahren können auch

Hilfsstoffe, z.B. Bindemittel verwendet werden. Urformen wird Abrundung der

Aussenseite eines

auch beim Fügen und Beschichten verwendet.

Loches. Kragenziehen

Metalle: Giessen mit verlorener Form, Druckguss,

auch, um anschliessend

Kokillenguss, Schleuderguss, Wachsausschmelzverfahren

Kunststoffe: Schleuder-, Spritzgiessen, Pressen, Extrudieren Gewinde einzubringen

Abstreckgleitziehen:

3 UMFORMEN (Hauptgruppe 2)

Veränderung der Wandstärke zylindrischer Hohlkörper.

Umformen ist Fertigen durch bildsames (plastisches) Ändern Folgeschritt nach dem Tiefziehen zum Ausgleichen der

Wandstärke. Typische Anwendung: Abstrecken von Bechern

der Form eines festen Körpers. Dabei werden sowohl die

zu einer Getränkedose

Masse als auch der Zusammenhalt beibehalten.

Drücken: Blechumformung, Herstell. rotationssymmetrischer

Umformverfahren werden auch beim Fügen verwendet.

Hohlkörper aller Art. Vorteil ist ein einfaches Werkzeug.

Weitere Einteilungen:

Bewegung der Drückrollen CNC gesteuert.

i) Blechumformung

Nachteil: langsamer Vorgang. Vorteile:

ii) Massivumformung

Anwendung für Teile, die in der translat.

a) Kaltumformung

Hubbewegung nur schwer oder gar nicht

b) Warmumformung

erzeugbar sind, sowie für

c) Halbwarmumformung

kl und mittl Stückzahlen.

Druckspannungen

tangential,

Zugspannungen radial.

1.2.8 Flexibilität

Technologische Flexibilität: Variationsbreite der

beherrschten Technologien und Teilevielfalt

Bedarfsflexibilität: Flexibilität ggüber schwankendem Bedarf:

Durchlaufzeit & Bandbreite wirtschaftl. fertigbarer Stückzahlen

Produkteflexibilität: Bearbeitung bekannter Produkte in

beliebiger Reihenfolge: v.a. Umrüstaufwand ist zu bewerten.

Fertigungsredundanz: Möglichkeit zum Ausweichen auf

andere Produktionsmittel beim Ausfall eines Fertigungssystem

Mengenflexibilität: technische und wirtschaftliche

Möglichkeiten zur Veränderung der Ausbringungsleistung

Anpassflexibilität: Anpassungsfähigkeit bei (unbek.) völlig

verändertem Produktionsprogramm (Fertigung-,Mat-,Info.syst)

Erweiterungsflexibilität: Integration weiterer Bearbeitungs-,

Automatisierungs – und Informationseinrichtungen zur

Steigerung der Ausbringung

Flexibilität geht zu Lasten der Produktivität

2

Weiten, Tiefen, Streckziehen: Blechumformung: Material zur

Veränderung der Gestalt stammt aus der Blechdicke.

Zugumformverfahren gehen immer mit einer

Blechdickenreduktion einher. Streckziehen: für sehr grosse

Teile, z.B. Beplankungsteile von Flugzeugflügeln. Billiges,

einteiliges Werkzeug

(z.B. Schichtpressholz).

Herstellung konvexkonkaver Formen im

reinen Streckziehvorgang nicht möglich.

Dehnung so, dass an

keiner Stelle die

Gleichmassdehnung

überschritten wird.

Walzrunden: Umformung von Flachmaterial und Profilen,

Herstellung von Ringen aller Art, Kalt- und Warmumformung.

Anwendung für mittlere und kleine Stückzahlen

Walzrichten: Blechumformung. Rohmaterial für die meisten

Blechumformverfahren wird in Coils (Blechwickel) geliefert.

Walzrichten ist der Arbeitsgang zur Beseitigung der

Coilkrümmung vor der Zuführung in die Umformpresse.

Gesenkbiegen: Blechumformung zur Herstellung von

geradlinigen Kanten. Kästen, Gehäuse, Schaltschränke

Verdrehen: Herstell. von Kurbelwellen: Schmieden in der

Ebene, Verdrehen der Kurbelwangen in richtige Winkelstellung.

3.3

Kaltumformen

Definition: Verfahren,

bei denen das Ws vor

der Umformung nicht

erwärmt wird. Durch die

infolge Umformung

eingetragene Energie

kann die Temperatur um mehrere 100° C steigen, dennoch

heisst der Vorgang Kaltumformung, Bleche werden i.d.R. kalt

umgeformt (Ölkühlung)

3.4

Warmumformen

Def: Verfahren, bei denen das Ws vor der Umformung auf

Temperaturen über RT erwärmt wird (Wasserkühlung).

für Stähle: Umformung im austenitischen Gebiet = Schmieden

Ziel: niedrige Formänderungsfestigkeit k f bei hohen Geschw.

-> Bearbeitung oberhalb der Rekristallisationstemperatur

-> Hohe Temp. von

ca. 1000 – 1250 °C,

-> Umformung in

Gesenken, deren

Gravur die Geometrie

des Teils abbildet

3.5

Halbwarmumformen

Warmumformverfahren für die Umformung von Stahl, mit

tieferen Werkstücktemperaturen so, daß:

- die Zunderbildung noch begrenzt bleibt

- die Formänderungsfestigkeit deutlich gesenkt wird

- das Umformvermögen gesteigert wird

- i.d.R. die Phasenumwandlung unterbleibt

-> Umformtemperaturen zwischen 600 und 900 °C

- Beliebige Stahlqualitäten verarbeitbar

- Formen überwiegend rotationssymmetrisch

Gegenüber warm:

- Verbesserung der Masshaltigkeit und Oberflächenqualität

- grössere Umformkräfte, keine Gratbildung

- Verfestigung und kleineres Umformvermögen

- Geringere Erwärmungskosten

-> Aufbau Umformwz ähnlich wie bei der Kaltumformung

3.6

Tribologie

Vorgänge im Kontakt Werkzeug - Werkstück - Reibung >

Vergrösserung der erfolgten Umformkraft

-Verschleiss > Begrenzung der erreichbaren Stückzahl/Qualität

Verschleissbeeinflussende Parameter:

- Relativbewegung Werkstoff - Werkzeug

- Hohe Kontaktnormalspannungen (hohe Reibkräfte)

- Hohe Randtemperaturen

- Oberflächenvergrösserung (Trennschicht mit Schmiermittel

wird ausgedünnt, frisches reaktives Material gelangt an die

Oberfläche > Fressneigung)

Tribologie definiert durch Werkstück- & Werzeugwerkstoff,

Trenn- & Schmiermittel, Prozessbedingungen.

3.7

Umformmaschinen

Weggebundene Umformmaschine: Maschine legt über ihren

Antrieb den Weg-Zeitverlauf des Wzeugs fest. (mech. Presse)

Kraftgebundene Umformmaschine: Die Maschine legt über

ihren Antrieb den Kraft –Zeitverlauf fest (Hydraulikpresse)

Energiegebundene Umformmaschine: Umformung entsteht

durch den plastischen Stoss zwischen zwei Körpern (Wz&Ws).

Vorgabe der kin. Energie des Stössels/Werkzeugs. (Hammer)

3.8

4

Mathematik zum Umformen

TRENNEN (Hauptgruppe 3)

Def: Fertigen durch Ändern der Form eines festen Körpers,

wobei der Zusammenhalt örtlich aufgehoben wird. Endform in

Ausgangsform enthalten. Zum Trennen zählt man auch das

Zerlegen zusammengesetzter Körper. (Spanende Verfahren)

4.1

Zerteilen

Durch Zerteilen entstehen zwei getrennte mögliche Nutzteile

Gruppe Zerteilen: Scherschneiden, Messerschneiden,

Beissschneiden, Spalten, Reissen, Brechen

Def: Scherschneiden: Trennung durch überwiegende

Beanspruchungen durch Schubspannungen; Geschlossener

Schnitt: Schnittlinie läuft in sich zurück; Offener Schnitt

4.2

Stanzen/Scherschneiden

Prozess: Aufsetzen, elastisch verbiegen, plastisch verbiegen,

Scherung, Risseinleitung, Zusammenwachsen der Risse,

Trennung, Rückfederung Blech, Unterer Totpunkt (UT), max.

Eintauchtiefe, Rückhub

Defektes Stanzteil:

An der Länge der glatten

Zone kann man erkennen,

wie duktil das Material ist.

Zipfelbildung:

Zipfelbildung

verringern durch

Anpassung des

Schnittspalts

uopt = 0,08 ... 0,1 s

Verschleiss, falls u zu

klein.

Grosser Schnittspalt vergrössert Durchbiegung, Konizität,

Grathöhe; Abhilfe Feinschneiden, 2.Stufe Nachhobeln

Verschleiss des Stempels: L l N s

s

L...Lebensdauer

lN...nutzbare Stempellänge

n...Hubzahl pro Nachschliff

s...Verschleisshöhe = Eintauchtiefe

3

Berechnung der Schnittkraft: FGes=FS+FGeg+FRZ;FRZ =ARZ*RP Schruppen: Kombination aus Abbildung der

Werkstückgeometrie und einer erzeugenden Relativbewegung,

FS cV l S s k S

grosses Zerspanvolumen, geringe Genauigkeit

kS…0.8 Rm, Scherfestigkeit

Schlichten: kl.Zerspanvolumen, Einstellen der Endgenauigkeit

FS…Schnittkraft

4.5.1 Kinematik

s…Blechdicke

Schnittbewegung:

Rm…Zugfestigkeit

ohne Vorschubbew. pro Hub oder UmlS…Schnittlänge

drehung einmalige Spanabnahme in

cV…Verschleissfaktor, 1.0-1.6

Schnittrtg mit Schnittgeschwindigkeit vC

Rückzugskräfte = 0.01…0.4 FS

Vorschubbewegung:

Verringern der Maximalkraft: durch zeitliche Verteilung der

sorgt für fortgesetzte Spanabnahme in

Kräfte

Vorschubrtg mit Vorschubgeschwindigkeit vF

Beispiele:

Wirkbewegung:

a) Dachschliff Matrize

Resultierende aus Schnitt - und Vorschubb) Dachschliff Stempel

bewegung, mit Wirkgeschwindigkeit ve

c) abgesetzter Stempel

Wirkebene, Arbeitsebene:

d) abgesetzter Stempel

aufgespannt durch Schnitt- und Vorschubbewegung

im Komplettschnitt

4.5.2 Schnittfläche

4.3

Nibbeln

vom Spanprozess erzeugte Fläche, die Schnittrichtung ist für

Pilotpins: (Fangstifte) Ausgleich

Winkeldefinition maßgebend:

Vorschubgenauigkeit

φ…Vorschubrichtungswinkel vC / v F

(+/-0.05)

η…Wirkrichtungswinkel vC d n

a) Anschlagstift und

Einhängestift

b) Pilot oder Fangstift

b)

a)

Definitionen:

s = z * fZ

4.4

Feinschneiden

fZ…Vorschub pro Zahn

Glatte Schnittflächen als Funktionsfläche

z…Zähnezahl

- Gegenhalter: Verhindert das Durchbiegen des Blechs

s…Vorschub pro Umdrehung

- Ringzacke: drängt Material in Richtung Schnittfuge und sorgt Orientiert an der Arbeitsebene:

dort für rissverhindernde Druckspannungen

ap…Schnitttiefe, Schnittbreite

- Geringe Schnittspaltbreiten (ca. 0,01 Blechdicke): vergrössert Breite des Eingriffs der Schneide senkrecht zur Arbeitsebene

den Glattschnittanteil, Ziel: viel Fliessen

ae…Eingriffsgrösse

System fester Stempel,

Spanungsbreite in der Arbeitsebene senkrecht zur

Gesamtschneidwz:

Vorschubrtg (nicht definiert beim Drehen)

1 Schneidstempel

2 Schneidplatte

3 Auswerfer

4 Innenformstempel

5 Lochstempel

6 Innenformausstosser

7 Ausstosser

8 Ringzackenplatte

In der Schneidenebene:

9 Druckplatte; 10 Lochstempelhalteplatte; 11 Zwischenplatte;

b…Spanungsbreite: Breite des Eingriffs parallel zur Schneide

12 Untersatz; 13 Druckbolzen; 14 Verriegelungsbolzen;

h…Spanungsdicke: Dicke des abzunehmenden Spans

15 Führungsplatte; 16 Obergestell; 17 Untergestell;

senkrecht zur Schneidenebene Spanungsquerschnitt:

18 Führungseinheit; 19 Schrumpfsitz

Qw…Zeitspanvolumen

A…Spanungsquerschnitt

4.5

Zerspanen

Unter Spanen versteht man gemäss DIN 8589 einen

Trennvorgang, bei dem von einem Ws mit Hilfe der Schneiden

eines Wz Werkstoffschichten in Form von Spänen zur Veränd.

der Wsform und (oder) -oberfläche mech. abgetrennt werden. Schneidkeil/Keilschneide:

Teil wo der Span entsteht

Spanen mit geometrisch definierten Schneiden: Drehen;

Schneiden: Schnittlinie

Bohren, Senken, Reiben; Fräsen; Hobeln, Stossen; Räumen;

der den Schneidkeil

Sägen; Feilen, Raspeln; Bürstspanen; Schaben, Meißeln;

begrenzenden Fläche,

Spanen mit geometrisch unbestimmten Schneiden:

Freiflächen zeigen

Schleifen mit rotierenden Werkzeugen; Bandschleifen;

zum Werkstück

Hubschleifen; Honen; Läppen; Strahlspanen; Gleitspanen;

Spanfläche: Fläche auf

- Spanende Verfahren liefern die besten Genauigkeiten

der der Span abläuft

- Hohe Gestaltungsfreiheit

Hauptfreifläche:

- Hohe Flexibilität! Werkzeugwechsler, Teilewechsler

positive Projektion der Normale in Vorschubrichtung

- Spanender Verfahren haben immer noch grosse Bedeutung

- Ca. 70% Wert der verkauften Werkzeugmaschinen spanend Nebenfreifläche: Projektion der Normale entgg Vorschubrtg.

4

4.5.3 Bezugssysteme

Werkzeugbezugssystem: definiert am Wz, ohne Prozess

->Massgeblich für Herstellung und Instandsetzung

Werkzeugbezugsebene:

Für das Werkzeug charakteristische

Ebene (Dreh-, Hobelmeissel:

Auflagefläche) Normale

auf Werkzeugbezugsebene ist angenommene

Schnittrichtung

Schneidenebene: aufgespannt

durch angenommene Schnittrichtung und Schneidenlinie

(Tangente)

Keilmessebene: Orthogonal zu Schneidenebene und

Werkzeugbezugsebene

Wirkbezugssystem:

definiert am Prozeß,

Massgeblich für die

Beschreibung des

Zerspanprozesses.

Normale auf Wirkbezugsebene ist die Wirkrichtung

Wirkbezugsebene:

Ebene senkrecht zur Wirkrichtung

Wirk - Schneidenebene:

aufgespannt durch Wirkrichtung und Schneidenlinie (Tangente)

Wirk - Keilmessebene:

Orthogonal zu Schneidenebene und Wirkbezugsebene

4.5.4 Winkel am Schneidkeil

4.5.5

Spanbildung

1. primäre Scherzone

2. Verformungsvorlaufzone

3. sekundäre Scherzone:

Reibungszone zw Wzfreifläche und gefertigter Fläche

4. sekundäre Scherzone:

Reibungszone zwischen

Werkzeugspanfläche und

Spanunterseite

5. Trenngebiet

α…Freiwinkel

γ…Spanwinkel

Φ…Scherwinkel

h… Spanungsdicke

hch… Spandicke

4.5.6 Scherzone

Vorgänge an der Spanunterseite:

4.5.7

-Reibung an der

Spanfläche des Wzeugs;

Energieumsetzung,

Wärme, Verschleiß.

-Äusserst stark verformte

Randschicht (Werkstück)

-Entstehung einer

plastischen Fliessschicht

auf Spanunterseite.

- Veränderung der

Gefügestruktur Werkstück

Span

Scherwinkel, Spangeschwindigkeit

tan

cos

h sin

Schergleichung:

4.5.8 Spanarten

a) Reissspan /Bröckelspan

Herausreissen von Wsteilen aus der Oberfläche

ohne Verformung in Scherebene

-> rauhe Oberfläche

Bedingungen:

- niedrige Schnittgeschw. vc = 5 ... 10 m/min

- spröde Werkstoffe

- Grosse Schnitttiefe

- kleine bis negative Spanwinkel

h

vc

vch

b) Scherspan

Abtrennung durch Scherung, Scherlokalisierung führt zu

diskontinuierlichem Fliessen bis vollst. Abscherung im Span

->glatte Oberfläche

Bedingungen:

- mittlere Werkstofffestigkeit

- mittlere Schnitttiefe, mittlerer Spanwinkel

- mittlere Schnittgeschwindigkeit (Baustahl: vc = 7 – 60 m/min)

- Verformung beim Spanen führt zur Aufhärtung

c) Lamellenspan

- ungleichförmiges Gefüge

- Schwingungen

- Hohe Geschwindigkeiten und / grosse Spanungsdicken

d) Fliessspan

->glatte Oberfläche (vom Bearbeitungsergebnis optimal)

Bedingungen:

- duktile Werkstoffe, geringe Schnitttiefe, grosse Spanwinkel

- hohe Schnittgeschwindigkeit (Baustahl: vc > 80 m/min)

- gleichmässiges Gefüge

- keine Schwingungen

bsp…Spanbreite b…Spanungsbreite

Spanraumzahl: R=Vs/V

Vs…Raumbedarf der Spanmenge (lose geschichtet)

V…Zerspantes Werkstoffvolumen

Bröckelspan Klein Spröd Inhomogen Instabil

Scherspan

vC

Werkstoff

Maschine

Lamellensp.

Fliessspan

Groß Zäh

homogen

Stabil

5

Klein

γ

gross

4.5.9

Aufbauschneide

a) Maximale Aufbauschneide

b) Aufbauschneide wird instabil

c) zerbricht, unsaubere Oberfl.

durch Bruchstücke (Periode

ca. 1kHz)

- Unregelmässige Ofl. durch Wachstum der Aufbausschneide

- Schlechte Masshaltigkeit

- Unsaubere Oberfl. wegen Verschweissen der Bruchstücke

- Erhöhter Freiflächenverschleiss

- Verminderte Kolkung der Spanfläche (Schutzschicht)

Begünstigung: Auftreten vor allem im Scherspangebiet

- Hohe Temperatur (Bis Erreichung der Rekristallisationstemp.)

- Schwache Kühlung

- grosse Spandicken

- Kleine Spanwinkel

- Grosse Schnittgeschwindigkeiten

- Hohe Werkstofffestigkeit

- frische und damit reaktive Oberfläche (Oberflächenvergröss.)

- hohe Kontaktnormalspannungen (Spankräfte auf Schneidkeil)

Querrauhigkeit (theor. kinematische Rauhigkeit Rt)

abhängig von: Schneidenradius, Vorschub, Verschleisszustand

der Schneidenecke; Werkzeugeigenschaften, Schnittgeschw.

4.5.10 Werkzeugbeanspruchung

Thermische Werkzeugbeanspruchung:

Aufheizung:

- Scherfläche

- Spanflächenreibung

- Freiflächenreibung

Durch die Scherung erwärmtes

Spanmaterial wird auf der Spanfläche

weiter erwärmt. Temperaturmaximum

auf der Spanfläche!!

Einflüsse auf Schneidenerwärmung:

- Schnittgeschwindigkeit vc

- Duktilität und Festigkeit des zu zerspanenden Werkstoffes

- Reibungsbedingungen, welche durch Beschichtungen

stark verbessert werden können.

- Spanungsquerschnitt

- Art, Menge und Zuführung des KSM (Kühlschmiermittel)

- Wärmeleitfähigkeit von Schneidstoff und Werkstoff

- Wärmekapazität von Schneidstoff und Werkstoff

4.5.11 Kraft / Leistung

4.5.12 Berechnung der Zerspankraft

Komponenten der Zerspankraft:

=aP∙f∙kc’

Kienzle-Formel:

Fc k c b h (1 z )

z = tan(α) von der Geraden

kc…spezifische Schnittkraft

kc'…kc∙h-z

b = f von oben!! (Spandicke)

Näherung: P = Fc ∙ vc

4.5.13 Winkel

Freiwinkel α: Grosse Freiwinkel reduzieren Freiflächenverschleiss und begünstigen Ausbrechen der Schneidkante

-> Freiwinkel nicht grösser als unbedingt nötig

- Harte kurzspanende Werkstoffe: Freiwinkel ca. 4°

- Baustähle: Freiwinkel 6 bis 10°

- Langspanende Werkstoffe geringer Festigkeit: > 10°

Spanwinkel γ:

Grosse Spanwinkel verringern die Schnittkraft und Bildung von

Aufbauschneiden und Stauchung, begünstigen Fliessspäne.

Kleinere (bis negative) Spanwinkel: je härter das Material,

je höher die Schnittgeschwindigkeit, je stossartiger die

Beanspruchung, je spröder der Schneidstoff

-> Spanwinkel umso grösser, je weicher der Werkstoff ist

- γ > 10°: Al und seine Legierungen

- γ bis 10°: bei duktilen Stählen, mittelharten Werkstoffen

Einstellwinkel κ: sin( ) h / f - zur Vermeidung von

Auftreffstössen,

besonders an der

Schneidenecke

- zur Verteilung der

Schneidkraft

(Schneidkraft steigt an)

- zum eindeutigen Aufdrücken aller Spiele der Maschine

κ > 90°: Umkehrung der Passivkraft -> Werkzeug wird

selbstverstärkend in das Werkstück gezogen, Bruchgefahr!

Neigungswinkel λ:

λ ≠ 0°:

-Vermeidung Auftreffschlag bei radial genuteten Teilen (λ<0)

- Beim Fräsen gleichmässiger (stetiger) Eingriffsverlauf

- Axialkraftkomponente beim Walzenfräsen (Passivkraft)

- λ < 0: Führung des Spans in Rtg Schneidenecke

- λ > 0: Span wird von der Schneidenecke weggeschält

4.5.14 Verschleiss

a) Kolkverschleiss b) Freiflächenverschleiss Hauptschneide

c) Freiflächenverschleiss Nebenschneide

Adhäsionsverschleiss (Aufbauschneide):

- Periodisches Aufschweissen von Werkstückstoff und dessen

Abriß mit Bruchfläche z.T. im Schneidstoff

- Reaktive neue Werkstückstoffoberfläche (z.T. plast.Verform.)

- Ausgeprägt bei niedrigen Geschw und Aufbauschneidenbild

- Verringerung durch Kühlschmiermittel (sehr effektiv)

- Verringerung durch kleinere Werkzeugoberflächenrauhigkeit

- Verringerung durch Beschichtungen

Abrasionsverschleiss:

- mechanischer Abrieb von Schneidstoffschichten durch

Relativgeschwindigkeit und Kontaktnormalspannungen

- Begünstigt durch Werkstoffe mit harten Einschlüssen

- Verringert durch harte Einschlüsse im Schneidstoff

(Sondercarbide, CBN, Keramik, Diamant)

- Verringert durch Beschichtung

Diffusionsverschleiss:

bei hohen Temp, Diff an Kontaktebene, z.T. Ausbrüche am Wz

als Folge. z.B. beim Bearbeiten von Eisenwerkstoffen mit

Diamantschleifen, weil C sehr hohe Affinität zu Fe hat.

Verzunderung/

Oxidationsverschl:

Bei hohen Temp (d.h. auch

hohe Schnittgeschw),

vorallem bei HM, führt zu

Vorlumenzunahme und

Ausbruch Schneidecke

6

- Thermoschockbeständig Kühlung mit Emulsion

Hartmetalle (25-40 HRC)

Hartmetalle werden durch Sintern von sehr harten und

verschleissfesten WC und (Ti, Ta, Nb) - Karbiden mit CO als

Bindephase hergestellt. CO als Diffusionsinhibitor für C.

Bezeichung: HW–P25

- P-Gruppe: Wolfram-,Titan- und Tantalkarbide (hohe Warmund Abriebfestigkeit) für langspanende Stahlws

- K-Gruppe: Wolframkarbid ergibt geringere Warmfestigkeit,

aber hohe Abriebfestigkeit. Bearbeitung von Grauguss und

Austenitischen Stählen, daneben NE-metalle und Kunststoffe

- M-Gruppe: Sowohl bzgl Zus.setz. wie Eigenschaften im

Mittelbereich. Relativ gute Warmverschleiss- und

Abriebfestigkeit. Anwendung allgemein rückläufig.

- Zahl hoch -> Zähigkeit hoch

Cermets (30-45 HRC)

Der Name wird aus ceramics und metals gebildet. Cermets

sind Hartmetallschneidstoffe aus TiC und TiN und NickelChrom- und Molybdän als Bindephase, kein WC.

Bezeichnung: HT-P20 (siehe Hartmetall)

Besondere Vorteile:

- Große Härte, geringe Diffusions- und Adhäsionsneigung

- Warmverschleiß- und Kantenfestigkeit

- hohe Schneidkantenschärfe, können mit pos. Spanwinkel

- Hohe Schnittgeschwindigkeit und Standzeit

- Bessere Oberflächen als HM und beschichtete HM

Thermoschockempfindlich wg. kleiner Wärmeleitfähigkeit.

Keramik (40-60 HRC)

Schneidkeramik hat als Basis harte kovalent gebundene

Substanzen und wird meist als Schneidplatten (ohne Loch)

eingesetzt. CA: Oxidkeramik (weiss)

th

Reinkeramik: weiss, Al2O3 mit 5-15% ZrO2 (Zirkonoxid)

K F K ML t h ( K ML tW KW T )

T t

1 Mischkeramik(CM): schwarz, Al2O3, mit hohen Anteilen von

Fertigungszeit pro Werkstück:

te th W

th a

Metallkarbiden (z.B. Titankarbid TiC)

n

vc CN: Nitridkeramik (TiN)

KML …Maschinensatz (inklusive Lohnkosten) pro Zeiteinheit

- Große Härte, Kantenfestigkeit, Hohe Einsatztemperaturen

KWT …Werkzeugkosten pro Standzeit

- chem. Beständigkeit (geringe Diffusions-& Adhäsionsneigung)

T…Standzeit

th…Hauptzeit pro Stück

- Warmverschleißfestigkeit, sehr hohe Schnittgeschwindigkeit

tW …Werkzeugwechselzeit (neues Werkzeug einwechseln)

-> Sehr thermoschockempfindlich, geringe Zähigkeit und

n…Während der Standzeit gefertigte Anzahl Ws: n = T/th

Biegefestigkeit, deshalb Kühlung i. d. R. nicht empfehlenswert!!

Ziel: Minimale Fertigungszeit

Diamant

Ziel: Minimale Fertigungskosten

- sehr hohe Verschleissfestigkeit

- hohe O.fl.güte (Spiegel für Laseroptiken, Rauhtiefe 0,02 µm)

-sehr hohe Schnittgeschwindigkeit

4.5.17 Schneidstoffe

Anwendung:

Härte und Druckfestigkeit

Schleifen (besonders von Hartmetall), Abrichten von

insbes im warmen Zustand

Schleifscheiben, Feinstfräsen mit Einzahnfräsern, Drehen und

- Zähigkeit, Biegefestigkeit

Fräsen (Schruppen und Schlichten) von Nichteisenmetallen,

- Warm-, Kantenfestigkeit

Kunststoffen und Keramiken.

- innere Bindefestigkeit

Nicht für Eisen!! -> C-Diffusion!!

- Beständigkeit gg Oxidation

Polykristallines kubisches Bornitrid (50-67 HRC)

- geringe Neigung zum

CBN ist nach Diamant der härteste Werkstoff. Er hat hohen

Verkleben und zur Diffusion

Verschleißwiderstand und große Zähigkeit.

- Verschleissfestigkeit

Beschichtungen

gegen mechan. Abrieb

Ws soll fest (bes warmfest) und zäh, aber nicht spröde sein!

- reproduzierbares Verschleissverhalten

Anforderungen an die Beschichtung:

- Mech. und therm. Unempfindlichkeit gegen Wechselbeanspr.

- Abriebfestigkeit (hohe Härte)

- niedrige Preise und geringe Instandsetzungskosten

- diffusionshemmend(nicht Affin zumWstückws,riss- &porenfrei)

Thermoschockzahl:

- Oxidationsbeständig, thermisch isolierend

σB…Biegebruchspannung

- kleiner Reibungskoeffizient (Materialpaarung)

λ…Wärmeleitfähigkeit E…Elastizitätsmodul

- gute Haftung auf dem Grundkörper (Ausdehnungskoeffizient)

α…linearer Wärmeausdehnungskoeffizient

- gleiche oder ähnliche Elastizität wie der Grundkörper

R > 25: gute Thermoschockbeständigkeit, KSM verwendbar

- kostengünstig in Beschaffung und Anwendung

Schnellarbeitsstahl

- Beschichtungen ungeeignet für Werkstoffe mit hoher Affinität

- Hochlegierter Stahl mit verschleissfesten und

zu TiC, TiN, Al2O3: Al, Ti, Zn, Sn, Ni und deren Legierungen

wärmebeständigen Bestandteilen wie Karbide von Wolfram,

- ungeeignet im unterbrochenen Schnitt (Stossempfindlichkeit)

Vanadium, Molybdän, Kobalt und Chrom.

- Vergrösserung des Schneidkantenradius. Vom Kantenradius

- Verwendung für Werkzeuge mit scharfen Schneidkanten wie

hängt min. Spandicke ab (bei Feinbearbeitung mögl. gering)

Gewindebohrer, Räumwerkzeuge, Spiral-Bohrer, Reibahlen.

- beschichtete Werkzeuge nicht lötbar

- Warmfest bis ca. 600 °C, Gute Kantenfestigkeit, Zähigkeit

7

4.5.15 Spröder Bruch und Deformation des Schneidkeils

Ausbrüche: Als Ursache kommen zu grosse Schnittkräfte, zu

kleiner Keil- oder Eckenwinkel, zu spröder Schneidenws und

harte, nichtmetallische Einschlüsse im Werkstückwerkstoff in

Frage. Sie führen vor allem beim Fräsen mit Hartmetallwerkz

zu sogenannten Querrissen. Hier sind aber auch wechselnde

Beanspruchung bei Lamellenspanbildung (bei der Zerspanung

von Titanwerkstoffen) und Schwingungen etwa von labilen

Werkstücken im akkustischen Bereich als Rissursachen.

Kammrisse: Die Kammrisse entstehen infolge thermischer

Wechselbeanspr, da sich die Werkzeugschneide während des

Zahneingriffs aufheizt und während des Luftschnitts wieder

abkühlt. Diese Verschleissart tritt vorallem bei hochwarmfesten

bzw. warm-spröden Schneidenws, speziell bei Hartmetall, auf.

Der Verlauf der Kammrisse deckt sich mit dem Verlauf der

Isothermen des Temp.feldes im Schneidteil. Die Tempwechselbelastung kann durch Einsatz von KSM beträchtlich verstärkt

werden. Deshalb ist der KSM-Einsatz bei Hartmetallwerkzeug

meist schädlich. Die Zugspannungen in der Oberflschicht

können die infolge hoher Temperatur niedrige Fliessgrenze

überschreiten, sodass auch plastische Verformungen auftreten.

4.5.16 Standzeit

Standkriterien: Verschleiss am Werkzeug, Veränderung der

Rauheit am Werkstück, Veränderung der Zerspankraft,

Prozessende (Blankbremsung)

vc = Schnittgeschwindigkeit

T = Standzeit

k = Exponent der Steigung

cv = Proportionalitätskonstante

Optimale Schnittgeschwindigkeit:

Fertigungskosten pro Werkstück:

5

DREHEN

Ist beim Runddrehen das Ziel, eine Zylinderfläche zu

erzeugen, wird beim Plandrehen eine Ebene senkrecht zur

Drehachse hergestellt. Profildrehen ist das Abbilden der

Schneide eines teilegebundenen Werkzeugs als Meridiankurve

Formdrehen: Erzeugung einer beliebigen Form aus einem

Steuerdatensatz oder durch Abfahren einer Kopierschablone

Schraubdrehen: Erzeugung von Schraubenflächen, wobei der

Vorschub je Umdrehung die Steigung ist

Unrunddrehen: Herstellung nicht rotationssymmetrischer

Teile. Zunehmend ersetzt durch Komplettbearbeitungszentren

Erzeugte Oberfläche

Qualität begrenzt

gute Qualität

Maschine

Prozesskräfte drängen

Werkzeug & -stück auseinander

Prozesskräfte wechseln die Richtung,

Massnahmen an der Maschine erforderlich

mittlere

Spanungsdicke

a) rechter gerader Drehmeissel

b) linker abgesetzter Eckdrehmeissel

c) rechter gebogener Schruppdrehmeissel

d) spitzer Drehmeissel

e) breiter Drehmeissel

f) abgesetzter Stirndrehmeissel

g) abgesetzter Seitendrehmeissel

Zeitabhängige

Spanungsdicke:

h(t ) f z sin[ (t )] sin( )

Eigenschaften:

- Einfaches, gut beherrschbares,

kostengünstiges Verfahren

- Rauhtiefen Rt = 2 ... 10 μm,

Verbesserung durch CBN oder

Diamantwerkzeuge auf 0,02 μm

- Genauigkeitsklasse IT 7, kl.

Durchmesser und Sorgfalt IT 6

Einflussfaktoren:

Werkzeugvoreinstellung,

-verschleiss, Wärmegang

Maschine, Dynamisches

Masch.verhalten,Zerspankräfte,

Eigengewicht, Umspannfehler

Prozesszeit:

- Hauptzeit durch

Schneidstoffentwicklung und

schnellere Maschinen immer

unbedeutender

- Leerwege zwischen Operationen

- Werkzeugwechselzeiten

- Messzykluszeit

- Bearbeitung von beiden Seiten konstruktiv vermeiden

- Teilewechsel (Stangenlader)

- Qualitativ hochwertiges Abstechen

Bauarten der Drehmaschine:

FlachbettDM, Schrägbett DM, FrontbettDM, EinständerSenkrechtDM, Zweiständer-SenkrechtDM, Vertikal-SpindelDM

6

FRÄSEN

Kennzeichnung:

- Vorschubrichtung axial erfordert Schneiden bis ins Zentrum

- Zustellung in 2 Richtungen, d.h. Schnitttiefe aP und ae

- Variable Spanungsdicke (Kommaspan)

- Erstellung fast beliebiger Geometrien

- Vorschubrichtungen 2(3) möglich

- Diskontinuierlicher Schnitt

Unterscheidung

Umfangs-(Walzen-)/Stirnplanfräsen(Stirnfräsen)

- Schittbewegung heisst Flächeneigen, wenn die erzeugte

Schnittfläche parallel zur Arbeitsebene ist. Sonst flächenfremd

- Umfangsfräsverfahren haben flächenfremde Schittbew

- Beim Walzenfräsen entsteht die Schnittfläche durch die

Hauptschneide. Beim Stirnfräsen durch die Nebenschneide

Eigenschaft

Gegenlauffräsen

Gleichlauffräsen

Eintritt

bei Spandicke 0, quetschend

bei Spandicke fz, schneidend

Austritt

bei Spandicke fz, hoher

Verschleiss

bei Spandicke 0 und Austrittswinkel 0,

verschleissoptimal

Zeitabh. Schnittkraftverlauf: Fc (t ) k S b{ f z sin[ (t )] sin( )}

6.1

Achsenbeschriftungen

Maschinenkoordinatensystem:

1.Haupt-, Frässpindelachse: Z. (misst positiv in Spindel hinein)

2. längste Linearachse: X

3. Y so, dass X,Y,Z zu einem Rechtssystem

4. Drehachsen A,B,C positiver Drehsinn um die X,Y,Z-Achsen

Werkzeugseitige Achsen: wie oben

Werkstückseitige Achsen: X',Y',Z',A',B',C' genau umgekehrt.

7

ALTERNATIVE VERFAHREN

Formspeichergrad: wertmässiger Anteil der Aktivteile, der im

Mittel zum Geometriewechsel auszutauschen ist.

Abbildendes Verfahren: Senkerodieren Formsp.grad 100%

Erzeugendes Verfahren: Formfräsen, Formsp.grad klein

Brauchbar: Stückzahl hoch -> Formspeichergrad hoch

7.1

Laser

Eigenschaften des Laserlichts:

- parallel

- monochrom

(einheitl. Wellenlänge)

- kohärent (gleichphasig)

- polarisiert

7.1.1 Laserarten

CO2-Laser: LAM = CO2

Anregung über Gasentladung,

höchste Leistung bis 25 kW,

Wellenlänge:10,6µm,

Spiegel- oder Linsenoptik.

Nd-YAG-Laser: LAM = Nd 3+

Anregung über Licht (Lampen

oder Dioden), Faseroptik,

P bis 8 kW, Wellenlänge: 1,06 µm

Diodenlaser: LAM = GaAs, Anregung über Stromdurchgang,

Leistungen bis 4 kW, Wellenlänge einstellb, Linsen oder Faser

w02

Strahlparameterprodukt: SPP w0 const

z

R

Schärfentiefe (Raleighlänge) zR:

0.1≤K≤1:ideal fokussierbar

Strahlkennzahl K:K

Θ…Divergenzwinkel

w0 w0…Strahltaillen-Radius

Prinzip der fliegenden Optik: (vorallem für CO2-Laser)

- Benötigt: Relativbewegung zwischen Brennfleck und Ws

- Laser bewegen: zu träge

- Werkstück bewegen: schlecht automatisierbar

-> Fliegende Optik: Laser fix, Werkstück fix, Veränderung des

Strahlweg mit Spiegeln

Strahlqualität (~M): Je gr. die Leistung,

je schlechter Strahlqualität 2 1 w0

M

8

K

/

Mögl. Relativbewegungen: a) Strahlquelle bewegt, b) Ws

bewegt, c) Umlenkspiegel bewegt

Laserschweissen:

Tiefschweissen bis 35 mm, ab Ikrit=106 W/cm2 I=L/A..Intensität

Vorteile des Lasers:

- Keine Werkzeuge, Formspeicherung nur in der Spanntechnik

- Werkzeug (Brennfleck) mit feinsten Abmessungen

- Durch Sensorik automatische hundertprozentige

Prozeßkontrolle inkl. vollständiger Dokumentation

- Bearbeitung aller Materialien, Flexibilität

Nachteile des Lasers

- Langsamer Prozeß (Schneiden)

- Schlechter Wirkungsgrad(CO2 ca. 10-12%, Nd-YAG ca.5-7%)

7.2

Prozessreengineering

1.) Substitution und Optimierung konventioneller

Fertigungsverfahren

2.) Lösung neuer Fertigungsaufgaben:

Schneiden von Sandwichpanelen mit runden Schnittkanten

3.) Umsetzung neuer Fertigungsstrategien:

Lokales Härten ohne Nacharbeit, Schweissen ohne Verzug

4.) Umsetzung neuer Konstruktionen:

Verdecktschweißungen bei Deckspaneelen, Tailored Blanks

5.) Aufbau neuer Produktentstehungsprozesse:

Lasersintern im rapid prototyping

Lasereinsatz nur dann, wenn die spezifischen Eigenschaften

des Laserstrahls gefordert sind!!

8

PROZESSKETTENPLANUNG

Arbeitsvorbereitung, Fertigungssteuerung (Vorhandene

Verfahren und Fertigungsmittel einsetzen) (operativ)

- Investitionsplanung (Neuplanung und -beschaffung von

Fertigungsverfahren und -mitteln)

- Technologieplanung und -entwicklung (strategisch)

Planungsprinzip:

- Generierungsprinzip (Neuplanung)

- Ähnlichkeitsprinzip (Kombi/Anpassung vorhand. Arbeitspläne)

- Variantenprinzip (Verwendung Standartplan)

Black Box der Prozesse: Input: Material, Energie, Information

(Bsp Fräsen: Werkstück im Ausgangszustand; Spindel-,

Vorschub-, Hilfsantrieb; NC-Programm) Output: Material,

Energie, Information (Fräsen: Werkstück im Endzustand;

Abwärme; Messwerte, Lage, Mass, Form) Ressource: (Fräsen:

Fertigungsmittel: Fräser, Spannvorrichtungen, Fräsmaschinen

oder Bearbeitungszentrum)

2.2 Auswahl Fertigungsverfahren: Technologischer Vergleich

(schleifen oder hartdrehen); Wirtschaftlicher Vergleich

(Neuinvestition oder existierendes Verfahren)

2.3 Auswahl Prozesskette: Aufstellen alternativer

Prozessketten; Bewertung und Auswahl

2.4 Auswahlverfahren, Make-or-Buy-Entscheidung

(Festanforderungen, Mindestanforderungen,

Wunschanforderungen) Bewertungskriterium: Qualität, Kosten,

Zeit, Flexibilität, Zuverlässigkeit, Randbedingungen (Gesetze)

3. Festlegung der Fertigungsmittel

3.1 Lastenheft

3.2 Maschinensteckbrief (Bsp: Verfahren (Bohren, Senken,

Gewindeschneiden, Reiben), Arbeitsraum, Steuerung,

Genauigkeit, Wirtschaftlichkeit, Umweltverträglichkeit)

3.3 Auswahl- und Bewertungsverfahren (Bsp (Wsgrösse,

Verfahren, Technologie, Geometrie, Anzahl untersch.

Bearbeitungselemente, Genauigkeit) vergleichen mit

Maschinensteckbrief

3.4 Zielgrössen, Zieltoleranzen, -masse, -genauigkeit….

4. Optimierung der Prozesskette

4.1 Systematik, Adaption, Substitution, Integration,

Reihenfolge, Eliminierung

4.2 Zielgrösse

4.3 Ferigungs- und montagegereichte Konstruktion

Vorgehensweise:1. Define (Identifikation der Problembereiche,

Projektauftrag, Ziele und Zuständigkeiten festlegen) 2.

Measure (Strategie zur Datenerhebeung, Ausganssituation

3. Analyze (analyse der Daten, Ursache der wirklichen

Steuerung erkennen) 4.Improve (generieren, auswählen,

planen der Implementierung von Lösungen zur

Prozessverbesserung) 5. Control

9

MESSTECHNIK

1. Am Werkstück ( Eingangs, Zwischen Endkontrolle, inprozess-messungen, post-prozess-messungen) 2. Am

Messgerät (Mikrometerschraube, Koordinatenmessgerät,

Endmass-Lehre, Messunsicherheit, Prüfen und Überwachen

der Eigenschaften) 3. An Fertigungsmaschinen (Werkstück/Achsen-/Winkel-positionierung, Kompensation, Abnahme:Prüfwerkstück, -Maschinenfähigkeit)

Abweichungen am Werkstück:

A) Massabweichungen, (Abweichung von der geometrischen

Sollform: Ebenheit, Zylinder-, Gerad-, Rundheit)

B) Lageabweichung, (Parallel, rechtwinklig, Bohrungsabstand,

Ebenenabstand, Koaxialität)

C) Gestalltabweichungen,

8.1

Vorgehensweise

1.Grobgestalltabweichung (1.Ordn., Inhalt, Zylinderform,

1. Analyse der Bearbeitungsaufgabe

1.1 Produkteigenschaften (geometrisch [Struktur, Baugruppe, Geradheit, Rundheit

Konstruktion, Fertigungszeichnung], technologisch [Werkstoff, 2.Feingestalltabweichung

2a)Welligkeit (2.ordn. 4 oder mehr Wellen auf einer Linie)

Tolernaz, Oberfläche], organisatorisch [Stückzahl,

2b i) Rauheit (3.ordn. Rillen durch Kinematik) ii) Riefen,

Liefertermine, Losgrösse, Kosten] )

Schruppen, Kuppen durch Trennrauheit (5.Ordn.durch Prozess)

1.2 Randbedingungen (vorhandenes Know-How, verfügbare

Ressourcen und Fertigungsmittel, sonstige [gesetzl. Bestimm]) iii) Gefügestruktur durch Kristallisation (chem. Ätzen)

1.3 Ermittlung Prozessschritte und -vorrang (Prozessvorrangs- 2c) Gitteraufbau (001,111) (6.Ordn.)

Ra yi ( x)dx

Rauheit: Ra…arithmet. Mittelrauhwert

matrix: Prozess A vor (+1) B oder (-1) B; Bsb: Aussenkontur

Symmetrie: Bewegung ohne neue Raumaufteilung, welche

herstellen, Oberfläche herstellen, Nut 1 einbringen)

Bewegungen kann ich ausführen, ohne, dass sich etw. ändert

Zielgrössen: Kosten, Zeit, Qualität, Flexibilität

Translation X,Y,Z Rotation A,B,C

2. Erstellen der Verfahrenskette

Bsp Objekte: 1) Starrer Körper: keine Symetrien, 6 Pkte für

2.1 Verfahrensbeschreibung: Einordnen der Verfahren (Ur,Umformen, Trennen, Fügen, Beschichten, Stoffeigenschaften) Lage; Abweichungen 3 Transl. 3 Rotationen

2) Ebene |XY|: Symm in X,Y,C; 3 Pkte für Lage; Abw in Z, A, B

Verfahrenssteckbrief: (mögliche Informationen einer

3) Kugel: Symmetrie in A,B,C; 3 Punkte für Lage; Abw in X,Y,Z

Verfahrensbeschreibung: technologische Einordnung,

4) Zylindermantel |Z|: Symm:Z,C; 4 Pkte für Lage; Abw AYAB

Kurzbeschreibung, Vor-/Nachteile, Herstellbare Geometrien/Messunsicherheiten: Gerät, Ws-Oberfläche, Reinigung,

dimensionen, Variantenspektrum, Automatisierungsmögl,

Umgebungseinfluss, Messunsicherheit ≤ 10% der Toleranz

Adaptionsaufwand, vorhandenes Erfahrungswissen,

Längenanderung durch Tempänderung: ΔL=L▪α(T-20°C)

einsetzbare Werkstoffe, erzielbare Oberflächen/Toleranzen,

Korrektur: ΔL(Werkstück)- ΔL(Messgerät)

Prozesszeiten, Stückzahleigung, bes Verfahrensgrenzen,

Unsicherheit der Korrektur der Längenänderung:

wechselwirkung mit anderen Verfahren, Fallbeispiel,

Investitionsbedarf, Betriebskosten)

uc u2L ,WS u2L , MG u2 ,WS u2 , MG u2T ,WS u2T , MG

9

10 MECHATRONIK

Eletrotechnik, Informatik, Mechanik

Betrachtungsebenen:

System: Aufbau, Funktionsweise

Methoden: Synthese, Analyse, Optimierung

Prozess: Verhalten,

Funktionsfähigkeit

Abläufe: Entwicklung,

Herstellung, Betrieb

Ingenieuraufgaben:

Anforderungen an Entwicklung mechatronischer Systeme:

(virtueller Prototyp, Modularisierung, Domänen übergreifende

Modellbildung, Informationsmanagement) Simulationsunterstützung, hohe Anforderung an Widerverwendbarkeit,

Transparenz in Systemtopologie, effiziente Nutzung von

Entwicklerdaten, implementierungsunabhängige Modellierung,

exakte Spezifikation von Systemfunktionalität, Integration

unterschiedlicher Sichten, geregelter Informationsfluss, hoher

Abstimmungbedarf, entw.begleitendes Anforderungsmanagem

Werkzeuge zur Analyse mechatronischer Systeme:

1. Feder-Masse Modelle mit Antrieb und Regler

2. FEM-Modelle mit Antrieb und Regler

3. Modelle nach 1 oder 2 mit Einbezug des Prozesses

4. Messmittel zur exper. Untersuchung von mechatr. Systemen

Simulationsaufgaben:

• Bewegungen (Kollisionserkennung)

• Arbeitsraum (bes. bei komplexen Kinematiken wie PKM)

• Steifigkeiten, Eigenschwingungen, thermisches Verhalten

• Auswirkung von Bauteil- oder Montagefehlern auf die

Genauigkeit des Gesamtverhaltens

• Führungs- und Störverhalten des angetriebenen und

geregelten Systems (Reglerauslegung)

• Dynamik und Stabilität unter Einbezug des Prozesses

• Ablaufsimulation (Auslastung, Synchronisation von Modulen)

Nutzen der Simulation:

- Verkürzung der Time-To-Market bei Kopplung von 3D-CAD

und FEM-Berechnung

- Verbesserung der stat. und dyn. Maschineneigenschaften

- (eventueller) Wegfall des mechanischen Prototypen

- Möglichkeit der Optimierung bew. Massen einer Wzmaschine

entspricht den Anforderungen moderner Vorschubantriebe

- Integrationsmöglichkeit mit den Regelalgorithmen moderner

Vorschubantriebe (Gekoppelte Simulation)

Systems (Reglerauslegung)

• Dynamik und Stabilität unter Einbezug des Prozesses

• Ablaufsimulation (Auslastung, Synchronisation von Modulen)

10