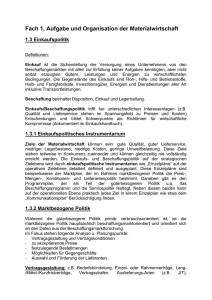

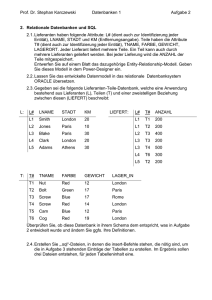

1 Beschaffungsrisiken und Beschaffungskrisen

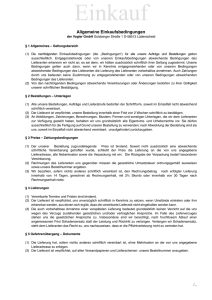

Werbung