II Neuerung: Verdichten mithilfe einer Zentrifuge

Werbung

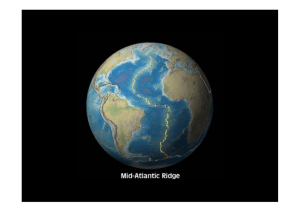

Energiegewinnung mittels Druckerhöhung in einer Zentrifuge In einem Fluid – dem Kältemittel R 134a – wird in einer Zentrifuge über die Zentrifugalkraft ein Druckgradient erzeugt. Der hohe Druck am Außenrand der Zentrifuge hat dort eine Temperaturerhöhung im Fluid zur Folge. Lässt man nun das Fluid rasch (d. h. adiabatisch) expandieren, sinkt die Temperatur im Fluid. Anschließende Kondensation des Fluids ermöglicht einen Kreisprozess zwischen Kompression und Expansion des Fluids. Die Bereiche komprimierten und expandierten Fluids sind thermisch getrennt, sodass der Temperaturunterschied erhalten bleibt, solange die Zentrifuge sich dreht und der Druckgradient bestehen bleibt. Mittels Thermoelementen lässt sich der Temperaturunterschied zur Gewinnung von elektrischer Energie nutzen. I Grundlagen I.1 Zentrifugalkraft Die Zentrifugalkraft ist die Kraft, die man während einer Kreisbewegung spürt – wie bspw. im Auto in einer Kurve: Man fühlt sich nach außen gedrückt und spürt dies als das Wirken der Zentrifugaloder Fliehkraft. Diese Kraft kann man nutzen, um Stoffe zu trennen. In Zentrifugen (bspw. Laborzentrifugen) lassen sich bspw. Suspensionen oder Gasgemische in ihre Bestandteile trennen, weil die Zentrifugalkraft für Bestandteile mit größerer Masse größer ist und diese daher stärker nach außen getragen werden. Dort verdrängen sie die leichteren Bestandteile, weshalb sich die leichteren Teilchen im Inneren der Zentrifuge sammeln, die schwereren außen. Dasselbe geschieht, wenn in einem Fluid Bestandteile mit einer höheren Dichte von solchen mit geringerer Dichte getrennt werden („höhere Dichte‟ bedeutet ja nichts anderes als „mehr Masse pro Volumeneinheit‟); auch hier wandern die Bestandteile mit großer Dichte nach außen, die mit geringer Dichte bleiben innen. Besteht ein Fluid aus gasförmigen und flüssigen Anteilen, sammelt sich daher der flüssige Anteil außen in der Zentrifuge, der gasförmige sammelt sich innen. Damit herrscht an der Außenwand der rotierenden Zentrifuge ein höherer Druck als innen; außen wird Druck aufgebaut. I.2 Wärmepumpe Eine Wärmepumpe ist die Umkehrung einer Wärmekraftmaschine – während in letzterer thermische Energie in mechanische Energie umgewandelt wird (also Wärme hineingesteckt und Arbeit gewonnen wird), wird in einer Wärmepumpe mechanische Arbeit aufgewendet und Wärme von einem Speicher geringerer Temperatur auf einen Speicher höherer Temperatur übertragen. Beispiele sind Erdwärmeheizungen, wo Wärme aus dem Erdinneren (dem kälteren Speicher) in Wohnräume (dem wärmeren Speicher) transportiert wird, aber auch Kühlschränke, wo Wärme vom Kühlschrankinneren (dem kälteren Speicher) in die Küche (dem wärmeren Speicher) transportiert wird. („Von allein‟ fließt Wärme immer in die andere Richtung – vom Speicher hoher Temperatur zum Speicher niedriger Temperatur. Eine Tasse Kaffee wird von allein immer kalt, niemals warm. Genau wie Wasser von allein nur bergab fließt und man eine Pumpe braucht, um es bergauf zu befördern.) Um Wärme zu transportieren, braucht man ein Medium – so wie in Heizungen die Wärme mittels Wasser von der Therme zu den Heizkörpern transportiert wird. I.3 Kreisprozess mit einem Fluid Dieses Medium durchläuft einen Kreislauf zwischen einem Speicher der niedrigen Temperatur T1 und einem Speicher der hohen Temperatur T2. Bei realen Wärmepumpen wird meist ein Fluid verwendet, das einen Phasenwechsel von gasförmig nach flüssig und zurück durchläuft. 1. Schritt – Verdampfer (isotherm): Das Fluid liegt (nach Schritt 4) bei niedriger Temperatur T1 und niedrigem Druck als flüssig/gasförmiges Gemisch vor. Es nimmt Wärme vom kälteren Speicher (Temperatur T1) auf. Dabei erhöht sich seine Temperatur jedoch nicht, da die aufgenommene Wärme für die Verdampfung und der Volumenzunahme des gasförmigen Fluids verbraucht wird. 2. Schritt – Kompressor (adiabatisch): Das nun gasförmige Fluid wird komprimiert und damit erhitzt. An dieser Stelle wird Arbeit am Gas verrichtet – hier ist also die Stelle, an der Energie zugeführt werden muss. Die Kompression wird sehr schnell durchgeführt, diese Schnelligkeit hat zur Folge, dass während der Kompression das Fluid keine Wärme mit der Umgebung austauscht – dazu fehlt die Zeit. Wird das Volumen des (gasförmigen) Fluids verkleinert, erhöht sich seine Temperatur. Da keine Wärme an die Umgebung abgegeben wird, bleibt die Temperaturerhöhung vollständig im Fluid erhalten. Das Fluid hat nun die hohe Temperatur T2. Anders ausgedrückt: Wenn keine Wärme abgegeben wird, fließt die am Fluid verrichtete Kompressionsarbeit in die Innere Energie, diese – und damit die Temperatur des Fluids – erhöht sich. 3. Schritt – Verflüssiger (isotherm): Anschließend gibt das Fluid im Verflüssiger bei hoher Temperatur und Druck Wärme an den wärmeren Speicher (T2) ab und kondensiert wieder zu einer Flüssigkeit. Die bei der Kondensation frei werdende Wärme wird an den Speicher abgegeben, sodass die Temperatur des Fluids sich nicht ändert. Das flüssige Fluid befindet sich jedoch nahe seines Siedepunktes. 4. Schritt – Drossel/Expansionsventil (adiabatisch): Die nahezu siedende Flüssigkeit wird durch ein Drosselventil geleitet – ein solches Drossel- oder Expansionsventil verengt den Strömungsquerschnitt, bspw. eine Kapillare. Hinter dem Drosselventil expandiert die Flüssigkeit dann schlagartig, wobei ein Teil verdampft. Die Verdampfungsenergie stammt aus dem Fluid, welches sich abkühlt auf die niedrigere Temperatur T1. Das Fluid liegt nun bei der niedrigen Temperatur T1 und niedrigem Druck als flüssig/gasförmiges Gemisch vor und kann den Kreislauf beginnend bei Schritt 1 erneut durchlaufen. II Neuerung: Verdichten mithilfe einer Zentrifuge In dem oben beschriebenen Kreislauf einer Wärmepumpe muss mechanische Arbeit zugeführt werden, und zwar im Kompressor. Man kann den Vorgang also effizienter machen, indem man dafür sorgt, dass für das Verdichten des Gases weniger Arbeit zugeführt werden muss. Die hier vorgestellten Maschine erreicht dies dadurch, dass die Arbeit des Kompressors von der Zentrifugalkraft übernommen wird. Allerdings ist die hier vorgestellte Maschine keine Wärmepumpe in dem Sinne, dass sie Wärme von niedriger Temperatur zu hoher Temperatur „pumpt‟. Ihr Ziel ist nicht das Abkühlen oder Erwärmen von Wärmereservoiren, sondern das Herstellen einer konstanten Temperaturdifferenz. Die Maschine besteht aus drei rotierenden Scheiben: Kompressionsscheibe, Mischscheibe, Wirbelscheibe (Reihenfolge von unten nach oben). II.1 Kreislauf in der Zentrifugen-Wärmepumpe Ziel ist es nicht, Wärme von einem Speicher auf einen anderen zu übertragen; es geht also nicht darum, die Wärme von einem Reservoir niedriger Temperatur auf eines hoher Temperatur zu „pumpen‟. Sondern es geht darum, eine konstante Temperaturdifferenz zu erzeugen. Deshalb spielen die isothermen Schritte 1 und 3 im oben beschriebenen Kreislauf der Wärmepumpe hier keine Rolle (Wärmeabgabe im Verflüssiger bzw. Wärmeaufnahme im Verdampfer an die bzw. aus der Umgebung). Schritt 2 – adiabatische Kompression des Fluids: Dieser Schritt findet in der Kompressionsscheibe statt – statt eines herkömmlichen Kompressors wird zum Verdichten die Zentrifugalkraft genutzt. Die Kompressionsscheibe ist zu 80 % mit Flüssiggas befüllt, das als Gemisch von flüssigen und gasförmigen Anteilen vorliegt. Wenn die Maschine in Drehung versetzt wird, wird das Fluid durch die Zentrifugalkraft an der Außenwand der Kompressionsscheibe komprimiert. Dadurch erhöhen sich hier der Druck und die Temperatur. Wie oben erläutert, treibt die Zentrifugalkraft im Wesentlichen die flüssigen Anteile des Fluids nach außen, während die gasförmigen innen verbleiben. Schritt 4 – adiabatische Expansion des Fluids: Dieser Schritt findet in der Mischscheibe statt. Im äußeren Bereich der Kompressionsscheibe verbinden Kapillarröhrchen die Kompressionsscheibe mit der darüberliegenden Mischscheibe. Hier – im äußeren Bereich der Kompressionsscheibe – herrscht ein hoher Druck, das Fluid ist hier flüssig. Das flüssige Fluid strömt durch die Kapillaren in die Mischscheibe hinein. Die Kapillarröhrchen wirken als Expansionsventil, d. h., beim Austritt in die Mischscheibe expandiert das verflüssigte Gas schlagartig und verdampft dabei. Druck und Temperatur sinken. Kompressionsscheibe: Hochdruck (bis zu 12 bar), hohe Temperatur Mischscheibe: Niederdruck (4 bar), niedrige Temperatur Um einen geschlossenen Kreislauf des Fluids zu erhalten, muss dieses von der Mischscheibe wieder zurück in die Kompressionsscheibe gelangen. Das Fluid wird durch die Kapillare von außen nach innen in die Mischscheibe eingespritzt. Innen in der Nähe der Drehachse befindet sich ein Tröpfchenabscheider, an dem das Fluid teilweise kondensiert. Der flüssige Anteil wird nach unten in die Kompressionsscheibe geleitet, der gasförmige Rest nach oben in die Wirbelscheibe. II.2 Funktion der Wirbelscheibe Die Wirbelscheibe hat die Funktion eines Ventilators. Das Fluid wird durch die Kapillare von außen nach innen in die Mischscheibe eingespritzt. Es entsteht ein Stau und damit auch ein Staudruck, der das gasförmige Fluid innen durch ein Loch nach oben in die Wirbelscheibe treibt. Das Gas gelangt also parallel zur Drehachse in die Wirbelscheibe, wird dann aber durch die Zentrifugalkraft nach außen getrieben. Am Außenrand der Wirbelscheibe befinden sich Hutzen („Lüftungs‟löcher), die sich nach unten in die Mischscheibe öffnen. Speziell geformte Begrenzungswände der Hutzen sorgen dafür, dass das anströmende Gas in die Hutzen hineingeleitet wird. Durch die Hutzen gelangt der Gasstrom dann wieder nach unten in die Mischscheibe. Die Wirbelscheibe erzeugt also wie ein Ventilator einen geschlossenen Gasstrom durch Wirbel- und Mischscheibe. Beim Eintritt in die Mischscheibe vereinigt sich der von der Wirbelscheibe eintretende Gasstrom mit dem aus der Kompressionsscheibe stammenden. Beide zusammen strömen zur Mitte der Mischscheibe. Hier befindet sich der Abscheider, der die flüssigen Anteile aus dem Kältemittel entfernt und nach unten in die Kompressionsscheibe abführt. Das Gas, welches nach oben in die Wirbelscheibe strömt, enthält daher keine flüssigen Anteile mehr. II.3 Der Tropfenabscheider oder Demister Flüssigkeitstropfen haben eine größere Trägheit als das Gas, in dem sie enthalten sind. Wird nun der Gasstrom häufig umgelenkt – durch Einbauten wie bspw. Drahtgitter oder Lamellen – kann das Gas diesen Richtungswechseln folgen, die trägeren Flüssigkeitstropfen jedoch nicht. Sie prallen daher auf die umlenkenden Vorrichtungen und setzen sich dort ab. Hat sich genug Flüssigkeit abgesetzt, fließt sie nach unten ab, wo sie in Auffangbehältern gesammelt werden kann. In der hier vorgestellten Maschine wird die abgeschiedene Flüssigkeit nach unten zurück in die Kompressionsscheibe geleitet und dort durch die Zentrifugalkraft erneut komprimiert. Zusätzlich wird durch einen Unterdruck die Flüssigkeit aus der Mischscheibe in die Kompressionsscheibe abgesaugt. Das vom flüssigen Anteil befreite Gas entweicht wie schon beschrieben nach oben in die Wirbelscheibe. II.4 Endloser Kreislauf Die Kreisläufe in den drei Scheiben werden aufrecht erhalten, so lange die Scheiben sich drehen, so lange also die Zentrifugalkraft wirkt und den Druck an der Außenwand der Kompressionsscheibe aufrechterhält. Da die Masse der Flüssigkeit, die sich an der Außenwand sammelt, als Schwungmasse wirkt, ist relativ wenig Energie erforderlich, um die Drehung in Gang zu halten, wenn sie erst einmal angeworfen wurde. Das ist ebenfalls eine Folge der Massenträgheit – oder anders ausgedrückt: der Impulserhaltung. Ein Körper hat wie schon gesagt das Bestreben, seinen momentanen Bewegungszustand beizubehalten. Befindet sich ein Rad in Ruhe, „möchte‟ es daher in Ruhe bleiben und man muss eine Kraft aufwenden, um es in Drehung zu versetzen. Dreht es sich aber, möchte es wiederum diese Drehbewegung beibehalten, und so lange keine Kraft auf es einwirkt, tut es das auch (anders formuliert: sein Drehimpuls bleibt erhalten). Im Vakuum würde sich ein sich drehendes Rad daher ewig drehen. Auf der Erde funktioniert das nicht, da wegen der (Luft-)Reibung ständig eine abbremsende Kraft auf das Rad einwirkt. Dadurch geht ihm Bewegungsenergie verloren, die ersetzt werden muss, soll die Drehbewegung aufrechterhalten bleiben. Man braucht aber – im Vergleich zum Anstoßen der Drehbewegung – nur wenig Energie, um die einmal angestoßene Drehbewegung gegen die Reibung aufrechtzuerhalten. In der vorgestellten Maschine wird durch die Zentrifugalkraft also ein konstanter Temperaturunterschied zwischen den Außenbereichen der Kompressionsscheibe und der Mischscheibe erzeugt. II.5 Realisierung der Scheiben Damit das Fluid als Schwungmasse wirken kann, darf es nicht hinter der Drehung des Scheibengehäuses zurückbleiben. Um das zu gewährleisten, ist die Kompressionsscheibe in der Versuchsmaschine in acht bogenförmige Trennkammern unterteilt. Deren Wände gewährleisten, dass das Fluid sich mit derselben Geschwindigkeit dreht wie das Gehäuse. Eine unterschiedliche Geschwindigkeit zwischen Gehäuse und Fluid hätte zudem Reibungsverluste zur Folge, die so verhindert werden. Kompressionsscheibe Die Mischscheibe ist ebenfalls in acht Tunnel (Trennkammern) unterteilt. Das verflüssigte Kältemittel wird an acht Stellen in je einen dieser Tunnel der Mischscheibe eingespritzt. Um die nötige Expansion zur Verdampfung in der Mischscheibe zur erreichen, muss das flüssige Gas mit mindestens 6,6 bar Überdruck in die Mischscheibe eingespritzt werden. Wirbelscheibe und Mischscheibe In der Mischscheibe ist der Druck höher als in der Wirbelscheibe: Am Tunneleingang der Mischscheibe beträgt der Druck 4 bar, ist also 0,2 bar höher als in der Wirbelscheibe. Das hat seine Ursache darin, dass von oben aus der Wirbelscheibe Gas mit 0,2 bar in die Mischscheibe gepresst wird (durch die Ventilatorwirkung der Wirbelscheibe). Zudem stößt das expandierende Fluid im Tunnel „an seine Grenzen‟, wodurch der Druck ebenfalls steigt. Die Trennkammern verengen sich zum Scheibenmittelpunkt hin, der Druck steigt also bis zum Tropfenabscheider noch an. Durch die Druckzunahme zur Scheibenmitte hin kommt es beim Tropfenabscheider zur Verflüssigung des Gases – da die flüssige Phase weniger Volumen einnimmt als die gasförmige, „weicht“ das Gas bei zu hohem Druck in die flüssige Phase „aus“. Zudem ist der Auslass zur Wirbelscheibe kleiner als der Einlass am Tunneleingang in die Mischscheibe. Daher entsteht ein Strömungsstau. III Nutzung des Temperaturunterschiedes als Energiequelle III.1 Zahlen zu Druck und Temperatur In der Wirbelscheibe herrscht ein Druck von 3,8 bar, in der Mischscheibe herrscht ein Druck von 4 bar – beide zusammen bilden den Niederdruck- und den Niedertemperaturbereich. In der Kompressionsscheibe wird ein Druck von 11 bis 16 bar erreicht, sie bildet den Hochdruckbereich bzw. den Hochtemperaturbereich. Ab einem Druck von 11,2 bar werden die Kreisläufe in Gang gesetzt, bis zum Erreichen der maximalen Temperaturdifferenz dauert es wenige Minuten. Durch die Expansion fällt die Temperatur in der Mischscheibe auf ‒20 °C bis zu ‒40 °C. III.2 Umwandlung in elektrische Energie Mittels Thermoelementen kann diese Temperaturdifferenz als elektrische Energie nutzbar gemacht werden. (Thermoelemente wandeln Temperaturdifferenzen in elektrische Spannung um.) Dazu werden jeweils zwischen Hochtemperatur- und Niedertemperaturbereich sowie zwischen Niedertemperatur- und Hochtemperaturbereich Thermoelemente angebracht. Eine Maschine liefert einen Temperaturgradienten zwischen Wirbel-/Mischscheibe und Kompressionsscheibe. Zwei aufeinandergestapelte Maschinen liefern zudem noch den Temperaturgradienten zwischen der Kompressionsscheibe der oberen und der Wirbel-/Mischscheibe der unteren Maschine. Drei aufeinandergestapelte Maschinen liefern insgesamt vier Temperaturgradienten. III.3 Rechenbeispiel Schichtet man 15 der Maschinen aufeinander, erhält man 29 Schichten, an denen Thermoelemente elektrische Energie erzeugen können. Bei einem Durchmesser der Scheiben von 1,8 Meter haben diese eine Querschnittsfläche von jeweils etwa 2,5 m². Der innere Bereich ist gekühlt und kann daher nicht zur Stromgewinnung genutzt werden. Statt dessen können hier Wechselrichter und Antrieb untergebracht werden. Bei 29 Maschinen ergibt sich eine Gesamtquerschnittsfläche von etwa 65,5 m2. Die Thermoelemente, die auf dieser Fläche untergebracht werden können, liefern bei einem Temperaturunterschied von 70 °C ca. 50 kW elektrische Leistung. Bei einer Höhe der einzelnen Maschine von 7 cm hat die gesamte Aufschichtung der 29 Maschinen (inkl. der Thermoelemente) eine Höhe von ca. 1,2 m. Geht man von 2000 kg Thermoelementen aus, sowie 270 kg Fluid und 800 kg für den Alukörper und andere Bauteile aus, ergibt sich eine Gesamtmasse von 3700 kg. Zur Beschleunigung dieser Schwungmasse wird Energie benötigt. Ist die gewünschte Drehzahl jedoch erst einmal erreicht, ist nur noch wenig Energie notwendig, um diese Drehzahl aufrecht zu erhalten – etwa 1 kW, um diese Schwungmasse mit diesen Abmaßen auf ca. 330 U/min zu halten. III.4 Druckerzeugung in einem Testaufbau In einer Versuchsanlage mit 1 m Außendurchmesser bildete das Kältemittel R 134a einen Flüssigkeitsring von 26 cm Dicke und 1 cm Höhe, bei einer Drehzahl von 1000 U/min. Das spezifische Gewicht des gasförmigen Fluids liegt bei 1.207 kg/L. Damit hätte eine Säule von 26 cm3 = 0,026 dm3 Volumen eine Masse von 0,031 kg = 31 g. Diese Masse hat eine Gewichtskraft von: Erdbeschleunigung × Masse = 9,81 m/s2 × 0,031 kg ≈ 0,3 N Der hydrostatische Druck einer 26 cm hohen Fluidsäule beträgt: Dichte × Erdbeschleunigung × Höhe = 1,207 kg/L × 9,81 m/s2 × 26 cm = 1207 kg/m2 × 9,81 m/s2 × 0,26 m ≈ 3078 Pa ≈ 0,03 bar Am Außenrand der mit 1000 U/min rotierenden Maschine wurde ein Druck von 8,27 bar gemessen, subtrahiert man hiervon den Vordruck von 3,8 bar (mit dem das Fluid aus der Mischscheibe einströmt), bleibt noch ein Druck von ca. 4,5 bar übrig, der durch die Rotation erzeugt wird. Der Druck der rotierenden Flüssigkeitssäule am Außenrand beträgt also das 144-Fache, bei einer Drehzahl von 1270 U/min wird schon 11,01bar erreicht, das 240-Fache des hydrostatischen Drucks unter Normalbedingungen. © Rolf Kranen