3_0_Klassifikation_von_Kunststoffen nach der Art ihrer Verwendung

Werbung

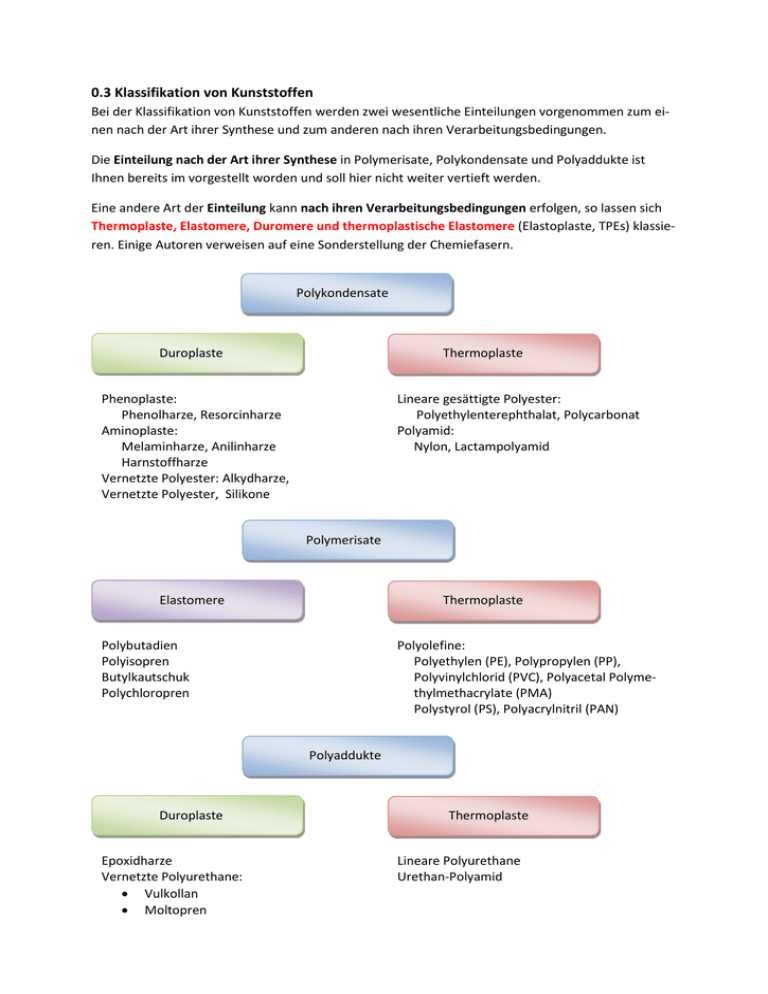

0.3 Klassifikation von Kunststoffen Bei der Klassifikation von Kunststoffen werden zwei wesentliche Einteilungen vorgenommen zum einen nach der Art ihrer Synthese und zum anderen nach ihren Verarbeitungsbedingungen. Die Einteilung nach der Art ihrer Synthese in Polymerisate, Polykondensate und Polyaddukte ist Ihnen bereits im vorgestellt worden und soll hier nicht weiter vertieft werden. Eine andere Art der Einteilung kann nach ihren Verarbeitungsbedingungen erfolgen, so lassen sich Thermoplaste, Elastomere, Duromere und thermoplastische Elastomere (Elastoplaste, TPEs) klassieren. Einige Autoren verweisen auf eine Sonderstellung der Chemiefasern. Polykondensate Duroplaste Thermoplaste Phenoplaste: Phenolharze, Resorcinharze Aminoplaste: Melaminharze, Anilinharze Harnstoffharze Vernetzte Polyester: Alkydharze, Vernetzte Polyester, Silikone Lineare gesättigte Polyester: Polyethylenterephthalat, Polycarbonat Polyamid: Nylon, Lactampolyamid Polymerisate Elastomere Thermoplaste Polybutadien Polyisopren Butylkautschuk Polychloropren Polyolefine: Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), Polyacetal Polymethylmethacrylate (PMA) Polystyrol (PS), Polyacrylnitril (PAN) Polyaddukte Duroplaste Epoxidharze Vernetzte Polyurethane: Vulkollan Moltopren Thermoplaste Lineare Polyurethane Urethan-Polyamid Wie unterscheiden sich die Kunststofftypen in ihrer Verarbeitung? Thermoplaste sind Kunststoffe, die weitgehend aus linearen Polymeren bestehen und gute kristallines Verhalten zeigen. Besonderes Kennzeichen ist ihre thermo-plastische Verformbarkeit, die ab einer bestimmten Temperatur beliebig oft und reversibel erfolgen kann. Wichtige Thermoplaste: Polyethen (PE) alt Polyethylen z.B. Ultrahochmolekulares Polyethylen (UHMW-PE). Hervorragende Verschleißfestigkeit, überragende Schlagzähigkeit, Antihaft- und Selbstschmierungseigenschaften sowie ausgezeichnete mechanische Eigenschaften, selbst unter kryogenen Bedingungen. Wasserfilter, Förderbänder, Beschichtung Schleusentore Quelle: http://www.ticona.com/de/home/products/uhmw-pe.htm Polypropen (PP) alt Polypropylen, Polystyren (PS) alt Polystyrol, Polyvinylchlorid (PVC) Polyacrylnitril (PAN), Polyamide (PA) Polyester (PES), Polyacrylate Polyphenylensulfid (PPS) hohe Temperaturbeständigkeit, sehr gute Chemikalienbeständigkeit, Steifigkeit, Festigkeit und Kriechfestigkeit bei erhöhten Temperaturen. Schmelztemperatur 285°C. Handelsname Fortron® PPS. Wird oft genommen um Metalle oder Keramiken zu ersetzen. Links Kühler, rechts Heißwasserbehälter Quelle: http://www.ticona.com/de/products/fortron Duromere oder Duroplaste sind Kunststoffe, die ein meist dreidimensional vernetztes Polymergeflecht besitzen. Die Formgebung erfolgt während der Polyreaktion, d. h. die Monomeren werden in eine Form gegeben und nach der Reaktion entsteht ein starrer Formkörper, der sich nicht mehr ohne Zerstörung verformen lässt. Die Verknüpfungspunkte zwischen den Polymerketten sind durch chemische Bindungen fest fixiert und können nicht verschoben werden. Wichtige Duroplaste: Polyester (PES) Formaldehydharze (z.B. Polyoxymethylen POM aus Formaldehyd) POM - geringer Verschleiß, hohe Biegewechselfestigkeit, Kriechfestigkeit und Kraftstoffbeständigkeit, auch als Acetalo der Polyacetal bezeichnet. Niedriger Reibungskoeffizient, ausgezeichnete Verschleißfestigkeit, hoher E-Modul und Beständigkeit gegen zahlreiche Lösungsmittel und Automobilkraftstoffe. Markennamen Celcon®, Hostaform® und Duracon® Quelle: http://www.ticona.com/de/home/products/pom.htm Epoxidharze sind Polyether und haben als Strukturelement Sauerstoffbrücken zwischen den C-Atomen der Kette also ….C-C-C-O-C-C-C…. Die Herstellung erfolgt nach zwei Verfahren 1. Mittels Katalysator werden niedermolekulare Epoxide (Oxirane), die sogenannten Präpolymeren als Monomere zu Polymeren umgesetzt. 2. Ein niedermolekulares Epoxid (Oxiran) wird mit einem zweiwertigen Alkohol (Diol) zum Polymeren umgesetzt. Die Reaktion kann durch Zugabe von einem einwertigen Alkohol gestoppt bzw. gesteuert werden. Epoxide werden vornehmliche für Klebstoffe und/oder Konstruktionsklebstoffe eingesetzt. Siehe Vorlesung Klebstoffe, siehe Vorlesung Verbundwerkstoffe Elastomere oder Elaste sind Kunststoffe mit sehr langen Ketten (große Molmasse), die nur schwach vernetzt sind. Diese Vernetzungspunkte sind echte chemische Bindungen (z.B. Disulfid-Brücken beim Vulkanisieren von Kautschuk), die nicht ohne Werkstoffzerstörung gelöst werden können. Elastomere sind deshalb formfest, können aber auf Zug- oder Druckkräfte elastisch reagieren und zeigen das typische Gummiverhalten. Die Glasübergangstemperatut TG liegt durchweg unterhalb der Raumtemperatur. Wegen der festen Verknüpfungspunkte lassen sie sich meist nicht nachträglich verformen. Wichtige Elastomere: Polyurethan-Kautschuk (PUR) Polyester-Polyrethan-Kautschuk (AU) Polyester-Urethan-Kautschuk (AU, z.B. Moltopren) Acrylnitril-Butadien-Kautschuk (NBR, z.B. Buna N) Naturkautschuk (NK, z.B. Para) Styrol-Butadien-Kautschuk (SBR, z.B. Buna SL) Exkurs Kautschuk Das Wort Kautschuk ist vom indianischen Wort Cao = Baum und ochu = Träne abgeleitet, was so viel wie „weinender Baum“ bedeutet. Latexsaft (Milchsaft) wird durch Wasserentzug zu Rohkautschuk, einer koagulierten klebrigen Masse, die schon den Indianern vielfältig diente. Vor allem wurde die dann wasserabweisende Eigenschaft geschätzt. Handelsformen sind Sheet-Kautschuk (koaguliert mit Ameisen- oder Essigsäure) und Crepe-Kautschuk (koaguliert mit Natriumsulfid), die gewaschen oder ungewaschen zu 100 kg Ballen gehandelt werden. Chemisch ist Naturkautschuk vornehmlich aus Isopreneinheiten aufgebaut. 2-Methyl-1,3-butadien Quelle: http://de.wikipedia.org/w/index.php?title=Datei:Isoprene_Structural_Formulae_V.1.svg&filetimestamp=20101218203608 Im Naturkautschuk ist das Isopren extrem einheitlich zum 1,4-cis-Polyisopren polymerisiert und hat eine mittlere molare Masse von 2 Millionen g/mol, was etwa 60 000 verknüpften Monomeren entspricht. Viele synthetische Polymere kommen so auf 20000. Unvulkanisiert ist Naturkautschuk von den Eigenschaften her nicht so toll. Nur wenig formbeständig und auch nur wenig elastisch. Die Ketten sind nicht untereinander verknüpft und Rutschen praktisch bei Belastung aneinander entlang. Das ändern wir jetzt und verknüpfen die Ketten in einer nachgelagerten Reaktion der Vulkanisation. Meist wird das durch Zugabe von Schwefel oder einem ähnlich wirkenden Stoff und einer Wärmebehandlung erreicht. Wichtig, durch die Vulkanisation werden die Grenzen der beiden technisch bedeutenden Elastizitätsbereiche des Gummis festgelegt. 1. Nach der Vulkanisation hat Gummi oberhalb der Glasübergangstemperatur fast vollelastische Eigenschaften (Gebrauchstemperatur) 2. Bei höheren Temperaturen nehmen dann die viskoelastischen Eigenschaften zu. Quelle: http://de.wikipedia.org/w/index.php?title=Datei:Viskoelastisch.svg&filetimestamp=20100503164411 σ anliegende mechanische Spannung ε viskoelastische Dehnung t Zeit Es gibt verschiedene Messmethoden, meist werden σ und oder ε als Längenänderung bei einer konstanten Krafteinwirkung und ansteigender Temperatur gemessen. Bei der DMA ist σ das E-Modul und ε das Verlustmodul. Die Messgrößen heißen da Kraftamplitude F(t), die Verformungsamplitude δ(t). Die Phasenverschiebung ∆ φ (Phi) ist die resultierende Größe aus dem Kraft- und dem Verformungssignal. Rein elastisch Phasenverschiebung ∆ φ (Phi) = 0. Durch Füllstoffe (Ruße, Weichmacher, Flammschutzmittel, Alterungsschutzmittel, Pigmente …) lassen sich die Eigenschaften in einem breiten Bereich ändern. Siehe Kapitel 7 Zusätze. Videos: http://www.youtube.com/watch?v=weqvfaK5thA Thermoplastische Elastomere (TPE) sind Kunststoffe, die bei Raumtemperatur ein elastisches Verhalten zeigen. Im Gegensatz zu den Elastomeren können Sie bei höheren Temperaturen plastisch verformt werden. Der wesentliche Vorteil gegenüber den herkömmlichen Elastomeren besteht darin, dass bei ihnen physikalische Vernetzungspunkte, wie Kristallite oder Nebenvalenzen (Dipol-DipolKräfte, van der Waalsche-Kräfte) die Raumstruktur der Ketten bilden. Bei Energiezufuhr in Form von Wärme können diese Vernetzungspunkte ohne Beschädigung der Polymerketten verschoben werden und gestatten so eine bessere Verarbeitung als typische Elastomere. Ein weiter Vorteil ist die Wiedereinschmelzbarkeit von Abfällen und Altteilen. Nachteile sind der schlechtere Druckverformungsrest (DRV nach NORM DIN 53517 bzw. NORM DIN ISO 815 oder NORM ASTM D 395, die schlechtere Spannungsrelaxation (NORM ISO 3384 für Gummi) sowie ein nichtlineares Temperatur und Zeitverhalten, beides schauen wir uns jetzt näher an. Vom Aufbau sind sie meist Copolymere, d. h. sie vereinen Eigenschaften von harten Komponenten und weichen Komponenten. Die Formgebung erfolgt nach Aufheben der Vernetzung oberhalb der Glastemperatur. Druckverformungsrest (DIN 53 517 bzw. DIN ISO 815 oder ASTM D 395) Besonders wichtige Messgröße bei Geräteteilen, die einer Dauerbelastung ausgesetzt sind, wie Dichtungen, Unterlegplatten, Abstandshaltern, Geräteträgern, O-Ringen, Zwingen usw. Quelle: http://o-ring-prueflabor.de/files/druckverformungspruefung_din-iso-815.gif Problemfälle: Dellenbildung an einem schnelllaufenden Rad aus PAS-PU-TC nach stehender Belastung unter erhöhter Temperatur (links) und Veränderung des Polyurethan-Elastomers zu PAS-PU-TCS. http://www.wirtschaftszeit.at/unternehmen/unternehmen-detail/article/elastomer-mit-ausgezeichnetem-rueckstellvermoegen/ Formveränderung an Silikonschläuchen. http://www.silikonschaum.eu/schaumschlauch.html Zur Bestimmung des Druckverformungsrest (DIN 53 517 bzw. DIN ISO 815 oder ASTM D 395) werden modifizierte Zugprüfmaschinen oder Geräte zur Bestimmung der Stauchhärte (NORM DIN 53577) eingesetzt. Bild links: http://o-ring-prueflabor.de/files/haertepruefung-im-labor.jpg Bild rechts: http://www.hs-schaumstoff.com/pruefmethoden.htm Spannungsrelaxation (NORM ISO 3384 für Gummi) Die Spannungsrelaxation ist die dauerhafte Verformung eines Werkstücks bei der Formgebung (Verzug) oder bei Dauerbelastung. Sie können sich die Ursache so vorstellen, dass bei klassischen Elastomeren sich die auf echten chemischen Bindungen beruhenden festen Verknüpfungspunkte der Polymerketten durch Lösen und Neuknüpfen bei Belastung in gewissen Grenzen verschieben und das Werkstück sich nachträglich verformt. Ähnliche Probleme treten auch bei der thermischen Formgebung des Werkstücks auf. Zu kurze Formzeiten führen zum Verziehen von Werkstücken. Gegenmaßnahmen sind längere Verweilzeiten in der Form (teuer geht auf Kosten der Stückzahlen) und nachträgliches Tempern der Werkstücke (kostet auch Geld). Existieren für den Kunststoff und das Werkstück Spannungs- und Dehnungskurven können bei weitgehenden linear-elastischem Materialverhalten mit viskoelastischen Materialmodellen zum Beispiel EModule oder/und Relaxationszeiten berechnet werden. Beispiel: http://www.sigmasoft.de/ftp/web/bauteilentwicklung_spannungsrelaxationen_de/index.php Wie solche Verformungen praktisch gemessen werden können erfahren Sie sich in der Vorlesung „Rastermikroskopische Analyseverfahren“ (z.B. Laser-Doppler-Anemometrie, Spekle). Je nach Eigenschaften der Monomeren sind auch bei thermoplastischen Elastomeren (TEP’s) verschiedene Copolymere unterscheidbar. Im nachfolgenden Bild finden Sie den schematischen Aufbau unterschiedlicher Polymertypen. Man unterscheidet bei Thermoplastische Elastomeren (TEP’s) folgende Gruppen: Quelle Gruppeneinteilung TPE: http://de.wikipedia.org/wiki/Thermoplastische_Elastomere kursiv geschriebene Bezeichnungen nach ISO 18064 TPE-O oder TPO = Thermoplastische Elastomere auf Olefinbasis, vorwiegend PP/EPDM, z. B. Santoprene (AES/Monsanto) TPE-V oder TPV = Vernetzte thermoplastische Elastomere auf Olefinbasis, vorwiegend PP/EPDM, z. B. Sarlink(DSM), Forprene(SoFter) TPE-U oder TPU = Thermoplastische Elastomere auf Urethanbasis, z. B. Desmopan, Texin, Utechllan (Bayer) TPE-E oder TPC = Thermoplastische Copolyester, z. B. Hytrel (DuPont) Thermoplastische Polyesterelastomere stellen eine raffinierte Kombination von harten und weichen Segmenten dar, um viele der erwünschten Eigenschaften von duroplastischen Elastomeren zu erzielen, jedoch verbunden mit der einfachen Verarbeitung von thermoplastischen Kunststoffen. Kabelbinder Quelle: Bezüge von Sitzmöbeln Spritzgussteile http://www.ticona.com/de/home/products/riteflex.htm TPE-S oder TPS = Styrol-Blockcopolymere (SBS, SEBS, SEPS, SEEPS und MBS), z. B. Septon (Kuraray) oder THERMOLAST K (KRAIBURG TPE) TPE-A oder TPA = Thermoplastische Copolyamide, z. B. PEBAX (Arkema) kursiv geschriebene Bezeichnungen nach ISO 18064 Wichtige Chemiefasern: Kunstseiden (Viskose, Viskoseacetat) Polyacryl (PAN) Polyamid/Nylon (PA6, PA66) Polyester Polyurethan (PUR), z.B. Elastan Hinsichtlich ihrer Eigenschaften lassen sich unsere vier Grundtypen wie folgt unterscheiden: Klasse Konfiguration E-Modul in MPa Bruchdehnung in % Thermoplaste linear und verzweigt 20 -3000 > 100 Elastomere schwach vernetzt (irreversibel) 1 - 10 > 500 Duromere hoch vernetzt 3000 - 10000 <5 Thermoplastische Elastomere TPE vernetzt (reversibel) 5 – 100 > 50 ? Was war noch einmal ein E-Modul und was wissen wir über Bruchdehnung? Der E-Modul ist ein Maß für die Elastizität des Kunststoffs bei unterschiedlichen Temperaturen und wird in kN/mm2 (MPa) angegeben. Das Beispiel des unterschiedlichen E-Moduls von syndiotaktischem und ataktischem Polystyrol haben wir schon besprochen. Und die Bruchdehnung? Auch hier wissen Sie schon etwas über das Bruchverhalten von Kunststoffen. Bestimmte Kunststoffe verformen sich nicht reversibel andere bekommen bei Überbeanspruchung Mikrorisse sogenannte Craze und wieder andere brechen einfach in einem Sprödungsbruch. Die Craze stellen eine Art des elastischen Bruchs dar, bei dem kein Fließen des Kunststoffs auftritt. Wichtig sind hier zwei Energien, zum einen die auf den Kunststoff wirkende elastische Verformungsenergie WE und die zur Bildung der beiden Rissflächen notwendige Oberflächenenergie WS. Ein Rissfortschritt tritt nur dann ein, wenn die Energie zur Verfügung steht, die zur Bildung der neuen Oberflächen nötig ist. Technische Größe ist das Griffith-Kriterium mit der kritischen Spannung σC (Sigma). Praktisch entspricht dies einer Brucharbeit σ, die gegen das Zugmodul ε ermittelt wird. Nach einigen mathematischen Umformungen wird die Bruchzähigkeit KC als Stoffkonstante ermittelt. Brucharbeit σ gegen Zugmodul ε Einen weiteren wichtigen Einfluss auf das Bruchverhalten von Kunststoffen besitzt deren mittlere Molekülmasse. In der nächsten Abbildung wird deutlich, dass die kritische Größe des Molekulargewichts bei ca. 30000 g/mol liegt. Hier ändern sich drastisch die Brucheigenschaften. Die Verschlaufungen der Polymerketten unterhalb dieser Molekülmasse sind nur sehr gering. Deshalb sind niederpolymere Gläser weniger bruchfest als hochpolymere Gläser. Bruchspannung σB gegen Molmasse M Die Bruchfestigkeit lässt sich noch weiter in Richtung Zähigkeit durch Zusätze von Elastomeren wie Kautschuk steigern. ataktisches Polystyrol (aPS) stabilisiert mit Naturkautschukpartikeln. Die zugesetzten Kautschukpartikel erhöhen zwar die Tendenz zur Bildung von Crazes, aber dadurch steigt die Oberflächenenergie WS für die Bildung der neuen Oberflächen stark an und somit wird die Bruchzähigkeit stark erhöht. Leider sind die Crazes mit dem Auge sichtbar und die Kunststoffe Trüben sich bei starker Deformation ein. Ein weiteres für den technischen Einsatz wichtiges Kriterium ist die Wärmeformbeständigkeit und die Dauergebrauchstemperatur. In der nachfolgend abgebildeten Kunststoffpyramide sind einige Typische Vertreter aufgeführt. Leider sind die Begrifflichkeiten nicht eindeutig geregelt. Hochtemperaturkunststoffe ermöglichen etwa eine Gebrauchstemperatur zwischen 150°C und 260°C. Also deutlich unterhalb der Metalle und der Keramiken. Eine schöne Übersicht zum Thema Hochtemperaturkunststoffe , wenn auch aus dem Jahre 1999 finden Sie hier: http://www.uni-kassel.de/fb15/ifw/kutech/zu%20downloaden/Vorlesungen/hochtemp.bestaendige_polymere.pdf Die Wärmeformbeständigkeit von Kunststoffen ist für alle unter mechanischer Beanspruchung stehenden Konstruktionsteile von Bedeutung und ist in der DIN EN ISO 75-1 geregelt. Die Temperaturen korrelieren in den meisten Fällen mit der Glasübergangstemperatur TG. Die Wärmeformbeständigkeit ist vom chemischen Aufbau abhängig. Versteifungen in der Kette führen zu einer höheren Wärmeformbeständigkeit. Das kann durch den Einbau folgende Strukturelemente in der Hauptkette erreicht werden: 1. Doppelbindungen 2. ringförmige Strukturen und 3. Seitenketten mit hohen elektrischen Dipolmomenten (polare Gruppen, Dipolo-Dipol-Wechselwirkungen, H-Brücken) Beispiel sind Polyestersulfonate (PES), Polyetheretherketone (PEEK) (PI) und die aus Pyromellitsäuredianhydrid (PMDA) und verschiedenen Diaminen, wie 4,4’-Oxydianilin (ODA) herstellbaren Polyimide (PI). Nachfolgend ist die klassische Synthese von Kapton angeführt. Vergleiche: http://darwin.bth.rwth-aachen.de/opus3/volltexte/2005/1129/pdf/Barrera_Calderon_Joaquin.pdf Pyromellitsäuredianhydrid (PMDA) (A) und 4,4’-Oxydianilin (ODA) reagieren zu einem Zwischenprodukt, welches unter Dehydratisierung (Wasserabgabe) zum Poly(pyromellitdianhydrid-alt-4,4’-oxydianilin) dem Kapton (PI) (E.I. DuPont de Nemours & Co) reagiert. Bild: http://upload.wikimedia.org/wikipedia/commons/thumb/8/8c/Formation_of_polyimid_hc1.png/670px-Formation_of_polyimid_hc1.png Die Dauergebrauchstemperatur (NORM DIN 53446) ist ein Maß für die chemische Stabilität und wird primär durch die Bindungsenergien in den Kunststoffen bestimmt. C-H-Bindung 413 kJ/mol, C-F-Bindung 489 kJ/mol. Gemessen wird die Dauergebrauchstemperatur bei 80°C und 20000h, bei 90°C 5000h sowie bei 90°C kurzzeitig (wenige Minuten). Oft wird auch die nicht genormte Dauergebrauchstemperatur im unteren Grenzbereich angegeben. Werden noch weitere Parameter, wie der thermische Ausdehnungskoeffizient (NORM DIN 17240) oder der E-Modul bestimmt lassen sich gezielte Aussagen zur Werkstoffauswahl ableiten. Siehe nachfolgendes Beispiel, Vergleich Polyetheretherketon (PEEK) und Polyimid (PI) bzw. Kapton . Eigenschaftsvergleich zwischen PEEK und PI. Quelle: http://www.lsp.uni-erlangen.de/deutsch/projekte/seidel/seidel.html Flexibler Schaltungsträger aus PEEK (Metallisierung über Klebeverbund). Quelle: http://www.lsp.uni-erlangen.de/deutsch/projekte/seidel/seidel.html