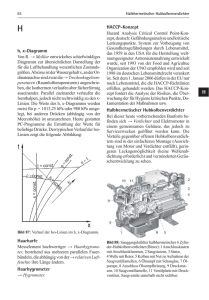

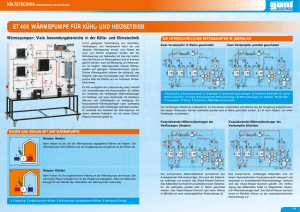

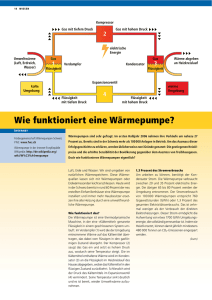

Effizienz Kältesystem

Werbung