Drucksensoren

Werbung

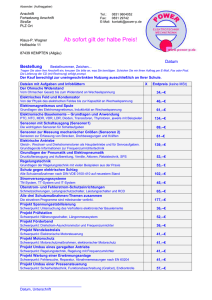

Drucksensoren Benedikt Schmidt [email protected] 1. EINLEITUNG Sensoren (vom lat. sensire” zu deutsch fühlen”) sind ” ” Geräte, die in der Lage sind physikalische oder chemische Eigenschaften zu erfassen. Da Menschen nicht in der Lage sind all diese Eigenschaften (z.B. Druck) genau wahrzunehmen sondern nur in etwa schätzen können, gibt es in Form von Sensoren Messeinrichtungen, die diese Eigenschaften in eine einfach ablesbare bzw weiterverarbeitbare Größe transformieren. Drucksensoren sind Druckmessgeräte zum Erfassen der physikalischen Größe Druck verwendet werden. Druck verteilt sich in gasbefüllten Räumen gleichmäßig, daher ist der Druck an verschiedenen Stellen des Raums immer gleich. Drucksensoren sind heute in den verschiedensten Bereichen des Lebens anzutreffen. So werden sie unter anderem in Microfonen, Höhenmessgeräten, Motoren oder auch als Auslöseschalter für Airbags eingesetzt. Im Rahmen dieser Ausarbeitung sollen einige der wichtigsten Verfahren der Druckmessung vorgestellt werden. 2. 2.1 Nullwert verwendet. Solche Sensoren werden als Relativdrucksensoren bezeichnet. 2.3 Wheatstone Messbrücke Bei einer Wheatstone Messbrücke handelt es sich um eine Schaltung aus zwei parallelgeschalteten Spannungsteilern, (siehe Abb. 1) die über Spannungsmessgerät eine Querverbindung besitzen. An den Widerständen wird die Spannung aufgeteilt. Ist das Verhältnis zwischen den Spannungswiderständen gleich groß, besitzen die Punkte A und B gleiches Potential und es fließt kein Strom zwischen A und B. Verändert sich allerdings einer dieser Widerstände fließt ein Ausgleichsstrom. [2] GRUNDLAGEN Druck als physikalische Größe Im allgemeinen wird Druck P in der Physik als Quotient der Kraft F und der Fläche A auf die sie einwirkt ,definiert ) . Die Kraft und Fläche sind Vektoren, da beide (P = F A als gerichtete Größen auftreten. Der Druck hingegen ist ein Skalar und besitzt daher keine Richtung. 2.2 Druckgrößen Bevor man Druck messen kann muss erst festgelegt werden welcher Druck gemessen werden soll. Man unterscheidet[1, S .185]: Absoluter Druck. Als aboluten Druck bezeichnet man den auf einen Referenzdruck bezogenen Druck. Als Referenzdruck verwendete man den Druck im Vakumum p = 0. Bei absoluten Messungen wird der aktuelle Luftdruck nicht berücksichtigt. Differenzdruck. Beim Differenzdruck wird die Druckdifferenz zwichen zwei Absolutdrücken p1 und p2 gemessen. Überdruck. Beim Überdruck wird der Druck gemessen, der sich auf den herrschenden Umgebungsdruck bezieht und diesen als Abbildung 1: Wheatestone Schaltung Die Abgleichbedingung für die Schaltung lautet: 3 = R R4 R1 R2 3. MESSGRÖßEN UND MESSBEREICH Gemäß DIN 1319 zu den Grundlagen der Messtechnik” ” ist die Messgröße diejenige physikalische Größe, der eine Messung gilt. Die Einheit des Drucks ist nach ISO 1000 bzw. DIN 1301 definiert als 1 Pascal = 1N/m2 , wobei N = Newton = 1kg∗m [3, p. 93,94]. Eine weiter Si konfors2 me Einheit ist Bar. Die Einheit Bar wird in der Regel für höhere Drücke verwendet und entspricht 100.000 Pa. Abgesehen von diesen beiden Einheiten gibt es noch weitere, die aber nicht Si konform sind. Zu nennen wären hier z.B. psi oder Torr. Auch wenn diese nicht Si konform sind werden sie immer noch verwendet. So wird Druck in Körperflüssigkeiten (z.B. Blutdruck) heute immer noch in der Einheit mmHg (das Einheiten Zeichen von Torr) gemessen. Ein Torr entspricht dem Druck der von einer 1 mm hohen Quecksilbersäule erzeugt wird. 4. DRUCKMESSUNG Es gibt verschiedene Verfahren um Druck zu erfassen. Im folgenden sollen einige Sensoren mit unterschiedlichen Messeffekten vorgestellt werden. 4.1 4.1.1 Mechanische Messung Erdbeschleunigung g. Da alle Variablen bis auf p1 bekannt sind, kann der Druck durch Umformung der Gleichung berechnet werden. Solche Druckmessgeräte werden heute nur noch selten verwendet, da die verwendeten Sperrflüssigkeiten entweder giftig sind (Quecksilber) oder schnell verdunsten (Alkohol). Ein weiteres Problem besteht darin, dass Flüssigkeitsmanometer für hohe Drücke schnell sehr groß werden. Ein Flüssigkeitsmanometer für 1 bar Druck mit Wasser als Sperrflüssigkeit wäre über zehn Meter hoch. [5, S. 43 ff] Rohrfeder-Manometer Das Messwerk eines Rohrfeder-Manometers (siehe Abb. 2) besteht in der Regel aus einer einseitig eingespannten Bourdon Feder. Wird der Messdruck in das Rohr eingeleitet, verformt sich die Feder. Hierbei wird die Bewegung der Feder durch ein mechanisches Hebelwerk auf ein Zeigerwerk übertragen. Rohrfeder-Manometer sind, je nach verwendetem Feder-Material in verschiedenen Druckbereichen (bis zu 10000 bar) einsetzbar und speziell für hohe Drücke geeignet [4, S. 37]. Allerdings sind sie sehr empfindlich gegen Überlastung, da sich die Feder bei zu hohem Druck dauerhaft verformt und damit reproduzierbares Messen verhindert. Dies lässt sich leicht feststellen da die Feder nicht mehr auf den Nullpunkt zurückgeht. RohrfederManometer werden häufig im Heizungsbau verwendet. Abbildung 3: U-Rohr Manometer [5, S. 44] 4.2 4.2.1 Abbildung 2: Rohrfeder-Manometer [4, S. 37] 4.1.2 Flüssigkeitsmanometer Flüssigkeitsmanometer basieren in der Regel auf dem URohr Prinzip(siehe Abb. 3). Eine Sperrflüssigkeit verhindert, dass die beiden angeschlossenen Drücke sich ausgleichen und dient gleichzeitig dazu den Differenzdruck anzuzeigen. Die Flüssigkeit innerhalb des U-Rohrs verschiebt sich solange bis gilt: ∆h = p1 −p2 (ρS −ρF )∗g mit den Drücken p1 und p2 , der Dichtedifferenz zwischen Sperrflüssigkeit ρS und dem Strömungsmedium ρF und der Elektrische Messung Piezoresistiver Drucksensor Piezoresistive Sensoren messen Druck unter Ausnutzung des piezoresistiven Effekts. Unter diesem Effekt versteht man die Widerstandsänderung eines Materials unter Einwirkung von mechanischer Spannung. Übt man auf ein Element Druck aus, so ändert sich dessen Querschnitt und Länge. Durch die Veränderung dieser Parameter ändert sich auch der Widerstand des Elements. Die Verformung des Elements beschreibt allerdings noch nicht den eigentlichen Piezoeffekt. Unter diesem versteht man, dass die Kristallstruktur so stark beeinflusst wird, dass sich der spezifische Widerstand des Elements verändert. Dieser Effekt tritt bei allen Elementen auf, ist jedoch nur bei einigen Halbleitern (Si, Ge) so ausgeprägt, dass der Effekt ausreichend stark für eine Messung ist. Daher bestehen Drucksensoren in der Regel aus Silizium. Um den Druck zu messen, werden vier Widerstände auf eine dünne Silizium Membran aufgebracht und zu einer Wheatstone-Brücke (siehe 2.3) verschaltet. Diese Membran befindet sich innerhalb einer massiven Basis in der ein fester Vergleichsdruck herrscht. Ändert sich der Druck außerhalb, verformt sich die Membran und es werden je zwei Widerstände gestaucht und zwei gedehnt (siehe Abb. 4). Die durch den piezoresistiven Effekt auftretende Widerstandsveänderung verhält sich proportional zum Messdruck. Die Verwendung der Wheatestone Brücke ist entscheidend, da die eingesetzen Materialien stark temperaturabhängig sind. Unter Verwendung nur eines Widerstands hätte dies zur Folge, dass das Messergbniss verfälscht wird. Die Wheatestone Brücke bewirkt nun, dass lediglich die Differenzspannung gemessen wird, die unabhängig von der Tem- 4.2.3 Kapazitiver Drucksensor Eine weiterer Sensortyp ist der kapazitive Drucksensor. Diese Art der Druckmessung nutzt die Kapazitätsveränderung von Kondensatorplatten, die bei verändertem Abstand auftritt aus. Kapazität leitet sich aus der Materialkonstanten ε, der elektrischen Feldkonstanten ε0 , der Fläche A des Kondensators und dem Abstand der Platten d ab. C = ε0 ∗ ε ∗ Abbildung 4: Piezoresistiver Drucksensor [6] peratur gleich bleibt, da der Temperatureinfluss auf alle Widerstände gleich ist. Es werden jeweils zwei Widerstände am Rand der Membran und zwei in der Mitte plaziert. [6]. Häufige Einsatzgebiete für solche Sensoren sind z.B. Mikrophone und Höhenmesser. 4.2.2 Ein Kapazitiver Drucksensor besteht aus einer festen Elektrode und einer unter Druck deformierbaren Membran, die als zweite Elektrode dient. Für die feste Elektrode verwendet man in der Regel eine metallisierte Glasplatte. Die Membran wird aus einer metallisierten Siliziummembran realisiert. Bei einer Veränderung des Drucks biegt sich die Membran durch und die Kapazität ändert sich. Solange die Membran nicht zu stark durchgebogen wird verhält sich die Kapazitätsveränderung linear zum Druck. [1] Um die druckabhängige Kapazität in eine auswerbare Spannung zu Wandeln wird eine Referenzkapazität Cref verwendet. Für die Spannung U(p) gilt dann: Piezoelektrischer Sensor Piezoelektrische Sensoren arbeiten mit dem piezoelektrischen Efekkt. Der 1880 von Jaque und Pierre Curie entdeckte Effekt beschreibt die Veränderung der elektrischen Polarisation an Festkörpern, wenn sie sich unter Krafteinwirkung verformen. Die dadurch entstehende Spannung verhält sich proportional zur Verformung und kann ausgewertet werden. Als Materialien werden häufig Quarze verwendet, allerdings kommen heute auch hochentwickelte ferroelektrische Keramiken zum Einsatz. Piezoelektrische Sensoren messen nur Kräfte, daher ist es nötig den Druck in eine Kraft umzuwandeln. Innerhalb des Drucksensors wird ähnlich wie beim Piezoresistiven Drucksensor (siehe 4.2.1) eine dünne Membran bekannter Größe an einer massiven Basis angebracht. Durch die massive Basis wird sichergestellt das der Druck nur gezielt in einer Richtung auf die Messelemente einwirkt. Im Gegensatz zum piezoresistiven Drucksensor wird die Membran hier nur dazu verwendet um eine, zum Druck proportionale, Kraft zu erzeugen. Die bei Krafteinwirkung entstehende Ladung am Kristal wird mithilfe eines Ladungsverstärkers in eine proportionale Spannung verarbeitet und ausgegeben bzw weiterverarbeitet. Unmittelbar lässt sich die Spannung nicht messen, da die geringe erzeugte Ladung sehr gut isoliert sein muss. Um einen Nullpunkt des Sensors zu einzustellen genügt es bei einem beliebigen Druck die Ladung abzuleiten. Piezoelektrische Sensoren besitzen eine außergewöhnlich hohe Empfindlichkeit, auf 1000 kg ist noch 1 g erfassbar. Außerdem vorteilhaft ist, dass sie unempfindlich gegen viele Störungsquellen (Magnetfelder, Strahlung, Temperatur) sind. Andererseits sind sie allerdings weniger gut geeignet statische Messungen durchzuführen, da selbst bei hervorragender Isolierung ein geringer Abfluss der eigentlich konstanten Ladung immer vorhanden ist. Ein weiteres Problem ist, dass die piezoelektrischen Sensoren auf mehrere physikalische Größen ansprechen(z.B. Beschleunigung). Daher ist es notwendig beschleunigungskompensierende Elemente in Drucksensoren einzubauen. [7] A d C ref ) ∗ U0 U (p) = ( C(p) Hierbei ist C(p) die Sensorkapazität und U0 die Versorgungsspannung. Abbildung 5 zeigt einen solchen kapazitiven Drucksensor. Die Kondensatoren rechts und links stellen die Referenzkapazitäten zur Verfügung und sind unabhängig vom Druck, da sie nicht auf der Membran aufgebracht sind. Die beiden mittleren Kondensatoren liefern die Sensorkapazitäten, da sie auf der beweglichen Membran liegen. Des Weiteren sorgen die Referenzkapazitäten dafür, dass Temperaturen ausgelichen werden. Kondensatoren sind genau wie Widerstände temperaturempfindlich und ihre Kapazität verändert sich bei unterschiedlichen Temperaturen. Referenz- und Sensorkondensatoren sind aber der gleichen Umgebungstemperatur ausgesetzt und da die Ausgangsspannung neben diesen beiden Faktoren lediglich von der Eingangsspannung U0 abhängt, ist die Kompensation von Umgebungstemperaturschwankungen möglich.[8, S.226] Abbildung 5: Kapazitiver Drucksensor [8, S.226] 4.2.4 Induktiver Drucksensor Induktive Drucksensoren nutzen die induktiven Eigenschaften von Spulen aus. Sie bestehen aus zwei durch eine Abbildung 6: Induktiver Drucksensor [9] Membran getrennten Kammerhälften. An den Kammerwänden werden intergrierte Spulen angebracht (siehe Abb. 6). In einer Kammer herrscht ein Referenzdruck, in der anderen herrscht Umgebungsdruck. Ändert sich der Umgebungsdruck innerhalb der Kammer kommt es zur Verschiebung der Membran, da diese an jeder Seite je ein Metallplättchen besitzt, kommt es zu einer Änderung der Induktivität in den beiden Spulen. Anhand dieser Induktivität kann die Druckveränderung gemessen werden. [9] 4.2.5 Mithilfe von Hall-Elementen und einem Permanentmagneten lässt sich ebenfalls, unter Ausnutzung des Halleffekts, ein Drucksensor herstellen. Hierzu wird ein Magnet an einer druckempfindlichen Membran angebracht. Bewegt sich die Membran verschiebt sich der Magnet entlang des Hall Elements und die Hallspannung verändert sich. Hall Effekt. Dieser 1879 von E. H. Hall entdeckter Effekt, beschreibt das Auftreten einer Spannung (Hallspannung) in einem stromdurchflossenen Leiter, der senkrecht durch ein Magnetfeld bewegt wird. Die Hallspannung UH berechnet sich aus dem fließenden Strom I, der magnetischen Feldstärke B, der Dicke des Leiters d und der Hallkonstanten RH [11, S. 504 ff] UH = RH ∗ 4.3 4.3.1 Abbildung 7: Hall Drucksensor [10] Drucksensor mit Hallelement I∗B d Messung im Vakuumbereich Wärmeleitungsvakuummeter Wärmeleitungsvakuummeter gehören zur Klasse der indirekten Messgeräte. Sie Nutzen die Tatsache aus, dass die Wärmeleitfähigkeit von Gasen bei abnehmenden Druck geringer wird. Ein klassiches Beispiel für ein solches Gerät ist das Vakuummeter nach Pirani. Ein stromdurchflossener Draht (meist Wolfram oder Nickel) mit dem Radius r gibt Wärme in Form von Strahlung und Wärmeableitung an das umgebende Gas ab. In einem Grobvakuum oberhalb 1 mbar ist die Wärmeleitung durch Gaskonvektion (Strömung von termisch geladenen Teilchen) nahezu druckunabhängig. Reduziert sich jedoch der Druck soweit, dass die mittlere freie Weglänge (Strecke, die ein Molekül zurücklegen muss, bevor es mit einem anderen zusammenstößt) des Gases in etwa dem Drahtdurchmesser r annähert, so geht diese Form der Wärmeableitung mehr und mehr zurück. Dieser Rückgang ist dann dichte - und druckabhängig.Unterhalb 10− 3 mbar liegt die mittlere freie Weglänge eines Gases bereits in der Größe der Abmessung der Messröhre. Der Messdraht innerhalb der Messröhre ist teil einer Wheatestone Brücke (siehe 2.3) und wird mit konstanter Leistung so aufgeheitzt, dass seine Temperatur in etwa 100◦ C höher liegt als die Temperatur der Röhrenwand. Durch die Ableitung an den Drahtenden und der Wärmeabstrahlung stellt sich eine Gleichgewichtstemperatur ein. Bei zunehmenden Druck nimmt die Temperatur des Drahtes aufgrund der höheren Wärmeableitung durch das Gas ab. Dies geschieht proportional zur MolekülzahlKonzentration und damit auch proportional zum Druck. Nimmt die Temperatur des Drahtes ab, ändert sich sein (temperaturabhängiger) Widerstand und die Wheatestone Brücke ist nicht mehr ausgeglichen. Der jetzt fließende Brückenstrom dient als Maß für den anliegenden Gasdruck. Häufige Einsatzgebiete für solche Messgeräte sind die Chemische Industrie und die Elektrotechnik. [12] 5. FAZIT Innerhalb der Ausarbeitung wurden verschiedene Verfahren zur Druckmessung vorgestellt. Insgesamt kann man sagen, dass die Druckmessung sehr ausgereift ist und es Sensoren für die unterschiedlichsten Druckbereiche gibt. Jeder Sensor hat seine Stärken und Schwächen, so sind piezoelektrische Sensoren außerordentlich empfindlich und messen auch geringste Druckveränderungen. Zum Messen von statischem Druck sind sie aber ungeeignet. Hier eignen sich wiederum eher piezoresistive Sensoren. Wärmelei- [9] [10] [11] [12] Abbildung 8: Wärmeleitungsvakuummeter [12] tungsvakuummeter eignen sich hingegen dafür selbst winzigste Drücke im Vakuum zu registrieren. Drucksensoren werden immer weiterentwickelt und sind schon heute von großer Bedeutung im Flugzeug und Fahrzeugbau. Sie finden in immer mehr Bereichen Verwendung und werden von Bedeutung für die zukünftige Entwicklung sein. 6. LITERATUR- UND QUELLENVERZEICHNIS [1] Stefan Hesse and Gerhard Schnell. Sensoren für die Prozess- und Fabrikautomation: FunktionAusführung- Anwendung. Vieweg+Teubner Verlag, 2008. [2] Rainer Felderhoff, Manfred Mettke, and Ulrich Freyer. Elektrische und elektronische Messtechnik: Grundlagen, Verfahren, Geräte und Systeme. Hanser Verlag, 2007. [3] Walter Greulich. Lexikon der Physik De bis Gy. Specktrum Akademischer Verlag Heidelberg, 1999. [4] Regeln und Steuern: Grundoperationen der Prozessleittechnik Messen. Jürgen Reichwein and Gerhard Hochheimer and Dieter Simic. Wiley-VCH, 2007. [5] Helmut Eckelmann. Einführung in die Strömungsmesstechnik. Vieweg+Teubner Verlag, 1997. [6] Dr. Gábor Harsányi. Sensedu - an internet based short-course on sensorics. Website. [Online; accessed 14-June-2010]. [7] piezocryst. Grundlagen piezoelektrische sensoren. website last, 2008. [Online; accessed 14-June-2010]. [8] Friedemann Völklein and Thomas Zetterer. Praxiswissen Mikrosystemtechnik: GrundlagenTechnologien- Anwendungen. Vieweg+Teubner Verlag, 2006. ISM DEUTSCHLAND GmbH. Leckmesstechnik teil 1 differenzdrucktechnik in der dichtheitspruefung. PDF, 1995. Festo GmbH. Druckschalter und drucksensoren. PDF, 2008. Wilhelm Raith and Clemens Schaefer. Elektromagnetismus Band 2. Walter de Gruyter, 1999. Marcus Oettinger. Erzeugung und messung von vakuum im versuch 20. website, 2006. [Online; accessed 14-June-2010].