Ein neuer Brecher – aber welches System? - BHS

Werbung

Themen

Aufbereitungstechnik

Ein neuer Brecher –

aber welches System?

>

Eckhard Schicht*

Wenn im Betrieb ein Brecher ersetzt werden muss oder ein neuer

installiert werden soll, steht der Betriebspraktiker vor dem Problem:

„Welches Brechsystem wählen?“ Die Antwort auf diese Frage ist nicht

leicht zu finden, gleichwohl aber entscheidend für die Wirtschaftlichkeit einer Aufbereitungsanlage. Eine Fehlentscheidung kann für einen

Betrieb sehr teuer werden - vom Ärger ganz zu schweigen. Unser Autor

gibt zu dieser Problematik einige Denkanstöße.

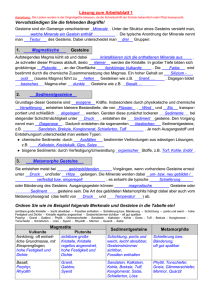

Bei der Wahl des richtigen Brechsystems gilt es, zwei grundsätzliche Fragen zu beantworten: „Was kommt in den Brecher hinein?“

und „Was soll wieder herauskommen?“ Die Antwort auf die erste

Frage ist wohl am schwierigsten zu finden. Bereits die Ansprache

des Gesteines bereitet dem Betriebspraktiker oftmals große Schwierigkeiten, da er nur in den wenigsten Fällen über das notwendige

petrographische Wissen verfügt. Leider besitzen in Deutschland

nicht allzu viele Betriebe eine petrographische Analyse ihres Gesteines. Besondere Schwierigkeiten ergeben sich dann, wenn ein Lockergestein vorliegt. Mit dem Begriff „Kies“ kann derjenige, der das

Brechsystem anbieten soll, nichts anfangen. Selbst eine Zuordnung

des Gesteines zu einem Oberbegriff wie „Granit“ oder „Kalkstein“

hilft nur bedingt weiter. Das Problem liegt darin, dass es bis heute

nicht möglich ist, die zerkleinerungstechnischen Eigenschaften

eines Gesteines mathematisch so zu beschreiben, dass sich daraus

das Ergebnis des Brechvorganges rechnerisch mit einigermaßen

Sicherheit ableiten ließe. Das am Institut für Aufbereitungsmaschinen der Bergakademie Freiberg unter Leitung von Professor Unland

entwickelte System (1) stellt zwar einen guten Schritt in diese Richtung dar, ist aber praktisch, wegen der Vielzahl der Parameter und

der noch viel zu wenig bekannten Zusammenhänge zum Zerkleinerungsergebnis, nur bedingt anwendbar.

Probieren geht über Studieren

Dem Anbieter eines Brechsystems bleibt also im Moment nichts

anderes übrig, als sich vom Anfragenden eine Materialprobe zu

beschaffen und diese auf Basis seines Wissens mit dem Brechergebnis ähnlicher Gesteine zu vergleichen. Die meisten Anbieter von

Mineralgemische

dosieren? Diese Euronorm

13285 macht mich irre!

„... und wir machen Sie fit für

Europa: Mit der KVM-Dosieranlagensteuerung!“

Also: Besser gleich

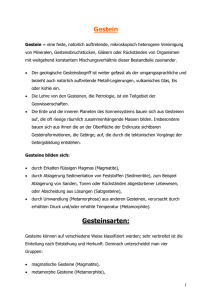

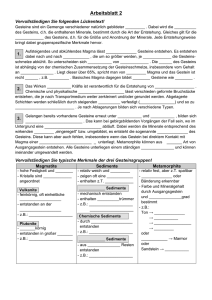

Rotorbrecher Typ BHS-RSMX 1222 in einem Schweizer Kieswerk.

Foto: BHS Sonthofen

Brechern legen heute entsprechende Dateien an, die auf diese Vorgehensweise zurückgreifen. Fehlt noch die Beschreibung der zu

zerkleinernden Körnung. Im Bereich unter 63 mm bereitet das

keinerlei Schwierigkeiten. Im Bereich darüber wird es schon problematischer. Zum wesentlichen Kriterium wird dann das Größtkorn,

dem die Aufgabeöffnung des Brechers angepasst werden muss.

Die Beantwortung der zweiten Frage erscheint auf den ersten

Blick leicht. Und doch ergibt sich bei genauerer Betrachtung dieser

Frage eine Reihe von Problemen. Hier nur eine Auswahl:

W Soll nur zerkleinert werden, ohne Rücksicht auf die entstehende

Sieblinie?

W Ist das Ziel die Produktion einer bestimmten Fraktion?

W Sollen bestimmte Fraktionen maximiert, andere dagegen minimiert werden?

W Soll das entstehende Brechprodukt vorgeschriebene Eigenschaften, z.B. Kornform, aufweisen?

W Welche Leistung ist erforderlich?

Es gibt noch viele solcher Fragen, die sich nur aus dem jeweiligen

Anwendungsfall ergeben. Diese Fragen kann jedoch nur der Betrei-

/i°\Ê­ä{x£®ÊnÊÊ{ÇäÊUÊÜÜÜ°V

ÀÃÌ«

i°V

* Dr. Eckhard Schicht, vormals BHS Sonthofen GmbH

16

Mineralische Rohstoffe 6 / 2010

Themen

ber stellen und auch beantworten. Die Antworten auf diese Fragen

sind aber für die Auswahl des Brechersystems extrem wichtig.

Eine Ideallösung

gibt es nicht

Sind befriedigende Antworten auf die obenstehenden zwei

grundsätzlichen Fragen gefunden, ist es erst einmal möglich, ein

Brechsystem zum Vorschlag zu bringen. Dieser Vorschlag wird die

Wünsche des zukünftigen Betreibers wohl kaum in allen Punkten

erfüllen. Hinzu kommen jetzt betriebsspezifische Probleme, die

Anbieter und Betreiber nur gemeinsam lösen können. Kein Anbieter wird die Frage nach der Wirtschaftlichkeit eines Brechers beantworten können, da er dazu betriebsinterne Angaben benötigen

würde. Er kann dem späteren Betreiber nur Richtwerte liefern, auf

deren Grundlage dieser seine Wirtschaftlichkeitsbetrachtung durchführen muss. Aus dem Vorstehenden ist ersichtlich, dass es für den

Betreiber notwendig wird, verschiedene Systeme unter technischen

und wirtschaftlichen Aspekten zu vergleichen. Einer Ideallösung

gibt es nicht.

Der Markt bietet eine Vielzahl an Brechsystemen, zu den Wichtigsten gehören:

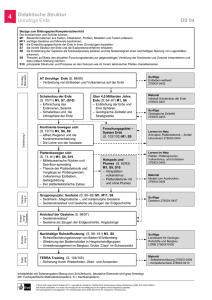

Backenbrecher:

Meistens in der Vorbrechstufe anzutreffen

Der Backenbrecher war einmal der „Allrounder“ unter den

Brechern. Obwohl schon vor mehr als 150 Jahren von Blake in den

USA erfunden, ist er immer noch der Brecher, wenn es um sehr

feste, stark schleißende und sehr grobkörnige Gesteine geht. Damit

ist er der prädestinierte Vorbrecher für alle Gesteine, welche wir als

sogenannte „Hartgesteine“ bezeichnen. Sein Nachteil besteht jedoch

darin, dass er wegen seiner Bauweise in der Leistung nach oben

begrenzt ist. Moderne Backenbrecher sind überwiegend als Einschwingenbrecher ausgebildet. Nur wenn es sich um extrem feste

Materialien handelt, die gebrochen werden sollen, kommt noch der

Doppelkniehebelbackenbrecher zum Einsatz. Wenn es um einen

Vorbrecher für „Hartgesteine“ geht, ist der Backenbrecher im Bereich

bis etwa 1.000 t/h unschlagbar. Ein Nachteil des Backenbrechers als

Vorbrecher besteht jedoch darin, dass er nicht direkt „bekippt“

werden kann, sondern durch eine Beschickungsvorrichtung möglichst gleichmäßig befüllt werden muss. Ein Einsatzgebiet hat der

Backenbrecher in den vergangenen 50 Jahren aber vollkommen

verloren – das des Fein- (oder Splitt-) -brechers. Anders sieht es

jedoch aus, wenn z.B. ein Kiesüberkorn, gleichgültig welches Gestein,

mit einer Korngröße bis ca. 250 mm und einer Leistung von

>>>-*:;.*5-.

W Backenbrecher als Ein- und Doppelkniehebelbrecher

W Kegelbrecher in drei grundsätzlichen Varianten: Steilkegelbrecher,

Kegelbrecher, Flachkegelbrecher

W Prallbrecher/mühlen

W Rotorbrecher

W Walzenbrecher/mühlen

W Hammerbrecher/mühlen

Daneben gibt es noch eine Reihe von Sonderkonstruktionen,

die aber nur ein spezielles Einsatzfeld haben. Zwischen den Begriffen Brecher und Mühle gibt es keine eindeutige Abgrenzung.

Überwiegend wird eine Maschine als Brecher bezeichnet, wenn sie

gröberes Aufgabegut, als Mühle, wenn sie feineres Aufgabegut

verarbeitet. Es bleibt dem Anbieter überlassen, wie er seine Maschine bezeichnet.

" !" ## %" (!"$#

52;</:;975:79;2.9.9

*<*9;$$#

52;'.6-.4:,1.2-.9

*<*9;#!

52;#

52;9.2/*4434*::2.9.9

*<*9; "

'88*9*;.&.9/*19.65+

2.617/

29:,1*<.95*6@

$.4

*?

>>>*3>*<=,75

*3>*<=*3>*<=,75

&%B#%

)%"%"$%& "#" #$ %C"#$#$ #!""%

4:3758.;.6;.9!*9;6.926-.96*::5.,1*62:,1.6&.9/*19.6:;.,1623+2.;.6>29

16.6>29;:,1*/;42,1.88*9*;.<6-&.9/*19.6A<99:;*<::;*;;<60<6-*,19D:;<60

=76</+.9.2;<60:*64*0.6

Mineralische Rohstoffe 6 / 2010

17

Themen

Der Steilkegelbrecher ist wegen seiner Baugröße, seiner möglichen Aufgabestückgröße und seiner Durchsatzleistung stets ein

Vorbrecher. Eine Durchsatzleistung weit über 1.000 t/h ist problemlos möglich. Zudem besitzt er den Vorteil, direkt durch die

Fahrzeuge beschickt werden zu können. Andererseits bedarf er

eines großen Bauwerkes. Die Entscheidung, ob als Vorbrecher ein

Steilkegelbrecher oder ein Backenbrecher gewählt werden soll, kann

also nicht nur an der Leistung oder Investitionssumme der Maschine festgemacht werden, vielmehr muss das gesamte „Drumherum“

mit betrachtet werden.

Die „normalen“ Kegelbrecher können heute eine Aufgabestückgröße von ca. 25 - 350 mm bei Spaltweiten von 5 - etwa 70 mm

verarbeiten. Dabei werden im Grobkornbereich sehr große Durchsatzleistungen bei hohen Zerkleinerungsverhältnissen erzielt. Damit

ist der „konventionelle“ Kegelbrecher die Nachzerkleinerungsmaschine der zweiten und möglicherweise sogar der dritten Stufe.

Nachteilig ist dabei, dass bei Gesteinen, welche zum plattigen Bruch

neigen, die Edelsplittkonditionen nur durch mehrstufiges Brechen

mit geringen Spaltweitensprüngen erreicht werden können. Diesen

Nachteil kann der Flachkegelbrecher aufheben. Durch ihre Arbeitsweise erzielen sie eine bessere Kornform und sind daher oft die

Maschinen der dritten Zerkleinerungsstufe.

Prallbrecher: Groß im Kleinmachen

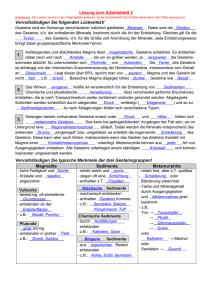

Von primär bis tertiär: Kegelbrecher kommen in allen Brechstufen

zum Einsatz. Unser Foto zeigt einen Sandvik-Kegelbrecher vom Typ

CH660.

Foto: Sandvik

Prallbrecher erreichen wegen ihrer Arbeitsweise sehr große

Zerkleinerungsverhältnisse. Andererseits führt diese Arbeitsweise

aber auch dazu, dass sie vorwiegend für schwach und mäßig schleißende Gesteine eingesetzt werden können. Als Vorbrecher können

sie bei Aufgabestückgrößen bis 2 m und mehr Kantenlänge Leistungen von weit über 2.000 t/h erreichen. Auch als „Splittbrecher“

< 50 t/h gebrochen werden soll. Dieser Fall ist typisch für Norddeutschland. Dieses Problem lässt sich mit einem anderen System

deutlich wirtschaftlicher lösen, als mit einem Backenbrecher.

Kegelbrecher:

Machen in allen Aufbereitungsstufen Druck

Bei den Kegelbrechern ist die Entscheidung, welche Variante zu

wählen ist, nur zwischen den Kegelbrechern und Flachkegelbrechern

etwas schwieriger. Die Festigkeit des zu brechenden Materials wirkt

sich dabei höchstens auf die Durchsatzleistung weniger auf das

Zerkleinerungsverhältnis aus.

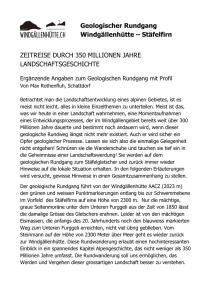

Prallmühle Typ BHS-PM 0806 in einem deutschen Kieswerk.

Foto: BHS Sonthofen

Bitte besuchen Sie uns auf der bauma 2010, Halle B2, Stand 100.

18

bei Aufgabekörnungen ab 31,5 mm erreichen sie hohe Leistungen.

Nachteilig ist der hohe Feinkornanfall, der unter Umständen unerwünscht sein kann. Die Entwicklung der Verschleißmaterialien in

den letzten 50 Jahren haben dazu geführt, dass Prallbrecher auch

für die Zerkleinerung stärker schleißender Gesteine zum Einsatz

kommen können – Begriff „Hartgesteinprallbrecher“.

Überlegungen, einen Prallbrecher für stärker schleißende Gesteine zum Einsatz zu bringen, müssen aber immer den deutlich

höheren Verschleiß und die sich daraus ergebenden Material- und

Rüstkosten berücksichtigen. Deutliche Vorteile erzielt der Prallbrecher in diesem Bereich dann, wenn es darum geht, geringe

Mengen eines Überkornes bis etwa 250 mm zu zerkleinern. Für

eine Durchsatzleistung von bis ca. 50 t/h wäre ein Kegelbrecher

vom Preis her nicht zu vertreten und ein Backenbrecher würde eine

Mineralische Rohstoffe 6 / 2010

Themen

weitere Zerkleinerungsstufe erfordern, da er nicht den gewünschten

Zerkleinerungsgrad erreichen würde. Für die Feinzerkleinerung

von wenig schleißenden Gesteinen bei Aufgabekörnungen unter

25 mm erreichen auch Prallmühlen nicht das erwünschte Zerkleinerungsergebnis.

Prallbrecher liefern stets eine bessere Kornform als Backen- und

Kegelbrecher. Diese Behauptung wird von den Kegelbrecherherstellern oftmals angefochten – was aber für den einzelnen Fall zu

beweisen wäre.

Vertikal-Prallbrecher:

Die „Veredelungsmaschinen“

Grundlagenuntersuchungen über die Wirkung der Prallzerkleinerung führten in den Jahren um 1970 zur Entwicklung der

VSI-Brecher, auch Rotorbrecher genannt. Bei dieser Maschinengruppe unterscheiden wir

Backenbrecher, wie der Sandvik CJ412, werden häufig als Primärbrecher verwendet.

Foto: Sandvik

W Rotorprallbrecher

W Rotorschleuderbrecher und

W Rotorprallmühlen.

Bei allen drei Maschinenformen wird jedes Korn des Aufgabegutes, und sei es auch noch so klein, einer Prallbeanspruchung

ausgesetzt. Die reine Prallbeanspruchung in diesen Maschinen

erzeugt die beste kubische Kornform aller Zerkleinerungsmaschinen.

Beim Rotorprallbrecher gleitet das Aufgabegut in der Beschleunigungsphase entlang einer Fläche eines Verschleißelementes. Die

eigentliche Zerkleinerung erfolgt dann durch Aufprall an eine Wand.

Ist diese Wand aus Stahl, wird zwar ein deutlich höheres Zerkleinerungsergebnis aber auch ein entsprechend höherer Verschleiß

erzielt, als bei einer Wand aus eigenem Gestein. Dieses Gleiten an

einem Verschleißelement in der Beschleunigungsphase erzeugt

einen Verschleiß, der bei stark schleißenden Gesteinen, z.B. hochquarzhaltigen, so hoch wird, dass er das größere Zerkleinerungsverhältnis und die bessere Kornform wieder zunichte macht. Rotorprallbrecher sind für Aufgabekörnungen bis 300 mm verfügbar.

Bei den Rotorschleuderbrechern wird der Nachteil des Verschleißes an der Gleitfläche dadurch vermieden, dass die Gleitfläche aus

eigenem Gestein besteht und nur die Abrisskante dieser Fläche dem

Verschleiß unterliegt. Der Zerkleinerungsmechanismus ist identisch

zum Rotorprallbrecher. Die notwendige Konstruktionsform des

Beschleunigungselementes, des Rotors und der Abrisskante, begrenzt

aber die Aufgabekorngröße bei diesen Maschinen. Diese Aufgabekorngröße wird aber ganz wesentlich von der Festigkeit und den

Verschleißeigenschaften des Aufgabegutes bestimmt . Ob die Prallwand aus Stahl oder Gestein sein soll, muss durch das gewünschte

Zerkleinerungsergebnis und durch den zu erwartenden Verschleiß

entschieden werden. Für stark schleißende Gesteine sollte eine

Prallwand aus Stahl normalerweise nicht vorgesehen werden.

Die Rotorschleuderbrecher finden immer dann ihren Einsatz,

wenn es um die Kornform, also die Herstellung von Edelsplitten

geht. Rotorprallmühlen sind prinzipiell Rotorprallbrecher für deutlich feineres Aufgabegut. Sie verfügen über wesentlich mehr Beschleunigungselemente und arbeiten mit einem Spalt von 12–22 mm

zwischen diesen Elementen und der Prallwand. Es handelt sich um

ausgesprochene „Sandmaschinen“ für wenig schleißende Gesteine.

Einsatzgebiete für „Außenseiter“

Walzenbrecher/mühlen sind heute aus der Gesteinsaufbereitung

weitestgehend verschwunden. Ihre Leistung ist zu niedrig, das

Zerkleinerungsverhältnis zu gering und der Verschleiß zu hoch.

Sie haben aber immer noch ein Einsatzgebiet, wenn es um „scho-

Mineralische Rohstoffe 6 / 2010

nende Zerkleinerung“ geht. Mit diesem Begriff soll einfach gesagt

werden, dass das geringe Zerkleinerungsverhältnis bewusst angestrebt wird. Hammerbrecher/mühlen haben in den letzten 50

Jahren an Bedeutung verloren. Sie finden aber immer noch ihr

Einsatzgebiet für besondere Zerkleinerungsaufgaben. Hammermühlen mit Spaltrost werden insbesondere für die Feinzerkleinerung

wenig schleißender Gestein eingesetzt. Sie erreichen sehr hohe

Zerkleinerungsgrade.

Zusammenfassung

Die vorstehenden Ausführungen zeigen, dass die Auswahl eines

Brechers gar nicht so einfach ist und wohl durchdacht sein sollte.

Der neue Brecher soll schlussendlich die wirtschaftlichste Lösung

bei Erfüllung aller Wünsche des Betreibers darstellen.

Literatur

[1] Oleg Popov: Beitrag zur mathematisch-petrografische Gefügecharakteristik, Dissertation 2007, TU Bergakademie Freiberg

Kontakt

Dr. Eckhard Schicht

[email protected]

+DQGHO9HUPLHWXQJ6HUYLFH

9HUVFKOHL²XQG(UVDW]WHLOH

-HW]W]XVFKODJHQ

%HLXQV]XP6RQGHU(LQIKUXQJVSUHLV

:LUKDOWHQIU6LHGLH

QHXH6LHEWHFKQLNYRQ

0HWVR0LQHUDOVEHUHLW

67

,QIRVXQWHU

LQIR#DSH[OLHEHQGH

ZZZDSH[OLHEHQGH

19