Ethan Frome

Werbung

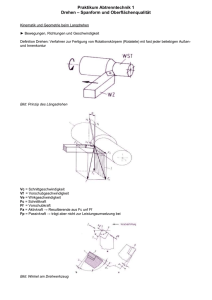

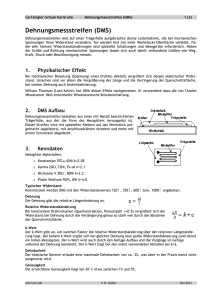

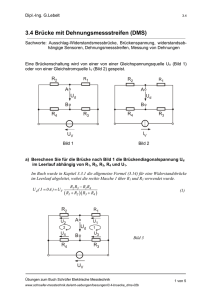

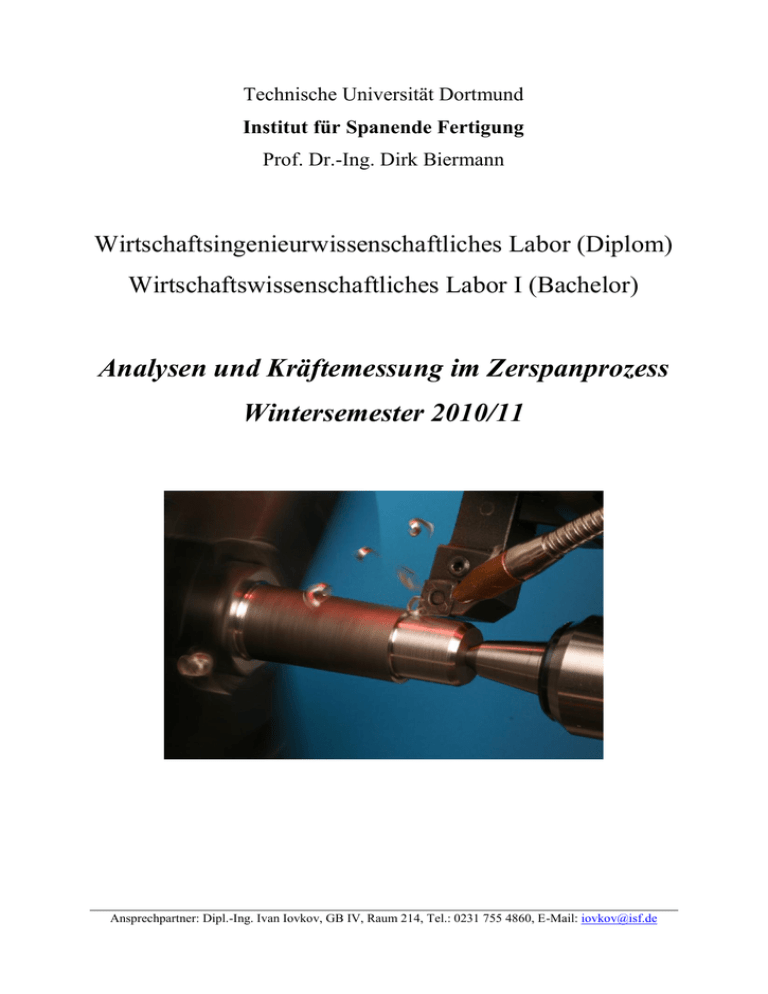

Technische Universität Dortmund Institut für Spanende Fertigung Prof. Dr.-Ing. Dirk Biermann Wirtschaftsingenieurwissenschaftliches Labor (Diplom) Wirtschaftswissenschaftliches Labor I (Bachelor) Analysen und Kräftemessung im Zerspanprozess Wintersemester 2010/11 Ansprechpartner: Dipl.-Ing. Ivan Iovkov, GB IV, Raum 214, Tel.: 0231 755 4860, E-Mail: [email protected] Inhalt 1 2 3 4 5 6 Grundlagen 1.1 Schneidkeil, Geometrie 1.2 Komponenten der Zerspankraft 1.3 Geometrie der Zerspanung 1.4 Schnittkraft und spezifische Schnittkraft 1.5 Zerspanleistung 1.6 Spanarten 1.7 Spanformen Verfahren der Schnittkraftmessung 2.1 Messung der Leistungsaufnahme (Taylor) 2.2 Schnittkraftmessung mit piezoelektrischen Kraftaufnehmern 2.3 Messung der Schnittkraft mit Dehnungsmessstreifen (DMS) Versuchsaufbau 3.1 Messkette 3.2 Übertragungsfaktoren Versuchsdurchführung 4.1 Erfassung der Schnittkraftkomponenten in Abhängigkeit von a p und f 4.2 Erfassung der Schnittkraftkomponenten in Abhängigkeit von vc 4.3 Werkstoff- und Werkstückdaten Versuchsauswertung 5.1 Auswertung Versuchsreihe 4.1 5.2 Auswertung Versuchsreihe 4.2 5.3 Diskussion Anhang 6.1 Technische Daten der Maschine 6.2 Messgeräte 1 1 Grundlagen 1.1 Schneidkeil, Geometrie Grundprinzip der spanenden Formgebung ist die Wirkung des Schneidkeiles. Seine charakteristischen Winkel sind der Spanwinkel , der Keilwinkel und der Freiwinkel . Diese drei Winkel ergänzen sich zu 90° (Bild 1). Der Spanwinkel kann sowohl positiv als auch negativ ausgeführt sein. Beim Spanen mit geometrisch bestimmter Schneide haben die Winkel einen definierten Wert, bei Verfahren mit geometrisch unbestimmter Schneide nicht. Beim Drehen liegt der Schneidkeil meist in Form einer Wendeschneidplatte vor (Bild 2). Wendeschneidplatte γ β Span Span f Wendeschneidplatte vc vc Werkstück Draufsicht f α Werkstück Orthogonalansicht Bild 1: Eingriffssituation der Wendeschneidplatte Bild 2: Drehwendeschneidplatte im Werkzeughalter 2 1.2 Komponenten der Zerspankraft Die Zerspankraft F greift am Schneidkeil des Werkzeuges an und lässt sich im Wesentlichen in die drei Hauptkomponenten Fc (Schnittkraft), Fp (Passivkraft) und Ff (Vorschubkraft) aufteilen (Bild 3). Bild 3: Komponenten der Zerspankraft 1.3 Geometrie der Zerspanung Die wichtigsten Zerspanungsgrößen sind die Schnittgrößen und die Spanungsgrößen. Die Schnittgrößen müssen zur Spanabnahme unmittelbar oder mittelbar eingestellt werden. Es sind: Vorschub f Schnittgeschwindigkeit vc Schnitttiefe ap Spanungsgrößen sind aus den Schnittgrößen abgeleitete Werte (Bild 4): Einstellwinkel Spanungsdicke h = fsin Spanungsbreite b = ap /sin Der Spanungsquerschnitt A beschreibt die Fläche des noch nicht abgetrennten Spanes: A= b h = ap f 3 f f vc κ A ap Bild 4: Geometrische Zusammenhänge beim Drehen 1.4 Schnittkraft und spezifische Schnittkraft Zwischen Schnittkraft Fc und spezifischer Schnittkraft kc gilt die Beziehung: Fc = A kc kc = Fc / A Der Wert kc gibt die Schnittkraft bezogen auf den Spanungsquerschnitt an und ist abhängig von dem zu zerspanenden Werkstoff, den Einstelldaten des Prozesses und der Werkzeuggeometrie. Trägt man die kc-Werte über der Spanungsdicke h in doppelt logarithmischem Maßstab in ein Diagramm ein, so ergibt sich annähernd eine Gerade (Bild 5). Beim Spanungsquerschnitt A = 1 mm² und h = 1 mm ergibt sich der sogenannte kc 1.1 Wert. kc = kc 1.1h-z Fc = bkc 1.1h1-z z = tan 4 Bild 5: Spezifische Schnittkraft kc über der Spanungsdicke h1 für den Werkstoff Ck 60 1.5 Zerspanleistung Die Zerspanleistung Pc berechnet sich nach: Pc = Fcvc 1.6 Spanarten Bei der Spanbildung findet in der Scherebene eine Umformung statt (Bild 6). Von dem Umformverhalten des Werkstoffes hängt es ab, ob eine Werkstofftrennung auch in der Scherebene erfolgt und wie stark sie ausgeprägt ist. Aufgrund dessen sind verschiedene Spanarten zu unterscheiden (Bild 7), wobei allerdings auch Zwischenzustände auftreten können. 5 Bild 6: Spanentstehung (nach König) Bild 7: Spanarten Der Spanablauf ist beim Fließspan gleichmäßig und ununterbrochen. Voraussetzung für die Fließspanbildung ist ein ausreichendes Umformvermögen des Werkstoffes. Sie wird begünstigt durch hohe Schnittgeschwindigkeit und große Spanwinkel. Scherspäne bilden sich, wenn die Umformung in der Scherebene die Umformfähigkeit des Werkstoffes überschreitet. Sie bestehen aus vollkommen getrennten Spanteilen, die wieder zusammenschweißen. Bei Werkstoffen mit geringer Umformfähigkeit werden die Späne nicht mehr abgetrennt, sondern aus der Oberfläche herausgerissen. Dieses Verhalten wird Reißspanbildung genannt. 1.7 Spanformen Unter der Spanform versteht man die Form, mit der ein Span nach Abschluss des Zerspanvorganges die Spanfläche des Werkzeuges verlässt. Man unterscheidet die in Bild 8 dargestellten Spanformen. Dabei sind Band- und Wirrspäne aufgrund ihrer Größe bzw. ihres 6 Platzbedarfes unerwünscht. Sie behindern die Maschinenbedienung, beschädigen Werkstück und Werkzeug, beanspruchen viel Platz, können schlecht gehandhabt werden und erhöhen die Unfallgefahr. Aus diesem Grunde werden zumindest Wendelspäne gefordert, wenn nicht verfahrensbedingt noch kleinere Spanformen erforderlich sind. Dies kann der Fall sein, wenn die Späne durch den Kühlschmierstoff transportiert werden müssen, wie z.B. beim Tiefbohren. Bild 8: Spanformen beim Drehen (nach Stahl-Eisen-Prüfblatt) Da die Späne generell scharfkantig sind, sollte bei der Versuchsdurchführung geeignete Kleidung und geschlossenes Schuhwerk getragen werden. 7 2 Verfahren der Schnittkraftmessung 2.1 Messung der Leistungsaufnahme (Taylor) Die Messung der momentan aufgenommenen Leistung P des Spindelantriebes der Werkzeugmaschine erlaubt die Bestimmung der Schnittkraft Fc. Bei bekanntem Wirkungsgrad µ des Antriebes (Anteil der in Schnittleistung umgesetzten Leistung P) lässt sich die Schnittkraft Fc in Abhängigkeit der Leistung P und der Schnittgeschwindigkeit vc berechnen: Fc = P µ / vc Dieses Verfahren wird heute zwar nicht mehr zur absoluten Kraftmessung eingesetzt, dient aber als Maßstab für den Verschleißzustand von Zerspanwerkzeugen. Jede moderne Werkzeugmaschine zeigt die aktuelle Leistungsaufnahme der Antriebe bzw. der Spindel an. 2.2 Schnittkraftmessung mit piezoelektrischen Kraftaufnehmern Piezoelektrische Kraftaufnehmer nutzen den piezoelektrischen Effekt, um Kräfte, die auf einen piezoelektrischen Kristall wirken, in messbare Spannungen zu wandeln. Piezoelektrische Kristalle bestehen aus Ionen, die so im Kristallgitter angeordnet sind, dass der Kristall unpolarisiert ist, d. h. die Ladungen der Ionen gleichmäßig verteilt sind, wenn er nicht verformt wird. Wirkt eine Kraft F auf den Kristall, so wird er verformt. Dadurch verlagern sich die Ionen im Kristall, woraus eine Ungleichverteilung der positiven gegenüber den negativen Ionen entsteht. Diese Ungleichverteilung der Ladungen bewirkt eine Polarisation des Kristalls, d. h. es ist zwischen der einen und der anderen Seite des Kristalls eine Spannung messbar. Die Spannung ist proportional zur elastischen Verformung des Kristalls, die wiederum proportional zur wirkenden Kraft ist. Diese Vorgänge sind vereinfacht in Bild 9 dargestellt. Die Ladungsschwerpunkte der positiven und der negativen Gesamtladung liegen bei einem piezoelektrischen Kristall ohne Krafteinwirkung aufeinander. Unter Krafteinwirkung verformt sich der Kristall. Der positive Ladungsschwerpunkt wird dadurch nach oben verschoben. Daraus resultiert eine Polarisation. In vergleichbarer Weise reagiert ein geeigneter piezoelektrischer Kristall auch auf Zug- und Schubspannungen. 8 Bild 9: Links: Piezoelektrischer Kristall ohne Krafteinwirkung. Rechts: Kristall unter Krafteinwirkung. Die verwendete Kraftmessvorrichtung besitzt ein geeignetes piezoelektrisches Element für jede Kraftrichtung. Zwei Elemente werden auf Schub und eines auf Druck belastet. Die Elemente sind unter mechanischer Spannung eingebaut, um auch entlastende, also negative Kräfte messen zu können. Piezoelektrische Elemente eignen sich hervorragend für dynamische Untersuchungen, da sie eine geringe Ansprechschwelle von 0,01 N besitzen, sowie eine hohe Eigenfrequenz von 1,5 bis 6 kHz und eine große Steifigkeit von 500 bis 5000 N/µm. Die hohe Steifigkeit bewirkt, dass die wirkenden Kräfte nahezu weglos gemessen werden. Dies ist eine wesentliche Voraussetzung für den Einsatz in Werkzeugmaschinen. Die Kraftmesseinrichtung wird zur Messung der Zerspankraftkomponenten in der Werkzeugmaschine zwischen Wendeschneidplattenhalter und Revolver eingebaut. Ein Nachteil der Zerspankraftmessung mit piezoelektrischen Elementen liegt darin, dass die von der Verformung erzeugten Überschussladungen auf der einen Seite des Kristalls langsam über den Ladungsverstärker zur anderen Seite des Kristalls abfließen und so die Polarisation verschwindet. Diesem Effekt wird durch elektronische Maßnahmen im Ladungsverstärker entgegengewirkt, so dass er nicht zum Tragen kommt. Ein weiter Nachteil ist, dass die piezoelektrischen Elemente sehr empfindlich auf Temperaturänderungen und hohe Temperaturen reagieren. Eine konstante Temperatur des Sensors ist daher sicherzustellen. Bei Zerspanversuchen kann dies die Kühlung der Kraftmesseinrichtung nötig machen. 9 2.3 Messung der Schnittkraft mit Dehnungsmessstreifen (DMS) Eine weitere gebräuchliche Methode zur Kraftmessung ist die Anwendung von Dehnungsmessstreifen (DMS). DMS bestehen aus einem mäanderförmig verlegten Leiter aus Metallfolie oder Draht. Dieser Leiter wird auf die Oberfläche eines Bauteils geklebt. Eine auf das Bauteil wirkende Kraft führt zu einer Verformung des Bauteils. Der DMS muss nun so angebracht sein, dass die Verformung des Bauteils zu einer Dehnung des DMS führt. Aufgrund der Dehnung des DMS verlängert sich der Leiter und sein Querschnitt verringert sich gleichzeitig. Dadurch steigt der elektrische Widerstand des Leiters, der proportional zu seiner Länge und invers proportional zu seinem Querschnitt ist. Aus einer Widerstandsänderung kann also die Dehnung ermittelt werden. Die Dehnung des DMS entspricht der Dehnung des Bauteils und diese ist durch die mechanischen Eigenschaften des Bauteils von der wirkenden Kraft abhängig. Der momentane Widerstand des Leiters kann mithilfe einer Messschaltung, der sog. Wheatston’schen Brücke, ermittelt werden. Diese Messschaltung und ein DMS sind in Bild 10 dargestellt. Bild 10: Dehnungsmessstreifen und Wheatston’sche Brücke Die Widerstände R2 und R3 der Schaltung sind gleich. RDMS ist der Widerstand des DMS. R4 ist ein Potentiometer, d. h. ein regelbarer Widerstand. Zwischen den Punkten 1 und 2 der Schaltung wird eine Spannung angelegt. Über die beiden Pfade von 1 nach 2 fällt also die gleiche Spannung ab. Die Spannung U zwischen den Punkten 3 und 4 ist somit vom Verhältnis der Widerstände RDMS und R4 abhängig. Sind diese gleich, so ist die Spannung U gleich null. Zur Messung von RDMS muss also R4 solange verändert werden, bis U = 0 ist. Dann gilt R4 = RDMS. 10 DMS können beispielsweise auf den Schaft des Werkzeughalters geklebt werden und messen so die unter der Belastung auftretende Verformung. Die erwünschte und üblicherweise vorhandene sehr steife Ausführung einer Werkzeugmaschine und dem Werkzeughalter steht hier jedoch dem Messprinzip entgegen und beeinflusst die Messgenauigkeit in negativer Weise. Daher ist dieses Verfahren zur Messung der Zerspankraft weniger geeignet als die Verwendung von piezoelektrischen Kraftaufnehmern. Der Vorteil der Kraftmessung mit DMS liegt darin, dass sowohl statische als auch dynamische Kräfte erfasst werden können. Zudem ist die Anwendung von DMS relativ einfach und kostengünstig. 11 3 Versuchsaufbau 3.1 Messkette Der piezoelektrische Kraftaufnehmer (das Dynamometer) erzeugt eine Ladung Q, die proportional zur wirkenden Kraft F ist. Der Ladungsverstärker ermittelt aus dieser Ladung die wirkende Kraft F und gibt eine zur Kraft proportionale Spannung aus. Diese wird durch die Messkarte des Rechners wiederum in die wirkende Kraft F umgerechnet und angezeigt. Dieser Vorgang wird mit einer Abtastrate von 1 kHz durchgeführt, dass bedeutet, dass 1000 Mal pro Sekunde für jede der drei Kraftrichtungen die wirkende Kraft vom Rechner abgetastet und aufgezeichnet wird (Bild 11). Bild 11: Messkette 3.2 Übertragungs- und Kalibrierfaktoren Für die Einstellung des Ladungsverstärkers wird für jede der drei Kraftrichtungen ein Kalibrierfaktor benötigt, den der Hersteller des Kraftaufnehmers angibt (Bild 12). Diese Faktoren werden durch Kennlinien dargestellt, die eingemessen wurden. Bild 12: Kennlinie der Kraftaufnehmer 12 Der Ladungsverstärker wandelt die Ladung Q in eine proportionale Spannung U. Dazu wird am Verstärker der Kalibrierfaktor eingestellt, der festlegt, welche Ladung Q in Picocoulomb (pC = 10-12C) durch eine Kraft F in Newton (N) im Dynamometer erzeugt und an den Verstärker weitergeleitet wird. Des Weiteren wird am Verstärker ein Übertragungsfaktor eingestellt, der festlegt, welche Spannung U am Ausgang des Verstärkers angelegt wird, wenn eine Kraft von 1 N gemessen wird. Dieser Übertragungsfaktor kann in gewissen Grenzen frei gewählt werden, um eine möglichst hohe Auflösung zu erzielen. 13 4 Versuchsdurchführung 4.1 Erfassung der Schnittkraftkomponenten in Abhängigkeit von ap, f und vc Die Schnittkraft, die Vorschubkraft und die Passivkraft sind im ersten Versuchsteil für verschiedene Schnitttiefen a1 ... a6 und für verschiedene Vorschübe f1 ... f6 zu messen. Die Drehzahl n bleibt dabei konstant. Ausgegangen wird von dem Parametersatz vc = 200 m/min, f = 0,15 mm und ap = 0,4 mm. Die gemittelten Kräfte im stationären Bereich werden in die folgenden Tabellen eingetragen. Abgelesen werden können die gemittelten Werte direkt aus der entsprechenden Auswertung der Messsoftware LabView (National Instruments). Dabei wird ein Zeitfenster gewählt, in dem das Kraftsignal einen nahezu stationären Wert erreicht. Aufgrund der Datenmenge kann dieser Mittelwert bei manueller Auswertung nur sehr mühsam bestimmt werden. Neben Angabe des Mittelwertes soll in der Auswertung noch die Standardabweichung der Mittelwerte angegeben werden, wobei diese zu bewerten sind. vc = 200 m/min, f = 0,15 mm und ap = var Schnitttiefenvariation ap1 = 0,05 ap2=0,1 ap3=0,2 ap4=0,4 ap5=0,75 ap6=1 f3 = 0,1 f4 = 0,2 f5 = 0,3 f6 = 0,4 ap in mm Fc in N/ Stabw. Ff in N / Stabw. Fp in N / Stabw. vc = 200 m/min, f = var und ap = 0,4 mm Vorschubvariation f1 =0,025 f2 = 0,05 f in mm Fc in N / Stabw. Ff in N / Stabw. Fp in N / Stabw. Die Schnittkraft, die Vorschubkraft und die Passivkraft sind im zweiten Versuchsteil für verschiedene Schnittgeschwindigkeiten vc1... vc6 zu messen. Die Schnitttiefe ap und der Vorschub f bleiben konstant. 14 Angegeben werden sollen wieder die Mittelwerte und die zugehörigen Werte der Standardabweichung. Außerdem soll jeweils die für die Schnittgeschwindigkeit vci (i=1...6) notwendige Drehzahl ni berechnet werden. vc = var, f = 0,15 mm und ap = 0,4 mm Schnittgeschwindigkeitsvariation (m/min) vc1 = 150 vc2= 200 vc3= 225 vc4= 250 vc5= 275 vc6= 300 Berechn. Drehzahl n Fc in N / Stabw. Ff in N / Stabw. Fp in N / Stabw. 4.2 Werkstoff- und Werkstückdaten Werkstoffbezeichnung: nach DIN 17 200: Härte HB weichgeglüht: Seco Werkstoffgruppe: Durchmesser des Rohteiles Durchmesser des Fertigteiles: Werkzeugdaten: Spanwinkel 0: Keilwinkel 0: Freiwinkel 0: Einstellwinkel : 15 5 Versuchsauswertung 5.1 Auswertung Versuchsreihe 4.1 Zur Auswertung der Versuchsreihe sind folgende Diagramme zu zeichnen: Diagramm I, Bearbeitungskräfte unter Variation der Schnitttiefe: Fc = f(ap) Fp = f(ap) Ff = f(ap) Diagramme II und III, Spezifische Schnittkraft in Abhängigkeit des Vorschubes und der Schnitttiefe: kc = f(f) für f1 ... f6 kc = f(ap) für ap1 ... ap6 Diagramm IV, Spezifische Schnittkraft in Abhängigkeit der Spanungsdicke h: kc = f(h) doppelt logarithmische Darstellung Berechnen Sie kc1.1! 5.2 Auswertung Versuchsreihe 4.2 Zur Auswertung der Versuchsreihe sind folgende Diagramme zu zeichnen: Diagramm V, Bearbeitungskräfte in Abhängigkeit der Schnittgeschwindigkeit: Fc = f(vc) Fp = f(vc) Ff = f(vc) Berechnen Sie die jeweilige mittlere Zerspanleistung. 5.3 Diskussion Die Versuchsergebnisse sind in einem Kurzbericht von maximal 8 Seiten (Inhalt! Deckblatt o.ä. ausgenommen) zu diskutieren. Mögliche Fehler und deren Quellen oder ungewöhnliche Messergebnisse sind einzuordnen und zu begründen. Dazu gehören auch die Kurvenverläufe der Diagramme I-V. Bitte beachten Sie, dass sich die Ergebnisse der Versuche von Ergebnissen, die in der üblichen Literatur dargestellt werden, abgrenzen können. Auch hierfür sollten mögliche Ursachen angegeben werden. Abschließend ist ein Vortrag in Form einer Power-Point-Präsentation über die Versuchsergebnisse und –durchführung zu halten. Der Vortrag sollte nicht länger als 20 min dauern. Jede Präsentation, die länger als 22 min dauert, 16 wird nach Ablauf der 22. Minute unterbrochen und alles nicht vorgetragene zählt als nicht erbrachte Leistung. Die Folien der Präsentation werden als Anlage mit dem Kurzbericht abgegeben. Beides ist mindestens drei Werktage vor dem Vortrag bei einem der Betreuer einzureichen. Die Präsentation findet innerhalb von zwei Monaten nach der Versuchsdurchführung statt. Der Termin wird direkt nach dem Versuch oder maximal einen Tag später vereinbart. Am Tag der Versuchsdurchführung wird vor Beginn des Versuches das nötige Wissen zum Versuch abgefragt. Hierbei wird von allen Teilnehmern erwartet, dass sie sich angemessen auf den Versuch vorbereitet haben und somit alle Fragen beantworten können. Sollte sich eine Gruppe bzw. ein Teilnehmer als ungenügend vorbereitet herausstellen, kann diese Gruppe/Person den Versuch frühestens im nächsten Jahr wiederholen. Tipp: Bitte beachten Sie insbesondere die Unterschiede der Abbildungen 1 und 4 und das hierfür zur Verfügung gestellte Video (Download siehe Skriptdownload)! Für Fragen, die im Vorfeld auftreten, steht der Betreuer Ivan Iovkov (GB IV, Raum 214, Tel.: 0231 755 4860, Email: [email protected]) gerne zur Verfügung. Kritik an der Versuchsplanung und Vorschläge zur Verbesserung sind erwünscht! 17 6 Anhang 6.1 Technische Daten der Maschine Maschine: Monforts RNC 602 60°-Schrägbett-Drehmaschine Drehzahlbereich: 28 ... 4000 1/min Max. Drehlänge 600 mm Drehdurchmesser über Schlitten: 210 mm Drehdurchmesser über Bett: 360 mm Antriebsleistung 30 kW Bild 15: Drehmaschine Monforts (Quelle: ISF) 6.2 Messgeräte Dynamomenter:___________________________________ Ladungsverstärker: ________________________________ Messkarte: National Instruments _____________________ Messprogramm: LabView (NI) Abtastrate:___________ Hz 18