Sensoren und ihr Einsatzgebiet in der Automobilindustrie

Werbung

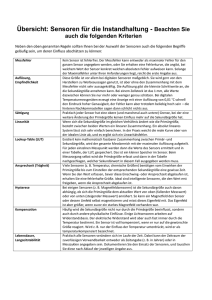

Sensoren und ihr Einsatzgebiet in der Automobilindustrie Sensoren im Fahrzeug Hauptanforderungen an Entwicklungsmaßnahmen Anforderung 1.Hohe Zuverlässigkeit…….. ……….Robuste Technik 2.Geringe Herstellungskosten…….. Massenfertigung 3.Harte Betriebsbedingungen………. Widerstandsfähige Verpackung 4.Kleine Bauweise………………………. Platzsparen 5.Hohe Genauigkeit……………………..Sicherheit Erfassung verschiedener Eingangsgrößen durch Sensoren Elektrische Größen Elektromagnetische Strahlung Mechanische Größen Spannung Frequenz Weg, Abstand Stromstärke Intensität Geschwindigkeit Widerstand, Kapazität Polarisation Beschleunigung Druck, Kraft Sensoren Magnetische Größen Feldstärke Flussdichte Chemische Größen Thermische Größen Temperatur Wärmekapazität Aggregatzustand Konzentrationen Einsatzgebiet Ölstand……………Kapazitive Geschwindigkeit..Hall‐Sensor Temperatur………NTC‐Widerstand Druck………………Piezoelektrische Fahrpedal…………Potentiometer Lichtstärke…… …Photozellen, Kameras Dehnung………. ..Dehnungsmessstreifen Abstand……… ….Ultraschal, Radar, Infrarot Lichtstärke…… …Photozellen, Kameras Die Elektronik im Pkw kann nur funktionieren, wenn die Sensoren , physikalische Größen wie Tempe., Drehzahl, Druck in elektrische Signale umwandeln und an das Steuergerät weitermelden. Da die Sensoren je nach ihrem Einsatzort im Auto oft extremen Bedingungen ausgesetzt sind , hängt von ihrer zuverlässigen Funktion der Erfolg der Motor‐Elektronik ab. Alle elektronische Systemen im Auto arbeiten nach dem Prinzip Eingabe ( Sensoren), Verarbeitung ( Steuergerät), Ausgabe( Aktoren). Aktive‐und passive Sensoren Sensoren werden oft entsprechend ihrer Wirkungsweise beim Umformen nichtelektrische in elektrischer Größen in Aktive und Passive Sensoren unterteilt. Aktive Sensoren: sind Messfühler, die intern verstärkende oder signalformende Bauelemente enthalten. Prozessenergie wird erzeugt und verarbeitet, sie erhalten eine aktorische und sensorische Komponente wie z.B. Radar, Infrarot, Ultraschall Entfernungsmessung. Passive Sensoren: sind Sensoren die passive Elemente wie ( Spule, Widerstand, Kondensator) enthalten. Die Signale werden in den meisten Fällen als analoge Spannung ausgegeben. Aktoren Wandeln Sie die in elektrische –digitaler oder analoger Form vorliegenden Stellbefehle des Steuergeräts in mechanische Arbeit um . Die Energiewandlung erfolgt motorisch, hydraulisch und magnetisch Zum Positionieren kommen vorzugsweise mechanische oder elektrisch gesteuerte Gleichstrommotoren und Schrittmotoren zum Einsatz. Stellglieder sind in den meisten Fällen Elektromagnete, die bei eingeschaltet Zündung pulsseitig dauernd mit 12 Volt versorgt werden. Das Steuergerät greift über die Masse ein, und verbindet die Masseleitung des Magneten mit der Motormasse. Induktiv‐Sensor Für Erfassung von Bewegungen wie ( Raddrehzahl, Kurbelwellenumdrehung, etc.) verwendet man induktiv‐Sensoren. Das physikalische Prinzip der Erzeugung einer Induktionsspannung beruht auf der zeitlichen Änderung des Magnetflusses. Funktionsweise: Wenn sich das Schwungrad und somit der Zahnkranz dreht, wird durch jeden einzelnen Zahn eine Magnetfeldänderung bewirkt. Die Änderung des Magnetfeldes erzeugt in der Spule eine Induktionsspannung. Die Anzahl der Impulse pro Zeiteinheit sind ein Maß für die Drehzahl des Schwungrades. Durch bewusste Zahnlücken im Zahnkranz kann das Steuergerät auch die momentane Stellung (Position) des Motors erkennen. Hall‐Sensor Auch mit Hall‐Sensor lassen sich Drehzahl ( Geschwindigkeitsgeber , Wegstreckenfrequenzgeber ) bestimmen. In der Hall‐Sonde, die von einem Steuerstrom durchflossen wird , wir d eine zur magnetische Flussdichte B proportionale Spannung, UH erzeugen . Durch eine rotierende Blende lässt sich das Magnetfeld phasengleich zur Drehzahl ändern und somit ein zur magnetischen Flussdichte B proportionales Spannungssignal erzeugen. Temperatur‐Sensor Temperaturmessungen am Motor und im Strom der Angesaugten Luft liefern dem elektrischen Steuergerät wichtige Daten über die Belastungsphase, in denen sich der Motor gerade befindet. Temp.‐Sensoren bestehen in der Regel aus NTC oder PTC‐ Widerständen NTC bedeutet (Negativer Temperatur Koeffizient) der Halbleiterwiderstand verringert bei steigender Temperatur seinen Wert. PTC bedeutet analog (positiver Temperatur Koeffizient), der Widerstand verringert bei fallenden Temperatur seinen Wert. damit gehören Glühlampen mit metallenen Glühfäden zu den Kaltleitern. Druck‐Sensor Zur Messung von absoluten bzw. relativen Drücken verwendet man piezoelektrische Sensoren . Sie erzeugen bei Belastung durch Druckkräfte eine elektrische Spannung . Im Motorbereich werden sie als Druckfühler im Saugrohr z.B. bei Einspritzanlagen eingesetzt, um den Lastzustand des Motors an das Steuergerät zu melden Lambda‐Sonde Die Lambdasonde (λ‐Sonde) ist ein Sensor, der in einem Verbrennungsabgas den jeweiligen Restsauerstoffgehalt misst, um daraus das Verhältnis von Verbrennungsluft zu Kraftstoff für die weitere Verbrennung so regeln zu können, dass weder ein Kraftstoff‐ noch ein Luftüberschuss auftritt. Es werden zwei Messprinzipien verwendet: Spannung eines Festkörperelektrolyten (Nernstsonde) und Widerstandsänderung einer Keramik (Widerstandssonde). Während die Außenwand von den heißen Abgasen umströmt wird. Die Sonde reagiert auf Sauerstoffgehalt im Abgas , mit der Erzeugung eines Spannungssignal U lambda . Der Spannung ändert sich bei unterschiedlicher Gemischzusammensetzung. Die Spannung wird an das Steuergerät weitergeleitet, und von dort wird über den Lambda Regelkreis das Luft‐Kraftstoffgemisch korrigiert. Lambda‐Sonde Zirconiumdioxid Zirconiumdioxid: als Ausgangsprodukt für die Herstellung von Zirconiumoxid wird Zircroniumsilicat ZrSiO4 verwendet. Zirconiumdioxid ist nichtmagnetisch, gegen Säuren und Alkalilaugen sehr beständig und besitzt eine hohe Widerstandsfähigkeit gegen chemische, thermische und mechanische Einflüsse. Zirconiumdioxid: Zirconiumdioxid besitzt die Fähigkeit, bei höherer Temperatur Sauerstoffionen elektrolytisch zu leiten. Diese Eigenschaft macht man sich zunutze, um unterschiedliche Sauerstoffpartialdrücke z. B. zwischen Abgasen und Luft (Lambdasonse) zu messen. Potentiometer‐Sensoren Der potentiometrische Sensor: ist ein Positions‐Sensor nach der Bauart eines Potentiometer, er misst bei gestreckter Bauform die länge, bei runder Bauform den Winkel Entspricht der Stellung des beweglichen Teiles (Schleifer) ändert sich der elektrische Widerstand zwischen Schleifer und den Enden. Schaltet man den Geber als Spannungsleiter, erhält man somit eine sich relativ zur Stellung ändernde elektrische Spannung. Der Sensor wird kalibriert, um eine bestimmten Spannung eine bestimmte Lage zuordnen zu können. Vorteile von Potentiometer‐Sensoren Einfach, übersichtlicher Aufbau Sehr großer Messeffekt Keine Elektronik erforderlich Weiter Temperaturbereich (<250 Grad) Hohe Genauigkeit Weiter Messbereich (fast 360 grad möglich) Problemlose Redundanzausführung flexible Kennlinie ( Variable Bahnbereich) flexible Montage( Ebene bzw. gekrümmte Fläche) Nachteile von Potentiometer‐Sensoren Mechanischer Verschleiß, Abrieb Messfehler durch Abriebreste Probleme bei Betrieb im Flüssigkeit Veränderlicher Übergangswiderstand von Schleifer zu Messbahn Abheben des Schleifers bei starker Beschleunigung bzw. Vibration Aufwändige Erprobung Rauschen Einsatzgebiet Fahrpedalsensor Tankfüllstandsensor Drosselklappenwinkelsensor Stauscheiben‐Potentiometer Bauformen eines Fahrpedalsensors Vor‐und Nachteile von Potentiometersensoren 1.Sensor 2.Pedal 3.Pedalblock Funktionsweise Zur Sicherheit ist der Fahrpedalsensor mit 2 Widerständen ( Potentiometer) mit verschiedenen Arbeitsbereichen (1 – 4v und 0,5‐2v) und getrennte Leitungen ausgerüstet als Notlauffunktion falls ein Widerstand ausfällt . Beim Ausfall von einem Widerstand wird Fehlersignal gesetzt und das Auto funktioniert weiter wie gehabt. Vorteil von E‐Gas Regelung des Drehmoments unabhängig von der Gaspedalstellung . Das Steuergerät sammelt alle Informationen und bestimmt danach , das Drehmoment ,Verbrauch, und Abgasaspekten die Drosselklappeneistellung, dabei ist eine stärkere Öffnung trotz Gaspedalrücknahme und ein schließen trotz Gasgeben möglich E‐Gas ist sinnvoll für PS‐starke Motorräder , wo das Steuergerät die enorme Leistung fein dosiert auf den Asphalt zu bringen Hall‐Winkelsensor Drosselklappe Die Drosselklappe befindet sich im Ansaugtrakt zwischen dem Luftfilter und dem Ansaugkrümmer des Motors. bei Vergasermotoren wird die Klappe direkt im Vergaser Verbaut, Die Drosselklappen kommen nicht nur bei Benzinmotoren zum Einsatz, auch moderne Dieselmotoren sind mit Drosselklappen ausgerüstet. Beim Dieselmotoren dient Sie in Zusammenhang mit der Abgasrückführung vor allem der Reduzierung von Stickoxiden. Drosselklappensensor Ultraschall Sensoren Mit Ultraschall bezeichnet man Schall mit Frequenz, die oberhalb des vom Menschen wahrgenommenen Bereiches liegen. Das umfasst Frequenzen zwischen 16 KHz (obere Hörschwelle) und 1,6 GHz. Schall mit noch höherer Frequenz wird als Hyperschall bezeichnet, bei Frequenzen unterhalb des für Menschen hörbaren Frequenzbereichs spricht man dagegen von Infraschall. Der Übergang von Luftschall in Festkörper oder Flüssigkeiten erfolgt nur, wenn die Schallwellen in unmittelbarer Nähe abgestrahlt werden oder ein Koppelmedium mit angepassten akustischen Eigenschaften sowie einer bestimmten Dicke dazwischen ist. . Ultraschall Sensoren Der Empfang von Ultraschallwellen kann prinzipiell mit den gleichen Wandlern geschehen, wie sie auch zu dessen Erzeugung verwendet werden. Die erhaltenen elektrischen Signale können einer Frequenz‐ , Phasen‐ oder Amplitudenauswertung unterzogen werden. Einsatzgebiet: Parkhilfe, und Abstands‐Kontrollsystem. Ultraschall Sensoren Literaturverzeichnis Mechatronische Systemtechnik im KFZ Prof. Dr. Ing. Tim Nosper Hey Wang, Sensorik , Berlin Springer‐ Verlag Internet . www.wikipedia.org