White Paper Entmagnetisieren von grossflächigen Objekten

Werbung

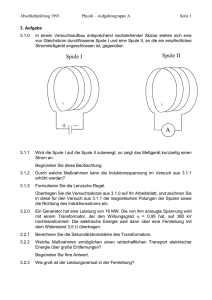

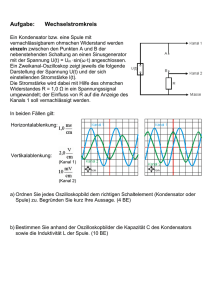

Maurer Magnetic AG – White Paper Entmagnetisieren von grossflächigen Objekten als Prozessvorbereitung vor Schweissverfahren Entmagnetisieren von Konstruktionsrohren Entmagnetisieren einer Trägerstruktur Marek Rohner Head of Technology Maurer Magnetic AG 8627 Grüningen Switzerland Konzept automatisierte Entmagnetisieranlage für Grossrohre Maurer Magnetic AG & Schuler Pressen GmbH www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 1 Entmagnetisieren von grossflächigen Objekten Einführung Dieses White Paper gibt einen Überblick über bekannte Entmagnetisierverfahren im Umfeld der Schweissprozesse. Zur Entmagnetisierung von grossflächigen Objekten eignen sich diese Verfahren jedoch nur bedingt. Für diese Anwendungsfälle wird hier eine neue Methodik zur vollständigen Entmagnetisierung von grossflächigen Stahlobjekten vor der Endmontage eingeführt. Beispiele von grossflächigen Stahlstrukturen: • Konstruktionsrohre und Pipelines • Schiffsmodule • Offshore Module • Druckbehälter und Tanks • Brückenträger und Fachwerke • Stahl-Panele • Wärmetauscher Durch Fertigungs- und Handlingsverfahren werden die Rohbau-Stahlkomponenten oft magnetisiert. Verfahren wie magnetische Rissprüfung, Schweissprozesse, Umformung, Plasmaschneiden und Flusskonzentration aufgrund induzierter Magnetfelder (Erdmagnetfeld) magnetisieren Stahlkomponenten. Beim Handling sind es vorallem elektromagnetische oder permanentmagnetische Lasthebemagnete, die den Stahl magnetisieren [1]. Hochfeste Konstruktionsstähle lassen sich tendenziell stärker magnetisieren als solche niedriger Festigkeit, was auf die relativ hohen Koerzitivfeldstärken von feinkörnigen Stahlwerkstoffen zurückzuführen ist. Hohe Nickelanteile (z.B. 9% Ni-Stahl für LNG-Tanks) bewirken ebenfalls stärker magnetisierbare Stähle [3]. Lokale Gefügeveränderungen rufen erfahrungsgemäss Stellen mit hohen Koerzitivfeldstärken hervor. Dies führt dazu, dass Stellen oder ganze Flächenanteile des Stahlmaterials einen erhöhten Restmagnetismus aufweisen. Der Restmagnetismus tritt am Übergang vom Material zur Luft in Erscheinung und kann an diesen Stellen als magnetische Feldstärke gemessen werden. An vorspringenden Kanten und Engstellen sind die Feldstärken aufgrund von Flussbündelungseffekten stark erhöht. Der Restmagnetismus kann auch in geschlossenen Magnetkreisen im Material verlaufen, wie dies oft in Unter-Pulver geschweissten Rohren (UP-Schweissen) der Fall ist. Er verläuft geschlossen im Umfang des Rohres und wird erst bei einer unregelmässigen Form der Rohrenden oder Aussparungen im Material als austretende Streufeldstärke erkennbar. Erhöhter Restmagnetismus bringt in der weiteren Verarbeitung und in Hinblick auf die Lebensdauer der Endkonstruktion Nachteile. In der weiteren Verarbeitung sind folgende Prozesse betroffen: • Schweissprozesse • Zerstörungsfreie Prüfung (Wirbelstromverfahren, Röntgenverfahren) • Vorbereitende Verfahren vor Beschichtungsprozessen (Kugelstrahlen, Partikelprobleme) Im Bereich der Lebensdauer: • Untersuchungen zeigen eine erhöhte Anfälligkeit auf Wasserstoffversprödung (gem. Forschungsberichten [6, 7]) www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 2 Entmagnetisieren von grossflächigen Objekten Stand der Technik im Umgang mit störenden Magnetfeldern bei Schweissverfahren Die häufigste Problematik mit zu hohem Restmagnetismus an Stahlobjekten ist die Störung von Schweissprozessen. Das Phänomen ist als „magnetische Blaswirkung“ bekannt. Das magnetische Gesamtfeld im Schweissspalt bewirkt durch Lorentzkraft eine Ablenkung des Lichtbogens [4]. Verwendete Bezeichnungen für Magnetfelder (Begriffserläuterung): Umgebungsfeld Hu: Das Umgebungsfeld (Erdmagnetfeld) induziert im Stahlobjekt einen magnetischen Fluss. Restmagnetismus Br: Im Stahl vorhandene Remanenz (Restmagnetismus). Schweissstromfeld Hs: Durch Schweissstrom entstehendes Magnetfeld (Masse-Rücklaufstrom). Gegenfeld Hg: Von einer Gleichstromquelle erzeugtes und einstellbares Magnetfeld, das im Schweissspalt wirkt. Gesamtfeld Htot: Die im Material verlaufenden magnetischen Flüsse sowie die äusseren Magnetfelder bewirken im Schweissspalt ein Gesamtfeld. Das Gesamtfeld ergibt sich als Summenfeld der einzelnen Magnetfeld-Anteile (für Magnetfelder gilt das Superpositionsprinzip). Die Ablenkung des Lichtbogens wird verhindert durch weitgehende Reduktion des Gesamtfeldes im Schweissspalt. Die im Stahl verlaufenden magnetischen Flüsse spielen im Hinblick auf magnetische Blaswirkung keine direkte Rolle, sie bewirken aber die Magnetisierung von grösseren Flächenbereichen des Stahls. Zur Verringerung des im Schweissspalt wirkenden Gesamtfeldes werden neben schweisstechnischen Massnahmen, wie z.B. dem Verändern der Schweissparameter oder Umplatzieren der Masse, nachfolgende Verfahren eingesetzt: Gegenfeld-Verfahren: Das Gesamtfeld wird mit einem gezielten Gegenfeld neutralisiert. Knock-Down-Verfahren: Es wird eine Gegenfeld appliziert, so dass sich nach Entfernung dieses Gegenfeldes kein Gesamtfeld mehr einstellt. Entmagnetisierungs-Verfahren: Das Material wird durch Wechselfeld-Umpolung entmagnetisiert. Spule Stromquelle Gerätemodule GegenfeldVerfahren Knock-DownVerfahren EntmagnetisierungsVerfahren Schweissgleichrichter bzw. Standard Gleichstromquelle Ja Ja Nein Geregelte, umpolbare Gleichstromquelle Ja Ja Ja Sinus-Wechselstromquelle hoher Leistung Nein Nein Ja Aufgewickelte Spule aus flexiblen Kabeln Ja Ja Ja Aufgewickelte Spule auf starrem Rahmen Ja Ja Ja Klammerspule Ja Ja Bedingt (Auf stationäre Entmagnetisierungsverfahren wird hier nicht eingegangen). www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 3 Entmagnetisieren von grossflächigen Objekten Einsatzbeispiele von Gegenfeld-, Knock-Down- und Entmagnetisierungsverfahren Aus Kabeln umwickeltes Objekt nahe der Schweissnaht: Umfangwicklung - Gegenfeld-, Knock-Down- oder Entmagnetisierungsverfahren einsetzbar. - Es wird nur der Stahlanteil in unmittelbarer Nähe der Wicklung magnetisch beeinflusst (gilt für alle Beispiele). - Erheblicher Wickelaufwand. - Bei Einsatz von Klammerspulen oder Rahmenspulen reduzierter Wickelaufwand. Magnetfeldmessung im Schweissspalt (optional) Lichtbogen Schweissprozess Feldlinien (illustrativ) Reduktion Gesamtfeld Htot Umfangwicklung an einem Plattenende: - Entmagnetisierungsverfahren oder KnockDown-Verfahren einsetzbar. - Nur mit Kabelspulen realisierbar, erheblicher Wickelaufwand. - Entmagnetisierung des ganzen Objekts erfordert Umpositionieren und neu Wickeln der Spule. Aus Kabeln gewickelte Spule aufgelegt auf der Oberfläche des Objekts: Auflagewicklung - Gegenfeld-, Knock-Down- oder Entmagnetisierungsverfahren einsetzbar. - Spulen müssen häufig umpositioniert-, aber nicht neu gewickelt werden. Auflagewicklung an einem Rohrende: - Entmagnetisierungsverfahren oder KnockDown-Verfahren einsetzbar. - Entmagnetisierung des ganzen Objekts erfordert nur Umpositionieren der Spule, ohne neu wickeln zu müssen. www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 4 Entmagnetisieren von grossflächigen Objekten Der magnetische Zustand im Material Der magnetische Zustand (Domänenstruktur) im ferromagnetischen Material lässt sich mit einer Betrachtung der magnetischen Neukurve verdeutlichen. Die Neukurve beschreibt die Magnetisierungsvorgänge im Material in Abhängigkeit vom angelegten Feld H. Die Domänen bestehen aus bis zur Sättigung magnetisierten Zonen, die durch Wände (Blochwände) begrenzt sind. In der Blochwand dreht sich die Magnetisierungsrichtung der angrenzenden Domänen. Bei grösser werdender Feldstärke H dreht sich die Magnetisierungsrichtung der Domänen zunehmend in Richtung des äusseren Feldes H, so dass die Blochwände als Domänengrenze verschwinden. Bei vollständiger Sättigung existiert nur noch eine grosse Domäne. H: Summe aller von aussen auf das Material wirkenden Magnetfelder H Neukurve B(H) gem. [8] 1. unmagnetischer Zustand* mit Flussschluss-Struktur (es tritt kein magnetischen Streufluss aus). 2. reversible Wandverschiebungen. 3. irreversible Wandverschiebungen. 4. Wandverschiebungen werden beendet, reversible Drehprozesse. 5. weitere Steigerung der Flussdichte B mit Einmünden in die Sättigung nur noch durch Drehprozesse der Polarisation. 5. B 4. 3. * Dieser Zustand wird nur durch Glühprozesse oder durch Wechselfeld-Entmagnetisierung erreicht. Das Material wird aus der magnetischen Sättigung durch eine hohe Anzahl Umpolungen abnehmender Amplitude wieder in den unmagnetischen Ursprung zurückgeführt. 2. H 1. Darstellung der magnetischen Domänenstruktur: Pfeil: Magnetisierungsrichtung der Domäne Linie: Domänen-Grenze = Blochwand (Grösse magnetische Domäne: ca. 10µm bis 1mm) Die nachfolgend beschriebenen referenzieren auf die Neukurve. www.maurermagnetic.ch Gegenfeld-, Knock-Down © Maurer Magnetic AG 04.2015 und Seite 5 Entmagnetisierungsverfahren Entmagnetisieren von grossflächigen Objekten Beschreibung der Verfahren inkl. Vor- und Nachteilen 1) Gegenfeld-Verfahren Bei dieser Methode wird versucht die störenden Magnetfelder im Schweissspalt durch gezielte Gegenfelder zu neutralisieren. An der Gleichstromquelle (z.B. Schweissgleichrichter) wird ein Gleichstrom eingestellt, der in der gewickelten Spule das Gegenfeld erzeugt. Dieses Gegenfeld überlagert sich mit dem störenden Gesamtfeld im Schweissspalt. Bei einem bestimmten Spulenstrom kann das Gesamtfeld im Optimalfall weitgehend neutralisiert werden. Im Material passiert folgendes: B = µ0(H + M) Br Btot Neukurve -HcB H H u + Hs Hysteresekurve des Stahlmaterials Erläuterungen Hg, Hu, Hs, Br siehe Seite 3. Koerzitivfeldstärke der magnetischen Flussdichte: HcB Gegenfeld Hg = Hu + Hs + HcB. Der Gesamtfluss Btot wird im von der Spule umwickelten Stahlbereich in die Nähe von null gedrückt. Das Gegenfeld bleibt während dem Schweissprozess eingeschaltet. Nach Entfernung des Gegenfeldes baut sich wieder der Gesamtfluss Btot auf. Schweissspalt Im Schweissspalt stellt sich das Gesamtfeld als Überlagerung des Streuflusses* und der umgebenden Felder dar (in der Grafik nicht dargestellt). * Als Streufluss werden aus dem Stahl austretende Feldlinien bezeichnet. Vorteile • Umsetzbar mit herkömmlichem Schweissequipment. Benötigt wird ein einstellbarer Schweissgleichrichter und Schweisskabel ausreichender Länge. • Die Methode kann theoretisch jedes in der Praxis vorkommende Gesamtfeld neutralisieren. Nachteile • Ohne Einsatz von Magnetfeld-Messung im Schweissspalt ist es schwierig, das richtige Gegenfeld einzustellen. Dies führt zu einer „Trial and Error“ Methode mit entsprechend geringer Produktivität und Qualität. • Bei unregelmässig verlaufender Gesamtfeldstärke im Schweissspalt muss mehrfach nachjustiert werden. • Die Spulenwicklung kann nicht in jedem Fall aufgebracht werden. • Neuere Schweissgeräte basieren auf Invertertechnologie mit gepulstem Schweissstrom. Damit lässt sich die Gegenfeldmethode nicht ohne weiteres umsetzen. • Das Material ist nicht entmagnetisiert (Zustand 3. in der magnetischen Neukurve, siehe Seite 5). www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 6 Entmagnetisieren von grossflächigen Objekten 2) Knock-Down-Verfahren Bei dieser Methodik wird der umwickelte Stahlbereich zunächst in einer Richtung möglichst bis zur Sättigung magnetisiert. Dadurch werden mehrpolige Felder vor dem Knock-Down gleichgerichtet. Danach wird ein definiertes Gegenfeld aufgebracht, so dass nach Entfernung des Gegenfeldes das Gesamtfeld im Schweissspalt auf null abfällt [9]. B Bsat Br Btot Hsat -Hx Hu + Hs H Hysteresekurve Erläuterungen Hg, Hu, Hs, Br siehe Seite 3. Hx: Feld, bei welchem der Fluss B nach Entfernung von Hg null wird. Das Material wird zunächst bis zur Sättigung magnetisiert (Bsat, Hsat). Einstellung Gegenfeld Hg = Hu + Hs* + Hx. Das Gegenfeld wird während dem Schweissprozess ausgeschaltet. Nach Entfernung des Gegenfeldes bleibt der Gesamtfluss Btot (eine gewisse Zeit lang) in der Nähe von null. * In der Praxis wird zur Bestimmung des Gegenfeldes das Schweisstromfeld Hs häufig weggelassen. Schweissspalt Im Schweissspalt stellt sich das Gesamtfeld als Überlagerung des Streuflusses und der umgebenden Felder dar (in der Grafik nicht dargestellt). Vorteile • Das Gegenfeld und die Spule kann nach dem Knock-Down-Verfahren entfernt werden. • Die Schweissstellen können mit diesem Verfahren vorgängig für den Schweissprozess vorbereitet werden (z.B. durch Einsatz von Entmagnetisierteams). Nachteile • Nach einer gewissen Zeit stellt sich im Stahl wieder eine erhöhte Magnetisierung ein, weil die mit dem Knock-Down-Verfahren nicht beeinflussten magnetischen Zonen das benachbarte Material wieder magnetisieren (typischerweise nach ca. 1-2 Stunden). • Bei starken äusseren Feldern kann mit diesem Verfahren alleine das Gesamtfeld nicht eliminiert werden. Der Einsatz des Gegenfeldverfahrens wird zusätzlich notwendig. • Das Material ist nicht entmagnetisiert (Zustand 3. in der magnetischen Neukurve, siehe Seite 5). www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 7 Entmagnetisieren von grossflächigen Objekten 3) Entmagnetisierungs-Verfahren Bei dieser Methode werden in Spulen magnetische Wechselfelder abnehmender Amplitude generiert. Die Stromquelle erzeugt dazu Ströme abnehmender Amplitude. Das Verfahren bewirkt eine Entmagnetisierung des Materials durch die sukzessive-Verkleinerung der Hysteresekurve. Magnetisch wird der Stahl zunächst möglichst voll magnetisiert (Gleichrichten aller magnetischen Domänen). Danach wird durch laufende Umpolung mit abnehmender Amplitude eine statistische Verteilung der DomänenMagnetisierungsrichtung erreicht [10]. Die Güte des Prozesses hängt von folgenden Parametern ab: • Maximale Feldstärke (zur magnetischen Sättigung des Materials). • Frequenz der Umpolung (tiefe Frequenz für mehr Eindringtiefe). • Grösse des erzeugten Magnetfeldes (grösse Wirkbereich). • Homogenität des Wirkbereiches (Gleichmässigkeit des Feldes innerhalb Wirkbereich). • Abnahmepräzision (kleines Dekrement der Amplitude [10] und hohe Genauigkeit der Feldsymmetrie). 3.1) Entmagnetisierung durch Gleichfeld-Umpolung B Feldstärke Neukurve H Zeit Vorteile • Das Material ist entmagnetisiert (Zustand 1. bis 3. in der magnetischen Neukurve, siehe Seite 5). • Erfordert keine Einstellung und Justierung am Generator. Prozess-Auslösung per Taste. Nachteile • Relativ lange Dauer des Entmagnetisierzyklus (ca. 30s bis 3min, je nach Stromquelle). • Bei Geräten aus der Praxis führt die lange Zyklusdauer zu einer verhältnissmässig hohen StromEinschaltdauer. Dadurch wird eine hohe Erwärmung im Leiter bewirkt und das Erzeugen von hohen Spitzen-Feldstärken ohne erweiterte Kühlungsmassnahmen der Spule verunmöglicht. • Die vollständige Entmagnetisierung von grossflächigen Objekten wird dadurch sehr zeitintensiv. • Der Magnetismus kann nicht in jedem Fall beseitigt oder genügend reduziert werden. Mögliche Gründe dafür sind eine zu geringe Wirkung der Entmagnetisierung oder das Verbleiben von induzierten Magnetfeldern grosser Intensität. www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 8 Entmagnetisieren von grossflächigen Objekten 3.2) Entmagnetisierung durch Sinuspuls hoher Feldstärke B Feldstärke viele Umpolungen und hohe Abnahmepräzision H Zeit kleine Hystereseschleife am Ende des Pulses hohe Spitzenfeldstärke Nachfolgende Puls-Parameter wurden in praktischen Versuchen eruiert und werden vorzugsweise zur Entmagnetisierung von grossflächigen Stahlobjekten (bis ca. 60mm Wandstärke) eingesetzt: • Hohe Feldstärke (ca. 50...100kA/m) zur Umpolung hartmagnetischer Zonen und zur Erhöhung der Eindringtiefe. • Entmagnetisierfrequenz ca. 5...20Hz. • Pulsdauer ca. 6...20s, abhängig von der Entmagnetisierfrequenz. • Spule mit ausreichend grossem Wirkbereich (Durchmesser ca. 600...1‘000mm). Dies wird benötigt, um im Material verlaufende, geschlossene Magnetkreisläufe erfolgreich zu unterbrechen und ein Verschieben von Magnetismus im Material zu verhindern. • Sinusschwingung hoher Abnahmepräzision. Dadurch wird ferromagnetisches Gefüge mit grober Domänenstruktur bestmöglich aufgebrochen und fein aufgelöst. Vorteile • Das Verfahren ist schnell, deshalb eignet es sich zur Puls-Entmagnetisierung von grossen Stahlflächen. • Das Material ist optimal entmagnetisiert (Zustand 1. in der magnetischen Neukurve, siehe Seite 5). • Das Verfahren erfordert keine Einstellung oder Justierung an der Stromquelle. Pulsauslösung per Taste, äusserst einfache Bedienung und Handhabung. Nachteile • Der Magnetismus kann nicht in jedem Fall beseitigt oder genügend reduziert werden (identische Gründe zum vorangehenden Verfahren 3.1)). • Das Verfahren erfordert einen elektrischen Anschluss höherer Leistung, was den Einsatz im Feld erschwert. www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 9 Entmagnetisieren von grossflächigen Objekten Entmagnetisieren von grossflächigen Teilkomponenten vor dem Zusammenbau Vollständige KomponentenEntmagnetisierung Transport Montage Schweissen Diese Methode wurde in der Vergangenheit bereits eingesetzt, allerdings oft mit beschränktem Erfolg. Die Gründe dafür werden mit zu geringer Wirkung der Entmagnetisierverfahren oder mit der zu umständlichen und zeitintensiven Durchführung beschrieben [1, 5]. Maurer Magnetic AG hat die Entmagnetisierung von Teilkomponenten mit dem vorangehend beschriebenen Verfahren Entmagnetisierung durch Sinuspuls hoher Feldstärke und einer neuen Methodik mehrfach erfolgreich eingesetzt. Das Verfahren ist durch mehrere Patente geschützt. Das Verfahren eliminiert die Magnetisierung (Restmagnetismus) der kompletten Teilkomponenten. Nicht verhindert wird, dass äussere Felder weiterhin magnetische Flüsse im Bauteil induzieren. Die Flussdichte ist abhängig von Material, Geometrie und der Feldstärke des anliegenden Feldes. In Extremfällen kann das induzierte Feld trotz vorheriger kompletter Entmagnetisierung Schweissprozesse immer noch stören. Im Weiteren ist bekannt, dass insbesondere DC oder hybride DC/AC Schweissverfahren das Potential haben, Stahl wieder zu magnetisieren [1]. In Ausnahmefällen reicht deshalb die vorgängige Entmagnetisierung der Komponenten alleine nicht aus, so dass sensible Schweissprozesse mit der vorgängig beschriebenen Gegenfeldmethode 1) unterstützt werden müssen. Entwicklungen im Bereich der Schweisstechnologie (AC-Verfahren, z.B. G-FCAW-AC, Tandem-Wire DC/AC) führen jedoch zunehmend zu stabileren Lichtbögen, so dass auch bei höheren magnetischen Feldstärken geschweisst werden kann [2]. Gesamtheitlich betrachtet bewirkt die hier beschriebene Methode Vorteile bezüglich anschliessenden Schweissverfahren und zerstörungsfreien Prüfungen mit Wirbelstrom oder Röntgen, und sie reduziert die Anfälligkeit auf Magnetokorrosion [6, 7]. In Verbindung mit anschliessenden nicht- bzw. schwach magnetisierenden Fertigungsverfahren werden diese Vorteile in die Endkonstruktion übernommen. Gerätemodule zur Entmagnetisierung von grossflächigen Teilkomponenten Die Entmagnetisiermaschine besteht aus einem Leistungsmodul der Baureihe MM DM /-P /-PC. Die Spule wird aus zwei bis drei flexiblen Entmagnetisierkabeln aufgewickelt, vorzugsweise Kabeltyp K8/10-30 zu je 30m Kabellänge. Dieses Kabel beinhaltet 8 Leiter und ist mehrfach verkoppelbar. Bei Einsatz von 3 Kabeln ergibt sich eine gesamte Leiterlänge von ca. 3 x 30 x 8 = 720m, die zu einer Spule von ca. 1m Durchmesser aufgewickelt werden. Bei maximaler Stromstärke erzeugt ein Leistungsmodul MM DM200 an 3 Kabeln eine Leistung von ca. 60kW. Diese maximale Leistung (ca. Faktor 30 höher als in den vorangehenden Verfahren 1), 2) und 3.1)) wird beim Pulsverfahren nur kurzzeitig während ein paar hundert Millisekunden verbraucht. Die mittlere Leistung beträgt bei einer Taktrate von 1 bis 2 Pulsen pro Minute ca. 3 bis 6% der maximalen Leistung. Dadurch reduziert sich die thermische Belastung und somit die Erwärmung der Spule. Zu Beachten ist, dass die kurzzeitige Maximalleistung vom Stromnetz bzw. vom Stromgenerator erbracht werden muss. Angeschlossen am Stromnetz reicht ein Drehstromanschluss 3x380...480VAC 50/60Hz von 63A aus (kurzzeitige Überlast von bis zu 200A liegt innerhalb der Sicherungskennlinie). Die hohe Feldstärke ermöglicht die Entmagnetisierung bei verhältnismässig hohen Frequenzen (5...20Hz) mit trotzdem ausreichender Eindringtiefe ins Material. Die hohe Frequenz erlaubt wiederum eine kurze Pulsdauer mit hoher Anzahl Umpolungen. www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 10 Entmagnetisieren von grossflächigen Objekten Ablauf der Entmagnetisierung: Die Entmagnetisierung der Komponenten erfolgt durch die pulsweise Entmagnetisierung sämtlicher Oberflächen. Die von der Spule überlappte Fläche wird bei jedem Puls (Dauer ~6...20s) entmagnetisiert, zwischen den Pulsen muss die Spule auf das nächste Flächenstück verschoben werden. Während dem Puls verweilt die Spule stationär. Kranhaken Entmagnetisierte Seitenfläche der Komponente Spule Komponente Leistungsmodul Verschieberichtung der Spule Spule: 3x flexibles Entmagnetisierkabel K8/10-30 Träger 15m Länge Stromquelle: Leistungsmodul DM200-PC Konstruktionsrohr Rohr-Wendeinheit www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 11 Entmagnetisieren von grossflächigen Objekten Zeitbedarf des Verfahrens Der mehrfache Einsatz des Verfahrens hat eine hohe Produktivität bestätigt. Entscheidend für ein schnelles Vorankommen ist im Wesentlichen das Handling bzw. das Verschieben der Spule zwischen den Entmagnetisierpulsen. Bewährt hat sich das Handling der Spule mit einem Kran, bei der Entmagnetisierung von Rohren ist eine Rohr-Dreheinheit von Vorteil. Das optimale Handling richtet sich grundsätzlich nach dem vorliegenden Bauteil. Entmagnetisierung von 20 Konstruktionsrohren DxL 2‘500x7‘000, Wandstärke 20 und 40mm, X52-Stahl: Verwendeter Spulendurchmesser ~1m. Anzahl Entmagnetisierpulse / Rohr: 7 x 7 Pulse = 49 Pulse zu 10s. Mit Rohr-Wendeeinheit wird zwischen den Pulsen im Mittel ca. 30s für das Handling der Spule gebraucht. Insgesamt ergibt sich Entmagnetisierungsdauer tE = 49 x 10s + 49 x 30s = 1‘960s = 32,66min. 20 Konstruktionsrohre können auf der Baustelle in 20 x 32,66min = 653,2min, also in ca. 11h entmagnetisiert werden (Be- und Entladezeit der Rohre nicht einberechnet). Der Zeitraum zwischen der Entmagnetisierung, dem Transport und der endgültigen Verschweissung der Konstruktionsrohre betrug in diesem Beispiel mehrere Tage. Entmagnetisierung von 2 Trägern LxHxB 15‘000x2‘300x1‘000mm, Wandstärke 20mm, S355M-Stahl: Verwendeter Spulendurchmesser ~1m. Anzahl Entmagnetisierpulse / Träger: 2 x 2 x 15 Pulse = 60 Pulse. Die Zeitdauer pro Puls beträgt 10s, insgesamt ergeben sich 60 x 10s = 600s. Das Handling der Spule benötigt ca. 40s im Mittel, 60 x 40s = 2‘400s. Insgesamt ergibt sich die Entmagnetisierungsdauer tE = 600s + 2‘400s = 3‘000s = 50min. Der Zeitraum zwischen der Entmagnetisierung, dem Transport und der endgültigen Verschweissung der Träger betrug in diesem Fall mehrere Wochen. In beiden Beispielen ist der Entmagnetisierung und Wiederaufmagnetisierung der Bauteile beobachtet worden. www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 der Endmontage Seite 12 vor Ort, keine Entmagnetisieren von grossflächigen Objekten Vorteile durch Entmagnetisierung von Teilkomponenten • Das Verfahren bewirkt eine weitgehende Reduktion bzw. Elimination des Restmagnetismus im gesamten ferromagnetischen Materialgefüge. • Die vollständige Entmagnetisierung des ferromagnetischen Gefüges wirkt sich von Vorteil auf das Phänomen der Magnetokorrosion durch Wasserstoffversprödung aus. • Eine Wiederaufmagnetisierung ist ohne erneute Einwirkung von stärkeren Magnetfeldern, hohen Umformgraden bzw. nicht sachgemässem Handling nicht möglich. • In Versuchen wurde beobachtet, dass das Restmagnetismus-Niveau nach erfolgter Entmagnetisierung von alleine sogar noch weiter absinkt (insbesondere nach Transporten bzw. leichten Erschütterungen). • Die Entmagnetisierung erhöht Produktivität und Qualität von nachfolgenden Prozessen wie dem Schweissen, der zerstörungsfreien Prüfung und dem Beschichten. • Das Verfahren ist einfach zu beherrschen und erfordert keine besonderen Kenntnisse. • Die Entmagnetisierung kann beim Komponentenlieferanten im Werk implementiert werden, wodurch eine konstant hohe Lieferqualität der Rohkomponenten sichergestellt wird. • Das Verfahren lässt sich automatisieren und bei entsprechender Ausführung kontinuierlich im Durchlauf einsetzen. Nachteile • Äussere Magnetfelder induzieren im Bauteil Magnetfelder. Nach der Entmagnetisierung liegen die Stellen mit den höchsten induzierten Magnetfeldern üblicherweise im Bereich 2...10 Gauss an vorspringenden Kanten des Bauteils. Diese induzierten Restfelder können nur durch das vorangehend beschriebene Verfahren 1) vollständig eliminiert werden. Fazit Der Einsatz hochlegierter, feinkörniger Stahlwerkstoffe, die globalisierte Beschaffungskette verbunden mit Stahlherstellern instabiler Qualitätsniveaus und lange Transportwege mit häufigem Umladen bewirken im Schnitt eine Häufung der durch Restmagnetismus verursachten Probleme. Schweissverfahren werden durch technologische Fortschritte zunehmend resistenter gegen magnetische Störeinflüsse. Bei hohen Qualitätsanforderungen und sensiblen Schweissprozessen lassen sich Prozessstörungen durch Einfluss von Magnetfeldern aber nicht vernachlässigen. Sie verzögern die Produktion, generieren hohe Folgekosten und vermindern die Qualität und Lebensdauer des Endproduktes. Die vollständige Entmagnetisierung der Teilkomponenten vor dem Zusammenbau stellt eine gleichbleibende Qualität des Materials auf der Baustelle sicher und minimiert unnötige Prozessstörungen im Aufbau des Endproduktes. Das in diesem Artikel vorgestellte Entmagnetisierverfahren zur Entmagnetisierung von grossflächigen Objekten lässt sich bei Komponenten-Zulieferern oder an der endgültigen Baustelle manuell oder automatisiert einsetzen. Die Sinusfeld-Entmagnetisierung mit massiv höherer Leistung unterscheidet sich wesentlich von den bisher eingesetzten Verfahren und kennzeichnet sich durch Einfachheit, hohe Produktivität und Prozesssicherheit aus. Die zusammengebaute Endkonstruktion kann bei Bedarf nochmals mit dem gleichen Verfahren komplett entmagnetisiert werden. Einerseits wird dadurch der Restmagnetismus im Material entfernt und andererseits wird dadurch ebenfalls das nach aussen wirkende, magnetische Streufeld (permanente magnetische Signatur) der Konstruktion, wesentlich verringert. www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 13 Entmagnetisieren von grossflächigen Objekten Weiterführende Literatur • [1] József Takács; Magnetism – A blow to welding; Welding & Metal Fabrication; 05.1999. • [2] P. van Erk, D. Fleming; Combat old foes with new technology in LNG tank construction; The Lincoln Electric Company; 17.03.2012. • [3] Svetsaren; Welding and Cutting Journal; Vol. 57 No. 2; ESAB; 2002. • [4] R. J. Perry, Z. Paley; Effects associated with arc blow; Welding Journal; 09.1970. • [5] K. R Suresh, P. Senthilmurugan; Demagnetization of residual magnetism in plates of odd shapes; Indian society for non-destructive testing; 12.2006. • [6] Dr. D. Olson; Measurement of the effect of magnetism on hydrogen cracking susceptibility of pipeline steels; Colorado School of Mines; 0.3.2011. • [7] Dr. D. Olson; An assessment of magnetization effects on hydrogen cracking for thick walled pipelines; Colorado School of Mines; 02.2006. • [8] Dr. Otto Stemme; Magnetismus; Maxon Academy; 2004, Seite 87. • [9] John Anderson; Around the pipe in 80 seconds; Engineerlive; Diverse-Technologies; 02.2013 • [10] Sóshin Chikazumi; Physics of Ferromagnetism; Oxford University Press; 1997, Seite 479. www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 14 Entmagnetisieren von grossflächigen Objekten Maurer Magnetic AG, Ihr Spezialist für: • Entmagnetisiermaschinen für die Industrie • Restmagnetismus-Messgeräte • Entmagnetisierungseinsätze • Problemlösungen in Magnetismus www.maurermagnetic.ch © Maurer Magnetic AG 04.2015 Seite 15