16 Innovative magnetische Sensoren für Getriebe

Werbung

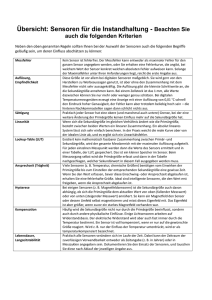

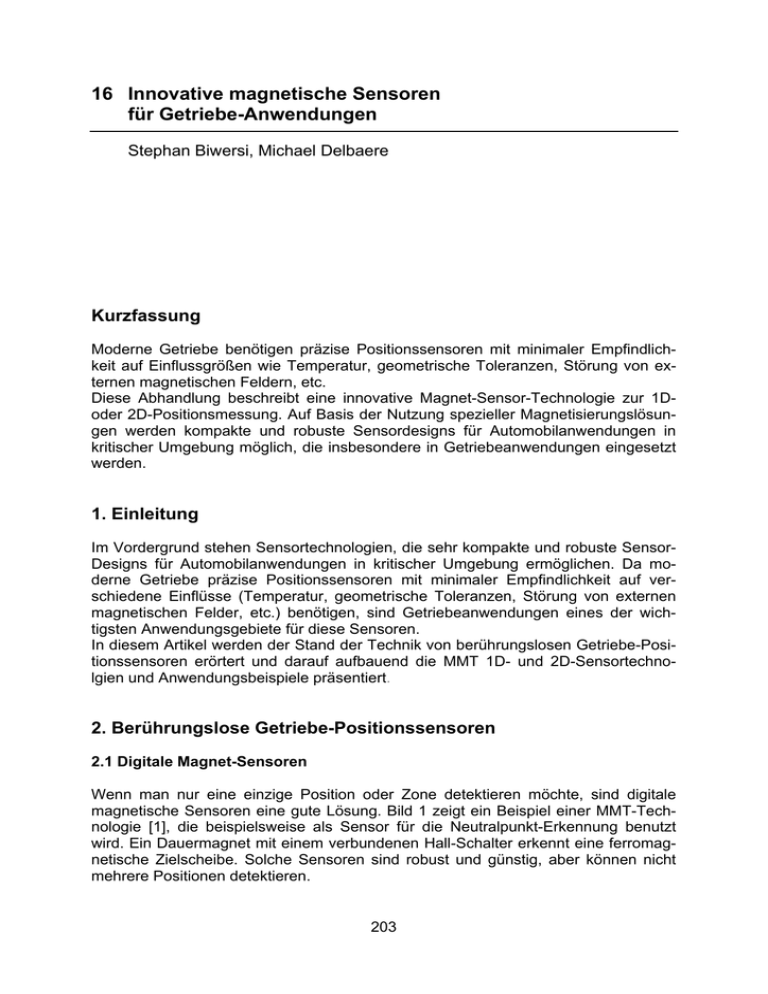

16 Innovative magnetische Sensoren für Getriebe-Anwendungen Stephan Biwersi, Michael Delbaere Kurzfassung Moderne Getriebe benötigen präzise Positionssensoren mit minimaler Empfindlichkeit auf Einflussgrößen wie Temperatur, geometrische Toleranzen, Störung von externen magnetischen Feldern, etc. Diese Abhandlung beschreibt eine innovative Magnet-Sensor-Technologie zur 1Doder 2D-Positionsmessung. Auf Basis der Nutzung spezieller Magnetisierungslösungen werden kompakte und robuste Sensordesigns für Automobilanwendungen in kritischer Umgebung möglich, die insbesondere in Getriebeanwendungen eingesetzt werden. 1. Einleitung Im Vordergrund stehen Sensortechnologien, die sehr kompakte und robuste SensorDesigns für Automobilanwendungen in kritischer Umgebung ermöglichen. Da moderne Getriebe präzise Positionssensoren mit minimaler Empfindlichkeit auf verschiedene Einflüsse (Temperatur, geometrische Toleranzen, Störung von externen magnetischen Felder, etc.) benötigen, sind Getriebeanwendungen eines der wichtigsten Anwendungsgebiete für diese Sensoren. In diesem Artikel werden der Stand der Technik von berührungslosen Getriebe-Positionssensoren erörtert und darauf aufbauend die MMT 1D- und 2D-Sensortechnolgien und Anwendungsbeispiele präsentiert. 2. Berührungslose Getriebe-Positionssensoren 2.1 Digitale Magnet-Sensoren Wenn man nur eine einzige Position oder Zone detektieren möchte, sind digitale magnetische Sensoren eine gute Lösung. Bild 1 zeigt ein Beispiel einer MMT-Technologie [1], die beispielsweise als Sensor für die Neutralpunkt-Erkennung benutzt wird. Ein Dauermagnet mit einem verbundenen Hall-Schalter erkennt eine ferromagnetische Zielscheibe. Solche Sensoren sind robust und günstig, aber können nicht mehrere Positionen detektieren. 203 b) a) Bild 1: Digitalsensor zur Neutralpunkt-Erkennung a) Prinzip und b) Messaufbau. Eine erste Lösung um mehrere Positionen zu detektieren ist in Bild 2 abgebildet. Verschiedene Hallschalter messen hierbei die Bewegung eines Multipol-MultispurDauermagneten. Mit dem digitalen Ausgangsignal der Hallschalter können zum Beispiel die verschiedenen Gänge eines automatischen Getriebes über eine Logiktabelle erkannt werden. Multipol-MultipolDauermagnet Hall-Schalter mit Digitalausgang Bild 2: Digitalsensor-Konzept für die Gang-Erkennung von automatischen Getrieben. Mit diesem Sensorkonzept sind keine Absolutwertmessungen möglich und es wird eine hohe Anzahl von Hallschaltern benötigt. 2.2 Analoge Magnet-Sensoren Um eine absolute Positionsinformation zu erhalten, werden analoge Sensoren verwendet. Anfänglich fanden Konzepte auf Basis der Messung der Amplitude und einer Komponente des Magnetfeldes Anwendung. Typischerweise ist ein programmierbarer analoger Hall-Sensor in einem ferromagnetischen Stator integriert und misst die Bewegung eines Dauermagnets. Bild 3 zeigt ein analoges Winkelsensorkonzept auf Basis der Magnetfeldamplituden-Messung [2] und das Anwendungsbeispiel als Schaltgriff-Sensor eines automatischen Getriebes. 204 Dauermagnet Analoger HallSensor Ferromagnetische Komponenten Bild 3: Analoges Winkelsensorkonzept auf Basis der Magnetfeldamplituden-Messung und Anwendungsbeispiel als Schaltgriff-Sensor eines automatischen Getriebes. Diese Sensoren sind relativ komplex, denn sie benötigen einen ferromagnetischen Kreis, sodass der Hall-IC eine lineare Amplitude misst, um eine gute Genauigkeit zu erreichen. Dieser ferromagnetische Kreis ist auch ein Grund für eine Hysterese. Ein anderer Nachteil ist, dass dieses Sensorkonzept wegen des Amplituden-Messprinzips eine höhere Temperaturempfindlichkeit besitzen und daher hocheffiziente, programmierbare Hall-ICs benötigen [3, 4]. Aus diesem Grund folgen die meisten Entwicklungen dem neuen technologischen Trend auf Basis der Messung der Magnetfeld-Umdrehung, die in Abschnitt 3.1 näher betrachtet wird. 2.3 Alternative Analog-Sensoren Eine Hauptalternative zu magnetischen Positionssensoren stellen induktive Sensoren dar. In diesem Bereich kann man im Wesentlichen zwei Sensorkonzepte finden: Magneto-induktive Sensoren [5] oder Hochfrequenz-Sensoren [6]. Magneto-induktive Sensoren haben den Nachteil einer beschränkten Flexibilität, was den Anforderungen von Getriebeanwendungen wie Linear- oder Winkel-Messung, kleiner oder großer Luftspalt und verschiedene Formfaktoren nicht genügt. Hochfrequenz-Sensoren benötigen spezifische ASICs, wobei alle magnetischen Sensoren Standard-Hall-ICs benutzen. Die Hochfrequenzen haben auch den Nachteil, Wirbelströme im Leitermaterial zu erzeugen. Aus diesem Grund ist die Verwendung zusammen mit Aluminium-Gehäusen (wie z.B. im Fall integrierter Schaltungsbetätigung) besonders kritisch. 3. 1D-Positionssensor-Technologie 3.1 Messung der Magnetfeldumdrehung Wie zuvor beschrieben besteht der Trend bei magnetischen Sensoren nicht mehr in der Amplitudenmessung, sondern in der Messung von Magnetfeldumdrehungen. Typischerweise werden zwei sinusförmige Komponenten des Magnetfeldes gemessen und die Umdrehung des Magnetfeldes (und daraus die Position) durch die ArctanFunktion berechnet. Das Basiskonzept beruht auf einer Konfiguration mit dem Magnet am Ende einer Welle (Bild 4) gegenüber einem Hall-IC (wie die Triaxis-Familie [7]) oder ein GMR205 Sensor ([8]). Damit kann man mit Gleichung (1) eine Winkelinformation α über 360° erhalten: Bx α=arctan (1) By Diese Konfiguration ist mit verschiedenen Applikationen (insbesondere im Getriebebereich) nicht kompatibel. Deshalb wurden Konzepte entwickelt, die ein an der Seite des Magnetfeld-Sensors positionierten Magneten aufweisen. Bild 4: Messungskonzept zur Erfassung der Standard-Magnetfeldumdrehung. Typischerweise wird ein Magnet mit Unipolar- oder Bipolar-Magnetisierung benutzt. Aus Gründen, die näher in Abschnitt 3.2 erörtert werden, zeigen solche Konzepte Nachteile wie beschränkte Messungs- und Luftspaltbereiche, Notwendigkeit der Nutzung von Hochqualitäts-Dauermagneten (für hinreichenden Signalhub) und Empfindlichkeit zu externen Magnetfeldern. 3.2 MM113-Technologie Die MM113-Technologie [9] basiert auf der Nutzung einer Sinus Magnetisierung des Dauermagnets. Der Messpunkt liegt an der Position, an der zwei sinusförmige Komponenten (z.B. Bt und Bn, siehe Bild 5) gemessen werden. Diese Komponenten weisen jedoch nicht dieselbe Amplitude auf. Dies bedeutet, dass man die Position nicht durch die klassische Berechnung gemäß Gleichung (1) erhält, da sich das Magnetfeld nicht linear über den Signalhub verhält. Um ein lineares Ausgangsignal zu erhalten, verwendet man den k-Faktor gemäß Gleichung (2): α=arctan . Bn Bt (2) Der k-Faktor ist spezifisch für einen Magnet-Typ und -Bauform und muss nicht zwingend am Ende der Produktionslinie neu kalibriert werden. Spezifische Lösungen zur Definition eines optimierten k-Faktors für jede Bauform sind in [10] beschrieben. 206 Bild 5: Basiskonzept der MM113-Technologie [9]. Auf der MM113-Technologie basierende Sensoren können verschieden Bauformen aufweisen und sowohl als Linear- als auch als Winkel-Sensoren ausgelegt werden. Bild 6 zeigt verschieden Ausführungsbeispiele. Bild 6: Verschiedene Ausführungsbeispiele von MM113-Technologie-basierten Sensoren. 3.3 Standard-Magnetisierung Mit einer Standard-Magnetisierung (gemäß Bild 7) verlaufen die Magnetfeldlinien gleichmäßig an jeder Seite des Magnets. Mit der Sinus-Magnetisierung konzentrieren sich die Magnetfeldlinien an der Messseite des Magneten (siehe Bild 8). Daraus folgt für einen gegebenen Luftspalt, dass mit der MMT-Technologie das Magnetfeld am 207 Messpunkt viel größer sein wird. In der Praxis können kostengünstige Dauermagnete eingesetzt werden (z.B. kunststoffbasierte NdFeB oder Ferrite). Im Allgemeinen ist dies mit einer Standard-Magnetisierung nicht möglich (typischerweise benötigt man gesinterte NdFeB), denn Hall-ICs und GMRs benötigen für eine sichere Funktion mindestens ein gegebenes Feld. Bild 7: Magnetfeldlinien mit einem 2-polpaarigem Dauermagnet. Bild 8: Magnetfeldlinien mit einem sinusmagnetisierten Dauermagnet. Es ist ebenfalls zu beachten, dass nur mit der Sinusmagnetisierung die Magnetfeldkomponenten für jeden Luftspalt sinusförmig werden. Für andere Magnetisierungen ändert sich die Form von Trapez zu Dreieck und die Sinusform wird nur für einen größeren Luftspalt erreicht. Dies bedeutet zum Beispiel, dass bei Beschränkung der Baugröße auch der Luftspalt unflexibler wird. Weiterhin gibt die Möglichkeit, eine hohe Flussdensität zu erreichen, woraus folgende Vorteile resultieren: Kompakte Baugröße Luftspalt von 1 bis 10 mm Reduzierte Empfindlichkeit gegenüber geometrischen Toleranzen und externen Magnetfeldern Einsatzmöglichkeit kostengünstiger Standard-Dauermagnete mit optimierter Form und Gewicht (Ferrit oder kunststoffgebundenes NdFeB) Bild 9 zeigt beispielhaft die Empfindlichkeit eines Sensors auf ein externes Magnetfeld. Obwohl die Störung hoch ist, bleibt die Genauigkeit unter +/- 1 % des Hubs. 40 Gauß entsprechen hierbei einem Feld in einem Abstand von 25 mm von einem Leiter, der mit 500A versorgt ist. 208 a) b) Genauigkeit Genauigkeit Bild 9: Sensorgenauigkeit (a) ohne und (b) mit einem externen Magnetfeld von 40 Gauß. Bild 10 zeigt den Einfluss einer +/- 0,5 mm-Variation des Messpunktes an einem 50°Winkelsensor. Man kann erkennen, dass die Genauigkeit fast nicht beeinflusst wird. Bild 10: Sensor-Genauigkeitsänderung mit einer geometrische Änderung des Messpunktes von +/- 0,5 mm. 3.4 Anwendungsbeispiele 3.4.1 Neutralgang-Erkennung im Handschaltgetriebe Die Start-Stopp-Technologie hat die Anforderung für Handschaltgetriebe erhöht. Man benötigt kompakte, berührungslose Sensoren zur Neutralgangerkennung, die direkt auf der Getriebewelle integriert sind. Typischerweise muss der Sensor keine Änderung entlang des Neutralgangs detektieren (erste Richtung) aber ein lineares Ausgangsignal der zweite Direktion entlang (z.B. vom geraden zu ungeraden Gang) geben. Die Vielfalt von Getriebemodellen erfordert eine Vielzahl von Sensordesigns (Linear- oder Winkelsensoren, Luftspalt von einigen mm bis mehr als 10 mm). Deshalb bietet die MM113-Technologie auf Grund der genannten Vorteile eine gute Anwendbarkeit. Bild 11 zeigt ein entsprechendes Anwendungsbeispiel zur Nullgang-Erkennung eines Getriebes. Der Magnet ist in eine umspritzte Kunststoff-Hülse integriert, die direkt auf der Getriebewelle montiert ist. Das aus Hall-IC, Leiterplatte und 209 Stecker bestehende Messelement liegt außerhalb des Getriebegehäuses. Die Positionsmessung erfolgt durch die Aluminium-Gehäusewand hindurch. Dauermagnet mit umspritzter Kunststoff-Hülse Positionssensor in umspritztem KunststoffGehäuse Bild 11: Positionssensor zur Getriebe-Neutralgangs-Erkennung als typisches Anwendungsbeispiel der MM113-Technologie. 3.4.2 Positionssensorik für automatische Getriebe Für automatische Getriebe benötigt man die Sensierung verschiedener Positionen wie P-R-N-D. Dafür werden zum Beispiel digitale Sensoren genutzt (vgl. Abschnitt 2.1). In diesem Fall wird ein Multipol- und Multispur- Dauermagnet benutzt, der direkt an einer Scheibe montiert ist und sich bewegt. Die Messung wird durch n Hallschalter durchgeführt (entsprechend der Nummer von Spuren). Diese Schalter geben jeweils ein digitales Ausgangssignal aus, das den verschiedenen Zonen über eine Logiktabelle zugeordnet werden kann. Diese Lösung benötigt eine Vielfalt von HallSensoren und Pins und relativ große Dauermagnete. Da der Sensor nur Zonen erkennen kann, stellt dieses Sensorprinzip keine absolute Positionssensorik dar. Mit der MM113-Technologie kann hingegen nur mit einem Hall-IC und wenigen Pins einen absolutes Ausgangsignal bereitgestellt werden. Das erlaubt eine höhere Genauigkeit und deshalb eine bessere Kontrolle des Automatik-Getriebes. Bild 12 zeigt einen Vergleich zwischen einem markttypischen Multipol-Digital-Sensor (Bild 12a) und einem MM113-Technologie-basierten Positionssensor (Bild 12b), der ein absolutes Ausgangssignal bereitstellt. b) a) Bild 12: Vergleich a) Standard-Multipolsensor und b) MM113-Technologie-basierter Positionssensor. 210 Beide Sensoren in Bild 12 nutzen ein Ferritmagnet mit Br ~ 0,2 T. Das Dauermagnetgewicht konnte bei dem auf MM113-Technologie-basierenden Sensor um mehr als 60 % reduziert werden. Der Stecker benötigt nur 3 Pins und der Linearausgang ermöglicht variablere Möglichkeiten für die Getriebesteuerung. 4. 2D-Positionssensor-Technologie Die 2D-Positionssensor-Technologie für Getriebeanwendungen wird insbesondere im Bereich integrierter Schaltungsbetätigung (z.B. All-Gang-Erkennung) und im Schaltgriff angewendet [11]. Hinsichtlich der Bauform unterscheidet sich nicht wesentlich von der 1D-Technologie. In Bild 13 ist ein Ausführungsbeispiel der 2D-Positionssensorik zur All-Gang-Erkennung dargestellt. Auch hier wird nur ein Hall-ICverwendet, der jedoch als 3D-Hall-IC ausgelegt ist und ein spezifisches 2D-Magnetisierungsprofil (siehe Bild 14) nutzt. Bild 13: Ausführungsbeispiel eines 2D-Technologie-basierten Positionssensors zur All-Gang-Erkennung im Fahrzeug-Getriebe. Der 3D-Hall-IC misst die drei Komponenten des Magnetfeldes und berechnet daraus die Position über 2 Richtungen. Das Ausgangssignal des Sensors liefert zwei unabhängige Ausgangsignalgrößen [12]. In der praktischen Realsierung des Sensors benötigt man gegenüber der 1D-Sensortechnologie ein anderes Magnetisierungswerkzeug und einen 3D-Hall-IC. In Bild 14 das Beispiel einer 1D-Sinus-Magnetisierung und der 2D-Magnetisierung gegenübergestellt. a) b) Bild 14: Vergleich von a) 1D-Sinus-Magnetisierung und b) 2D-Magnetisierung. 211 5. Zusammenfassung Es wurde eine innovative Magnet-Sensor-Technologie zur 1D- oder 2D-Positionsmessung beschrieben. Auf Basis der Nutzung spezieller Magnetisierungslösungen können kompakte und robuste Sensordesigns insbesondere für Getriebeanwendungen erzeugt werden. Hierbei wird ein guter Kompromiss zwischen Industrialisierungseigenschaften (Flexibilität, kostengünstige Materialen, Verwendung von Standard-ICs, etc.) und technologischen Werten (Genauigkeit, geringe Empfindlichkeit auf Störparameter, etc.) erreicht. Aus diesem Grund ergeben sich attraktive Sensorerlösungen für Getriebe-Applikationen im Automobil. 6. Literatur [1] “Incremental sensor of speed and/or position for detecting low and null speeds”, US-Patent, US 5,814,985. [2] „Positionsmesseinrichtung mit magneto-elektrischer Messsonde“, Europäisches Patent, EP 1157255. [3] Datenblatt Fa. Melexis, MLX90251, http://www.melexis.com/Assets/MLX90251-Datasheet-4765.aspx, Zugriff 01/2014. [4] Datenblatt Fa. Micronas, HAL82x, http://www.micronas.com/sites/default/files/ downloads/files/hal82x_2pi.pdf, Zugriff 01/2014. [5] Erb, O., Hinz, G., Preusse, N., “PLCD, a Novel Magnetic Displacement Sensor”, Sensors and Actuators, A 25-27, pp. 277-282, 1991. [6] Produktbeschreibung Fa. Hella, CIPOS, http://www.hella.com/microsite-electronics/assets/media/06_CIPOS_gb_druck.pdf, Zugriff 01/2014. [7] Produktbeschreibung Fa. Melexis, TRIAXIS, http://www.melexis.com/HallEffect-Sensor-ICs/Triaxis, Zugriff 01/2014. [8] Slatter, R., Nau, C., „Neuartige magnetoresistive Sensoren für Winkel- und Längenmessaufgaben im Automobil“, In Tille, T. (Hrsg.), „Sensoren im Automobil IV“, S. 65-93, Expert-Verlag, Renningen, 2011. [9] „Positionssensor mit veränderlicher Magnetisierungsrichtung und Produktionsverfahren“, Europäisches Patent, EP 1989505. [10] “Improved position sensor”, PCT-Patentanmeldung, WO 12042154. [11] “Bidirectional magnetic position sensor having field rotation”, PCT- Patentanmeldung, WO 11055064. [12] Datenblatt Fa. Melexis, MLX90333, http://www.melexis.com/Assets/MLX90333Datasheet-5276.aspx, Zugriff 01/2014. 212