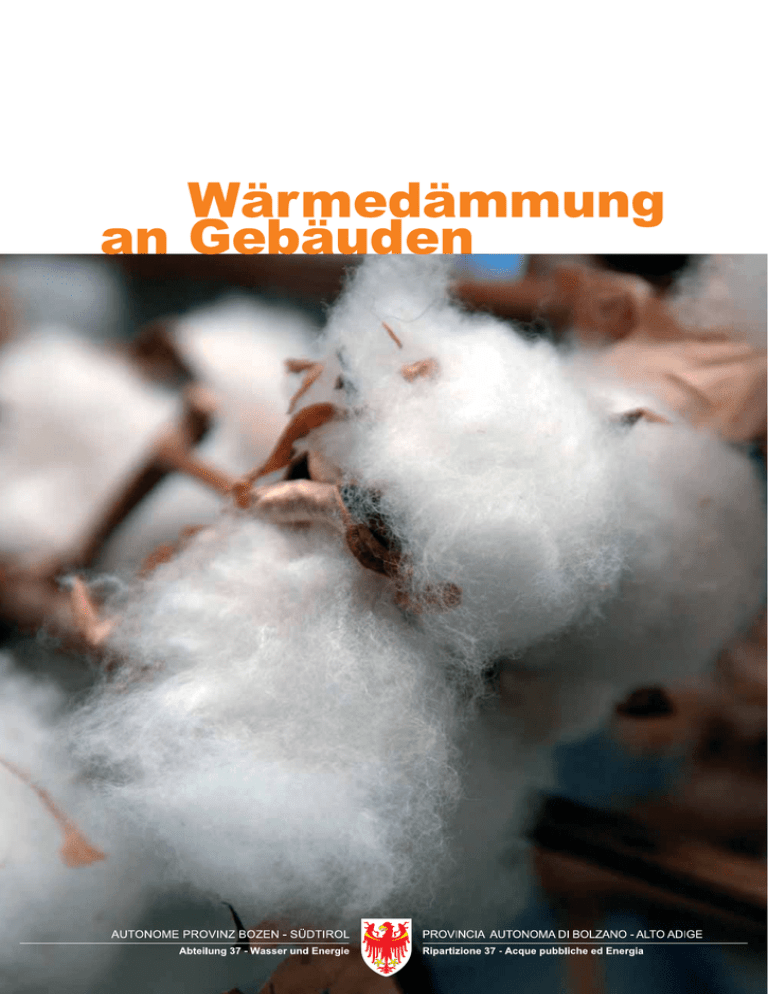

Wärmedämmung an Gebäuden

Werbung

Wärmedämmung an Gebäuden I Inhaltsverzeichnis Vorwort 1 1. Die Wärmedämmung bringt‘s! 2 1.1 Wärmedämmung als „Energiequelle“ 3 1.2 Wärmedämmung schafft Behaglichkeit 4 1.3 Wärmedämmung ist Mehr-Wert 6 2. Bauphysikalische Grundlagen 8 2.1 Wärmeflüsse in Gebäuden 9 2.2 Wärmeleitfähigkeit 10 2.3 Wärmedurchgang 10 2.4 Wärmespeicherung 12 2.5 Wasserdampfdiffusion 12 2.6 Brandverhalten 14 3. Grundlagen zur Dämmstoffauswahl 16 3.1 Dämmstoffe 18 3.2 Übersichtstabelle 39 4. Praxisnahe Empfehlungen 40 4.1 Einsatzbereiche von Dämmstoffen 42 4.2 Dämmstärken 44 4.3 Wärmebrücken 46 4.4 Luft- und Winddichtheit 51 5. Informationen und Beratung 52 Vorwort In Südtirol wird fast die Hälfte des gesamten Energiebedarfs, Verkehr ausgenommen, für die Beheizung von Wohngebäuden aufgewandt. Der Großteil dieser Gebäude wurde vor 1980 erbaut, also zu einer Zeit, als Energiekosten und Emissionen durch Heizanlagen noch kein Thema waren und die Bauten demzufolge schlecht gedämmt wurden. Nachdem Südtirol bei der Nutzung erneuerbarer Energie europaweit bereits eine Vorreiterrolle spielt, muss jetzt das Hauptaugenmerk darauf gelegt werden, den Energiebedarf für die Beheizung der neu zu errichtenden und vor allem der bestehenden Gebäude durch geeignete Maßnahmen zu reduzieren, damit die Abhängigkeit von importierten fossilen Energieträgern wie Erdöl und Erdgas verringert werden kann. Die Wärmedämmung von Gebäuden stellt die wichtigste Maßnahme dar, um dieses Ziel zu erreichen. Die vorliegende Broschüre soll Hausbesitzern, Bauherren und allen Interessierten grundlegende Informationen über die Wärmedämmung und Hinweise zur Wahl des richtigen Dämmstoffes und zu dessen Anwendungen geben. Der Landesrat Dr. Michl Laimer 1 1. Die Wärmedämmung bringt’s 2 Für eine optimale Wärmedämmung von Gebäuden, besonders von Wohnund Arbeitsstätten gibt es gute Gründe. In erster Linie ist die Wärmedämmung eine der wichtigsten „Energiequellen“, schafft ein gesundes Raumklima und ist zudem wirtschaftlich interessant. 1.1 Wärmedämmung als „Energiequelle“ Die sauberste aller Energien ist die nicht verbrauchte Energie. In diesem Sinne ist die Wärmedämmung eine der bedeutendsten Energiequellen überhaupt. Die Wärmedämmung verringert den Energieverbrauch für die Heizung von Gebäuden, schont somit wertvolle Rohstoffe und vermeidet Schadstoffemissionen und Emissionen des klimaschädlichen Kohlendioxyds (CO2). Das Einsparpotential ist enorm, wenn man bedenkt, dass ca. die Hälfte des Gesamtenergiebedarfes (Verkehr ausgenommen) auf die privaten Haushalte zurückzuführen ist und von diesem wiederum rund 75% bei der Gebäudeheizung anfällt. Gegenüber dem Gebäudebestand kann bei Neubauten der Energiebedarf für die Raumheizung auf ein Zehntel reduziert werden. Der Energiebedarf für den Gebäudebestand kann durch Sanierungsarbeiten ebenfalls drastisch gesenkt werden. Wichtig ist, die Wärmedämmung bei Neubauten und anstehenden Sanierungen von Anfang an mit einzuplanen. Zur energetischen Einstufung eines Gebäudes wird als wichtigstes Kriterium der Jahresheizwärmebedarf pro Quadratmeter Nutzfläche, auch Energiekennzahl genannt, herangezogen. Die Energiekennzahl ist eine rechnerisch ermittelte Größe, um einen Vergleich zwischen verschiedenen Baustandards zu ermöglichen. Zur Berechnung werden die Wärmeverluste durch die Bauteile (Transmission) und durch die Lüftung mit den Wärmegewinnen durch die Sonneneinstrahlung und durch interne Wärmequellen bilanziert. Je nach Größe der Energiekennzahl werden Gebäude in verschiedene Baustandards eingeteilt. International definiert sind das Niedrigenergiehaus (NEH) mit einem Jahresheizwärmebedarf unter 70 kWh/m2a sowie das Passivhaus mit weniger als 15 kWh/m2a. In Südtirol gibt es zusätzlich eine eigene Klassifizierung, den Klimahaus-Standard. Das nachfolgende Diagramm zeigt die verschiedenen Baustandards mit dazugehörigem Jahresheizwärmebedarf. 3 Baustandards mit Jahresheizwärmebedarf 80 Heizwärmebedarf in kWh/m2a 70 60 50 40 30 20 10 0 Niedrigenergiehaus Klima-Haus C Klima-Haus B Klima-Haus A Passivhaus Klima-Haus Gold 1.2 Wärmedämmung schafft Behaglichkeit Das Wohlbefinden einer Person in einem Raum hängt sehr stark von der thermischen Behaglichkeit ab. Die beiden wichtigsten Faktoren der thermischen Behaglichkeit sind die Lufttemperatur und die Strahlungstemperatur. Die gewünschte Lufttemperatur in einem Gebäude wird durch die Heizung gewährleistet, die mittlere Strahlungstemperatur in einem Raum hängt von den Oberflächentemperaturen der Bauteile ab, die eine Person umgeben. Die Wärmedämmung hat direkten Einfluss auf diese Oberflächentemperaturen. Je besser die Wärmedämmung eines Gebäudes ausgeführt ist, desto höher sind die Oberflächentemperaturen der Wände und desto besser ist das Raumklima. Die Wärmeabgabe des menschlichen Körpers an die Umschließungsflächen eines Raumes erfolgt durch Wärmestrahlung. Diese Wärmeabstrahlung ist umso größer, je niedriger die Oberflächentemperatur ist. Eine kalte Außenwand oder Fensterscheibe kann daher ein Kältegefühl auslösen, auch wenn die Lufttemperatur angenehm ist. Allgemein kann behauptet werden, dass die 4 Raumlufttemperatur bei steigender Temperatur der Umschließungsflächen abgesenkt werden kann, ohne Komforteinbußen in Kauf nehmen zu müssen. Für die Heizperiode gilt folgende Faustregel: Behaglich warm empfinden wir es in der Regel dann, wenn die Temperatur der uns umgebenden Wandflächen und die Raumlufttemperatur zusammen etwa unsere Körpertemperatur ergeben. Bei einer Lufttemperatur von 20°C in einem schlecht gedämmten Gebäude mit mittleren Oberflächentemperaturen von 14 bis 16°C wird die Behaglichkeit beispielsweise nicht erreicht. Um in diesem Fall die Behaglichkeit zu erreichen, müsste die Raumluft auf 22 bis 24°C erhöht werden, ohne dass dabei das Optimum an Behaglichkeit erzielt wird. In einem gut gedämmten Gebäude mit einer mittleren Oberflächentemperatur um die 19°C hingegen wird bereits bei 20°C Raumtemperatur das Optimum an Behaglichkeit erzielt. Mit einer optimierten Gebäudedämmung wird somit Heizenergie nicht nur durch den verringerten Wärmeverlust über die Außenwände gespart, sondern auch durch niedrigere Raumtemperaturen. Wenn man bedenkt, dass die Absenkung der Raumtemperatur um ein Grad 6% Heizkosteneinsparung bewirkt, gewinnt die Wärmedämmung zusätzlich an Bedeutung. 5 Behaglichkeitsdiagramm 26 unbehaglich warm be h ic gl ha 22 be 20 h ic gl ha Wandoberflächentemperatur °C ch no 24 18 16 unbehaglich kalt 14 12 12 14 16 18 20 22 24 26 28 Raumtemperatur °C 1.3 Wärmedämmung ist Mehr-Wert Es lässt sich relativ einfach abschätzen, ob es rein finanziell gesehen vorteilhaft ist, in zusätzliche Wärmedämmung zu investieren. Wärmedämmung kann man auch als Geldanlage betrachten: in Wärmedämmung eingesetztes Kapital bringt Zinsen in Form von ersparten Heizkosten. Mehr Wärmedämmung bringt neben der Heizkostenersparnis vor allem eine Wertsteigerung des Gebäudes, einen Mehr-Wert. Wer heute nur nach den gesetzlichen Vorschriften dämmt, baut ein energietechnisch bereits veraltetes Haus. Vorzuziehen ist der Dämmstandard von Niedrigenergie- und Passivhäusern, die den Anforderungen von morgen bereits entsprechen und somit zukunftsfähig sind. Sie zeigen, dass perfekte Wärmedämmung in Verbindung mit gut isolierenden Fenstern und passiver Sonnenenergienutzung sowie Lüftungsanlage mit Wärmerückgewinnung den Verzicht auf konventionelle Heizsysteme ermöglichen. Niedrigenergie- und Passivhäuser minimieren die Energieverluste, optimieren die Energiegewinne und bieten höchsten Wohnkomfort bei geringsten Betriebskosten. 6 Die Kosten einer guten Wärmedämmung sind im Vergleich zu den Gesamtkosten eines neu errichteten Hauses relativ gering (ca. 5 bis 10%). Die Mehrkosten für sinnvolle Dämmstärken von 20 bis 30 cm betreffen z.B. bei Außenwänden nur das Dämmmaterial und fallen gegenüber den ohnehin entstehenden Fixkosten, z.B. für Einrüstung und Verarbeitung, nur wenig ins Gewicht. Reduzieren Sie die Wandstärke bei Massivbauten auf das statisch erforderliche Minimum (z.B. 25 cm Hochlochziegel, nicht porosiert) und investieren Sie dafür mehr in die Dämmung. Neben geringeren Baukosten erreichen Sie damit einen wesentlich niedrigeren U-Wert, sparen damit Heizkosten, vermeiden Luftschadstoffe und gewinnen an Behaglichkeit! Die Holzleichtbauweise bietet den Vorteil, die Dämmung direkt in die Hohlräume zwischen den Holzstehern einzubringen. Dadurch werden geringere Wandstärken, hoher Vorfertigungsgrad, kürzere Bauzeiten und niedrige Baukosten bei hohem Wohnkomfort möglich. 7 2. Bauphysikalische Grundlagen 8 Die Entscheidungsfindung für die richtige Dämmung beim Bau von Gebäuden setzt einige Grundlagen der Bauphysik voraus, die in folgenden Punkten sehr einfach ausgeführt werden. Diese Grundlagen führen zu einem besseren Verständnis der Vorgänge und der Mechanismen, die zur Energieeinsparung und zu den angeführten Vorteilen der Dämmung führen. 2.1 Wärmeflüsse in Gebäuden Die Gebäudeklimatisierung hat die Aufgabe, den Komfort der in einem Gebäude anwesenden Personen zu gewährleisten. Dazu muss ein Gebäude im Winter geheizt und eventuell im Sommer gekühlt werden. Soll die Innentemperatur in einem Gebäude im Winter konstant gehalten werden, muss die abgeführte Energie durch Wärmezufuhr integriert werden. Dies geschieht durch Energieträger wie beispielsweise Holz, Heizöl, Erdgas oder elektrische Energie, die auf verschiedene Art und Weise in Wärme umgewandelt werden können. Eine der bedeutendsten Maßnahmen der Energieeinsparung überhaupt ist die Eindämmung des Wärmeflusses von innen nach außen bei Gebäuden, wobei nichts anderes als ein Widerstand für den Wärmestrom geschaffen werden muss, die Wärmedämmung. Schematische Darstellung der Wärmeflüsse in und aus einem Wärmeabgabe über die Außenhülle Gebäude im Winter (ta < ti) Abgasverluste ta ti Wärmeabgabe an den Raum Wärmeabgabe durch Lüftung Wärmeverteilung Heizkessel Energiezufuhr durch Brennstoffe 9 2.2 Wärmeleitfähigkeit Die Fähigkeit eines Baustoffes Wärme zu leiten, wird anhand der spezifischen Wärmeleitfähigkeit λ (Lambda) quantifiziert. Als Dämmstoffe werden Materialien mit einem λ-Wert (Lambda-Wert) kleiner als 0,1 W/mK bezeichnet. Der λ-Wert gibt an, welche Wärmemenge pro Sekunde durch 1 m2 eines Baustoffes von 1 m Dicke strömt, wenn der Temperaturunterschied zwischen innen und außen 1 K (=1°C) beträgt. - Formelzeichen: λ - Einheit: W/mK Je kleiner der λ-Wert, desto besser ist der Dämmwert eines Materials Erforderliche Stärken von Baumaterialien mit unterschiedlicher Wärmeleitfähigkeit zur Erreichung derselben Dämmwirkung Normalbeton 8,40 m Vollziegel Porenziegel Vollholz (Fichte) Standard-Dämmstoff 4,00 m 0,72 m 0,52 m 0,16 m 2.3 Wärmedurchgang Sind Flüssigkeiten oder Gase unterschiedlicher Temperatur durch eine feste Wand voneinander getrennt, so findet eine Energieübertragung statt, die als Wärmedurchgang bezeichnet wird. Im Gebäudebereich findet beispielsweise ein Wärmedurchgang durch die Außenwände oder durch das Dach von den beheizten Innenräumen zur kalten Außenluft statt. 10 Das Maß des Wärmedurchganges im stationären Zustand durch ein Bauteil ist der Wärmedurchgangskoeffizient, kurz U-Wert. Der U-Wert gibt den Wärmestrom an, der bei einer Oberfläche von 1 m2 und einer Temperaturdifferenz von 1 K von innen nach außen abgegeben wird. - Formelzeichen: U - Einheit: W/m2K Der Wärmedurchgang durch ein Bauteil eines Gebäudes hängt vom Wärmeübergang von der Innenluft an das Bauteil (αi), von der Wärmeleitfähigkeit der Materialien, aus denen das Bauteil besteht (λ), der jeweiligen Materialstärken (d) und dem Wärmeübergang vom Bauteil an die Außenluft (αa) ab. Je kleiner der U-Wert eines Bauteiles ist, desto geringer sind dessen Wärmeverluste. Wärmedurchgang durch eine gedämmte Außenwand λ1 λ2 λ3 λ4 αi ti außen innen • Q αa ta d1 d2 d3 d4 11 2.4 Wärmespeicherung Die Wärmespeicherung in einem Gebäude soll zum einen die sommerliche Überwärmung verhindern und zum anderen zur Energieeinsparung beitragen. Allerdings wird beim mitteleuropäischen Klima der Einfluss der Speichermasse auf den Heizenergieverbrauch häufig stark überschätzt. Im Sommer kann speicherwirksame Masse im Gebäude überschüssige Wärme aufnehmen. Diese Wärme muss in der Nacht durch ausreichendes Lüften wieder abgeführt werden. Grundsätzlich muss festgestellt werden: bei großzügigen Verglasungen von Süd- und vor allem von Westflächen kann Speichermasse allein ein Überhitzungsproblem unmöglich verhindern. In solchen Fällen ist eine außen liegende Beschattung unumgänglich. Während bei südseitigen Räumen mit großflächiger Verglasung wirksamer Sonnenschutz gepaart mit Speichermassen vorteilhaft ist, gilt das Gegenteil für selten benutzte Räume wie Gästezimmer oder Wochenendhäuser. Je weniger Speichermasse erwärmt werden muss, desto kürzer wird die Aufheizzeit. Bei Leichtbauweisen und bei Dachkonstruktionen ist für den sommerlichen Hitzeschutz die so genannte Phasenverschiebung zu beachten: als solche wird die Zeitspanne bezeichnet, die eine Temperaturwelle benötigt, um von der Außenseite eines Bauteiles auf die Innenseite zu gelangen. Eine ausreichend große Phasenverschiebung (> 10 Stunden) eines Bauteils gewährleistet eine Verzögerung des Durchgangs der Temperaturwelle in dem Maße, dass die höchste Temperatur des Tages erst dann auf die Innenseite gelangt, wenn man ihr mit kühler Nachtluft entgegenwirken kann. 2.5 Wasserdampfdiffusion Die Beheizung von Aufenthaltsräumen und die permanente Feuchtigkeitszufuhr durch deren Nutzung führen im Winter zu einem überhöhten Wassergehalt der Luft im Rauminneren im Vergleich zur Luft im Freien. Der Wasserdampfteildruck im Inneren der Räumlichkeiten ist höher als der Wasserdampfteildruck der Außenluft. Diese Druckdifferenz löst eine Wasserdampfwanderung (Diffusion) durch die Außenbauteile aus. Im Laufe der Wanderung des Wasserdampfes kann es zur Kondensation kommen. Das 12 bedeutet, dass im Inneren des Bauteiles Wasser entsteht. Ist die innere Oberflächentemperatur des Bauteiles entsprechend niedrig, kann es bereits an der Innenfläche zu Kondensations- und somit zu Schimmelbildung kommen. Die genaue Kondensationsebene, also die Fläche im Bauteil, auf der Wasser entstehen kann und die Wassermenge, die ausfällt, kann rechnerisch mit ausreichender Genauigkeit ermittelt werden. Für gängige Wandaufbauten sind genügend Erfahrungswerte vorhanden, für besondere Anwendungen sollte eine Berechnung durchgeführt werden, wie zum Beispiel bei der Dämmung von Außenmauern von innen, die in Hinsicht Kondensationsbildung weit gefährdeter ist als die Außendämmung. Mittlerweile gibt es aber auch für die Anwendung Innendämmung spezielle kapillaraktive Dämmstoffe, die bei geringen Dämmstärken bis zu 5 cm ohne rechnerischen Nachweis eingebaut werden. Dem Wasserdampftransport wird im Bauteil in Abhängigkeit vom Material und der Schichtdicke ein so genannter Diffusionswiderstand entgegengesetzt. Der Diffusionswiderstand eines Materials wird durch die dimensionslose Widerstandszahl µ gekennzeichnet. Diese Zahl ist gleich der Luftschichtdicke in m, die der Dampfdiffusion denselben Widerstand entgegensetzt, wie ein 1 m des Werkstoffes. Ähnlich wie die Dämmstoffe den Wärmestrom erschweren, gibt es Bauteile, so genannte Dampfbremsen, die den Wasserdampfstrom bremsen. Diese Dampfbremsen sind immer innerhalb der Taupunktebene anzuordnen. Diese Dampfbremsen oder Dampfsperren erschweren dem Wasserdampf den Weg bis zur Taupunktebene. Generell soll der Diffusionswiderstand der Bauteile so sein, dass bis zum Taupunkt der Widerstand groß ist und ab dem Taupunkt sehr gering. Das Wasser, das sich im Winter bilden kann, muss im Sommer leicht entweichen können, so dass es zu einer vollständigen Austrocknung des Bauteiles kommt. Bleibende Bauschäden können so vermieden werden. 13 Einstufung des Wasserdampfdiffusionswiderstandes von Bauteilen Diffusionswiderstandszahl Einstufung bis 10 sehr hohe Diffusion 10 bis 50 mittlere Diffusion 50 bis 500 eingeschränkte Diffusion unendlich Dampfsperre In diesem Zusammenhang muss betont werden, dass die Abführung der Raumluftfeuchte, die durch Kochen, Waschen, Duschen etc. sowie der Abgabe durch die Bewohner entsteht, in erster Linie durch entsprechende Lüftung erfolgen muss. Das bedeutet, dass dem Nutzerverhalten, speziell im Bereich von Wohn- und Sanitärräumen, große Bedeutung zukommt. 2.6 Brandverhalten Für die vergleichende Beurteilung des Brandverhaltens verschiedener Materialien sind folgende Faktoren von Interesse: die Brennbarkeit, die Schadwirkung der Brandgase, die Tropfenbildung und die Qualmbildung. Die Baustoffe werden nach ihrem Brandverhalten eingeteilt und klassifiziert. Für bestimmte Anwendungen wird ein entsprechendes Prüfzertifikat für die eingesetzten Materialien vorausgesetzt. Brandklasse Einstufung Klasse 0 nicht brennbar Klasse 1 schwer brennbar Klasse 2 normal brennbar Klasse 3 leicht brennbar Diese Einteilung wird in Zukunft durch Europäische Brennbarkeitsklassen (A1, A2, B, C, D, E) abgelöst. Dämmstoffe pflanzlicher oder tierischer Herkunft sowie Kunststoffe erreichen bestenfalls Brandklasse 1 - schwer brennbar, jedoch nicht 0. Die Schadwirkung der Brandgase kann allgemeingültig nicht vorausgesagt werden, zu unterschiedlich sind die Brandbedingungen. Man kann nicht davon ausgehen, dass bei Naturmaterialien im Brandfall prinzipiell weniger gefährliche Gase entstehen als bei Kunststoffen. Die Giftigkeit von Polystyrol- 14 Brandgasen scheint geringer als bei Naturstoffen zu sein, Polyurethan bildet im Brandfall besonders gefährliche Gase (Blausäuredämpfe). Entscheidend für die Gefährlichkeit der Brandgase ist im Allgemeinen jedoch die Entstehung von Kohlenmonoxid. Starke Qualmbildung ist vor allem bei Polystyrol-, PVC- und manchen Polyurethanschäumen zu erwarten, während Naturstoffe und Mineralwolle weniger Rauch entwickeln. 15 3. Grundlagen zur Dämmstoffauswahl 16 Prinzipiell gibt es keine „guten“ oder „schlechten“ Dämmstoffe, alle gängigen Dämmstoffe haben ihre Berechtigung und speziellen Anwendungsbereiche. Beim Bau eines Gebäudes kommen je nach Einsatzbereich meist gleich mehrere Materialien zur Anwendung. Die Wahl der einzelnen Materialien hängt sehr stark vom Einsatzbereich, von der Bauweise und schließlich auch von den Vorlieben des Bauherrn und Architekten ab. Um eine Entscheidungshilfe zu geben, werden in folgenden Kapiteln die gebräuchlichsten Dämmstoffe angeführt. Dabei wird keine Wertung der zum Teil grundverschiedenen Materialien durchgeführt und die Auflistung der angeführten Materialien erfolgt in alphabetischer Reihenfolge. Für jedes Material werden die Bereiche Herstellung, Anwendung, Eigenschaften sowie ökologische und gesundheitliche Überlegungen angegeben. Im Punkt Herstellung werden für jedes Material die verwendeten Rohstoffe und deren Verfügbarkeit sowie vereinfacht das Herstellungsverfahren angeführt. Der Punkt Anwendung beinhaltet die Einsatzbereiche, für die das Material besonders geeignet ist. Unter den Eigenschaften werden die Dämmqualitäten, die Wasserdampfdiffusionsfähigkeit sowie Aspekte der Beständigkeit und Materialeigenschaften wie beispielsweise Brandverhalten angeführt. Der Teil ökologische und gesundheitliche Überlegungen beinhaltet Aspekte über den verwendeten Rohstoff und die mit der Bereitstellung verbundenen Problematiken; den Energieaufwand für Herstellung und Transport und die Auswirkungen auf die Gesundheit durch eventuelle entweichende Gase oder sich lösende Fasern. Häufig wird versucht eine Gesamtbilanz bzw. eine so genannte Ökobilanz von Dämmstoffen zu erstellen. Eine ökologische Reihung von Dämmstoffen in Summe gesehen ist aber kaum möglich, da die unterschiedlichen ökologischen Auswirkungen schwer zu vergleichen sind. In der Entscheidungsphase ist es zweckmäßig die wesentlichen ökologischen Auswirkungen gegenüberzustellen. Dazu zählen unter anderem der Primärenergieaufwand für Rohstoffgewinnung, Produktherstellung, Transport und Einbau. Weiters die damit verbundenen CO2-Emissionen bzw. die Versäuerungen (SO2-Äquivalente) bis zum Einbau. Demgegenüber stehen die positiven Auswirkungen, die der Dämmstoff in seiner Nutzungsphase hat. Der reduzierte Heizenergiebedarf wirkt sich in allen Bereichen positiv aus: weniger CO2-Emissionen und weniger Versäuerung während der gesamten Nutzungsdauer der Wärmedämmung. Unabhängig davon, ob ein Dämmstoff für Herstellung, Transport und Einbau vergleichsweise wenig oder sehr viel Energie benötigt, die 17 eingesparte Energie ist bei jedem gängigen Dämmstoff ein Vielfaches davon. Ähnlich verhält es sich mit der CO2-Belastung und der Versäuerung durch den Herstellungsprozess im Vergleich zu den vermiedenen Heizemissionen durch die Wärmedämmung. 3.1 Dämmstoffe Calziumsilicat Herstellung Calciumsilicat-Platten werden aus den Rohstoffen Quarzsand und Kalk hergestellt. Die Platten erhalten ihre Festigkeit durch Armierung mit Zellstoff. Siliciumdioxid und Calciumoxid werden in Wasser aufgeschlämmt und reagieren zu einer Vorstufe des Calziumsilicates. Nach der Formgebung wachsen die winzigen Calziumsilicatkristalle in einem Autoklavierprozess in überhitztem Wasserdampf und hohem Druck zu der feinporigen offenen Struktur (90% verbundene Feinporen). Hierdurch entstehen die hohe kapillare Saugfähigkeit und das enorme Wasseraufnahmevermögen (das Dreifache des Eigengewichtes) sowie die wärmedämmenden Eigenschaften. Der geringe Anteil an Zellstoff verleiht der Platte neben Kantenstabilität eine hohe Flexibilität. Sie ist leicht und formstabil und lässt sich selbsttragend einbauen. Calciumsilicat ist leicht alkalisch (pH=10). Anwendung Häufigste Anwendungsbereiche sind die Sanierung von feuchtem Mauerwerk aufgrund von Kondensation, die Innendämmung sowie die Schimmelbekämpfung. Vor allem bei denkmalgeschützten oder stark strukturierten Fassaden, die keine sinnvolle Außendämmung zulassen, oder zur thermischen Sanierung einzelner Wohnungen in mehrgeschossigen Häusern kommen Calciumsilicat-Platten bevorzugt zum Einsatz. Eigenschaften Calciumsilicat ist sehr diffusionsoffen (µ=6) und wird ohne Dampfbremse verlegt. Die hohe Porosität bedingt eine hohe Wasserspeicherkapazität und kapillare Transportfähigkeit sowie eine annehmbare Dämmwirkung (λ-Wert=0,05–0,07 W/mK). Calciumsilicat-Platten sorgen für ein angenehmes 18 Raumklima durch aktive Regulierung der Luftfeuchtigkeit und gleichzeitig für wärmere Wände. Calciumsilicatplatten sind unverrottbar, alterungsbeständig, formbeständig und resistent gegen Insekten und Nagetiere. Mit einem pHWert von 10 wirken sie schimmelhemmend. Sie können mit Fuchsschwanz, Stichsäge oder Handkreissäge problemlos geschnitten werden. Aufgrund der Staubbelastung beim Schneiden ist die Verwendung einer Staubmaske anzuraten. Calciumsilicatplatten werden mit speziellen Klebern, welche die kapillare Verbindung zwischen Wand und Platte sicherstellen, verklebt. Größere Hohlräume z.B. bei stark unebenen Wänden werden zu diesem Zweck mit Calciumsilicatgranulat ausgefüllt. Calciumsilicatplatten sind nicht brennbar, Brandklasse 1. Es ist darauf zu achten, dass die Calciumsilicat-Platte rauminnenseitig nur mit diffusionsoffenen Putzen, Farben oder Tapeten behandelt wird, um ihre Diffusionsfähigkeit und klimaregulierenden Eigenschaften nicht negativ zu beeinflussen. Ökologische und gesundheitliche Überlegungen Die mineralischen Rohstoffe sind praktisch unbegrenzt vorhanden. Bei der Herstellung werden keine Treibmittel, organischen Additive oder Mineralfasern verwendet. Die Umweltbelastung bei der Produktion liegt vor allem im Energieverbrauch beim Autoklavierprozess. Ein Großteil des für den Produktionsprozess notwendigen Wassers wird in einem geschlossenen Kreislauf geführt. Ein Produktrecycling ist nur teilweise möglich. Calciumsilicat gilt als Bauschutt, sodass Restmengen und Abfall deponiert werden können. Calciumsilicatplatten stellen für ihre speziellen Einsatzbereiche Innendämmung und Feuchtesanierung eine interessante und praxistaugliche Neuerung am Dämmstoffsektor dar und sind dort baubiologisch als empfehlenswert einzustufen. Expandierte Perlite Herstellung Vulkanisches Perlitgestein, auch als Naturglas bezeichnet, wird zerkleinert und kurzfristig hohen Temperaturen von rund 1.000 °C ausgesetzt. Dabei verwandelt sich das eingeschlossene Wasser in Dampf und bläht das Material um das Fünfzehn- bis Zwanzigfache seines ursprünglichen Volumens auf. 19 Zum Einsatz in feuchtigkeitsbelasteten Bereichen erfolgt eine Hydrophobierung durch Verschließen des Kornes mit Silikon bzw. eine Ummantelung mit Bitumen oder Naturharzen. Anwendung Expandierte Perlite werden angeboten als: - Leichte Dämmschüttung für unbelastete Dämmung von Hohlräumen, z.B. Kerndämmung bei zweischaligem Mauerwerk, Vollsparrendämmung oder Dämmung von Geschossdecken. Nachträgliche Änderungen, z.B. Durchbrüche, sind hier aber problematisch. - Belastbare Dämmschüttung unter Nass-Estrich und hochbelastbare Dämmschüttung unter Trocken-Estrich. - Ausgleichsschüttung und Füllschüttung zwischen Polsterhölzern zur Wärmedämmung von Fußböden sind die häufigsten Anwendungsbereiche. - Aus expandierter Perlite lassen sich auch wärmedämmende Mörtel und Putze herstellen. Eigenschaften Die Wärmedämmwirkung expandierter Perlite ist gut (λ=0,04–0,06 W/mK). Das Material ist diffusionsoffen (µ=1–4), unverrottbar und ungezieferbeständig sowie resistent gegenüber Chemikalien. Besonders hervorzuheben ist seine Fähigkeit, Feuchtigkeit zu regulieren. Bestimmte Perlite - Qualitäten weisen gute schalltechnische Eigenschaften auf (Tritt- und Luftschall). Expandierte Perlite sind nicht brennbar, Brandklasse 0. Ökologische und gesundheitliche Überlegungen Vulkanische Perlite als Rohstoff ist in vielen Lagerstätten weltweit ausreichend vorhanden. Der Energieaufwand zur Herstellung liegt im mittleren Bereich. In der Produktion sind keine Stoffe beteiligt, die umwelt- oder gesundheitsgefährdend sind. Die fossilen Energieträger für Expansion und Transport sind allerdings umweltbelastend. Loses Schüttmaterial ist für einen Wiedereinbau geeignet. Expandierte Perlite kann auf Baurestmassendeponien oder Massenabfalldeponien entsorgt werden. Bei der Verarbeitung ist ein vorsichtiger Umgang geboten, da es sonst zu starker Staubentwicklung kommt. Mit Bitumen versetzte Perlite sollten, wegen möglicher Schadstoffbelastung der Raumluft, nicht in Innenräumen verwendet werden. 20 Expandiertes Polystyrol - EPS Herstellung Die Grundbausteine für EPS, Benzol und Ethen werden aus Erdöl und Erdgas gewonnen und daraus in mehreren Stufen Styrol erzeugt. Unter Zugabe von Pentan und Flammschutzmitteln wird Styrol zu Polystyrol polymerisiert. Dabei entstehen Emissionen von Kohlenwasserstoffen und in diesem Zusammenhang wirkt Pentan bei der Bildung des bodennahen Ozons mit. Als Flammschutzmittel werden Bromverbindungen zugesetzt. Beimengung von Aluminium- oder Grafitstaub bewirkt die silbrig-graue Färbung bei Platten mit geringerer Wärmeleitfähigkeit (d.h. mit besserer Dämmwirkung). Stereate werden zur Hydrophobierung wasserfester Platten verwendet. Anwendung Alle Anwendungsbereiche sind möglich: - Fassaden-Dämmplatten (EPS-F) als Teil eines Wärmedämmverbundsystems: Bei Verwendung als Vollwärmeschutz muss darauf geachtet werden, nur geprüfte und behördlich zugelassene Systeme zu verwenden, um Bauschäden zu vermeiden (Klebemasse, EPS-Fassadenplatte, Einbettmasse, Textilglasgitter und Deckschicht). Außer bei neuwertigen Mauerund Hohlziegeln bzw. Hohlblocksteinen und Beton müssen die EPS-Platten neben der Verklebung auch verdübelt werden. Auch bei größeren Dämmstärken ist Verdübeln unerlässlich. - Dämmplatten zur Kellerdämmung und Außendämmung gegen Erdreich (Perimeterdämmung, EPS-P): Im Sockelbereich und als Perimeterdämmung kommen hydrophobierte EPS-Platten zum Einsatz. - Trittschalldämmplatten unter Estrich. - Dämmplatten für Dachdämmung: Beim Einbau von klemmbaren Platten ins Warmdach (Feuchtigkeitsabdichtung über der Wärmedämmung) ist auf eine wirkungsvolle Dampfsperre unter den EPS-Platten zu achten. - Als Umkehrdachdämmung (Dächer, bei denen die Dämmschicht über der Dachabdichtung liegt) kommen hydrophobierte Platten mit Stufenfalz zur Anwendung. Eigenschaften EPS hat sehr gute Wärmedämmeigenschaften (λ=0,035-0,040 W/mK). Es ist im Vergleich mit Dämmstoffen aus nachwachsenden Rohstoffen relativ 21 dampfdicht: der Wasserdampf-Diffusionswiderstand µ liegt je nach Produkt zwischen 20 und 100. EPS ist resistent gegen Tierfraß und unverrottbar. Fallweise beschädigen Spechte EPS-Fassaden. Die Lebensdauer ist eine entscheidende Frage von EPS-Wärmedämm-Verbundsystemen. Sie soll bei Systemen, die alle geltenden Normen und Zulassungen erfüllen, über 30 Jahre betragen. Brandklasse 1, schwer brennbar, jedoch im Brandfall starke Qualmbildung. Ökologische und gesundheitliche Überlegungen Die Herstellung von Polystyrol-Dämmstoff ist im Vergleich zu “natürlichen” Dämmstoffen relativ umweltbelastend. Aber auch die Energiebilanz einer EPS-Wärmedämmung ist schon nach 7 – 20 Monaten positiv, das heißt ab dann wird Energie eingespart. EPS kann in reiner Form recycliert werden, was am Bau selten vorkommt. Wärmedämmverbundsysteme müssten beim Abbruch mechanisch von der Putzschicht getrennt werden. Beim Schneiden mit Heißdraht können Styrol und andere Zersetzungsprodukte freigesetzt werden, daher nur im Freien schneiden! Im eingebauten Zustand besteht in der Regel keine Gesundheitsgefährdung. EPS ist preisgünstig, als Massendämmstoff bewährt und mit Einschränkungen empfehlenswert. In den meisten Anwendungsfällen sind andere Dämmstoffe einsetzbar, die vor allem in der Herstellung weniger Umweltbelastungen verursachen. Extrudiertes Polystyrol - XPS Herstellung Polystyrol-Hartschaumplatten werden für spezielle Anwendungsbereiche als extrudiertes Polystyrol (XPS) angeboten. Rohstyrol wird, wie auch bei der Herstellung von EPS, über mehrere Stufen aus Erdöl erzeugt. Flüssiges Polystyrol wird mit Treibgasen aufgeschäumt (extrudiert) und über Breitschlitzdüsen in Plattenform verpresst. Als Treibgas wird mittlerweile CO2 verwendet, das aus der Atmosphäre entnommen wird oder als Nebenprodukt anderer Produktionsprozesse anfällt. 22 Anwendung XPS wird für Anwendungen in Nassbereichen und bei hoher Druckbeanspruchung eingesetzt: - Dämmplatten zur Dämmung von Umkehrdächern (Dächer, bei denen die Dämmschicht über der Feuchtigkeitsabdichtung liegt): Gründächer, Terrassen und Böden. - Außendämmplatten im erdberührenden Bereich (Perimeterdämmung): Die XPS-Platten werden dabei außen an die senkrechte Feuchtigkeitsabdichtung geklebt. Zu deren Schutz und zur besseren Wasserableitung kann außen noch eine Noppenfolie aufgebracht werden. Eigenschaften XPS hat sehr gute Wärmedämmeigenschaften (λ=0,035-0,040 W/mK), der Wasserdampf-Diffusionswiderstand µ liegt bei 80 bis 200. Wegen der geschlossenzelligen Schaumstruktur und der beidseitigen Schäumhaut der Platten ist die Wasseraufnahme extrem gering. Die Druckfestigkeit ist hoch. Brandklasse 1, schwer brennbar, jedoch im Brandfall starke Qualmbildung. Ökologische und gesundheitliche Überlegungen Die Herstellung von Polystyrol-Dämmstoff ist im Vergleich zu „natürlichen“ Dämmstoffen relativ umweltbelastend, siehe auch EPS. Ein großes Umweltproblem stellen heute die bis 1993 zugelassenen FCKW-Treibgase von bereits eingebautem XPS dar. Das in den Poren eingeschlossene Treibgas entweicht langsam (die Hälfte des eingeschlossenen Gases in 10 bis 20 Jahren). Es gibt chemische und stoffliche Recyclingverfahren für XPS, ein mengenmäßig relevantes Recycling ist allerdings derzeit nicht bekannt. Als Material für Umkehrdach- und Perimeterdämmung ist XPS hervorragend geeignet, allerdings ist zu beachten: Altes, mit FCKW geschäumtes XPS muss speziell entsorgt werden. Beim Schneiden mit Heißdraht können Styrol und andere Zersetzungsprodukte freigesetzt werden, daher nur im Freien schneiden! 23 Flachs Herstellung Für die Herstellung des Dämmstoffs werden die Kurzfasern des Flachses verwendet. Nach der Reinigung und der Trennung in Einzelfasern werden verschiedene Verfahren angewendet, die ein Zusammensacken des Dämmstoffes verhindern sollen: entweder werden Stützfasern aus textilen Polyesterfasern mit einem Anteil bis zu 20% eingearbeitet oder die Fasern werden mit Kartoffelstärke verklebt. Zum Schutz gegen Brand und Ungeziefer werden je nach Hersteller maximal 10% an Borverbindungen oder 1% an Ammoniumphosphat zugesetzt. Anwendung Flachs ist überall dort geeignet, wo keine hohe statische Belastung auftritt: - Wärmedämmfilz zur Wärme- und Schalldämmung in Dächern, Holzbalkendecken und Holzständerwänden sowie zwischen Balken, Kant- und Lagerhölzern (Stärken bis 10 cm). Rollbare Dämmfilze können nur mit Polyester-Stützfaser hergestellt werden. - Dämmplatten bis maximal 20 cm Stärke zur Wärme- und Schalldämmung sowie als Auflage bei Akustikdecken. - Stopfmaterial zur Trittschalldämmung und zum Ausstopfen von Fugen und Hohlräumen, z.B. bei Fensterstöcken, Dachfenstern und Türzargen. Stopfflachs ist eine Alternative zu Montageschäumen. Eigenschaften Flachsfasern haben einen guten Dämmwert (λ=0,04 W/mK). Die Wasserdampf-Diffusionswiderstandszahl µ ist 1. Die Fasern sind sehr zugfest und dehnbar. Flachs kann unbeschadet Feuchtigkeit aufnehmen. Die Fasern bestehen aus Zellulose und sind frei von tierischem Eiweiß und damit beständig gegen Motten und Schimmelpilz. Das schützende Flachswachs bleibt auf den Fasern. Die Verlegung von Flachs ist problemlos, er lässt sich mit Elektromesser oder Kreissäge leicht schneiden. Flachsdämmstoffe werden zwischen Holzsteher und -balken geklemmt und müssen nicht „angetackert“ werden. Brandklasse 2, normal brennbar Ökologische und gesundheitliche Überlegungen Flachs zählt zu den heimischen, nachwachsenden Rohstoffen. Der Flachs- 24 anbau ist aus ökologischer Sicht sinnvoll, da Flachs eine gute Fruchtfolgepflanze ist und keinen Kunstdünger benötigt. Während die Langfasern für die Leinenproduktion verwendet werden, eignen sich die Kurzfasern für die Herstellung von Dämmstoff. Die Herstellerfirmen haben sich bereit erklärt, ihren Dämmstoff sortenrein und kostenfrei zurückzunehmen, um daraus wieder Dämmmaterial herzustellen. Mit Ammoniumsalzen behandelter Flachsdämmstoff ist kompostierfähig, die Polyesterfasern verrotten allerdings nicht. Borsalzimprägnierte Produkte sind nicht kompostierbar, da es zu unzulässigen Auswaschungen käme. Flachs ist eine interessante Alternative am Dämmstoffsektor, lediglich der hohe Anteil an Kunststoff- Stützfasern bestimmter Produkte relativiert die Bezeichnung „Dämmstoffe aus der Natur”. Glas- und Steinwolle Herstellung Dämmstoffe aus Glas- und Steinwolle sind relativ ähnliche Produkte, die auch unter dem Begriff Mineralfaserdämmstoff bekannt sind. Die Zusammensetzung von Glaswolle: 65% Quarzsand/Altglas, 14% Soda, 7% Dolomit, je 4% Feldspat und Kalkstein. Steinwolle besteht zu 97% aus Diabas, Basalt und aus Dolomit. Das Gestein wird bei ca. 1.400°C geschmolzen, um daraus künstliche Mineralfasern zu spinnen. Um eine Formstabilität zu erreichen, werden die Fasern mit dem Bindemittel Bakelit (Phenol-Harnstoff-Formaldehyd-Basis) versetzt, das im Heißluftstrom aushärtet. Der Bindemittelanteil beträgt je nach notwendiger mechanischer Festigkeit 3–9 Gewichtsprozent bei Glaswolle, bei Steinwolle 1–4 Gewichtsprozent. In diesem Zusammenhang können Formaldehydkonzentrationen auftreten, die jedoch nach dem Einbau deutlich unter dem Richtwert von 0,1 ppm liegen. Das Bindemittel ergibt die typische Gelbfärbung der Glaswolle, durch ihren Eisengehalt erhält Steinwolle die grünliche Farbe. Als Schmelzhilfe wird Natriumsulfat eingesetzt. Fassaden-Dämmplatten werden zusätzlich mit Hydrophobierungsmitteln auf Silicon- oder Mineralölbasis (maximal 1%) wasserabweisend ausgerüstet. Diese Öle binden auch die Faserstäube. Anwendung Mineralfaserdämmstoffe werden für alle Anwendungsbereiche außer für erdberührte Wände und Umkehrdachdämmung angeboten. 25 - Klemmfilz klemmt selbsttätig zwischen den Holzbauteilen. - Wärmedämmfilz eventuell mit Alufolie kaschiert. - Trittschall-Dämmplatten, z.B. unter schwimmenden Estrichen. - Fassadendämmplatten als Teil eines Wärmedämmverbundsystems. Beim Schneiden anstelle einer Säge ein Messer verwenden! Wenn im Zuge der Arbeiten Staub freigesetzt wird, sollten Feinstaubmaske, Schutzbrille und Handschuhe getragen werden. Bei ordnungsgemäßem, dichtem Einbau sind in der Regel keine Belastungen der Raumluft zu erwarten. Eigenschaften Glas- und Steinwolle haben sehr gute Wärmedämmeigenschaften (λ=0.0350,04 W/mK), sind alterungs- und formbeständig, sofern der Dämmstoff gegen Feuchte geschützt ist. Die Wärmeleitfähigkeit steigt schon bei geringer Durchfeuchtung stark an. Mineralfaserdämmstoffe müssen daher besonders gut vor Feuchte geschützt werden! Sie sind wasserdampfdurchlässig (µ=1–2), resistent gegen Schädlinge und nicht verrottbar. Brandklasse 1, nicht brennbar. Im Brandfall verflüchtigt sich ab ca. 250°C das Bindemittel und der Dämmstoff kann zusammensacken. Ökologische und gesundheitliche Überlegungen Die mineralischen Rohstoffe sind praktisch unbegrenzt vorhanden. Die Umweltbelastung bei der Herstellung liegt vor allem im Energieverbrauch, um die mineralischen Ausgangsstoffe aufzuschmelzen. Künstliche Mineralfaserstäube werden wegen ihres möglicherweise Krebs erzeugenden Potentials international kritisch diskutiert. Auf Basis des wissenschaftlichen Kenntnisstandes besteht jedoch kein gesundheitliches Risiko, wenn Faserstäube eine genügend hohe Biolöslichkeit aufweisen und somit nur kurze Zeit im Organismus verweilen können. Während der Verarbeitung von Mineralfasern (Herabrieseln) können vor allem durch die mechanische Einwirkung Hautreizungen auftreten, bei starker Staubentwicklung können zudem Belastungen und Reizungen der Atemwege und Augen verursacht werden. Bei Umbauten ist eine Wiederverwendung möglich, sofern der Dämmstoff nicht durchfeuchtet oder verunreinigt ist. Mineralfaserdämmstoffe sind vielseitig einsetzbar, sofern der Dämmstoff gegen Wind und Feuchte geschützt ist. Diese Maßnahmen unterbinden gleichzeitig die Freisetzung von Feinfasern. 26 Hanf Herstellung Hanf ist eine der ältesten heimischen Kulturpflanzen. Er kann in drei Monaten bis zu vier Meter hoch werden und gilt als Bodenverbesserer. Durch eigene Bitterstoffe ist er besonders resistent gegen Schädlinge: der Einsatz von Pestiziden oder Herbiziden ist deshalb nicht notwendig. Um die Formstabilität zu gewährleisten, werden bei einigen Produkten 10 bis 15% Stützfasern aus Polyester im Vlies mitverarbeitet. Teilweise wird 3 bis 10% Schafwolle beigemengt. Anwendung Hanf-Dämmstoffe gibt es für nahezu alle gängigen Anwendungsbereiche: - Fassadendämmplatten als Teil eines Wärmedämmverbundsystems - Dämmplatten und Dämmmatten zur Wärmedämmung in Holzständerwänden, Holzbalkendecken, Dächern und vorgehängten hinterlüfteten Fassaden. - Stopfmaterial für Hohlräume, Hanfstricke für Fenster- und Türfugen. - Trittschallplatten unter schwimmendem Estrich. - Hanfschäben lose als Dämm-Schüttung zwischen Polsterhölzern. Eigenschaften Hanf ist eine sehr robuste und anspruchslose Kulturpflanze, die sich in unseren Breiten auch gut für biologischen Anbau eignet. Die Hanffaser ist äußerst (reiß)fest und feuchtigkeitsbeständig, sie kann bis zu einem Drittel ihres Eigengewichts an Feuchtigkeit speichern und ohne wärmetechnische Verluste wieder abtrocknen. Sie hat zudem eine höhere Wärmespeicherfähigkeit als Mineralfaserdämmstoffe (Glas- und Steinwolle). Durch natürliche Bitterstoffe und Eiweißfreiheit ist laut Angaben der Hersteller eine Resistenz gegen Fäulnis, Ungeziefer, Nagetiere und Schimmel gegeben. Der Dämmwert ist gut (λ-Wert=0,040 W/mK), der Wasserdampf-Diffusionswiderstand (µ) liegt bei 1. Durch Soda-, Ammoniumphosphat- oder Borsalzimprägnierung wird Brandklasse 2 erreicht. Ökologische und gesundheitliche Überlegungen Hanf ist eine der interessantesten Pflanzenfasern für den Baubereich. Der extensive Hanfanbau ist für die ökologische Landwirtschaft ideal. Seine günstigen Eigenschaften ermöglichen es, mit wenigen und gesundheitlich 27 unbedenklichen Zusätzen auszukommen. Bei der Verarbeitung werden keine lungengängigen Fasern freigesetzt. Lediglich der Zusatz von Polyesterfasern relativiert die positive Ökobilanz ein wenig. Besser wäre es, natürliche verrottbare Stützgewebe oder Faserverklebungen einzusetzen. Hanf kann nach dem Abbau wieder verwendet werden. Mit Ammoniumsalzen behandelter Hanf ist kompostierfähig, die Polyesterfasern verrotten allerdings nicht und müssen später entfernt werden. Borsalzimprägnierte Produkte sind nicht kompostierbar, da es zu unzulässigen Auswaschungen käme. Holzfaserdämmplatten Herstellung Weichfaserplatten werden aus Fichten- oder Kiefernholz erzeugt. Als Rohstoff werden Resthölzer der Sägeindustrie, Schwachhölzer etc. eingesetzt. Das Holz wird zu Hackschnitzeln zerkleinert, thermisch und mechanisch weiter zu feinen Holzfasern aufgeschlossen. Die feinen Holzfasern geben der Platte durch Ineinanderschlingen und Verfilzen nach dem Pressen wieder ihre Festigkeit. Die holzeigenen Naturharze werden durch Aufschluss mit Alaunzusatz frei und verleihen der Platte nach der Trocknung ohne zusätzliche Bindemittel die erforderliche Festigkeit. Für feuchteresistente Platten werden je nach Einsatzgebiet Hydrophobierungsmittel (Bitumen, Latex, Wachs, sowie ein Bitumenersatz auf Naturharzbasis) zugesetzt. Das beim Auspressen anfallende Prozesswasser kann im fabrikseigenen Kreislauf geführt werden. Anwendung Holzfaserdämmplatten werden in Stärken von 10 bis 100 mm für Anwendungen im Innen- und Außenbereich angeboten: - Hydrophobierte Dachdämmplatte als Unterdach, ersetzt Holzschalung und Dachunterspannbahn. Vorteile: diffusionsoffen, Vollsparrendämmung möglich, zusätzliche Dämmwirkung, schnell verlegbar. - Platten zur Aufdachdämmung. - Dämmplatten zur Vollsparrendämmung im Dach, für Holzständerwände und Holzbalkendecken sowie vorgehängte Fassaden und Zwischenwände. - Fassadendämmplatten als Teil eines Wärmedämmverbundsystems. - Dämm-Fertigelemente für Trockenfußböden und trittschalldämmende Unterbodenkonstruktionen. 28 - Spezial-Dämmplatten für leichte Trenn- und Schallschutzwände. Eigenschaften Die Holzfaserdämmplatte ist wasserdampfdurchlässig und ermöglicht eine diffusionsoffene Bauweise (µ=5). Die wärmedämmende Wirkung ist gut (λ=0,04 W/mK), dazu kommen eine im Vergleich zu anderen Dämmstoffen hohe Wärmespeicherfähigkeit und gute Schallschutzeigenschaften. Die Speicherwirksamkeit der Platten ist vor allem im Dachausbau wichtig, da sie eine gute Phasenverschiebung der Wärmespitzen bei gleichzeitig starker Dämpfung bringt. In feuchtegefährdeten Bereichen sind hydrophobierte Platten vorzusehen. Dabei ist ein Naturharz dem Bitumenzusatz vorzuziehen. Brandklasse 2, normal brennbar. Ökologische und gesundheitliche Überlegungen Die Rohstoffe sind nachwachsend und daher bei entsprechender Nutzung praktisch unbegrenzt verfügbar. Der Energieverbrauch zur Herstellung ist relativ hoch. Die Umweltbelastung durch Abwässer bei der Herstellung wird durch geschlossene Kreisläufe minimiert. Holzfaserdämmplattenabfälle können zu neuem Dämmstoff verarbeitet oder kompostiert werden. Bituminierte Platten dürfen keinesfalls im Hausbrand verbrannt werden. Von der Anwendung bituminierter Platten ist vor allem im Innenbereich abzuraten. Dieser Dämmstoff wird im Wesentlichen den Anforderungen an ein ökologisch vertretbares Produkt gerecht und stellt damit eine Alternative zu Dämmmaterialien aus Kunststoff oder Mineralfaser dar. Kork Herstellung Rohkork wird aus der Rinde der Korkeiche gewonnen. Wichtigste Anbauländer sind Portugal, Spanien und Nordwestafrika. Korkschrot natur (Naturkorkgranulat) wird aus der Korkeichenrinde gebrochen. Dämmkorkplatten werden heute ausschließlich reinexpandiert hergestellt, das heißt ohne Zugabe anderer Substanzen. Die Korkrinde wird zermahlen. Das Korkgranulat wird in Druckbehältern mit ca. 370°C heißem Wasserdampf gebacken. Dabei expandiert der Kork um 20 bis 30% seines Volumens und wird durch das korkeigene Harz gebunden. 29 Anwendung Kork wird in verschiedenen Formen angeboten: - Backkorkplatten als Teil eines Wärmedämmverbundsystems (Korkfassade): die Platten werden versetzt auf das Mauerwerk geklebt und gedübelt. - Dämmkorkplatten zur Trittschalldämmung unter Estrichkonstruktionen. - Korkschrot lose als Ausgleichsschüttung oder wärmedämmende Füllschüttung, z.B. zwischen Polsterhölzern in Fußbodenkonstruktionen. Die Zwischensparrendämmung mit Korkplatten ist weniger zu empfehlen: um Fugen zu vermeiden, müsste man die Ränder mit einem anderen elastischen Dämmstoff ausstopfen. Eigenschaften Guter Wärmedämmwert (λ=0,04 W/mK) vereint sich hier mit hoher Wärmespeicherfähigkeit. Kork speichert zehnmal mehr Wärme als z.B. Mineralfaserdämmstoff. Dämmplatten aus Kork sind relativ unempfindlich gegen Feuchtigkeit und verlieren bei Feuchteeinwirkung nur wenig ihrer Dämmwirkung. Die Wasserdampf-Diffusionswiderstandszahl µ liegt für Backkorkplatten bei 18, bei Korkschrot um 5. Kork ist formbeständig und hat bleibende Elastizität. Er ist unempfindlich gegen Insekten und Pilze. Kork sollte entstaubt sein, was besonders bei der Montage wichtig ist. Der Einbau von Kork ist problemlos. Kork ist normal brennbar, Brandklasse 2 (mit Wasserglas: Brandklasse 1). Ökologische und gesundheitliche Überlegungen Die Korkeiche wächst im Mittelmeerraum, mit dem Schwerpunkt in Portugal. Langfristig sind die Kapazitäten steigerungsfähig, da zurzeit nur ein Teil der Korkeichenbestände bewirtschaftet wird und die Anbauflächen laufend vergrößert werden. Der Anbau der Korkeiche ist aus ökologischer Sicht vorteilhaft, denn sie begünstigt den Bestand von landestypischer Fauna und Flora. Das traditionelle Handwerksgewerbe sichert zahlreiche Arbeitsplätze. Die Schälung erfolgt etwa alle 10 Jahre und ist gesetzlich reglementiert. Die langen Transportwege erfolgen meist per LKW. Der Energieaufwand bei der Herstellung ist sehr niedrig. Expandierter Kork und Korkschrot entwickelt oft starken („rauchigen“) Eigengeruch. Bei Anwendung in Innenräumen ist auf jeden Fall eine Geruchsprüfung des Materials vorzunehmen. 30 Mineralschaumplatten Herstellung Mineralschaumplatten werden aus Kalkhydrat, Zement und Quarzsandmehl, d.h. aus mineralischen Rohstoffen hergestellt. Ein natürliches Enzym dient als Schaumbildner. Die Rohstoffe werden in einem ersten Schritt gemischt, mit Wasser angerührt und mittels Druckluft in Formen aufgeschäumt. Danach werden die Mineralschaumblöcke geschnitten und in Autoklaven gehärtet. In einem weiteren Schritt werden die Blöcke in die benötigten Formate gesägt und getrocknet. Der Energieaufwand bei der Herstellung ist zwar hoch, jedoch geringer als bei EPS. Anwendung Mineralschaumplatten werden vor allem als Fassadenplatten als Teil von Wärmedämmverbundsystemen verwendet. Bis 20 m Gebäudehöhe werden die Platten auf unverputztem Ziegelmauerwerk (Hohlblock- und Vollziegel) nur geklebt, darüber hinaus zusätzlich gedübelt. Auf allen anderen Untergründen wie z.B. Beton und verputztem Mauerwerk wird die Mineralschaumplatte so wie andere Dämmstoffe geklebt und zusätzlich gedübelt. Zum Schneiden der Platten können normale Sägen verwendet werden. Eigenschaften Die Platten sind relativ leicht (115 kg/m3), trotzdem formstabil und druckfest, diffusionsoffen (µ=5) und unbrennbar. Der Dämmwert ist im Vergleich zu Standarddämmstoffen etwas niedriger (λ-Wert=0,045 W/mK). Ökologische und gesundheitliche Überlegungen Der Einfluss auf den Treibhauseffekt bei der Produktion ist ähnlich wie bei EPS als hoch einzustufen. In den weiteren Wirkungspotentialen (Versauerung, Eutrophierung und Ozonbildung) ist die Mineralschaumplatte den EPS teilweise und den Mineralwolle-Systemen deutlich überlegen. Die Platten sind faserfrei und daher gesundheitlich unbedenklich. Abfälle von Mineralschaumplatten werden als Recyclingmaterial der Erzeugung von weiteren Produkten wie Kalksandstein und Dämmputzen zugeführt. Eine Nachnutzung am Ende des Lebenszyklus ist aus heutiger Sicht aufgrund der mineralischen Zusammensetzung der Platte denkbar. 31 Polyurethan - PUR Herstellung Ausgangsprodukte für die komplexe Prozesskette dieses Dämmstoffes sind Polyisocyanate und mehrwertige Alkohole. Zur Erzielung bestimmter Produkteigenschaften werden jeweils unterschiedliche chemische Verbindungen z.B. Flammschutzmittel zugesetzt. Bedenkliche Stoffe entlang der Produktlinie sind unter anderem Polyisocyanate (MDI), sie können allergische Reaktionen auslösen, der Einsatz des Giftgases Phosgen stellt ein Risiko dar. Es erfolgt ein massiver Einsatz der Chlorchemie. Anwendung Einsatzgebiete für PUR-Dämmplatten im Hausbau sind vor allem die Aufdachdämmung sowie die Kessel-, Rohr- und Boilerisolierung. Eigenschaften PUR ist ein geschlossenzelliger Schaumstoff und hat hervorragende Dämmwerte (λ=0,03 W/mK). Die besten Dämmwerte hat gasdiffusionsdichter PURHartschaumstoff (λ=0,025 W/mK). Er ist beidseitig mit einer 0,05 mm dicken Aluminiumfolie oder dünnem Mineralvlies beschichtet. PUR-Hartschaum-Dämmmaterial ist in verschiedenen Brandklassen erhältlich. Im Brandfall können je nach Temperatur und Luftsauerstoff giftige Gase wie Isocyanate, Blausäure und Phosphorverbindungen entstehen. Die Giftigkeit der Brandgase ist aber wie bei den meisten organischen Materialien praktisch durch das Kohlenmonoxid festgelegt. Ökologische und gesundheitliche Überlegungen Die Ausgangsprodukte für PUR werden aus Erdöl und nachwachsenden Rohstoffen (Rübenzucker) hergestellt. Die bis 1993 zugelassenen FCKWTreibgase stellen heute ein großes Umweltproblem dar. Das in den Poren eingeschlossene Treibgas entweicht langsam, es werden Halbwertszeiten von rund 100 Jahren angegeben. Es gibt chemische und stoffliche Recyclingverfahren, für eine derartige Verwertung kommen aber nur saubere Abfälle aus der Produktion und von der Baustelle in Betracht. In eingebautem Zustand bestehen keine gesundheitlichen Bedenken. Beim Zuschneiden soll das Einatmen der Stäube vermieden werden, um eine mechanische Reizung der Atemwege zu vermeiden. Die Herstellung von 32 PUR-Dämmstoff ist sehr komplex und energieaufwändig. Je nach Produkt liegt der Energieaufwand, z.B. im Vergleich mit dem nachwachsenden Rohstoff Schafwolle, um 10- bis 40-mal höher. Belastungen und Risiken durch Gifte treten ausschließlich während der Herstellung auf. Schafwolle Herstellung Der Weltbestand an Schafen beträgt rund 1,2 Milliarden Tiere. Pro Jahr und Schaf können 2,5 bis 5 kg Wolle gewonnen werden. Die vom lebenden Schaf geschorene Wolle wird mit Kernseife und Soda gewaschen, dabei werden das überschüssige Wollfett und Verschmutzungen entfernt. Die Wolle kann mit Motten- und Käferschutzmitteln und/oder Borsalzen (als Brandschutzmittel) behandelt werden. Die Vernadelung zu Filz erfolgt mechanisch, ohne Bindemittel. Einige wenige Produkte werden auf ein Polyamidgitter gearbeitet bzw. mit Polyester-Stützfasern versehen. Anwendung Schafwolle wird als Dämmfilz, Matte, Trittschall- Dämmplatte und als Stopfwolle angeboten. Nicht einsetzbar ist Wolle in Bereichen mit hoher statischer Belastung. - Dämmmatten zur Zwischensparrendämmung und Dämmung in Holzständerkonstruktionen in Innen- und Außenwänden sowie zur Außenwanddämmung hinter Holzverschalung (vorgehängte Fassaden) und zwischen Polsterhölzern in Fußbodenkonstruktionen. - Trittschalldämmung in Form von Trittschallstreifen oder -matten. - Stopfmaterial für Fugen (Fenster, Türzargen) statt Montageschaum. Schafwoll-Dämmstoff eignet sich gut für Holzkonstruktionen, da er sich dem Arbeiten des Holzes anpasst und bis zu einem Drittel seines Eigengewichtes an Feuchtigkeit aufnehmen kann, ohne wesentlich an Dämmwirkung zu verlieren. Die Rollen können konstruktionsabhängig in verschiedensten Breiten geliefert werden. Geschnitten wird mit der Schere oder mit speziellen Schneidegeräten der Hersteller. Die Befestigung erfolgt meist mehrlagig mittels Tacker, Trennschnüre können zusätzliche Sicherheit gegen das Zusammensinken geben. 33 Eigenschaften Gute Wärme- und Schalldämmeigenschaften (λ=0,04-0,045 W/mK). Der Wasserdampfdiffusionswiderstand µ liegt bei 1–2. Neuesten Untersuchungen zufolge kann Schafwolle neben Luftfeuchtigkeit sogar bis zu einem gewissen Grad Schadstoffe aus der Raumluft aufnehmen und neutralisieren. Schafwolle ist wasserdampfdurchlässig und kurzfristig feuchteresistent, sie muss aber gegen Motten geschützt werden. Der Mottenschutz ist ein Fraßgift und bewirkt, dass die Fasern für Insekten unverdaulich werden. Die Verarbeitung ist ansonsten angenehm, das Produkt bildet kaum Staub und ist geruchsneutral. Schafwolldämmstoff hat im Vergleich zu anderen natürlichen Fasern einen hohen Flammpunkt. Brandklasse 2, normal brennbar. Ökologische und gesundheitliche Überlegungen Extensive Schafhaltung ist ein Beitrag zum Erhalt der Kulturlandschaft. In Mitteleuropa ist Schafwolle ein Nebenprodukt der Mutterschafhaltung und es erscheint sinnvoll, vorhandene Wollüberschüsse zu einem langlebigen Produkt zu verarbeiten. Der Energieaufwand zur Herstellung des Dämmstoffes ist vergleichsweise gering. Die Produktionsbedingungen für Schafwolldämmstoffe sind positiv zu bewerten. Problematisch ist lediglich der Einsatz von Pestiziden in der intensiven Schafzucht, z.B. Neuseeland. Schafwolle kann wieder verwendet werden, eventuell muss dafür die Imprägnierung erneuert werden. Schafwolle wird von einigen Herstellern zurückgenommen und zu Stopfwolle oder Dämmplatten verarbeitet. Kompostierung ist innerhalb weniger Wochen möglich, ein allenfalls vorhandenes Polyamidgitter muss abgetrennt werden. Borsalzimprägnierte Produkte sind nicht zur Kompostierung geeignet, es käme zu unzulässigen Auswaschungen. Schafwolle benötigt im Unterschied zu Pflanzenfasern Schutzmaßnahmen gegen Schädlingsfraß. Im eingebauten Zustand sind dadurch aber keine Beeinträchtigungen zu erwarten, der Wirkstoff des Harnstoffderivates Mitin ist im Textilsektor seit über 50 Jahren in Verwendung. 34 Schaumglas Herstellung Schaumglas ist ein geschlossenzelliger, aufgeschäumter Dämmstoff. Ausgangsmaterial ist zu 66% Recyclingglas, der Rest besteht aus Quarzsand mit Spezialzusätzen (Calziumcarbonat, Kalifeldspat, Eisenoxid, Natriumcarbonat). Die Rohstoffe werden bei 1.250°C aufgeschmolzen. Das dabei entstandene Glas wird zu feinstem Pulver gemahlen, welchem Kohlenstoff als Treibmittel beigemengt wird. Diese Mischung wird in ChromnickelstahlWannen gefüllt und im Aufschäumofen der Kohlenstoff bei etwa 1.000°C zu Kohlendioxid oxidiert. Dabei bilden sich Gasblasen, die das Gemisch auf das 8-9-fache aufschäumen. Die Rohlinge aus den Wannen werden dann im Streckofen langsam abgekühlt, wobei ein Unterdruck in den Gaszellen entsteht, und anschließend auf die gewünschte Lieferform (z.B. Platten) zugeschnitten. Anwendung Schaumglas-Dämmplatten werden vor allem als Perimeterdämmung an erdberührten Außenwänden, unter der Bodenplatte, auf Terrassen und Flachdächern sowie allgemein in Bereichen, wo mit auftretender Feuchtigkeit zu rechnen ist, eingesetzt. Die Bearbeitung erfolgt mit der Handsäge. Befestigt werden die Platten mit Bitumen- oder Spezialklebern, wenn sie nicht direkt in Feinsplitt, Sand oder Frischbeton verlegt werden. Durch mechanische Einwirkungen wie Stöße bei der Montage sind Beschädigungen möglich. Ein weiterer Einsatzbereich sind Rohrschalen, Rohrbögen, Tank- und Behältersegmente zur Dämmung von Stahlbehältern und Rohren. Bei der Dämmung von Kaltwasserleitungen verhindert die Diffusionsdichtheit eine Durchfeuchtung des Dämmstoffs durch Kondenswasser. Eigenschaften Schaumglas ist praktisch wasser- und dampfdicht (µ=unendlich), d.h. es nimmt keine Feuchtigkeit auf. Es ist frost- und witterungsbeständig und hält hohen Druckbelastungen stand. Die Platten sind trotzdem relativ leicht und nicht brennbar. Sie sind außerdem unverrottbar und beständig gegen organische Lösungsmittel und Säuren. Der Dämmwert ist vergleichbar mit anderen Dämmstoffen und schwankt zwischen λ-Werten von 0,04 bis 0,05 W/mK. 35 Ökologische und gesundheitliche Überlegungen Der Primärenergieeinsatz bei der Produktion ist hoch. Energierückgewinnung beim Schmelzen und Aufschäumen ermöglicht die Zweitnutzung der anfallenden Wärme. Auf die Gesamtenergiebilanz wirkt sich die Langlebigkeit der Platten positiv aus. Schaumglas ist frei von ozonschädigenden Gasen. Die Platten verhindern das Eindringen von Radon. Beim Schneiden entweicht ungefährlicher, faulig riechender Schwefelwasserstoff. Beim Kompaktsystem sind alle Lagen mit Heißklebemasse oder Bitumenkaltkleber satt untereinander verbunden. Der Einsatz von Heißbitumen oder Emulsionsklebern bei der Verarbeitung ist ein ökologischer Nachteil. Die Wiederverwendung von mit Klebern (z.B. Bitumen, Kunstharz) verunreinigtem Schaumglas ist nicht möglich. Reines Schaumglas ist ohne Probleme recyclierbar. Schaumglas ist im Bereich der erdberührten Wände und für Umkehrdächer die einzige Alternative zu Kunststoffdämmstoffen und weist spezielle Eigenschaften (z.B. stauchungsfreie Druckfestigkeit) auf, die eventuell Materialeinsparungen in anderen Bereichen ermöglichen. Zur Innendämmung ist es ebenfalls geeignet. Vakuumdämmung Herstellung Vakuumisolationspaneele (VIP) sind evakuierte Dämmplatten aus druckstabiler, mikroporöser Kieselsäure, die mit einer metallisierten Kunststofffolie zur Erhaltung des Vakuums ummantelt werden. Die Wärmeleitfähigkeit dieser Dämmplatten (λ=0,0042 W/mK) beträgt nur etwa ein Zehntel des Wertes konventioneller gängiger Dämmstoffe (λ=0,04 W/mK). Das bedeutet, dass Vakuumdämmplatten mit einer Stärke von 2 cm die gleiche Dämmwirkung erzeugen wie 20 cm Polystyrol. Anwendung Vakuumdämmplatten kommen vor allem dann zum Einsatz, wenn sehr gute Wärmedämmung gewünscht und nur geringe Bauteilstärke möglich ist (z.B. Dämmung Kellerdecke oder unter Fußböden) und sie beschädigungssicher eingebaut werden können. 36 Eigenschaften Bei der Verarbeitung ist höchste Sorgfalt geboten, um die Schutzfolie nicht zu verletzen, da das Vakuum sonst nicht mehr vorhanden ist und die Wärmeleitfähigkeit steigt. Hersteller garantieren aber auch in diesem Fall eine maximale Wärmeleitfähigkeit von 0,02 W/mK. Nachdem ein Schneiden der Dämmplatten vor Ort nicht möglich ist, werden Platten in beliebigen Größen angefertigt. Die Fertigung von Vakuumisolationspaneelen erfolgt mit sehr geringen Maßtoleranzen (+/– 1 mm), um Fugen im Randbereich der Paneele zu vermeiden. Über längere Zeit kann der Gasdruck im Paneel langsam ansteigen, was zu einer Erhöhung der Wärmeleitfähigkeit führt. Hierbei haben Tests ergeben, dass bei Verwendung von Aluminiumverbundfolien oder guten alubedampften Hochbarrierefolien ein Anstieg von etwa 1–2 mbar/a zu erwarten ist, was nach 50 Jahren eine Erhöhung der Wärmeleitfähigkeit von ursprünglich λ=0,004 auf λ=0,007 W/mK zur Folge hätte. Dies wäre für den Baubereich durchaus zufrieden stellend, allerdings fehlen hier noch Langzeiterfahrungen. Zellulose Herstellung Ausgangsmaterial ist sortiertes Zeitungspapier, vor allem Retourware. Altpapier wird in mehrstufigen Zerreiß- und Mahlverfahren zerfasert und zum Schutz gegen Brand, Ungeziefer und Mäuse mit rund 15–20% Borsalzen vermischt. Die Umweltbelastung bei der Herstellung ist im Vergleich zu anderen Dämmstoffen äußerst gering. Zellulosedämmstoff wird bereits seit über 70 Jahren in Kanada und Skandinavien verwendet. Anwendung - Lose geschüttet oder offen aufgeblasen zwischen Polsterhölzern von Fußbodenkonstruktionen oder auf obersten Geschossdecken. - Eingeblasen in Hohlräume von Dach- und Deckenkonstruktionen, Holzständerwänden, usw. Zellulose wird mit speziellen Maschinen unter Druck eingeblasen und ergibt eine winddichte und passgenaue Wärmedämmung ohne Verluste. Auch unregelmäßige Hohlräume lassen sich im Einblasverfahren fugenfrei dämmen. Je nach Art des Hohlraumes sind unterschiedliche Verdichtungen erforderlich, damit keine Leerräume bleiben und keine 37 Setzungen auftreten. Offen: ca. 35 kg/m³, Dachschräge: ca. 45 kg/m³, Wände: ca. 55 kg/m³ - Nassverfahren für Konstruktionen, wo trockenes Einblasen nicht möglich ist. Der Zellulose wird 10% reines Wasser beigemischt und diese Masse offen aufgesprüht. Wichtig: Die Wand muss bis zur Austrocknung unbedingt offen bleiben! - Dämmplatten aus Zellulose mit Verstärkung aus Jutefasern können zwischen Dachsparren, in Trennwänden sowie bei der Außendämmung mit hinterlüfteten Fassaden verlegt werden. Eigenschaften Die Dämmeigenschaften sind bei Einblas- und Nassverfahren auch aufgrund der fugenfreien Verarbeitung sehr gut. Der λ-Wert liegt bei 0,04 W/mK, der µWert beträgt 1,5. Zellulosefasern sind dampfdiffusionsfähig, feuchtigkeitsausgleichend und gut schalldämmend. Mit einer Abgabe von Schadstoffen durch Druckfarben im Dämmmaterial an die Raumluft ist nicht zu rechnen. Bei der trockenen Verarbeitung ist eine Staubbildung unvermeidlich, eine Feinstaubmaske ist erforderlich. Das Eindringen von Fasern in die Raumluft ist durch geeignete konstruktive Maßnahmen zu verhindern (Verklebung der Dampfbremse usw.). Brandklasse 1, schwer brennbar oder 2, normal brennbar. Ökologische und gesundheitliche Überlegungen Die Verwertung des Altstoffes Altpapier durch ein Recyclingverfahren ist aus ökologischer Sicht sinnvoll, Energieaufwand und Umweltbelastung sind gering. Zellulosedämmstoff kann abgesaugt und neuerlich in Konstruktionen eingeblasen werden. Er ist nicht deponiefähig, da im Deponiesickerwasser das Borat in unzulässigem Maß ausgewaschen wird. Bei Hochtemperaturverbrennung werden die Borsalze in der Schlacke stabilisiert. Vom Selbsteinbau im Einblas- oder Nassverfahren ist dringend abzuraten. Es bedarf großer Erfahrung, um das Material so einzubringen, dass keine Setzungen entstehen und eine übermäßige Belastung durch Feinfasern vermieden wird. Beim Einbau durch Fachfirmen sollten alle Anwesenden eine Feinstaubmaske verwenden. Dampfbremsen sind sorgfältig zu verkleben. Richtig verarbeitet, ist Zellulosedämmstoff ein umweltschonender und wärmetechnisch gut geeigneter Dämmstoff. 38 3.2 Übersichtstabelle gängiger Dämmstoffe mit ihren wichtigsten Eigenschaften und Richtwerten Wärmeleitfähigkeit Vergleichsstärke Diffusionswiderstand Verfügbarkeit der Rohstoffe EnergieUmweltTransportbedarf bei belastung aufwand Herstellung bei Herstellung Wiederverwendbarkeit Vorsichtsmaßnahmen beim Einbau λ in W/mK (1) µ Calciumsilicat 0,05-0,07 12-17 cm 6 reichlich hoch k.A. gering selten möglich Staubmaske beim Schneiden Expandierte Perlite 0,04-0,06 10-15 cm 1-4 reichlich mittel gering mittel Wiedereinbau Feinstaubmaske Expandiertes Polystyrol (EPS) 0,035-0,04 9-10 cm 20-100 begrenzt hoch hoch hoch selten möglich lüften bei Heißdrahtschneiden Extrudiertes Polystyrol (XPS) 0,035-0,04 9-10 cm 80-200 begrenzt sehr hoch sehr hoch hoch selten möglich lüften bei Heißdrahtschneiden Flachs 0,04 10 cm 1 nachwachsend niedrig gering mittel Wiedereinbau keine Glas-/ Steinwolle 0,035-0,04 9-10 cm 1-2 reichlich mittel mittel gering Wiedereinbau Handschuhe, Feinstaubmaske Hanf 0,04 10 cm 1 nachwachsend niedrig gering gering Wiedereinbau keine Holzfaser 0,04 10 cm 5 nachwachsend hoch mittel gering Wiedereinbau Staub vermeiden beim Schneiden Kork 0,04 10 cm 1,5-18 nachwachsend hoch gering hoch selten möglich keine Mineralschaum 0,045 11 cm 5 reichlich hoch mittel gering selten möglich Staub vermeiden beim Schneiden Polyurethan (PUR) 0,025-0,03 6-8 cm 30-100 begrenzt hoch sehr hoch hoch selten möglich Staub vermeiden beim Schneiden Schafwolle 0,04-0,045 10-11 cm 1-2 nachwachsend niedrig gering gering-hoch Wiedereinbau keine Schaumglas 0,04-0,05 10-12 cm dampfdicht reichlich hoch mittel mittel selten möglich Kleberdämpfe, gut lüften Zellulose 0,04 10 cm 1,5 Recyclingprodukt niedrig gering mittel selten möglich Feinstaubmaske (1) Vergleichsdämmstärke zu 10 cm Dämmstoff mit λ=0,04 W/mK 39 4. Praxisnahe Empfehlungen 40 Ausschlaggebend für die Wärmeverluste eines Gebäudes durch seine Bauteile ist der jeweils erzielte U-Wert, der nicht nur vom Dämmstoff und dessen Stärke, sondern auch vom restlichen Bauteilaufbau abhängt. Je nach dem ob eine Dämmung außen an ein massives Bauteil angebracht wird oder zwischen zwei Schichten von massiven Bauteilen eingebracht wird, spricht man von Außendämmung oder Kerndämmung. Bei Leichtbauweise besteht die tragende Struktur aus Holz, Metall oder Stahlbeton, die Wände selbst bestehen größtenteils aus dem Dämmstoff. Bei Metall- oder Stahlbetonbauten werden meist Fertigteile außen angebracht, bei Holzbauweise sind die tragenden Holzpfeiler Teil der Außenwände. Außendämmung Kerndämmung Leichtbauweise Auch ein Holzdach, das im Prinzip einer Leichtbauweise gleichkommt, kann in verschiedenen Varianten ausgeführt werden. Die Dämmung kann beispielsweise zwischen den Sparren, auf den Sparren oder unter den Sparren eingebracht werden. Bei Niedrigenergie- oder Passivhäusern ist eine Kombination dieser Varianten möglich. 1 5 2 6 3 7 4 8 Zwischensparrendämmung 1 5 2 6 3 7 Zwischensparrendämmung 1 Dacheindeckung 2 Dachlattung 3 Konterlattung und Belüftung 4 Unterdach/Winddichtung, diffusionsoffen 5 Sparren 6 Wärmedämmung 7 Dampfbremse, luftdicht verklebt 8 Innenverkleidung 4 Aufsparrendämmung 1 Dacheindeckung 2 Dachlattung 3 Konterlattung und Belüftung 4 Unterdach/Winddichtung, diffusionsoffen 5 Wärmedämmung, vollflächig 6 Dampfbremse, luftdicht verklebt 7 Innenverkleidung 8 Sparren in Sicht 8 Aufsparrendämmung 41 Zwischensparrenund Untersparrendämmung 1 Dacheindeckung 2 Dachlattung 3 Konterlattung und Belüftung 4 Unterdach/Winddichtung, diffusionsoffen 5 Sparren 6 Wärmedämmung, fugendicht 7 Wärmedämmung, vollflächig 8 Dampfbremse, luftdicht verklebt 9 Innenverkleidung 1 5 2 6 3 7 4 8 9 Zwischensparren- und Untersparrendämmung Die Art und Weise der Dämmung und generell die Bauweise hängt in erster Linie von der persönlichen Vorliebe des Bauherrn ab. Eine energiesparende Bauweise ist nicht an ein bestimmtes Konstruktionsmuster oder eine bestimmte Architekturform gebunden, sondern wird durch entsprechend niedrige U-Werte erreicht. Ein wesentlicher Faktor der energiesparenden Bauweise ist hingegen die kompakte Bauweise. Damit ein Gebäude möglichst wenig Energie benötigt, muss die Oberfläche möglichst klein gehalten werden, das heißt es soll möglichst kompakt ohne Verschachtelungen, Vor- und Rücksprünge usw. gebaut werden. Anderenfalls kann der Energieverbrauch trotz guter Wärmedämmung relativ hoch ausfallen, sowie die Kosten für die Wärmedämmung aufgrund der größeren gedämmten Fläche entsprechend ansteigen. 4.1 Einsatzbereiche von Dämmstoffen Für jeden Teil der Gebäudehülle eines Bauwerkes sind gut geeignete Dämmstoffe auf dem Markt. Für die wichtigsten Gebäudeteile sind in folgender Aufstellung die empfohlenen Einsatzbereiche der Dämmstoffe angeführt. Für die Dämmung von Hohlräumen (z.B. Dämmung zwischen den Sparren) sind nur elastische oder einblasbare Dämmstoffe zu empfehlen, die fugenlos eingebracht werden können. 42 3 2 1 5 4 6 8 7 9 10 1. Dämmung der oberen Geschossdecke: Expandierte Perlite, EPS, XPS, Flachs, Glas- und Steinwolle, Hanf, Holzfaser, Kork, Mineralschaum, Schafwolle, Schaumglas, Zellulose 2. Dämmung auf den Sparren: EPS, XPS, Glas- und Steinwolle (hartgepresst), Hanf, Holzfaser, Kork, PUR, Schaumglas 3. Dämmung zwischen den Sparren: EPS (klemmbare Platten), Flachs, Glas- und Steinwolle, Hanf, Holzfaser, Schafwolle, Zellulose 4. Außendämmung der Wand: Wärmedämmverbundsystem: EPS, XPS, Glas- und Steinwolle (hart gepresst), Hanf, Holzfaser, Kork, Mineralschaum, Schaumglas. Holz-Leichtbau: Flachs, Glas- und Steinwolle, Hanf, Holzfaser, Schafwolle, Zellulose 5. Kerndämmung: Expandierte Perlite, EPS, XPS, Flachs, Glas- und Steinwolle, Hanf, Holzfaser, Kork, Mineralschaum, Schaumglas, Zellulose 6. Trittschalldämmung: Expandierte Perlite, EPS, Flachs, Glas- und Steinwolle, Hanf, Holzfaser, Kork, Schafwolle 7. Perimeterdämmung (Außendämmung Kellerwand): EPS (hydrophobiert), XPS, Schaumglas 43 8. Rohrdämmung: Glas- und Steinwolle, PUR, Schaumglas 9. Innendämmung der Wand: Calciumsilicat, Zellulose (mit diffusionsoffenem Innenaufbau!) PUR alukaschiert, Schaumglas, Vakuumdämmung (dampfdichte Verlegung!) Innendämmung erfordert sorgfältige, sachgemäße Planung und Ausführung 10. Kellerfußboden: EPS (hydrophobiert), XPS, Schaumglas 4.2 Dämmstärken Die Frage, wie viel man dämmen soll, damit es der Umwelt den optimalen Nutzen bringt, wurde von Fachleuten eingehend untersucht. Aufgrund der Tatsache, dass die Einsparungen an Energie, CO2-Emissionen und sonstigen Emissionen durch die Dämmung ein Vielfaches im Vergleich zu den Umweltkosten bei der Herstellung betragen, ist aus ökologischer Sicht eine Dämmung, wie sie für Niedrigenergiehäuser empfohlen wird, die unterste Grenze für eine sinnvolle Dämmstärke. Energiebilanz bei Anbringung einer 20 cm starken mineralischen 2.500 Dämmung an einer bestehenden Wand mit einem U-Wert von 1,0 W/m2K 2.100 Energie in kWh/m2 gedämmte Fläche 2.000 1.500 1.000 500 340 0 -100 -500 Energiebedarf für die Herstellung der Dämmung 44 Energieeinsparung durch die Dämmung nach zehn Jahren Energieeinsparung durch die Dämmung nach 50 Jahren Wie viel soll aber gedämmt werden, damit aus wirtschaftlicher Sicht ein optimaler Nutzen entsteht? Wie bereits ausgeführt, bedeutet mehr Dämmung mehr Behaglichkeit bei geringeren Heizkosten und bedingt somit eine Wertsteigerung des Gebäudes. Mit diesem Ausblick sollten bei Neubau und Sanierung zumindest die in der folgenden Grafik vorgeschlagenen U-Werte erzielt werden. Ausnahmen bilden hierbei natürlich historisch wertvolle oder unter Schutz stehende Gebäude, die nur bedingt gedämmt werden können und die einer besonders sorgfältigen Planung in Bezug auf eine energieeffiziente Sanierung bedürfen. 2 Anzustrebende U-Werte in W/m K: die niedrigeren der angeführten Werte beziehen sich auf die klimatischen Bedingungen in höheren Lagen, die höheren Werte auf die Bedingungen in Letzte Geschossdecke: U = 0,15 - 0,20 Bozen und Umgebung Dach: U = 0,15 - 0,20 Dachboden beheizter Wohnraum Außenwand: U = 0,20 - 0,25 Tür: U = 1,5 Fenster: Uw = 1,5 beheizter WohnDecke raum zur Außenluft: Decke zu unbeheiztem U = 0,20 - 0,25 Keller: U = 0,30 Garage offen Keller unbeheizt Wände zu unbeheizten Räumen U = 0,30 Keller beheizt Wände und Böden zum Erdreich U = 0,30 45 Besonderes Augenmerk ist auf eine durchgehende Wärmedämmung über die gesamte Gebäudehülle zu legen. Nicht nur die Außenwände und das Dach, sondern auch die Decke zu Garagen oder Kellern und die Wände von beheizten Räumen zu unbeheizten oder gegen Erdreich müssen gedämmt werden. Dabei ist der zu erzielende U-Wert von der Temperatur der angrenzenden Umgebung abhängig. Das Erdreich oder ein Keller erreichen nicht die Temperatur der Außenluft, so dass die angrenzenden Bauteile weniger stark gedämmt werden müssen. Bauteil U-Wert möglicher Aufbau Außenwand 0,20 30 cm porosierter Ziegel + 12 cm Dämmung 0,25 30 cm porosierter Ziegel + 8 cm Dämmung 0,15 24 cm Dämmung 0,20 18 cm Dämmung Decke zum unbeheizten Keller 0,30 20 cm Betondecke + 12 cm Dämmung oder 20 cm Ziegeldecke + 10 cm Dämmung Fenster Uw=1,5 2-Scheiben-Wärmeschutzglas + optimierte Glasabstandhalter Dach 4.3 Wärmebrücken Nur eine korrekt eingebaute Wärmedämmung kann zu den gewünschten Wirkungen wie Energieeinsparung, Kostensenkung und Gewinn an Behaglichkeit führen. Bei der Wärmedämmung der Gebäudehülle sind also nicht nur die U-Werte der Bauteile, sondern in hohem Ausmaß auch die Detailausbildungen von entscheidender Wichtigkeit. Es dürfen keine Wärmebrücken vorhanden sein, da dadurch nicht nur Heizenergie verloren geht, sondern auch technische Probleme wie Schimmelbildung durch Tauwasser entstehen können. Wärmebrücken stellen für den Wärmefluss einen geringeren Widerstand dar, und da der Wärmefluss den geringsten Widerstand sucht, tritt er dort vermehrt auf und führt zu besonders geringen Oberflächentemperaturen mit entsprechenden Problemen durch Tauwasser- und Schimmelbildung. Die Detailausbildungen variieren von Gebäude zu Gebäude und sollten von einem Fachmann untersucht werden. Weiters gilt, dass die Detailausbildun- 46 gen umso wichtiger werden, je besser die Wärmedämmung der Gebäudehülle ist. Folgende Punkte stellen eine Auswahl von Detailausbildungen dar, auf die ein besonderes Augenmerk zu legen ist: Ausbildung der Wärmedämmung bei Kragplatten Um eine Wärmebrücke zu vermeiden, muss an der Ober- und der Unterseite der Kragplatte (z.B. bei einem Balkon) entsprechend gedämmt werden. Wärmedämmung einer Kragplatte außen innen Wärmedämmung Wärmedämmung Diese Lösung bringt oft bei Ausgängen technische Probleme mit sich, da ein niveaugleicher Austritt nur bei geringen Dämmstärken an der Oberseite möglich ist. Empfehlenswerter ist eine thermisch entkoppelte Bewehrung. 47 Thermische Entkoppelung einer Kragplatte außen innen Wärmedämmung Attikaausbildung bei Flachdächern Bei diesem Detailpunkt ist darauf zu achten, dass die Dämmung über die komplette Attika gezogen wird und nicht nur die oberste Geschossdecke und die Außenwand gedämmt sind. Attikaausbildung bei Flachdächern Wärmedämmung außen Wärmedämmung innen 48 Übergang von außen liegenden Wänden zu erdanliegenden Wänden Der Übergang der oberirdischen Außenwand zur erdanliegenden Wand ist mit großer Sorgfalt zu planen, um Bauschäden zu vermeiden. Die feuchtigkeitsunempfindliche Dämmung muss mindestens 20 cm über das Geländeniveau gezogen werden, so dass ein ausreichender Schutz für die feuchtigkeitsempfindliche Wanddämmung gegen Feuchtigkeit besteht. Übergang von außen liegenden Wänden zu erdanliegenden Wänden Dampfdurchlässige Wärmedämmung innen mind. 20 cm außen Feuchtigkeitsresistente Wärmedämmung Anschlussdetails bei Fenster- und Türelementen Bei den Anschlussdetails (horizontal wie auch vertikal) der Fenster- und Türelemente muss die Dämmung in die Laibung hineingezogen werden um Bauschäden zu vermeiden. 49 Anschlussdetails bei Fenster- und Türelementen Wärmedämmung innen außen Wärmedämmung Ausbildung der Details bei Rollläden Die Anbringung der Wärmedämmung auch hinter den Kästen von Rollläden oder der Einbau vollgedämmter Kästen ist notwendig, um Wärmebrücken in diesem kritischen Bereich zu vermeiden. Ausbildung der Details bei Rollläden Wärmedämmung innen außen 50 4.4 Luft- und Winddichtheit Leider musste des Öfteren die Erfahrung gemacht werden, dass trotz guter Wärmedämmung die rechnerisch ermittelten Energieeinsparungen nicht erreicht wurden. In vielen Fällen sind undichte, d.h. wind- und luftdurchlässige Konstruktionen der Grund. Diese baulichen Mängel treten vor allem - aber nicht nur - bei Leichtbauweise wie beispielsweise Holzbauten und Dächern auf. Bereits kleinste Fugen in der Gebäudehülle (z.B. in der Dampfbremse oder bei Fensteranschlüssen, Dachfenstern, Kamindurchführungen, Anschlüssen an die Giebelwand) führen zu großen Wärmeverlusten durch unkontrollierten Luftwechsel. Im Winter entweicht warme, feuchte Innenluft. Das kann zu Tauwasserschäden in der Konstruktion führen. Durch eine 1 mm breite und 1 m lange Fuge kann pro Tag bis zu 800 g Feuchtigkeit in die Konstruktion gelangen, bei dichter Dampfbremse dagegen nur 0,5 g. Diese Fuge verschlechtert zudem den Dämmwert auf einem Quadratmeter um das fünffache! Für die Luftdichtheit von Gebäuden gibt es Richtwerte, die mit einem so genannten Blower-Door-Test überprüft werden können. Dieser Test muss vor dem Anbringen der Innenverkleidungen durchgeführt werden, da ansonsten nur schwer Ausbesserungen an der Winddichtheitsebene durchgeführt werden können. Bei Gebäuden mit kontrollierten Lüftungssystemen wie Niedrigenergie- und Passivhäusern ist der Blower-Door-Test heutzutage Stand der Technik. 51 5. Informationen und Beratung Amt für Energieeinsparung Mendelstraße 33 39100 Bozen Mo - Fr 9:00 - 12:00 Do 8:30 - 13:00 und 14:00 - 17:30 Monatliche Außenstellen in den Bezirken: Termine siehe Homepage des Amtes Telefon: 0471/414720 - 414721 Fax: 0471/414739 E-Mail: [email protected] www.provinz.bz.it/energieeinsparung Impressum Herausgeber: Amt für Energieeinsparung Konzept: Armin Gasser Als Grundlage für diese Broschüre diente die Broschüre „Dämmstoffe richtig eingesetzt“, Herausgeber „die umweltberatung“, Österreich Zeichnungen im Kapitel „Wärmebrücken“ mit freundlicher Genehmigung von Dr. Arch. Thomas Simma Gestaltung: DOC office for communication and design Druck: Athesia Druck - Bozen Januar 2007