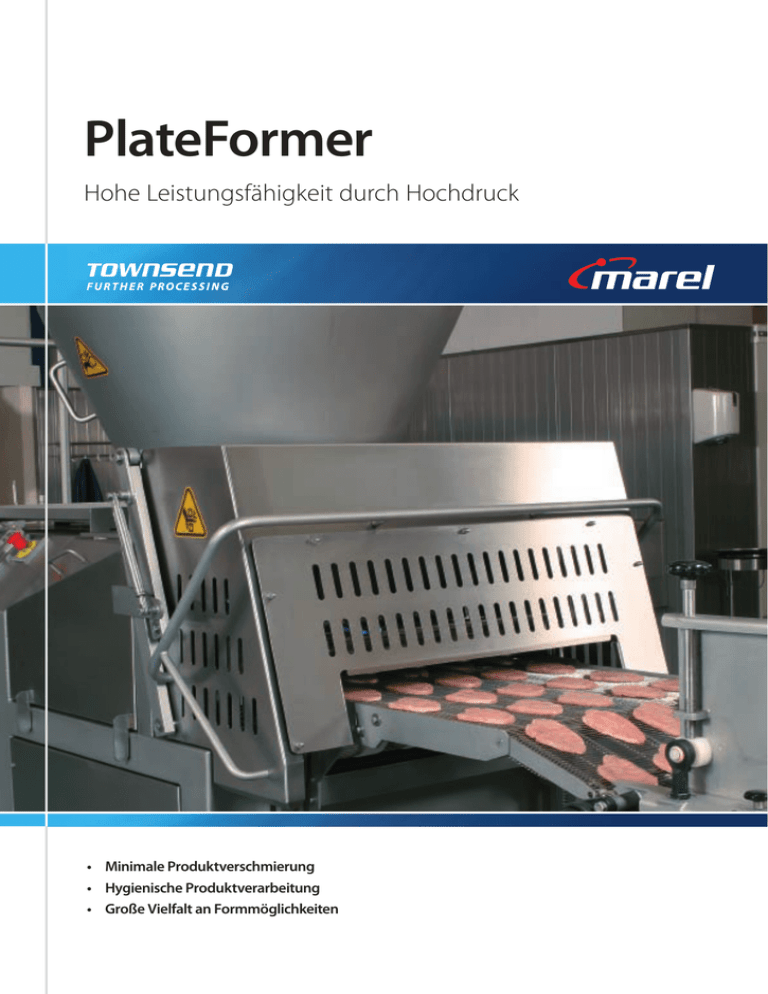

PlateFormer

Werbung

PlateFormer Hohe Leistungsfähigkeit durch Hochdruck • Minimale Produktverschmierung • Hygienische Produktverarbeitung • Große Vielfalt an Formmöglichkeiten Hohe Leistungen unter hohem Druck Der Weiterverarbeitungsmarkt ist im Wachstum begriffen. In allen Bereichen gibt es eine große Palette an Fleischmassen, Produktformen, Beschichtungen und Darbietungs­ möglichkeiten für weiterverarbeitete Produkte. Und dieser Trend hat einen starken Einfluss auf die Einrichtung der betreffenden Herstellungssysteme. Die Verschiedenheit verlangt nämlich ein flexibles Verfahren, wobei auch die Formmaschine auf die zahlreichen Produkt­varianten vorbereitet sein muss. Zum genauen und wirtschaftlichen Formen der verschiedenen Produkte liefert Townsend Further Processing einige vollautomatische Hochdruck-Formmaschinen, welche die Grundlage für die Herstellung von Snacks, Mahlzeitkomponenten und Fertigmahlzeiten bilden. Diese vielseitigen Maschinen bewähren sich täglich in der Praxis, wobei Leistung und Produktgenauigkeit wichtige Aspekte sind. Große Vielfalt an Produkten Der PlateFormer wurde zur Verarbeitung mehrerer Produkt­massen wie Geflügel­fleisch, Rotfleisch, Fisch, Kartoffeln und Gemüse entwickelt. Diese Produktmassen lassen sich zu einer Vielzahl von Produkten formen und portionieren, wie Nuggets, Schnitzel, Kroketten und Hamburger. Der PlateFormer eignet sich auch zur Verarbeitung von Ganzfaser-Fleischmasse. Die technologischen Aspekte… Im Rahmen des Formverfahrens wird viel Aufmerksamkeit auf das einwandfreie Füllen der Form verwendet. Aspekte wie Fülldruck, Fülldauer und Temperatur der Produktmasse haben einen großen Einfluss auf das Verfahren. Die optimale Temperatur für das Formverfahren ist durch die Zubereitung, die Fleischart und deren Zusammensetzung, aber auch durch den Anteil an Fett, Wasser und Salz im Fleisch bedingt. Beim Formen der Masse muss die Temperatur also unbedingt berücksichtigt werden. Bei zu niedriger Temperatur lässt sich die Produktmasse schwieriger durch die Maschine fördern. Bei zu hoher Temperatur wird das Produkt nicht einwandfrei geformt weil es zu schlaff oder zu weich ist. 2 3 Minimales Rollen der Produktmasse Mit Hilfe des Berührungsbildschirmes kann man einfach Rezepte erstellen, abrufen und anpassen. Verwenderfreundliche Verfahrenssteuerung Die Formmaschinen von Townsend Further Processing sind standardmäßig mit einer Verfahrenssteuerung und einem verwenderfreundlichen Touch­screen ausgestattet. Im Steuer­system lassen sich 20 verschiedene Rezepte speichern. Mit Hilfe des Kontaktbildschirms kann man einfach Rezepte erstellen, abrufen und anpassen, völlig nach Ihren Wünschen. Mit dem Touchscreen bestimmt und kontrolliert man auch das Füllverfahren, wobei das Gewicht und die Textur beeinflusst und kritische Punkte am Produkt wie Lippen, Häutchen oder Verschmierung vermieden werden. Der PlateFormer bietet die Möglichkeit zum Ändern der Presszeiten, Füllzeiten und Schneckenlaufzeiten. Dies hat den Vorteil, dass für jede verarbeitete Art von Produktmasse die optimalen Verfahrensbedingungen eingestellt werden können. Flüssigmasse braucht beispielsweise weniger Zeit zum Füllen der Form. Dies gilt auch für die Lauf­zeit der Schnecke und für die Verzögerung bei der Auf- und Abwärtsbewegung des Press­blockes. Durch die spiralförmige Zufuhrschnecke und den still­stehenden Stator dreht sich die Produktmasse nicht mit der Zufuhrschnecke mit und es wird eine Brückenbildung vermieden. Durch die optimale Wechsel­wirkung zwischen Schnecke und Pressblock, wobei ein Sperre verhindert, dass die Produkt­masse beim Füllen der Form in Richtung Trichter zurückgefördert wird (PlateFormer 630 und 400), bleibt außerdem die Struktur der Masse erhalten. Hohe Leistung Der PlateFormer hat eine robuste Bauart und eignet sich dadurch bestens für lange Laufzeiten. Es lassen sich mit großer Genauigkeit Endprodukte mit minimaler Gewichtsstreuung herstellen, wodurch ein hoher Nutzeffekt der Linie erreicht wird. Bedingt durch die Produktmasse und die Form des Endproduktes kann der PlateFormer 630 bis zu 2500 kg pro Stunde verarbeiten. Der gesamte Aufbau ist um 50 mm niedriger, was bedeutet, dass auch der Winkel des Abfuhr­bandes weniger scharf ist und ein fließender Übergang zum nach­geschalteten Verfahrensschritt entsteht. Kurze Umrüstzeiten und einfache Reinigung Eine große Vielfalt an Endprodukten bringt ein regel­mäßiges Wechseln der Form­plattensets mit sich. Die Form­platten sind derart gebaut, dass sie schnell gewechselt werden können, wodurch kurze Umrüst­zeiten entstehen. Für alle hierzu benötigten Handlungen reicht ein einziges Gerät aus. Die durchdachte Bauart ermöglicht ein sehr einfaches Reinigen der Hochdruck-Formmaschine. Nach Wegklappen des Trichters und Ausbau einiger Teile ist die Maschine optimal zugänglich und kann gereinigt werden. Optimales Ausstoßen der Produkte Der PlateFormer im Reinigungsstand. Bei der neuesten Generation PlateFormer 630 befinden sich die Ausstoßer in einer Linie mit den Lagern, was die Stabilität der Maschine in hohem Maße fördert. Die Ausstoßer werden mit Wasser berieselt, damit die Produkte einfacher ausgeworfen werden. Werden überwiegend verhältnismäßig leichte Produkte hergestellt oder dürfen die Produkte nicht nass werden, so können die Ausstoßer auf Wunsch mit einem Druckluftsystem ausgeführt werden. Auf diese Weise kann im Augenblick des Ausstoßens ein Luftstoß erzeugt werden, um die Produkte leichter auszuwerfen. Je nach Endprodukt können die Ausstoßer aus mehreren Werk­ stoffen hergestellt werden wie Teflon und Metall. Wenn beim Ausstoßen kein Wasser verwendet werden darf, zum Beispiel weil ein Papierzwischenleger eingesetzt wird, können die Ausstoßer vorgewärmt werden. Sicherheit Sicherheit spielt beim Entwurf der Maschinen eine wichtige Rolle. Selbstverständlich entspricht die Maschine hundertprozentig den geltenden CE-Normen. Alle angewandten Werkstoffe sind in der Lebensmittelindustrie zugelassen. Der PlateFormer hat einen völlig hydraulischen Antrieb. Die Zylinder und Motoren sind im Rahmen der Hochdruck-Formmaschine angeordnet. Alle Hydraulikteile sind somit vom Produktbereich getrennt und das Ganze lässt sich optimal hygienisch reinigen. 4 5 Durchdachtes Hebe- und Kippgerät Funktionsweise PlateFormer 630 und 400 Für die Zufuhr der Produktmasse entwickelte Townsend Further Processing ein Hebe- und Kippgerät, das speziell zum zweckmäßigen Beschicken von Form- und Portioniermaschinen entworfen wurde. Das Hebe- und Kippgerät eignet sich für Boden­aufstellung, kann allerdings auch auf einem fahrbaren Untergestell angeordnet werden. Die Produktmasse wird in den Trichter (1) geschüttet. In dem Trichter befindet sich eine spiralförmige Schnecke (2) die nach Öffnen einer Klappe (3) die Masse mit regelmäßiger Drehzahl dem Pressblock (4) zuführt. Anschließend presst der Pressblock die Produktmasse in die Formplatte (5), wobei die Klappe (3) geschlossen ist um zu vermeiden, dass die Produkt­masse wieder in den Trichter gelangt. Sobald die Ausstoßer (6) das Produkt aus der Formplatte ausgestoßen haben, gelangt es auf das Abfuhrband (7) und kann der nachgeschalteten Maschine zugeführt werden. Das Hebe- und Kippgerät bringt viele Vorteile mit sich. So werden die Produktmassen nicht mehr verschmutzt, was eine hygienische Behandlung garantiert. Dabei leistet das Hebe- und Kippgerät auch einen Beitrag zur Verbesserung der Arbeits­umstände: schwere, ermüdende Handhabung gehören der Vergangenheit an. Die Mobilität sowie auch die Höhenverstellung vergrößern die Verwender­freundlichkeit dieses Gerätes, das sich einfach in der Linie anordnen lässt. 1 2 4 3 6 5 PlateFormer 630 7 1027/1215 2150 1000 Optionen: – Formeinheit für Kroketten – Papierzwischenleger – Lagerregal für Formplatten. Das Hebe- und Kippgerät wurde eigens für die Zufuhr der Produktmasse und zum zweckmäßigen Beladen der Maschine entwickelt. 630 2840 1000 Vorteile PlateFormer PlateFormer 400 PlateFormer 400 E65 1030 915/1115 2060 2040 965 825/1140 −− Minimale Produktverschmierung −− Hygienische Produkt­verarbeitung −− Große Vielfalt an Form­möglichkeiten −− Hohe Leistungen −− Genaueste Positionierung −− Schnelle Umrüstung auf andere Produktformen −− Verwenderfreundliche Steuerung −− Einfach um mehrere Optionen erweiterbar −− Stabil und einfach fahrbar −− Hohe Betriebssicherheit. 400 2825 6 800 400 2390 800 7 Townsend Further Processing Entwurf, Herstellung und weltweiter Vertrieb und Service von Weiterverarbeitungssystemen zum Portionieren, Marinieren und Panieren sowie für die Wärmebehandlung und Wurstherstellung aus Geflügel, rotem Fleisch und Fisch. Townsend Further Processing Handelstraat 3, 5831 AV Boxmeer Postfach 233, 5830 AE Boxmeer Niederlande T: +31 (0)485 586 122 F: +31 (0)485 586 655 E: [email protected] www.marel.com/townsend Townsend Further Processing ist eine Handelsmarke von Marel Townsend Further Processing B.V. © Copyright Marel Townsend Further Processing B.V., Niederlande, 2010: Alle Rechte sind vorbehalten. Jegliche Vervielfältigung oder Änderung dieser Broschüre, auch auszugsweise, ist ungeachtet der Art und Weise der Vervielfältigung oder Änderung oder ungeachtet der verwendeten Trägerart ohne die vorherige schriftliche Genehmigung von Marel Townsend Further Processing B.V. strengstens verboten. Gegen jeden Verstoß kann im Rahmen der internationalen Vorschriften und UrheberrechtGesetzgebung strafrechtlich oder zivilrechtlich vorgegangen werden. Die hier veröffentlichten Daten basieren auf dem neuesten Kenntnisstand bei Drucklegung und unterliegen künftigen Änderungen. Townsend Further Processing behält sich das Recht vor, zu jeder Zeit die Konstruktion und die Ausführung seiner Produkte zu ändern, ohne dass sich daraus eine Verpflichtung für Townsend Further Processing ergibt, irgendwelches früher gelieferte Material entsprechend anzupassen. Die aufgeführten Daten dienen lediglich Informationszwecken. Townsend Further Processing übernimmt keine Haftung für Fehler oder Auslassungen in den veröffentlichten Daten oder für den Gebrauch der veröffentlichten Daten. Die Veröffentlichung dieser Daten kann nicht als irgendeine Form der Garantie (weder explizit noch implizit) ausgelegt werden. PF-9Feb11-DUI Kontaktdaten